Химико-термический метод обработки металла

В тех случаях, когда необходимо изменить состав заранее определенного слоя металла, предпочтение отдают химико-термической обработке металлов и сплавов.

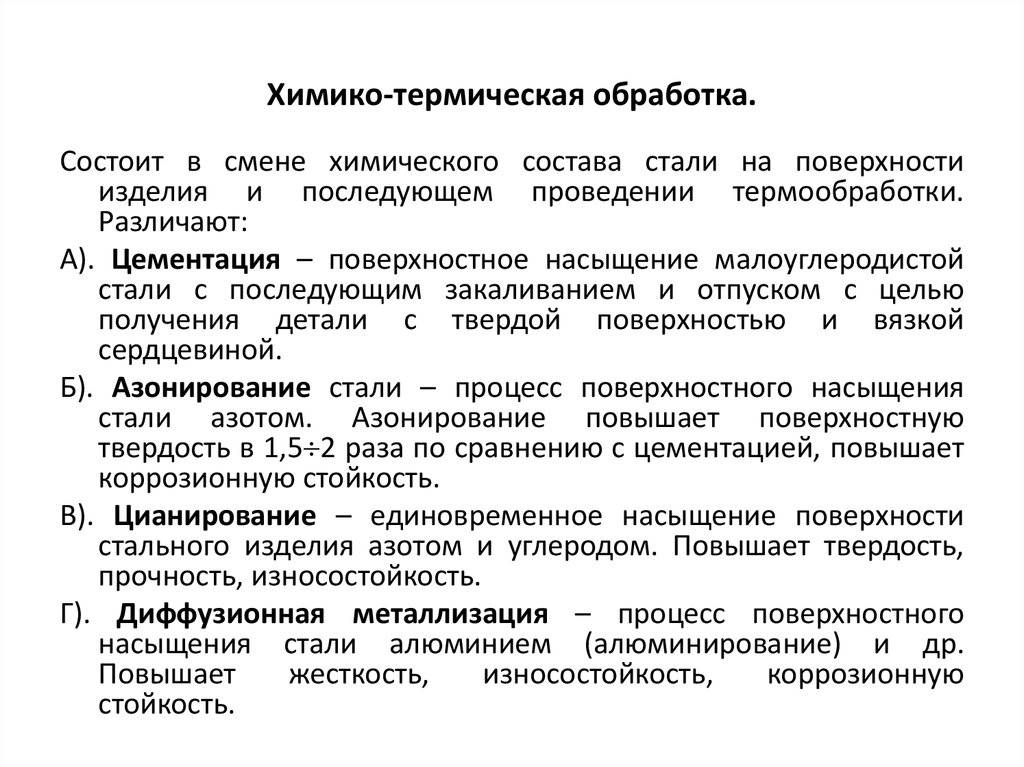

К этому виду обработки относят:

- цементацию. Заключается в обогащении углеродом и позволяет получить деталь с комбинированными характеристиками – мягкая середина, твердая поверхность;

- азотирование. После обогащения поверхности азотом повышается и коррозионная стойкость и усталостная прочность детали;

- борирование. Верхний слой насыщают бором, что приводит к повышению износостойкости и стойкости в кислотных и щелочных средах;

- алитирование. Заключается в насыщении алюминием и делает детали стойкими к агрессивным газовым средам;

- хромирование. Включает насыщение хромом, что придает деталям хорошую твердость и стойкость к окалине, коррозии и износу.

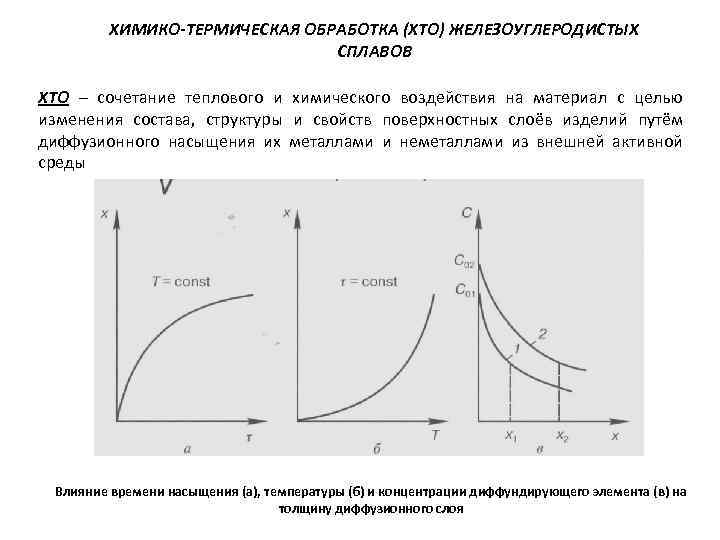

По существу химико-термическая обработка металлов и сплавов представляет операции по нагреванию и выдерживанию заготовок из металлических (и неметаллических) материалов в разных активных средах химических элементов. Такая обработка используется для проведения добавления в нужные слои заготовок заранее определенных химических элементов, которые именуются насыщающими или компонентами насыщения.

После проведения этой обработки появляется диффузионный слой – слой, в котором произошли различные преобразования не только в химическом составе, но и в структуре и в характеристиках поверхностных слоев. При этом разный состав компонентов дает разные изменения такого диффузионного слоя.

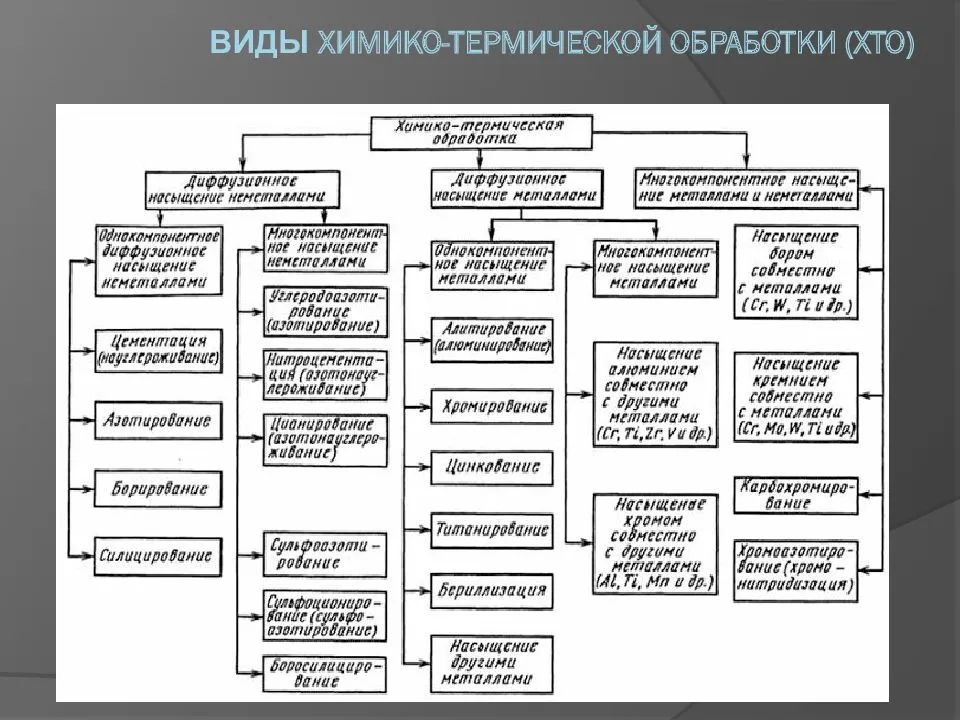

Наличие разного количества элементов насыщения позволяет разделить все химико-термические обработки на:

- однокомпонентные, в которых насыщение проводится одним компонентом (например углеродом, азотом, хромом);

- многокомпонентные, где металл насыщают одновременно несколькими компонентами (так, при нитроцементации используют азот и углерод, а при боролитировании – бор и алюминий).

Следует заметить, что в промышленности чаще используют традиционные методы насыщения, а именно: азотирование, цементацию, цианирование.

Со всеми описанными методами более детально можно ознакомиться прямо на нашей выставке «Металлообработка»

Основы термической обработки металловОсобенности термической обработки металлов и сплавовОбщие сведения о шлифовально полировальных станках

Термический метод обработки металлов

Термическая обработка подразумевает изменение самой структуры материала, к чему приводит:

- нагревание;

- выдержка;

- охлаждение.

Такие операции приводят к упрочнению, разупрочнению и стабилизации металла.

Различают такие виды термообработки металлов или сплавов:

- отжиг. Заготовку нагревают, а затем охлаждают в печи, чем снимают остаточное напряжение внутри нее. Это приводит к повышению пластичности и уменьшению твердости металла;

- закалка. Сталь нагревают свыше критической отметки и немедленно охлаждают, что позволяет повысить прочность и снизить пластичность металла;

- отпуск. Закаленную деталь нагревают до определенной температуры, а затем выдерживают и охлаждают на воздухе (хрупкую сталь – в воде). Эта операция приводит к снятию (уменьшению) внутреннего напряжения, что делает заготовку пластичной;

- нормализация. Заготовку нагревают, а затем охлаждают на воздухе. Этот вариант экономичнее и быстрее, чем отжиг, ведь не требует одновременного остывания печи;

- старение. Материал заставляют быстро изменять те параметры, которые в обычных условиях меняются очень долго;

- охлаждение. Закаленную и остывшую до 200 градусов Цельсия заготовку выдерживают в охладителях, а затем используют при производстве режущих (повышает их стойкость и производительность) и измерительных (достигается хорошая стабилизация размеров) инструментов.

В связи с тем, что глубинные процессы, происходящие в середине металла во время термообработки, изучаются до сих пор, этот метод нельзя отнести к простым и однозначно предсказуемым.

Неполный отжиг

В результате неполного отжига пластинчатый перлит превращается в зернистый ферритоцементит, проходя через стадию аустенита (около 780 ºС). Такой процесс используется для инструментальных сталей.

Поскольку отжиг является достаточно продолжительной операцией (до 20 часов), в качестве альтернативы применяется нормализация вещества. Это термическая обработка стали, в результате которой улучшается ее обрабатываемость резанием, исправляется структура сварных швов, а также происходит подготовка сплава к закалке. Температура процесса превышает точки Асз или Аст в зависимости от вида стали на 30-50 ºС.

Нормализация – это, как правило, термическая обработка углеродистых сталей. В результате не требуется дальнейшая закалка среднеуглеродистых сталей и некоторых специальных, поскольку необходимая для использования деталей прочность достигается благодаря нормализации. Структура нормализованной стали – сорбит.

Цианирование

Это процесс единовременного наполнения поверхности стали атомами азота и углерода. Технология предполагает использование как жидкой, так и газовой фазы. Цианирование может быть также низко- и высокотемпературным.

При жидкостном применяются специальные ванны, наполненные цианистыми и нейтральными солями. После насыщения поверхности азотом процесс фактически превращается в цементацию. При низкотемпературном цианировании детали в дальнейшем подвергаются дополнительной термообработке.

Газовое цементирование происходит в среде, содержащей нитрирующие и цементирующие газы. При таком способе цианирования глубина обработанных слоев достигает 1,8 мм.

Закалка

Это термическая обработка стали, благодаря которой происходит повышение ее прочности, износостойкости, твердости, предела упругости, а также снижение пластичных свойств. Технология закалки состоит из нагрева до определенной температуры (примерно 850-900 ºС), выдержки и резкого охлаждения, благодаря которому эти свойства и достигаются. Закалка является самым распространенным способом улучшения физико-механических свойств сплава. Виды термической обработки стали: с полиморфным превращением и без такового.

Закалку с полиморфным превращением используют для сталей, в составе которых присутствует элемент, способный к полиморфным преобразованиям.

Сплав нагревается до температуры изменения кристаллической решетки полиморфного элемента. В результате нагревания увеличивается растворимость легирующего компонента. При понижении температуры тип решетки изменяется в обратную сторону, но поскольку оно происходит с большой скоростью, в сплаве остается избыточная концентрация элемента с измененной решеткой. Так возникает неравновесная структура, являющаяся термодинамически неустойчивой. Игольчатая микроструктура стали, после термической обработки образовавшаяся в сплаве, называется мартенситом. Для снятия остаточных напряжений металл далее подвергают отпуску.

Закалка без полиморфных превращений применяется в случаях, когда один из компонентов сплава ограниченно растворяется в другом. При нагревании сплава выше линии солидус произойдет растворение компонента. А при быстром охлаждении вторичная фаза не успеет вернуться в исходное состояние, т.к. для возникновения границы раздела фаз, образования исходной решетки и процесса диффузии недостаточно времени. В итоге возникает метастабильный твердый раствор с избыточным содержанием компонента. Процесс приводит к увеличению пластичности металла. Термодинамическая устойчивость достигается в процессе самопроизвольного либо термического старения.

Поскольку режимы термической обработки стали закалкой имеют такой важный решающий параметр, как скорость охлаждения, следует упомянуть среды, в которых процесс происходит (воздух, вода, инертные газы, масло, водные растворы солей).

Скорость охлаждения стали водой в 6 раз выше при температуре 600 ºС и в 28 раз при 200 ºС (в сравнении с техническим маслом). Ее применяют для охлаждения углеродистых сплавов с высокой критической скоростью закалки. Недостатком воды является достаточно большая скорость охлаждения в областях возникновения мартенсита (200-300 ºС), что может привести к образованию трещин. Соли добавляют в воду для увеличения ее закаливающей способности. Таким образом происходит, например, термическая обработка стали 45.

Сплавы с незначительной критической скоростью закалки, которыми являются легированные, охлаждают с помощью масла. Его использование ограничивается легкой воспламеняемостью и способностью пригорать к поверхности деталей. Ответственные детали из углеродистой стали охлаждают в двух средах: воде и масле.

Мартенситные стали, на которых не должно быть оксидной пленки, например, используемые для медицинского оборудования, охлаждают в разряженной атмосфере или на воздухе.

Для того чтобы превратить остаточный аустенит, придающий стали хрупкость, в мартенсит, применяют дополнительное охлаждение.

С этой целью детали помещают в холодильник с температурой -40 – -100ºС либо покрывают смесью углекислоты с ацетоном. Специальная дополнительная обработка низкими температурами способствует повышению твердости режущих инструментов, материалом которых является легированная сталь, стабилизации размерных параметров высокоточных деталей, увеличению магнитных качеств металла.

Для некоторых деталей, например, валов, кулачков, осей, шестерен, пальцев для муфт, работающих на истирание, используют поверхностную закалку. В этом случае образуется износостойкое покрытие детали, сердцевина которой – вязкая, с повышенной усталостной прочностью. Для того чтобы произвести такую закалку, используют токи высокой частоты, образуемые трансформатором от специального генератора. Они нагревают поверхность детали, охватываемую индуктором. Затем деталь охлаждается на воздухе. Толщина поверхностного слоя, подвергнутого закалке, может варьироваться от 1 до 10 мм.

Углерод и другие примеси в составе стали

Легирование железа углеродом состоит из двух этапов. На первом к железу добавляют 6,67% углерода, в результате чего образуется карбид железа, или цементит. При нормальных условиях обычная сталь состоит из двух гомогенных фаз – цементита и феррита. При нагревании цементит растворяется в железе с образованием аустенита. Концентрация углерода влияет на основные механические свойства стали. Ее увеличение способствует снижению пластичности и вязкости, повышению твердости и прочности вещества.

В стали также присутствуют различные примеси, наличие которых обусловлено технологией производства либо попаданием из железной руды. Марганец и кремний являются специальными добавками, вводимыми в состав стали с целью удаления сернистых соединений железа и двухвалентного оксида. Концентрация кремния находится в пределах 0,4%, а марганца – 0,8%. Марганец и кремний также повышают предел прочности и упругость соответственно (чуть ниже представлен график термической обработки стали).

Фосфор повышает прочность вещества, уменьшая пластичность и вязкость. Отрицательное воздействие элемента заключается в придании стали хладноломкости, поэтому при производстве не допускается превышение его содержания в 0,045%. Сера обуславливает красноломкость сплава, ее концентрация ограничена 0,05%.

Азотирование

Оно предполагает насыщение атомами азота поверхностных слоев деталей из легированных сталей посредством диффузии. В результате происходит реакция азота с легирующими элементами (молибденом, хромом, алюминием) с образованием твердых и стойких соединений – нитридов.

Преимуществом является более низкая температура обработки по сравнению с процессом цементации – 500-600 ºС. Кроме того, азотированный слой обладает более высокими механическими показателями и коррозийной стойкостью (эти свойства сохраняются при температурах до 500 ºС). Характеристики цементованного слоя устойчивы при температурах до 220 ºС.