9.2. Последовательность выполнения чертежей деталей

Чертёж детали – это документ, содержащий изображение детали и другие данные, необходимые для её изготовления и контроля.Перед выполнением чертежа необходимо выяснить назначение детали, конструктивные особенности, найти сопрягаемые поверхности. На учебном чертеже детали достаточно показать изображение, размеры и марку материала.При выполнении чертежа детали рекомендуется следующая последовательность:

- Выбрать главное изображение (см. ).

- Установить количество изображений – видов, разрезов, сечений, выносных элементов, которые однозначно дают представление о форме и размерах детали, и дополняющих какой-либо информацией главное изображение, помня о том, что количество изображений на чертеже должно быть минимальным и достаточным.

- Выбрать масштаб изображений по ГОСТ 2.302-68. Для изображений на рабочих чертежах предпочтительным является масштаб 1:1. Масштаб на чертеже детали не всегда должен совпадать с масштабом сборочного чертежа. Крупные и не сложные детали можно вычерчивать в масштабе уменьшения (1:2; 1:2,5; 1:4; 1:5 и т.д.), мелкие элементы лучше изображать в масштабе увеличения (2:1; 2,5:1; 4:1; 5:1; 10:1; и т.д.).

- Выбрать формат чертежа. Формат выбирается в зависимости от размера детали, числа и масштаба изображений. Изображения и надписи должны занимать примерно 2/3 рабочего поля формата. Рабочее поле формата ограничено рамкой в строгом соответствии с ГОСТ 2.301-68* по оформлению чертежей. Основная надпись располагается в правом нижнем углу (на формате А4 основная надпись располагается только вдоль короткой стороны листа);

- Выполнить компоновку чертежа. Для рационального заполнения поля формата рекомендуется тонкими линиями наметить габаритные прямоугольники выбранных изображений, затем провести оси симметрии. Расстояния между изображениями и рамкой формата должно быть примерно одинаковым. Оно выбирается с учётом последующего нанесения выносных, размерных линий и соответствующих надписей.

- Вычертить деталь. Нанести выносные и размерные линии в соответствии с ГОСТ 2.307-68. Выполнив тонкими линиями чертёж детали, удалить лишние линии. Выбрав толщину основной линии, обвести изображения, соблюдая соотношения линий по ГОСТ 3.303-68. Обводка должна быть чёткой. После обводки выполнить необходимые надписи и проставить числовые значения размеров над размерными линиями (предпочтительно размером шрифта 5 по ГОСТ 2.304-68).

- Заполнить основную надпись. При этом указать: наименование детали (сборочной единицы), материал детали, её код и номер, кем и когда был выполнен чертёж и т.д. (Рисунок 9.1)

Ребра жесткости, спицы при продольных разрезах показывают не заштрихованными.Рисунок 9.1 – Рабочий чертеж детали «Корпус»

Червячное колесо

Полезная модель относится к конструкциям передач не ограничивающихся только сообщением вращательного движения и может использоваться в червячных редукторах, например, используемых в прокатных цехах. Техническая задача — упрощение конструкции и способа изготовления, обеспечение технической целесообразности использования в червячных парах небольшого диаметра. Червячное колесо включает ступицу и бронзовый венец, ступица выполнена в виде сплошного колеса из стальной поковки, а бронзовый венец закреплен на ступице крепежными винтами, установленными на поверхности контакта бронзового венца и ступицы.

Полезная модель относится к конструкциям передач неограничивающихся только сообщением вращательного движения и может использоваться в червячных редукторах, например, используемых в прокатных цехах.

Известна конструкция червячного колеса сплошная литая (составная литая), полученная путем установки чугунной ступицы (центра) в форму для отливки бронзового венца (Справочник конструктора-машиностроителя, В.И.Анурьев, Москва «Машиностроение», 1999, том 2, стр.642).

Недостатком данной конструкции является необходимость замены всего червячного колеса, в случае выхода из строя только бронзового венца, т.к. конструкция исключает замену только одного изношенного венца на новый.

Ближайшим аналогом заявляемому червячному колесу является червячное колесо, включающее ступицу, обечайку и венец из антифрикционного материала, например, бронзы. Ступица имеет кольцевую канавку, стенки, снаружи соединенные четырьмя перемычками (Патент РФ №1414993).

Недостатками данного аналога являются сложность конструкции и изготовления, а также нецелесообразность использования в червячных парах (редукторах) небольших диаметров.

Технической задачей предлагаемой полезной модели является упрощение конструкции и способа изготовления, обеспечение технической целесообразности использования в червячных парах небольшого диаметра.

Поставленная техническая задача решается тем, что в червячном колесе, включающем ступицу и бронзовый венец, в отличии от ближайшего аналога, ступица выполнена в виде сплошного колеса из стальной поковки, а бронзовый венец закреплен на ступице крепежными винтами, установленными на поверхностях контакта бронзового венца и ступицы.

Сущность полезной модели поясняется чертежом, где дан разрез предлагаемой конструкции червячного колеса.

Предлагаемое червячное колесо включает ступицу 1, выполненную из стальной поковки, представляющую собой сплошное колесо, насажанный на ее посадочную поверхность бронзовый венец 2, закрепленный на ступице крепежными винтами 3, установленными на границе посадочных поверхностей ступицы 1 и бронзового венца 2.

Выполнение ступицы из стальной поковки в виде сплошного колеса значительно упрощает его конструкцию и способ изготовления. Крепление венца на ступице значительно проще при сохранении его технологических качеств, кроме того колесо предлагаемой конструкции используется в листопрокатном цехе ОАО «ММК» в червячных редукторах небольшого диаметра до 250 мм. Простота изготовления обеспечивается также изготовлением колеса из стальной поковки, т.к. требуется меньшее количество операции, причем они более простые и дешевые, по сравнению со способом изготовления литой ступицы.

Предлагаемое червячное колесо используется в листопрокатном цехе на циферблате клети «Дуо» стана 2350, служащего для прокатки толстого стального листа.

Червячное колесо имеет следующие размеры:

Диаметр ступицы по посадочной поверхности — 125 мм;

толщина бронзового венца — 32,5 мм.

Крепежные винты — М8.

Ступица выполнена из стали марки ст.10.

Червячное колесо, выполненное составным, включающее ступицу и бронзовый венец, закрепленный на ступице крепежными винтами, отличающееся тем, что ступица выполнена в виде сплошного колеса из стальной поковки, причем толщина бронзового венца меньше диаметра ступицы по посадочной поверхности в 3,8÷3,6 раза.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

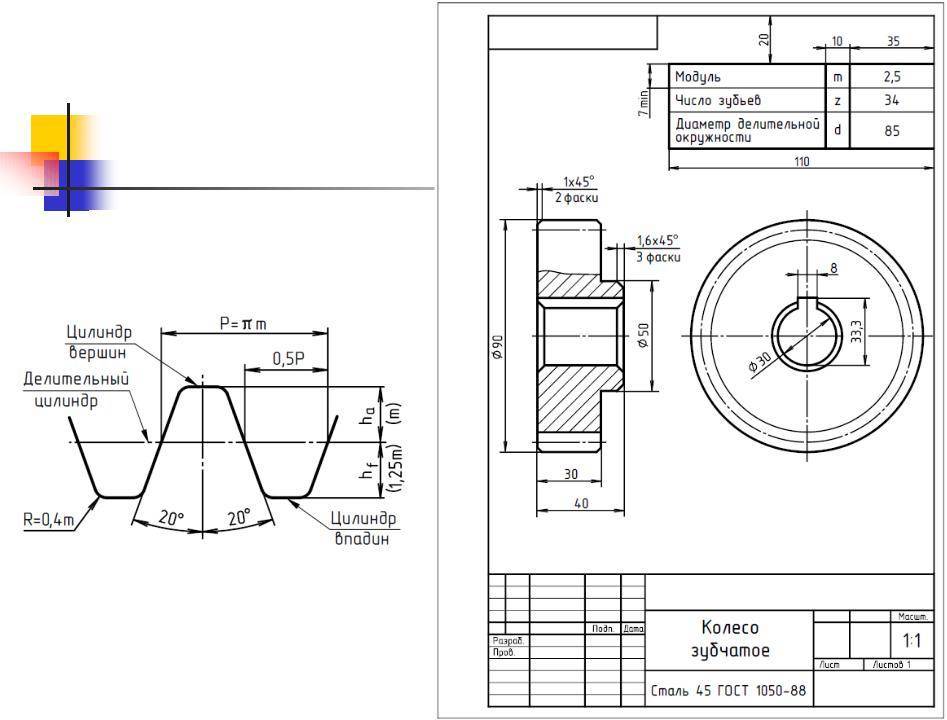

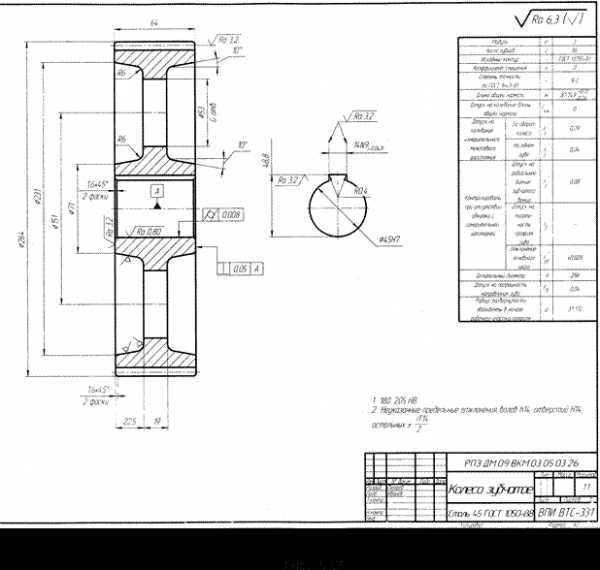

Зубец колеса и его параметры

Данный метод подходит как для прямозубых колес, так и для косозубых.

Условные графические обозначения на электросхемах

В связи с тем, что на данный момент существует огромное количество всевозможных элементов электросхем, для каждого из них нужно свое обозначение в виде символов, букв и цифр, а также графических изображений. Чтобы не было разногласий и разночтений, были разработаны нормативные документы, которые недвусмысленно закрепляют за каждым элементом буквенно-цифровое и графическое обозначение. Следующий список включает все основные стандарты условностей:

- ГОСТ 2.710 81 — Требования государственного стандарта к буквенно-цифровым обозначениям различных конструктивных электроэлементов и электроприборов;

- ГОСТ 2.747 68 — Требования к размерным характеристикам графических изображений;

- ГОСТ 21.614 88 — Нормы, которые приняты для планирования монтажа электрооборудования и электропроводки;

- ГОСТ 2.755 87 — Требования по обозначению на схеме контактов, соединений и коммутационного оборудовании;

- ГОСТ 2.709 89 — Стандарт, регулирующий обозначение соединений контактов и проводки;

- ГОСТ 21.404 85 — Требования по обозначению средств автоматизации при описании технических процессов на предприятии.

Чертежи вакуумных приборов

Перед тем, как перейти к обозначениям элементов схем, следует сказать, что и сами схемы имеют буквенное обозначение. Так, структурные схемы обозначаются цифрой 1, функциональные схемы — 2, принципиальные (полные) схемы — 3, монтажные схемы (схемы соединений) — 4, схемы подключения — 5, общие схемы — 6, схемы расположения — 7, а схемы объединения — 0.

Газовый чертеж генератора

По видам обозначения также имеются:

- электрические схемы — Э;

- гидравлические схемы — Г;

- пневматические схемы — П;

- газовые схемы — Х;

- кинематические схемы — К;

- вакуумные схемы — В;

- оптические схемы — Л;

- энергетические схемы — Р;

- схемы деления — Е;

- комбинированные схемы — С.

Вам это будет интересно Пускатель звезда треугольникОптическая схема теодолита

Для всех типов графических документов существуют свои обозначения, которые регулируются специальными государственными стандартами и прочими документами нормативного характера. Например, можно привести основные графические обозначения для некоторых видов электросхем. В функциональных схемах часто обозначаются основные узлы и средства автоматизации.

Таблица функциональных УГО

Согласно картинке, обозначения следующие:

- А — Приборы, которые установлены за электрическим щитом или распределительной коробкой. 1 — основной вид, 2 — допускаемый;

- В — Приборы, которые установлены в пределах электрического щитка или распределительной коробки;

- С — Графическое представление исполнительных механизмов;

- D — Способ влияния исполнительного механизма на орган, который его регулирует в случае отключения питания элемента. Первый вариант — открытие органа регулирования, второй — его закрытие, а третий — отсутствие каких-либо изменений;

- E — Исполнительный механизм с установленным ручным приводом. Такой тип механизма может быть указан также в любом случае из предыдущего пункта списка;

- F — Изображение линий связи: 1 — общая линия, 2 — линия пересечения без соединения, 3 — линия с соединениями.

В однолинейных и полных схемах есть несколько видов обозначений. Ниже будут приведены самые распространенные из них.

Таблица УГО для источников электропитания

На данном изображении приведены следующие виды источников питания:

- А — источники постоянного тока и напряжения. Их полярность определяется знаками «+» и «-» на разных сторонах;

- B — переменное напряжение;

- C — переменное и постоянное напряжение, которое используется в устройстве, которое может работать ото всех типов электроэнергии;

- D — Источник питания аккумуляторного или гальванического типа;

- E — Схематическое изображение батареи или аккумулятора, который состоит из нескольких элементов питания.

УГО электромеханических устройств

Обозначения электромеханических элементов и устройств включает в себя:

- А — Катушки электрических приборов, к которым относятся реле, магнитные пускатели и так далее;

- В — графические обозначения для воспринимающих частей тепловых элементов;

- С — Катушка прибора с блокировкой механического типа;

- D — Контактные элементы приборов коммутации, включающие замыкающие, размыкающие и переключающие типы;

- Е — УГО для переключателей и кнопок;

- F — Обозначение рубильника.

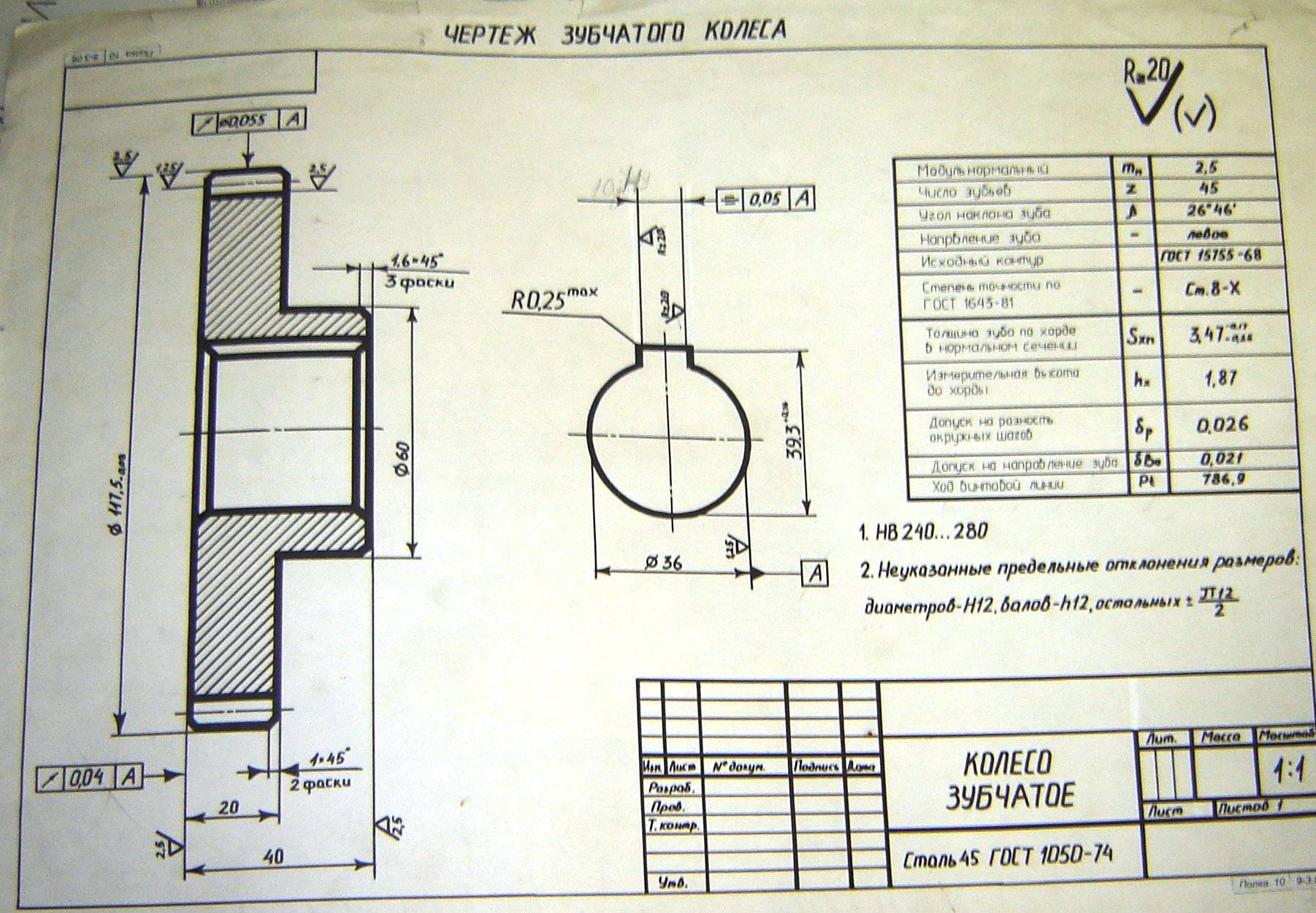

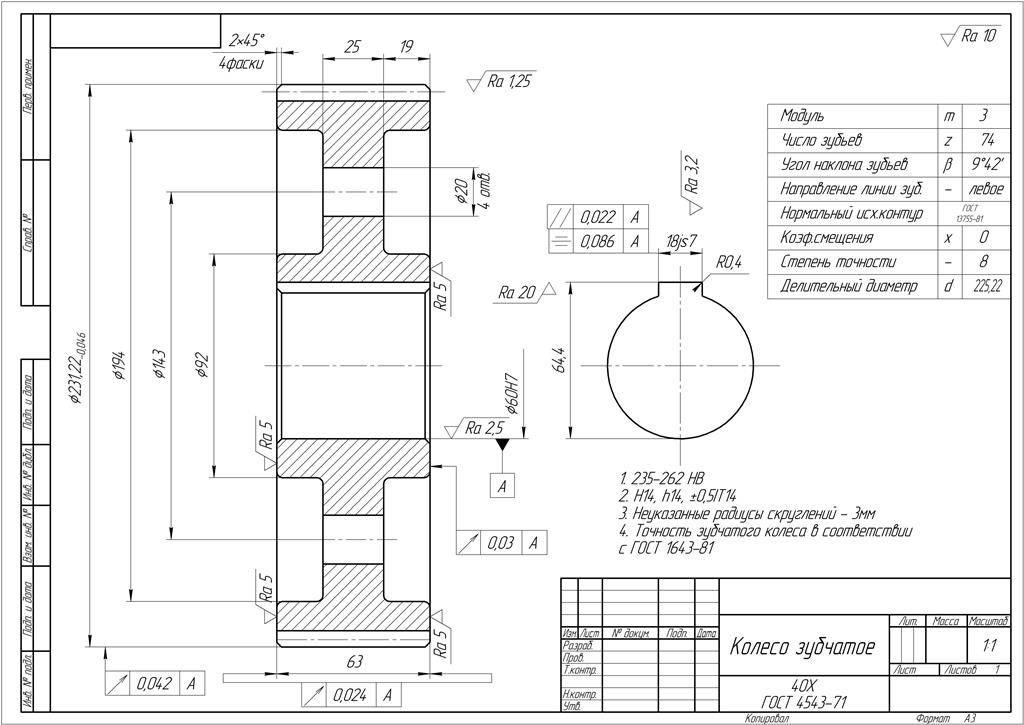

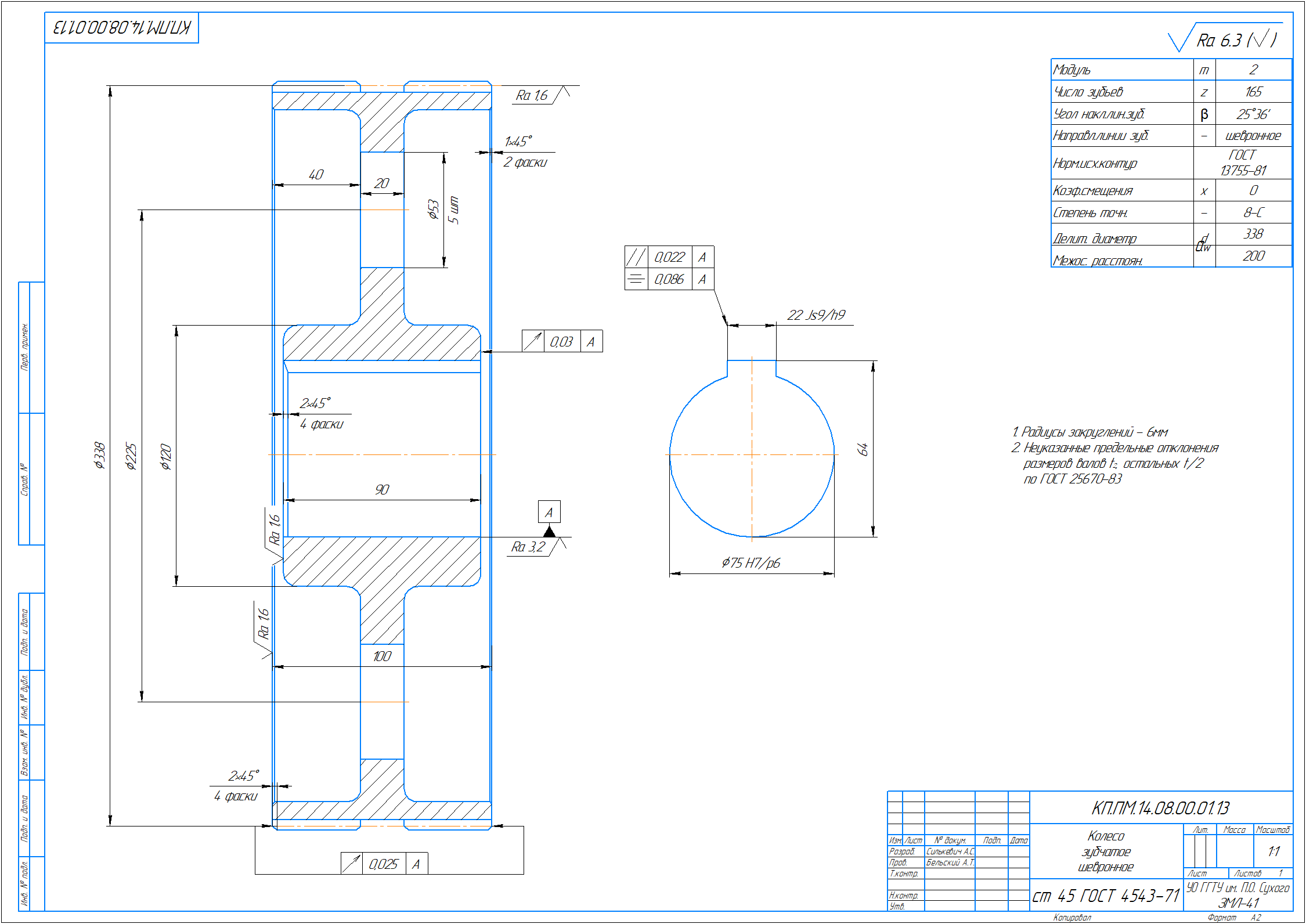

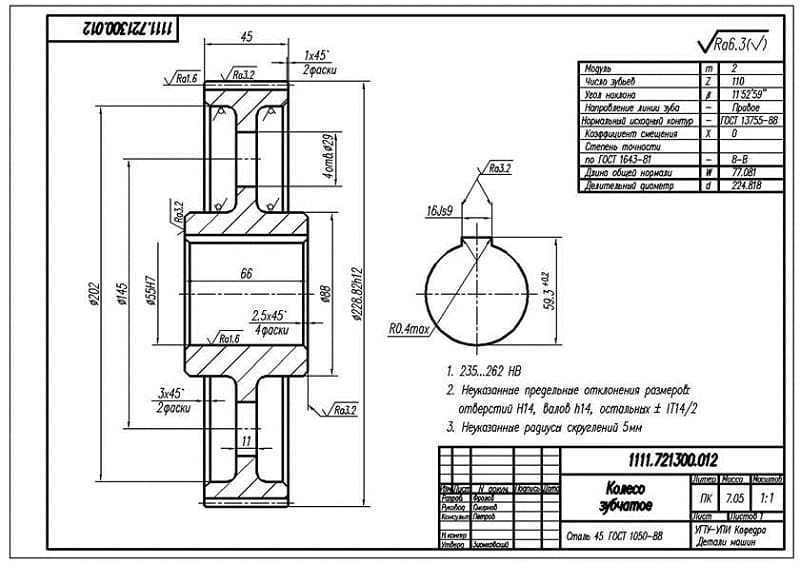

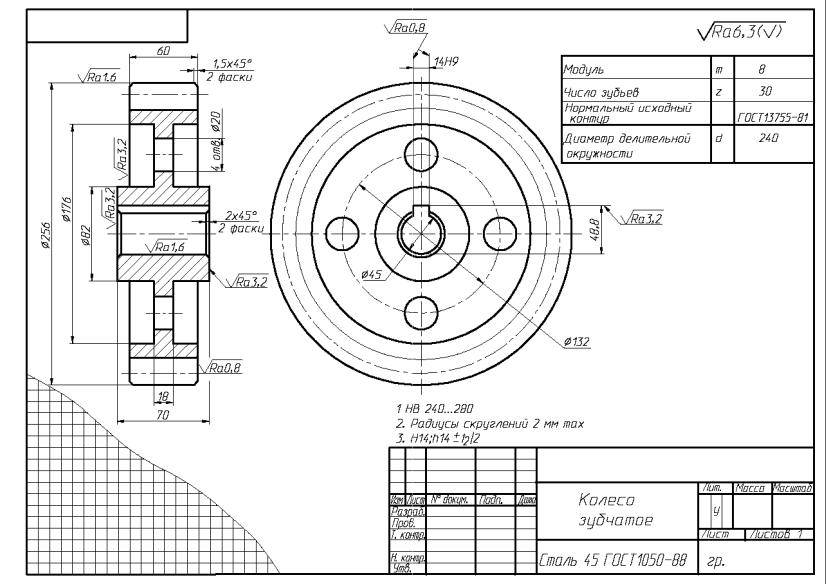

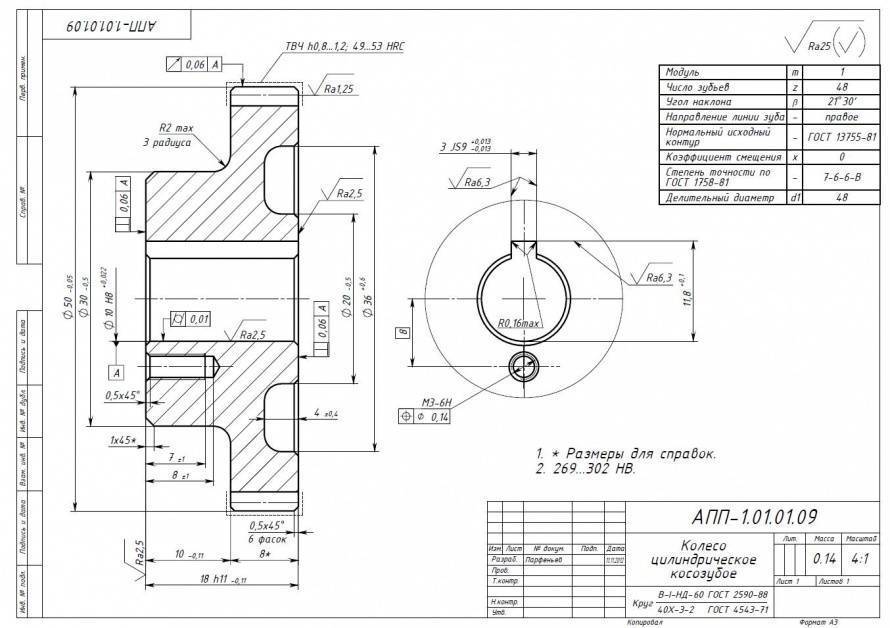

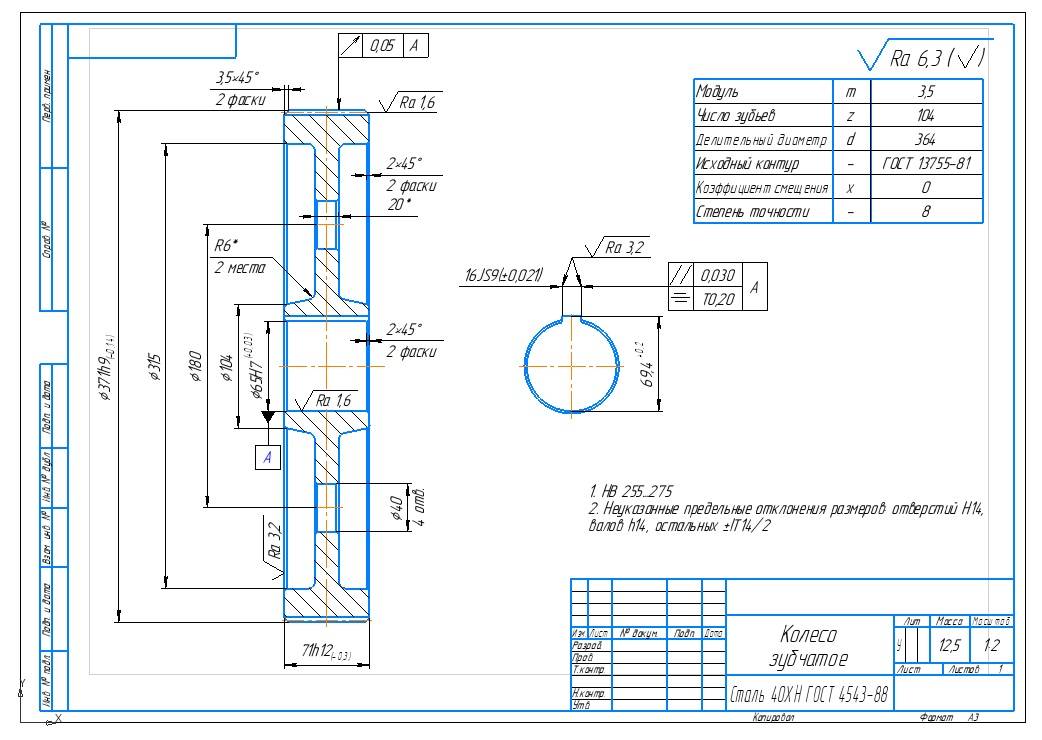

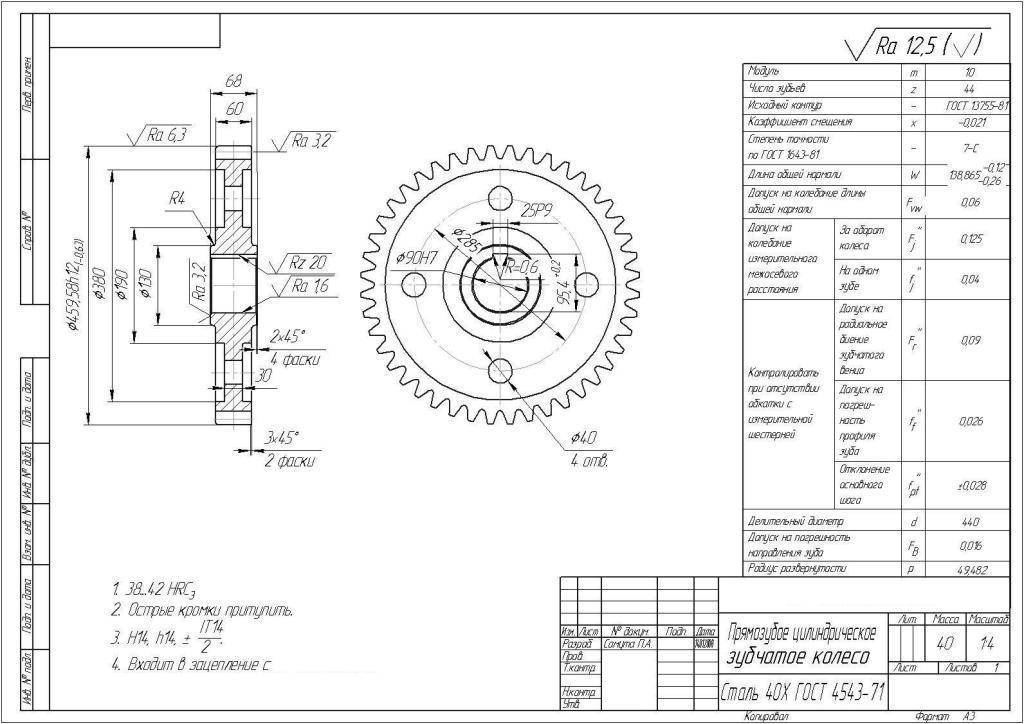

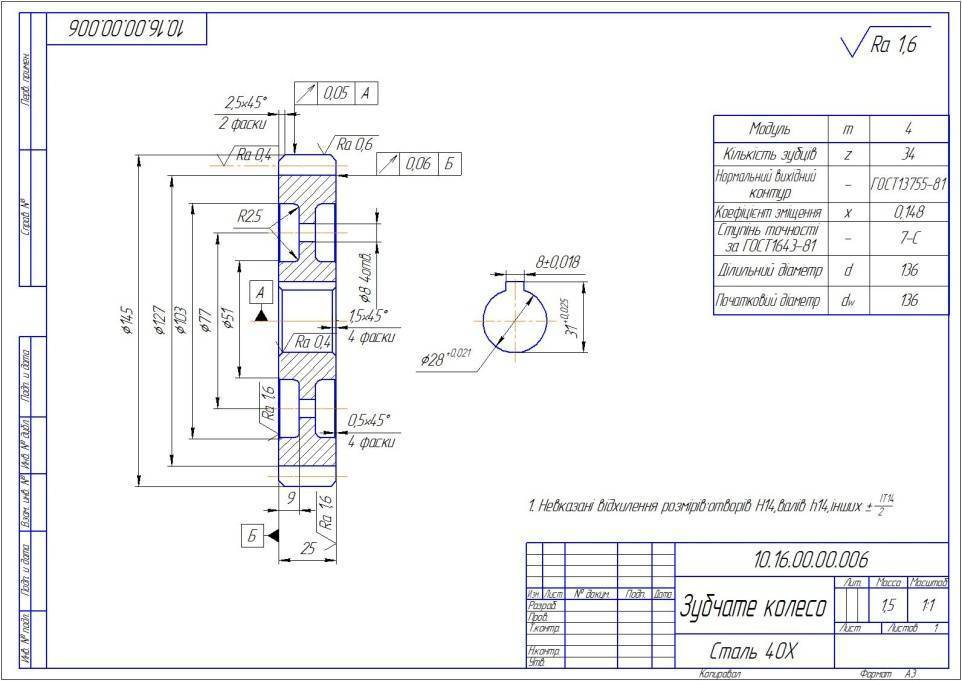

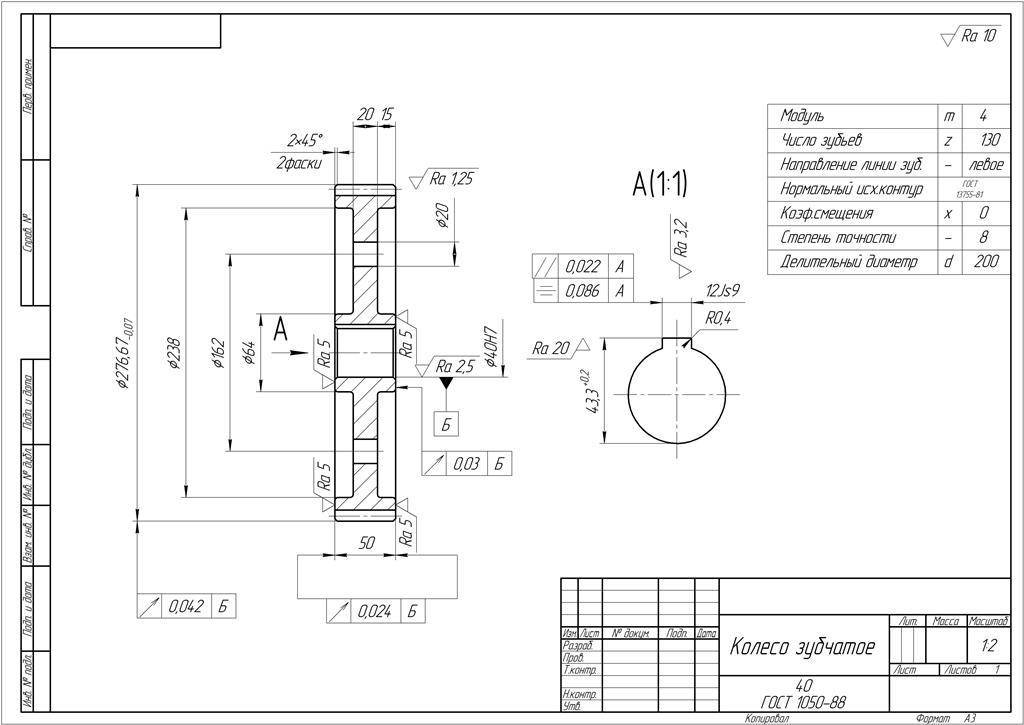

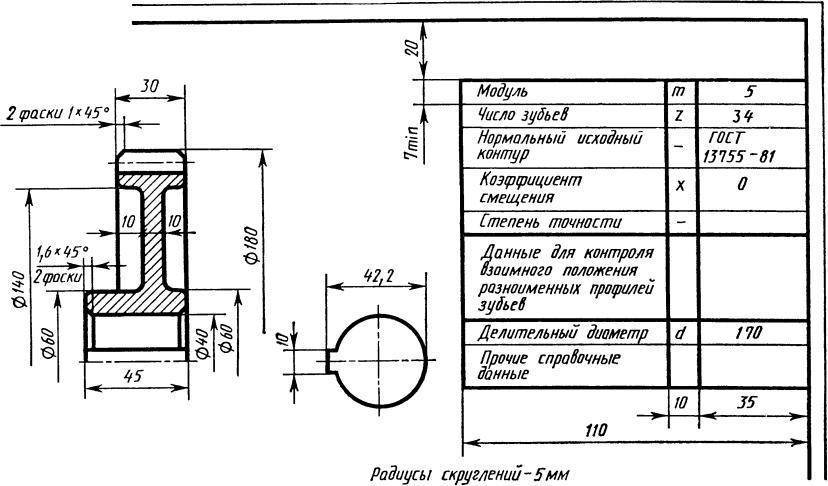

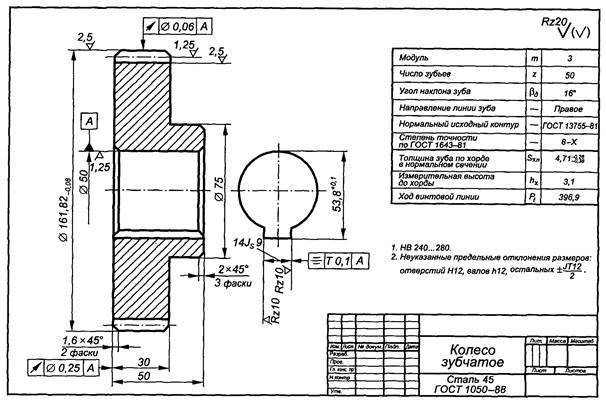

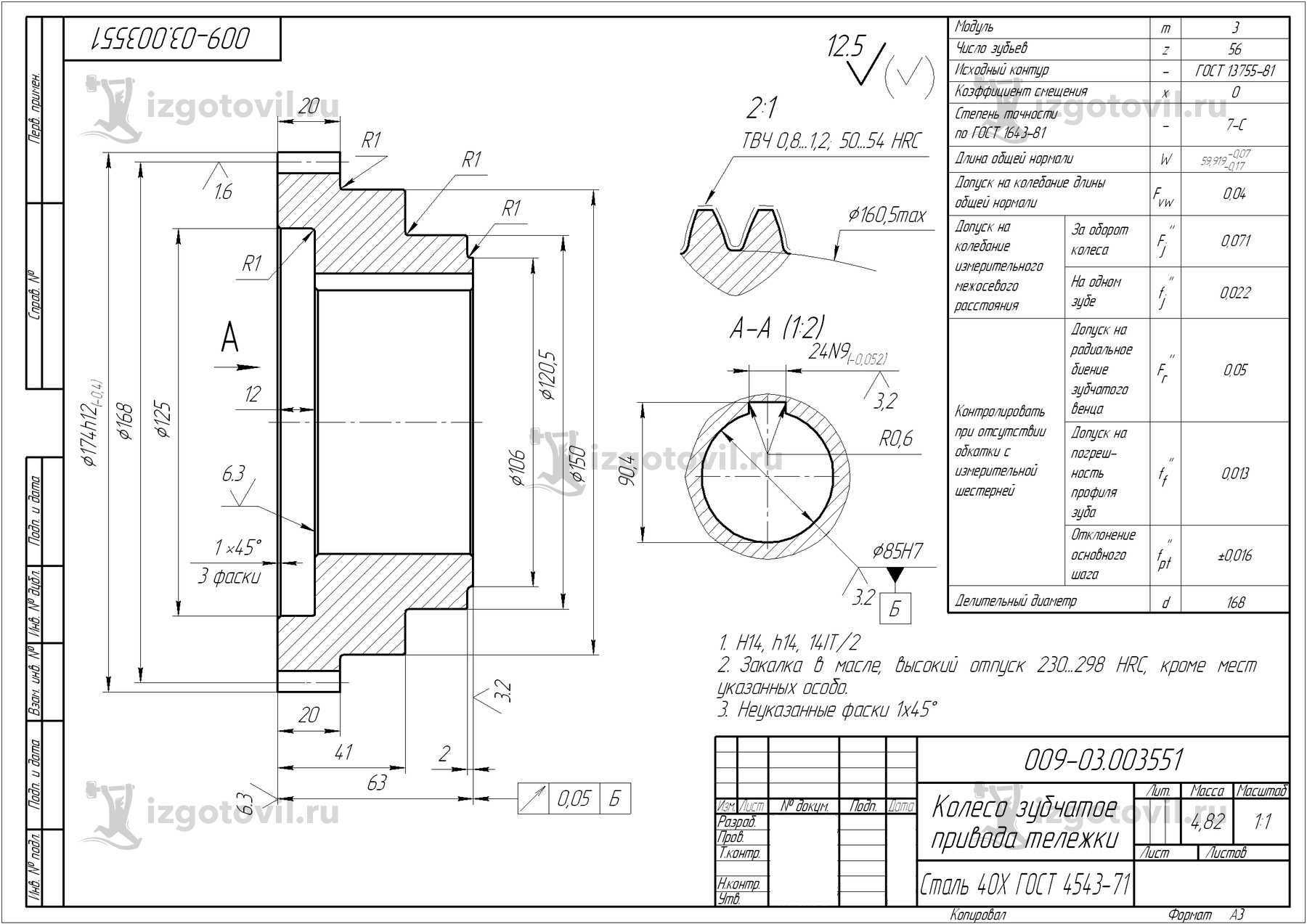

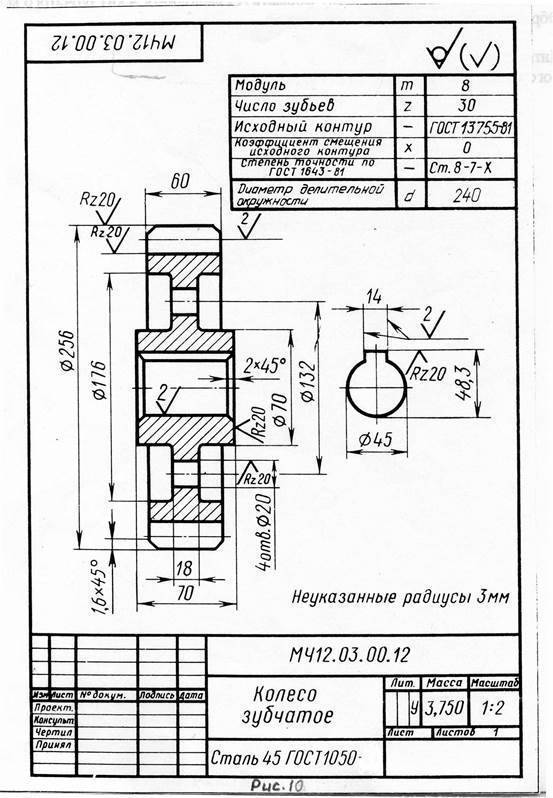

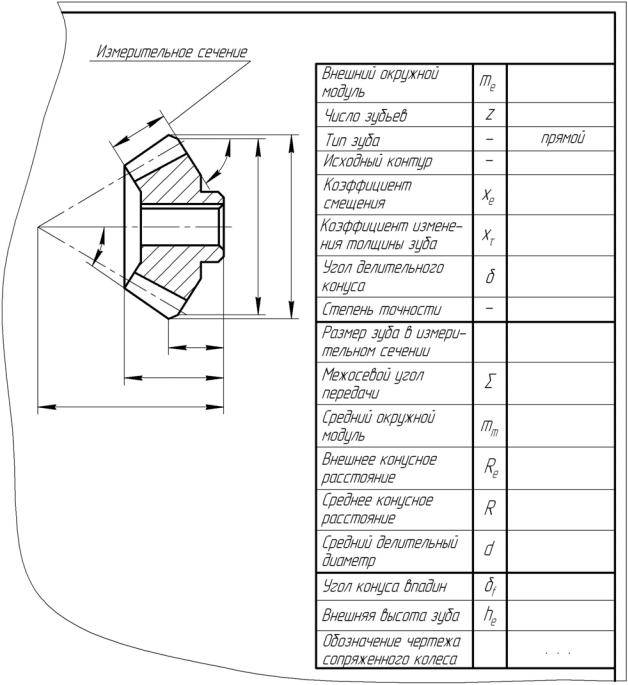

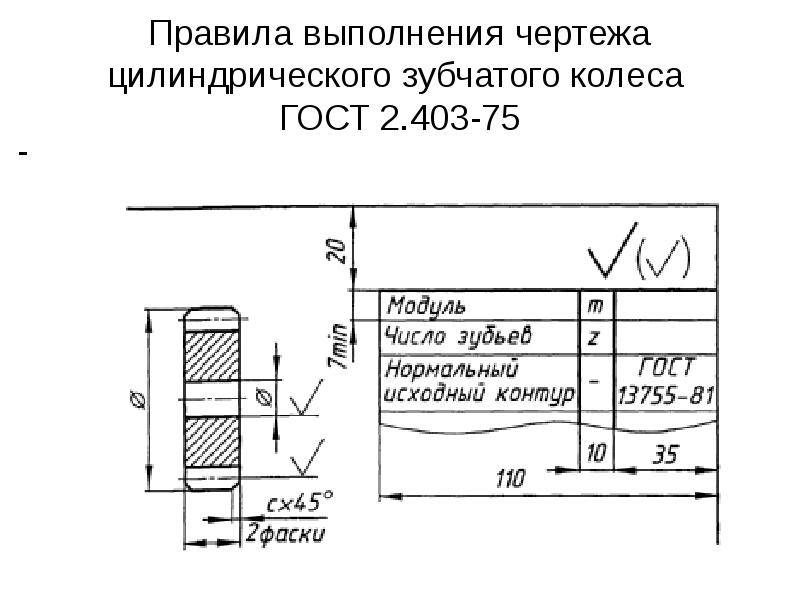

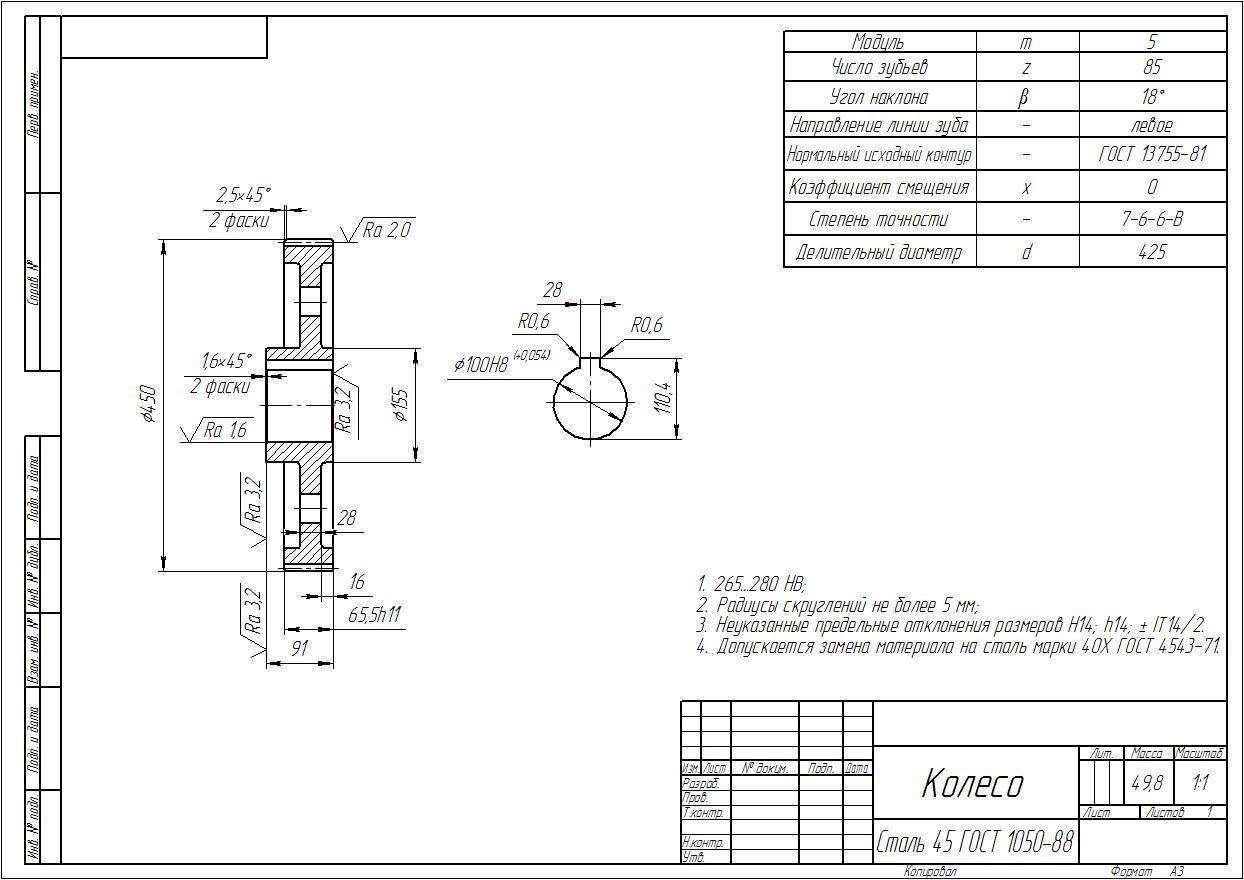

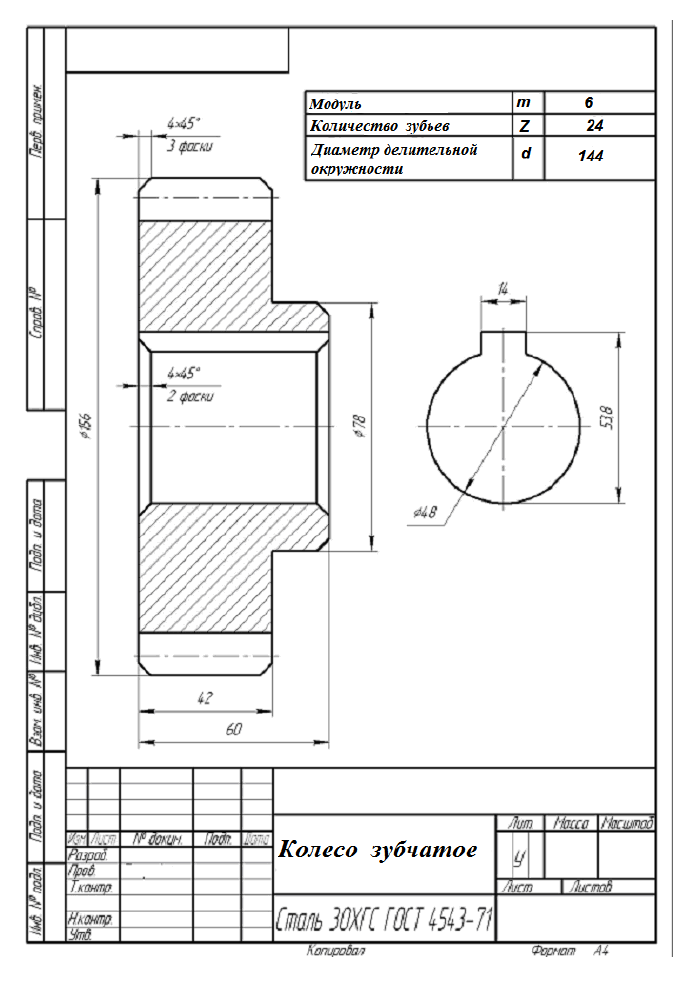

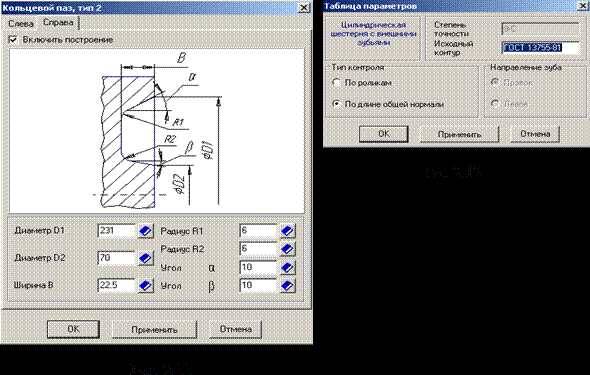

Чертеж шестерни

Чертеж шестерни должен выполняться в соответствии с требованиями ЕСКД, содержать главный вид и всю необходимую информацию:

- диаметр вершин зубьев (внешний) до притупления кромки

- диаметр вершин зубьев (внешний) после притупления кромки

- расстояние от базовой до внешней плоскости окружности верхней кромки зубьев

- угол конусности зубьев

- угол дополнительного конуса

- ширина венца

- расстояние базовое

- радиусы кривизны и размеры фасок

- положение сечения

В правом углу чертежа, размещают таблицу, состоящую из трех частей, в которой указывают основные параметры:

- основные данные – верхняя часть

- контрольные данные – центральная часть

- справочные данные – нижняя часть

Справка:Неиспользуемые строки в таблице исключаются или ставится прочерк.Подробнее о каждой величине прописано в ГОСТ 2.405-75.

Чертеж конического колеса.

Чертеж червячного колеса.

Шестерня.

Чертеж шестерни.

Конструктивное отличие зубчатых колес определяется:

- по геометрии зуба в поперечном сечении (форма) и способов контакта между собой: прямой – контактирует по точке; вогнутый – контактирует по линии; роликовый – контактирует с гребневым роликом.

- по типам колес: полное – когда оно постоянно вращается; сектор – когда оно поворачивается на определенный угол; сектор с роликом – когда рабочая длина контактируемого ролика уменьшена, по сравнению с контактируемой поверхностью глобоидального червяка.

Заказать чертеж

9.8. Выполнение чертежа пружины

Пружины применяются для создания определённых усилий в заданном направлении. По виду нагружения пружины подразделяются на пружины сжатия, растяжений, кручения и изгиба; по форме – на винтовые цилиндрические и конические, спиральные, листовые, тарельчатые и пр. правила выполнения чертежей различных пружин устанавливает ГОСТ 2.401-68. На чертежах пружины вычерчивают условно. Витки винтовой цилиндрической или конической пружины изображают прямыми линиями, касательными к участкам контура.

Допускается в разрезе изображать только сечения витков. Пружины изображают с правой навивкой с указанием в технических требованиях истинного направления витков. Пример выполнения учебного чертежа пружины приведён на Рисунке 9.13.

Чтобы получить на пружине плоские опорные поверхности крайние витки пружины поджимают на 3/4 витка или на целый виток и шлифуют. Поджатые витки не считаются рабочими, поэтому полное число витков n равно числу рабочих витков плюс 1,5÷2:n1=n+(1.5÷2) (Рисунок 9.14).

Построение начинают с проведения осевых линия, проходящих через центры сечений витков пружины (Рисунок 9.15, а). Затем на левой стороне осевой линии проводят окружность, диаметр которой равен диаметру проволоки, из которой изготовлена пружины. Окружность касается горизонтальной прямой, на которую опирается пружина. Затем необходимо провести полуокружность из центра, расположенного в пересечении правой оси с той же горизонтальной прямой. Для построения каждого последующего витка пружины слева на расстоянии шага строят сечения витков. Справа каждое сечение витка будет располагаться напротив середины расстояния между витками, построенными слева. Проводя касательные к окружностям, получают изображение пружины в разрезе, т.е. изображение витков, лежащих за плоскостью, проходящей через ось пружины. Для изображения передних половин витков так же проводят касательные к окружностям, но с подъёмом вправо (Рисунок 9.15, б). Переднюю четверть опорного витка строят так, чтобы касательная к полуокружности касалась одновременно и левой окружности в нижней части. Если диаметр проволоки 2 мм и менее, то пружину изображают линиями толщиной 0,5÷1,4мм. При вычерчивании винтовых пружин с числом витков более четырёх показывают с каждого конца один-два витка, кроме опорных проводя осевые линии через центры сечений витков по всей длине. На рабочих чертежах винтовые пружины изображают так, чтобы ось имела горизонтальное положение.

Как правило, не рабочем чертеже помещают диаграмму испытаний, показывающую зависимость деформаций (растяжения, сжатия) от нагрузки (Р1; Р2; Р3), где Н1 – высота пружины при предварительной деформации Р1; Н2 – то же, при рабочей деформации Р2; Н3 – высота пружины при максимальной деформации Р3; Н – высота пружины в рабочем состоянии. Кроме того, под изображением пружины указывают:

- Номер стандарта на пружину;

- Направление навивки;

- n – число рабочих витков;

- Полное число витков n;

- Длину развёрнутой пружины L=3,2×D×n1;

- Размеры для справок;

- Другие технические требования.

На учебных чертежах рекомендуется из перечисленных пунктов указать п.п. 2,3,4,6. Выполнение диаграммы испытаний также не предусмотрено при выполнении учебного чертежа.

Рисунок 9.13 – Рабочий чертеж пружины

| а | б |

Рисунок 9.14. Изображения поджатых витков пружиныРисунок 9.15. Последовательность построения изображения пружины

Технические характеристики

Редуктора отличаются внешне по размерам и форме. Внутреннее строение разнообразное. Объединяет их всех перечень технических характеристик, по которым они подбираются на различные машины и станки. К основным параметрам редуктора относятся:

- передаточное число;

- передаточное отношение;

- значение крутящего момента редуктора;

- расположение;

- количество ступеней;

- крутящий момент.

Передаточное число берется общее, всех передач, и одновременно указывается таблица передаточных чисел, если узел имеет 2 и более ступени. По нему подбирают узел, который преобразует вращение электродвигателя или мотора с нужное количество оборотов.

При этом важно знать величину крутящего момента на выходном валу редуктора, чтобы определить, будет ли достаточной мощность, чтобы привести в движение агрегат

Передаточное число

Основная характеристика зубчатого зацепления, по которой определяются все остальные параметры. Показывает, на сколько оборотов меньше делает колесо относительно шестерни. Формула передаточного отношения:

U = Z2/Z1;

где U – передаточное число;

Z1 число зубьев шестерни;

Z2 число зубьев зубчатого колеса.

Модуль зубьев шестерни и колеса одинаковый. Их количество напрямую зависит от диаметра. Поэтому можно использовать формулу:

U = D2/D1;

Где D2 и D1 диаметры колеса и шестерни соответственно.

Расчет общего передаточного момента определяется как произведение передаточных чисел всех пар:

Uр = U1× U2× … × Un;

Где Uр передаточное число;

U1, U2, Un передаточные числа зубчатых пар.

При расчете передаточного числа берется отношение количества зубьев колеса и заходов червяка.

В цепных передачах расчет передаточного числа делается аналогично, по количеству зубьев на звездочках и по диаметрам деталей.

При определении передаточного числа ременной пары количество зубьев заменяется диаметрами шкивов и все умножается на коэффициент скольжения. В отличие от зубчатой передачи, линейная скорость движения крайних точек на шкивах не равна друг другу. Зацепление не жесткое, ремень проскальзывает. КПД передачи ниже, чем у зубчатой и цепной передачи.

Передаточное отношение

При проектировании нового узла с заранее заданными характеристиками, за основу берется мощность будущего редуктора. Она определяется по величине крутящего момента:

где U12 – передаточное отношение;

W1 и W2 – угловые скорости;

n1 и n2 – частота вращения.

Знак «–» указывает на обратное направление вращения колеса и вала, на котором оно находится. При нечетном количестве передач ведомое колесо крутится в противоположном направлении по отношению к ведущему, навстречу ему. При четном количестве зацеплений конических колес вращение обоих валов происходит в одном направлении. Заставить его крутится в нужную сторону можно установкой промежуточной детали – паразитки. У нее количество зубьев как у шестерни. Паразитка изменяет только направление вращения. Все остальные характеристики остаются прежними.

Крутящий момент

Определение крутящего момента на валу необходимо, оно позволяет узнать мощность на выходе редуктора, величины связаны прямо пропорциональным соотношением.

Крутящий момент входного двигателя на входе, умножается на передаточное число. Для получения более точного фактического значения надо умножить на значение КПД. Коэффициент зависит от количества ступеней и типа зацепления. Для прямозубой конической пары он равен 98%.

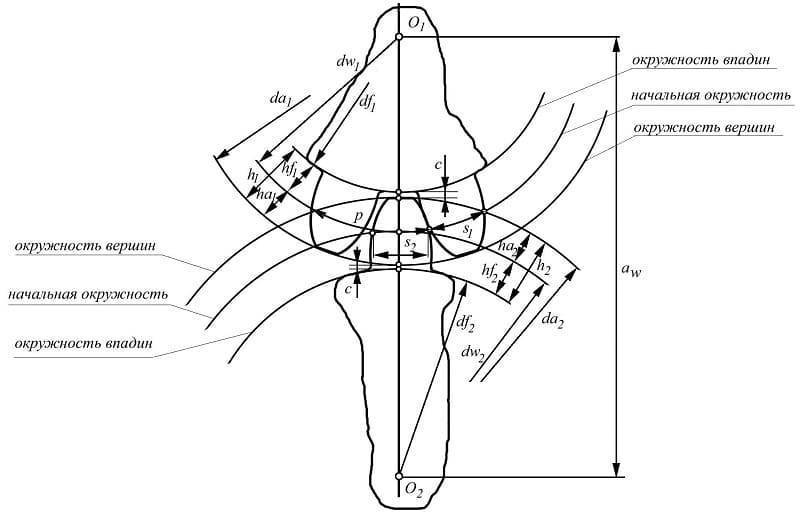

Диаметры окружностей

Рассмотрение геометрии зубчатых пар невозможно без определения диаметров. На каждой детали их выделяется несколько. Широкое распространение имеет диаметр окружности по выступам, иногда называемый диаметром вершин. Он определяет максимальные габариты диска колеса. Его противоположностью считается диаметр окружности впадин. Разность этих величин, поделенная пополам, дает полную длину зуба. Но этот параметр в чистом виде не используется. При расчетах принято выделять высоту головки и ножки зуба. Граница, отделяющая два этих понятия, называется делительной окружностью зубчатого колеса. Диаметр данной окружности выполняет функцию опорного параметра при выполнении расчетов геометрии, так как именно по ней определяется окружной шаг и модуль зацепления. Еще один диаметральный параметр, называемый основной окружностью, описывает теоретическую кривую, которая является базой при построении эвольвенты. Диаметр основной окружности используется для построения конкретного профиля зуба.

Вал шестерня коническая чертеж. Зубчатое колесо

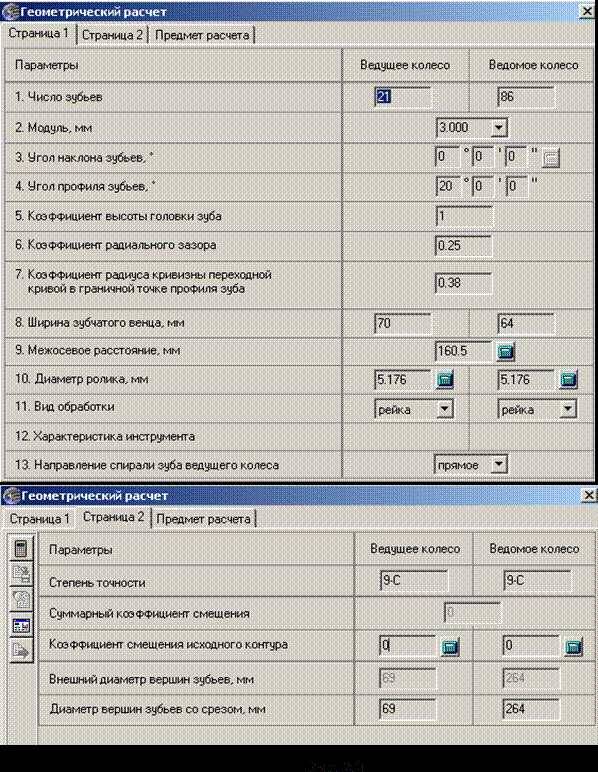

Как и в предыдущей работе, для начала расчёта необходимо запустить систему, создать новый чертёж, открыть меню «Менеджер библиотек», затем открыть папку «Расчёт и построение» и запустить приложение «КОМПАС SHAFT 2D» (рис 2.5). В запущенном приложении создать новую модель и выбрать тип отрисовки (рис. 2.6).

Если конструкция зубчатого колеса имеет симметричное расположение зубчатого венца (обода) относительно ступицы, а длина ступицы по длине равна ширине венца зубчатого колеса (обода), то построение модели значительно упрощается и можно начинать построение сразу с зубчатого венца. Если зубчатый венец (обод) располагается несимметрично относительно ступицы или длина ступицы больше ширины зубчатого венца, то начинать построение необходимо так же, как и в предыдущей работе – с построения ступицы.

Рассмотрим первый случай (зубчатый венец расположен симметрично относительно ступицы, длина ступицы и ширина обода равны). В окне программы «КОМПАС SHAFT 2D» (рис. 2.6) необходимо активировать курсором мыши значок «Элементы механических передач». В появившемся меню (рис. 2.5) выбрать шестерню цилиндрической зубчатой передачи.

В появившемся меню программы расчёта механических передач «GEARS» (рис. 2.6), курсором мыши надо выбрать тип передачи (в данной работе внешнего зацепления) и активировать значок .

В появившемся окне программы «GEARS 5.1.01» (рис. 2.7) активировать значок , в появившемся меню «Вариант расчёта» выбрать расчёт по межосевому расстоянию. На экране появится меню «Геометрический расчёт» (рис. 2.8), в котором необходимо ввести полученные в ходе расчёта в п. 3.3 параметры зацепления

Так же необходимо обратить внимание, что геометрический расчёт представлен на двух страницах, для перехода к следующей странице необходимо курсором мыши активировать значок. На второй странице одним из вводимых параметров является коэффициент смещения, в данной работе коэффициенты смещения инструмента принять равными нулю

После ввода параметров передачи следует произвести расчёт, активируя курсором мыши значок «Расчёт».

|

Для того чтобы построить конструкцию зубчатого колеса, представленную на рис. 2.3, необходимо активировать курсором мыши в меню программы «КОМПАС SHAFT 2D» (рис. 2.6) значок «Дополнительные элементы ступеней» и выбрать значок «Кольцевые пазы» (рис. 2.10). Тип и конструктивные параметры кольцевых пазов зависят от вида заготовки зубчатого колеса, так как анализ выбора заготовки в данную работу не входит. Тип кольцевых пазов может быть выбран любой, например «Тип 2».

Внутренний контур модели зубчатого колеса (отверстие со шпоночным пазом в ступице) строится точно так же, как в предыдущей работе (п. 2.6).

|

Окончательно рабочий чертёж зубчатого колеса приводится к виду, представленному на рис. 2.13. На чертеже модели, построенной в «КОМПАС SHAFT 2D», таблица параметров приведена полностью. При необходимости с помощью инструментов редактирования таблицу параметров можно привести к виду, представленному на рис. 2.4. Допуск на радиальное биение зубчатого венца приведен в таблице параметров и поэтому не задан отдельно на чертеже.

2.10. Контрольные вопросы к расчётно-проектному заданию

1. Основные геометрические параметры цилиндрической зубчатой передачи?

2. По какому критерию работоспособности ведется расчёт межосевого расстояния?

3. Как влияет на работу зубчатой передачи и на её габариты изменение угла наклона зубьев b ?

4. Существует ли зависимость между модулем зацепления и делител

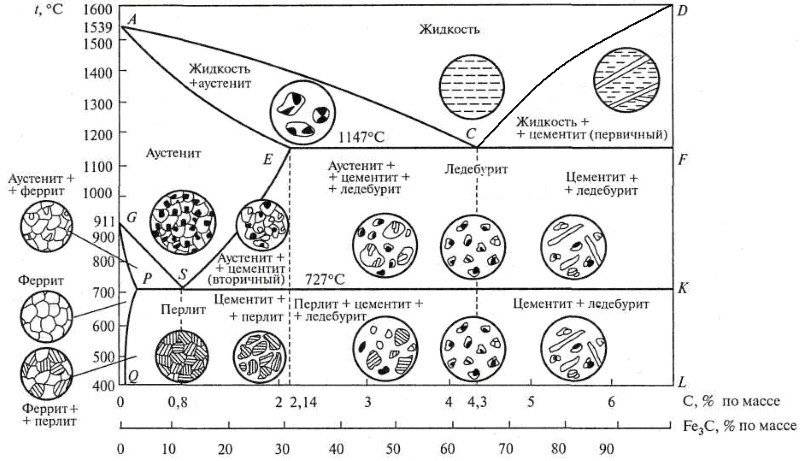

Расчет зубчатого колеса

Он всегда ведется в составе расчета конкретной зубчатой передачи. Исходными данными для него обычно являются мощность (или крутящий момент), угловые скорости (или скорость одного вала и передаточное число), условия работы (характер нагрузки) и срок службы передачи.

Дальнейший порядок относится к закрытой цилиндрической прямозубой передаче.

1. Определение передаточного числа u.

2. Выбор материалов колес в зависимости от условий работы, назначение термообработки и значения твердости рабочих поверхностей зубьев.

3. Расчет зубьев передачи на изгиб.

4. Расчет зубьев передачи на контактную прочность (прочности контактирующих поверхностей зубьев).

5. Определение межосевого расстояния aW из условия контактной прочности и округление его значения до стандартного.

6. Задание модуля из соотношения m = (0,01 – 0,02) х aW и округление его значения до ближайшего стандартного. При этом в силовых передачах желательно иметь m ≥1,5 – 2 мм.

7. Определение суммарного числа зубьев передачи, числа зубьев шестерни и колеса.

8. Выбор коэффициентов формы зубьев для шестерни и колеса.

9. Проверка прочности зубьев по напряжениям изгиба.

10. Проведение геометрического расчета передачи.

11. Определение окружной скорости колеса и назначение соответствующей точности зацепления.

Расчет зубчатого колеса в составе открытой зубчатой передачи несколько отличается от приведенного, но в основном последовательность его такая же.

Достоинства и недостатки

Применение данной кинематической схемы наглядно показало наличие преимуществ.

К положительным моментам можно отнести:

- способность изменять направление передаваемого движения;

- широкая область применения;

- эффективно реализована передача, преобразование, увеличение мощности вращательного движения между осями передачи расположенными под углом друг к другу;

- достаточно широкий диапазон задания углов передачи крутящего момента от ведущего элемента к ведомому;

- широкая вариативность при компоновке разрабатываемых зубчатых и комбинированных систем;

- высокие нагрузочные характеристики (данные устройства способны передавать мощность величиной до 5000 кВт);

- эксплуатация и обслуживание не вызывает трудностей;

- удаётся получить высокий КПД.

К недостаткам специалисты причисляют:

- нагрузочная способность ниже, чем у цилиндрических конструкций (в среднем она на 20 процентов ниже);

- невысокая несущая способность (этот показатель ниже на 15 процентов);

- сложность и трудоёмкость в изготовлении колёс с заданными параметрами зубьев (количеством, величиной, углом наклона);

- повышенные требования к точности нарезания зубьев;

- возникновение повышенных осевых и изгибных нагрузок на все валы (особенно этот эффект наблюдается между валами, расположенными консольно);

- необходимость регулировки процесса передачи вращения;

- обладают большей массой, чем другие зубчатые передачи;

- высокие затраты на производство и обслуживание;

- возникают трудно разрешимые проблемы при проектировании и изготовлении систем с изменяемым передаточным числом;

- повышенная общая жёсткость конструкции.

Рекомендуемая литература

Чернилевский Д.В. «Детали машин и основы конструирования» : учебник для студентов высших учебных заведений, обучающихся по направлению подготовки дипломированных специалистов “Агроинженерия” – Москва : Машиностроение, 2006.

Дунаев П.Ф., Леликов О.П. «Конструирование узлов и деталей машин», Москва: Издательский центр «Академия», 2003.

Шейнблит А.Е. «Курсовое проектирование деталей машин», Калининград, Янтарн.сказ, 2005.

Иванов М.Н. Детали машин: учеб. для студентов Вузов /Под ред. В.А. Финогенова. – М.: Высшая школа, 2003.

Феодосьев В.И. Сопротивление материалов. – М.: Наука, 2001.

Таланов А.С. Сборник задач по сопротивлению материалов. Учебно-методическое пособие по курсу “Прикладная механика”.- СПб.: СПбВПТШ МВД РФ,- 1996.- 192 с.

Таланов А.С. Расчет и проектирование вала редуктора. Учебно-методическое пособие по курсу “Прикладная механика”.- СПб.: СПбВПТШ МВД РФ, – 1995. – 48 с.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Расчет модуля зубчатого колеса

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t×z,

проведя преобразование, получим:

D=(t /π)×z

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

t/π=m,

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

В=m×z;

выполнив преобразование, находим:

m=D / z.

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

De=d+2× h’,

где h’- высота головки.

Высоту головки приравнивают к m:

h’=m.

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

m=De/(z+2).

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

Di=D-2h“,

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

h’ = 1,25m.

Устройство зубчатого колеса

Выполнив подстановку в правой части равенства, имеем:

Di = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

Di = m(z-2,5m).

Полная высота:

h = h’+h“,

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.