Особенности термической обработки быстрорежущих сталей

Для увеличения эксплуатационных качеств быстрорежущей стали могут применяться стандартные методы обработки. Однако при этом учитывается состав металла. Примером назовем то, что процесс закалки предусматривает нагрев среды до температуры, которая позволяет обеспечить условия для растворения различных примесей и добавок.

Для уменьшения показателя аустенита в структуре могут применяться две технологии:

- Для повышения качества термической обработки нагрев проводится в несколько этапов. При этом выдержка проводится при определенной температуре, а также проводится многократный отпуск.

- Отпуск подразумевает охлаждение заготовки до низкой температуры, которая часто составляет — 800 градусов Цельсия.

- Закалка должна проводится при достаточно высокой температуре, так как только в этом случае происходит полное перестроение кристаллической решетки.

- Для охлаждения используется самая различная среда. Примером назовем применение масла иди соляных ванн. Обычная вода становится причиной появления самых различных дефектов, к примеру, трещин или окалин. После этого приходится выполнять дополнительную обработку для удаления дефектов.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска

Кроме этого улучшение характеристик проводится следующим образом:

- Проводится насыщение поверхностного слоя цинком. Для того чтобы оказать требуемое воздействие на поверхность подобная операция предусматривает нагрев поверхности до 5600 градусов Цельсия. Выдержка может проходить в течение от 5 до 30 минут.

- Также может происходить насыщение поверхности азотом. Чаще всего подобная процедура проводится в газовой среде. Выдерживается заготовка или деталь в течении 10-40 минут, температура нагрева варьирует в пределе 550-6600 градусов Цельсия.

- В некоторых случаях химический состав металла изменяется путем сульфидирования поверхности. Подобным образом можно повысить твердость и прочность поверхности.

- В качестве дополнительной обработки на поверхность напыляется различный материал. За счет этого существенно изменяются эксплуатационные качества инструмента или детали.

Сегодня часто встречается ситуация, когда поверхность обрабатывается паром, что позволяет существенно повысить характеристики поверхностного слоя. Зачастую дополнительная обработка проводится в случае, когда режущая кромка была полностью подготовлена.

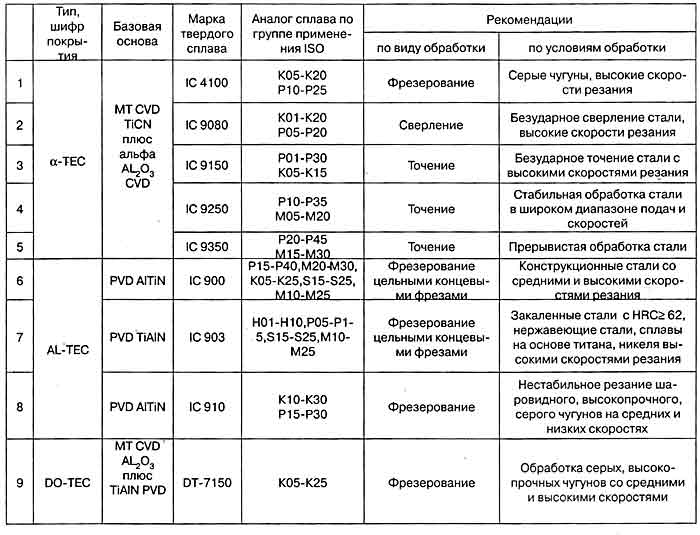

Какие стали называются быстрорежущими? Быстрорежущие сплавы относятся к группе инструментальных сталей специального назначения. Их основная область применения – изготовление профессионального инструмента повышенной прочности, работающего при высокой скорости вращения и резания.

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

Свойства стали марки Р9К5

Красностойкость — быстрорежущая сталь — Большая Энциклопедия Нефти и Газа, статья, страница 2

Красностойкость — быстрорежущая сталь

Ванадий является сильным карбидообразующим элементом и создает прочные карбиды, которые затрудняют рост зерна при нагреве под закалку и уменьшают склонность стали к перегреву. Под влиянием ванадия увеличивается красностойкость быстрорежущей стали и повышается эффект вторичной твердости при отпуске. Высокопрочные карбиды ванадия, равномерно распределенные в структуре быстрорежущей стали, повышают сопротивление инструмента истираемости и улучшают режущие свойства стали.

Ванадий является сильным кар бидообразующим элементом и создает прочные карбиды, которые затрудняют рост зерна при нагреве под закалку и уменьшают склонность ехали к перегреву. Под влиянием ванадия увеличивается красностойкость быстрорежущей стали и повышается эффект вторичной твердости при отпуске.

Ванадий является сильным карбидообразующим элементом и создает прочные карбиды, которые затрудняют рост зерна при нагреве под закалку и уменьшают склонность стали к перегреву. Под влиянием ванадия увеличивается красностойкость быстрорежущей стали и повышается эффект вторичной твердости при отпуске. Высокопрочные карбиды ванадия, равномерно распределенные в структуре быстрорежущей стали, повышают сопротивление инструмента истираемости и улучшают режущие свойства стали.

Таким образом, для получения красностойкости быстрорежущей стали температура ее закалки должна быть достаточно высокой. Однако существуют границы температур, выше которых быстрорежущую сталь нагревать не следует, так как начинается интенсивный рост зерна и оплавление кромок инструмента. Для стали Р18 такой границей является температура 1300 С, а для стали Р9 1250 С.

В отожженной быстрорежущей стали легирующие элементы присутствуют главным образом в карбидах. Для создания красностойкости необходимо перевести в твердый раствор возможно больше вольфрама, хрома и ванадия растворением сложных карбидов при нагреве для закалки. С повышением температуры нагрева возрастает количество растворяющихся карбидов, а следовательно, красностойкость быстрорежущей стали.

Высокая температура нагрева способствует растворению в аус-тените большого количества карбидов — таким путем получается высоколегированный аустенит. При охлаждении аустенита образуется высоколегированный мартенсит, содержащий значительное количество вольфрама, а также ванадий и хром. Такой мартенсит не претерпевает распада при нагреве до 600 С, что и обусловливает красностойкость быстрорежущей стали.

Наличие ванадия в быстрорежущей стали способствует повышению ее качественных показателей. При малом содержании ( не более 0 8 %) ванадий присутствует в сложном карбиде вольфрама ( Fe2 v 2С), не образуя самостоятельного карбида. По мере повышения содержания ванадия ( начиная с 1 %) образуется уже самостоятельный карбид ванадия VC, который выделяется из мартенсита при отпуске стали. Этот карбид значительно тверже сложного карбида вольфрама ( примерно на 35 — 40 %) и обладает большой дисперсностью. Ванадий замедляет процесс коагуляции при растворении его в карбидах вольфрама ( и молибдена), способствует повышению растворения карбидов вольфрама ( и молибдена) в аустените. С увеличением содержания ванадия повышаются твердость, износоустойчивость и красностойкость быстрорежущей стали.

Наличие ванадия в быстрорежущей стали способствует повышению се качественных показателей. При малом содержании ( не более 0 8 %) ванадий присутствует в сложном карбиде вольфрама ( Fe2W2C), не образуя самостоятельного карбида. По мере повышения содержания ванадия ( начиная с 1 %) образуется уже самостоятельный карбид ванадия VC, который выделяется из мартенсита при отпуске стали. Этот карбид значительно тверже сложного карбида вольфрама ( примерно на 35 — 40 %) и обладает большой дисперсностью. Ванадий замедляет процесс коагуляции при растворении его в карбидах вольфрама ( и молибдена), способствует — повышению растворения карбидов вольфрама ( и молибдена) в аустените. С увеличением содержания ванадия повышаются твердость, износоустойчивость и красностойкость быстрорежущей стали.

Страницы: 1 2

www.ngpedia.ru

Заточка быстрорежущей стали

Несмотря на внушительные показатели быстрорежущей стали, ножи из сплава всё равно придётся затачивать. Учитывая свойства материала, можно точно сказать, что изделия не получится заточить обычными кругами из электрокорунда.

Поверхность клинка останется шероховатой и режущие качества не изменятся.

В таких случаях лучшей рекомендацией будет отдать изделие в мастерскую в руки профессионала. Для заточки потребуются специальные круги из эльбора.

Обычному человеку иметь такие камни совершенно ни к чему. Они стоят не мало, а заточить один раз в год нож – слишком сомнительное удовольствие. Также для заточки потребуются специальные знания и умения. Иначе нож можно просто напросто загубить.

Инструментальная сталь

Для инструментов из быстрорежущей стали оказалось возможным повысить скорости резания в 2—3 раза. Поэтому потребовалось существенно усовершенствовать конструкции металлорежущих станков, прежде всего увеличить их быстроходность и мощность.

Хотя быстрорежущая сталь, содержащая 18,% вольфрама, появилась в начале XX века, она остается основным представителем этой группы сталей и в настоящее время; в Советском Союзе соответствующая марка быстрорежущей стали имеет обозначение Р18.

Эта сталь имеет важные преимущества, но и она не явилась пределом, развитии инструментальных сталей. Дальнейшее усовершенствование инструментальных сталей пошло по двум направлениям:

- Создание более дешевых быстрорежущих сталей, содержащих меньшее количество дефицитного вольфрама. Они получили название малолегированных быстрорежущих сталей; основным представителем таких сталей является сталь Р9, содержащая 9% вольфрама, но увеличенное количество ванадия.

- Создание быстрорежущих сталей, которые благодаря более высоким красностойкости и износостойкости превосходят сталь Р18 по производительности. Соответствующее улучшение режущих свойств достигается путем введения кобальта и увеличения содержания ванадия.

Сталь Р9, сталь Р18

Сталь Р9 по красностойкости и режущим свойствам почти не уступает стали Р18; преимущество последней выявляется только при тяжелых условиях работы и напряженных режимах резания, например при обработке стали с повышенной прочностью и вязкостью, а также на некоторых чистовых операциях, когда требуется длительное сохранение точных размеров и высокой чистоты обработки (например, протягивание).

Однако технологические свойства у стали Р9 значительно хуже, чем у стали Р18. Прежде всего, сталь Р9 более чувствительна к отклонениям в режимах термической обработки, так как наивыгоднейшие температуры нагрева при закалке для нее ограничены более узкими пределами, чем для стали Р18. Это обстоятельство нередко служит причиной некачественной термической обработки и, следовательно, пониженных режущих свойств инструментов.

Вторым серьезным недостатком стали Р9 является плохая шлифуемость. После закалки и отпуска эта сталь плохо поддается шлифованию, шлифовальные круги быстро «засаливаются» и теряют профиль, а на поверхности инструмента появляются прижоги, т. е. участки с пониженными твердостью и износостойкостью. Эти затруднения объясняются тем, что вследствие значительного содержания ванадия в стали имеется большое количество очень твердых карбидов этого элемента.

При шлифовании и затачивании инструментов из стали Р9 нужно соблюдать большую осторожность. Продолжительность шлифования точных инструментов, имеющих сложный профиль, возрастает по сравнению со сталью Р18 в 1,5—2 раза; при малых размерах профиля, например у метчиков с мелкой резьбой (шаг менее 1,3 мм), зуборезных долбяков с малым модулем (менее 1,5 мм) и т

п., получить качественный инструмент из стали Р9 не удается.

Указанные недостатки стали Р9 приводят к тому, что в последнее время стремятся большинство режущих инструментов изготовлять из стали Р18.

Р10Ф5К5 — классификация и применение марки

Классификация материала: Сталь инструментальная быстрорежущая

Применение: для изготовления получистовых и черновых инструментов при различных труднообрабатываемых материалов

Р10Ф5К5 — pасшифровка обозначений, сокращений, параметров материала

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

Внимание! Вся приведённая информация о Р10Ф5К5 носит ознакомительный характер. Все интересующие Вас характеристики необходимо уточнять у специалистов. Другие марки в категории

Другие марки в категории

Другие марки в категории

- 9Х4М3Ф2АГСТ для изготовления инструмента

- 11Р3АМ3Ф2 для инструмента простой формы при обработке углеродистых и малолегированных сталей с прочностью до 784 МПа.

- Р12 для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей

- 11М5Ф для изготовления инструмента

- Р12Ф3 для чистовых инструментов при обработке вязкой аустенитной стали и материалов, обладающих абразивными свойствами.

- Р14Ф4 для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

- Р18К5Ф2 для черновых и получистовых инструментов при обработке высокопрочных, нержавеющих и жаропрочных сталей и сплавов.

- Р18Ф2 для изготовления чистовых и получистовых режущих инструментов при обработке среднелегированных конструкционных сталей

- Р18 резцы, сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

- Р18Ф2К5 для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания

- Р2АМ9К5 для режущих инструментов при обработке улучшенных легированных, а также нержавеющих сталей.

- Р2М5 для изготовления инструмента

- Р6АМ5 для изготовления всех видов режущего инструмента, используемого при обработке углеродистых легированных конструкционных сталей- резьбонарезного инструмента- инструмента, работающего с ударными нагрузками.

- Р6АМ5Ф3 для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей

- Р6М3 для изготовления чистовых и получистовых инструментов небольших размеров при обработке конструкционных сталей

- Р6М5 для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей- предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками

- Р6М5К5 для чернового и получистового инструмента при обработке улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

- Р6М5Ф3 для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей.

- Р9К10 для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания

- Р9 для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов.

- Р9К5 для обработки нержавеющих сталей и жаропрочных сплавов, а также сталей повышенной тветрдости.

- Р9Ф5 для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

- Р9М4К8 для изготовления инструмента, используемого при обработке высокопрочных нержавеющих и жаропрочных сталей, сплавов и улучшенных легированных сталей в условиях повышенного разогрева режущей кромки (зуборезного инструмента, фрез, фасонных резцов, зенкеров, метчиков).для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки: зуборезный инструмент, фрезы, фасонные резцы, зенкеры, метчики.

Это интересно: Анкерный болт — как правильно крепить: видео и советы по установке

4 Поверхностная обработка изделий из быстрорежущих сталей

Она необходима для дополнительного увеличения износостойкости, твердости и коррозионной стойкости инструментов для резания. Сейчас существует несколько видов их поверхностной обработки:

- Азотирование. Бывает газовым (смесь 80 % азота и 20 аммиака) и аммиачным (осуществляется в атмосфере аммиака в течение 10–40 минут) при температуре около 660 °С (минимум 550). Меньшая хрупкость поверхностного слоя достигается при использовании первой методики азотирования.

- Цианирование. Может быть газовым (комбинация науглероживающего газа и аммиака) – длится от 1,5 до 3 часов, жидким (расплавы KOH, Na2CO3 либо NaCN) – от 5 до 30 минут при температуре около 560 °С.

- Сульфидирование. Применяются жидкие расплавы (K4Fe(CN)6 – 3–4 %, BaCl2 – около 25 %, NaCl – до 17 %) с внесением дополнительно соединений серы (KCNS, FeS). Длительность процедуры – 45–180 минут, температура – от 450 до 560 градусов по Цельсию.

Также нередко инструменты из быстрорежущей стали обрабатывают паром в специальных печах (они являются полностью герметичными). Сначала сеанс продолжается около 25 минут, при этом изделия подвергаются воздействию давления от 1 до 3 Мпа при температуре 300–350 °С. На втором этапе инструмент выдерживают до одного часа, затем охлаждают до 300 градусов в атмосфере пара, прекращают его подачу, и охлаждают на открытом воздухе (реже – непосредственно в печи). Финалом такой процедуры является промывка инструмента в веретенной горячей жидкости (в масле).

Все описанные виды обработки допускается производить после шлифования, термической обработки и заточки инструмента.

https://youtube.com/watch?v=-Bz_oEBVpYs

Классификация сверл по типу конструкции

При работе с металлическими деталями, можно выделить 2 основные группы сверлильных приспособлений:

- Плоские (или перовые) буравы — такой инструмент имеет сменные пластины к перовому сверлу, нетребователен к точности угла приложения силы во время выполнения сверлильных работ, конструктивно прост и имеет низкую стоимость, но при этом легко теряет диаметр рабочей поверхности при заточке и конструктивно не имеет желобка для вывода стружки.

- Спиральные сверла – цилиндрические буравы, которые имеют на поверхности своего тела одну или две канавки для отвода стружки.

При работе с металлом важно подобрать соответствующее материалу сверлильное приспособление. Для того, чтобы работа была выполнена качественно, мастеру необходимо уметь отличать сверла по металлу от похожих на них сверл по дереву

Конфигурация буравов для обоих материалов имеет схожие элементы, в обоих случаях инструменты могут иметь диаметр до 80 мм и длину до 600 мм, технология проведения сверлильных работ идентична и, более того, буравчики имеют одинаковую маркировку

Но при всей схожести, инструменты по дереву не всегда подойдут для сверления по металлу, и наоборот

Конфигурация буравов для обоих материалов имеет схожие элементы, в обоих случаях инструменты могут иметь диаметр до 80 мм и длину до 600 мм, технология проведения сверлильных работ идентична и, более того, буравчики имеют одинаковую маркировку. Но при всей схожести, инструменты по дереву не всегда подойдут для сверления по металлу, и наоборот.

Первым отличительным признаком является твердость буравчика: для сверления отверстий в металле выбирается инструмент с более высокой твердостью. Нужно понимать, что твердость буравов по металлу не является постоянным параметром и, в свою очередь, также зависит от прочностных характеристик того материала, по которому будут проводиться сверлильные работы.

Второе отличие – это тип заточки режущих элементов. У приспособления для сверловки по дереву на наконечнике имеется острый носик в виде штыря или уголка, который предупреждает соскальзывание буравчика относительно его заданного положения. Подобная фиксация при работе с металлом не требуется. Угол между режущими кромками также отличается и напрямую зависит от того материала, для которого предназначен бурав.

При проведении сверлильных работ по деревянным деталям и решением мастера использовать инструмент, рассчитанный на выполнение работ по металлу, нужно понимать, что отличительные характеристики, перечисленные выше, могут сыграть ключевую роль в получении качественного отверстия с ровными краями и без подпалин.

Немаловажную роль при получении качественного отверстия играет тот фактор, правильно ли была выдержана технология изготовления бурава. Если в процессе производства сверлильного инструменнта по металлу было что-то нарушено, то ни правильная форма буравчика, ни его соответствующий цвет не смогут обеспечить качественный результат работ и срок службы сверлильного изделия значительно сократится.

Как точить изделия из быстрореза

Даже быстрорез сталь подвержена износу и затуплению, не смотря на внушающие прочностные показатели. Если учитывать сведения о применении и свойствах данных сплавов, то можно смело утверждать, что заточить их при помощи шлифовальных кругов из электрокорунда не выйдет – поверхность после такой обработки всё равно остаётся шероховатой, а режущие качества не улучшаются. Что тогда говорить о ручной заточке?

Самым правильным вариантом будет отдать изделие на заточку в специализированную мастерскую, которая имеет в своём распоряжении круги из эльбора. Иметь подобные машины в своём гараже – непозволительная роскошь и просто не целесообразно. Лучше не пробовать проводить затачивание в гаражных условиях, так как есть шанс повредить инструмент до степени невозврата в первоначальное состояние.

Изделия из быстрорезов

Благодаря уникальным характеристикам быстрорежущая сталь используется для производства ножей. Изделия получают довольно интересные характеристики. Ими можно без проблем резать толстые и плотны материалы, плотную древесину и даже кости.

Также клинком из быстрореза можно разрубить металлическую пластинку в несколько миллиметров и режущей кромке изделия ничего не будет. Ножи способны выдерживать длительные нагрузки и при этом долго оставаться острыми.

Но при повышенной твёрдости материала, становится очень сложно его затачивать. Это можно назвать одним самым большим минусом быстрорежущей стали. Для заточки клинка потребуются специальные камни и дополнительное оборудование.

![4. инструментальные материалы: инструментальные и быстрорежущие стали. материаловедение: конспект лекций [litres]](https://stankotk.ru/wp-content/uploads/8/5/5/8557d280dca87cebac87f4255def5238.jpeg)