Химический состав

Качество такого материала целиком зависит от количества углерода в ней, так как это один из главных компонентов ее состава. Также обязательно включение в его состав железа. Никель, хром, медь, ванадий и прочие компоненты добавляют с целью улучшить другие свойства сырья.

Теперь рассмотрим, как влияют легирующие элементы на свойства получаемой сырья:

- Хром, как и никель, несет ответственность за придание стойкости к ржавлению. С его помощью получают всем известную нержавейку, металл делается тверже и прочнее.

- Никель добавляет не только прочности, но и пластичности.

- Медь, помимо устойчивости к коррозии, способствует сопротивлению различным кислотам.

- Ванадий уплотняет структуру, делает мелкозернистой.

- Марганец несет ответственность за износостойкость.

- Вольфрам сохраняет твердость материала при воздействии высоких температур.

- Кремний придает металлу упругость, а также делает его магнитным.

- Присутствие алюминия добавляет полученному материалу жаростойкости.

Как изменяется структура при добавлении различных примесей? В результате их введения кристаллическая решетка разрушается по причине отличий в форме электронов и атомных величин. Поэтому характеристики легированной стали могут колебаться из-за изменения процентного соотношения элементов в ее составе. Твердость, прочность и пластичность сплав получает после термообработки.

Внешний вид легированной стали

По химическому составу такой металл обычно отличается. Поэтому классификация будет следующей:

- Низколегированный – процент легированных добавок не более 2,5.

- Среднелегированный – примеси составляют не более 2,5-10 %.

- Высоколегированный – примесей может быть больше 10% и расти до 50.

По классификации деление идет на: коррозионно-устойчивую сталь и жаростойкую (выдерживает выше 1000 градусов).

Согласно химическому распаду выделяются:

- окалиноустойчивая (при 550 градусах);

- жароустойчивая.

Известны два основных типа: легированные и углеродистые. Посмотрим, какие у них отличия.

Углеродистая сталь – сплав, содержащий совместно с железом и углеродом еще кремний и марганец. Сера и фосфор, тоже имеющиеся в ее составе, относятся к негативно влияющим добавкам, ведь из-за них ухудшаются ее механические свойства.

Углеродистая сталь – сплав железа с углеродом до 2%. В него также добавляют кремний, серу и фосфор. Однако, главным компонентом все же является углерод. Количество в процентах этих элементов приблизительно такое: железа до 99,0%, марганца – 03-0,8, серы до 0,06 и кремния до 0,15-0,35.

Главные минусы углеродистой стали:

- если у нее хорошая прочность и твердость, то недостает пластичности;

- утрачивается твердость и режущая способность при нагреве до 200 градусов, а при более высоких температурах теряется и прочность;

- невысокая устойчивость от ржавления при погружении в электролит, в агрессивных средах и т. д.;

- повышенный коэффициент теплового расширения;

- утяжеление готовой продукции;

- возрастание стоимости конечного продукта;

- трудности при проектировании из-за низкой прочности такой стали.

Легированная – сталь, которая наряду с обычными добавками содержит легированные элементы, значительно повышающие ее качества. Это вольфрам, молибден, никель и др. И еще марганец и кремний в значительных количествах. Примеси добавляются во время плавления. Такой металл отличается своими ценными качествами, которые отсутствуют у углеродистой стали, и лишен ее недостатков.

Виды

Цианирование классифицируют на основе следующих особенностей:

- температурного режима;

- фазового состава среды.

На основе фазы среды цианирование классифицируют на:

- газовое;

- твердое;

- жидкое.

Принцип называемого также нитроцементацией газового цианирования заключается в нагреве при 530 — 570°С на протяжении 1,5 — 3 ч. предмета в содержащей азот и углерод газовой смеси, включающей, например, аммиак (NH3) и окись углерода (CO). Химическое взаимодействие названных газов приводит к формированию атомарных азота и углерода. Они создают слой, толщина которого определяется температурой и длительностью и составляет от 0,02 до 0,004 мм. Его твердость равна 900 — 1200 HV.

Технология твердого цианирования близка к твердой цементации. Отличие состоит в составе карбюризатора: для рассматриваемых работ применяют материал, содержащий цианистые соли. Твердое цианирование по производительности значительно уступает прочим видам, поэтому оно используется редко. Далее рассмотрены более подробно жидкое и газовое цианирование.

Установка для цианирования

Жидкое цианирование является наиболее распространенным способом. При этом применяют расплавленные цианистые соли, представленные NaCl, NaCN, Na2CO3, BaCl2, BaCO2 в различных концентрациях и сочетаниях.

Существует регламент, определяющий температурный режим и продолжительность работ для разных составов смесей. Он же отображает толщину получаемого в результате слоя, которая составляет 0,15 — 1,6 мм. Взаимодействие цианистых солей натрия с содой и солью приводит к их разложению с выделением атомарных азота и углерода. Основным компонентом цианистых солей является CN. Повышение его содержания приводит к возрастанию концентрации азота и углерода в диффузионном слое, но не сказывается на его толщине. Жидкое цианирование служит в качестве окончательной обработки стали.

Жидкую высокотемпературную обработку, называемую также жидкостной цементацией, осуществляют путем выдерживания деталей в печах-ваннах при 840 — 950°С на протяжении 5 — 45 мин. Такой способ позволяет достичь толщины диффузионного слоя до 0,075 — 0,1 мм. Данный параметр определяется температурой и длительностью процесса. В любом случае наращивание слоя таким методом быстрее, чем при газовом цианировании. Однако данный способ весьма вредоносен, так как расплавленные цианистые соли токсичны. Поэтому необходимы особые меры безопасности при осуществлении таких работ.

Ввиду этого жидкостной высокотемпературной технологии предпочитают газовое цианирование, несмотря на меньшую скорость работ. Это компенсируется меньшей стоимостью. Его осуществляют при 830 — 950°С в муфельных печах на протяжении 1 — 2 ч. По завершении закалки и низкого отпуска твердость обработанного данным способом материала возрастает до 60 — 64 HRC (56 — 62 по другим данным).

Низкотемпературное цианирование стали среднеуглеродистого состава называют также тенифер-процессом. Он заключается в насыщении материала преимущественно азотом путем пропускания через него сухого воздуха при 540 — 600°С.

Перед низкотемпературным цианированием осуществляют термическую обработку полного цикла при 500 — 600°С.

Процесс цианирования стали

Таким образом, низкотемпературное цианирование создает слой с большим содержанием азота, а при высокотемпературном образуется покрытие преимущественно углеродного состава (концентрация углерода составляет 0,6 — 1,2%, азота — 0,2 — 0,6%).

Режимы цементации

Газовая цементация – основной процесс при массовом производстве, а цементацию в твердом карбюризаторе используют в мелкосерийном производстве. Глубина цементации в зависимости от назначения изделия и состава стали обычно находится в пределах 0,5–2,00 мм. Цементацию проводят при 910–950 ºС или для ускорения процесса при 1000–1050 ºС. С повышением температуры уменьшается время достижения заданной глубины цементации. Так, при газовой цементации науглероженный слой толщиной 1,0–1,3 мм получают при 920 ºС за 15 ч., а при 1000 ºС – за 8 ч. Чтобы предотвратить сильный рост аустенитного зерна, высокотемпературной цементации подвергают наследственно мелкозернистые стали (НМЗС). Также перегрев после цементации можно исправить последующей полной перекристаллизацией сплава при закалке с повторного нагрева. Концентрация углерода в поверхностном слое изделия обычно составляет 0,8–1,5 %.

Цементация является промежуточной операцией, цель которой – обогащение поверхностного слоя углеродом. Требуемое упрочнение поверхностного слоя изделия достигается закалкой после цементации. Закалка должна не только упрочнить поверхностный слой, но и исправить структуру перегрева, возникающую из-за многочасовой выдержки стали при высокой температуре цементации. После цементации ответственные изделия подвергают двойной закалке (закалке с повторного нагрева) Это делается для снижения коробления металла, а также, чтобы нагрев под повторную закалку исправил все несплошности микроструктуры металла, полученные при цементации — например крупное зерно от перегрева.

Повторную закалку проводят с нагревом до 850–900 °С (выше точки А3), чтобы произошла полная перекристаллизация стали. В углеродистой стали, из-за малой глубины прокаливаемости, сердцевина изделия после закалки состоит из феррита и перлита. Вместо первой закалки к углеродистой стали можно применять нормализацию. В прокаливающейся насквозь легированной стали сердцевина изделия состоит из низкоуглеродистого мартенсита. Такая структура обеспечивает повышенную прочность и достаточную вязкость сердцевины.При газовой цементации достаточно часто применяют одну закалку с цементационного нагрева после подстуживания изделия до 840–870 °С, но чаще температура подстуживания зависит от конкретной марки стали. Такая схема снижает общее время процесса цементации, но не исправляет дефекты структуры, полученные при высокотемпературной цементации.Заключительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при 160–180 ºС и переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения.

Преимущества газовой цементации перед цементацией в твердом карбюризаторе

Процесс газовой цементации обладает рядом преимуществ по сравнению с цементацией в твердом карбюризаторе:

— повышается производительность процесса по сравнению с цементацией в твердом карбюризаторе, так как не нужно затрачивать время на упаковку и прогрев ящиков;

— сокращается потребная производственная площадь и количество рабочей силы;

— сокращается потребность в жаростойком материале;

— появляется возможность регулирования процесса для получения цементованного слоя заданной глубины и насыщенности;

— уменьшается деформация деталей вследствие более равномерного нагрева до рабочей температуры;

— улучшаются санитарно-гигиенические условия труда;

— появляется возможность закалки деталей непосредственно после цементации;

— позволяет полностью механизировать и автоматизировать процесс.

Недостатки процесса газовой цементации:

— необходимость в более сложном и дорогом оборудовании;

— потребность в более квалифицированной рабочей силе;

— сложность эксплуатации оборудования вследствие необходимости обеспечения герметичности печи, равномерной циркуляции газов и др.;

— сложные требования по технике безопасности.

Преимущества и недостатки

Уникальная технология диффузионной сварки обеспечивает ряд важных параметров:

- Экономичность — отсутствие расходных материалов (электроды либо газы, припои, флюсы) снижает себестоимость работ.

- Экологичность — отсутствие окалины, продуктов горения, выделения вредных веществ и мелкодисперсных частиц уменьшают загрязнение окружающей среды, а изолированность процесса в камере не оказывает вреда на здоровье оператора.

- Энергоемкость – процесс требует меньше электроэнергии, таким образом снижая себестоимость изделий.

- Скорость – за один процесс можно соединять несколько материалов, получая слоистое соединение, называемое композитом.

- Универсальность размеров деталей – технология позволяет соединять материалы различных размеров, что очень актуально при создании электронных плат.

- Аккуратность шва – шов, полученный при диффузионной сварке, получается ровным и его не нужно дополнительно обрабатывать шлифовкой или скрывать декоративными накладками.

Технология диффузионной сварки имеет также несколько важных факторов, влияющих на качество выполненной работы:

- Стоимость оборудования – вакуумная установка является дорогостоящим оборудованием, которое требует постоянного обслуживания и контроля работы. Любые сбои в электрической сети или в системе регуляции давления могут привести к нарушению условий сварки материалов и браку изделий.

- Габаритная проблема – размеры вакуумной камеры ограничивают размеры изделий, при этом в больших камерах сложнее получить необходимое снижение давления.

- Качество поверхности деталей – соединяемые стороны (грани) материалов должны быть тщательно отшлифованы и очищены от загрязнений. Требуется обработка поверхности по 6 классу шероховатости и обработка ее ацетоном.

Существует отдельный случай диффузионной сварки, называемый «космической проблемой». В открытом космосе практически идеальный вакуум, внутренне давление космического аппарата имеет свое давление, а лучи солнца могут нагревать поверхность до температур, достаточных для запуска самопроизвольного процесса сварки, который больше будет напоминать процесс неравномерного слипания поверхностей.

Решается такая проблема в основном за счет регулярного принудительного движения поверхностей, которым необходимо соблюдать подвижность и покрытия их специальными составами, предотвращающими начало реакции соединения.

Технология, время выдержки и температуры разгерметизации

Детали с механически обработанными и обезжиренными свариваемыми поверхностями устанавливают в центрирующем приспособлении вакуумной камеры. Откачивают воздух. Когда достигается вакуум, включают высокочастотный генератор. Детали в зоне сварки нагреваются с помощью индуктора. За время нагрева поверхности заготовок очищаются от окисных плёнок. При достижении температуры на изделия давит поршень гидросистемы. Нагрузку подают до конца процесса. После этого узел сварки постепенно, с заданной скоростью охлаждается до определённой температуры.

Герметизацию камеры прекращают, сваривая:

- чёрные металлы – при 60 ̊C.

- цветные металлы и сплавы – при 120 ̊C.

Время выдержки зависит от силы нагрева и давления, использованных в ходе работ.

Достоинства и недостатки

Технология цинкования, для реализации которой используется термодиффузия, отличается целым рядом достоинств. Перечислим их.

- Поверхность обработанного изделия и сформированный на ней цинковый слой характеризуются отличной адгезией.

- Данный метод обработки отличается экономичностью, так как для его реализации не требуются большие производственные площади, значительные затраты рабочей силы и электрической энергии.

- Технология термодиффузионного цинкования позволяет получать идеально ровное и однородное по своей толщине покрытие, отличающееся, кроме того, высокими защитными свойствами.

- За счет того, что термодиффузия осуществляется в герметичных контейнерах, данный процесс отличается токсической, химической и экологической безопасностью. При работе с такими установками человек не получит термический ожог, а также не подвергнется воздействию других факторов, которые бы могли негативно отразиться на его здоровье.

- Толщина цинкового слоя при использовании такой технологии хорошо поддается регулировке в достаточно широких пределах.

- Образующиеся в процессе термодиффузионного цинкования отходы легко утилизируются. При этом процесс такой утилизации, выполняемой по стандартной схеме, также не связан с опасностью для человеческого здоровья.

- Для очистки поверхности изделия после термодиффузионного цинкования не используются кислоты и другие агрессивные средства.

- Оборудование, на котором выполняется диффузионное поверхностное цинкование, отличается простотой управления и обслуживания.

- Процедура термодиффузионного покрытия цинком выполняется при более щадящем температурном режиме, если сравнивать ее с другими технологиями нанесения защитных покрытий.

После этого типа цинкования возможна последующая окраска деталей

У данной технологии есть два основных недостатка. Заключаются они в следующем.

- Цинковый слой, формирующийся на поверхности изделия при использовании данной методики, отличается малопривлекательным сероватым цветом. Такая проблема решается путем нанесения на предварительно полученное термодиффузионное цинковое покрытие дополнительного декоративного слоя. Следует, однако, иметь в виду, что возможность нанесения такого слоя не оговаривается положениями ГОСТа. Во многих случаях, когда для оцинкованных металлических изделий эстетический фактор не столь важен, на такой недостаток не обращают внимания.

- Габариты изделий, которые могут быть подвергнуты термодиффузионному цинкованию, серьезно ограничены размерами герметичного контейнера, а также внутренним объемом нагревательной печи.

Инструментальные виды

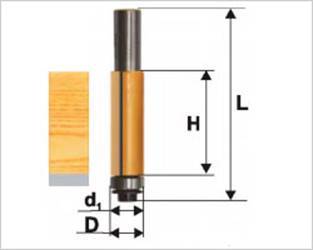

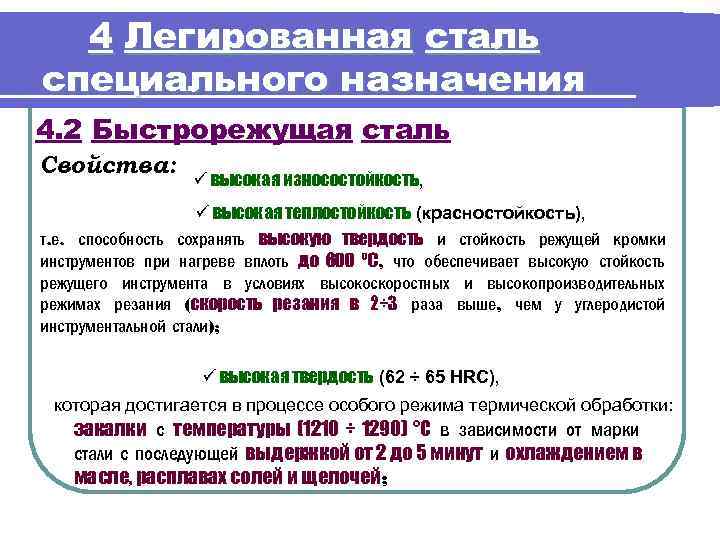

Легированная инструментальная сталь предназначается для производства металлорежущего инструмента, эксплуатируемого при режимах с высокой скоростью резания и для изготовления штампового инструмента.

Быстрорежущие стали способны сохранять высокую твёрдость и износостойкость режущей кромки инструмента. В такую сталь добавляют молибден, ванадий, вольфрам, хром и кобальт.

Штамповые стали для холодной деформации с содержанием 1,0–2,0% углерода обладают износостойкостью и ударной вязкостью. Их легируют хромом до 12%, ванадием, вольфрамом, молибденом.

Штамповые стали для горячей деформации содержат углерод в пределах 0,3–0,5%, обладают высокой теплостойкостью, ударной вязкостью, сопротивлением термической усталости. В качестве добавок вводят вольфрам, молибден, ванадий.

Процесс легирования

Основным способом легировать сталь является метод объёмного металлургического легирования. Заключается в сплавлении основного элемента с легирующими в печах разного вида (индукционные, вакуумно-дуговые, тигельные, конвертеры, дуговые, плазменные, и др.). При этом способе возможна существенная потеря активных веществ (марганца, хрома, молибдена, и др.).

- механическое легирование,

- восстановление,

- электролиз,

- плазмохимическая реакция.

Механическое легирование выполняют в аттриторах – барабанах, в центре которых находится вал с кулачками. В них закладывают порошкообразные компоненты для получения нужного сплава. Во время вращения кулачки «ударяют» по смеси, и происходит «вбивание» легирующих добавок в основу.

При совместном восстановлении перемешивают оксиды элементов сплава с восстановителем, например, с гидридом кальция (СаН2) и производят нагрев. Идёт реакция восстановления оксидов до металлов, синхронно происходит процесс диффузии, выравнивающий состав сплава. Полученный оксид кальция (СаО) промывают водой, а сплав (в виде порошка) идёт в следующую обработку. Металлотермическое восстановление подразумевает использование металлов (магния, кальция, алюминия и др.) в качестве восстановителей.

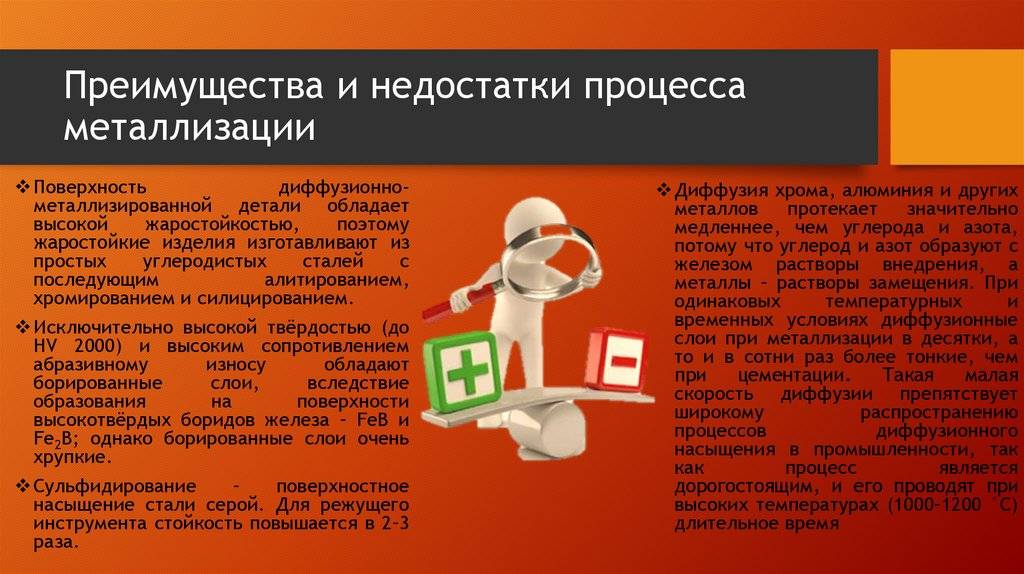

Недостатки диффузионного насыщения металлов

Диффузия хрома, алюминия и других металлов протекает значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом растворы внедрения, а металлы – растворы замещения. При одинаковых температурных и временных условиях диффузионные слои при металлизации в десятки, а то и в сотни раз более тонкие, чем при цементации. Такая малая скорость диффузии препятствует широкому распространению процессов диффузионного насыщения в промышленности, так как процесс является дорогостоящим, и его проводят при высоких температурах (1000–1200 °C) длительное время. Только особые свойства слоя и возможность экономии легирующих элементов при использовании процессов диффузионной металлизации обусловили некоторое их применение в промышленности.

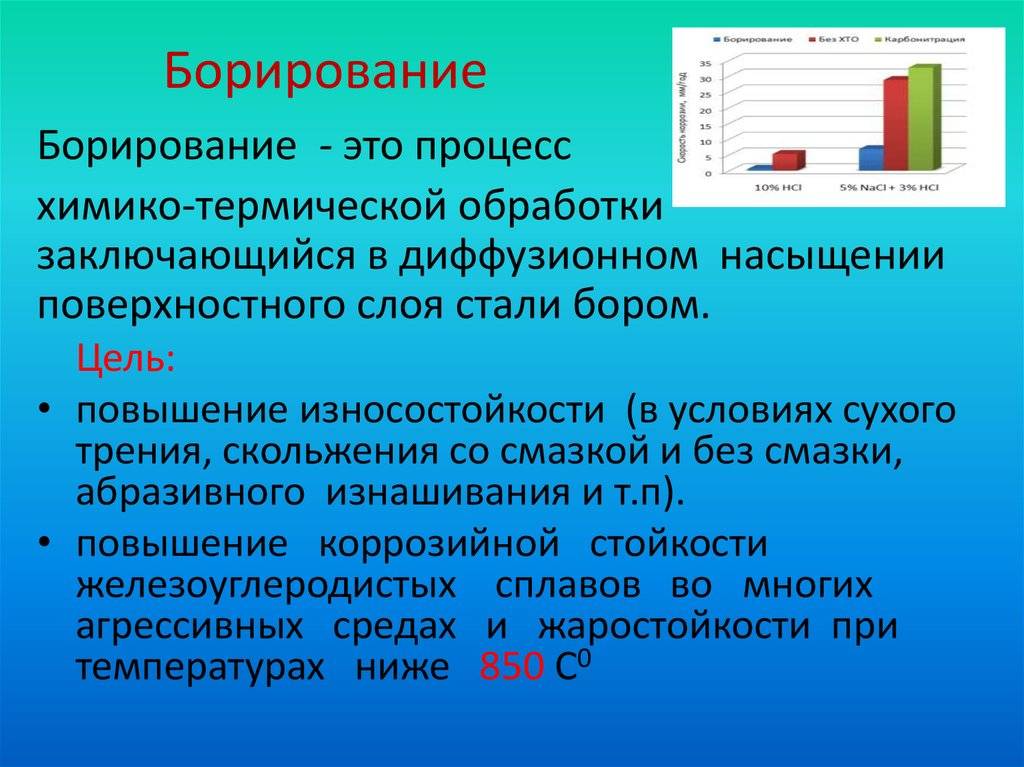

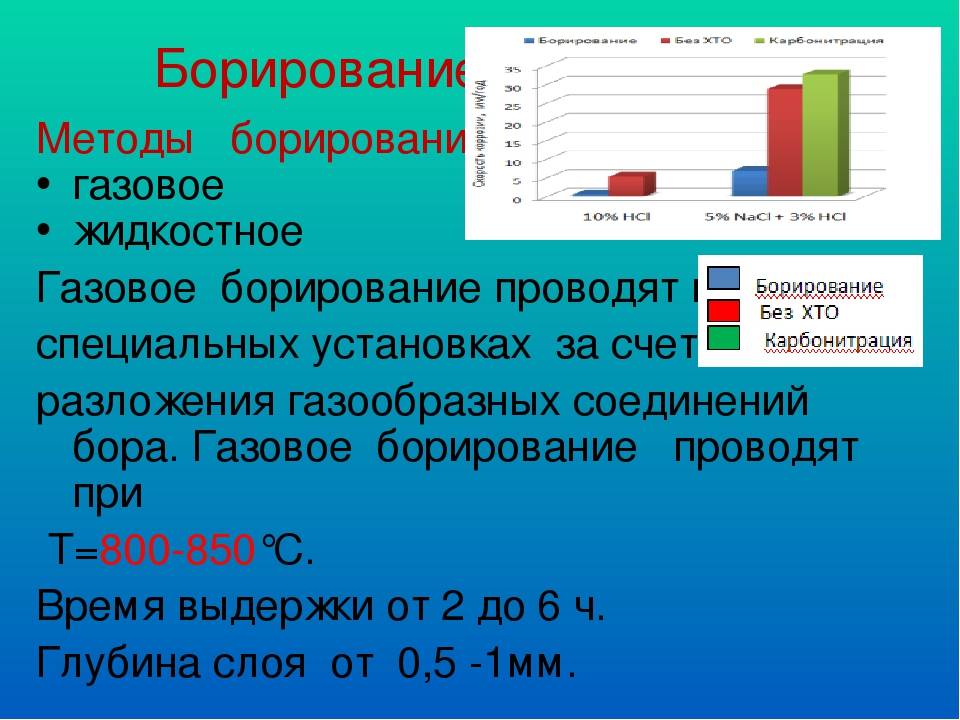

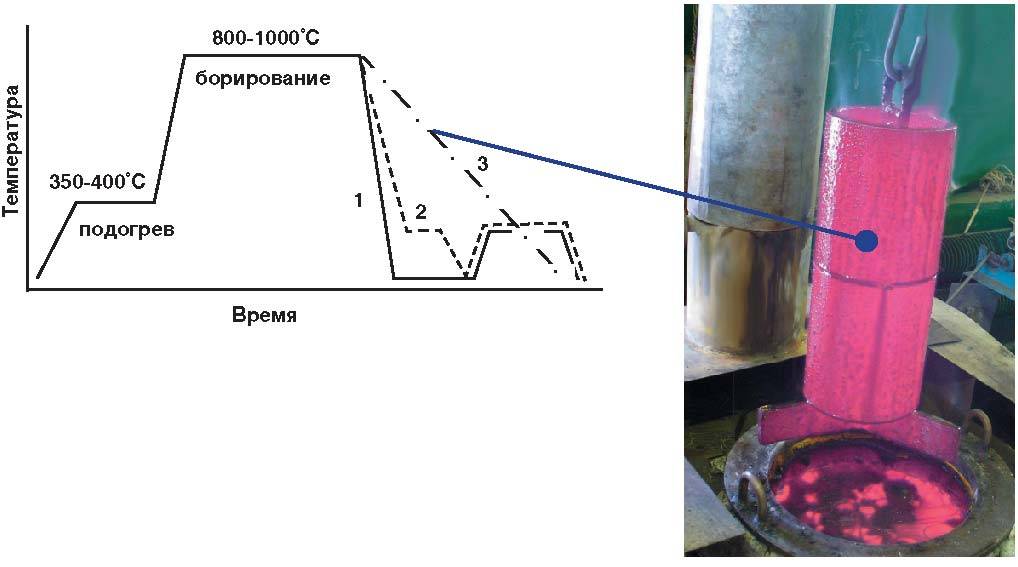

Технология борирования

Главное назначение борирования поверхности – увеличение стойкости к износу поверхности изделий во время работы в агрессивных и абразивных средах при температуре до 800°С. Изобилие слоя поверхности стали бором используется для быстрорежущего и штамповочного инструмента, деталей дробильных и просеивающих машин, буровых установок и центробежных насосов.

Технология борирования выполняется по самым разным методикам, использование которых диктуется характерностями производства и видами обрабатываемых изделий. Режим проведения процесса зависит от желаемой толщины покрытия и марки стали. В большинстве случаев борируемые стали содержат большое содержание углерода и легирующих присадок. В список материалов, к которым применяется рассматриваемая технология, входят также изделия из нержавейки.

Воздействие легирующих компонентов на глубину борированного слоя

Это интересно: Бериллиевая бронза — состав, свойства, марки и применение сплава

Конструкционные легированные стали

Толстостенные трубы из конструкционной стали

Классификация этого вида низкоуглеродистого железа достаточно обширна. Среди параметров, определяющих сортировку конструкционной стали присутствуют:

форма и габариты;

процентная масса легирующих элементов;

химический состав и базовая примесь;

качество металла, его поверхности (две различные категории);

В частности, различают такие виды проката конструкционной легированной стали: круглый (марка 40х), квадратный, шестигранный, профильный под косые шайбы и полосы. Также, согласно ГОСТ 1113-88, конструкционная сталь производится в виде кованых прутков квадратного и круглого сечения. Обособленная разновидность этого вида легированного черного метала – сталь со специальной отделкой поверхности (ГОСТ 14955).

Разобраться какие стали называются легированными (конструкционный металл) поможет ГОСТ 4543-71. Соответственно этому документу изготовляется конструкционное низкоуглеродистое железо. Таким образом, вопрос “дайте определение легированных сталей”, сводится к ассортименту добавок, вводимых в металл для улучшения его характеристик. Это: азот, хром, кремний, бор, тугоплавкие металлы. Дополняют ряд никель, медь, алюминий и прочие цветные металлы.

Рассматривая конструкционные легирующие стали, следует обратить внимание на такой критерий, как общее содержание примесей. Он сортирует металл на три класса:

высоколегированный – доля добавок более 10%;

высоколегированный – доля добавок более 10%;

умеренный от 2.5 до 10%;

низкое содержание примесей – менее 2,5%.

Во всех случаях указывается массовый процент легирующей добавки.

Химический состав – еще один фактор классификации. Классификация конструкционной легированной стали, разделяющий ее на качественную, высококачественную, маркируемую литерой «А» и металл электрошлакового переплава – особо высококачественная разновидность с ведущей «Ш» в маркировке.

Аналогично качеству химического состава, различают три категории легированной конструкционной стали, соответственно качеству обработки поверхности. Дополнительный критерий сортировки в этом случае – вид обработки. Это, во-первых, кованый или горячекатаный прокат, калиброванный металл, а также сталь со специальной отделкой поверхности.

Уровень термической обработки отражает маркировка легированных сталей. В частности, литера «Т» говорит о термически обработанном металле, «Н» – нагартованном. Обозначение легирующих элементов в стали указывается после содержания углерода (первая пара цифр).

Нагартовка – это упрочнение металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации при температуре ниже температуры рекристаллизации (определение из Википедии)

Дополнительные обозначения легированных сталей указывают на следующие особенности:

- По степени раскисления. Параметр напрямую зависит от процентного вхождения кремния. Стали содержащие не более 0.07% называют кипящими, свыше 0.12% – спокойными. Интервал 0.07 – 0.12% соответствует полуспокойным маркам металла.

- Непосредственно маркировка. Формируется из нескольких элементов. Первый – буквенное обозначение Б или В (группа А не обозначается) с последующим «Ст». Например, Ст1кп2; БСт2пс; ВСт6сп3. Второй – цифра, соответствующая номеру ГОСТ. Третий символ: буква «Г», присутствие которой указывает на повышенно содержание марганца. Далее идут степень раскисления металла и номер категории стали.

- Применение. Параметр, указывающий, где используют легированные конструкционные стали. Маркировки Ст1, Ст2 отводятся под проволоку и изделия из прутков: гвозди или заклепки. Крепежные детали обозначаются Ст3, Ст4 а осевые элементы или валы под слабой нагрузкой – Ст5, Ст6.

Альтернативная классификация конструкционных сталей по сфере использования, разделяет металл на подшипниковый, рессорно-пружинный и теплоустойчивый. В первых двух случаях наименования говорят сами за себя, тогда как последний вариант соответствует металлу, сектор применения которого – энергетическое машиностроение. Подобные конструкционные стали используются в производстве котлов, паронагревателей или сосудов.

1 Диффузионное насыщение стальных поверхностей – каким оно бывает?

Диффузионная металлизация – это метод насыщения изделий из сталей алюминием (алитирование, алюминирование), цинком (цинкование), бором (борирование), хромом (хромирование) или кремнием (силицирование). Такое нанесение повышает механические качества материалов, из которых изготовлены обрабатываемые детали – в частности, упрочняет их. Также описываемая методика подходит для восстановления деталей металлизацией.

Диффузионная металлизация может быть:

- жидкой – изделие погружается в расплав металла;

- твердой – используется ферросплав, содержащий хлористый аммоний;

- газовой – выполняется в газовых атмосферах, в которых присутствуют галогенные комбинации диффундирующего компонента.

Диффузионная металлизация придает деталям из углеродистой стали высокую жаростойкость (для этих целей применяется силицирование или алюминирование (алитирование)), стойкость к абразивному износу и повышенный показатель твердости. Изделия после алитирования стали становятся более качественными, их можно эксплуатировать в средах, где всегда имеется повышенная температура (вплоть до 1100 °С).

Диффузионная металлизация имеет несколько недостатков:

- малая скорость диффузии (алитирование, силицирование – это достаточно длительная процедура);

- тонкие слои, которые по своим защитным свойствам в несколько сотен раз менее эффективны, нежели покрытия, получаемые, например, при цементации стали.

Эти недостатки существенно ограничивают применение диффузионной технологии на промпредприятиях.

Описание технологии и ее назначение

Метод диффузионной металлизации позволяет получить обработанную толщину слоя стали от 10 микрон до 3 миллиметров. Вне зависимости от того, каким металлом насыщают поверхностный слой носителя, технология получения имеет несколько сходных этапов:

- Физическая очистка детали, которая будет подвержена диффузионной металлизации. На этом этапе с поверхности удаляются любая грязь, пыль, жировые образования и слой окисла.

- Помещение изделия в рабочую среду. Это может быть окунание в жидкий расплав, засыпка металлсодержащими порошками, распыление металла на поверхность детали.

- В некоторых случаях, как при диффузии алюминия, присутствует этап нанесения жаропрочного покрытия поверх распыленного на заготовку расплава.

- Помещение внутрь специальной печи, где создается высокая температура, иногда превышающая 1000 градусов по Цельсию. На этом этапе под термическим воздействием печи атомы проникают в поверхностный слой изделия, что может длиться очень долго.

- После обработки деталь достают из бокса, промывают, проводят удаление остатков порошка.

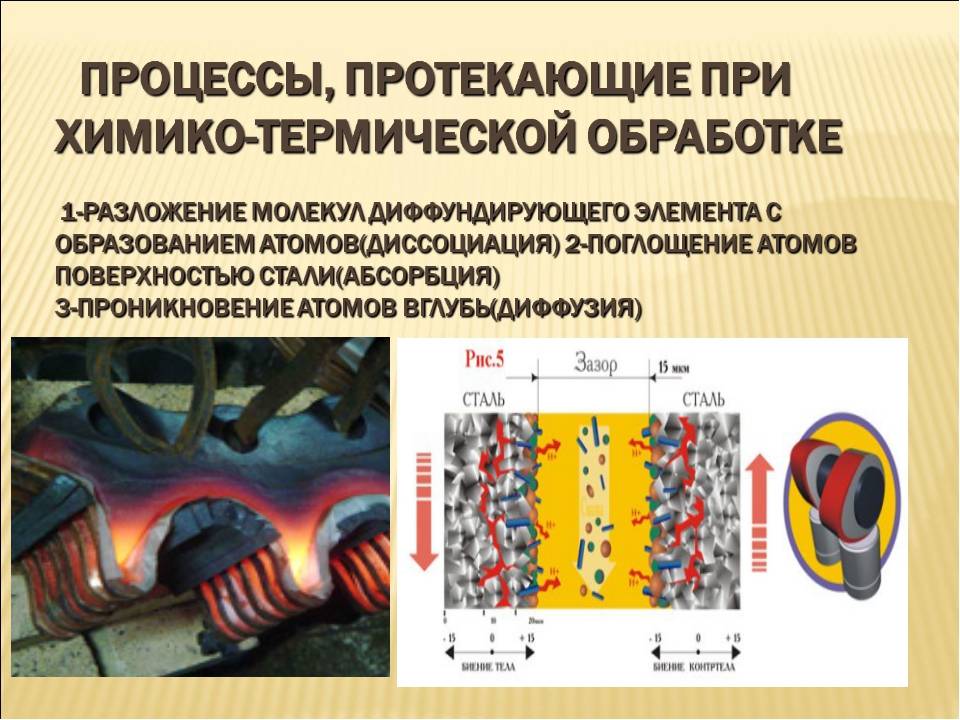

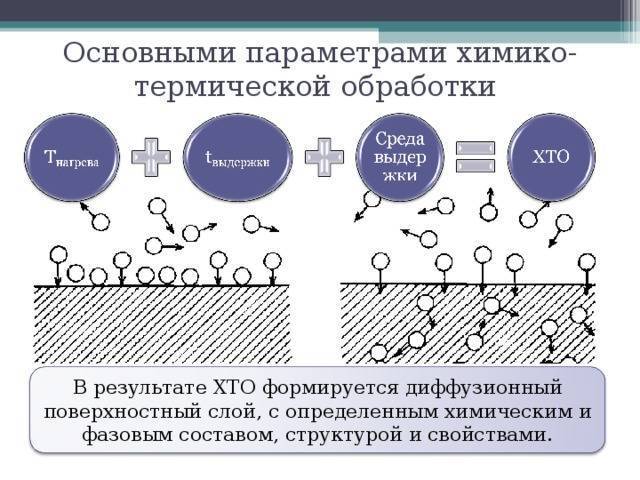

Характеристика химико-термической обработки

Сущность данного вида обработки стали заключается в том, что химический состав поверхностного слоя меняется искусственным путем. Цель процедуры – увеличение степени прочности поверхности и износостойкости детали.

Состав поверхности изменяется благодаря тому, что в него проникают разные элементы. Это приводит к изменению свойств металла. Осуществляется химико-термическая обработка посредством помещения детали в среду, которая содержит в себе атомы вещества, необходимые для покрытия стального листа. Складывается термическая обработка из трех этапов:

Химико-термическая обработка стали

- диссоциация;

- адсорбция;

- диффузия.

Первый этап – диссоциация – осуществляется посредством создания газовой среды и включает такие процессы, как разложение молекул определенного соединения и образование атомов, проявляющих активность в отношении стальной детали. В процессе адсорбции сталь поглощает свободные активные атомы, находящиеся в газовой смеси или растворе.

Третий этап, получивший название диффузионной металлизации стали, заключается в проникновении атомов, подвергшихся адсорбции, вглубь металла. Воздействия внешних сил на этом этапе нет. Процесс осуществляется за счет теплового движения атомов вещества. Если три этапа химико-термической обработки выполнены без ошибок, то полученный слой покрытия будет прочным.

Способ химико-термической обработки стальных изделий

Цементация стали

Цементация стали — химико-термическая обработка поверхностным насыщением малоуглеродистой (С табл.1

Температура, °С Цвета каления Температура, °С Цвета каления

1600 Ослепительно бело-голубой 850 Светло-красный 1400 Ярко-белый 800 Светло-вишневый 1200 Желто-белый 750 Вишнево-красный 1100 Светло-белый 600 Средне-вишневый 1000 Лимонно-желтый 550 Темно-вишневый 950 Ярко-красный 500 Темно-красный 900 Красный 400 Очень темно-красный (видимый в темноте)

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

| Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

|---|---|---|

| Бледно-желтый | 210 | — |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | — |

| Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | — |

| Серый | 330 | — |

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость.

При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.