Доступные технологии и оборудование для получения ацетилена

В бытовых и полупрофессиональных условиях ацетилен можно получать тремя способами:

- При добавлении карбида кальция СаС2 в воду: в ходе реакции уменьшается количество кускового карбида, а производительность зависит от его качества и влажности. Способ иногда называют «сухим».

- При воздействии воды на кусковой карбид, когда производительность получения ацетилена определяется расходом воды. Это – так называемый «мокрый» способ.

- Вытеснением образующегося газа, который сам пропускает в реакционную камеру требуемое количество воды. Способ называется комбинированным.

Хотя и считается, что более современным способом получения ацетилена является совместное использование при сварке и резке автогеном двух баллонов – с ацетиленом и кислородом, ацетиленовые генераторы достаточно востребованы. Особенно там, где пункты заправки или обмена баллонов встречаются редко.

Классификация известных конструкций ацетиленовых генераторов может быть следующей:

- По производительности, которая может начинаться от 1 м3/ч для малогабаритных передвижных устройств и заканчиваться установками промышленного типа, выдающими до 650 м3 ацетилена в час.

- По давлению ацетилена на выходе. Оно может составлять до 10 кПа для генераторов низкого давления и до 150 кПа – для генераторов среднего давления. Более высокого давления для работы горелки не требуется.

- По мобильности. Ацетиленовый генератор может быть стационарным и передвижным. В последнем случае из-за габаритов устройства производство ацетилена будет не более 2,5…3 м3/ч.

Существенное ограничение всех способов химической генерации ацетилена являются высокие требования к состоянию карбида, в частности, к размерам его гранул, которые должны находиться в пределах 25…80 мм. В противном случае реакция идёт неравномерно, и давление образующегося ацетилена не отличается стабильностью. Поэтому современные конструкции генераторов снабжаются газовыми редукторами.

https://youtube.com/watch?v=Q0ySlpjgMAE

Можно ли собрать данное устройство собственными силами

Ацетиленовый генератор можно собрать дома собственноручно. Нам для этого потребуются следующие материалы и инструменты:

- Корпус — из стали.

- Перегородка.

- Сифон.

- Карбид.

- Вода.

- Устройство в виде трубки в середине баллона для вывода газа.

- Резак или горелка.

Главное строго соблюсти правила изготовления баллона. Иначе пары ацетилена соединятся с воздухом и образуется сильная взрывчатая смесь.

Применяется стальной баллон. При помощи перегородки, которая должна обязательно ставиться немного ниже от центра баллона, разделяете его на 2 половины. Одна часть этого баллона заливается обыкновенной водой, а в иную – сыпется карбид кальция, из которого потом будет получен ацетиленовый газ. Вода по капельнице будет поступать в иную половину стальной емкости и капать на карбид кальция. Соединение с водой вызовет хим. реакцию. В результате образуется газ ацетилен, который по специализированной трубке поступает в отверстие для выхода, а шлак отсортировывается в сторону.

Вроде все просто и классно. Однако это именно так может показаться на первый взгляд. Следует предусмотреть скачки давления. Подобная реакция не постоянна. Порой она течет очень медленно, другой раз – быстрее. По этому можно просто взлететь на воздух, благодаря самодельному генератору. Так как он не прошёл сертификацию.

По этому рекомендуется не делать самодельные резервные электростанции для создания ацетилена. Таким образом вы убережете себя и тех, кто будет в данное время с вами находиться.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Ацетилен – почему без него нельзя обойтись?

Несмотря на опасность самовозгорания и взрыва, ацетилен имеет широкую популярность в строительном деле. Это как раз тот случай, когда незаменимые материалы все же бывают – только ацетилен, добываемый в промышленных масштабах, способен дать температуру при сгорании до 3100 °С, чем не может похвастать ни один другой газ. Эти показатели очень востребованы в резке и сварке черных металлов – при такой высокой температуре не проблема расплавить даже толстый лист стали.

Помимо основного предназначения, ацетилен используется при органическом синтезе альдегида, синтетических каучуков, уксусной кислоты и поливинилхлорида, того самого, из которого изготавливают панели ПВХ. Для эксплуатации и хранения газ закачивают в баллоны, которые традиционно окрашивают в серо-серебристый или белый цвет, поверх которого производят маркировку красной краской. Для безопасности баллон заполняют нейтральным пористым веществом, которое насыщается ацетоном с растворенным в нем ацетиленовым газом.

Важно знать, что с ацетиленом не применяются серебро и медь, а также сплавы с их высоким содержанием, поскольку в результате химической реакции образовываются взрывоопасные соединения

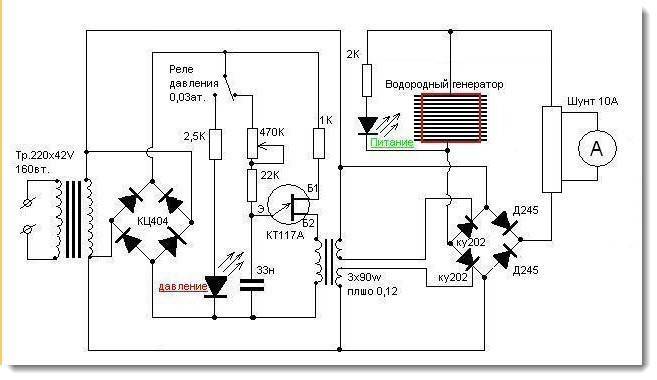

Как самому сделать водородный сварочный аппарат

Сварка водородом пригодится любому умельцу. Водородный резак является недешевым оборудованием. Кроме того, доступные в продаже аппараты зачастую оказываются непригодными для пайки мелких деталей, особенно для ювелирных изделий.

Выходом из этой ситуации является изготовление атомно-водородной сварки своими руками. Все детали, необходимые для создания такого прибора можно легко приобрести в любом хозяйственном магазине. Итак, давайте рассмотрим, как это сделать в домашних условиях.

Основная емкость

Установка для сварки при помощи водорода. Аппарат водородной сварки работает в результате горения водорода, благодаря диссоциации водного раствора щелочи.

Установка для сварки при помощи водорода. Аппарат водородной сварки работает в результате горения водорода, благодаря диссоциации водного раствора щелочи.

Этот процесс осуществляется в емкости, для которой отлично подойдет пол литровая банка. Ее необходимо закрыть пластмассовой крышкой с двумя отверстиями, проделанными для вывода контактов от электродов.

Все выводы необходимо плотно загерметизировать. Для этих целей подойдет клей «Момент».

В качестве электродов можно использовать четырехсантиметровые полоски из нержавеющей стали. Для наибольшей производительности сварочного аппарата требуется задействовать весь объем жидкости.

Для этого пластины просверливаются по верхнему и нижнему краю и соединяются между собой диэлектрическими шпильками. На получившемся блоке делаются клеммы: два минуса, расположенные по краям, и полюс между ними.

Каждая клемма загибается и фиксируется на емкости болтом. На эти болты будут накидываться клеммы от источника питания.

Емкость необходимо заполнить с помощью шприца рабочей жидкостью через штуцер отвода газов. Электролит представляет собой 8-10% смесь гидроокиси натрия в дистиллированной воде. При работе электролизера температура рабочей жидкости щелочного раствора обычно не превышает 80 °С.

Гидродозатором выступает второй сосуд. В нем газы насыщаются парами горючих веществ. Затем полученная смесь направляется в третью емкость, наполненную обычной водой. Она выполняет функцию затвора для выхода газов.

В качестве сопла, через которое буду выходить кислород, водород и горючие вещества, может быть использована обычная медицинская игла.

Источник тока для атомно-водородной сварки

В качестве источника тока может использоваться обычный аккумулятор на 12 вольт. Этот вариант отлично подойдет для работы с металлом фиксированной толщины.

Его недостатком является отсутствие возможности контроля силы пламени горелки, так как ее производительность определяется выработкой водорода и кислорода, зависящей от силы тока.

Выбор зарядного устройства для автомобильных аккумуляторов будет более предпочтительным. Для работы с тонкими металлическими пластинами или ювелирными изделиями зарядку можно настроить на 3 вольта.

Запитать кислородом водородную сварку можно от обычной сети в 220 В, что позволяет использовать данный аппарат в домашних условиях.

Обменная камера

Принципиальная схема аппарата водородной сварки. Для отбора водорода и кислорода, подаваемого в горелку, используется еще одна емкость – обменная камера. Внутри нее необходимо проделать 3 отверстия:

Принципиальная схема аппарата водородной сварки. Для отбора водорода и кислорода, подаваемого в горелку, используется еще одна емкость – обменная камера. Внутри нее необходимо проделать 3 отверстия:

- для заправки рабочей жидкостью;

- снизу штуцер для подачи рабочей жидкости в основную емкость;

- штуцер для подачи газовой смеси на сопло.

Конструкцию дополнительной емкости также необходимо тщательно загерметизировать. Через водородные затворы водородного генератора не должны просачиваться газы и жидкость. Это также решается с помощью «Момента».

Изготовление горелки

Для изготовления горелки можно использовать обычный резиновый шланг. Именно по нему водород и кислород будут транспортироваться от обменной камеры к соплу. В качестве сопла можно применить иглу от шприца или капельницы. Последняя будет более предпочтительным выбором, так как стенки этой иглы толще.

Шланг необходимо плотно закрепить со штуцером обменной камеры и основанием иглы. Это достигается при помощи хомутов. После завершения всех операций по сборке аппарата можно приступать к его испытанию.

Сбор правил для механизма агрегата и сварки

Ацетиленовый газ – взрывоопасное вещество. Смешиваясь с кислородом он создает гремучие смеси. Любой газосварщик должен наизусть знать требования к безопасности при работе с ацетиленовым газом. Он должен вызубрить мануал по безопасности во время сварки с помощью ацетиленового агрегата.

- Баллон наполовину заполняется водой, пока жидкость не достигнет уровня специального крана.

- Заглушку и емкость хорошо вымыть и высушить.

- Вещество для создания ацетиленового газа закладывать в столько, сколько написано в мануале. Грануляцию тоже соблюдать, прописанную в правилах.

- Перед начальным запуском газосварочного инструмента, газ смешанный с О2 выпустить в атмосферу.

- В зимний период во время обеденного отдыха, перекура, вода должна иметь плюсовую температуру в баллонах. Зимой генераторы утепляются. Обычно используют солевые растворы, которые не дают замерзнуть жидкости в аппарате. Но они быстрее портят емкость, так как соленая вода начинает съедать металлические стенки сосуда. Чаще всего в этих целях используют этиленгликоль или глицерин. Смешивается он так – два литра глицерина с одним литром воды. Эта смесь позволяет жидкости не замерзать при – 76 градусах по Цельсию.

- В зимний период также следует упаковывать баллоны в специальные утепленные будки, чтобы не дать возможности промерзнуть устройству и внутренней части его.

- А также не рекомендуется выкладывать ил рядом с устройством. Его необходимо уносить в вырытые для отходов иловые ямы.

- Гашеную известь, которая остается после растворения карбида кальция, тоже нужно вовремя удалять, чтобы входы и выходы баллона не зашлаковывались. Образование шлака ведет к поломке баллона и возможности взрыва.

- При довольно длинных перерывах воду лучше сливать из баллона. Особенно рекомендуется делать это в зимние дни.

- Раз 90 дней необходимо проводить профилактику генератору. Для этого надо разобрать водяной затвор, газоотводящую трубку, газоподающую трубку.

- Все работы по разборе, очистке устройства проводить на улице.

- Раз в год осмотр должна проводить администрация производства. Затем необходимо составить специальный документ о проверке.

- Ни в коем случае нельзя поджигать спички или идти с открытым огнем к самому устройству или гашеной извести, оставленной после работы. Если будет выброс оставшегося газа произойдет взрыв.

- Не оставляйте без присмотра работающий генератор.

- После сварки обязательно выньте из него весь иловый мусор и вымойте с тщательностью.

- Паспорт и мануал прописываются для каждого ацетиленового агрегата. Главный инженер производства утверждает их.

- С портативные ацетиленовыми генераторами нужно работать только в открытых пространствах.

- Нельзя работать с портативными аппаратами в наклоне или рядом с кислородным баллоном.

- Пространство, где устанавливается генератор тщательно проветривайте. Не рекомендуется работать в закрытых пространствах с ацетиленовым генератором.

- Устройство должно стабильно функционировать.

При соблюдении всех правил, аппарат будет долго функционировать не вызывая проблем. При постоянной проверке бригадиром работы газосварщиков и соблюдении ими правил безопасности на производстве не произойдет бед по недосмотру бригадира.

Рабочий принцип ацетиленовых генераторов

Есть три рабочего принципа ацетиленового генератора. Это вода в карбид, карбид в воду, вытеснение воды.

К самым прекрасным аппаратам по разложению карбида относят резервные электростанции, которые работают по системе «карбид в воду». Он полностью разлагает карбид кальция. Обеспечивает привлекательные условия для промывки газа. Минусом подобных аппаратов являются большие размеры, очень много отходов. А еще они просят очень много воды во время работы.

Следующими идут резервные электростанции, которые работают по системе «вода на карбид». Их конструкция гораздо упрощена. Этот рабочий принцип еще именуется «мокрый процесс». Из-за этого процесс карбид можно применять различной грануляции. Подобный вариант применяется в мобильных генераторах. Объем получаемого газа равён 3 кубических метра в час.

Из плохих качеств подобных генераторов можно подчеркнуть перегрев газа в зоне реакции. А еще карбид кальция разлагается не полностью.

Последний способ работы проходит по принципу действия ацетиленовых генераторов с комбинированной системой. Применяется метод в мобильных генераторах среднего и малого давления. Самая большая продуктивность выпуска газа 10 кубов в час.

Генератор, работающий по принципу вытеснения воды

Хоть резервные электростанции ацетилена, которые работают по системе вытеснения воды прославились стабильностью, минусы все же присутствуют. Как один из плохих качеств отмечается перегрев после остановки отбора газа.

Устройство и принцип действия ацетиленового генератора низкого давления АНВ-1,25

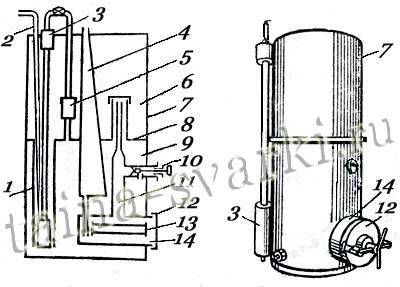

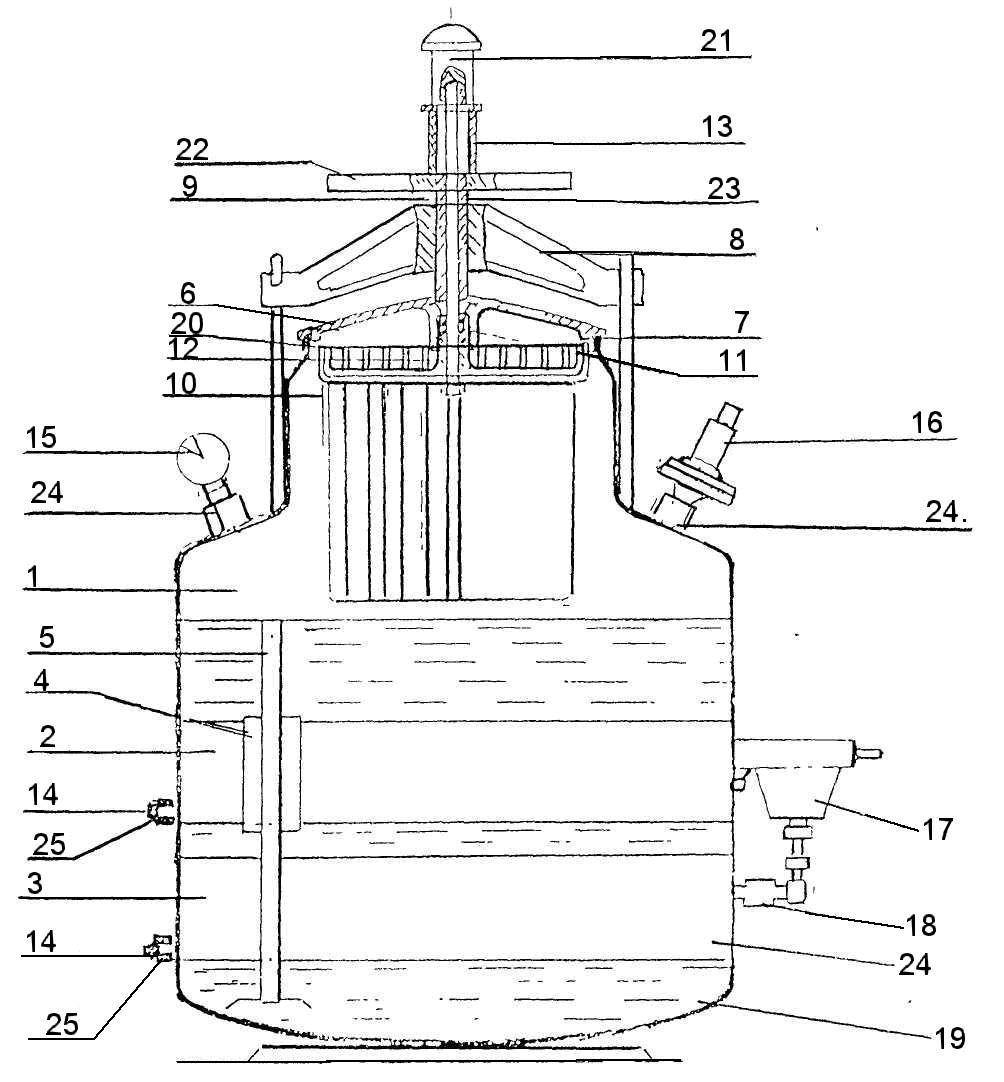

На рисунке показано внутреннее устройство однопостового передвижного ацетиленового генератора АНВ-1,25 и его внешний вид. Генератор работает по принципу действия «вода на карбид», производительность ацетилена равна 1,25м3/ч, а давление газа не превышает 0,01МПа.

Корпус генератора (поз.7) состоит из двух камер: верхней и нижней. Верхняя камера называется водосборник (поз.6), а нижняя — газосборник (поз.9). Камеры разделены между собой горизонтальной перегородкой (поз.8).

Внизу газосборной камеры предусмотрена реторта (поз.14), в которую помещают корзину с карбидом. После загрузки карбида, реторта герметично закрывается крышкой (поз.12) с резиновой подкладкой.

Сверху в корпус подаётся вода, подача которой в реторту осуществляется при помощи крана (поз.10). При поступлении воды в реторту, она вступает в реакцию с карбидом, образуя ацетилен, который, проходя по трубе (поз.11), собирается в газосборной камере. Затем, ацетилен проходит через осушитель (поз.5) и водяной затвор (поз.3) и по шлангу (поз.2), подаётся из генератора в газовую горелку или газовый резак.

Регуляция давления в ацетиленовом генераторе происходит автоматически. Когда давление газа в корпусе возрастает, вода начинает вытесняться из реторты в вытеснитель (поз.4). Когда уровень воды становится ниже уровня крана (поз.10), вода перестаёт поступать в реторту и образование ацетилена резко снижается. Давление газа начинает уменьшаться и вода, вытесненная им, возвращается из вытеснителя (поз.4) в реторту (поз.14).

Генератор типа АНВ-1,25 работает при температуре до -25°C, т.к. его система подачи воды располагается внутри корпуса и нагревается за счёт теплоты, выделяющейся при химической реакции воды и карбида кальция. При работе в зимних условиях, водяной предохранительный затвор закрепляют внутри корпуса, в циркуляционной трубе (поз.1). При работе летом, затвор крепят снаружи корпуса.

Классификация ацетиленовых генераторов

Ацетиленовый генератор необходим для изготовления газа ацетилена. Такие генераторы особенно необходимы там, где производство ацетилена отсутствует. Они подразделяются на три категории:

- Производительность. 1 кубометр в час в мобильных устройствах, или 650 кубометров в час в стационарных аппаратах.

- Сила давления. Существуют аппараты низкого давления. Когда выходит газ, оно равняется 15 кПа. И аппараты среднего давления. Когда выходит ацетилен, оно равно 150 кПа. Для более высоких давлений используется только резак.

- Передвижение. Ацетиленовые аппараты бывают портативными и стационарными. В передвижных из-за малых размеров газ не изготавливается выше 3 кубометров в час.

Ниже рассмотрены некоторые разновидности агрегатов. Устройство таких аппаратов должны соответствовать ГОСТу 519-78. Каждый типаж устройства, изготовленного по ГОСТу, обладает собственными плюсами и минусами.

К портативным и малоразмерным агрегатам среднего давления относят генератор по производству ацетилена «Малыш» БАМЗ. Он предназначается для производства газа ацетилена. Ацетилен используется для питания горелки или резака. Рекомендуется использовать для таких работ, как резать металл, заваривать фермы. Исправно показал себя в условиях температурного режима от –30 до +40 °С.

Аппарат требует к себе внимания по уходу за ним. Регулировка запорно-двигательной аппаратуры проводится собственноручно газосварщиком. А уровень давления в самом начале задается самим сварщиком. Поэтому у сварного должны быть такие навыки, чтобы управиться с ней.

Портативный генератор АСП-10

К оборудованию для газовой сварки ацетиленовый генератор АСП. Это передвижное устройство применятся на стройках и в домашних работах. Он производит ацетилен до 1,25 кубометра в час. Эти генераторы выпущены только для газокислородной сварки.

Правила обслуживания ацетиленовых генераторов.

- Подробности

- Опубликовано 27.05.2012 13:28

- Просмотров: 18437

Во время обслуживания ацетиленового генератора следует помнить о том, что ацетилен является взрывоопасным газом, особенно если он находится в смеси с воздухом, а тем более с кислородом. Поэтому сварщик, обслуживающий генератор, должен быть хорошо знаком с инструкцией по технике безопасности при работе с карбидом кальция и ацетиленом, а также с инструкцией по обслуживанию генератора данной системы.

При подготовке ацетиленового генератора к работе необходимо очистить его от остатков ила и заполнить водой до установленного инструкцией уровня. Для очистки от ила нужно применять латунные или алюминиевые скребки, но ни в коем случае нельзя употреблять стальной инструмент, так как он может высечь искру, что приведет к взрыву генератора. Водяной затвор заполняется до уровня, установленного контрольным краном. Реторты и корзины должны быть промыты водой и высушены.

Генератор загружается карбидом такой грануляции и в таком количестве, которое указано в инструкции по эксплуатации. Пыль и мелкие частицы (менее 2 мм) должны отсеиваться. Использование карбидной пыли и мелочи разрешается только при наличии специальных устройств или в генераторах, приспособленных для работы на карбидной пыли.

При пуске генератора первые порции газа, содержащие примесь воздуха, выпускаются в атмосферу через горелку и водяной затвор до появления запаха ацетилена для того, чтобы в генераторе не осталась взрывоопасная смесь ацетилена с воздухом.

При каждой последующей загрузке реторты необходимо выпускать наружу первые порции ацетилена через продувочные краны, которые имеются на каждой реторте генератора.

Необходимо следить, чтобы расход ацетилена не превышал установленной нормы.

На разложение карбида кальция расходуется определенное количество воды. Чтобы не происходил перегрев генератора, необходимо во время работы подливать воду в него до установленного уровня.

В зимнее время при длительных перерывах в работе генератора необходимо спускать воду. Спуск воды можно производить только после того, как весь загруженный в него карбид кальция полностью разложился, а имеющийся в генераторе ацетилен весь израсходован.

При работе нельзя оставлять ил у генератора, так как это приводит к загрязнению территории. Ил следует систематически уносить в специально отведенные для этой цели ямы.

Крышку реторты можно открывать только после полного разложения загруженного карбида кальция и понижения давления газа в реторте до атмосферного.

Нельзя подходить с огнем или зажженной горелкой к генератору и к выгруженному из него илу, так как вблизи них всегда возможно

выделение ацетилена в окружающую среду и образование взрывчатой ацетилено-воздушной смеси.

Сварщик (или его помощник), прежде чем подойти к ацетиленовому генератору, должен убедиться в том, что рукавицы и одежда не тлеют в результате попадания на них искр и капель расплавленного металла.

Генератор должен устанавливаться на расстоянии не менее 10 м от места проведения сварочных работ и других источников огня.

Всякий ремонт генератора, связанный с применением открытого пламени или ударов, можно производить только после полного освобождения его от ацетилена, карбида кальция и известкового ила, причем генератор должен быть тщательно несколько раз промыт чистой водой.

Работающий или заряженный карбидом кальция генератор нельзя оставлять без соответствующего надзора.

После окончания работ ацетиленовый генератор необходимо освободить от остатков гашеной извести (ила) и тщательно промыть в тех местах, где находился карбид и ил. Корзины должны быть вымыты и высушены.

Если в генераторе к концу работы остается ацетилен, то он должен быть выпущен в атмосферу.

Устройство аппарата для газосварки

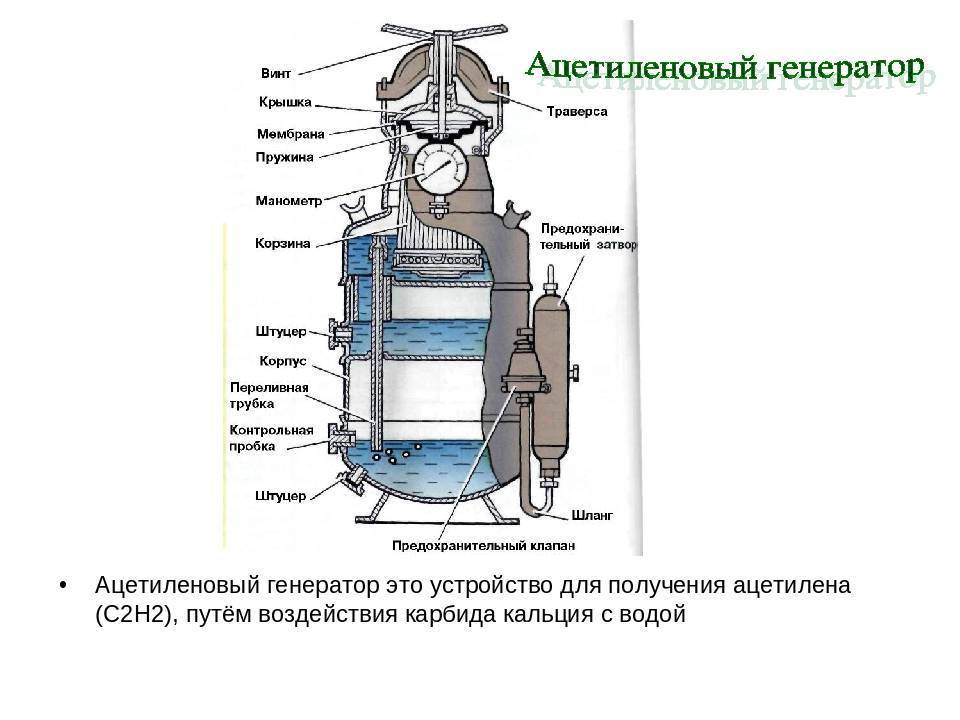

Самым несложным является устройство сухого типа производства ацетилена. Генератор сухого типа состоит из компонентов, которые описаны ниже:

- Емкость с карбидом. Он оснащен плотно закрывающейся крышкой.

- Корпус баллона. Он заполнен водой на пятьдесят процентов. Пространство сверху остается для образования газа.

- Дозатор-питатель. Он подает время от времени карбид в баллон.

- Решетка из антикоррозийной стали. Она находится на дне баллона. Здесь смешивается карбид и вода.

- Шламосборник.

- Обратный клапан. Он поставляет газ в шланг для сварки или резки и других действий.

- Механический измеритель давления или манометр.

- Номер завода, изготовившего его.

- Год выпуска генератора.

- Давление, при котором он работает.

- Количество загружаемого карбида. Указывается в килограммах.

- Предел температур. Условия, в которых генератор будет работать исправно.

- Марка баллона.

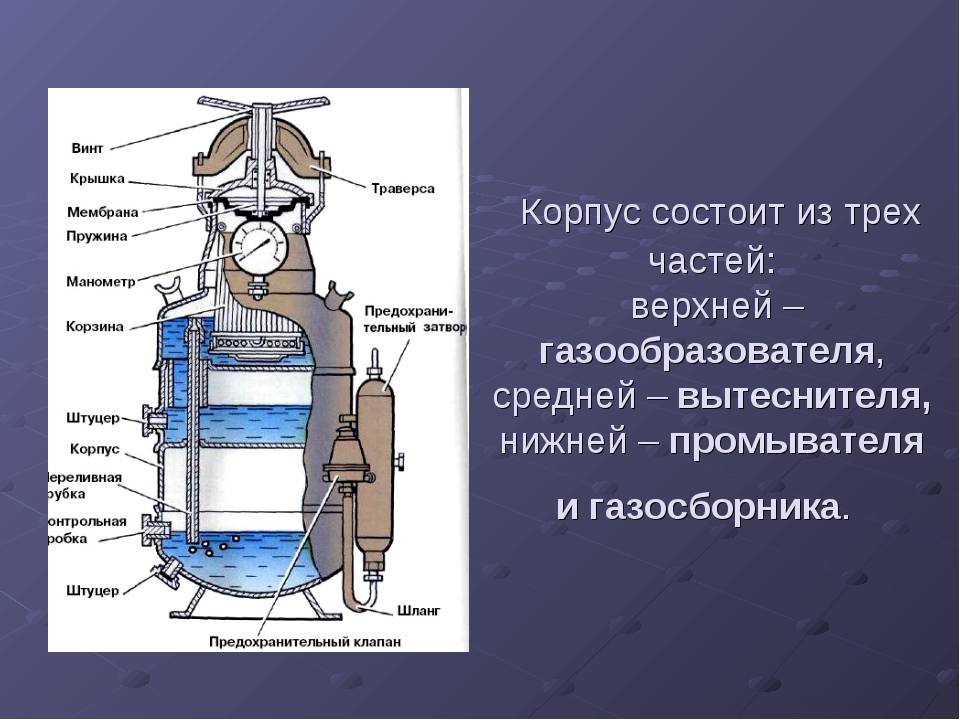

В общем заправка таких генераторов происходит следующим образом. Через горло устройства залить воду. Когда она попадает в переливную трубку, то переливается в промыватель. Переливная заглушка создана для контролирования заполнения. Карбид кальция загружается в специальную корзину. Прижимается специальной крышкой с мембраной. Закручивается винтом.

Устройство ацетиленового генератора

Важной частью любого такого газогенератора является предохранительная заглушка. Она защищает от поступления пламени при обратном ударе. А также не дает проникнуть внутрь аппарата воздуху из рабочей части агрегата

А также не дает проникнуть внутрь аппарата воздуху из рабочей части агрегата

Тем самым он предохраняет баллон от взрыва

А также не дает проникнуть внутрь аппарата воздуху из рабочей части агрегата. Тем самым он предохраняет баллон от взрыва.

Когда происходит обратный удар, образуется огонь внутри резака, и он расходится по шлангу внутрь баллона. Горящий газ после удара возвращается в шланг. Если нет предотвращающего поступление горящего газа затвора, он попадает в рабочий агрегат.

Обратные клапаны подразделяются на жидкостные или наполненные водой, и сухие, то есть механические. Клапаны, ключевую роль в которых играет вода изготовляются для ацетиленовых генераторов АСП 10.

Агрегат имеет форму цилиндра. В нем присутствует верхнее и нижнее дно. Нижнее дно имеет обратный клапан. Он изготовлен в виде емкости и обрезиненного клапана с колпачком. Колпачок не дает подыматься обратному клапану.

В верхней части такого затвора находится преграждающее пламя устройство, а в нижней – рассекатель. Этот цилиндр заполняется водой. А газ проходит, которой подходит по трубке, проходит через обратный клапан вверх. Там он проходит сквозь отражатель и уходит в резак или горелку через специальный кран.

Когда происходит обратный удар, срабатывает обратный клапан. Он падает вниз и не дает ацетилену проникнуть из генератора в затвор.

Самодельный генератор в работе

Огонь устраняется выбросом воды. За счет образовавшегося давления воду выбрасывает вверх. После срабатывания обратного клапана жидкость необходимо дополнять до уровня расходного клапана. Если будет недоставать воды, газ начнет поступать в атмосферу через затвор.

Конструкция ацетиленового генератора для «мокрого процесса» получения ацетилена немного изменена. На дне баллона помещается емкость с карбидом. В нее поставляется время от времени вода. Вода попадает туда через реторту. Верх баллона служит для сбора газа. Ацетилен подымается по трубе через слой воды прямо к точке отбора. Движением вверх он вытесняет воду вниз. Таким образом происходит постоянная подача карбида и образование газа. Такой способ считается наилучшим.

В смешанном типе генераторов заправка газом происходит следующим образом. К аппарату «мокрого процесса» добавлен вытеснитель. Он снижает уровень образования воды при выходе газа, тем самым процесс ацетиленообразования замедляется. Когда давление в баллоне понижается, уровень воды повышается. Вода снова поступает в камеры ацетиленообразования.

Недостаток такого аппарата в том, что при сильной зашлакованности, происходит смещение задвижки. В результате это смещение нельзя восстановить в нормальное положение. После него начинают происходить потери давления. Баллон приходится встряхивать постоянно.

![§ 41. ацетиленовые генераторы. водяные затворы [1979 рыбаков в.м. - сварка и резка металлов]](https://stankotk.ru/wp-content/uploads/a/2/d/a2dba69bbe3189f7afc8aa536e2fedc4.jpeg)