Конструкции машин полунепрерывного литья

В цветной металлургии для получения слитков (литых заготовок) в основном используют полунепрерывное литье. На машинах подобного типа через вертикально расположенный кристаллизатор скольжения отливают небольшой длины (2-7 м) слиток, который после окончания разливки разрезают на мерные длины. На таких машинах отливают слитки (заготовки) из алюминия и сплавов на его основе, магния и магниевых сплавов, сплавов на основе тяжелых металлов (меди и никеля), чистой меди и некоторых других сплавов, получая слитки круглого, квадратного и прямоугольного сечений, а также полые слитки.

В отечественной практике применяют машины полунепрерывного литья с тросовым, цепным, винтовым, реечным, валковым и гидравлическим приводами перемещения отливаемого слитка вниз. Машины с гидравлическим приводом применяются реже, а с перемещением слитка вращающимися валками (как на УНРС) — в основном на машинах непрерывной разливки.

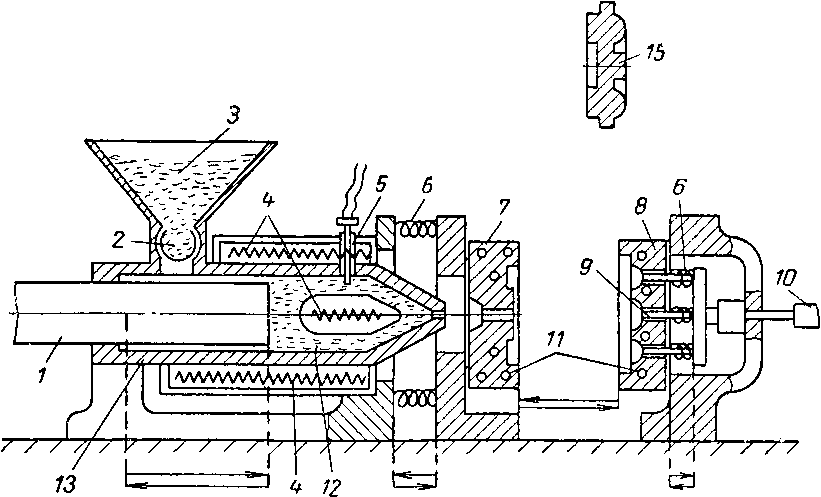

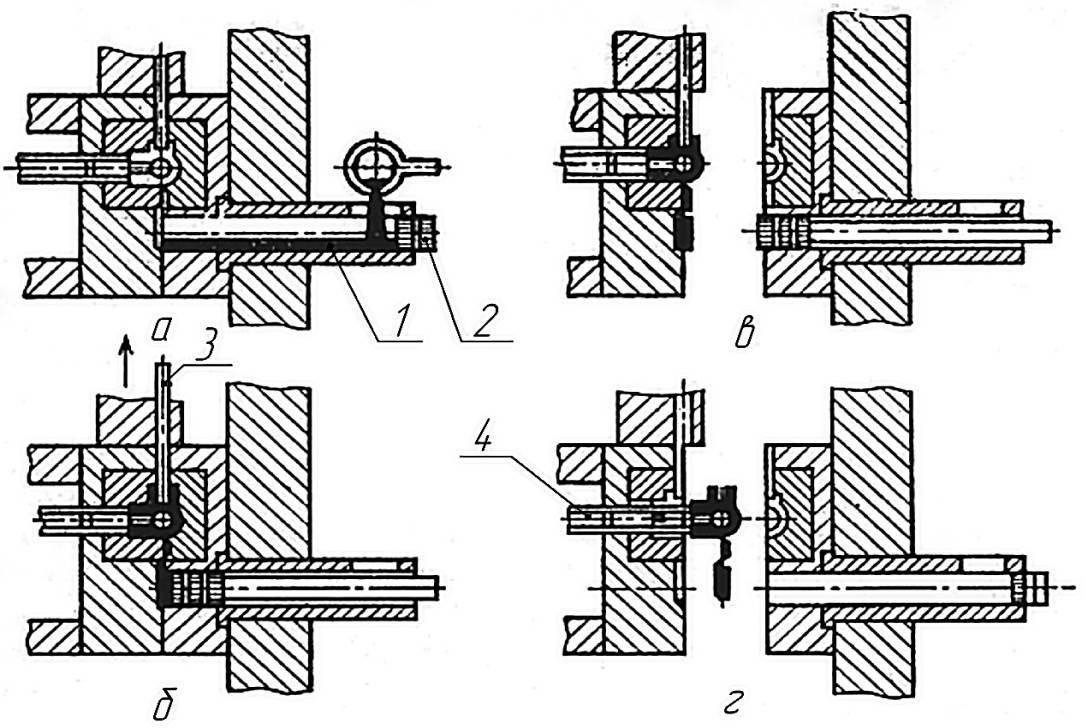

Схема машин с тросовым и цепным приводом, часто применяемых для литья легких сплавов показана на рисунки 1.

Рисунок 1 – Схема машин полунепрерывного литья с цепным (а) и тросовым (б) приводами

В машине первого типа с цепным приводом по вертикальным направляющим 6 перемещают горизонтальный стол 3 с затравкой (поддоном) 5 и слитком 2, вытягиваемым из кристаллизатора 1. Перемещение осуществляют с помощью цепей 14, причем масса стола частично уравновешивается контргрузом 15, а его горизонтальное положение обеспечивается двумя парами роликов (колес) 16. Электродвигатель 17 через клиноременную передачу, редуктор 19 и коническую зубчатую передачу 18 обеспечивает вращение зубчатой звездочки 13 и, тем самым перемещение стола 3 со слитком.

В машине второго типа с тросовым приводом стол (поддон) 3 с затравкой 5 и слитком перемещается по четырем направляющим 6; это перемещение обеспечивается при вращении барабанов 10 с помощью тросов (канатов) 11 и системы блоков 12. Вращение барабанов 10 с одной скоростью обеспечивает электродвигатель 7 через открытую зубчатую передачу 4 и червячный редуктор 9; другую скорость вращения барабана 10 обеспечивает электродвигатель 8 через клиноременную передачу и червячные редукторы 9 а и 9.

Машины с винтовым приводом часто применяются для литья слитков из тяжелых цветных металлов. Одна из конструкций подобных машин (двухвинтовая) схематически показана на рисунки 2.

Рисунок 2 – Схема вертикальной машины полунепрерывного литья с двухвинтовым приводом

В колодце 6 жестко установлены две вертикальные направляющие 5, по которым перемещается подвижный стол 3 машины с затравкой (поддоном) 2 и слитком 1, вытягиваемым из кристаллизатора (на рисунке не показан). Движение стола 3 обеспечивают два вертикальных ходовых винта 4, их вращение осуществляют от привода, расположенного на дне колодца.

У машин с гидравлическим приводом стол перемещают с помощью вертикального гидроцилиндра, расположенного соосно с кристаллизатором, при этом обычно не предусматривают вертикальных направляющих движения стола.

Машины полунепрерывной разливки делают одно- или многоручьевыми, когда на столе закреплено несколько затравок, тянущих слитки из нескольких кристаллизаторов.

О вредности для работников и внешней среде

Расплавленный металл является серьезной опасностью при разливке в формы. Работники, выполняющие задачи с расплавленным металлом или вблизи него, подвержены таким рискам, как соприкосновение с металлическими брызгами или воздействие электромагнитного излучения.

Некоторые из обстоятельств, которые могут увеличить риск появления брызг горячих металлов:

- Заправка печи из нечистого или влажного металлолома и сплавов.

- Использование влажных инструментов, пресс-форм или другого материала при касании расплавленного металла.

- Выливание или опрокидывание расплава в удерживающую печь или ковш, а также из ковша в формы.

- Воздействие инфракрасного и ультрафиолетового излучения.

Работающие, в числе которых могут быть лица с медицинскими имплантатами, суставами или вживленными приборами, должны осторожно перемещаться в зоне действия индукционной печи, поскольку магнитные поля процесса плавления могут вызвать заряд в металлическом имплантате. Опасные последствия для здоровья:. Опасные последствия для здоровья:

Опасные последствия для здоровья:

- Всплеск расплавленного металла и лучистого тепла во время процесса плавления и заливки могут привести к серьезным ожогам на теле;

- Искры из расплавленного металла могут также влиять на глаза. Уязвимость к инфракрасным и ультрафиолетовым лучам может привести к повреждению глаз, включая катаракту.

Существует несколько мер и вариантов, которые могут быть приняты отдельно или в сочетании, чтобы предотвратить или свести к минимуму риски, связанные с обращением с расплавленным металлом в литейных цехах. Риски, связанные с расплавленным металлом, могут быть уменьшены или сведены к минимуму с помощью механического контроля. Для охраны труда рабочих от брызг расплавленного металла и электромагнитного излучения следует использовать барьеры и другое защитное покрытие.

Административный контроль включает разработку и применение безопасных методов работы и процедур. Некоторые из распространенных примеров мер административного контроля:

- Хранение всех горючих материалов и летучих жидкостей в безопасном месте от областей плавления и заливки.

- Расплавленный металл не должен контактировать с водой или другими жидкостями. Все узлы оборудования, которые могут соприкасаться с расплавленным металлом, должны быть полностью сухими.

- Запрещается ношение синтетической одежды во время нахождения в зоне действия плавильной печи.

- Обязательное применение средств индивидуальной защиты: теплостойкой защитной одежды, обуви, рукавиц, защитных масок, фартуков, применение ультрафиолетовых и инфракрасных очков.

При проектировании нового литейного производства обязателен расчёт выбросов в атмосферу.

анизотропия – различие в свойствах материала по разным координатным направлениям

14.11.2018

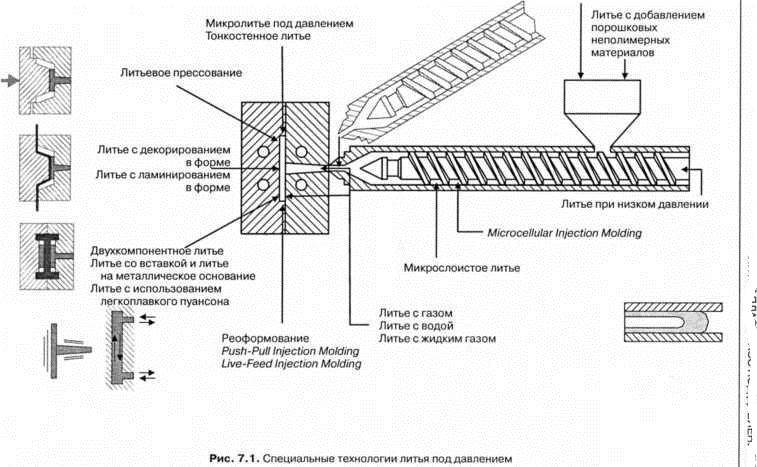

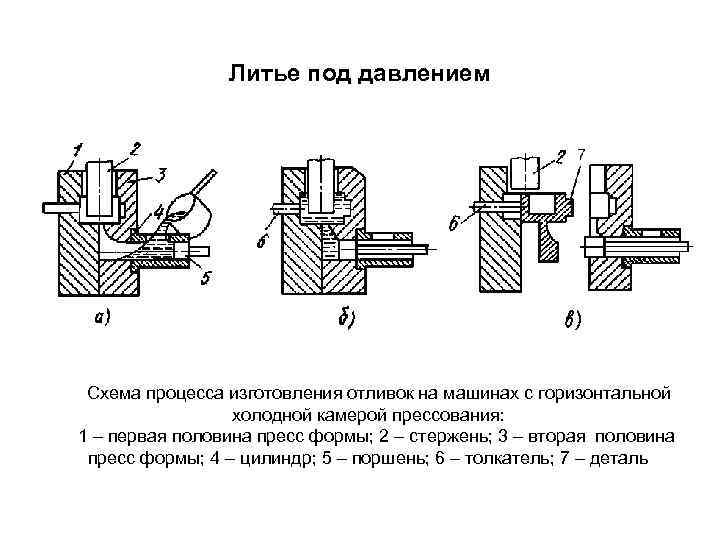

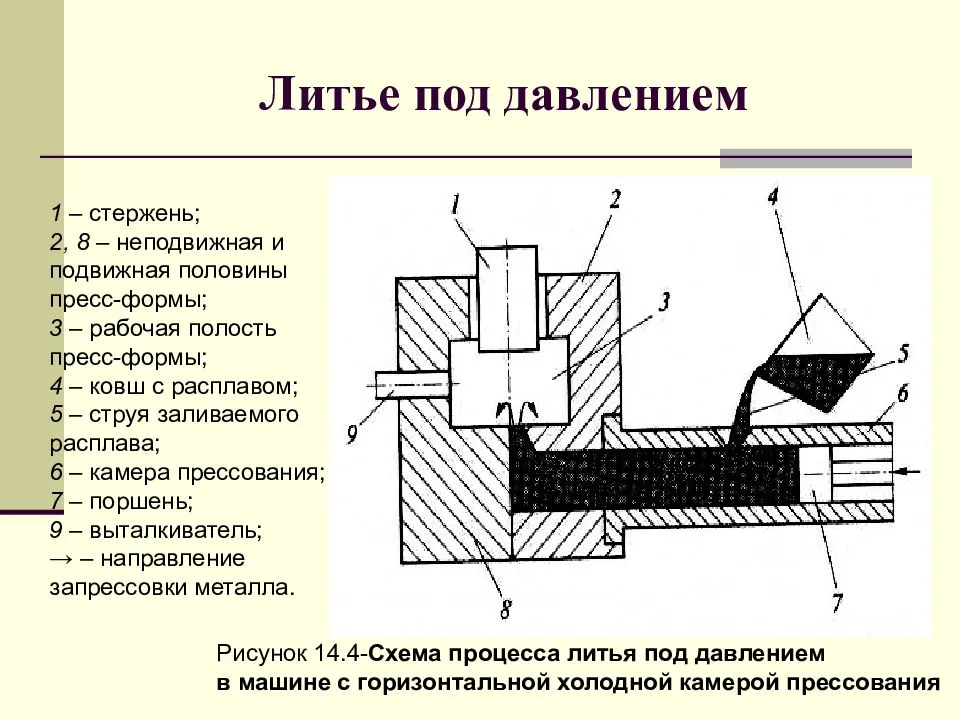

Описание технологии и суть литья под давлением

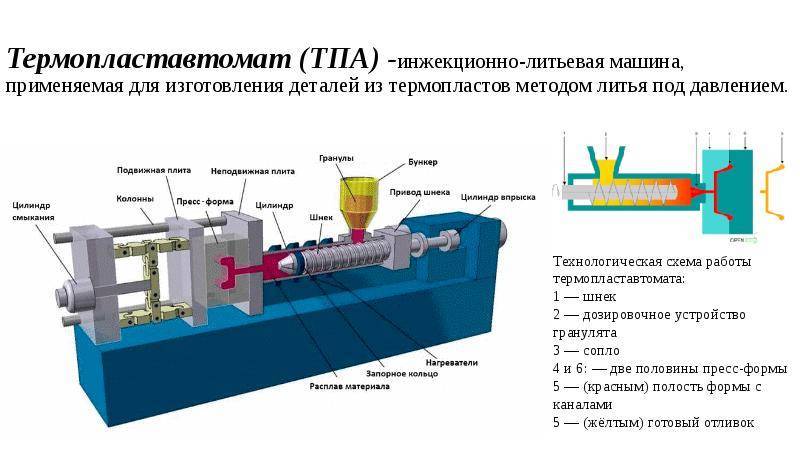

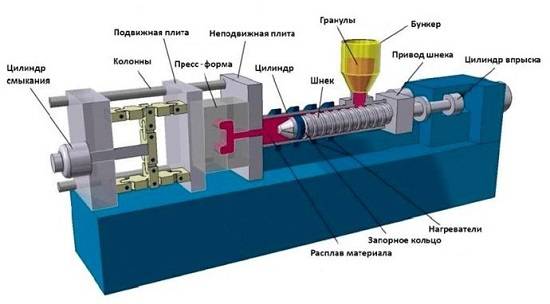

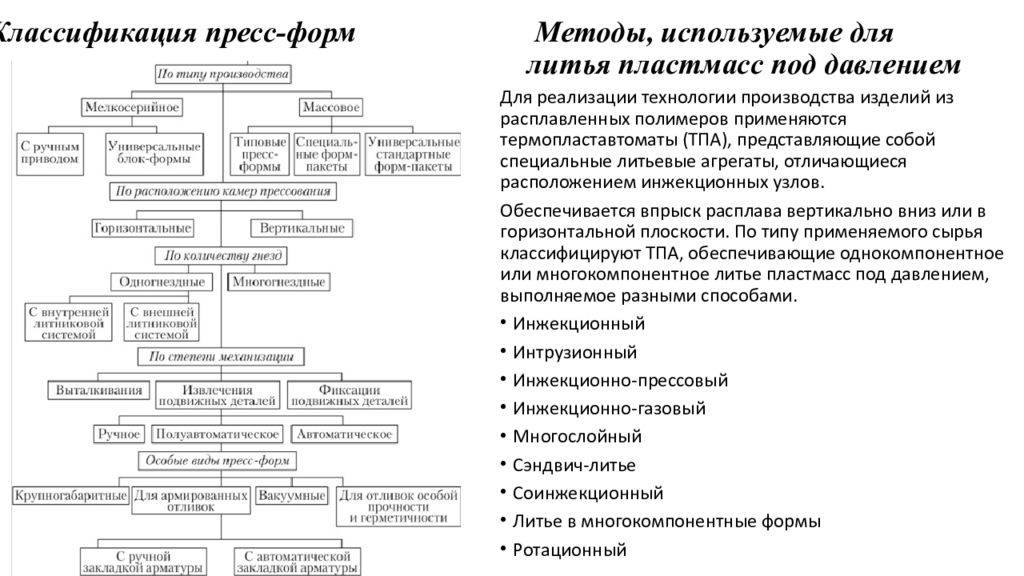

Литье пластиковых изделий под давлением – технология, позволяющая добиться высокой точности получаемых элементов вне зависимости от сложности конфигурации и других конструктивных параметров.

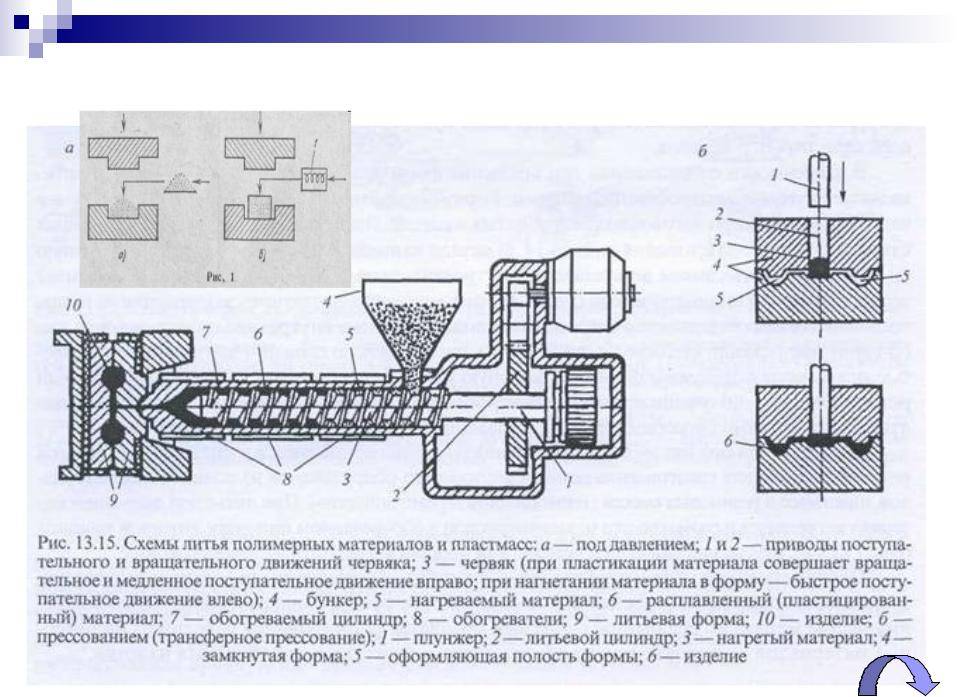

Технологический процесс представляет собой отдельный вид переработки исходного сырья, которое расплавляется до необходимой консистенции и впрыскивается под определенным давлением в специальную пресс-форму, где затем происходит охлаждение состава.

Как происходит сам процесс? Если применить условную схему этапов технологии, то они выглядят примерно так:

- подготовительная стадия. На этом этапе разрабатывается рецептура будущего состава, рассчитываются пропорции материалов, которые будут составлять исходное сырье. В зависимости от свойств, которыми должно будет обладать конечное вещество, состав и массовые доли компонентов будут различаться. На этой стадии происходит добавление красителей, сушка и смешивание всех ингредиентов будущего сырья;

- наладка оборудования. Специальные автоматы для литья пластика настраиваются операторами, в них вводятся программы литья и происходит закрепление пресс-форм;

- этап загрузки. В это время происходит загрузка в бункеры заранее подготовленного сырья в необходимом объеме для осуществления литья;

- процесс отливки. Прежде, чем сырье сможет поступать в пресс-форму по специальным каналам (литниках), его необходимо нагреть до необходимой температуры. После этого, методом прямого впрыска под давлением масса попадает в форму и быстро ее заполняет;

- завершающий этап. После заполнения формы, пластик начинает остывать. Сначала температура массы снижается в области стенок, а затем и по всему объему. Происходит кристаллизация. Затем готовое изделие извлекается из автомата и проходит дальнейшую механическую обработку, где освобождается от остаточных элементов литья.

Приведенные стадии далеко не полностью описывают подробности, а лишь дают поверхностное представление о том, что такое литье пластиков.

Покрытия и стандарты SPI

Изделия, изготовленные литьём под давлением, как правило не подлежат дальнейшей обработке, но сама форма может обладать покрытием. Таким образом можно достичь определённых эстетических (например, матовая или зеркальная поверхность) или технических (например, конкретная грубость поверхности или определённый допуск) параметров.

Общество Пластмассовой Промышленности (Society of Plastics Industry SPI) (ныне — Plastics Industry Association (PLASTICS), прим.пер.) применяет ряд стандартных процедур, которые приводят к различным видам покрытия изделий.

| Покрытие | Описание | Применение |

|---|---|---|

| Глянцевое покрытие. Стандарты SPI: A-1, A-2, A-3 | Форма шлифуется и затем полируется алмазным шлифовальным кругом. В результате изделия обладают зеркальной поверхностью | Применяется для изделий, требующих максимально гладкой поверхности из эстетических или функциональных соображений (Ra < 0,10 μm) |

| Полуглянцевое покрытие. Стандарты SPI: B-1, B-2, B-3 | Форма шлифуется мелкозернистым шлифовальным кругом. В результате изделия обладают гладко обработанной поверхностью | Применяется для изделий, требующих эстетичного внешнего вида, но без излишнего глянца |

| Матовое покрытие.Стандарты SPI: C-1, C-2, C-3 | Форма шлифуется мелкозернистой каменной мукой, убирающей следы машинной обработки | Подходит для изделий с низкими требованиями к эстетичности, но в тех случаях, когда наличие следов машинной обработки недопустимо |

| Офактуренное покрытие. Стандарты SPI: D-1, D-2, D-3 | Форма шлифуется сначала мелкозернистой каменной мукой, затем пескоструйной обработкой, что приводит к появлению фактуры | Подходит для изделий, требующих матовости покрытия |

| Машинная обработка | Поверхность формы обрабатывается выбранным токарем способом. Могут оставаться следы машинной обработки | Подходит для некосметических, промышленных изделий или скрытых компонентов |

Ротационная формовка

Ротационная формовка – это довольно простой техпроцесс, имеющий ряд преимуществ, который позволяет занимать этой технологии одно из лидирующих мест на рынке переработки пластмасс.

Такая обработка пластмассы позволяет:

- Выполнять литье полых деталей.

- Производить детали с объемом более 35 кубометров.

- Выполнять детали сложно формы и при этом изменять толщину стенки без изменения формы детали.

- Возможность армирования пластмассовых изделий металлическими деталями.

- Конструкция машины позволяет одновременно производить несколько деталей.

- Конструкция отливаемых деталей может содержать в своем составе клапана, резьбовые соединения и пр.

Процесс ротационного литья состоит из нескольких этапов.

- Приготовленный (просушенный) полимер загружают в форму. Как правило, для ротационной формовки применяют полиэтилен низкого давления.

- Придание формы изделию в камере нагрева. Камера вращается в двух плоскостях со скоростью 10 оборотов в минуту. Полимер становиться жидким и равномерно распределяется по форме.

По истечении времени, определенного технологическим процессом, на камеру нагрева подают охлаждение. Для этого применяют техническую воду или принудительный обдув воздухом. Между тем вращение продолжается до того момента, пока пластик не застынет. Готовое изделие можно доставать только после того, как изделие остынет и примет окончательную форму.

Изделия ротационной формовки

Методом ротационного литья производят канистры, контейнеры, лодки многую другую продукцию, которая может быть использована и в быту, и в промышленности.Особенности производства некоторых изделийРотационное литье широко применяют при производстве емкость для жидкостей как воды, так и технических составов. Для производства такой продукции применяют полиэтилен низкого давления (ПНД). Размеры производимых изделий ограничены только размерами самой машины.

Своеобразный мировой рекорд установлен в США, где за одну операцию была изготовлена емкость, вмещающая 151 тысячу литров жидкости.

Принцип ротационного формования

С помощью ротационного литья производят емкости и компоненты, используемые в системах подачи питьевой и технической воды. Дренажных устройствах, системах подачи сыпучих грузов и пр.

Обработка полиуретана на устройствах ротационного литья

Полиуретан применяют во многих машинах и устройствах, его широко применяют в обувной промышленности, при производстве узлов качения и пр. Для обработки полиуретана применяют несколько методов литья. Один из них это ротационное литье полиуретана.Ротационный метод обработки полиуретана позволяет покрывать детали до 8-ми метров в длину и 2-х метров в диаметре. Такой способ нанесения покрытия называют гуммированием. Его твердость составляет 60 – 70 ед. по Шору.

Для гуммирования валов нет необходимости в использовании каких-либо форм. Для нанесения полиуретана применяют специальные дозаторы, подающие материал непосредственно на поверхность вала. Процесс не требует дополнительного нагрева. Использование ротационного метода литья резины – это процесс малоотходен, не требует большого количества электричества. Кстати, для процесса нанесения резины можно использовать модернизированный токарный станок.Ротационное оборудование, как правило, оснащается компьютером, который регулирует вращение барабана, скорость подачи смеси и параметры подачи. Полиуретан подается на вал в виде ленты определенной толщины и поэтому возможно потребуется не один проход подающей головки вдоль детали.

Основной инструмент в литейном производстве

Литейная оснастка – это модели (шаблоны), опоки и формы. Что такое опока? Это полость, куда заливается расплавленный металл. Шаблон представляет собой реплику объекта, подлежащего литью, и используется для формирования отливки. Модели могут быть изготовлены из древесины, металла или пластмассы. Основными этапами получения оснастки являются:

- Получение полости;

- Размерная обработка элементов;

- Разработка и установка механизмов зажима.

Формы разрабатывают с учётом усадки металла, для чего предусматривают компенсаторы. Стенки форм имеют конические участки для облегчения выталкивания из них готового изделия. Полые отливки создаются с использованием стержня — дополнительного объёма песка или металла, который образует внутренние отверстия и проходы в отливке. Каждый стержень помещают в форму до заливки. Для облегчения выемки застывшей отливки из формы используют противопригарные покрытия.

Существует два различных типа литейных форм: одно- и многоразовые.

Изготовление модельной оснастки многоразового применения обычно производится из металла, одноразового – из песка. Для облегчения складирования и применения всегда выполняется маркировка кокилей.

После того, как подготовка формовочных песков завершена, песок размещается вокруг модели. Затем образец удаляют, стержни устанавливают на место, после чего производят заливку расплава. Конструктивные особенности инструментов для литья оптимизируются для различных металлов и уровней сложности полости.

Стоимость некоторых видов литейного оборудования и оснастки представлена в таблице:

Источник https://otlivka.info/articles/oborudovanie-dlya-litejnogo-proizvodstva/

Источник https://stankiexpert.ru/spravochnik/litejjnoe-proizvodstvo/vidy-litya.html

Источник https://fabricators.ru/article/sovremennoe-liteynoe-proizvodstvo

Непрерывное литье

Получение слитков и других изделий, во время перемещения расплава вдоль зон заливки и остывания называют непрерывным литьем. При этом сама литьевая форма может оставаться неподвижной или совершать определенные перемещения.

https://youtube.com/watch?v=lK3A_eyCXyo

Такой вид разлива металла позволяет получать отливки неограниченной длины. Но на самом деле длина отливок напрямую зависит от размеров производственного помещения. Качество получаемого металла напрямую зависит от равномерности скорости перемещения и разлива расплавленного металла, времени кристаллизации и вида удаления отливки. Для ускорения процесса кристаллизации применяют водяное охлаждение. Еще одно преимущество непрерывной разливки металла – это небольшое количество отходов, получаемых во время работы. Кроме того, эта технология разливки металла позволяет снизить трудоемкость процесса и уменьшить количество необходимо оснастки и инструмента.

Распространенное использование для литья под давлением

Литье под давлением обычно используется для изготовления больших объемов нестандартных пластиковых деталей. Большие термопластавтоматы могут формовать детали автомобилей. Оборудование меньшего размера может производить очень точные пластиковые детали для хирургических операций. Кроме того, существует множество типов пластических смол и добавок, которые можно использовать в процессе литья под давлением, что увеличивает его гибкость для дизайнеров и инженеров.

Формы для литья под давлением, которые обычно изготавливаются из стали или алюминия, имеют высокую стоимость. Однако стоимость одной детали очень экономична, если вам нужно несколько тысяч деталей в год.

При литье под давлением на оснастку обычно уходит 12–16 недель, а на производство еще до четырех недель.

Выдувное формование

Выдувное формование – это метод изготовления полых тонкостенных пластиковых деталей на заказ. Он в основном используется для изготовления изделий с однородной толщиной стенок и там, где важна форма. Процесс основан на том же принципе, что и выдувание стекла.

Выдувные машины нагревают пластик и впрыскивают воздух, надувая горячий пластик, как воздушный шар. Пластик выдувается в форму и по мере расширения прижимается к стенкам формы, принимая ее форму. После того, как пластиковый «баллон» заполнит форму, он охлаждается и затвердевает, и деталь выталкивается. Весь процесс занимает менее двух минут, поэтому в среднем за 12 часов в день можно произвести около 1440 изделий.

Распространенное применение выдувного формования

Процесс выдувного формования в большинстве случаев используется для изготовления бутылок, пластиковых бочек и топливных баков. Если вам нужно сто тысяч пластиковых бутылок, этот процесс для вас. Выдувное формование является быстрым и экономичным, поскольку сама форма стоит меньше, чем литье под давлением, но больше, чем ротационное формование иногда в 6-7 раз дороже, чем инструмент для роторного формования.

Компрессионное формование

Нагретый пластик помещают на одну половину нагретой формы, а затем прессуют второй половинкой. Обычно пластик поставляется в листах, но может быть и другой формы. После того, как пластик получил нужную форму, форму и саму деталь охлаждают, обрезают и извлекают из формы.

Распространенное использование компрессионного формования

Лучшее применение компрессионного формования – замена металлических деталей пластиковыми. В основном данная технология используется для мелких деталей и продуктов в очень больших объемах. В автомобильной промышленности широко используется компрессионное формование, поскольку конечные продукты очень прочны и долговечны.

Первоначальная стоимость пресс-формы довольно велика и зависит, среди прочего, от нескольких факторов, включая количество полостей, размер и сложность деталей. Но стоимость каждой отдельной детали низка на больших объемах производства.

Экструзионное формование

Экструзионное формование аналогично литью под давлением, за исключением того, что получают длинную непрерывную форму. Еще одно отличие экструзионного формования заключается в том, что в этом процессе используется «штамп», а не «пресс-форма».

Экструдированные детали изготавливаются путем выдавливания горячего сырья через специальный штамп.

В то время как другие формы формования используют экструзию для получения пластиковых смол в пресс-форме, в этом процессе расплавленный пластик экструдируется непосредственно в пресс-форму.

Распространенное использование экструзионного формования

Детали из экструзии имеют фиксированный профиль поперечного сечения. Примеры экструдированных продуктов включают трубы из ПВХ, соломинки и шланги. Детали не обязательно должны быть круглыми, но они должны иметь одинаковую форму по длине детали.

Стоимость экструзионного формования относительно невысока по сравнению с другими процессами формования из-за простоты штампа и самих машин.

Однако природа процесса экструзионного формования ограничивает виды продуктов, которые могут быть изготовлены с помощью этой технологии.

Литье пластмассы в домашних условиях

Перед началом процесса необходимо подготовить площадь. Для такого оборудования, как мини ТПА отлично подойдет стол. Этот агрегат весит около 50 кг. Для такого станка потребуется 20% от максимальной электроэнергии за 10 часов работы.

К примеру, если мощность составляет 1,7 кВт, то за 10 часов потребуется 3,4 кВт. Станок предназначен для работы на одного человека. В процессе литья пластмассовых изделий необходимо выполнять все нормы техники безопасности и санитарии промышленности.

Чтобы произвести одно изделие, потребуется 40 секунд, то есть за час специалисты могут изготовить около 100 деталей.

Кроме этого, потребуется еще и дополнительное оборудование – это дробилка.

Мини-станок для литья пластмасс вводит массу сразу в деталь. Если полностью следовать инструкции и соблюдать все правила литья брака практически не бывает.

Часто мастера начинают домашнее производство с применения термопластов – материал непростой, требует к себе щепетильного отношения. Литье из этого материала подразумевает использование нескольких подготовительных этапов:

- тремопласт необходимо очисть от верхних слоев загрязнения;

- начинать плавление необходимо с небольших температур, повышая градусы на равное количество;

- для остывания формы необходимо применять резкий перепад температур.

Работать с таким материалом сложно, поэтому в домашних условиях лучше нанять помощника. Такое решение поможет равномерно провести все операции на станке, а также своевременно охладить изделие, не сломав стандартной формы.

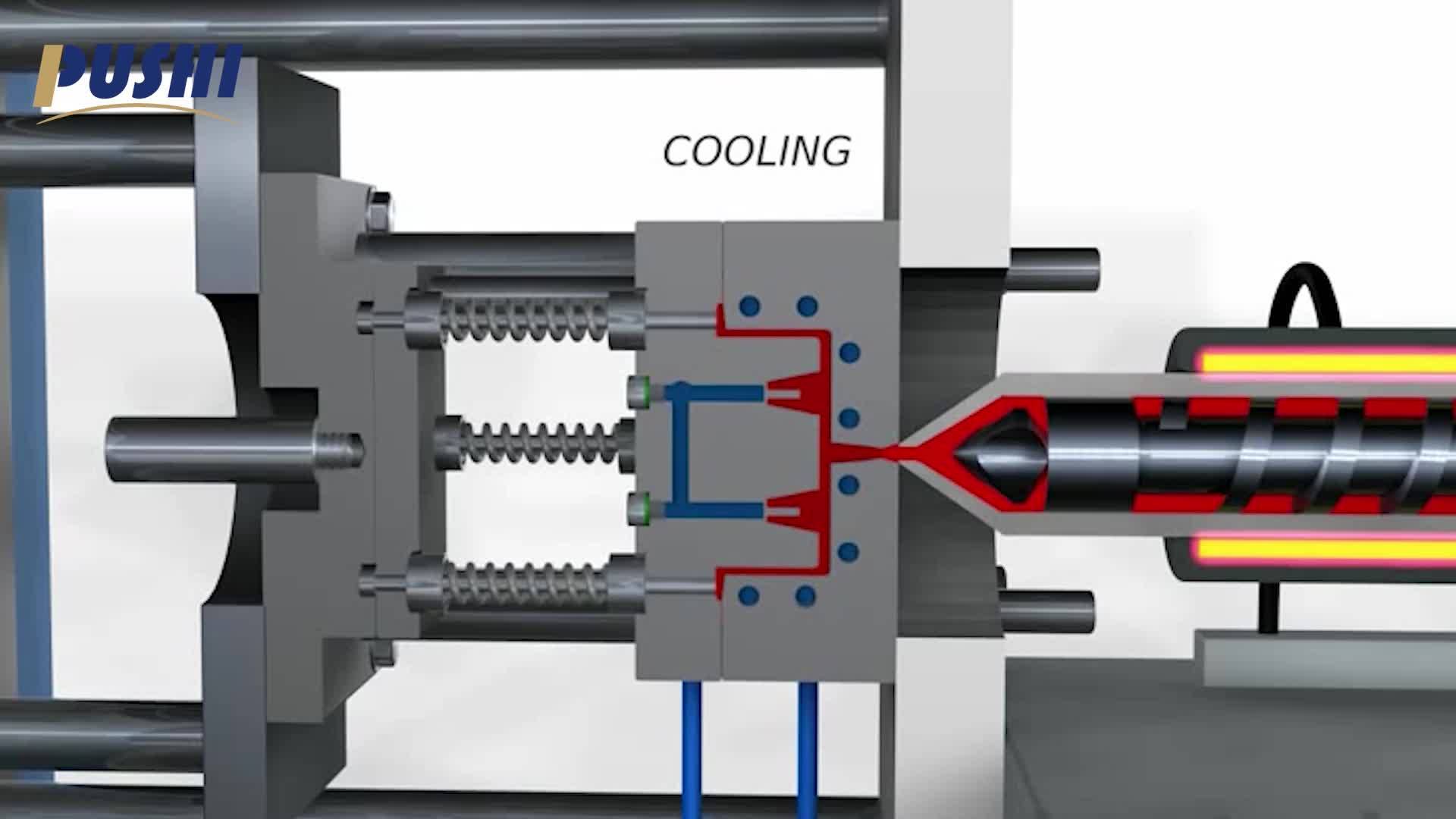

Специфика операции

Литье под давлением должно осуществляться строго в соответствии с выбранной технологией. При этом особое значение имеет точное соблюдение временного и температурного режимов. Это, в частности, касается завершающего этапа производства – кристаллизации. Литье под давлением осуществляется с использованием разного количества заготовок. Их число будет зависеть от производственного плана предприятия, а также ассортимента продукции. После подачи сырья съем готового изделия осуществляется системой выталкивания. Регулирование температуры осуществляется обычно водой. Она подается в каналы охлаждения.

Коробление

Коробление представляет собой отклонение поверхности изделия от базовой плоскости.

Коробление возникает по нескольким причинам.

Во-первых, коробление возникает в результате релаксации ориентации, возникающей при заполнении формы. Неравномерное охлаждение отдельных участков формы еще более увеличивает коробление изделий, т.к. степень снижения ориентации в этих участках различна.

Причиной коробления может быть разная скорость кристаллизации на различных участках изделия. Разная скорость кристаллизации при охлаждении возникает из-за разницы в скоростях охлаждения разных участков изделия.

Причиной коробления так же может быть разница в термическом изменении размеров отдельных участков изделия при охлаждении из-за разной скорости охлаждения этих участков.

Коробление недопустимо при выпуске технических деталей и автомобильных компонентов при литье под давлением полиамида. Для уменьшения коробления изделия следует стремиться обеспечить температурную однородность охлаждения. Для этого должно быть обеспечено равенство температур обеих половинок формы и однородность температурного поля по всей поверхности половинок формы.

Коробление зависит от следующих технологических параметров: температуры литья Тл, температуры формы Тф, давления литья Рл, продолжительности операций цикла (время выдержки под давлением tвпд, общая продолжительность цикла tц). Коробление зависит от расположения впуска.

Снижению коробления способствует увеличение времени выдержки материала в форме под давлением tвпд и времени охлаждения tохл (общей продолжительности цикла tц), т.к. в форме (где конфигурация изделия зафиксирована) полнее протекает кристаллизация и в большей степени снижается ориентация.

Коробление уменьшается с понижением температуры материала Тл и температуры формы Тф.

Снижению коробления способствует уменьшение давления литья Рл и увеличение объемной скорости впрыска Q, т.к. уменьшается ориентация, возникающая при заполнении формы (см. раздел “Ориентация и внутренние напряжения”).

Снижению коробления способствует применение режимов формования со сбросом давления (см. раздел “Режимы со сбросом давления”).