Как правильно проверять токарный станок

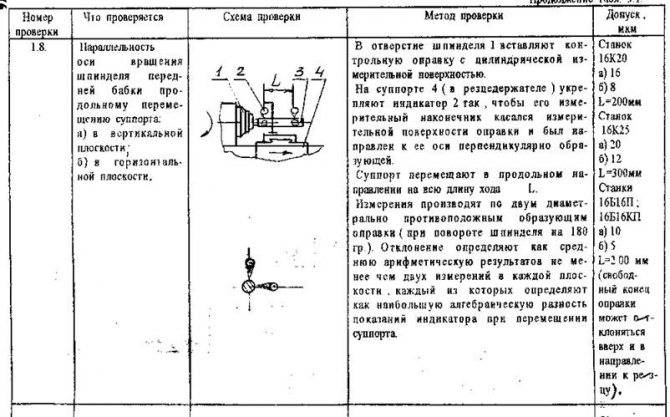

Качество проверки во многом зависит от того, насколько правильно оборудование установлено на испытательном стенде. Устанавливать станок необходимо строго следуя чертежу. Наиболее популярным и надежным способом является установка агрегата на несколько опор (более трех). Все подвижные узлы и элементы должны быть установлены в среднее положение.

Качество изготавливаемых изделий зависит от геометрической точности оборудования. Поэтому устанавливать заготовку нужно на геометрически правильную поверхность.

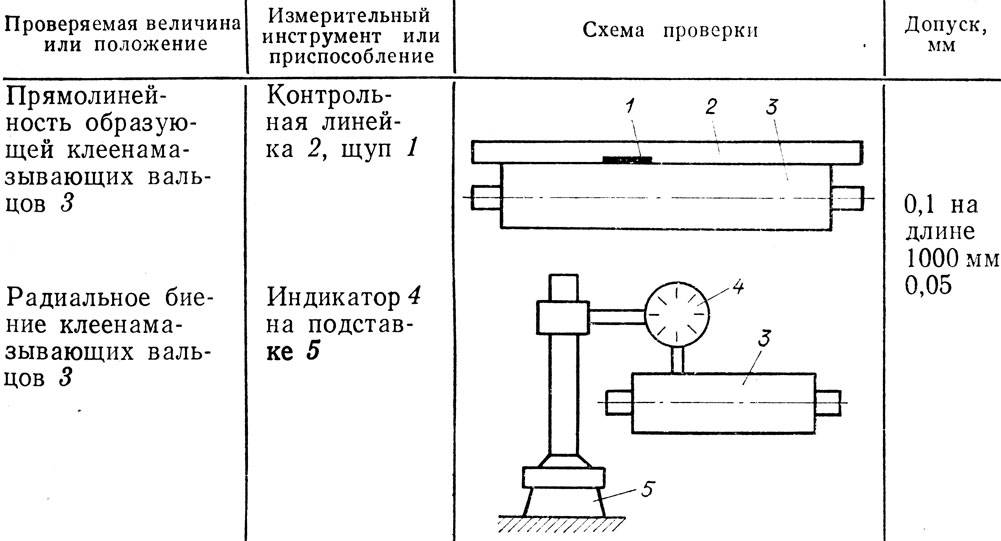

Чтобы определить степень износа линейка устанавливается по очереди на каждую направляющую станка. После чего при помощи щупа нужно измерить зазор между линейкой и направляющей. ГОСТ определяет максимально допустимое значение этого зазора – не более 0,02 мм. При большем отклонении обрабатываемые детали могут иметь недопустимую погрешность на выходе.

Точность во многом зависит и от горизонтальности направляющих станка. Этот показатель измеряется при помощи специального уровня. Предельное отклонение должно быть не более 0,05 мм.

При проверке оборудования на исправность обращайте внимание на все вращающиеся детали. Их движение должно осуществляться строго по оси, биение во время вращения недопустимо

Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора

При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента

Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора. При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента.

Во время проверки оборудования важно определить также точность шага винта. Для определения погрешности и отклонения имеется специальная методика:. Читать также: Столы для гаража своими руками

Читать также: Столы для гаража своими руками

Читать также: Столы для гаража своими руками

в бабки станка устанавливается оправка;

на нее фиксируется цилиндрическая гайка с пазом;

в паз гайки фиксируется державка с индикатором, который должен упереться в торец гайки;

аппарат нужно настроить на резьбовой шаг;

в процессе работы индикатор фиксирует погрешность.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Точность металлорежущих станков определяется тремя группами показателей: показатели, характеризующие точность обработки образцов-изделий; показатели, характеризующие геометрическую точность станков; дополнительные показатели.

1.2. К показателям, характеризующим точность обработки образцов-изделий, относятся: точность геометрических форм и расположения обработанных поверхностей образцов-изделий; постоянство размеров партии образцов-изделий; шероховатость обработанных поверхностей образцов-изделий.

1.3. К показателям, характеризующим геометрическую точность станка, относятся: точность баз для установки заготовки и инструмента; точность траекторий перемещений рабочих органов станка, несущих заготовку и инструмент; точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих заготовку и инструмент, относительно друг друга и относительно баз; точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка, несущих заготовку и инструмент; точность делительных и установочных перемещений рабочих органов станка; точность координатных перемещений (позиционирования) рабочих органов станка, несущих заготовку и инструмент; стабильность некоторых параметров при многократности повторений проверки, например, точность подвода на жесткий упор, точность малых перемещений подвода.

1.4. К дополнительным показателям точности станка относятся способность сохранения взаимного расположения рабочих органов станка, несущих заготовку и инструмент, при условии: приложения внешней нагрузки (показатели жесткости); воздействия тепла, возникающего при работе станка на холостом ходу; колебаний станка, возникающих при работе станка на холостом ходу. (Измененная редакция, Изм. N 2).

1.5. Объем испытаний станков на точность должен быть минимальным, но достаточным для получения необходимой достоверности результатов испытаний и оценки точности станка.

1.6. При выборе проверяемых параметров точности следует отдавать предпочтение наиболее значимым из них, с учетом степени воспроизводимости результатов измерения, стабильности и точности измерения.

1.7. Перечень показателей точности станков определяется стандартами на нормы точности станков конкретных типов и техническими условиями.

1.8. Нормы точности станка после среднего и капитального ремонта должны соответствовать требованиям стандартов и технических условий, действовавших в период изготовления станка.

1.9. Классификация станков по точности

1.9.1. Устанавливаются пять классов точности станков по абсолютной системе классификации, обозначаемые в порядке возрастания уровня точности: Н, П, В, А и С. Разделение станков на классы точности проводится по типам станков, исходя из требований к точности обработки. К одному классу точности должны относиться станки, обеспечивающие одинаковую точность обработки соответствующих по форме и размерам поверхностей образцов-изделий. Для отдельных типов станков, предназначенных только для обдирочных работ, классы точности не устанавливаются. (Измененная редакция, Изм. N 1, 3).

1.9.2. Значения допусков показателей точности при переходе от одного класса точности к другому принимаются предпочтительно по геометрическому ряду со знаменателем 1,6. Для конкретных показателей геометрической точности допускается принимать другие значения от 1,0 до 2,0. (Измененная редакция, Изм. N 3).

1.9.3. Классы точности для отдельных типов станков должны устанавливаться в стандартах на нормы точности этих типов станков, а при отсутствии стандартов — в технических условиях на станки.

1.9.4. (Исключен, Изм. N 3).

Это интересно: Профессия токарь — описание, код специальности, вредность

Установка и смена инструмента

Установку инструментов производить при полном останове станка, остерегаясь порезов рук о режущие кромки. Следить за надежностью и прочностью его крепления, а также за центрированием. Смену инструмента без остановки станка производить только при наличии специального быстросменного патрона.

Жестко и прочно закрепить режущий и вспомогательный инструменты. Следить за тем, чтобы хвостовики инструментов и оправок были тщательно пригнаны к конусу шпинделя. Перед установкой инструмента осмотреть и протереть посадочные поверхности. Забоины на этих поверхностях не допускаются.

При закреплении в сверлильном патроне инструмента конец его хвостовика должен упираться в дно гнезда патрона.

При нарезании резьб метчиками, особенно в глухих отверстиях, необходимо закрепить инструмент в предохранительном патроне.

Техническое обслуживание шпинделя.

Своевременное и регулярное проведение ТО шпинделя существенно уменьшает вероятность поломки, спасает его запчасти от износа раньше времени и позволяет предупредить более серьезные неисправности.

У каждого производителя станка в документации есть график проведения ТО. В большинстве случаев для шпинделей он разделяется на следующие:

- Ежедневное ТО (включает в себя проверку уровня и тока масла);

- Еженедельное ТО (Очистка инструмента его фиксаторов и конуса. Проверка уровня масла в емкости для масляного тумана, если таковая имеется.);

- Ежемесячное или через каждые триста часов (Проверка уровня масла в гидравлической станции и охлаждающей жидкости в холодильнике);

- Полугодовое или через каждые 1800 ч. работы (замена фильтрующего элемента воздушного фильтра. Измерение усилия зажима и в случае необходимости чистка и смазка цанги зажима);

- Ежегодное или через каждые 3600 ч. эксплуатации (Замена фильтрующего элемента масляного фильтра. В случае надобности заменить охлаждающую жидкость холодильника);

Испытание мостовых кранов.

Испытания осуществляются в полном объеме, предусмотренном Правилами технического освидетельствования подъемно-транспортного оборудования, которые заключаются в осмотре, статическом и динамическом испытании, проводимом в соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов.

Перед началом испытания проводят осмотр состояния металлоконструкций крана, проверяя сварные и заклепочные соединения на отсутствие трещин, деформаций, уменьшения толщины стенок вследствие коррозии. Выполняют регулирование механизмов, электрооборудования, приборов безопасности, тормозов, аппаратуры управления, сигнализации и освещения.

Испытание кранов начинают с проверки работы каждого механизма в отдельности.

Испытание механизмов подъемного крана проводят дважды: до закрепления каната и после установки механизма подъема. При испытании проверяют срабатывание концевых переключателей и блокировку механизма, а также срабатывание аварийного выключателя.

Испытание тележки мостового крана сводится к трехкратному ее перемещению, подъему и опусканию грузоподъемного крюка с минимальной и максимальной скоростями.

Испытание механизма передвижения крана проводят при двукратном его перемещении по участку, длина которого составляет не менее трех базовых расстояний между катками мостового крана.

Перемещение ходовых колес тележки и крана по направляющим рельсам должно происходить без перекоса и заедания.

Если по результатам испытаний мостовой кран соответствует требованиям, изложенным в Правилах эксплуатации, то приступают к регулированию его узлов.

Испытание тормозных устройств мостового крана тесно связано с их регулированием таким образом, чтобы при срабатывании устройства тормозной путь крана соответствовал скорости его передвижения.

Скорость передвижения

крана, м/мин………………………………………. 40 55 70 85 100

Тормозной путь крана, м…………………….. 0,4 0,7 1,2 1,75 2,5

После проведения испытаний отдельных механизмов крана и регулирования тормозных устройств переходят к испытанию крана на холостом ходу.

Испытание на холостом ходу начинают с проверки прочности крана и отдельных его элементов, для чего проводят статические и динамические испытания. Статические испытания проводят под нагрузкой, превышающей номинальную в 1,25 раза.

Кран устанавливают над опорами подкрановых путей, при этом его грузовая тележка должна находиться в положении, при котором прогиб моста крана будет наибольшим. Испытание заключается в том, что закрепляют на грузовом крюке груз номинальной массы и, поднимая его на высоту 200…300 мм, выдерживают в таком положении в течение 10 мин. После снятия груза определяют наличие или отсутствие остаточных деформаций моста крана. При наличии деформаций подкрановые пути заменяют профилем большего размера из нормального ряда размеров или устанавливают под них дополнительную опору. При отсутствии остаточных деформаций моста крана переходят к динамическим испытаниям.

При динамических испытаниях проверяют работу каждого механизма крана в отдельности при нагрузке, превышающей номинальную на 10%. При этом необходимо, чтобы за время испытания каждый механизм совершил три цикла движения.

На заключительном этапе испытания проверяют работу мостового крана при одновременном движении всех его механизмов.

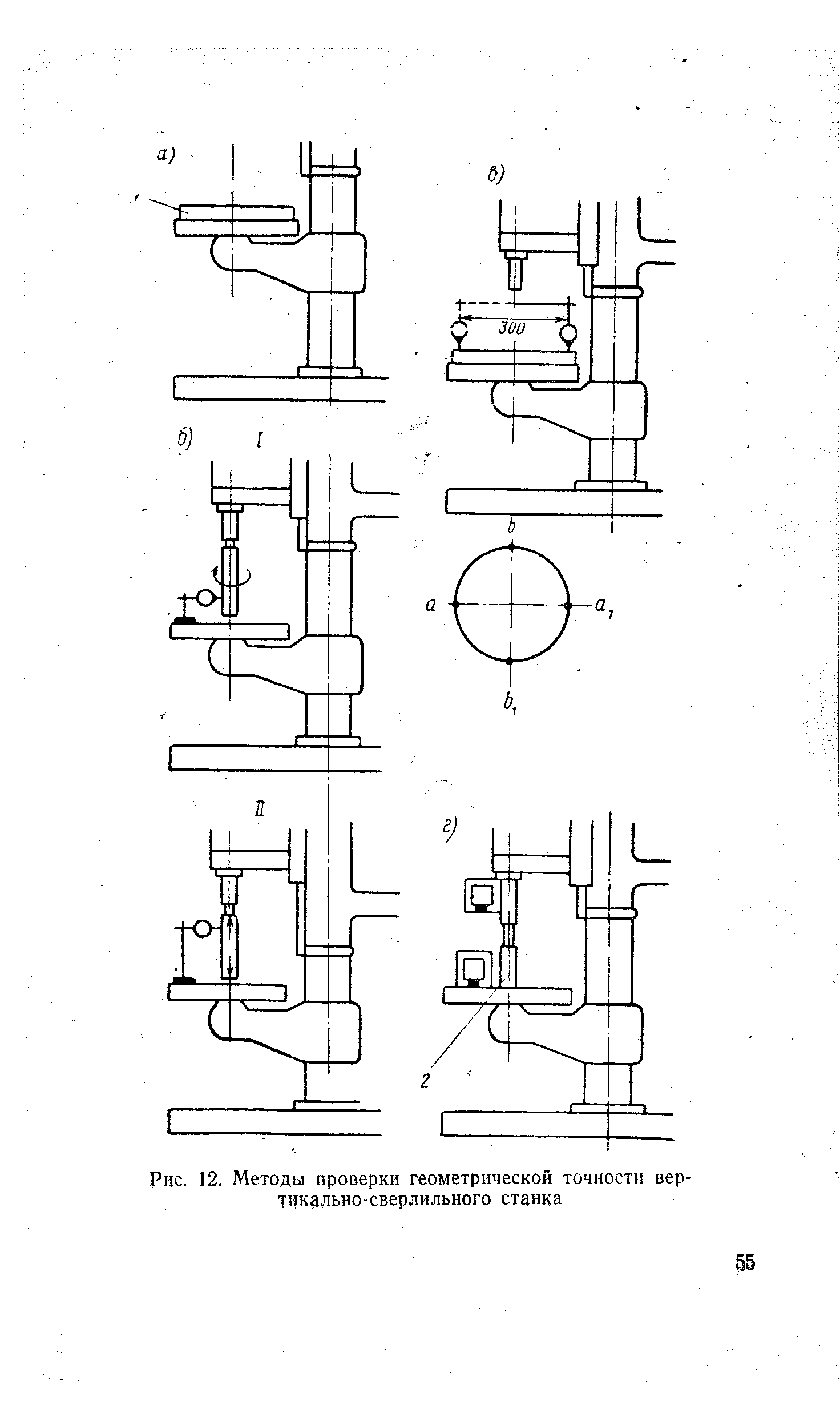

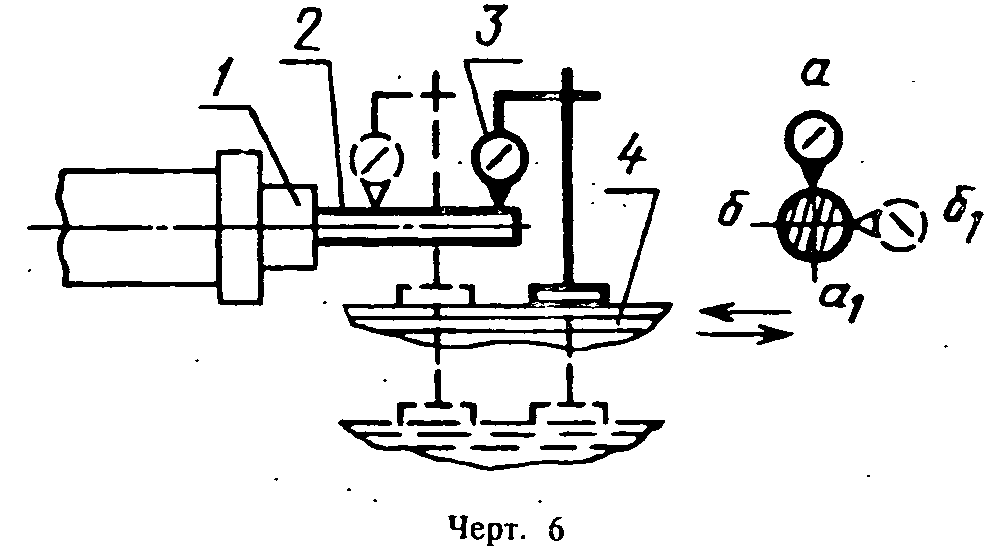

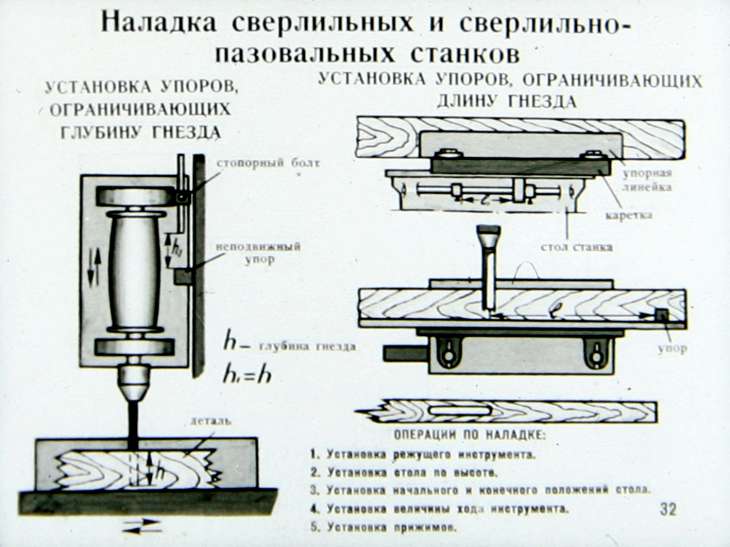

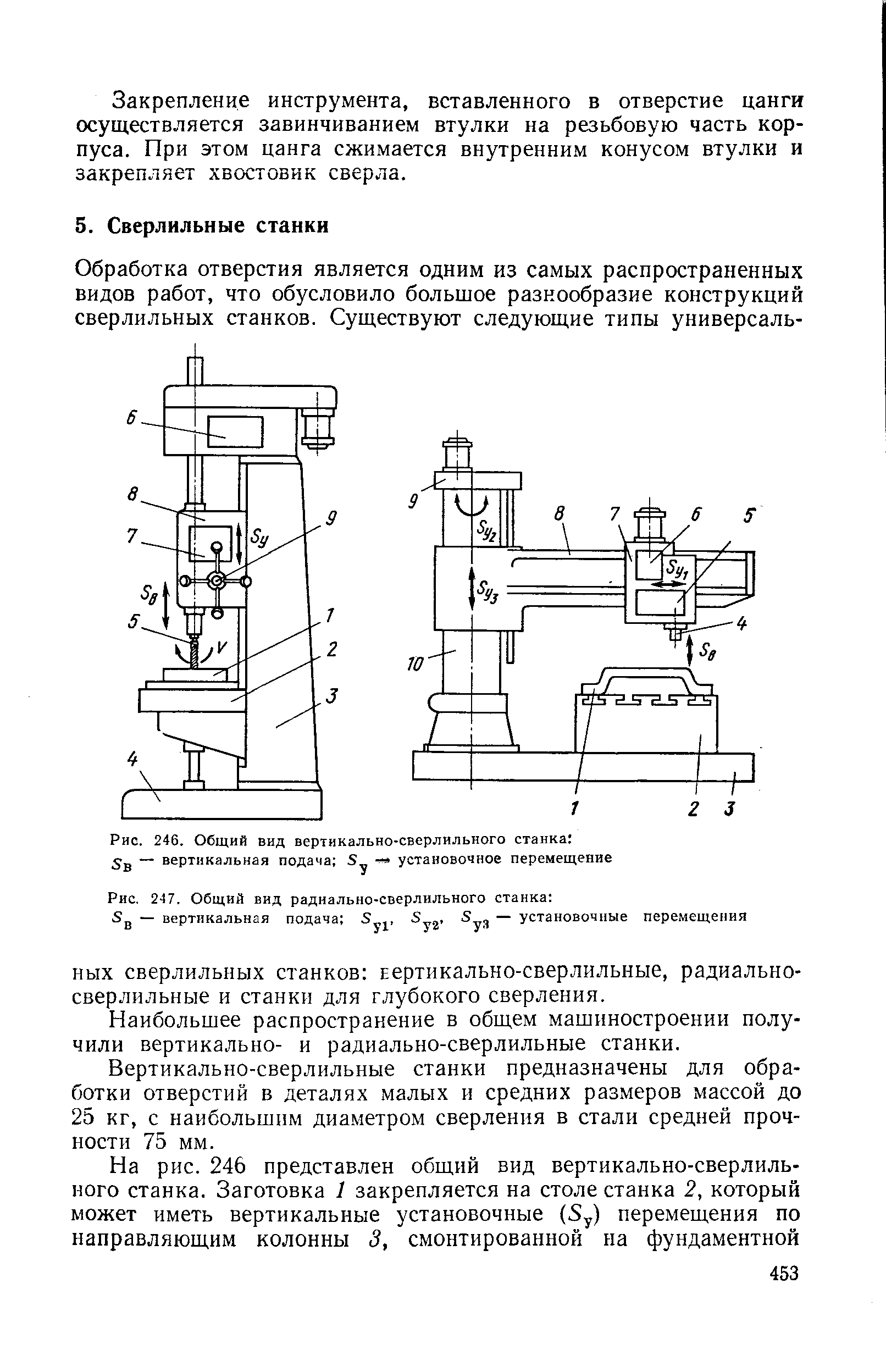

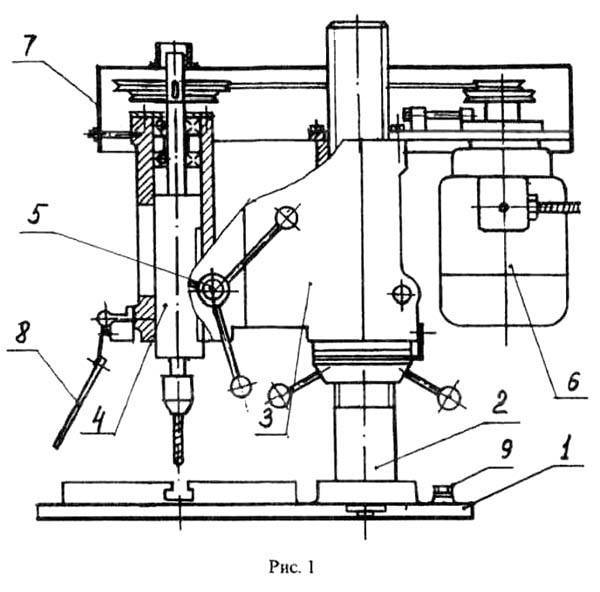

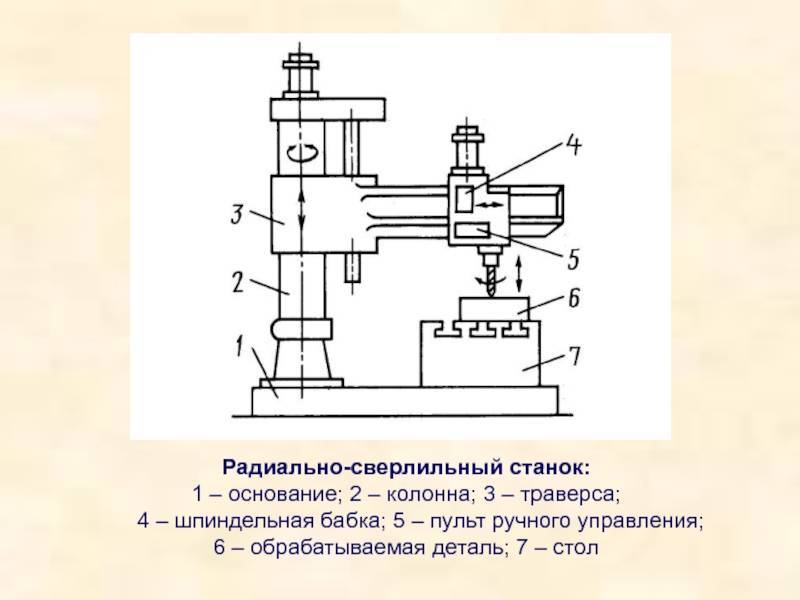

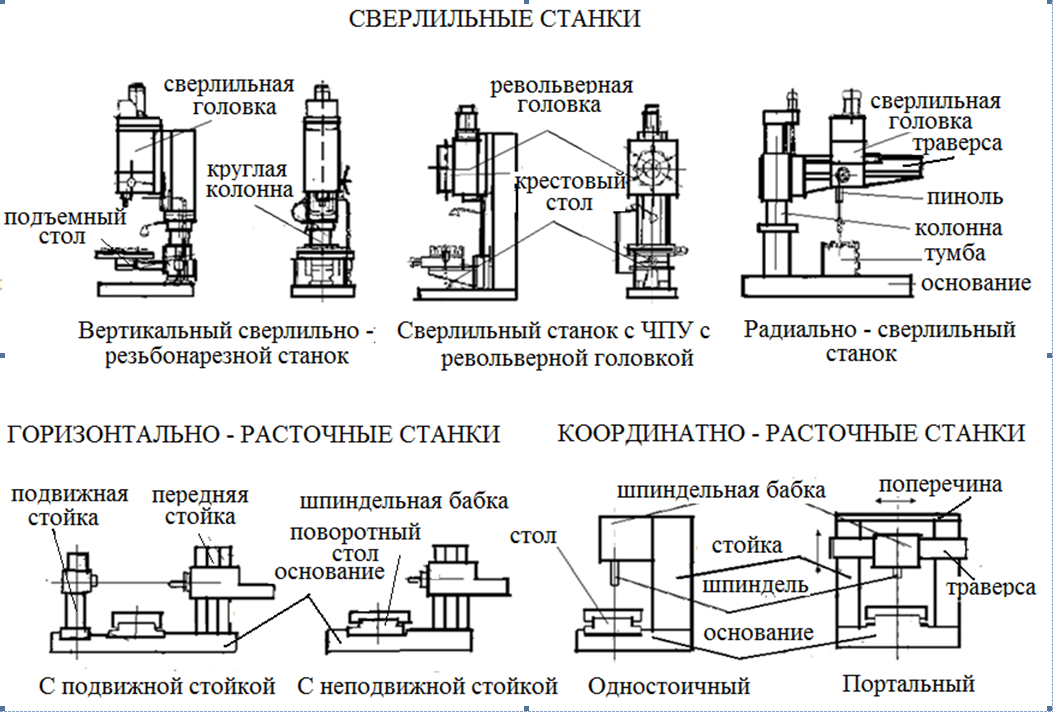

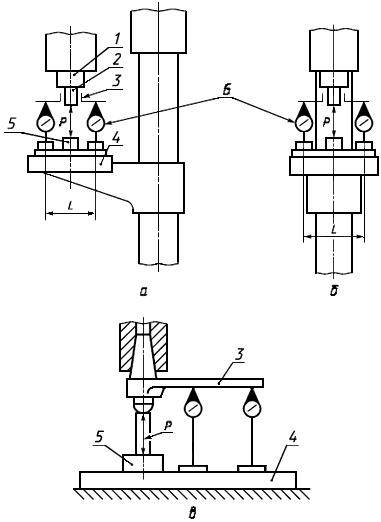

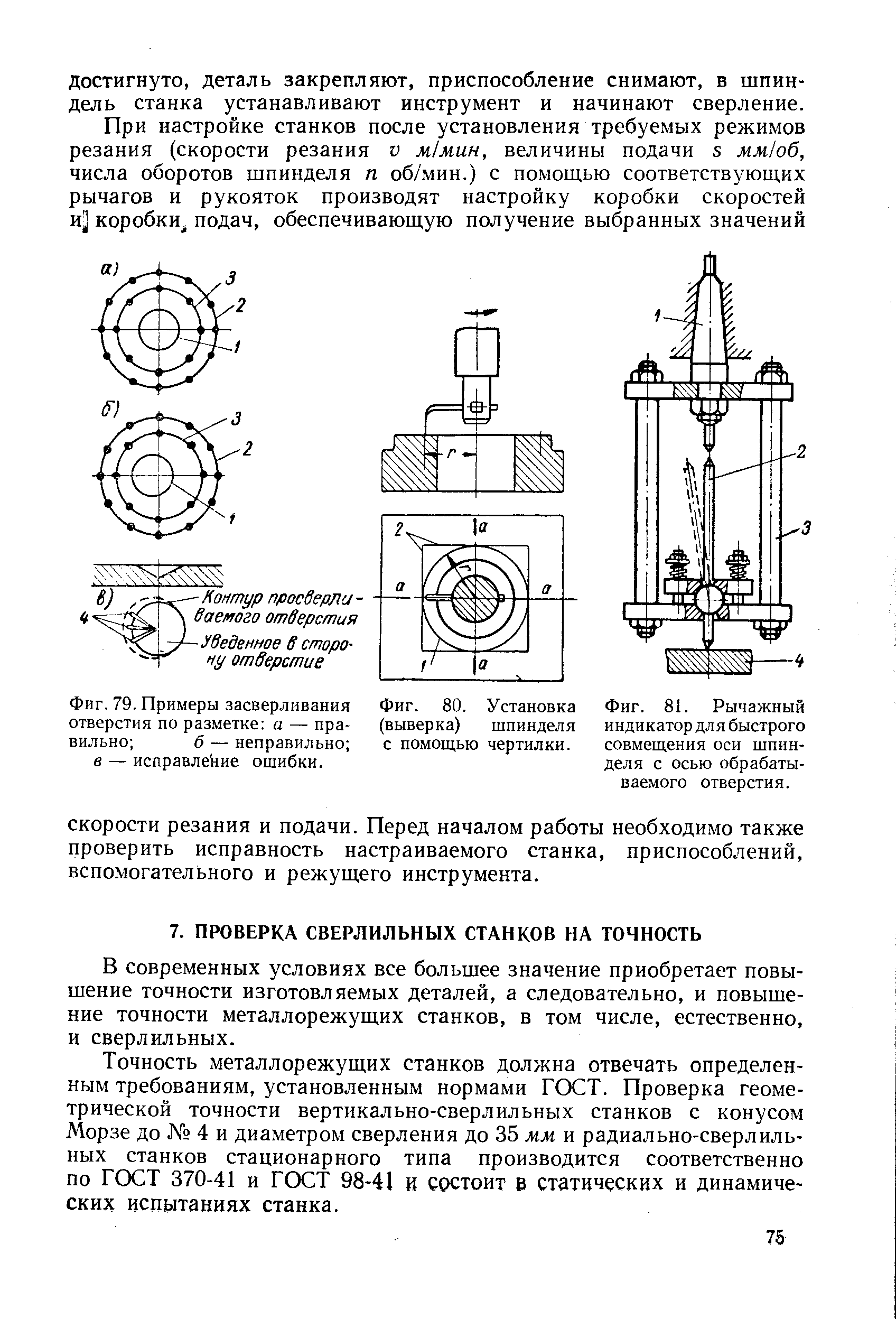

Особенности процесса сверления и проверки точности сверлильного оборудования

Особенности геометрии инструмента резания (в данном случае сверла), а также более сложные условия работы выделяют процесс резания при сверлении среди аналогичных процессов обработки металлов резанием, таких как фрезерование, точение или строгание. Особенностью здесь служит тот факт, что само сверло не однолезвийное (по сравнению с резцом). Данный режущий инструмент — многолезвийный, в процессе его работы участвуют два главных лезвия, два лезвия вспомогательных (располагаются на направляющих ленточках самого сверла) и лезвие перемычки.

Технологические особенности процесса сверления требуют специфической проверки точности сверлильного станка. Эту процедуру регламентирует ГОСТ 370-93 и включает в себя исследование точности с учетом следующих нюансов:

- общие требования – по ГОСТ 8-82;

- геометрические параметры — по ГОСТ 22267-76 регламентируются способы и схемы измерений;

- устанавливают подвижные органы в среднее положение и закрепляют их;

- изучают радиальное биение поверхности центрирующего отверстия;

- измеряют радиальное биение самого конуса шпинделя. Здесь рассматриваются такие виды биения:

- внутреннее биение;

- наружное биение;

- изучают осевое биение самого шпинделя;

- исследуют торцевое биение рабочей поверхности поворотного стола;

- проводят исследование перпендикулярности рабочей поверхности стола относительно оси вращения шпинделя;

- проверяют перпендикулярность траектории перемещения самого шпинделя к поверхности стола;

- для накладных столов проводят проверку вне стола.

Следует обратить внимание на тот факт, что, по взаимному согласию с изготовителем, потребитель имеет право выбирать только те виды проверок функционирования (соответствие ГОСТ показателей биения и перпендикулярности), которые интересуют его в большей степени и соответствуют его технологическим требованиям. Этот момент в обязательном порядке фиксируется документально при оформлении заказа на изготовление станка

Исследование соответствия нормам точности ГОСТ производится для всех вновь выпускаемых станков на заводе-изготовителе.

ТОЧНОСТЬ ОБРАБОТКИ ОБРАЗЦОВ-ИЗДЕЛИЙ

2.1. Для проверок применяют стальные закаленные образцы-изделия, твердостью 41,5… 51,5 HRCэ формы и размеры которых даны на черт. 26, 30 и 31 и в табл. 16 и 21 и которые отвечают требованиям ГОСТ 25443-82.

2.2. Перед установкой образцов-изделий на станок проводят чистовое шлифование их базовых поверхностей, служащих для установки и крепления на станке, и предварительное шлифование поверхностей, подлежащих проверке. При этом шероховатость базовых поверхностей должна быть не грубее Ra

1,25 по ГОСТ 2789-73, а поверхностей, подлежащих последующей чистовой обработке и проверке, должна быть не грубееRa 2,5 по ГОСТ 2789-73.

2.3. Подлежащие проверке поверхности образцов-изделий обрабатывают на чистовых режимах. После чистового шлифования допускаемые отклонения проверяемых поверхностей не должны превышать значений, указанных в пп. 2.6 — 2.8 и 2.10 — 2.13.

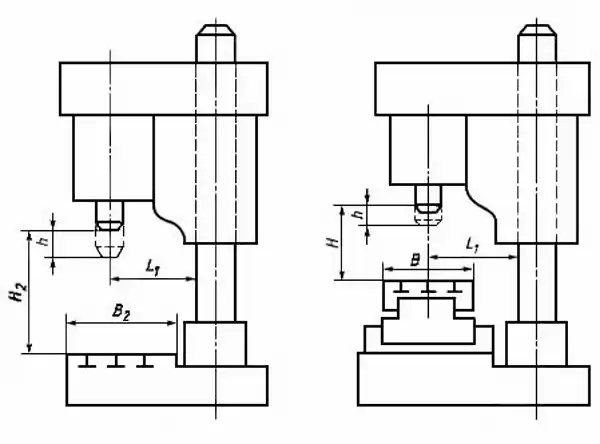

2.4. Форма и размеры образца-изделия для всех станков для проверок 2.5 — 2.8 и 2.13 должны соответствовать черт. 26 и табл. 16.

Черт. 26

Таблица 16

мм

| Наибольшая длина обрабатываемой поверхности | Размены образца-изделия (предельные отклонения ± 5) | ||

| l | b | h | |

| До 160 | 65 | 30 | 40 |

| Св. 160 до 250 | 100 | 50 | 65 |

| » 250 » 400 | 160 | 50 | 65 |

| » 400 » 630 | 250 | 50 | 65 |

2.5. Плоскостность обработанной поверхности Б

(черт. 26 и 27).

Черт. 27

Таблица 17

| Наибольшая длина обрабатываемой поверхности, мм | Допуск, мкм, для станков класса точности | ||

| П | В | А | |

| До 160 | 6 | 4 | 2,5 |

| Св. 160 до 250 | 8 | 5 | — |

| » 250 » 400 | 10 | 6 | — |

| » 400 » 630 | 12 | 8 | — |

Проверку проводят при помощи приспособления, состоящего из поверочной плиты 3

и измерительного прибора2. Образец-изделие1 кладут проверяемой поверхностью на плиту3 и перемещают по ней возвратно-поступательными движениями. Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

2.6. Постоянство линейных размеров в сечениях, параллельных основанию Г

образца-изделия (черт. 26). Таблица 18

| Наибольшая длина обрабатываемой поверхности, мм | Допуск, мкм, для станков класса точности | ||

| П | В | А | |

| До 160 | 10 | 6 | 4 |

| Св. 160 до 250 | 12 | 8 | — |

| » 250 » 400 | 16 | 10 | — |

| » 400 » 630 | 20 | 12 | — |

Проверку проводят в трех сечениях по высоте, параллельных основанию Г

образца-изделия: посередине высоты и на расстоянии приблизительно 5 мм от верхнего и нижнего краев.

Проверку проводят прибором для измерения линейных размеров.

Отклонение равно наибольшей разности показаний прибора.

2.7. Перпендикулярность вертикальных обработанных поверхностей А, Б

иВоснованиюГобразца-изделия (черт. 26 и 28). Черт. 28

Таблица 19

| Наибольшая длина обрабатываемой поверхности, мм | Допуск, мкм, для станков класса точности | ||

| П | В | А | |

| До 160 | 8 | 5 | 3 |

| Св. 160 | 10 | 6 | — |

Измерения — по ГОСТ 25889.3-83, метод 2.

Образец-изделие устанавливают основанием Г

на приспособление.

2.8. Перпендикулярность обработанных поверхностей А

кБиВкБ (черт. 26 и 29).

Черт. 29

Таблица 20

| Наибольшая длина обрабатываемой поверхности, мм | Длина измерения b 1, мм | Допуск мкм, для станков класса точности | ||

| П | В | А | ||

| До 160 | 25 | 20 | 12 | 8 |

| Св. 160 | 45 | 25 | 16 | — |

Измерение — по ГОСТ 25889.3-83, метод 2.

Образец-изделие устанавливают на приспособление поверхностью Б.

2.9. Формы и размеры фасонного образца-изделия (для станков с ЧПУ) для проверок 2.10 и 2.11 должны соответствовать черт. 30 и табл. 21.

Черт. 30

Таблица 21

| Наибольшая длина обрабатываемой поверхности, мм | l | b | a | h | R | α | β |

| мм | |||||||

| До 250 | 100 | 65 | 25 | 5 | 8 | 40° | 50° |

| Св. 250 до 630 | 160 | 100 | 35 | 10 |

2.10. Точность линейных и угловых размеров фасонного образца-изделия (для станков с ЧПУ)

Допуск для станков класса точности:

П

размер R

………………………………… 15 мкм

углы a, b……………………………….. 3′

В

размер R

………………………………… 10 мкм

углы a, b……………………………….. 2′

2.11. Прямолинейность поверхностей А

иБфасонного образца-изделия (для станков с ЧПУ) Таблица 22

| Наибольшая длина обрабатываемой поверхности, мм | Допуск, мкм, для станков класса точности | |

| П | В | |

| До 250 | 16 | 10 |

| Св. 250 до 630 | 25 | 20 |

2.12. Точность линейных размеров образца-изделия

(для станков с ЧПУ)

* Размер для справок.

Черт. 31

Допуски, мкм, всех обозначенных на чертеже размеров должны составлять для станков класса точности:

П…………………………………………… ± 16

В…………………………………………… ± 10

А…………………………………………… ± 6

Неуказанные предельные отклонения размеров: Н14, h14,±

Измерения проводят с помощью прибора для измерения линейных размеров.

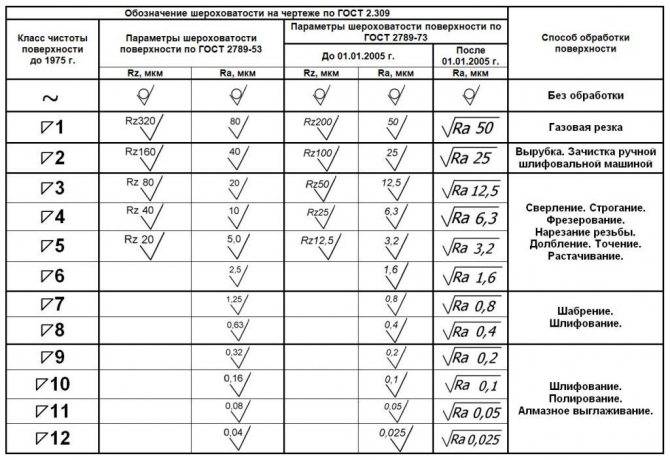

2.13. Шероховатость обработанных поверхностей поГОСТ 2789-73 (черт. 26, 30, 31).

Параметр шероховатости Ra,

мкм, не более, для станков класса точности:

П…………………………………………… 0,63

В…………………………………………… 0,40

А…………………………………………… 0,25

Проверку проводят с помощью средств для контроля шероховатости поверхности.

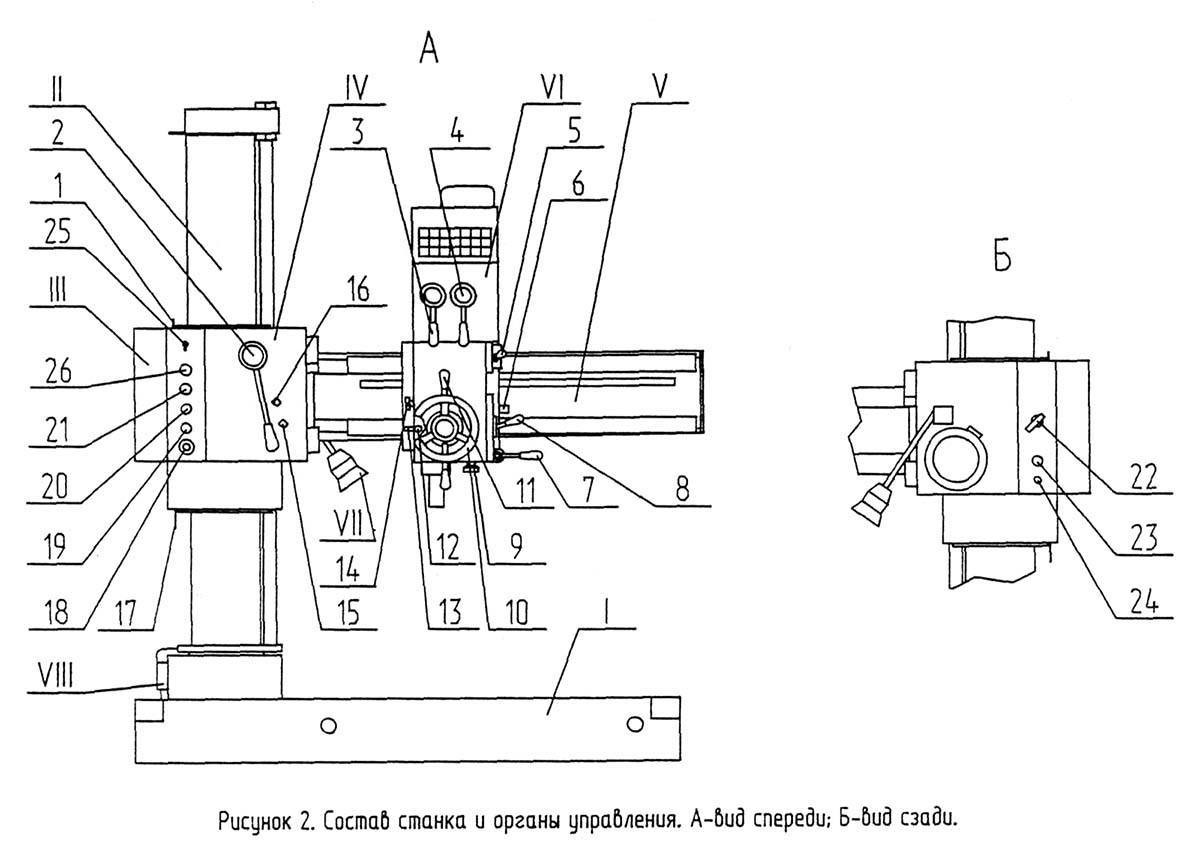

Обслуживание станка

В случае заедания инструмента в заготовке или при проворачивании ее на столе вместе с инструментом немедленно остановить станок.

При перемещении шпиндельной бабки по траверсе радиально-сверлильного станка сильно не разгонять ее.

Не наклоняться близко к вращающемуся шпинделю для наблюдения за ходом обработки.

По возможности не применять при работе патроны и приспособления с выступающими частями. Если они есть, то необходимо их оградить.

После снятия со станка обработанной детали или приспособления вынуть все болты из пазов стола и убрать их в установленное место.

При снятии инструмента выбивать его только клином, специально предназначенным для этой цели и соответствующим по размерам конусу. Для выбивания применять латунные, медные или незакаленные стальные молотки, чтобы предотвратить образование осколков, которые могут нанести травму рабочему.

При транспортировании заготовок и обработанных деталей стропы следует размещать с учетом положения центра тяжести заготовок.

При пользовании стропом проверить дату (она указана на кольце, находящемся на одном из его концов), до которой гарантируется его прочность. Запрещается использовать для транспортирования поврежденные стропы, а также проволоку или веревки.

Удалять стружку из обрабатываемого отверстия только после остановки шпинделя и отвода инструмента. Для удаления мелкой стружки из глухих отверстий и полых заготовок стальных и чугунных деталей применять специальные магнитные стружкоудаляющие устройства. Запрещается использование сжатого воздуха для выдувания стружки.

После настройки радиально-сверлильного станка надежно зафиксировать его траверсу в требуемом положении.

Проверка сверлильных станков после проведения ремонта

Абсолютно ясно, что те станки, которые прошли капитальный или текущий ремонт, должны быть в обязательном порядке подвергнуты проверке на их соответствие нормам точности согласно ГОСТ.  Так, после окончания проведения ремонта, станки проходят в первую очередь внешний осмотр, затем проверяются на точность и жесткость. Окончательным является этап проведения испытания работы, как на холостом ходу, так и под рабочей нагрузкой. Эти мероприятия проводят в ремонтно-механическом цеху на специализированных стендах в несколько этапов:

Так, после окончания проведения ремонта, станки проходят в первую очередь внешний осмотр, затем проверяются на точность и жесткость. Окончательным является этап проведения испытания работы, как на холостом ходу, так и под рабочей нагрузкой. Эти мероприятия проводят в ремонтно-механическом цеху на специализированных стендах в несколько этапов:

- Внешний осмотр;

- Испытание в ненагруженном режиме (на холостом ходу) – здесь механизмы главного движения проверяются последовательно на всех значениях оборотов шпинделя (контролируя биение). Станок работает на верхних граничных показателях скорости от полутора до двух часов, до момента, когда для всех элементов установится рабочая температура.

Теперь изучается температурный режим, который должен соответствовать следующим основным показателям:

- подшипники: ˂ 70°С (скольжения)

- ˂ 80°С (качения);

- масло: ˂ 60°С;

- механизмы подач: ˂ 50°С.

Далее внимательно изучают системы охлаждения и смазки. На протяжении всего периода проведения испытания характер функционирования станка должен быть плавным, не иметь толчков, биения, шума и вибрации. В этом отношении работа считается удовлетворительной в случае, если шум, производимый в ненагруженном состоянии (при холостом ходе), практически не различим на удалении более пяти метров от источника шума. При проведении комплексной проверки сверлильного станка изучают также его паспортные данные, предоставленные заводом –изготовителем. Диапазон допустимых отклонений полученных результатов от паспортных значений составляет 5%. Испытание под нагрузкой – этот этап дает возможность определить как качество его работы, так и технологическую мощность. Данное исследование целесообразно проводить в таких условиях, которые были бы максимально приближены к производственным (допускают даже кратковременные перегрузки до 25% от мощности номинальной). Под такой нагрузкой проверка станка продолжается некоторое время, но не менее, чем 0,5 часа. Испытание на точность и жесткость – выполняется контрольным мастером с обязательным присутствием на испытаниях сотрудников ремонтно-механического цеха, которые непосредственно производили ремонт. Этот контроль включает в себя исследование геометрической точности и жесткости (согласно ГОСТ) самого станка, а также образцов деталей, которые на нем обработаны. В случае, когда процесс испытания сверлильного станка после капитального или текущего ремонта выявил недочеты и дефекты, то их перечень заносят в специальную технологическую ведомость дефектов с последующей передачей бригаде ремонтников для устранения неполадок. После завершения всех видов проверок станок нужно обезжирить, тщательным образом прогрунтовать и покрасить. Затем он передается для дальнейшей эксплуатации в цех. При этом обязательно необходимо составить соответствующий акт. Описанные выше столь скрупулезные методы проверок сверлильных станков необходимы для обеспечения их бесперебойной и качественной, согласно всем требованиям ГОСТ, работы на протяжении всего срока службы.

1 Область применения

Настоящий стандарт распространяется на универсальные токарно-винторезные и токарные станки с горизонтальным шпинделем прецизионные (классов точности П, В и А) с Da ≤ 500 мм и DC ≤ 1500 мм и прочие (класса точности Н) с Da ≤ 1600 мм. Стандарт не распространяется на специальные станки, станки, предназначенные для учебных целей, индивидуальной трудовой деятельности и для использования в бытовых целях.

Требования стандарта являются обязательными.

Номенклатура средств измерений и предъявляемые к ним основные требования приведены в приложении А.

Стандарт пригоден для сертификации.

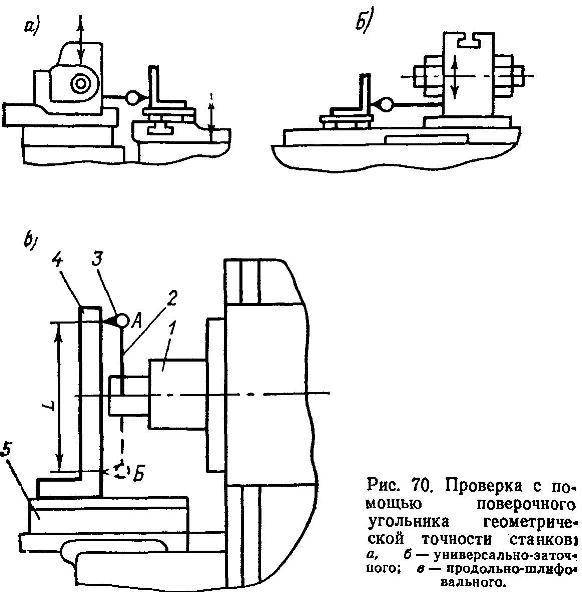

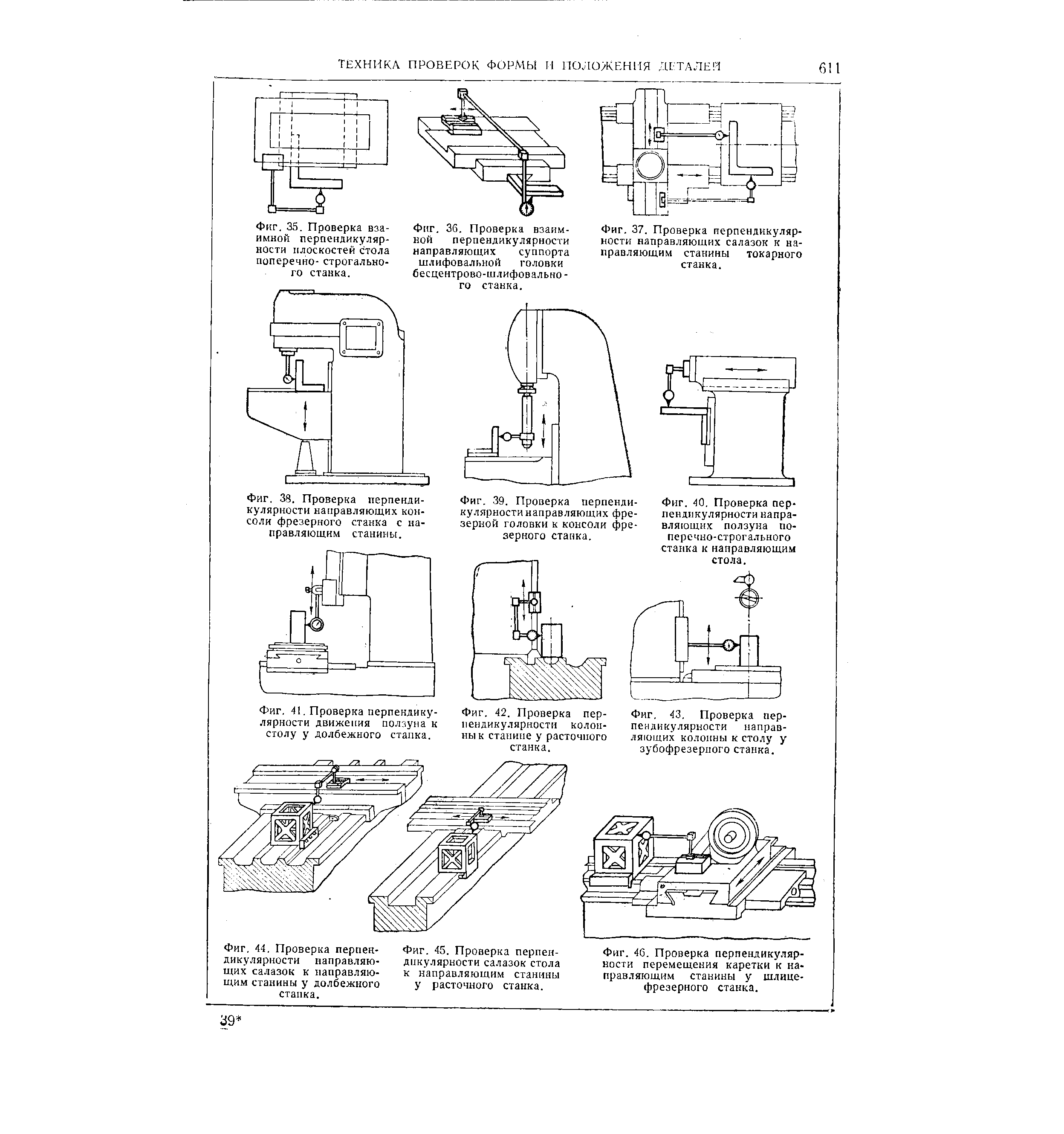

Измерение прямолинейности и плоскостности направляющих поверхностей станков

Прямолинейное движение в металлорежущих станках наряду с круговыми представляет главный и наиболее распространенный вид движения и перестановки подвижных частей станка относительно его базовых деталей (станины, стоек, траверс и т д.) и осуществляется с помощью направляющих поверхностей.

Прямолинейность движения определяет точность формы и взаимное расположение обрабатываемых на станке поверхностей, точность координатных и расчетных перемещений, точность установки переставляемых деталей, узлов и механизмов, взаимодействие механизмов, соединяющих подвижные и неподвижные части станка.

В свою очередь, точность прямолинейного движения определяется точностью изготовления и монтажа направляющих поверхностей базовой детали, т. е. степенью приближения их по форме и взаимному расположению к заданным геометрическим формам.

Измерение прямолинейности системы направляющих включает:

- проверку прямолинейности отдельных направляющих поверхностей или следов их пересечения;

- определение взаимного расположения в одной или параллельных плоскостях двух направляющих поверхностей или следа пересечения двух поверхностей и третьей направляющей.

Реальные направляющие поверхности не представляют геометрически правильных плоскостей из-за погрешностей, вносимых в процесс их формообразования совокупностью технологических и других факторов, и только в большей или меньшей степени приближаются по своей форме к плоскостям.

Измерение прямолинейности направляющей поверхности имеет целью установление ее действительной формы с помощью координат, выраженных в линейных величинах и определяющих отклонения направляющей поверхности от исходной геометрической плоскости или следа пересечения поверхностей от геометрической прямой.

Методы и средства измерения прямолинейности основываются на двух видах измерений:

- измерение линейных величин, определяющих координаты элементарных площадок поверхности направляющей относительно исходной прямой линии;

- измерение угловых величин, определяющих углы наклона отдельных участков направляющей, ограниченных элементарными площадками относительно исходной прямой линии

За исходную прямую линию принимаются: линия горизонта, прямолинейный луч света, проекция горизонтально натянутой струны на горизонтальную плоскость, материализованный эталон прямой — линейки и т. д.

Сущность методов измерения линейных величин (оптическим методом визирования, измерением по струне, гидростатическими методами) заключается в том, что координаты элементарных площадок поверхности направляющей определяются непосредственным измерением. Изменение определяет координату элементарной площадки относительно исходной прямой.

Измерение каждой данной площадки не зависит от измерения координат других площадок, за исключением крайних, по которым устанавливаются относительно друг друга измеряемый объект и исходная прямая.

Сущность методов измерения угловых величин (уровнем, коллимационным и автоколлимационным методами) заключается в том, что положение элементарных площадок не измеряется относительно исходной прямой, а определяется взаимное расположение двух соседних площадок последовательно по всей длине направляющей.

Кроме проверки прямолинейности отдельной направляющей, возникает необходимость проверки идентичности формы двух направляющих, которая осуществляется с помощью уровня.

Сущность метода проверки идентичности формы направляющих (извернутости или винтообразности направляющих) заключается в определении посредством уровня углов поворота мостика, установленного в поперечном направлении на две направляющие и перемещаемого вдоль этих направляющих.

Так как допуски на извернутость направляющих назначаются в угловых величинах (часто в делениях шкалы уровня), то результаты измерения непосредственно отражают идентичность формы направляющих. Извернутость определяется наибольшей разностью показаний уровня.

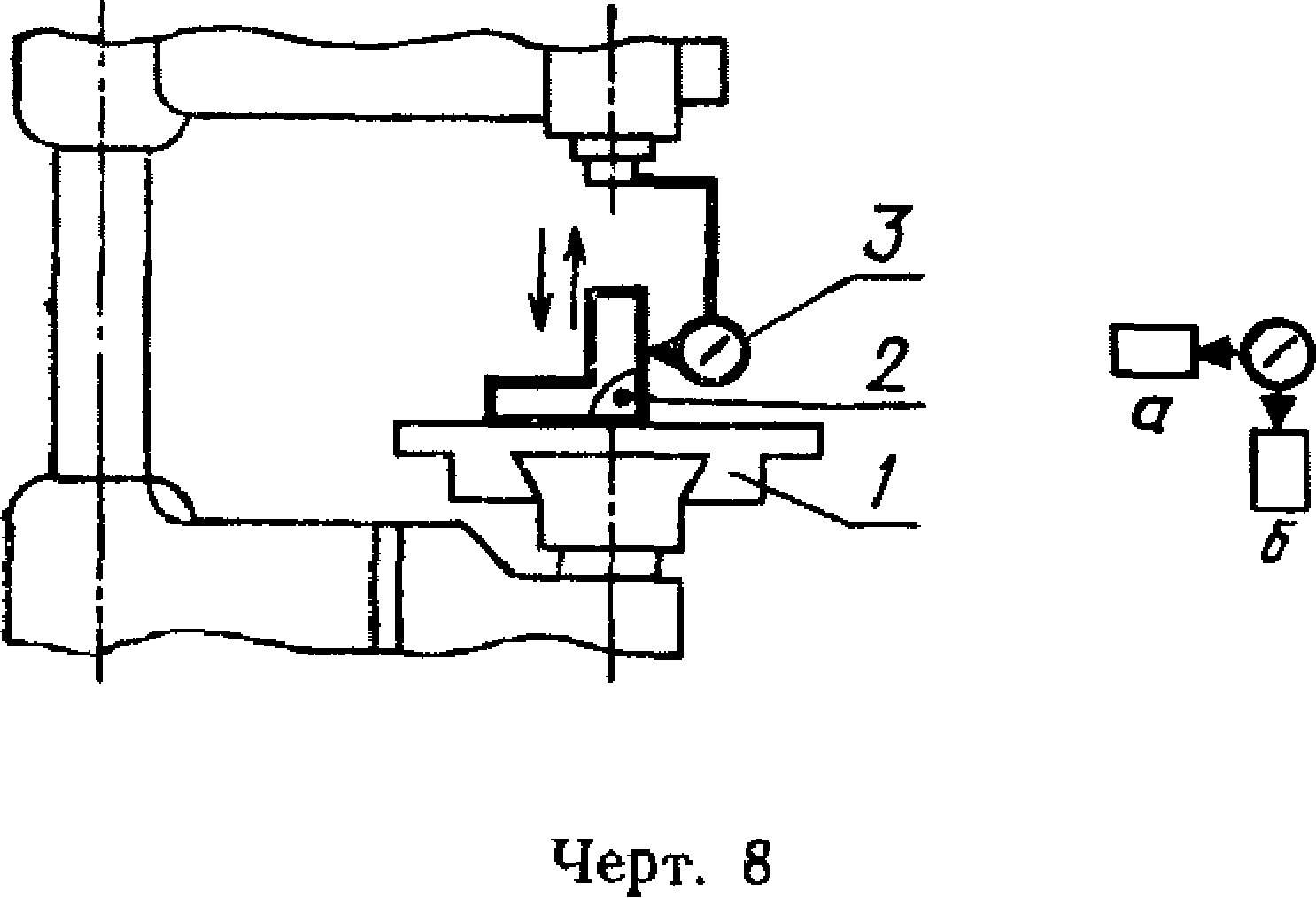

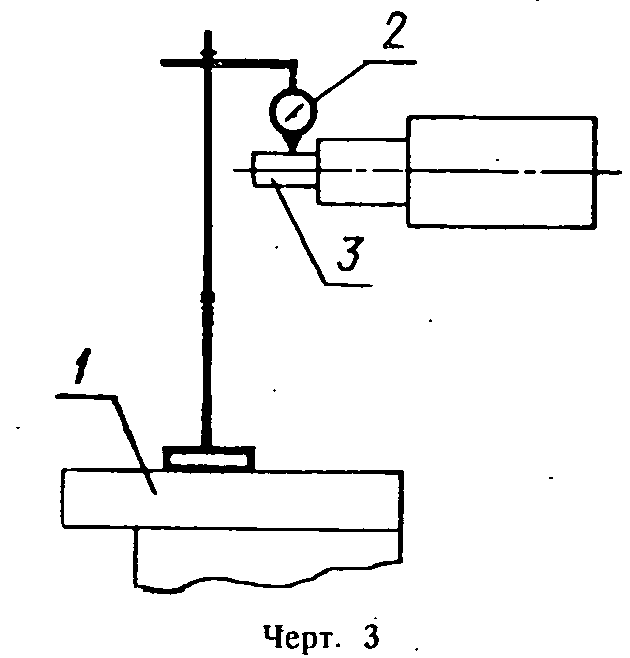

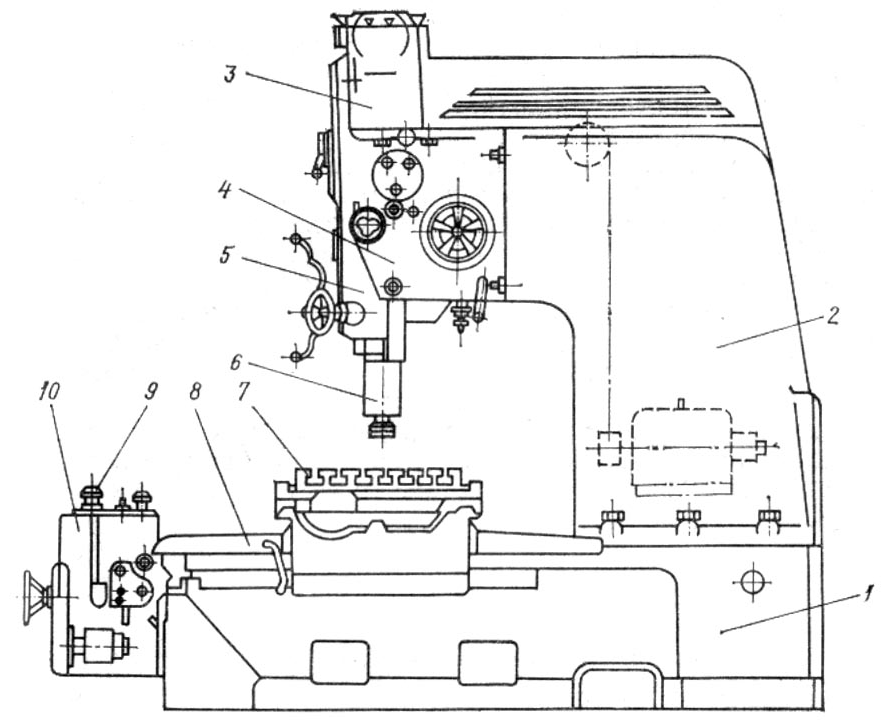

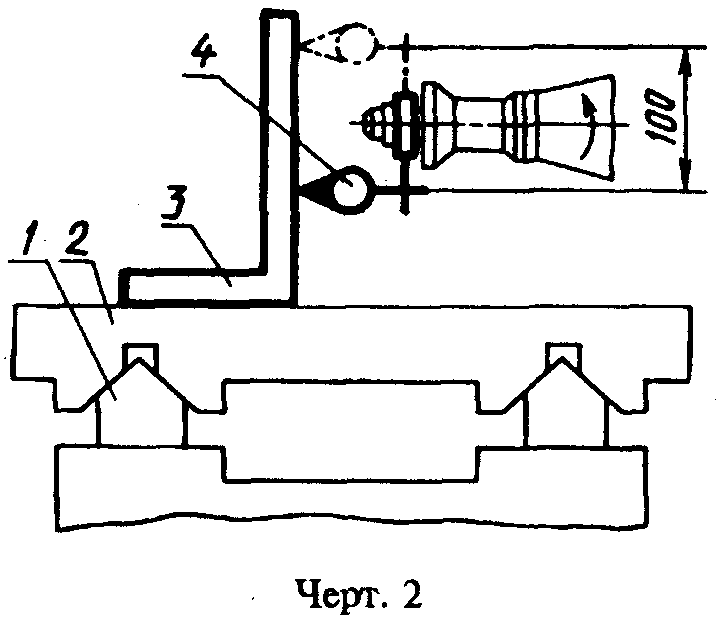

Методы проверки нормы жесткости вертикально-сверлильных станков общего назначения

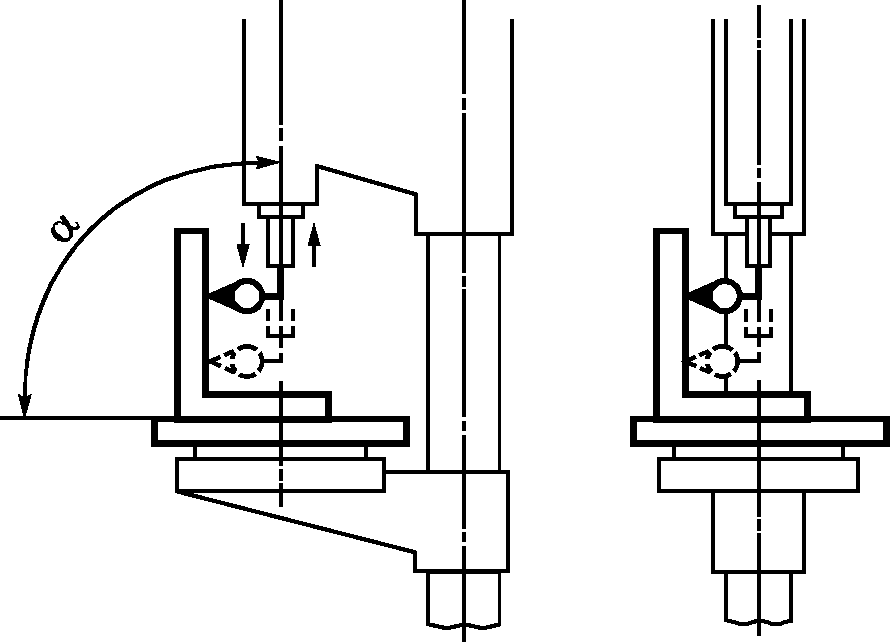

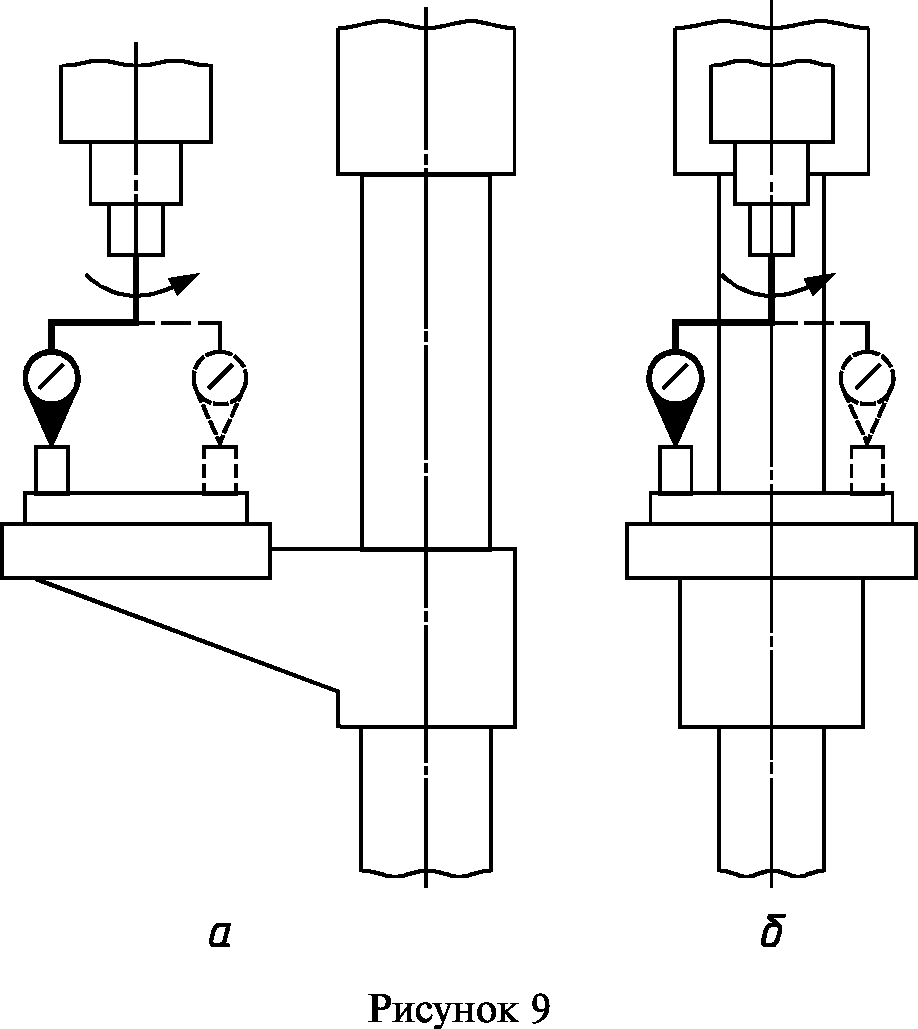

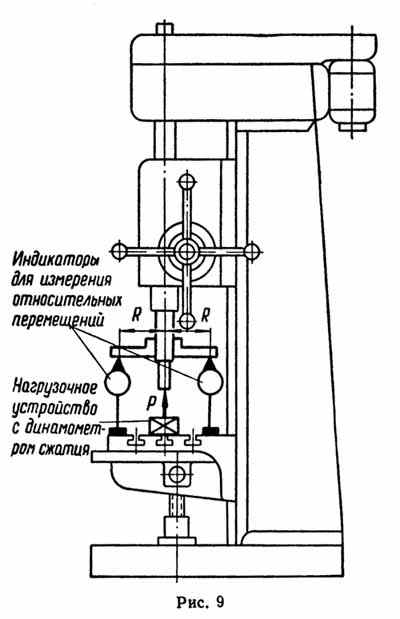

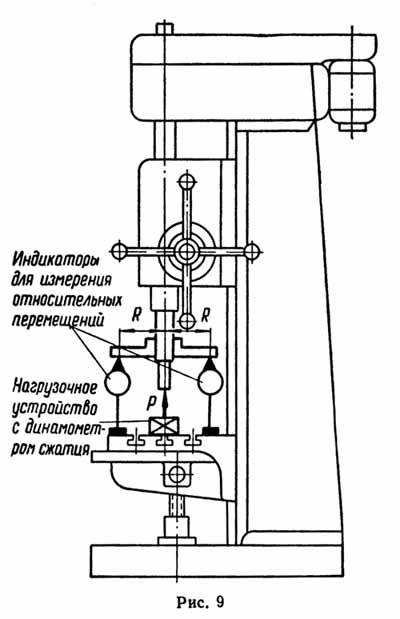

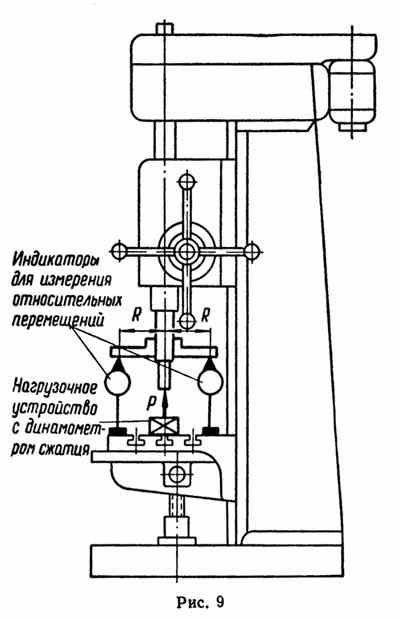

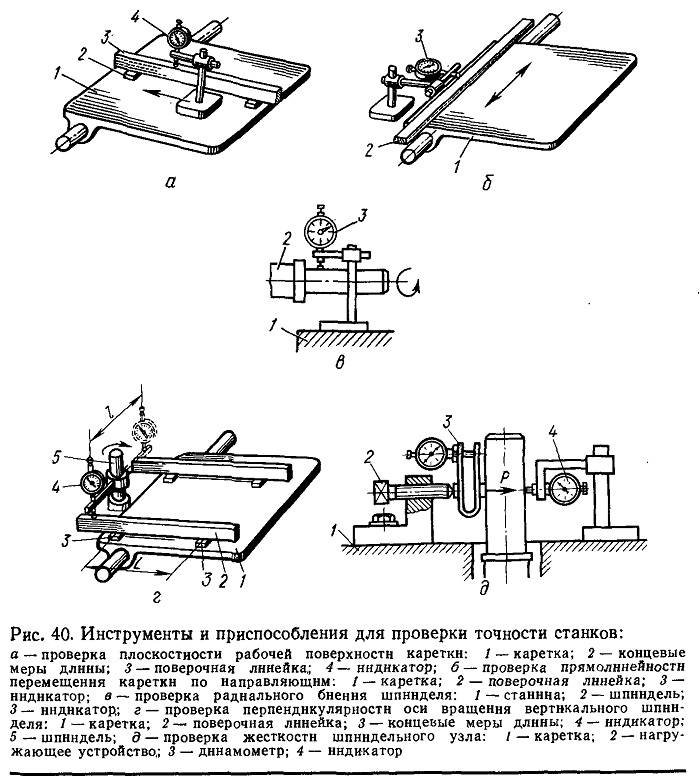

Проверка жесткости вертикально-сверлильного станка Рис.9

Жесткость сверлильного станка определяется путем проверки:

а) перпендикулярности оси нагруженного шпинделя к рабочей поверхности стола в продольной плоскости;

б) относительного перемещения шпинделя и стола под нагрузкой.

Метод проверки. Положение узлов станка, точки приложения и направление действия нагружающей силы должны соответствовать рис. 9 и определяться величинами, указанными ниже (табл. 100).

- В отверстие шпинделя вставляется оправка, а на шпинделе укрепляется поперечина.

- На рабочей поверхности стола устанавливается устройство для создания нагружающей силы Р, для измерения которой используются рабочие динамометры.

- Сверлильная головка и стол устанавливаются в их средние положения по высоте.

- Шпиндель выдвигается на половину своего хода.

- Перед каждым испытанием сверлильная головка подводится в положение проверки перемещением сверху вниз, стол – перемещением снизу, а шпиндель – рабочей механической подачей сверху вниз.

- При испытании сверлильная головка и стол закрепляются. Между столом и шпинделем создается плавно возрастающая до заданного предела сила Р, направленная по оси шпинделя. Рис. 9

- Одновременно с помощью двух индикаторов, расположенных симметрично относительно оси шпинделя на расстояниях R от нее, измеряются перемещения шпинделя относительно стола.

Таблица 100

| Наибольший диаметр сверления | 18 | 25 | 35 | 50 | 75 |

| Расстояние от оси шпинделя до точки измерения перемещений R, мм | 100 | 125 | 150 | 175 | 200 |

Отклонение от перпендикулярности оси нагруженного шпинделя к рабочей поверхности стола (проверка а) определяется разностью показаний индикаторов.

Относительное перемещение под нагрузкой шпинделя и стола (проверка б) определяется алгебраической полусуммой показаний индикаторов. За величины относительных перемещений принимаются средние арифметические из результатов двух испытаний. Проверка станков со сверлильной головкой, имеющей рабочую подачу, производится при среднем положении ее по высоте без закрепления.

Допускаемые отклонения. Нормы жесткости вертикально-сверлильных станков определяются величинами, указанными ниже (табл. 101).

Таблица 101

| Наибольший диаметр сверления, мм | Величина прилагаемой силы P, кг | Наибольшее допускаемое отклонение шпинделя относительно стола, мм | |

| Проверка а | Проверка б | ||

| 18 | 400 (360) | 0,20 (0,13) | 0,6 (0,4) |

| 25 | 750 (600) | 0,25 (0.17) | 0,9 (0,6) |

| 35 | 1250 (1000) | 0,30 (0.20) | 1.3 (0,9) |

| 50 | 2000 | 0.35 | 2,0 |

| 75 | 3200 | 0,40 | 3.0 |

В скобках приведены данные для станков повышенной точности. Для станков на круглой колонне величина прилагаемой силы Р уменьшается на 40%.

Примечание. Приведенные выше нормы жесткости соответствуют ГОСТ 370—67.

Преимущества

Регулярная проверка станков с помощью системы Renishaw ballbar QC20-w обеспечивает следующие преимущества:

•подтверждение соответствия рабочих параметров заявленным характеристикам станка, а также стандартам по управлению качеством;

•точное изготовление деталей на станках с ЧПУ с первого раза;

•снижение времени простоя станков, объема брака и затрат на контроль изготавливаемой продукции;

•внедрение профилактического техобслуживания с учетом обоснованных фактических данных.

•отчеты с результатами тестирования системой QC20-W дают общепризнанные подтверждения рабочих характеристик оборудования (т.е. их соответствие международным стандартам, таким как ASME B5.54, ASME B5.57, JIS B6194, ISO 230-4 и ГОСТ 30544-97). Эти данные полезны при проведении аудитов, а также представляют собой мощное средство при участии в конкурсе на получение контракта. Рекомендуется внедрить проверки системой QC20-W ballbar в систему контроля качества на предприятии.

![§ 14. обработка отверстий. сверлильные станки [1968 орнис н.м. - основы механической обработки металлов]](https://stankotk.ru/wp-content/uploads/f/e/e/fee8036ffb82407cb3c23cc926e525b8.png)