Классификация сверлильного оборудования по универсальности его использования

Принято делить сверлильное оборудование на несколько групп по использованию в технологии изготовления деталей.

- Универсальные станки используются для производства самого широкого диапазона работ с металлом и другими конструкционными материалами. Подобные установки используют при изготовлении штучных деталей. При сверлении оператор может менять оснастку и заменять сверла (зенкеры, развертки и метчики), сообразуясь с технологической последовательностью обработки изделия.

- В массовом производстве универсальное оборудование задействуется редко, хотя при необходимости в технологической линии могут устанавливаться универсальное станочное оборудование. Его применяют исключительно для выполнения только определенной операции.

- Станки для сверления глубоких отверстий относят к группе специализированных. В подобных процессах применяют инструмент с устройствами для организованно подвода СОЖ. В технологических линиях детали переходят с одной установки на другую. Например, при необходимости последовательного сверления, зенкерования и развертывания отверстия. Качество и точность обработки на каждой последующей операции повышается.

- Специальные сверлильные станки выполняют только одну определенную операцию. Их используют в течение нескольких лет только для выполнения одной и той же операции.

На подобном оборудовании используют определенные кондукторы и типы сверл. Например, при производстве двигателей на предприятии сверление блока цилиндров для последующей установки шпилек выполняется на многошпиндельном станке. Все отверстия располагаются на заданных местах. При постановке на сверление деталь четко ориентируется относительно базовых ориентиров, и фиксируется от смещения.

Потом сразу несколько сверл многошпиндельного станка формируют отверстия требуемого диаметра.

ЧПУ: классификация и пояснения

ЧПУ сегодня в станках используется повсеместно, с той лишь оговоркой, что строго по технологическим нуждам: если есть возможность выполнить деталь, при этом нет требований по сверхточности ее исполнения, можно просто пригласить на работу опытного мастера, который выполнит ее на привычном ручном станке.

Хотя для работы дома (для ювелиров, художников по дереву и металлу) встречается миниатюрный настольный станок, но не менее профессиональный и надежный.

Видео:

Так что цена и вопрос уместности хоть и банальны, но насущны. Технологически систему ЧПУ можно поделить на 2 группы:

- Позиционная: сверло и заготовка движутся прерывисто – точка за точкой. При этом позиции находятся либо далеко (скажем, при растачивании и сверлении), либо близко друг от друга (как при точении и фрезеровании);

- Непрерывное перемещение: контурная работа в одно движение.

Позиционная система ЧПУ – самый простой вид управления, только используется в основном в сверлильных и координатно-расточных станках, где не требуется фигурное движение – только по прямой.

Прямоугольная система ЧПУ перемещает сверло по очереди вдоль конкретной оси координат, при этом скорость перемещения задана самой программой.

Такая система используется также ограниченно (сравнительно) на заготовках, которые можно класть параллельно к осям координат (точение, фрезерование).

Формообразующая ЧПУ

Об этом типе ЧПУ нужно сказать отдельно. Это более продвинутый вариант позиционирования и работы в целом, так как инструмент движется по двум координатам и более, что позволяет выполнять обработку заготовок любой формы.

Интерполятор одновременно выдает координаты в трехмерном пространстве в виде определенного числа приводов подач. Сегодня все больше выпускается станков именно с формообразующей ЧПУ.

Видео:

Да, они дороги, но такое профессиональное оборудование быстро окупается, так как позволяет производить сложнейшие детали, которые стоят недешево.

Но даже такой инновационный станок может предложить выбор опций: 2D и 3D формообразование.

2D формообразование управляется по двум осям координат, значит можно перемещать сверло по дуге и прямой линии. Частный вариант этого типа – 2½D формообразование.

ВАЖНО ЗНАТЬ: Характеристики сверлильно-фрезерных станков

Сверло движется уже по 3 осям координат, но разница в том плане, что управляемыми являются всего 2 оси, а третья служит для установки, подвода и отвода инструмента.

После исполнения команды на движение в некой плоскости, система может перейти на движение в другой.

Такая система ЧПУ используется в простых станках, которые оснащены шаговым приводом подачи.

Что примечательно, обрабатывать на станке можно сложные контуры и поверхности, но объемная деталь обрабатывается послойно в конкретной вертикальной или горизонтальной плоскости, а не непрерывно.

3D формообразование – венец станкостроения, который производит высокоточные детали, причем с гладкой поверхностью.

Видео:

Инструмент станка движется сразу по 3 осям, а значит можно обработать любой пространственный контур непрерывно. По большей части используется метод фрезерования, чем сверления.

Впрочем, если станок универсальный, да еще и с 3D, то он выполнит любую деталь, не говоря уже про обычное сверление. Цена на такой агрегат достигает порой нескольких тысяч евро.

Расположение составных частей фрезерного станка 400V

Расположение основных узлов фрезерного станка 400V

Спецификация составных частей фрезерного станка 400V

- Основание — 400V.10.000

- Защита рулонная направляющих рулонная — 400V.15.000

- Защита гармоникообразная 400V.17.000

- Устройство подвода СОЖ и уборки стружки 400V.26.000

- Ограждение 400V.29.000-01

- Магазин инструментов 400V.31.000-02

- Шпиндель 500V.38.000

- Головка сверлильная 400V.42.000-03

- Смазка станка 400V.47.000

- Пневморазводка 400V.54.000-02

- Привод продольного перемещения 400V.75.000

- Привод поперечного перемещения 400V.76.000

- Привод вертикального перемещения 400V.77.000-03

- Электрооборудование станка 400V.9

- Стол поворотный CNC200R По заказу 16

- Бабка задняя TS70R По заказу

СВЕРЛИЛЬНЫЕ СТАНКИ

7.1. Классификация сверлильных станков.

В зависимости от вида технологических операций, выполняемых на станках, а также степени автоматизации и специализации станка все металлорежущие станки подразделяются на девять групп. В свою очередь, каждая группа имеет девять подгрупп — типов станков.

Модели станков обозначают двумя или четырьмя цифрами, при этом первая цифра показывает группу станка, вторая — тип, третья и четвертая цифры в обозначении станка характеризуют важнейший для данного станка эксплуатационный параметр. Буква между цифрами или в конце марки станка указывает, что станок представляет собой модернизированную или модифицированную модель базовой модели станка.

Сверлильные станки согласно классификации относятся ко 2-й группе.

Например, станок 2НП8 относится к сверлильной группе (первая цифра 2), тип станка вертикально-сверлильный (вторая цифра 1), максимальный диаметр сверления отверстия 18 мм, буква Н — новая модификация базовой модели.

Сверлильные станки с :

- автоматизированным циклом в конце шифра имеют букву А (2Н118А),

- облегченно-упрощенные Л (2Н125Л),

- однопозиционные — С (2Н118С),

- многопозиционные— Н (2Н118Н)

- и т. д.

По степени автоматизации станки бывают автоматические, полуавтоматические, автоматизированные, с программным управлением, с механической и ручной подачами.

По классу точности станки делятся на станки нормальной точности (Н), станки повышенной точности (П), высокой (класс В), особо высокой точности (класс А), а также особо точные (класс С).

По числу рабочих шпинделей станки делятся на одношпиндельные и многошпиндельные.

По типу стола станки бывают с обычными подъемными, плавающими, крестовыми, поворотными и другими типами столов.

В СССР основные параметры и размеры большинства типов металлорежущих станков регламентированы государственными стандартами.

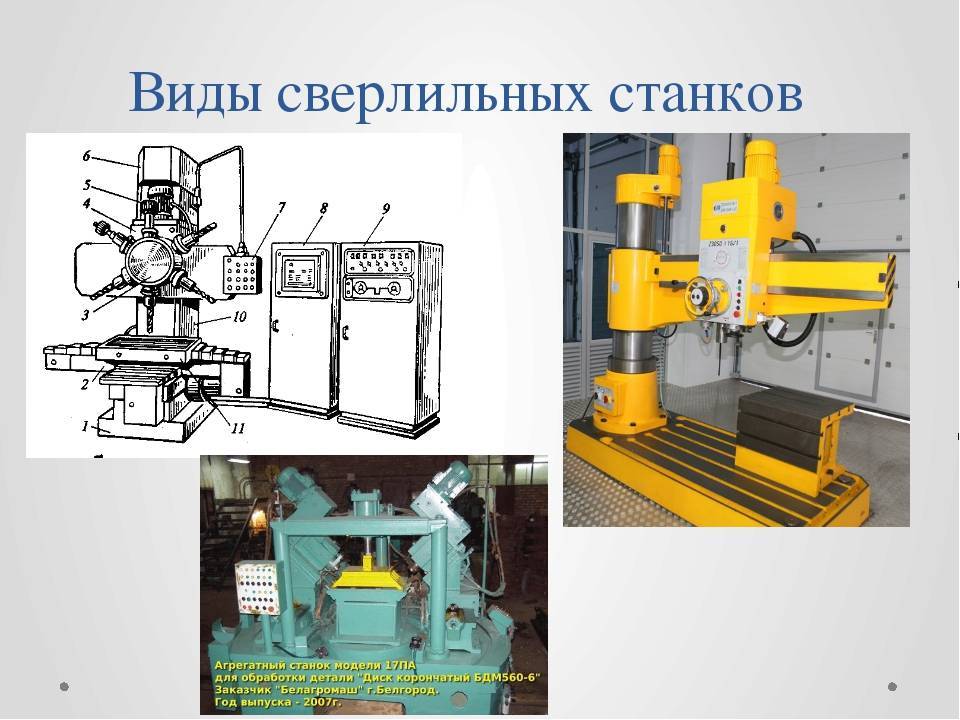

Сверлильные станки делятся на три группы:

- универсальные (общего назначения),

- специализированные

- и специальные.

Универсальные станки являются самой многочисленной группой в парке сверлильного оборудования. На них можно производить все технологические операции, характерные для обработки отверстий (сверление, нарезание резьбы, зенкерование, развертывание и т. д.). К универсальным относятся вертикально- и радиально-сверлильные станки.

Все вертикально-сверлильные станки могут быть разделены на три группы:

- станки легкие, настольные с наибольшим диаметром сверления 3, 6 и 12 мм;

- средних размеров с наибольшим диаметром сверления 18, 25, 35 и 50 мм;

- тяжелые станки с наибольшим диаметром сверления 75 мм.

Радиально-сверлильные станки бывают стационарные, переносные, передвижные, с поворотной головкой и др.

Специализированные станки в отличие от универсальных предназначены для выполнения ограниченного числа технологических операций и представляют собой в основном автоматизированные сверлильные станки, налаженные для обработки двух или более отверстий одновременно только в определенных изделиях. Типичными для этой группы являются агрегатные станки, изготовленные из стандартных узлов и силовых головок.

Специализированные сверлильные станки снабжаются специальной оснасткой (приспособлениями, специальным режущим инструментом и т. д.) и применяются обычно в крупносерийном и массово-поточном производстве.

Специальные сверлильные станки служат для выполнения одной или нескольких операций в данном изделии. Они, как правило, не переналаживаются для обработки других изделий.

В моделях станков с программным управлением для обозначения степени автоматизации добавляется буква Ф с цифрой:

Ф1 —станки с цифровой индикацией и преднабором координат;

Ф2 — станки с позиционными и прямоугольными системами числового программного управления (ЧПУ);

Ф3 — станки с контурными системами ЧПУ;

Ф4 — станки с универсальной системой ЧПУ для позиционной и контурной обработки.

Кроме того, введены индексы, отражающие конструктивные особенности станков, связанные с автоматической сменой инструмента;

Р — смена инструмента поворотом револьверной головки;

М — смена инструмента из магазина.

Индексы Р и М записываются перед индексами Ф2 и Ф3;

Например: РФ2 — станки с позиционной системой ЧПУ с револьверной инструментальной головкой;

МФ3 — станки с контурной системой ЧПУ со сменой инструмента из магазина.

Работа и эксплуатация

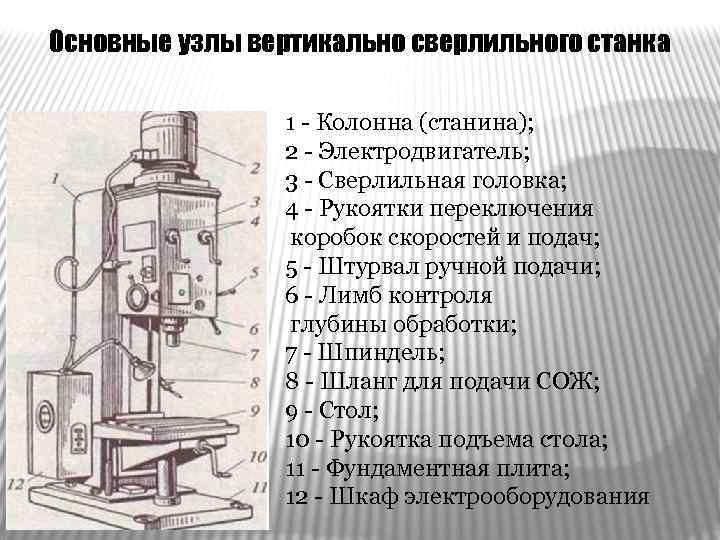

В устройствах этого типа коробки скоростей и рабочих передач находятся в сверлильной бабке.

Соответственно и все основные органы в агрегатах 2м55, 2к52, 2а554, а также ас2532, 2н55 и 2532л располагаются непосредственно на ее лицевой поверхности.

Основным движением, при котором осуществляется резания в устройствах данного класса, принято считать вращение используемого рабочего инструмента.

Необходимое вращательное движение он получает через передачу непосредственно от электродвигателя, который также обеспечивает при необходимости вспомогательное движение используемого рабочего инструмента.

Параметры заданной обработки перед началом работ выставляются с помощью специальных рукояток, расположенных на коробке передач.

Точно таким же образом происходит управление подачей. Основные рабочие характеристики агрегата описываются несколькими показателями.

Также учитывается основной номер присоединенного конуса, который располагается внутри шпинделя.

Берется во внимание и наибольшее перемещение самого шпинделя. В данных устройствах предусмотрен и различный диапазон совершаемых оборотов, при которых может вращаться шпиндель

В данных устройствах предусмотрен и различный диапазон совершаемых оборотов, при которых может вращаться шпиндель.

При эксплуатации станков сверлильного типа данного класса обязательно учитывается количество ступеней, отвечающих за рабочее вращение в шпинделе.

На функциональные возможности станка оказывает большое влияние и мощность используемого электрического двигателя.

Стоит отметить и то, что на стоимость устройств из этой категории влияет, в первую очередь, функциональный набор, все его технологические возможности, а также техническое состояние.

Ремонт сверлильного станка должен проводиться профессиональными мастерами, которые хорошо разбираются в устройстве и принципе действия агрегатов этого класса.

Это поможет продлить срок службы устройства и сделает его эксплуатацию безопасной.

Обязательным условием работы на устройствах этого класса является строгое соблюдение правил по технике безопасности, которые должен соблюдать каждый оператор.

В любом случае, настольный сверлильный станок этого класса считается надежным и достаточно функциональным оборудованием, при помощи которого можно производить качественную обработку различных металлических поверхностей.

Радиально-сверлильные станки применяются для обработки заготовок, имеющих большой вес и габариты в единичном и мелкосерийном производстве: в ремонтном производстве, судостроении и машиностроении.

Основным преимуществом относительно вертикально-сверлильных станков — возможность обрабатывать детали в любой точке без ее переустановки. Это экономит время и увеличивает точность, т.к. переустановка крупной и тяжелой детали затратное по времени мероприятие и может нарушить ее базировку. Т.е. перемещается не заготовка, а шпиндель относительно заготовки.

На радиальных сверлильных станках можно выполнять стандартные операции сверления по механической обработке деталей, а оснастив оборудование специальным инструментом и оснасткой — растачивать или притирать отверстия. Они являются универсальными.

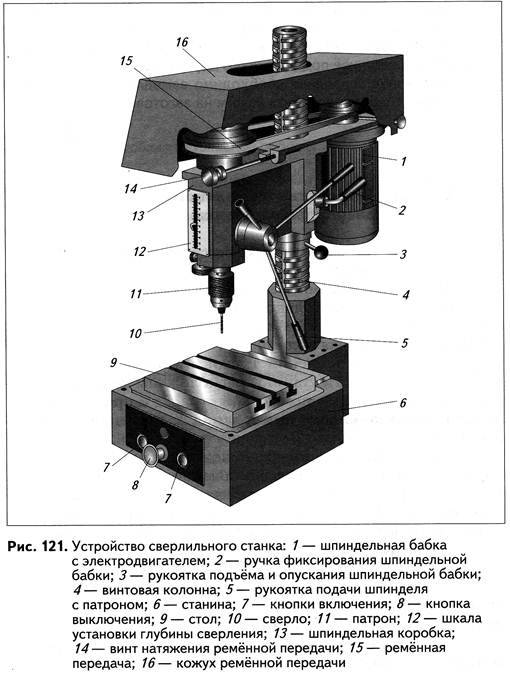

Устройство вертикального станка и алгоритм работы

Каждый агрегат вертикального типа состоит из нескольких конструктивных деталей. В большинстве случаев он являет собой фундаментальную плиту, куда водружается колонна. На колонне располагается электродвигатель и шпиндельная головка с инструментом. На направляющих фиксируется шпиндельная бабка, что позволяет перемешать посредством штурвала шпиндель в вертикальной плоскости.

Также конструкция имеет рабочий стол, на котором обрабатывается заготовка. Чаще всего производители станков оснащают стол механизмом подъема и опускания. В некоторых случаях стол может поворачиваться вокруг оси колонны для большего удобства оператора.

Алгоритм работы за вертикальным сверлильным станком выглядит следующим образом:

- Закрепление заготовки;

- Настройка работы станка оператором;

- Включение агрегата и подача сверла;

- Съем детали;

- Уборка стола и помещения от образовавшейся стружки.

Многие производители оборудования комплектуют станки многоскоростным редуктором, который позволяет выбирать оптимальную частоту для конкретной операции. В целях безопасности агрегаты оснащаются электрическим шкафом, который обеспечивает при необходимости защитное отключение техники.

Тонкости покупки

Вы удивитесь, но в среднем стоимость вертикального сверлильного станка весьма умеренна. При этом чтобы выбрать идеальный для своих целей агрегат, нужно тщательно узнавать у поставщика технические характеристики конкретных моделей. Для домашней эксплуатации вполне достаточно настольного аппарата.

Нужно также учитывать, что наличие числового программного управления делает технику более дорогой. Тем не менее, если станок будет использоваться в производственных целях, то ЧПУ станет весьма выгодной инвестицией, которая повысит качество и точность проведения большинства сверлильных операций. Практика показывает, что приобретение компьютеризированной техники окупается очень быстро. Главное – подобрать подходящий по всем параметрам аппарат, который будет справляться с поставленной задачей.

Функция сверлильных станков – проделывание отверстий в различных материалах

Они незаменимы в производстве, где часто требуется сделать резьбу внутри отверстия, зенкеровать его и т.п. При помощи сверлильного станка все это можно сделать быстро и качественно. В зависимости от особенностей конструкции и выполняемых работ существуют станки разного типа. В целом все модели можно разделить на бытовые (как правило, обладают относительно небольшим размером и используются в личных целях) и промышленные (имеют место на предприятиях, где работа такого типа поставлена на поток). Однако вне зависимости от предназначения сверлильные станки представляют собой сложное устройство, при работе с которым необходимо учитывать множество его характеристик.

Типы сверлильных станков

1. Радиально-сверлильные.

Устройства этого типа применяют при работе с отверстиями в заготовках среднего и крупного размера. Благодаря широкому спектру выполняемых операций считаются универсальными. Они находят свое применение как в частных мастерских, так и в крупных цехах. Принцип действия радиально-сверлильных станков выглядит следующим образом: в процессе работы шпиндель перемещается вдоль поверхности заготовки и останавливается в том месте, где нужно сделать отверстие. Траектория его движения может быть любой. Вокруг неподвижной колонны, расположенной на фундаментальной плите, поворачивается гильза, которая обеспечивает возможность работать с любым участком поверхности колонны, не изменяя ее местоположения. Скорость перемещения шпинделя варьируется от 45 до 2000 оборотов в минуту.

2. Вертикально-сверлильные.

Принцип действия устройств этого типа прямо противоположен описанному выше. В этом случае перемещается не шпиндель, а заготовка. Сверло же надежно закреплено. Перемещение обрабатываемой поверхности и стола осуществляется в вертикальном направлении. От того, какое расстояние от торца шпинделя до рабочего стола имеет станок, зависит максимально возможная толщина обрабатываемой детали. Для всего электрооборудования отводится специальный шкаф. В зависимости от модели вертикально-сверлильные станки могут иметь разные типы столов: подвижный, съемный, откидной. Таким образом, каждый покупатель может выбрать устройство, подходящее именно ему. Охлаждение станка происходит путем подачи специальной жидкости насосом по шлангу. В основе строения шпинделя в станках этого типа лежат два шариковых подшипника, расположенных в гильзе. Верхний воспринимает вес самого шпинделя, нижний – силу подачи. Во избежание порчи деталей при работе в станов встроен специальный механизм, прекращающий подачу при достижении глубины обработки, соответствующей заранее заданному значению. Оно устанавливается посредством использования лимба механизма головки.

Среди станков этой группы выделяют:

• Легкие. Второе их название – настольное. Диаметр проделываемого ими отверстия составляет 3-12 мм.

• Средние. Позволяют проделывать отверстия диаметром 18 мм, а также от 25 до 50.

• Тяжелые. Максимальный диаметр сверления здесь достигает 7,5 см.

3. Горизонтально-сверлильные.

С их помощью осуществляется обработка длинномерных деталей и глубоких отверстий, с которой остальные устройства не справляются. Отличительной особенностью этих устройств является удлиненная станина. Перед началом работы заготовка фиксируется на рабочем столе в горизонтальном положении. Она перемещается вдоль станины. Это достигается за счет действия верньерного механизма. В одном блоке располагаются шпиндель, двигатель, коробка передач. С помощью последней обеспечивается возможность регулирования скорости вращения шпинделя. Сам блок может перемещаться по вертикали.

4. Многошпиндельные.

Как следует из названия, в этих устройствах работают несколько шпинделей одновременно. Это крайне удобно, если требуется проделать ряд отверстий за один раз. Кроме этого, многошпиндельные станки применяются, когда нужно нарезать резьбу или сделать развертку при наличии большого количества плоскостей обрабатываемой заготовки. В данном случае это более выгодно, чем использование одношпиндельных станков.

5. Специализированные станки незаменимы при глубоком сверлении. Как правило, имеют место на производстве.

6. Широкое применение сегодня как в частных мастерских, так и в небольших цехах получили настольные станки. В большинстве случаев режущий инструмент у них перемещается вручную. Для этого устройства оснащены рукояткой осевой подачи шпинделя.

Классификация станков по их реализации

По назначению и способу функционирования станочные механизмы для сверления делят на:

- настольные;

- радиальные;

- вертикальные (колонные);

- горизонтальные;

- координатно-сверлильные;

- многошпиндельные;

- центровальные.

Чтобы выяснить, какой сверлильный станок лучше, рассмотрим подробнее каждый из видов.

Вертикальные устройства востребованы на единичных и мелкосерийных производствах. Такие аппараты начали применять раньше других. С их помощью мастера делают в металлических заготовках отверстия по вертикали. Диаметр не превышает 75 мм. Модификации для настольного размещения имеют небольшой вес и малые габариты. Устройства одного вида могут иметь разные параметры. Они отличаются уровнем точности, массой, амортизацией, мощностью двигателя, частотой вращения шпиндельной оси.

Радиально сверлильный станок применяют для работы с массивными металлическими деталями. Он позволяет получать отверстия размером до 200 мм. Радиальный аппарат имеет большой вес. Прибор востребован только на крупных производствах. Он имеет опорную плиту и стойку с колонной. Если необходимо создать несколько отверстий с максимально точным их размещением, используют координатно-сверлильный вариант. Отверстия большой глубины получают при применении горизонтального станочного оборудования. Для формирования отверстий центрового типа, размещенных на торцах деталей, необходимы центровальные устройства. Станки многошпиндельные способны обрабатывать несколько отверстий в разных плоскостях (горизонтальная, наклонная, вертикальная).

Частота использования, мощность

У станка существует два режима работы:

Продолжительный, когда станок используется n-часов в день: здесь лучше выбрать ту модель, которая предназначена для более интенсивной эксплуатации;

Повторно-кратковременный, когда станок включается всего на несколько минут: здесь необходимо совершать пятиминутный перерыв примерно каждые двадцать минут. Иначе из-за высокой температуры двигатель будет перегреваться, что может послужить причиной поломки оборудования.

Следует помнить и о мощности:

- Для повседневного использования рекомендуются станки с мощностью до 600 Вт;

- Для работы на производстве рекомендуются модели линейки профессионального класса с силой тока от 600 Вт.

Разновидности промышленных моделей

Многие аппараты представлены универсальным оборудованием, которое может применяться для сверления не только по металлу, но и другим материалам. Выделяют следующие разновидности сверлильных станков:

- Настольный тип. Эта группа характеризуется компактными размерами и незначительным весом. Область применения — получение небольших диаметров.

- Колонные станки устанавливаются в случае налаживания единичного и мелкосерийного производства. При их применении можно получать отверстия, диаметр которых от 18 до 75 мм.

- Радиально-сверлильные аппараты применяются для обработки массивных деталей. При этом получаемые отверстия могут быть расположены строго по дуге окружности с заданным шагом. Отличительной чертой компоновки назовем достаточно большой вылет шпиндельного узла за пределы конструкции.

- Координатно-сверлильные конструкции получили широкое применение в случае, когда нужно получить заготовку с точным расположением отверстий относительно друг друга.

- Центровальные модели предназначены для обработки торцевых отверстий. Подобная конструкция характеризуется большим расстоянием между рабочим столом и шпиндельной бабкой.

- Горизонтально-сверлильные станки предназначены для обработки валов и осей, а также штоков и других подобных изделий. Особенности компоновки позволяют получать отверстия значительной глубины.

- Многошпиндельные конструкции могут применяться для одновременного получения нескольких отверстий. При этом они могут быть расположены в различных плоскостях.

- Комбинированные аппараты обладают компоновкой, которая позволяет проводить сразу несколько различных операций: сверление, фрезерование, долбление и так далее.

В последнее время большое распространение получили конструкции, которые работают под контролем ЧПУ. Они применяются для получения наиболее сложных высокоточных изделий.

Классификация

Есть несколько основных признаков, по которым классифицируются сверлильные станки.

1. По количеству шпинделей:

- одношпиндельные;

- двухшпиндельные;

- многошпиндельные;

Одношпиндельные станки (рис. 1) наиболее распространены. Служат как в мелкосерийном, так и крупном производстве. Как правило, такими станками оснащаются и небольшие ремонтные предприятия.

Рисунок 1. Одношпиндельный сверлильный станок.

Рисунок 1. Одношпиндельный сверлильный станок.

Двухшпиндельные сверлильные станки (рис. 2) служат для одновременной обработки двух одинаковых деталей или одной детали с симметричным расположением отверстий. Сегодня широкое распространение получили двухшпиндельные станки с ЧПУ благодаря высокой производительности.

Рисунок 2. Двухшпиндельный сверлильный станок

Рисунок 2. Двухшпиндельный сверлильный станок

Многошпиндельные станки (рис. 3) представляют собой целые сверлильные комплексы. Управляются программно. Часто применяются в электротехнической промышленности или поточном производстве. В большинстве случаев изготавливаются на заказ.

Рисунок 3. Многошпиндельные сверлильные станки.

Рисунок 3. Многошпиндельные сверлильные станки.

2. По направлению основной подачи:

- вертикально-сверлильные;

- горизонтально-сверлильные;

- радиально-сверлильные.

Вертикально-сверлильный станок – классический вариант. Подавляющее большинство сверлильных станков выполнено именно по такой схеме. Обусловлено это удобством самого процесса сверления, когда подача осуществляется в вертикальной плоскости.

В горизонтально-сверлильном станке основная подача осуществляется в горизонтальной плоскости. У этих станков, как правило, более разнообразные технологические возможности. Часто станки этой группы используются для растачивания, подрезания кромок, горизонтального фрезерования и других металлорежущих операций.

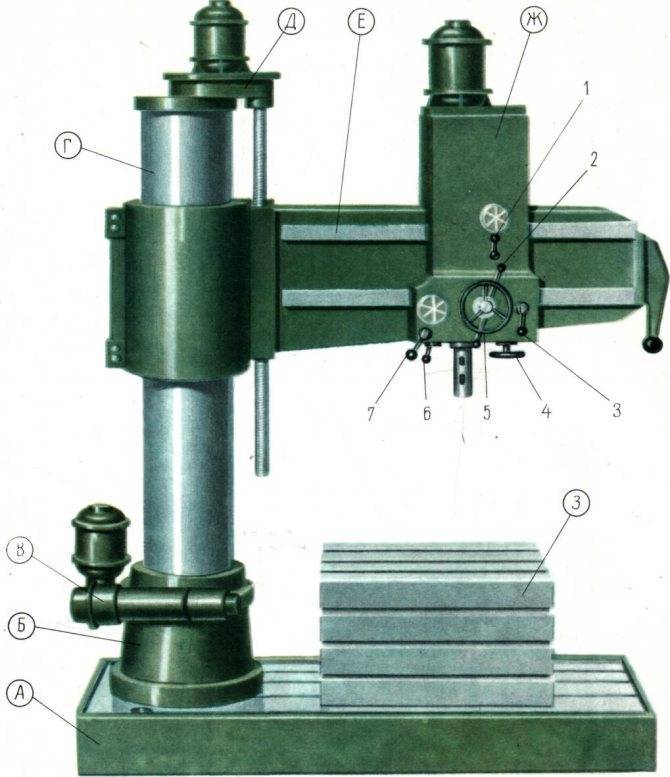

Радиально-сверлильные станки (рис. 4) оснащаются подвижной сверлильной головкой с возможностью поворота в одной или нескольких плоскостях, что позволяет проделывать отверстия в заготовке под углом без ее перестановки.

Рисунок 4. Радиально-сверлильный станок.

Рисунок 4. Радиально-сверлильный станок.

3. По типу управления:

- с ручным управлением;

- с полуавтоматическим управлением;

- с числовым программным управлением (ЧПУ).

Станки с ручным управлением применяются в условиях мелкого или ремонтного производства, где выпуск деталей не поставлен на конвейер.

Станки с полуавтоматическим управлением, как правило, отличаются от ручных автоматизацией рабочего движения. Единожды настраивается частота вращения шпинделя, скорость подачи и глубина сверления. Работа оператора сводится к контролю над процессом обработки и подаче заготовок.

В сверлильных станках с числовым программным обеспечением (рис. 5) процесс сверления автоматизирован. Изначально создается программа, согласно которой поэтапно обрабатывается деталь.

Рисунок 5. Сверлильный станок с ЧПУ.

Рисунок 5. Сверлильный станок с ЧПУ.

4. По типу сверлильной головки:

- стандартная однопатронная;

- револьверная (рис. 5).

Рисунок 5. Револьверная головка сверлильного станка.

Рисунок 5. Револьверная головка сверлильного станка.

Также сверлильные станки классифицируются по следующим параметрам:

- мощность приводных электродвигателей;

- максимальные габаритные размеры обрабатываемой детали;

- максимальный диметр хвостовика закрепляемого сверла;

Критерии выбора

Для подбора наиболее подходящей модели необходимо определиться, в каких целях будет использована данная техника, сколько пространства есть под ее установку, с каким материалом предстоит работать чаще всего. Основные критерии выбора следующие.

- Мощность. Это одна из основных характеристик устройства. Если вы собираетесь использовать агрегат в производственных масштабах, мощность должна составлять более 600 Вт, а для бытовых нужд это значение будет потолком. Следует учитывать, что станки под 220 В выглядят слабее, чем аналоги с подключением к силовой сети.

- Диаметр сверления. Модели оснащаются патронами, в которых можно зажать хвостовик диаметром до 16 мм. Для работы с патроном необходим специальный ключ, зажимающий или ослабляющий фиксирующие кулачки.

- Вылет сверла. Этот параметр, который у разных моделей бытовых станков может находиться в интервале 100–200 мм, характеризует расстояние от оси вращения режущего инструмента до оси стойки-колонны. От этого параметра зависит, на каком расстоянии от края детали можно просверлить отверстие.

- Безопасность. Чтобы стружка не летела в сторону оператора, на станке, обязательно должен быть прозрачный защитный экран. Полезной будет функция не включения станка после временного обесточивания.

- Дополнительный функционал. Современные станки оснащаются рядом дополнительных функций. Реверс позволяет нарезать резьбу, автоматическая подача повышает производительность, система подачи СОЖ повышает стойкость оснастки, а подсветка делает работу более комфортной.

Учет частоты использования станка – обязательное условие подбора агрегата. Станки любого имеют два рабочих режима: частое использование (два-три часа каждый день) и включение на несколько минут в сутки. Различия между ними заключаются в регулировании температурного режима двигателя. Для первого режима требуется станок, который может обеспечивать большую производительность и работать в интенсивном режиме. Второй – требует перерыва в 20 минут после каждых 5 минут работы.

Если пренебречь правилами пользования, станок очень скоро может прийти в негодность.

Радиально-сверлильный станок

На этих изделиях, в отличие от вертикально-сверлильных, шпиндель перемещается относительно заготовки. Такая особенность рассчитана на обработку габаритных, тяжёлых изделий.

На радиально-сверлильном оборудовании обычно размещается несколько приспособлений, позволяющих выполнять специальные операции, профессиональные задачи. К примеру:

расточку, сверление отверстий в крупных металлических листах;

высокое качество обработки узких цилиндрических отверстий;

высокая точность притирки.

Таким образом, на радиально-сверлильных устройствах обрабатываются крупногабаритные изделия. Покупать такой станок для обработки мелких металлических изделий нецелесообразно.

Радиально-сверлильное оборудование может быть описываемым, т.е. его шпиндель двигается по окружности, благодаря чему возможно рассверливание металла в любой заданной точке. Можно выделить несколько ключевых особенностей описываемых аппаратов:

гидравлическое изменение скоростей и подач в процессе работы станка;

наличие мощного электродвигателя, благодаря чему можно выставить наибольшую частоту вращения шпинделя;

удобная панель управления, расположенная на шпиндельной головке.

Важно! К радиально-сверлильному оборудованию можно отнести и магнитный станок. Это небольшой аппарат для обработки крупногабаритных изделий, который устанавливается на верстаке.

У магнитного станка есть несколько показателей:

У магнитного станка есть несколько показателей:

Мощность. Чем выше данный показатель, тем производительнее оборудование. Не стоит покупать устройство с большой мощностью для решения стандартных задач в домашних условиях;

Скорость работы шпинделя. В магнитных станках шпиндель вращается с высокой скоростью, что позволяет снизить время на обработку деталей. При этом шпиндель не выйдет из строя из-за наличия редуктора. Это устройство, понижающее скорость вращения выходного звена;

Сила прижатия магнита. Позволяет надёжно зафиксировать заготовку в заданном положении на рабочем столе.