«Ручной» подбор колес гитары дифференциала.

Значение передаточного отношения (u) представляем приближениями в виде обычных дробей.

u=0,184584124≈5/27≈12/65≈79/428≈91/493≈6813/36910

Это можно сделать при помощи программы для представления многозначных констант приближениями в виде дробей с заданными точностями или в Excel подбором.

Выбираем подходящую по точности дробь и раскладываем ее числитель и знаменатель на произведения простых чисел. Простые числа в математике – это те, что делятся без остатка только на 1 и на себя.

u’=91/493=0,184584178

91/493=(7*13)/(17*29)

Умножаем числитель и знаменатель выражения на 2 и на 5. Получаем результат.

((5*7)*(2*13))/((5*17)*(2*29))=(35*26)/(85*58)

Z1=26 Z2=85 Z3=35 Z4=58

Вычисляем относительную погрешность выбранного варианта.

δ=|(u-u’)/u|*100=|(0,184584124-0,184584178)/0,184584124| *100=0,000029%<0.01%

Гитара дифференциала в режиме on-line.

Заходите на сайт по адресу: sbestanko.ru/gitara.aspx и, если ваша модель станка присутствует в списке исходных данных, то задаете параметры нарезаемого колеса и червячной фрезы и ждете результат расчета. Иногда считает долго, иногда не находит решений.

Для нашего примера сервис не представил решений для точностей 5 и 6 разрядов после запятой. Зато для точности 4 знака после запятой выдал 136 вариантов!!! Мол — ковыряйтесь!

Лучший из представленных on-line сервисом результатов:

Z1=23 Z2=89 Z3=50 Z4=70

u’=(23*50)/(89*70)=0,184590690

δ=|(u-u’)/u|*100=|(0,184584124-0,184590690)/0,184584124| *100=0,003557%<0,01%

Юрий Давыдов » Новости

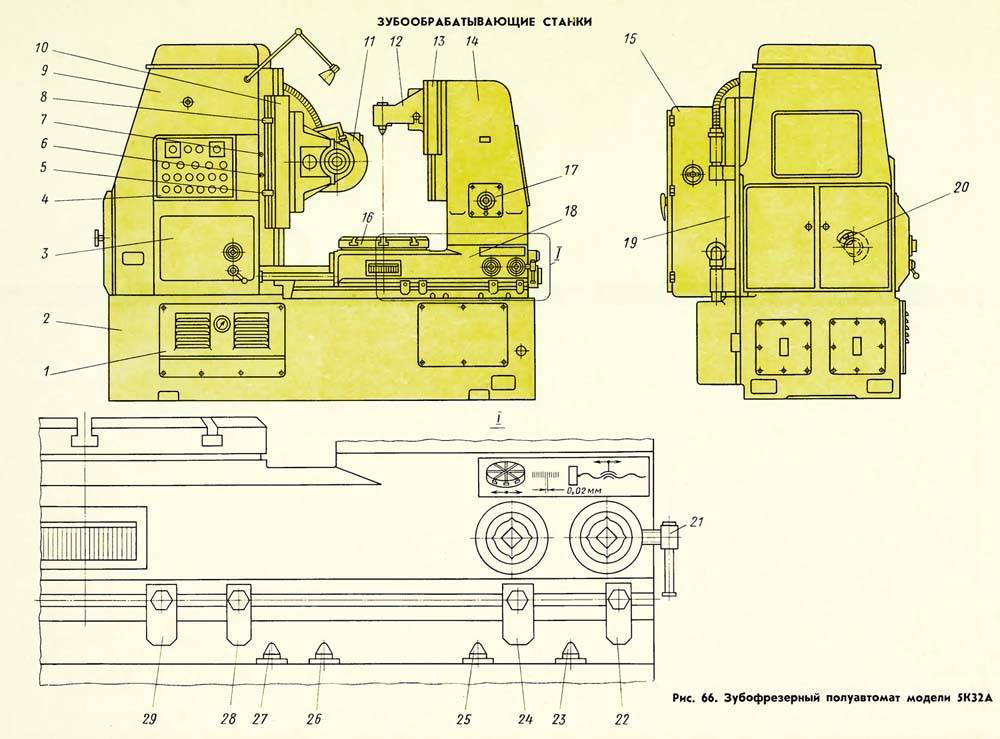

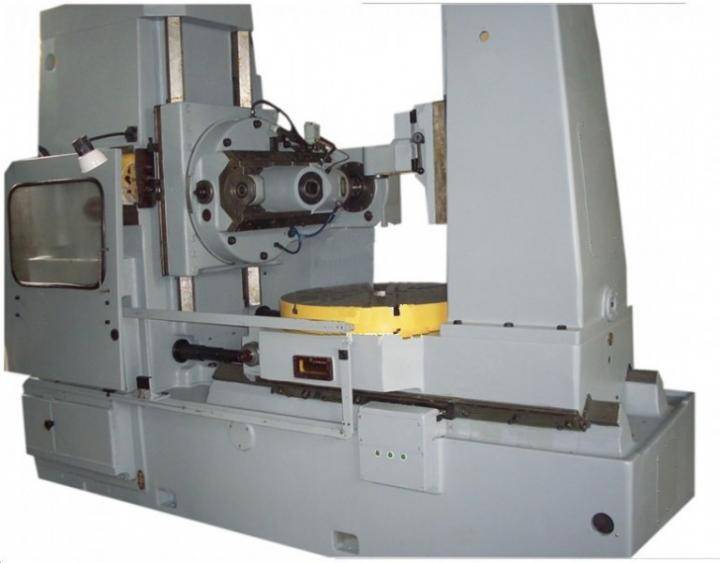

Зубофрезерные станки. Конструкция, описание и технические характеристики.

Зубофрезерные станки предназначены для нарезания цилиндрических колёс с прямым и винтовым зубом внешнего зацепления с помощью фасонных дисковых, пальцевых и червячных модульных фрез. Если в зубофрезерном станке имеется помимо вертикального ходового винта радиального или тангенциального перемещения инструмента относительно заготовки, то на нём можно также нарезать червячными фрезами червячные колёса. Станок, имеющий все три выше перечисленных винта, относится к универсальным зубофрезерным станкам.

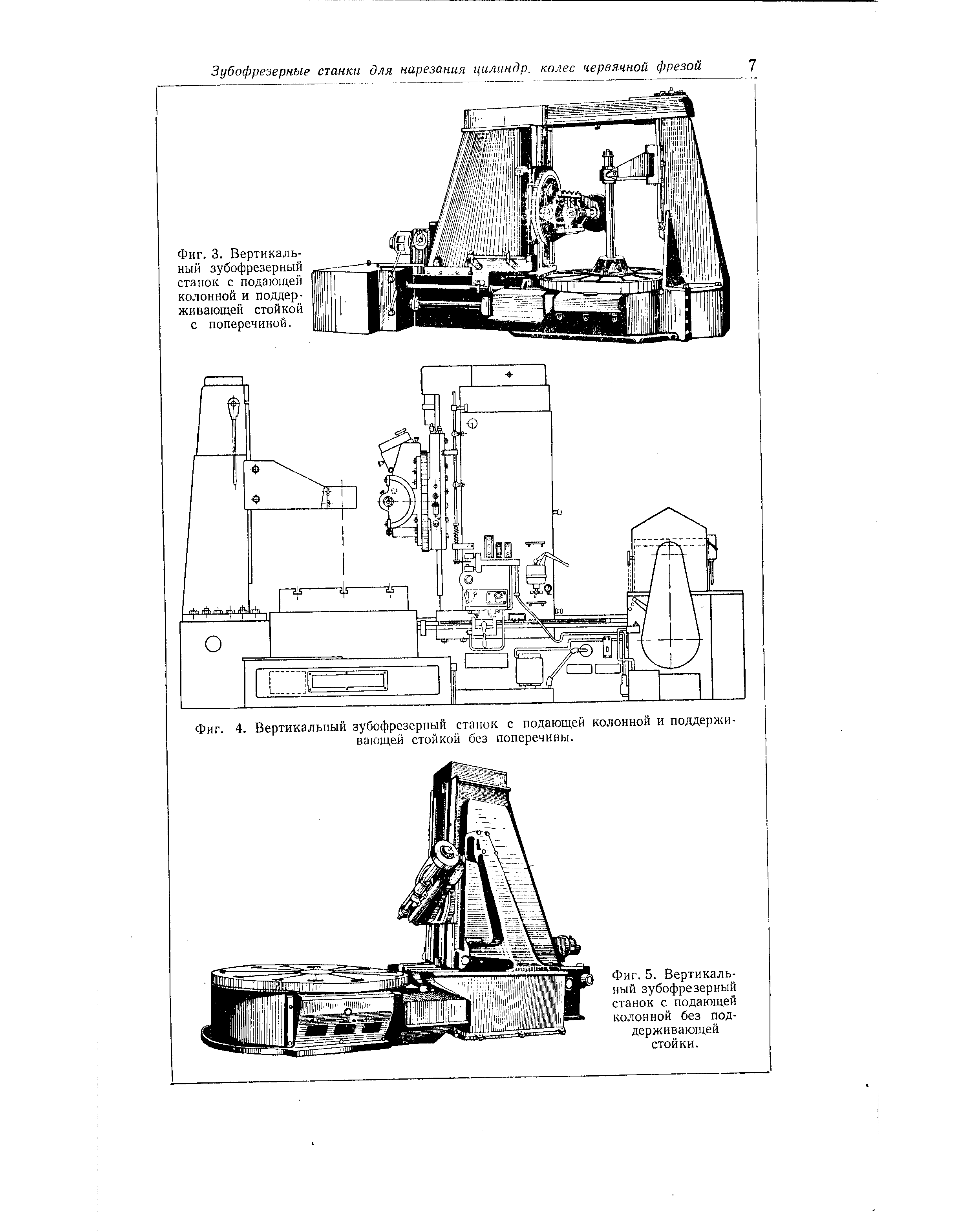

На зубофрезерных станках производят нарезание цилиндрических и червячных колес по методу обката и по методу копирования с осевой, радиально-осевой и тангенциальной подачами за один или два рабочих хода. В зависимости от расположения оси изделия станки разделяются на вертикальные (состоят из станины, инструментальной стойки фрезерного суппорта задней стойки стола для установки изделия. Вертикальные станки выполняют с подвижной в радиальном направлении стойкой или с подвижным в этом направлении столом, а также со столом подвижным в вертикальном направлении. Компоновка станков с подвижной стойкой и неподвижным столом наиболее удобна для автоматизации процесса зубонарезания.

Горизонтальные станки, предназначенные для нарезания зубьев на тяжелых деталях, выполняют с подвижной в горизонтальном направлении инструментальной стойкой а станки для нарезания колес малых размеров- с подвижным столом, несущим изделие.

Технические данные зубофрезерных станков

Профиль зуба образуется копированием или обкатом, форма зуба по длине методом касания. Зубофрезерные станки метода копирования имеют простую структуру, состоящую из групп: ФV(В1), ФS(П2), а также деления Д(В3). Станки касания-обката имеют две или три группы формообразования и не имеют группы деления: профиль зуба: ФV(В1 В2); форма по длине: прямозубые: ФS(П3),косозубые: ФS(П3 В4).

Метод копирования, когда режущие кромки инструмента соответствуют форме впадины зубчатого колеса и после нарезания одной впадины заготовка поворачивается на один зуб при помощи делительного устройства, метод обкатки, (обрабатывающий инструмент воспроизводит движение пары зубчатых колёс), горячее и холодное накатывание.

Формообразование зубьев червячного колеса осуществляется методами радиального и тангенциального врезания. При первом методе используют винт радиального пере-мещения. Формирование боковых поверхностей зубьев по профилю и длине, а также делительный процесс осуществляются одним сложным движением Фu, (В1В2). Процесс радиального врезания зубьев фрезы в заготовку осуществляется движением Вр (П7). При втором методе используют винт тангенциального перемещения и специальную червячную фрезу с заборным конусом. Образование профиля и формы зуба по длине, а также делительный процесс осуществляются, как и при первом методе, движением Фu (В1В2). Вторым движением Фs2 (П5В6) осуществляется тангенциальное –врезание за счет конусной части фрезы и еще раз формирование боковых поверхностей.

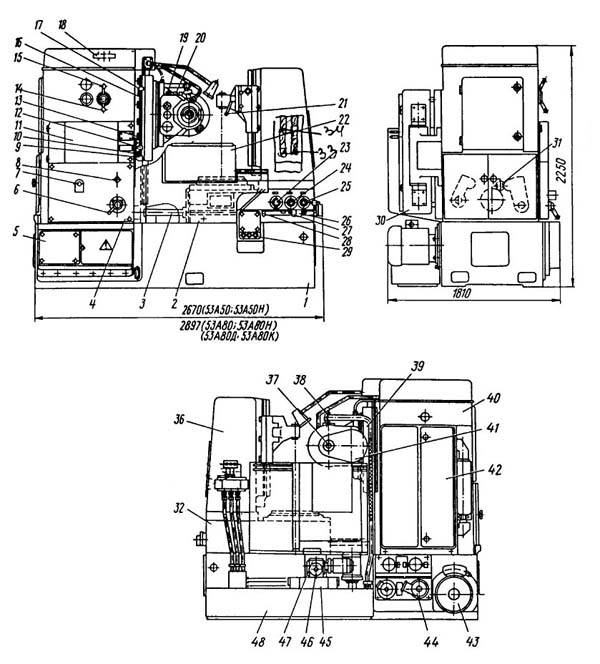

Полуавтоматы зубофрезерные вертикальные 53А50, 53А50Н, 53А80, 53А80Н предназначены для нарезания цилиндрических и червячных зубчатых колес в условиях индивидуального и серийного производства.

Зубофрезерные полуавтоматы моделей 53А50, 53А80 и изготавливаются по классу П ГОСТ 8-71, а их модификации по классу Н ГОСТ 8-71. Станки моделей 53А50, 53А80 комплектуются суппортами с непрерывной передвижкой фрезы (с ползушкой), а модели 53А50Н, 53А80Н — суппортами с периодической (шаговой) передвижкой фрезы. По заказу Покупателя возможна комплектация зубофрезерных станокв системой ЧПУ.

Универсальный зубофрезерный станок предназначен для фрезерования цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства. Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Станок работает по замкнутому полуавтоматическому циклу и по циклу наладки.

На базе станка могут изготавливаться спецстанки, позволяющие обрабатывать колеса с бочкообразной или конусной формой зубьев. Обработка осуществляется копированием по шаблону.

Большая универсальность станков и высокая степень автоматизации обеспечивает работу станков как в однопроходном, так и в двухпроходном автоматических циклах. При двухпроходном автоматическом цикле происходит автоматическая смена режимов обработки. Полуавтомат имеет бесступенчатый привод вертикальной и радиальной подачи.

Технические характеристики зубофрезерного станка 5310

| Наименование параметра | 5К310 | 5310 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса для стали, мм | 4 | 3 |

| Наибольший модуль нарезаемого колеса для чугуна, мм | 4 | 4 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) с задней стойкой (с контрподдержкой), мм | 200 | 60..200 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 180 | |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 170 | |

| Наибольший угол наклона нарезаемых зубъев обрабатываемых колес, град | ±60 | ±60 |

| Наибольший диаметр червячных нарезаемых колес, мм | 60..180 | |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая ширина группы нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 150 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 20 | |

| Наименьшее число нарезаемых зубьев | ||

| Расстояние от оси шпинделя до направляющих суппорта, мм | 150 | |

| Стол | ||

| Диаметр стола, мм | 200 | 150 |

| Наибольшее перемещение отруки/ механически, мм | 130/ 130 | |

| Конус морзе | КМ4 | |

| Расстояние между осями стола и фрезы, мм | 45..180 | 30..160 |

| Расстояние от плоскости стола до оси фрезы, мм | 145..365 | 80..325 |

| Ускоренное перемещение стола, мм/мин | 130 | |

| Ручное перемещение стола на одно деление лимба, мм | 0,1 | |

| Перемещение упора остановки стола на одно деление лимба, мм | 0,02 | |

| Предохранение от перегрузок | есть | есть |

| Блокировка | есть | есть |

| Блокирующие упоры | есть | есть |

| Суппорт | ||

| Наибольшее перемещение фрезерного суппорта, мм | 220 | 245 |

| Ускоренное перемещение суппорта, мм/мин | 280 | 300 |

| Наибольший диаметр режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Наибольшая длина режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Диаметры фрезерных оправок, мм | 25 х 210 | |

| Наибольший угол поворота суппорта, град | ±60° | ±60° |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 10` | 6` |

| Конусное отверстие шпинделя | Морзе 4 | Морзе 3 |

| Наибольшее осевое перемещение фрезы, мм | 50 | 100 |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 0°, мм | 220 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 30°, мм | 170 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 45°, мм | 150 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 60°, мм | 30..105 | |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | нет | нет |

| Приспособление для быстрой установки суппорта под углом | нет | нет |

| Автоматическое включение обратного хода суппорта | нет | нет |

| Автоматическое выключение станка по окончании обработки изделия | есть | есть |

| Предохранение от перегрузок | есть | есть |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 63..400 | 63..318 |

| Число ступеней оборотов фрезы | 9 | 8 |

| Пределы продольных (вертикальных) подач фрезы на один оборот стола, мм/об | 0,63..4 | 0,25..4 |

| Пределы радиальных подач стола на один оборот стола, мм/об | 0,315..2 | 0,1..1 |

| Пределы тангенциальных подач, мм/об | ||

| Число ступеней продольных (вертикальных) подач | 9 | |

| Число ступеней радиальных подач | 9 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 5 | 3 |

| Электродвигатель главного привода, кВт | 4 | 1,7 |

| Электродвигатель ускоренного хода, кВт | 2 | 1 |

| Электродвигатель привода шагового движения, кВт | 0,27 | |

| Электродвигатель привода гидронасоса, кВт | 1,1 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, кВт | 7,49 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2000 х 1300 х 2040 | 1562 х 923 х 1700 |

| Масса станка с электрооборудованием и охлаждением, кг | 4350 | 1550 |

Список литературы по зубообработке

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

Гальперин Е.И. Наладка зуборезных станков, 1960.

Козлов Д.Н. Зуборезные работы, 1971.

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

Мильштейн М.З. Нарезание зубчатых колес, 1972.

Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Зубофрезерный станок — Большая Энциклопедия Нефти и Газа, статья, страница 3

Зубофрезерный станок

Наиболее серьезным недостатком зубофрезерного станка является неточность его кинематических цепей.

Механизм реверсирования патрона зубофрезерного станка для изготовления шевронных колес и валков ( фиг. От ведущего вала / приводится зубчатый барабан ( фиг. С момента зацепления ведомого конического колеса В с переходным сектором А скорость колеса уменьшается, а колесо В начинает обкатываться по переходному сектору А, перемещаясь вдоль оси до зацепления с противоположным коническим венцом С большого колеса. В середине сектора ведомое колесо изменяет направление вращения. Точки а и А соответствуют среднему положению конического колеса В, а также моменту остановок патрона с заготовкой у вершины шевронного зуба.

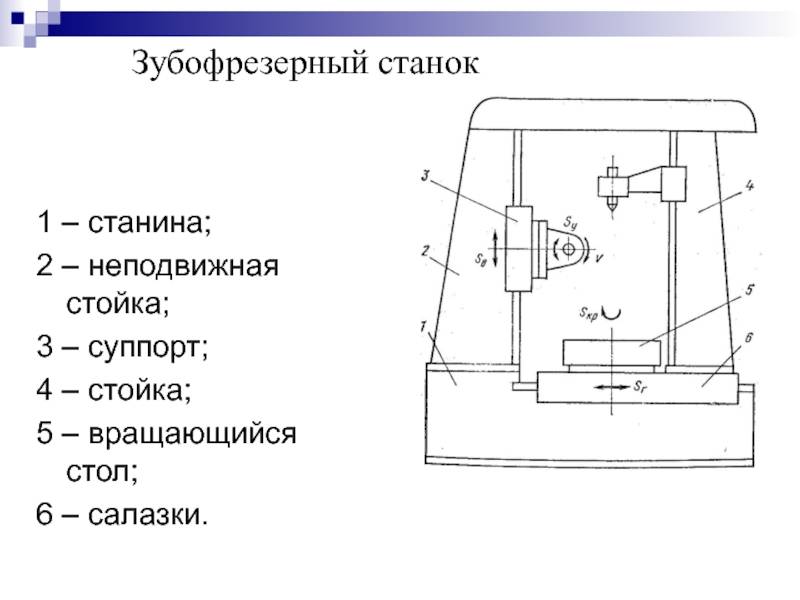

Назовите основные узлы зубофрезерного станка — и объясните их назначение.

На рис. 6.83 показан зубофрезерный станок. Фрезу, закрепленную на оправке, устанавливают в шпинделе фрезерного суппорта 3, который перемещается по вертикальным направляющим стойки. Салазки 8 обеспечивают горизонтальное перемещение стойки 6 и стола 7 по направляющим станины. Поперечина 4 связывает обе стойки и тем самым повышает жесткость станка.

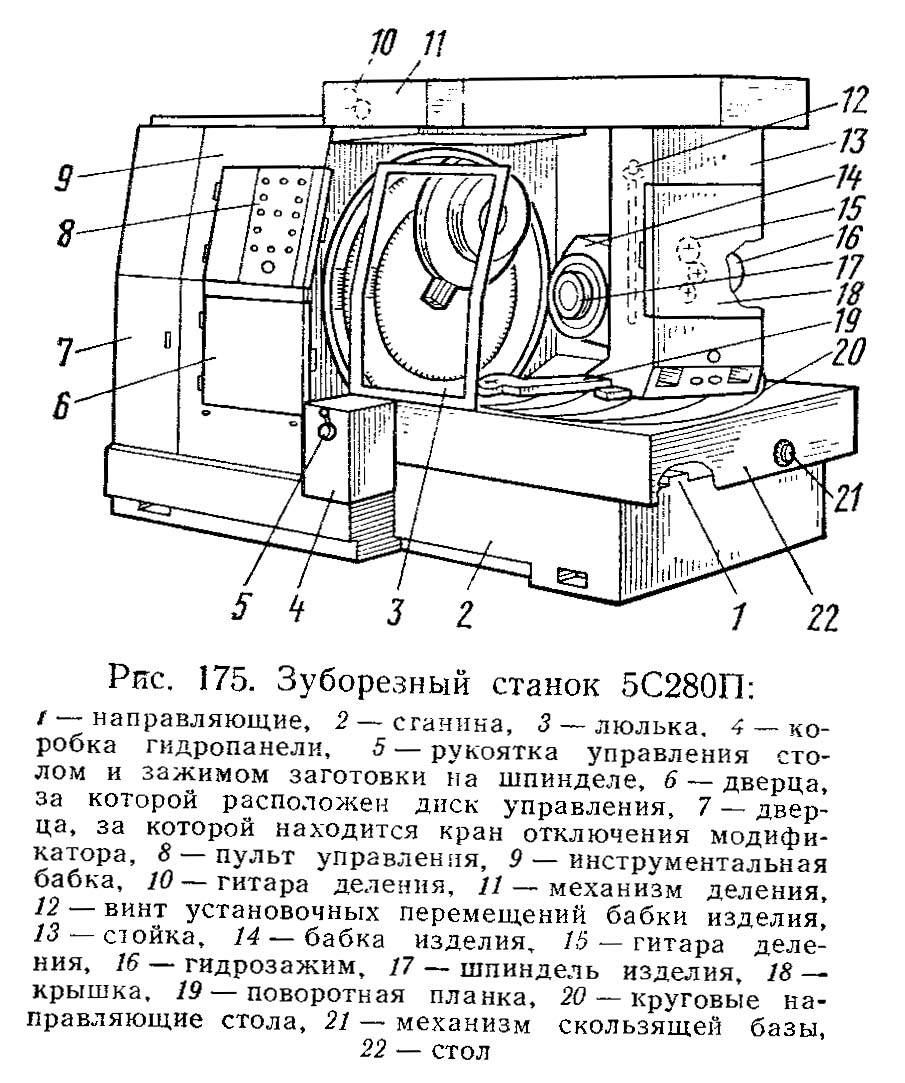

На рис. 380 показан универсальный зубофрезерный станок.

При определении циклической погрешности зубофрезерного станка по данным измерения пробного зубчатого колеса рекомендуется для этой цели нарезать два косозубых колеса с правым и левым направлениями зубьев. Проверка циклической погрешности на зубчатых колесах с разным направлением зубьев дает возможность обнаружить причины, вызывающие эту погрешность при вращении стола станка в разных направлениях. Число зубьев пробного зубчатого колеса не должно быть равно или кратно числу зубьев делительного колеса станка. Ширину зубчатого венца b нужно выбрать с таким расчетом, чтобы на длине зуба укладывалось не менее 1 5 длин волн, возникающих на его боковой поверхности из-за циклической погрешности кинематической цепи станка.

В кинематической цепи деления зубофрезерного станка конечными звеньями являются стол и фрезерная оправка, вращение которых должно быть строго согласованным. Мерой точности этой цепи обычно принимается избыточный относительный поворот ( отставание или опережение) стола.

Приспособление размещают на столе зубофрезерного станка и его корпус / крепят болтами. Внутри корпуса встроен пневмоцилиндр с поршнем 2 и крышкой. Обрабатываемые зубчатые колеса центральным базовым отверстием устанавливают и предварительно центрируют шестью шпонками 6 неподвижной втулки.

Отличие шлицефрезерного станка от зубофрезерного станка для нарезания зубчатых колес обусловлено различием геометрической формы зубьев и размерами фрезеруемых шлицевых валиков.

Наиболее распространенным зубообрабатывающим станком является зубофрезерный станок для нарезания колес с прямыми и косыми зубьями, а также червячных колес и червяков методом обкатки. Станок выполняет три движения: вращения червячной фрезы, вертикальную подачу фрезы, вращение заготовки.

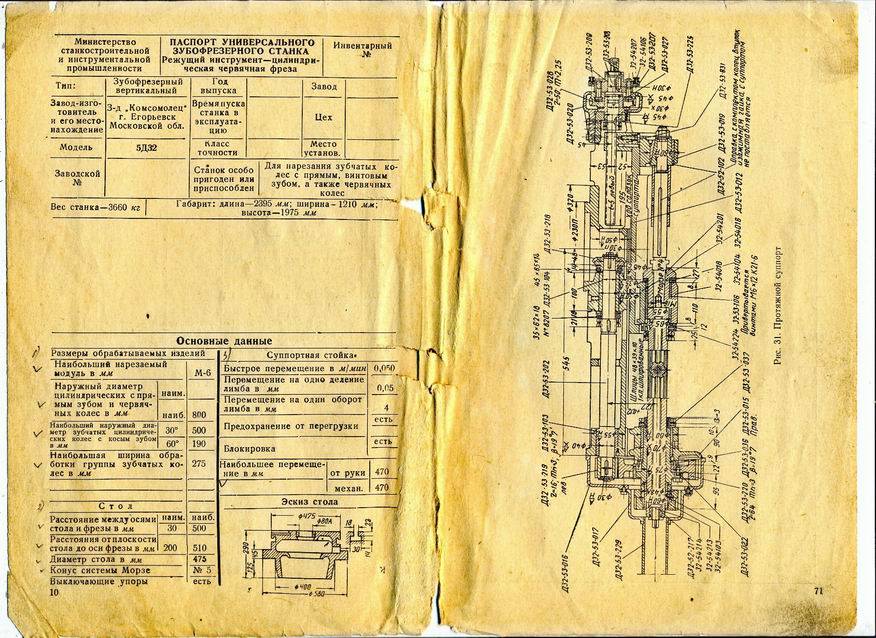

Так, заводом Комсомолец изготовляется специальный зубофрезерный станок мод. О таких станках говорят, что они являются модификацией основной базовой модели станка.

Для повышения точности делительной цепи зубофрезерного станка применяют специальные коррекционные устройства, монтируемые на гитаре деления станка ( фиг. По данным измерения погрешностей делительной цепи стола станка изготовляются кулаки 2 и 9, рабочие поверхности которых соответствуют накопленным ( за оборот стола) и циклическим ( за оборот делительного червяка) погрешностям, но создают обратное по направлению действие; один из кулаков каждой пары соответствует определенному направлению вращения стола станка. Система колес 3 обеспечивает поворот кулаков 2 синхронно вращению стола.

Страницы:

1

2

3

4

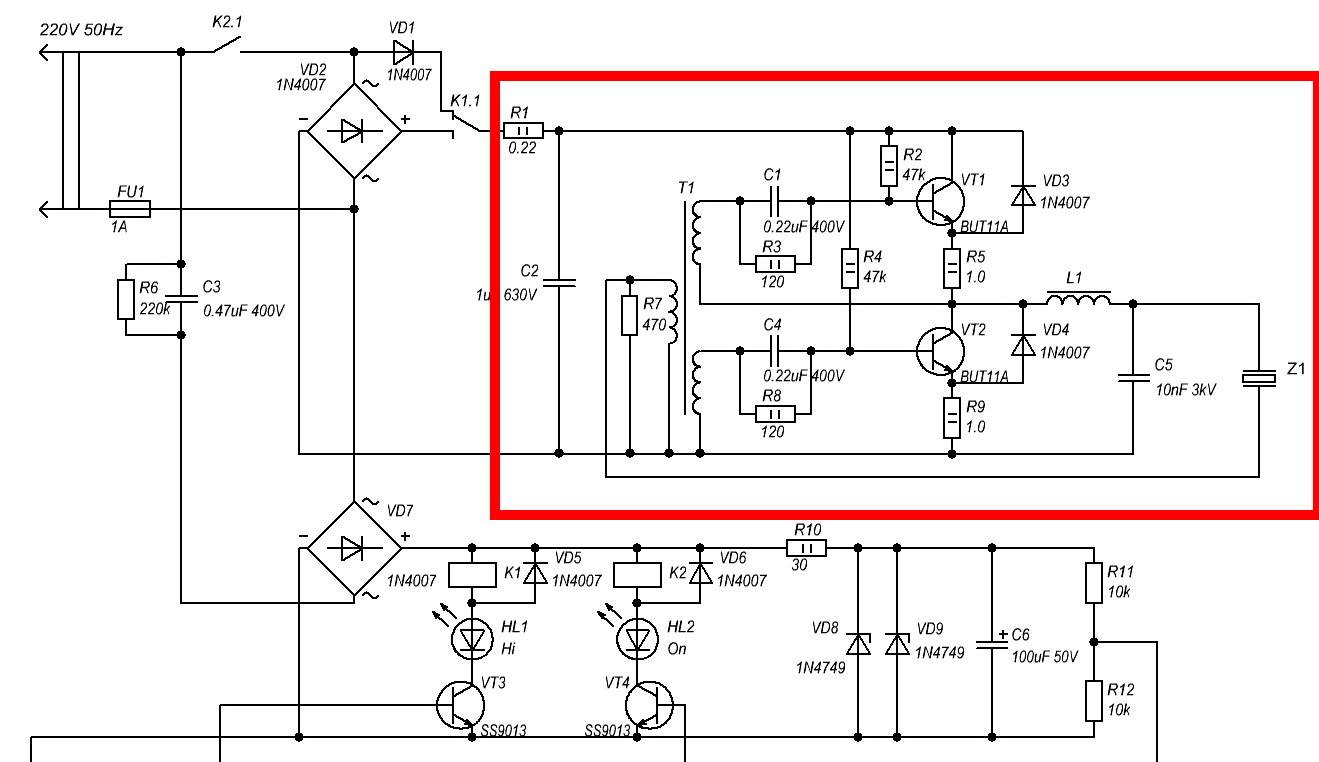

Применение ЧПУ

Современные токарные станки, особенно иностранного производства, имеют числовое управление. Это позволяет добиться высокой точности обработки.

Особенностями таких станков являются следующие нюансы:

- Все подвижные органы станка управляются мини блоком управления. Станок имеет сложную электрическую схему.

- Все параметры станка с ЧПУ точно соответствуют ГОСТу и также расписаны в паспорте оборудования. Здесь указаны показатели точности, габариты, скорость.

- Станки такого рода могут работать в домашних условиях, поскольку имеют небольшой размер, но при этом выдерживают поразительно высокие для своих габаритов нагрузки.

- Оборудование имеет индикацию, а также табло для ввода информации.

- Настольные станки с ЧПУ используются для высокоточной обработки небольших деталей. При этом у домашнего производства получается высокий показатель рентабельности.

Важно!

Большинство таких станков производят за границей, а потому они не соответствуют Российскому ГОСТу.

Типовые конструктивные компоновки

Рассматривая зубофрезерный станок и принцип работы следует уделить внимание тому, какая у него компоновка. По данному показателю можно выделить следующие группы:

- Вертикальная ориентация оси заготовки. Компоновка зубофрезерных станков определяет особенности обработки, имеют подвижный стол. Компоновка применяется при производстве универсальных моделей, получивших наибольшее распространение.

- Вертикальная ориентация оси заготовки, инструмент подвижен по горизонтали. Устройство данного зубофрезерного станка имеет инструментальный суппорт, через который проводится передача осевой подачи. Данная компоновка наиболее подходит для моделей, оснащенных системой автоматизации погрузки/выгрузки заготовок. Именно подобные зубофрезерные станки с ЧПУ, принцип работы которых предусматривает автоматическую подачу заготовки, получили широкое распространение при выпуске больших партий продукции.

- Зубофрезерные станки при размещении заготовки в вертикальном направлении. Рассматривая основные узлы отметим стол, который зачастую подвижен в вертикальном направлении. Радиальная подача осуществляется инструментальной стойкой. Данные зубофрезерные станки, модели которых могут существенно отличаться в зависимости от предназначения, имеют конструкцию, которые позволяют легко их встраивать в различные автоматические линии обработки. Обработка на современных зубофрезерных станках сводится к уменьшению количеству операций, требующих вмешательства оператора.

- Горизонтальные с размещение оси заготовки в этой плоскости. Стол подвижный также в этом направлении, передает осевое вращение. Инструмент крепится на инструментальной стойке. Зубофрезерный станок данного вида получил широкое применение в сфере нарезания мелкомодульных зубчатых колес. Конструкция имеет горизонтальные направляющие для обеспечения перемещения инструментальной стойки.

- Горизонтальные станки имеют крепление для размещения заготовки в этой плоскости. Ключевая особенность заключается в неподвижности стола. Инструментальная стойка подвижная, предназначена для передачи осевой и радиальной подачи. Эти виды оборудования позволяют обрабатывать зубчатые колеса, которые выполнены в виде единой конструкции с валом.

Отметим, что расчет дифференциала зубофрезерного станка проводится в зависимости от особенностей схемы. Дифференциальный метод встречается крайне часто.

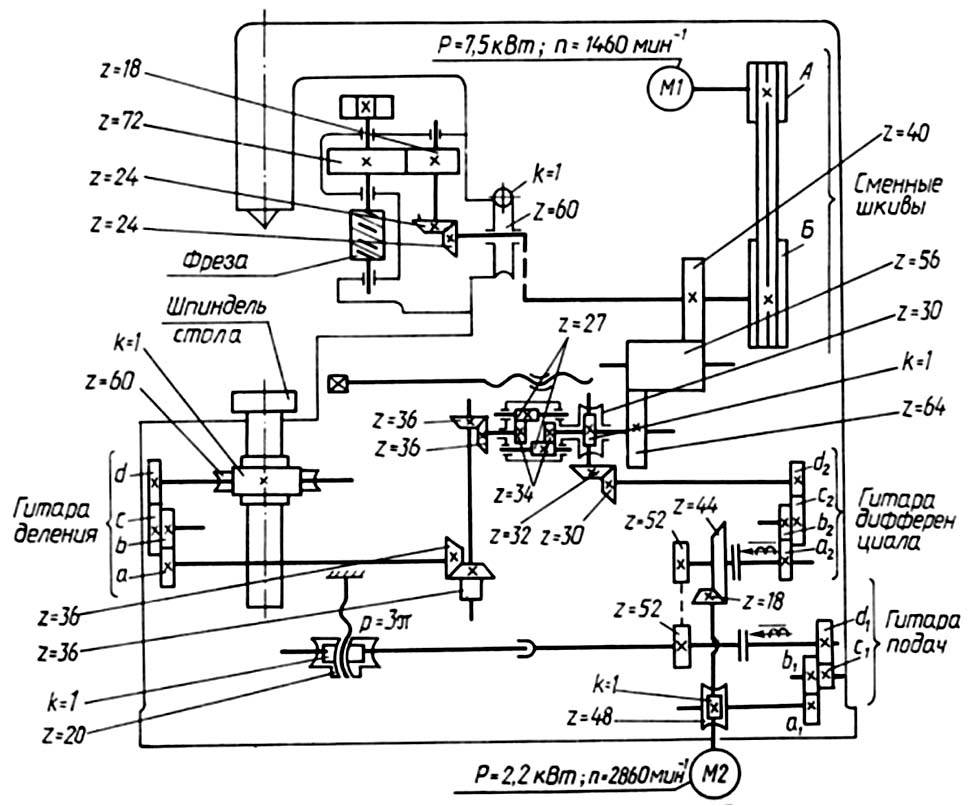

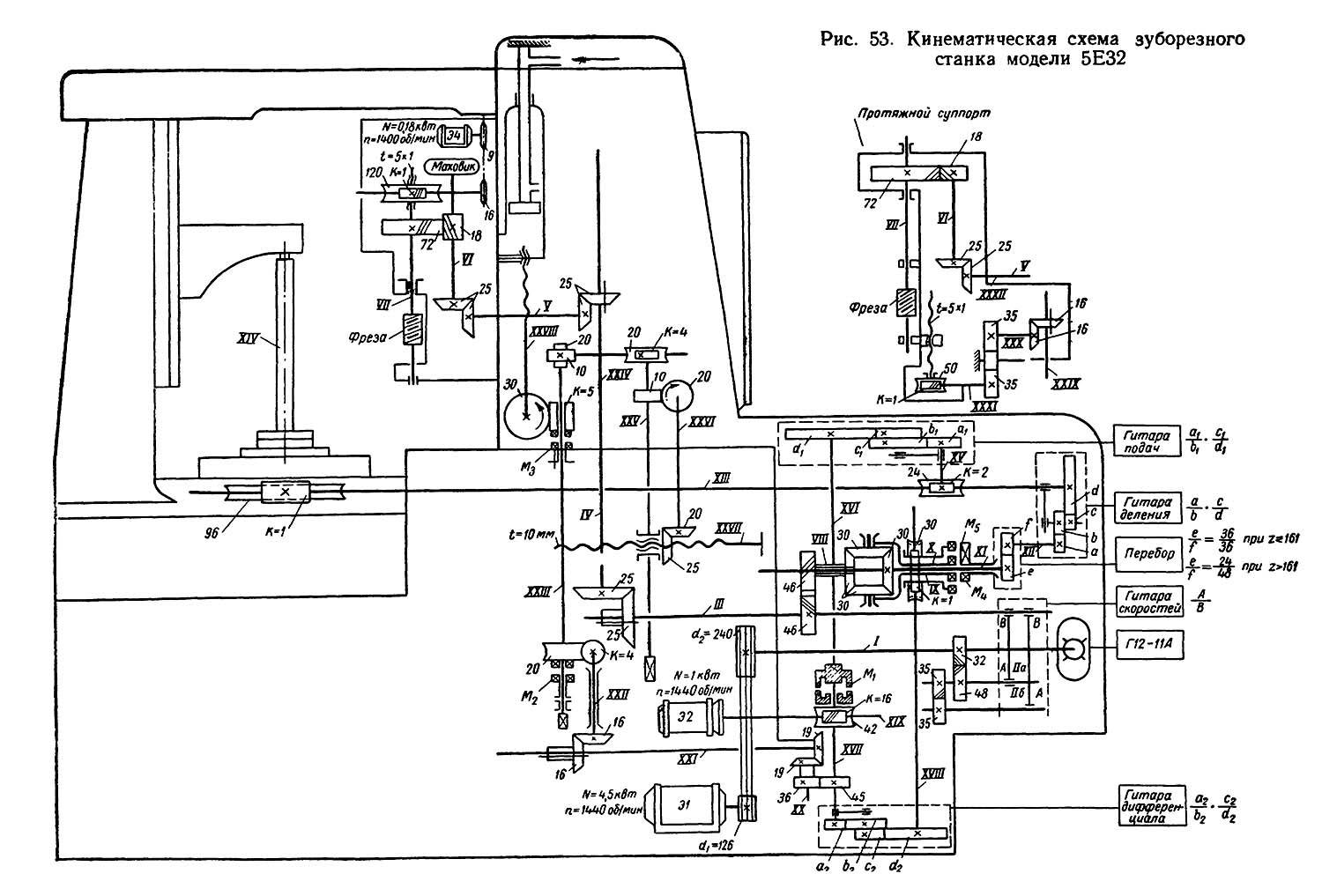

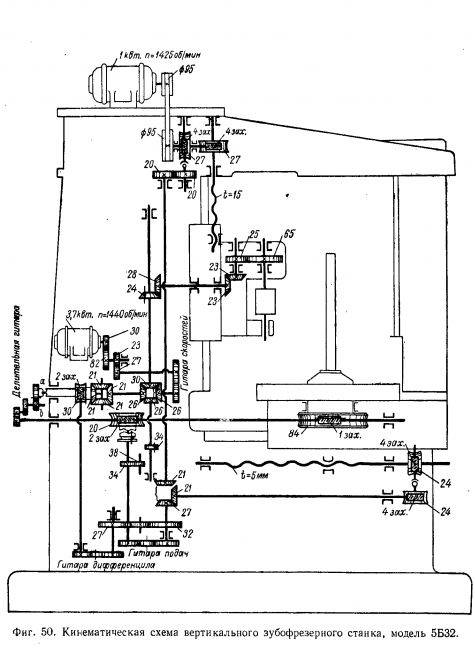

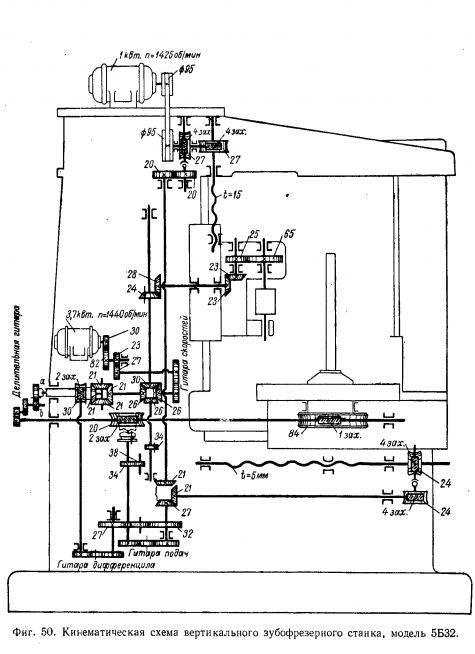

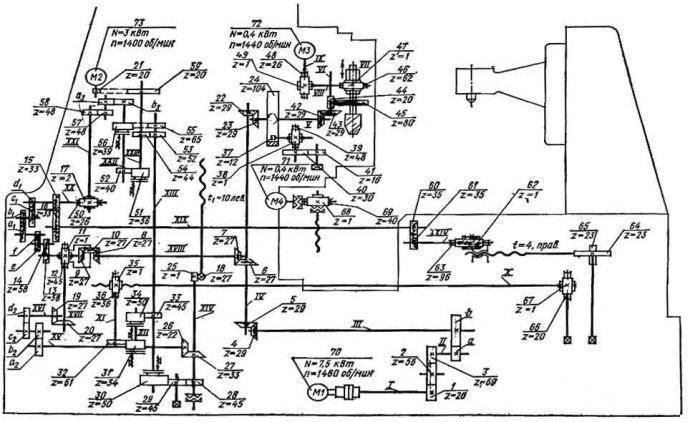

Пример кинематической схемы зубофрезерного станка

Факторы, влияющие на выбор зубофрезерного станка с ЧПУ

При выборе станка наиболее важными факторами являются:

во-первых, размер станка, во-вторых, стоимость покупки и установки

Так же нужно обращать внимание на конструкцию станка, а именно, возможность фрезерного станка с ЧПУ самостоятельно менять инструмент, систему охлаждения шпинделя, широкую платформу, высококачественные материалы, из которых изготовлен станок, простоту в использовании ЧПУ программ, систему сбора и отвода пыли

Так же очень важными факторами являются: количество осей, специализированный шпиндель, диапазоны механического перемещения, скорости перемещения, шаговый двигатель или сервопривод, точность станка.

Производство высокоточных зубчатых колес на ООО «Зубикс».

Станок должен удовлетворять следующим требованиям:

- Высокая точность перемещения суппорта;

- Возможность автоматической смены инструмента;

- Возможность использовать измерительные щупы Renishaw для контроля изготавливаемых на оборудовании деталей;

- Минимальный размер обрабатываемой детали: 125 мм; максимальный размер обрабатываемой детали: 800 мм.

Заключение

Оборудование для нарезки зубьев выпускается самыми различными компаниями, это оборудование позволяет получать изделия с точными размерами и шероховатостью.

Типовые конструктивные компоновки

Рассматривая зубофрезерный станок и принцип его работы важно уделить внимание тому, какая у него компоновка. По этому показателю выделяют следующие группы:

- Вертикальная ориентация оси заготовки. Компоновка зубофрезерных станков определяет особенности обработки, имеют подвижный стол. Компоновка применяется при производстве универсальных моделей, получивших наибольшее распространение.

- Вертикальная ориентация оси заготовки, инструмент подвижен по горизонтали. Устройство данного зубофрезерного станка имеет инструментальный суппорт, через который проводится передача осевой подачи. Такая компоновка больше всего подходит для моделей, оснащенных системой автоматизации погрузки/выгрузки заготовок. Подобные зубофрезерные станки с ЧПУ, принцип работы которых предусматривает автоматическую подачу заготовки, получили широкое распространение при выпуске крупных партий продукции.

- Зубофрезерные станки при размещении заготовки в вертикальном направлении. Рассматривая главные узлы отметим стол, который зачастую подвижен в вертикальном направлении. Радиальная подача осуществляется инструментальной стойкой. Данные зубофрезерные станки, модели которых могут значительно отличаться в зависимости от предназначения, имеют конструкцию, позволяющую легко их встраивать в различные автоматические линии обработки. Обработка на современных зубофрезерных станках сводится к уменьшению количеству операций, требующих вмешательства оператора.

- Горизонтальные с размещением оси заготовки в этой плоскости. Стол подвижный в этом направлении, передает осевое вращение. Инструмент крепится на инструментальной стойке. Зубофрезерный станок подобного вида получил широкое применение в сфере нарезания мелкомодульных зубчатых колес. Конструкция имеет горизонтальные направляющие для обеспечения перемещения инструментальной стойки.

- Горизонтальные станки имеют крепление для размещения заготовки в определенной плоскости. Ключевая особенность заключается в неподвижности стола. Инструментальная стойка подвижная, предназначена для передачи осевой и радиальной подачи. Эти виды оборудования позволяют обрабатывать зубчатые колеса, выполненные в виде единой конструкции с валом.

Расчет дифференциала зубофрезерного станка проводится в зависимости от особенностей схемы. Дифференциальный метод встречается достаточно часто.

Классификация по типу привода

Станки зубофрезерные имеют достаточно сложную конструкцию. Тип привода определяет то, как можно рассчитывать деление диска. Рассмотрим особенности и параметры следующих распространенных схем привода:

Группа зубофрезерных станков с делительной червячной передачей стола. Оборудование имеет переменную толщину витка

Настраивать зазор можно в диапазоне 0,03-0,05 мм с существенным смещением червяка

Рассматривая описание следует уделить внимание и расположению систем. Особенности данной схемы заключаются в монтировании отдельного корпуса для делительной передачи. Делятся венцы в данном случае путем регулировки зазора

Делятся венцы в данном случае путем регулировки зазора

Червяк перемещается вместе с червяком в радиальном направлении относительно колеса. Проводить обкатку заготовки зубофрезерованием также можно при установке двух червячных передач с различным направлением витков. Этот метод регулировки универсален, представлен осевым смещением одного из червяка. Центр может смещаться на определенное расстояние в зависимости от особенностей модели. Есть модели, на которых устанавливается узел с зубчатой передачей. Зубчатое колесо приводится в движение гидравлическим насосом. Цилиндрический тип зубчатого колеса может устанавливать на шпинделе фрезы, который представлен двумя половинами. Установка зазора проводится путем смещения половин колес относительно друг друга. Рассматривая чертеж различных станков отметим вариант исполнения, когда оба зубчатых колеса шпиндельной фрезы имеют малую конусность зубьев. Управлять зубообрабатывающим оборудование в данном случае можно путем смещения одного колеса в осевом направлении. На шпинделе фрезы может устанавливать зубчатое колесо с очень большим количеством зубьев. Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Делятся венцы в данном случае путем регулировки зазора. Червяк перемещается вместе с червяком в радиальном направлении относительно колеса. Проводить обкатку заготовки зубофрезерованием также можно при установке двух червячных передач с различным направлением витков. Этот метод регулировки универсален, представлен осевым смещением одного из червяка. Центр может смещаться на определенное расстояние в зависимости от особенностей модели. Есть модели, на которых устанавливается узел с зубчатой передачей. Зубчатое колесо приводится в движение гидравлическим насосом. Цилиндрический тип зубчатого колеса может устанавливать на шпинделе фрезы, который представлен двумя половинами. Установка зазора проводится путем смещения половин колес относительно друг друга. Рассматривая чертеж различных станков отметим вариант исполнения, когда оба зубчатых колеса шпиндельной фрезы имеют малую конусность зубьев. Управлять зубообрабатывающим оборудование в данном случае можно путем смещения одного колеса в осевом направлении. На шпинделе фрезы может устанавливать зубчатое колесо с очень большим количеством зубьев. Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Кроме этого появились и иные варианты передачи вращения. Некоторые подходят для производства, характеризующимся единичным выпуском.

Обработка на зубофрезерном станке червячной фрезой

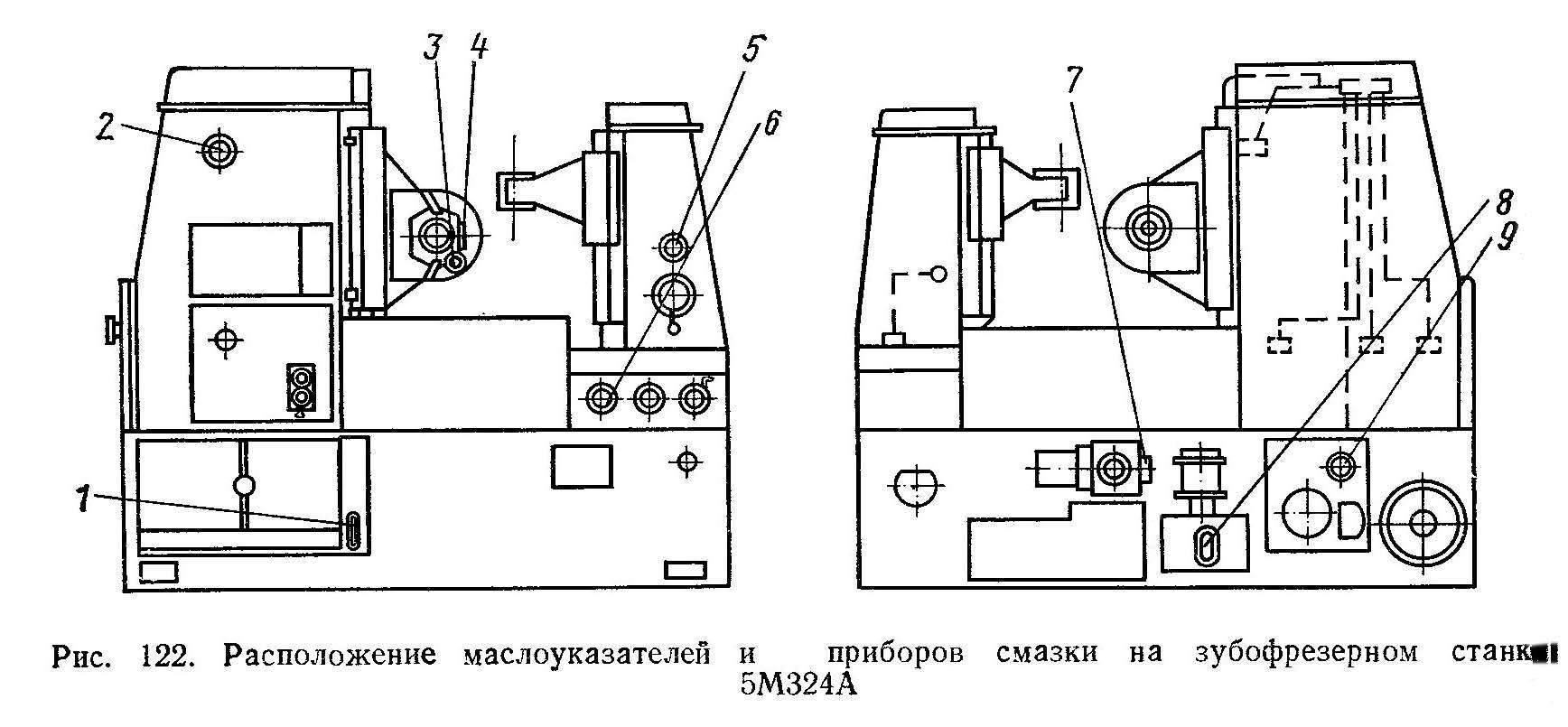

Зубофрезерный полуавтомат 5М324А

Назначение

Зубофрезерный полуавтомат мод. 5М324А предназначен для фрезерования зубьев цилиндрических прямозубых и косозубых колес, а также червячных колес в условиях среднею и крупносерийного производства. По точности станок изготовлен в соответствии с требованиями ГОСТ 659 — 78 по классу Н. Высокая универсальность станка обеспечивает работу по автоматическому циклу с радиальным врезанием, попутным и встречным фрезерованием.

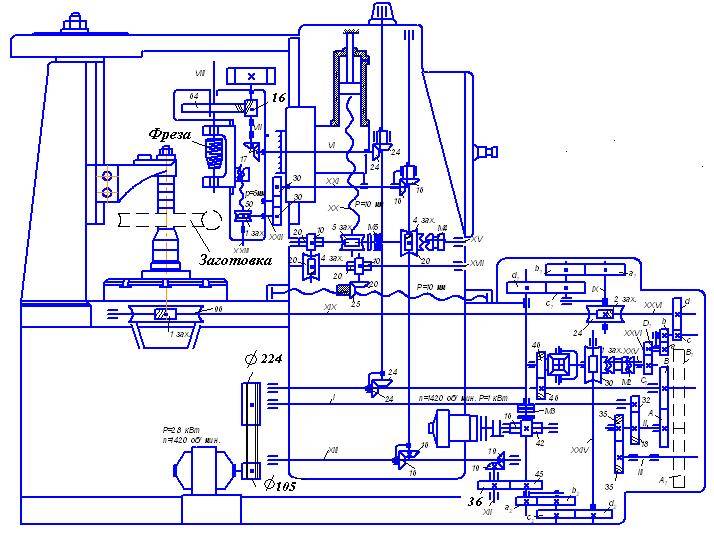

Кинематические цепи

Цепь главного движения: электродвигатель 70, зубчатые колеса 1 — 2-3, сменные колеса гитары скоростей а — b (валы I, II, III), колеса 4-5, 22-23, вал V, колеса 42-43, 44-45, вал VII (фреза).

Цепь вращения стола: электродвигатель 70, зубчатые колеса 1-2-3, сменные колеса a1-b1 колеса 4-5, 6-7, 8-9-10, дифференциал, передачи 13-14, колеса e-f, сменные колеса гитары деления a2-b2, c2-d2, колеса 15 — 16, 60 — 61, червячная пара 62 — 63. Колесо 63 тесно связано со столом.

Делительная цепь, связывающая вращательное движение фрезы и стола: колеса 45-44, 43-42, 23-22, 6-7, 8-10, дифференциал, колеса 13-14, колеса e-f, сменные колеса гитары деления a2-b2,, c2-d2колеса 15-16, 60-61, червячная передача 62-63.

Цепь вертикальной подачи: червячная- пара 63-62, колеса 61-60,16-15, червячная передача 17-50,- колеса 58-57, сменные колеса гитары подач a3 -b3, колеса 56-55, 33-28, червячная передача 25-18, винт вертикальной подачи с шагом t1 = 10 мм.

Ускоренная вертикальная подача осуществляется по цепи: электродвигатель 73, цепная передача 21-59, колеса 54-53, 30-28, червячная передача 25 -18, винт вертикальной подачи с шагом t1 = 10 мм.

Цепь радиальной подачи для нарезания червячных колес идет от стола через червячную пару 63-62, колеса 61- 60,16-15, червячные пары 17-50, 58-57, сменные колеса a3 -b3, колеса 56-55, 33-34, 31-32 , червячную передачу 35-36 па винт радиальной подачи X с шагом t2 = 10 мм.

В станке имеется дополнительная цепь, связывающая вращение стола и вращение фрезы. Началом этой цепи являются стол, затем следует перс-дача 63-62, колеса 61-60, 16-15, червячная передача 17-50, колеса 58-57, коробка подач со сменными шестернями a3 -b3 , колеса 54-53, 30-28, коническая пара 27-26, гитара дифференциала а2 -b2, с2 -d2, колеса 19-20, червячная пара 11 — 12, дифференциальный механизм, конические колеса 7-6, 22-23, 42-43, на колеса 44-45 — шпиндель. Эта цепь включается при нарезании цилиндрических косозубых колес.

Рис. 34 Кинематическая схема станка мод. 5М324А

Наладка полуавтомата 5М324

Для обеспечения нормальной работы станка перед его пуском необходимо проверить правильность установки заготовки на столе и установки фрезы, определить глубину фрезерования и настройку гитар сменных колес. Заготовку устанавливают на специальных оправках и проверяют на биение индикатором. Величина допустимого биения 0,01-0,02 мм. После закрепления заготовку проверяют па биение по наружному диаметру и торцу.

При нарезании прямозубых цилиндрических колес червячную фрезу устанавливают наклонно Под углом φ к горизонтальной плоскости, равным углу β подъема винтовой линии фрезы (рис. 35,а). При нарезании косозубых колес угол наклона фрезы φ= α± β, где α — угол наклона зубьев нарезаемого колеса к его оси. Знак плюс будет при разноименных па-правлениях винтовых линий зубьев нарезаемого колеса и фрезы (рис. 35,в), а знак минус — при одноименных направлениях (рис. 35,б). Рекомендуется выбирать фрезу с тем же направлением винтовой линии, что и у зубьев нарезаемого колеса; это повышает точность обработки. При нарезании червячных колес фрезу устанавливают горизонтально, т. е. φ = 0.

Рис. 35 Установка фрезы относительно заготовки