Углеродистая сталь марки Ст3сп по ГОСТ 380

Углеродистая спокойная сталь обыкновенного качества марки Ст3сп (Ст3сп5) выпускается по ГОСТ 380 «СТАЛЬ углеродистая обыкновенного качества. Марки».

Сталь Ст3сп (Ст3сп5) используется при изготовлении горячекатаного сортового, фасонного (уголки, двутавры, швеллеры), листового, широкополосного универсального проката, холоднокатаного тонколистового проката и гнутых профилей, предназначенных для строительных стальных конструкций со сварными и другими соединениями, а также слитков, блюмов, слябов, сутунки, заготовки катаной и непрерывнолитой, труб, поковок и штамповок, лент, проволоки, метизов и др.

Качественная высококачественная сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Качественная высококачественная сталь

Качественные и высококачественные стали отличаются от обыкновенных сталей более низким содержанием вредных примесей ( серы, фосфора, кислорода), более узкими пределами по содержанию углерода, а легированные стали содержат, кроме того, легирующие элементы, например хром, никель, вольфрам, присутствие которых в определенных сочетаниях улучшает структуру и повышает физико-химические свойства.

Современная качественная и высококачественная сталь содержит небольшое количество элементов, образующих неметаллические включения ( Ог, N2, P. S), поэтому последних в таких сталях образуется немного.

Качественную и высококачественную сталь получают в роторных конверторах продувкой кислородом обычных чугунов или чугунов с высоким содержанием фосфора. Роторный конвертор представляет собой цилиндрический агрегат длиной 14 — 15 м, вращающийся вокруг горизонтальной оси со скоростью 0 1 — 0 5 об / мин. Благодаря перемешиванию металла при вращении достигается удаление фосфора и получение высококачественного металла.

Для инструментальных качественных и высококачественных сталей применяют одинаковые режимы горячей механической, термической и химико-термической обработки, так как они почти не отличаются по содержанию остальных элементов.

В качественных и высококачественных сталях гарантируемыми характеристиками являются одновременно как химический состав, так и механические свойства, но, кроме того, к ним предъявляются дополнительные требования, обеспечивающие важнейшие качественные характеристики стали, не обязательные для стали обыкновенного и повышенного качества.

При выплавке качественных и высококачественных сталей в некоторых случаях различные периоды плавки стали осуществляются в двух сталеплавильных агрегатах различного типа. Например, окисление примесей чугуна производят в кислом конверторе, затем сталь выпускают в ковш, перевозят и заливают в мартеновскую печь, в которой производят рафинирование, доводку и раскисление стали.

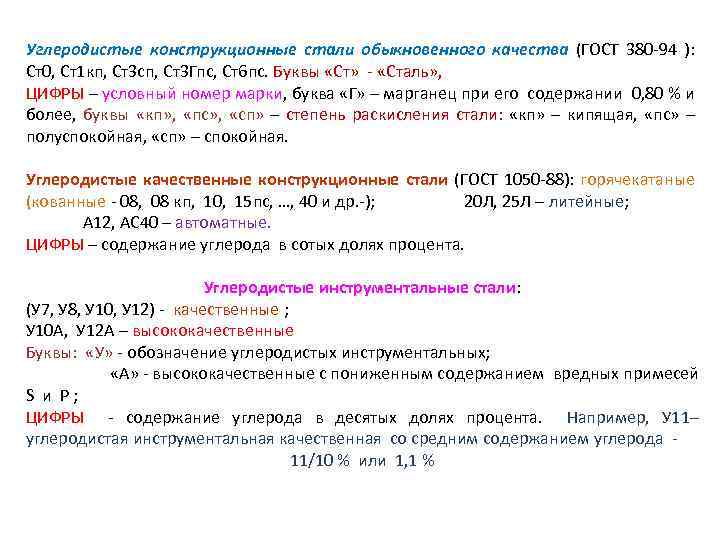

Для большинства марок машиностроительной конструкционной качественной и высококачественной стали принято обозначение из сочетания цифр и букв.

Для большинства марок конструкционной качественной и высококачественной стали ГОСТ принято обозначение из сочетания цифр и букв. Цифры, помещенные с левой стороны букв, означают среднее содержание углерода в сотых долях процента, буквы означают налет-чие соответствующего элемента в стали, а именно: Г — марганец, С — кремний, X — хром, Н — никель, М — молибден, В — вольфрам, Ф — ванадий, Ю — алюминий, Т — титан и К — кобальт.

При этом развертывание производства качественных и высококачественных сталей имеет особое значение в связи с громадным ростом автотракторной промышленности и других отраслей машиностроения.

В кислых мартеновских печах выплавляют только качественные и высококачественные стали. Высокое качество кислой стали обусловливается низким содержанием газов и неметаллических включений.

Конструкционная сталь относится к группе качественной и высококачественной стали. Она насчитывает наибольшее число, марок и является одной из наиболее многочисленных групп стали, которые принято подразделять на несколько типов: углеро-дитую качественную, легированную качественную, легированную высококачественную, шарикоподшипниковую, автоматную, рес-сорно-пружинную ( качественную и высококачественную) стали.

Трубы высокого давления необходимо изготовлять из качественной и высококачественной стали, выплавляемой в мартеновских или электрических печах, с обязательным осуществлением плавочного контроля.

Из многих изготовляемых сталей для аппаратуры высокого давления применяют качественную и высококачественную сталь, выплавляемую в электрических или мартеновских печах. Предпочтение следует отдавать спокойной стали, так как газовые включения кипящей стали отражаются на ее механических свойствах, в особенности на пределе ползучести.

Контролю химического состава подвергается любая сталь; контролю по микроструктуре-только некоторые качественные и высококачественные стали, исходная структура которых может оказать значительное влияние на качество термической обработки. Это стали, предназначенные для холодной штамповки, инструментальные стали, шарикоподшипниковая сталь и некоторые другие.

Страницы: 1 2 3

www.ngpedia.ru

Разновидности сплава Ст3

Спокойная сталь раскисляется с использованием марганца, кремния и алюминия. Это дорогой и высококачественный материал. За счёт однородной структуры спокойный металл пластичнее и коррозионно устойчивее. Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Полуспокойная сталь раскисляется марганцем и алюминием. Показатели прочности и пластичности у этого материала близки к спокойной стали, но уступают ей. Применяется при возведении несущих металлоконструкций, где требования к прочностным показателям ниже, чем у конструкций из спокойного металла. Преимуществом этого сплава – его стоимость дешевле.

Кипящая сталь самая дешёвая, раскисляется только марганцем. При заливке этого расплава в слябы происходит активное кипение – выделяются содержащиеся в сплаве газы. В разных частях слитка может иметь неоднородные свойства. Кипящая металл хрупкий, плохо сваривается и подвержена коррозии. Применяется для изготовления конструкций, к которым не предъявляются высокие требования.

Классификация стали.

Несмотря на существование множества современных высокотехнологичных материалов, сталь остаётся одним из самых широко применяемых материалов. Относится это и к производству приводных механизмов. Каким бы ни был редуктор, в нём обязательно присутствуют стальные детали. Справедливо это утверждение и по отношению к приводным цепям.

Итак, рассмотрим основные варианты классификации стали.

По назначению.

По своему назначению сталь подразделяется на следующие категории – строительная, машиностроительная и инструментальная.

Строительная сталь.

Основным требованием, предъявляемым к строительной стали, является хорошая свариваемость. Это возможно при содержании углерода до 0,25%. Справедливым будет утверждение, что к строительным относятся низкоуглеродистые стали. Типовые марки – Ст1, Ст2 и Ст3.

Применение строительной стали.

Химический состав строительной стали определяет её применение в различных строительных конструкциях или оборудовании при необходимости соединения сборочных единиц путём проведения сварочных работ. Некоторые модели цилиндрических редукторов компонуются в корпусах из строительной стали.

Машиностроительная сталь.

К машиностроительным сталям относится сплав железа и углерода с содержанием последнего в пределах от 0,3 до 0,7%. Данный тип имеет худшую, по сравнению со строительной сталью, свариваемость, но при этом лучше воспринимает процесс закалки и отпуска. Типовые марки – Сталь 40Х или Сталь 45.

Применение машиностроительной стали.

Среднеуглеродистые машиностроительные стали применяются при производстве самого широкого спектра деталей в общем машиностроении. Как правило, производственный процесс подразумевает наличие термических или химико-термических операций. Пример продукции, представленной в каталоге, – запасные части редукторов и звенья приводных роликовых цепей.

Инструментальная сталь.

Название инструментальной стали говорит за себя. Основным требованием, предъявляемым к любому стальному инструменту, является твёрдость. Эта характеристика достигается путём достижения доли содержания углерода в сплаве свыше 0,7%. Наиболее распространённые марки – от У7 до У13.

Применение инструментальной стали.

Помимо своего прямого назначения, инструментальная сталь применяется при производстве различных пружин. В частности, плоские пружины используются при сборке электродвигателей и соединительных замков цепей.

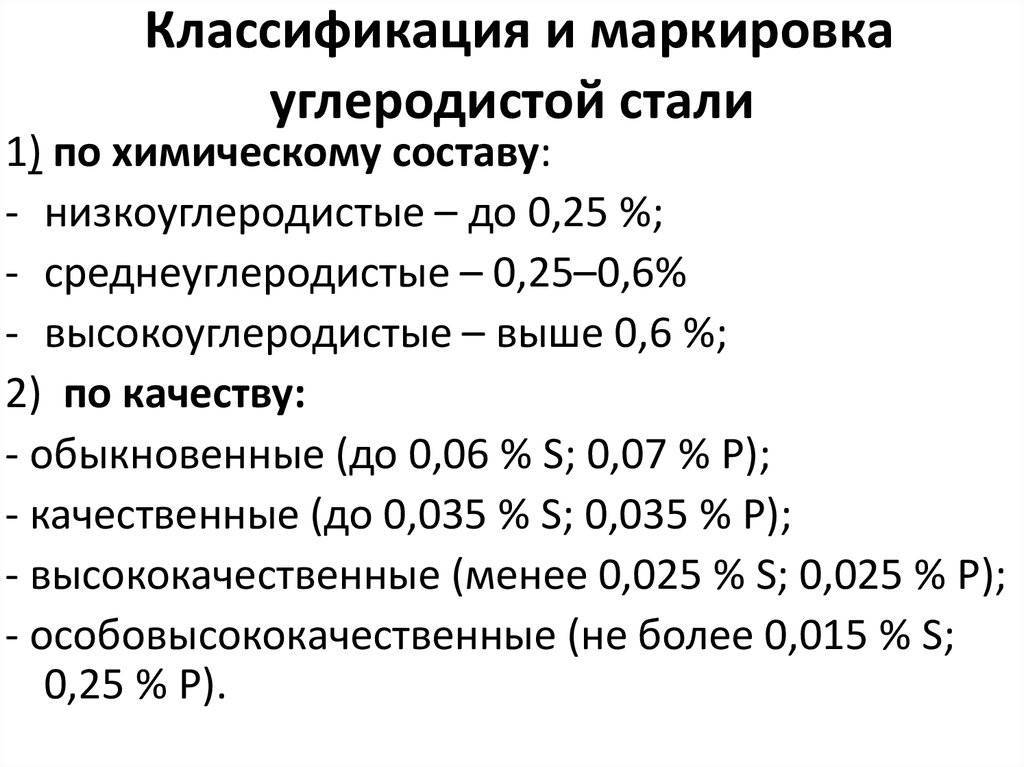

По содержанию углерода.

Показатель процентного содержания углерода в химическом составе стали определяет её отношение к одной из трёх групп:

- низкоуглеродистые – содержание углерода менее 0,25%;

- среднеуглеродистые – углерода содержится от 0,3 до 0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Низкоуглеродистые стали.

Низкоуглеродистая сталь может иметь множество различных обозначений. Всё зависит от массовой доли углерода и наличия в сплаве дополнительных химических элементов. Пример – Ст 08пс, Сталь 10 или 25ХГЛ. Общее в обозначении – первое число не более 25. Самый характерный признак данной категории – прекрасная свариваемость

Применение низкоуглеродистой стали в редукторах.

Из низкоуглеродистых сталей производятся различные штампованные элементы корпусов редукторов – различные смотровые люки и крышки. Сталь с содержанием углерода 0,2-0,25% применяется при изготовлении зубчатых колёс мотор-редукторов типа МЦ2С и цилиндрических редукторов типа Ц2У. Для повышения прочностных характеристик шестерни после механической обработки подвергаются цементации.

Среднеуглеродистая сталь.

Среднеуглеродистые стали имеют в своей маркировке начальные числа от 30 до 50, что означает сотые доли процента содержания углерода. Свариваемость плохая – всем знакома ситуация, когда шов трескается. Пример марок среднеуглеродистых сталей – Сталь 40Х, Сталь 45 или 50Г2.

Применение среднеуглеродистой стали.

До недавних пор среднеуглеродистые стали являлись основным материалом для изготовления валов-шестерен и колёс зубчатых редукторов. Например, так производились редукторы типа РМ или РЦД. В настоящее время из данной категории металла изготавливают различные валы и муфты, работающие под нагрузкой или при повышенной вибрации.

Высокоуглеродистые стали.

В высокоуглеродистых сталях фактическое содержание углерода превышает 0,55%. Чем выше в стали содержится углерода, тем больше её физические свойства приближаются к чугуну. Это же можно сказать и относительно прочности. Пример марок – У7А, У9А или У13А. Производство высокоуглеродистых сталей принято считать более затратным.

Физические и механические свойства

Сталь Ст3, характеристики которой будут рассмотрены подробно, применяется в качестве основы при изготовлении просто огромного количества различных заготовок. Это можно связать с уникальными физическими и механическими свойствами. Механические свойства стали Ст3, которые контролируются при выпуске заготовок, следующие:

- Временное сопротивление.

- Предел текучести.

- Степень изгиба под воздействием большого усилия.

- Относительное удлинение.

- Ударная вязкость при определенной температуре.

Наиболее важные технические характеристики углеродистой стали 3 следующие:

- Поверхность имеет твердость 131 МПа.

- Плотность стали неоднородная, вес также может варьироваться в большом диапазоне.

- Свариваемость не характеризуется какими-либо ограничениями.

- К отпускной хрупкости структура не склонна.

Рассматриваемые свойства стали 3 определяют ее широкое распространение именно в сфере строительства. Большое распространение получил и различный прокат, который применяется при механической обработке.

Основные характеристики

В зависимости от основного своего назначения углеродистые стали делятся на инструментальные и конструкционные, легирующих элементов в их составе практически нет. От обыкновенных стальных сплавов они отличаются еще и тем, что имеют в составе значительно меньше базовых примесей: марганца, магния, кремния. Содержание главного элемента — углерода — варьируется в довольно широких пределах. В составе высокоуглеродистой стали содержится 0,6−2% C, среднеуглеродистой — 0,3−0,6%, низкоуглеродистой — до 0,25%.

Основной элемент определяет свойства и структуру. Во внутренней структуре сплавов с менее чем 0,8% C (сталь доэвтектоидная) — преимущественно перлит и феррит, а при увеличении концентрации главного элемента формируется вторичный цементит.

Представленные стали с преобладанием ферритной структурой высоко пластичны и имеют низкую прочность. Если в структуре преобладает цементит, металл характеризуется высокой прочностью, однако и большой хрупкостью. При повышении содержания C до 0,8−1% растет прочность и твердость, но сильно ухудшается вязкость и пластичность.

Количественное содержание углерода сказывается на технологических характеристиках, в частности, на свариваемости, легкости обработки резанием и давлением.

- Из низкоуглеродистых сталей изготавливают детали и конструкции, не предназначенные для значительных нагрузок.

- Характеристики среднеуглеродистых сталей делают их основным конструкционным материалом, который используется в производстве конструкций и деталей для транспортного и общего машиностроения.

- Высокоуглеродистые сплавы оптимальны для изготовления деталей, которые должны иметь повышенную износостойкость, в производстве измерительного и ударно-штампового инструмента.

Металл, как и иные стальные сплавы, в составе содержат примеси:

- кремний;

- фосфор;

- марганец;

- азот;

- серу;

- водород;

- кислород.

Кремний и марганец — это полезные примеси, которые вводятся в состав на стадии выплавки для раскисления. Фосфор и сера — вредные примеси, ухудшающие качественные характеристики сплава.

Считается, что легирование и углеродистые виды несовместимы, тем не менее с целью улучшения их технологических и физико-механических характеристик может выполняться микролегирование с помощью добавления различных добавок:

- бора;

- титана;

- циркония;

- редкоземельных элементов.

С их помощью не удастся превратить металл в нержавейку, но значительно улучшить свойства получится.

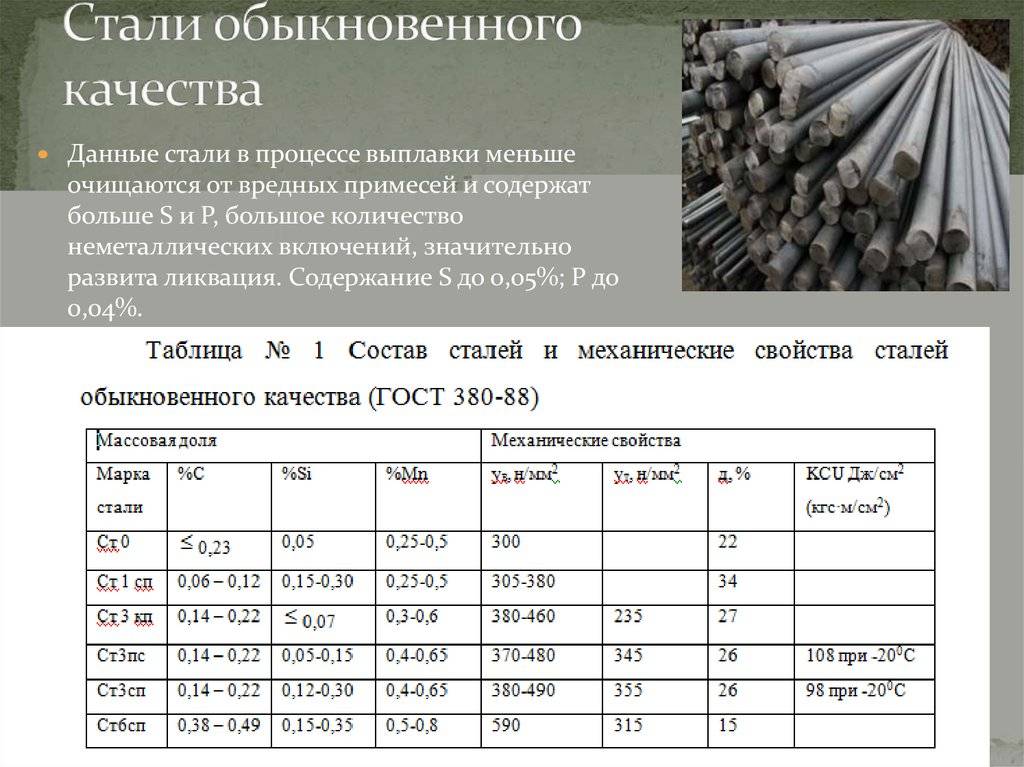

2 Химический состав сталей обыкновенного качества

Химсостав рассматриваемых углеродистых сплавов строго регламентируется ГОСТ. В соответствии с этим регламентом содержание кремния в сталях варьируется от 0,05 до 0,15 % для полуспокойных марок (Ст1пс, Ст2пс, Ст3пс и т.д.) и от 0,15 до 0,30 % для спокойных. В кипящих сталях допускается присутствие кремния до 0,05 %, а в Ст0 его (как и марганца) нет.

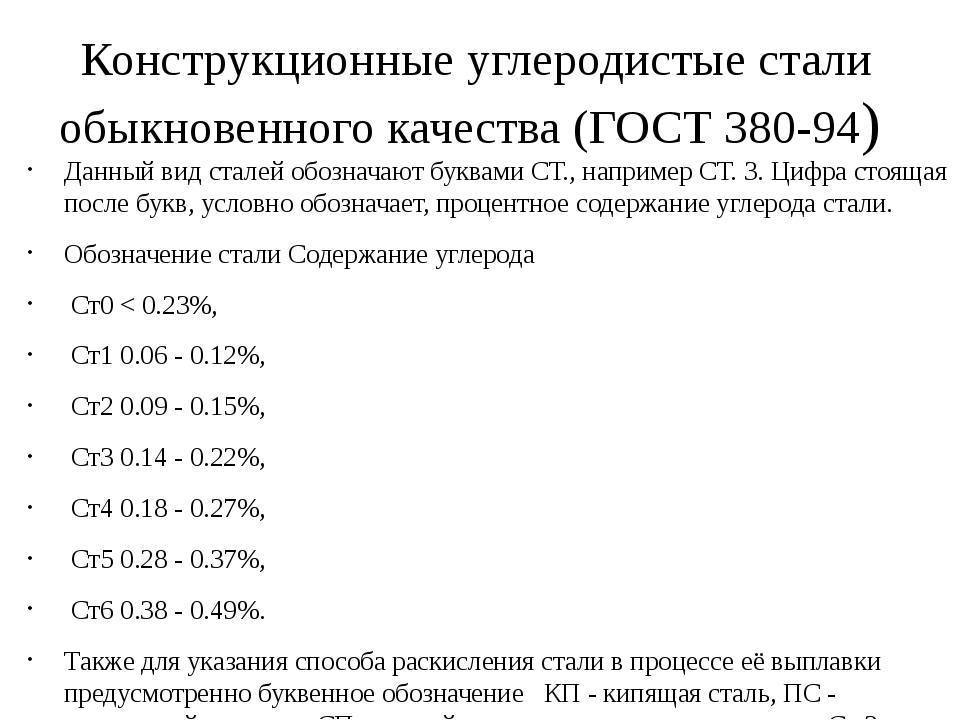

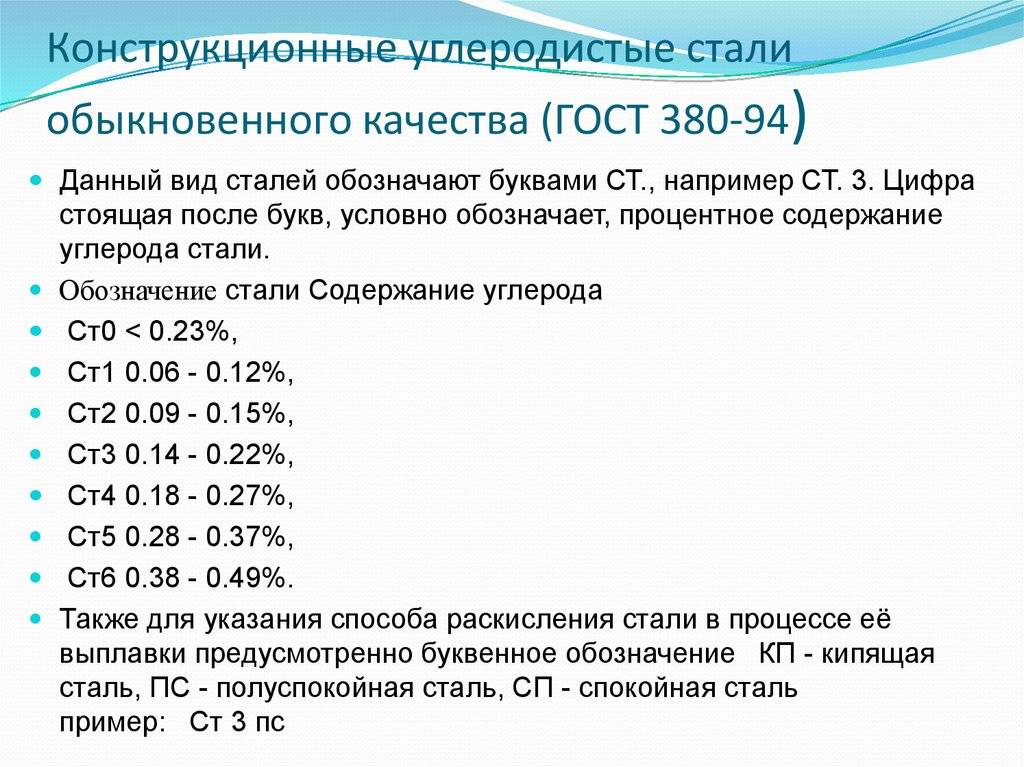

Углерода в разных марках обыкновенных углеродистых стальных композиций по ГОСТ может быть:

- 0,06–0,12 % (Ст1);

- 0,09–0,15 % (Ст2);

- 0,14–0,22 (Ст3);

- 0,18–0,27% (Ст4);

- 0,28–0,37 (Ст5);

- 0,38–0,49 (Ст6);

- до 0,23 % (Ст0).

Марганец присутствует в следующих процентных концентрациях:

- 0,25–0,50 (Ст1 и Ст2);

- 0,40–0,65 (полуспокойная и спокойная Ст3);

- 0,30–0,60 (кипящая Ст3);

- 0,40–0,70 (Ст4);

- 0,80–1,10 (СтГсп и Ст3Гпс);

- 0,50–0,80 (полуспокойная и спокойная Ст5 и Ст6);

- 0,80–1,20 (Ст5Гпс).

Фосфора по ГОСТ 380 во всех марках интересующих нас сталей (кроме Ст0) – до 0,04 %, серы – до 0,05 (в Ст0 – до 0,07 и 0,06 % соответственно). Никеля, хрома и меди в углеродистой стали не может быть свыше 0,30 %. Исключение составляет лишь Ст0, в которой их нормирования не предусматривается.

Азот содержится в следующих количествах:

Общие сведения

Углеродистая сталь обыкновенного качества общего назначения – это широко используемый материал в отраслях машиностроения, строительства и народного хозяйства. Из нее изготавливаются изделия:

- Методом горячего и холодного прокатывания:

- сортовой прокат;

- фасонный прокат;

- листовая продукция:

- тонколистовая;

- толстолистовая;

- широкополосная;

- ленты;

- проволока;

- метизы;

- Методом обжима на прокатных станах:

- блюм;

- сляб;

- сутунка и прочие;

- Методом ковки;

- Методом объемной штамповки;

- Методом отливки:

- Методом непрерывного литья.

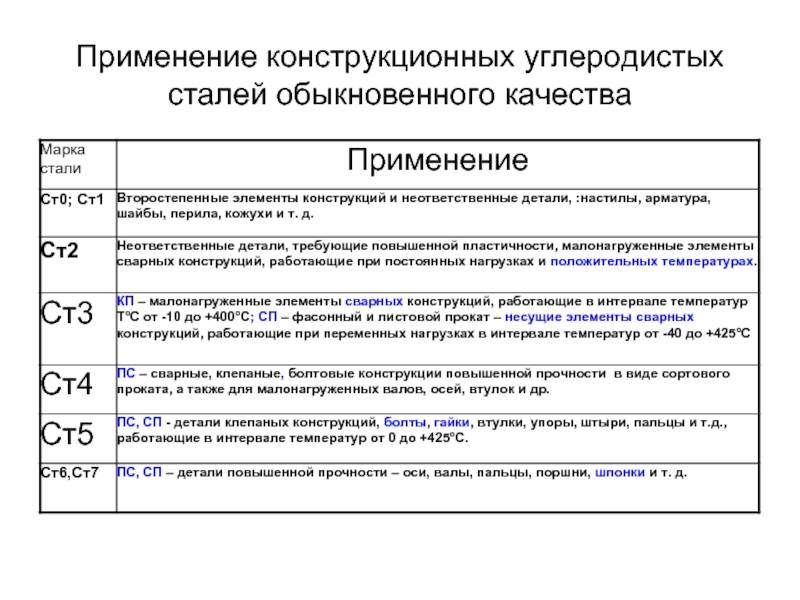

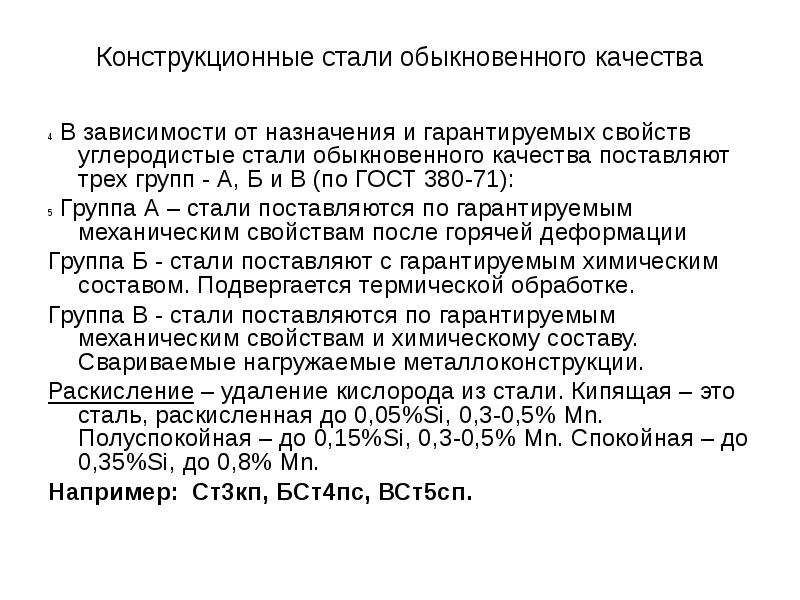

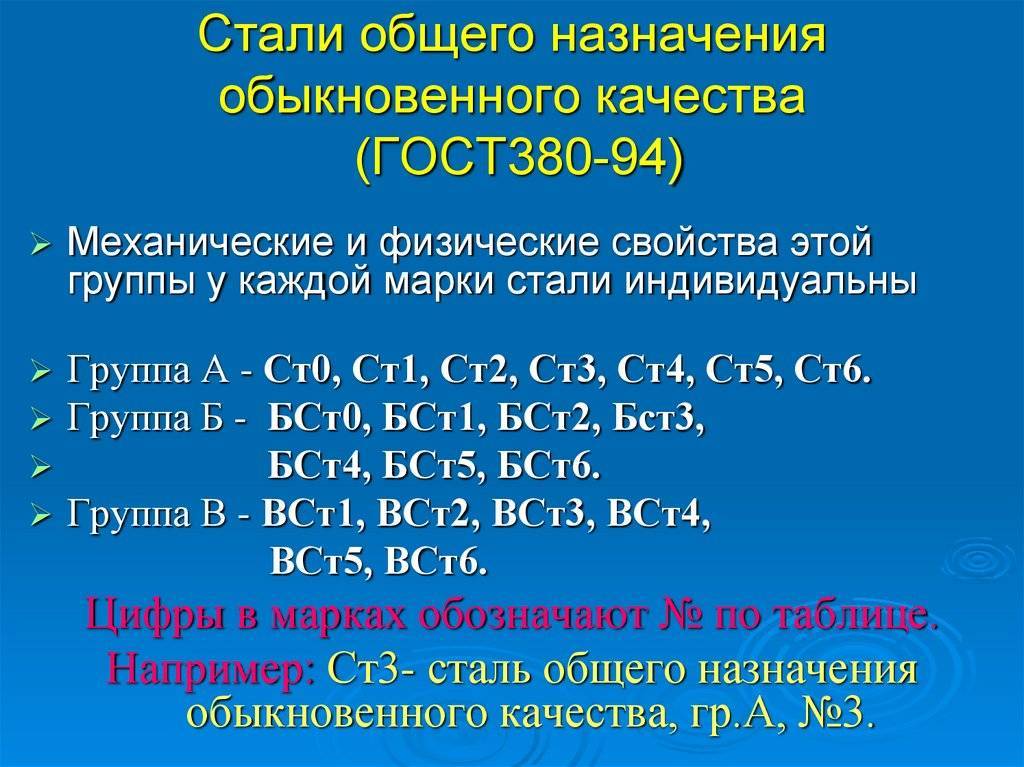

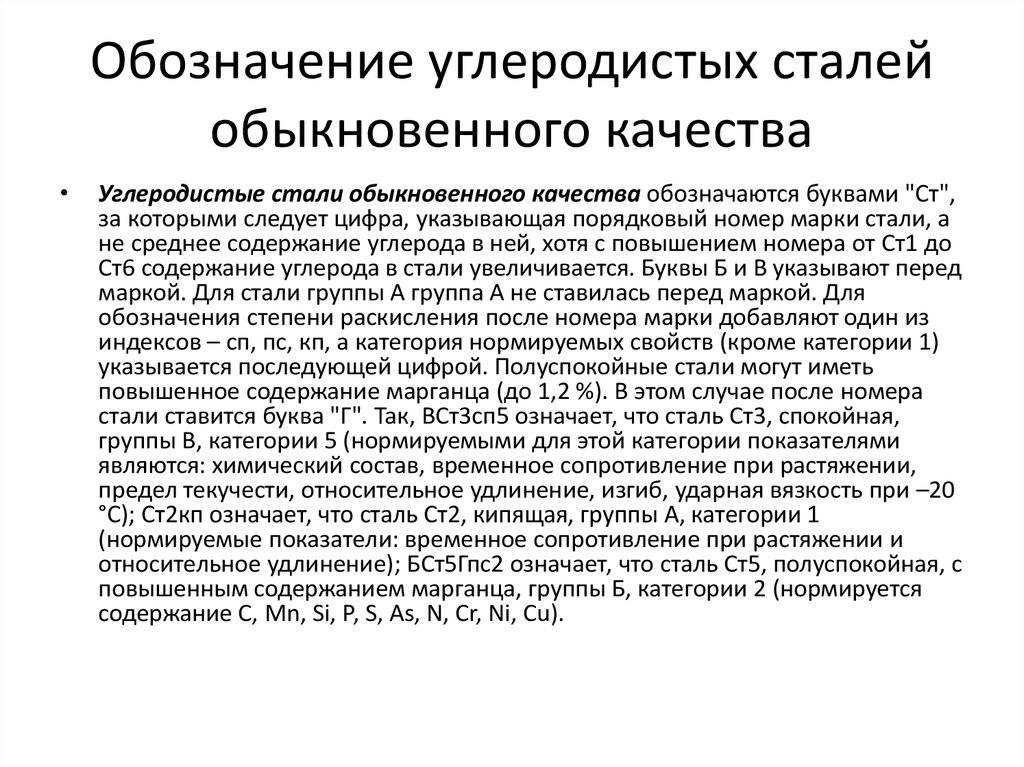

Выпуск углеродистых сплавов общего назначения производится, соответствуя трем группам: А, Б, В.

- Сплавы группы А. Продукция данной группы соответствует принятым механическим качествам. Марки сталей: от Ст0 до Ст6. Для данной группы характерен нерегламентированный химический состав сплава

- Сплавы группы Б. Продукция соответствует заданному составу химических элементов. Марки сталей: от БСт0 до БСт6. Для данной группы сплавов механические характеристики второстепенны, но количество химических элементов известно с точностью до трех знаков после запятой.

- Группа В. Продукция соответствует заданным механическим качествам и составу химических элементов. Данная группа сплавов обладает характеристиками присущими первым двум группам.

Стали конструкционные обыкновенного качества производятся шести категорий. Категорийность которых зависит от способа и степени раскисления. Раскисление, как процесс, способствующий выведению из расплава кислорода, влияет на механические свойства металла. Различают три способа разливки металла: сплав кипящий – «кп», сплав полуспокойный – «пс», сплав спокойный – «сп». Распределение сплавов от заданных свойств представлено в таблице.

| Группа | Соответствие заданным свойствам поставляемой продукции | Наименования и маркировка | Категории |

| А | Механические свойства | Ст0; Ст1кп, пс, сп; Ст2кп, пс, сп; Ст3кп, пс, сп; Ст4кп, пс, сп; Ст5кп, пс, сп; Ст6кп, пс, сп; | 1-2-3 |

| Б | Химический состав | БСт0; БСт1кп, пс, сп; БСт2кп, пс, сп; БСт3кп, пс, сп; БСт4кп, пс, сп; БСт5кп, пс, сп; БСт6кп, пс, сп; | 1-2 |

| В | Механотехнологические свойства + химический состав | ВСт1кп, пс, сп; ВСт2кп, пс, сп; ВСт3кп, пс, сп; ВСт4кп, пс, сп; ВСт5кп, пс, сп; ВСт6кп, пс, сп; | 1-2-3-4-5-6 |

Области использования и применения

Области и сферы применения деталей и изделий из конструкционной углеродистой стали обыкновенного качества общего назначения.

- Ст0. Ее используют для изготовления неответственных деталей, к которым относятся кожух, ограждения, перила, сплошная обшивка и прочие.

- Ст1. Детали, изготовленные из нее, обладают малой твердостью, но высокой вязкостью. Из Ст1 изготавливают болты фундаментные, анкерные; метизы для сборки обшивки.

- Ст2 применяется при изготовлении деталей и элементов неответственных конструкций, от которых требуется высокая пластичность, глубокая вытяжка при штамповке и пластической деформации.

- Ст3. Из нее производят несущие конструкции получаемые при помощи сварки и не используя ее. В автомобиле- и тракторостроении изготавливают рамы, кузова, колесные диски, детали для сельскохозяйственной техники. В строительстве пруток используется в качестве арматуры при производстве железобетонных изделий.

- Ст5. Термически улучшаемые детали: стержень, клин, палец, рычаг, различные метизы. Средненагруженные элементы грузоподъемных сооружений: крюк, ось, вал.

- Ст6. В станкостроении из данной стали изготавливают ударные элементы для молотов (баба), шпинделя метало- и деревообрабатывающих станков, соответственно после термического упрочнения.

Сварные конструкции рекомендуется возводить из сплавов группы Б.

Углеродистая конструкционная сталь – обыкновенное качество

Углеродистые конструкционные стали обыкновенного качества выплавляются различных марок в зависимости от группы, к которой принадлежит данная плавка стали, способа выплавки, назначения и гарантируемых свойств.

Углеродистые конструкционные стали обыкновенного качества наиболее дешевы.

Углеродистые конструкционные стали обыкновенного качества предназначаются для изготовления различных металлоконструкций, а также слабонагружеиных леталей машин.

Углеродистые конструкционные стали обыкновенного качества изготавливают следующих марок: СтО, Ст1, Ст2, СтЗ, Ст4, Ст5, Стб.

Углеродистые конструкционные стали обыкновенного качества, поставляемые по механическим свойствам, по ГОСТ 380 – 60 ( группа А) имеют марки СтО, Ст1, Ст2, СтЗ, Ст4, Стб, Стб и Ст7, в которых цифры указывают на то, что в стали более высокой марки повышается содержание углерода, увеличиваются прочностные свойства и уменьшаются пластические свойства.

Углеродистые конструкционные стали обыкновенного качества, поставляемые по химическому составу по ГОСТ 380 – 60 ( группа Б) имеют марки: мартеновские стали МСтО, МСт1кп, МСтЗкп, МСтЗ, МСт4кп, МСт4, МСт5, МСтб и МСт7; бессемеровские стали БСтО, БСтЗкп, БСтЗ, БСтбкп, БСт4, БСт5 и БСтб.

Углеродистую конструкционную сталь обыкновенного качества по ГОСТ 380 – 71 разделяют на три группы: группу А – сталь поставляют с гарантируемыми механическими свойствами, группу Б – сталь поставляют с гарантируемым химическим составом, группы 1 В – сталь поставляют с гарантируемыми механическими свойствами и с отдельными требованиями по химическому составу.

Марки углеродистых конструкционных сталей обыкновенного качества , поставляемых по механическим свойствам ( группа А по ГОСТ 380 – 60), обозначаются: Ст. Увеличение цифры в марке стали указывает на повышение содержания углерода, прочности, твердости и износостойкости, снижение пластичности и ударной вязкости.

Изделия из углеродистых конструкционных сталей обыкновенного качества широко применяются в строительстве для сварных, клепаных и болтовых конструкций, а также для выполнения кровельных работ. Среднеуглеродистые стали ( СГ5, Ст5Г), обладающие большей прочностью, чем низкоуглеродистые, предназначены для рельсов, железнодорожных колес, валов, шкивов, шестерен и других деталей грузоподъемных машин.

В начале марки углеродистой конструкционной стали обыкновенного качества общего назначения указывают обозначение стандарта ( буква А и трехзначное число – номер стандарта) и через косую черту – заглавные буквы А, В, С, D ( Grade А, В, С, D) или двухзначные цифры, характеризующие марку стали.

Трубы большей частью изготовляют из углеродистых конструкционных сталей обыкновенного качества Ст.

В ГОСТ 380 – 41 классифицированы углеродистые конструкционные стали обыкновенного качества.

Для изготовления болтов, винтов, шпилек и гаек применяют углеродистые конструкционные стали обыкновенного качества марок Ст. Для резьбовых деталей, работающих в особых условиях, используют специальные стали и сплавы.

Решающим критерием работоспособности стальных штампованных деталей в подавляющем большинстве случаев является их жесткость, а не прочность. Поэтому чаще всего удается обходиться углеродистой конструкционной сталью обыкновенного качества и качественной. При этом рекомендуется пользоваться марками стали с низким содержанием углерода как более дешевыми и обладающими наибольшей способностью к формообразованию. Кроме этого, применение яизкоуглеродистой стали сопряжено с уменьшением усилия штамловки на всех, операциях, что приводит к возможности использования менее мощных прессов и к снижению расхода энергии.

По назначению углеродистые стали делят на конструкционные и инструментальные. Первые в свою очередь делятся на углеродистые конструкционные стали обыкновенного качества и углеродистые конструкционные качественные стали.

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Это интересно: Стальной канат — классификация и критерии выбора троса

Применение Ст3

Из спокойной стали производят: лист, уголок, швеллер, арматуру, двутавровую балку и другой металлопрокат, который используют для изготовления:

- трубопроводной арматуры, труб, фасонных изделий;

- мостовых кранов, несущих железнодорожных металлоконструкций, каркасов зданий, внутрицеховых металлоконструкций, железнодорожных и автомобильных мостов;

- ёмкостей для хранения воды и нефтепродуктов, железнодорожных вагонов, цистерн для перевозки нефтепродуктов;

- кузовов автомобилей, корпусов судов;

- других ответственные конструкции, применяемых во всех отраслях промышленности, работающих при низких температурах окружающего воздуха, в условиях динамических знакопеременных нагрузок.

Полуспокойная сталь используется для тех же металлоконструкций и деталей, что и спокойная, но при условии, что эти изделия не будут работать при температурах ниже -10 0С.

Кипящая сталь. Применяется для малонагруженных, второстепенных, ненагруженных металлоконструкций, которые работают при постоянных нагрузках. Из неё изготавливают заборы, заземление, кронштейны, листовую обшивку, другие элементы зданий и металлоконструкций.

Аналоги стали марки Ст3сп

Углеродистой спокойной стали обычного качества марки Ст3сп по ГОСТ 380-2005 соответствуют стали следующих марок:

- С255 по ГОСТ 27772 (прил. 1 ГОСТ 27772-88)

- ВСт3сп5-1 по ТУ 14-1-3023–80 и 18сп по ГОСТ 23570–79 (табл. 51б прил. 1 СНиП II -23-81)

- Е 235-C (Fe 360-C) по ISO 630:1995 (прил. А ГОСТ 380-2005)

Мы изготавливаем следующие типовые металлоизделия:

Лестницы маршевые, площадки, лестницы стремянки и их ограждения по серии 1.450.3-7.94.2:

- Стальные лестничные марши типа ЛГФ со сплошными рифлеными ступенями

- Стальные площадки типа ПГФ со сплошным рифленым настилом

- Стальные лестничные марши типа ЛГВ с решетчатыми ступенями из просечки

- Стальные площадки типа ПГВ с решетчатым настилом из просечки

- Стальные лестничные ограждения типа ОЛГ

- Стальные ограждения площадок типа ОПБГ и ОПТГ

- Стальные стремянки типа СГ вертикальных лестниц

- Стальные ограждения типа ОСГ вертикальных лестниц

Лестницы маршевые, площадки, лестницы стремянки и их ограждения по серии 1.450.3-3.2:

Стальные лестницы-стремянки для колодцев по:

Если Вас заинтересовали наши металлоконструкции,Вы можете отправить нам сообщение,заполнив следующую форму:

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г — пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

Производство

Изготовлением металлических сплавов занимается металлургическая промышленность. Специфика процесса получения углеродистой стали, заключается в переработке чугунных заготовок с уменьшением таких взвесей, как сера и фосфор, а также углерод, до требуемой концентрации. Различия методики окисления, посредством которой удаляют углерод, позволяет выделить различные виды плавки.

Кислородно-конвертерный способ

Основой методики был бессемеровский метод, который предусматривает продувку жидкого чугуна воздухом. Во время этого процесса, углерод окислялся и удалялся из сплава, после чего, чугунные слитки постепенно превращаются в сталь. Производительность данной методики высока, но сера и фосфор оставались в металле. Кроме того, углеродистая сталь насыщается газами, в том числе, азотом. Это улучшает прочность, но снижает пластичность, сталь становится более склонной к старению и изобилию неметаллическими элементами.

Учитывая низкое качество стали, получаемой бессемеровским методом, его перестали использовать. На замену пришел кислородно-конвертерный способ, отличием которого является использование чистого кислорода, вместо воздуха, при выполнении продувки жидкого чугуна. Использование определенных технических условий, при продувке, значительно снизило количество азота и других вредных примесей. В результате, углеродистая сталь, полученная кислородно-конвертерным способом, по качеству приближена к сплавам, переплавляемым в мартеновских печах.

Технико-экономические показатели конверторного способа подтверждают целесообразность такой плавки и позволяют вытеснить устаревшие методы изготовления стали.

Мартеновский метод

Особенностью способа получения углеродистой стали, является выжигание углерода из чугунных сплавов не только с помощью воздуха, но и за счет добавления железных руд и ржавых изделий из металла. Этот процесс обычно происходит внутри печей, к которым подводят подогретый воздух и горючий газ.

Размер таких плавильных ванн очень велик, они могут вмещать до 500 тонн расплавленного металла. Температура в таких емкостях поддерживается на уровне 1700 ºC, а выжигание углерода происходит в несколько этапов. Сначала, благодаря избытку кислорода в горючих газах, а когда образуется шлак над расплавленным металлом, посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые, в дальнейшем удаляются и сталь приобретает требуемые по качеству свойства.

Плавка стали в мартеновских печах проходит около 7 часов. Это позволяет отрегулировать нужный состав сплава, при добавлении различных руд или лома. Углеродистая сталь давно изготавливается этим методом. Такие печи, в наше время, можно найти на территории стран бывшего Советского Союза, а также – в Индии.

Электротермический способ

Изготовить качественную сталь с минимальным содержанием вредных примесей, удается при плавке в вакуумных топках электродуговых или индукционных печей. Благодаря улучшенным свойствам электростали, удается изготовить жаростойкие и инструментальные сплавы. Процесс преобразования сырья в углеродистую сталь, происходит в вакууме, благодаря чему качество полученных заготовок, будет выше, относительно рассмотренных ранее методов.

Стоимость такой обработки металлов дороже, поэтому данный метод используют при технологической необходимости в качественном изделии. Для удешевления технологического процесса используют специальный ковш, который разогревают внутри вакуумной емкости.

Классификация сталей по качеству

Все стали по качеству подразделяют на:

– сталь обыкновенного качества;

– сталь повышенного качества;

Качество стали напрямую зависит от процента содержания вредных примесей (состав) и соответствия заявленным механическим и технологическим характеристикам. В промышленности используются все виды, но по разным направлениям: стали обыкновенного качества – для неответственных деталей, стали повышенного качества и высококачественные – в конструкциях, к которым предъявляются особые требования.

Читать также: Как рассчитать нагрузку на автомат

Сталь является основным металлическим материалом, применяемым в производстве машин, инструментов и приборов. Ее широкое использование объясняется наличием в этом материале целого комплекса ценных технологических, механических и физико-химических свойств. К тому же, сталь имеет относительно невысокую стоимость и может изготавливаться значительными партиями. Процесс производства этого материала постоянно совершенствуется, благодаря чему свойства и качество стали могут обеспечивать безаварийную эксплуатацию современных машин и приборов при высоких рабочих параметрах.

Related Posts via Categories

- Бесшовные трубы ГОСТ 8734-75 – сортамент и все характеристики и особенности

- Температура плавления и использования нержавеющей стали – что важнее?

- Плотность нержавеющей стали – отечественные марки и стандарт AISI

- Марки коррозионностойких сталей – Как улучшается прочность и свойства металла?

- Легированные конструкционные стали – специальные сплавы для особых случаев

- Состав нержавеющей стали – какие типы антикоррозийных сплавов существуют

- Нержавеющая сталь – проведем классификацию без избытка цифр

- Углеродистая сталь – свойства и сферы применения

- Низколегированные стали – востребованные современной промышленностью сплавы

- Термообработка нержавеющей стали – особенности сложного процесса!