Как рассчитать расход отрезного диска

Современных нормативных документов централизованного применения, регламентирующих расход отрезных кругов по металлу, не существует. Поэтому для решения данной задачи можно пойти двумя путями. Первый — это использовать наработки советских времен, например ведомственные нормы Минмонтажспецстроя СССР ВСН 434. В этом документе в разделе 5 «Метод расчета норм расхода армированных абразивных кругов» можно найти таблицы, в которых приводятся нормативы числа резов одним кругом и их расход за смену для каждого типоразмера проката из черных металлов и труб. Главный недостаток этого метода — проблема неповторяемости параметров отрезных кругов одного и того же типа, приобретаемых пользователями на современном российском рынке. Поэтому лучше всего для каждой партии закупленных дисков принимать собственный норматив, проведя несколькими из них пробную резку на определенных типах заготовок из металла (лист, труба, арматура и т. п.). Таким способом со временем можно накопить достаточную базу данных, проанализировать закономерности и выработать свои нормативы с поправочными коэффициентами.

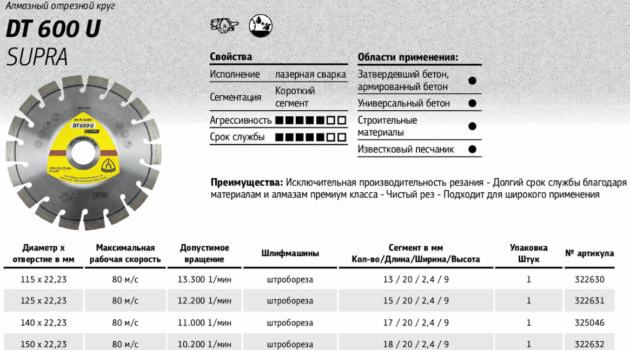

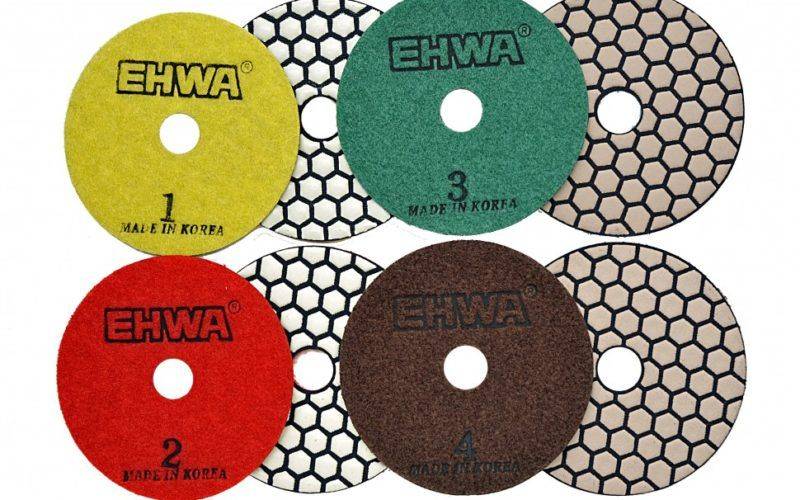

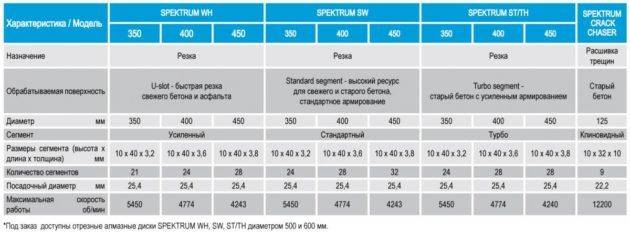

Производители алмазных дисков

Среди производителей заслуженной популярностью пользуются следующие фирмы:

- Bosch. Немецкий лидер в производстве электроинструмента и сопутствующих материалов.

- FIT. Канадская фирма производит инструмент для профессионального и бытового пользования.

- Dremel. Американская компания, производящая электроинструменты высокого качества.

- Husqvarna. Швейцарская компания, которая известна своими высокими производительностью и уровнем прочности.

- MESSER. Корейский производитель, выпускающий широкий ассортимент насадок для болгарок.

- Zubr. Российская компания, производящая электроинструменты и оборудование для резки.

- Hitachi Power Tools, Luga Abrasiv Extra. Имеет прекрасное соотношение цены и качества.

Преимущества

- Твердосплавные диски способны обеспечить максимальную точность и ровность реза. Данные изделия являются одним из лучших вариантов при резке металла на маятниковой пиле. Разрез получается максимально точным, а в большинстве случаев нет необходимости снимать фаску.

- Резка металла при помощи твердосплавных дисков проходит быстрее, чем при использовании абразивных аналогов.

- Твердосплавные диски имеют огромный ресурс работы и отличаются долговечностью. Среднестатистический показатель износа составляет 5000 резов.

- Во время работы твердосплавный диск не производит каких-либо вредных выбросов, в отличие от абразивных изделий. Последние создают целое облако мелких частиц, неблаготворно влияющих на здоровье человека.

- Во время реза металлические изделия не нагреваются. Сразу после завершения работы, заготовку можно брать голыми руками, не боясь обжечься. Данный факт свидетельствует еще и о том, что металл не меняет свои физические свойства под воздействием температуры.

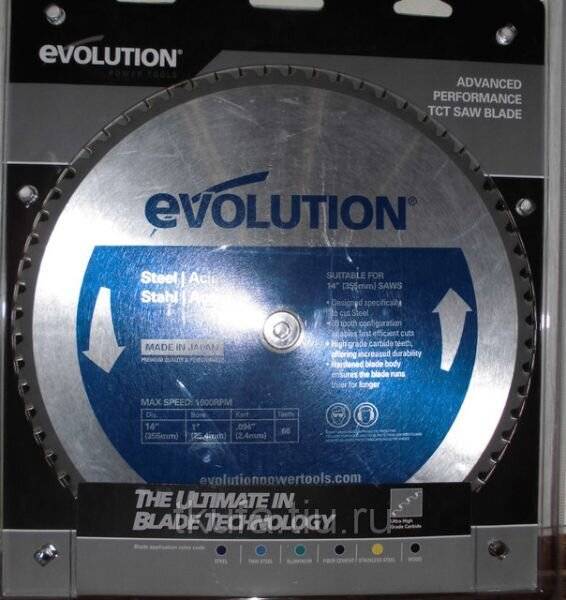

Особенности твердосплавных дисков

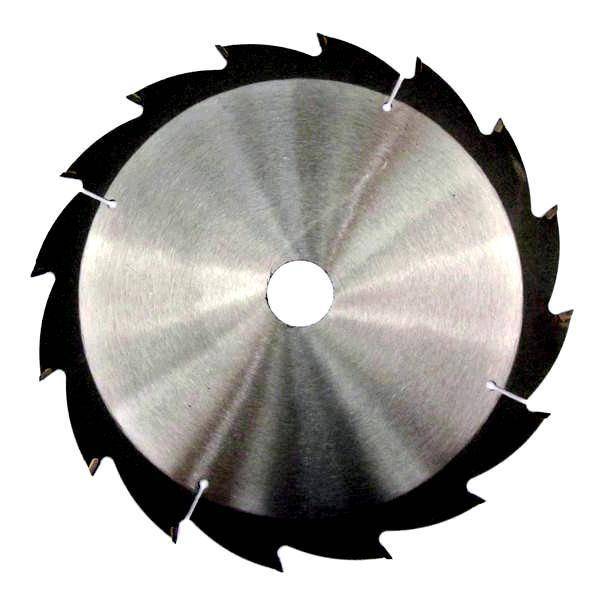

- Твердосплавные диски по внешнему виду похожи на режущие диски для циркулярной пилы. Они состоят из двух частей. Из непосредственного основания и режущих зубьев. Количество последних варьируется в зависимости от предпочтений торговой марки и непосредственного предназначения. Этот показатель составляет от 25 до 100 сегментов. Чем больше зубьев, тем выше скорость распила металла.

- Они изготавливаются из различных сплавов. Обычно это сплав вольфрама с кобальтом или карбид вольфрама, укрепленный кобальтом. Зубья крепятся к основанию путем припоя, с добавками из никелевых сплавов. Это позволяет достичь максимальной прочности.

- На некоторых твердосплавных дисках имеются отверстия. Они выполняют функцию охлаждения.

https://youtube.com/watch?v=pvh7Ka6ik7Y

Сфера использования

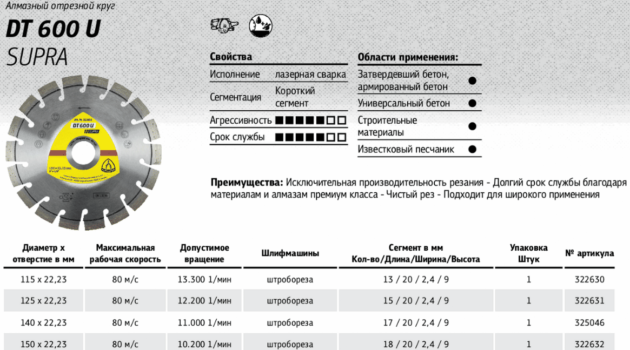

- Твердосплавные диски используются в маятниковых, торцовочных и ручных пилах по металлу.

- Для разных металлов имеется своя модель диска, с различными сплавом на зубьях и характерными отличиями. Существуют изделия, предназначенные для мягких металлов, типа алюминия, низкоуглеродистой и высокоуглеродистой стали, для резки листового металла и нержавеющей стали.

- По сути, твердосплавные диски способны выполнить любую работу по резке металла. Все зависит от возможностей оборудования, на которое оно устанавливается. С ассортиментом таких устройств и их приблизительной стоимостью можно ознакомиться по этой ссылке .

Преимущества разных видов дисков

Положительные моменты абразивных дисков:

- доступная стоимость;

- широкий ассортимент;

- не тупятся в процессе эксплуатации;

- самопроизвольное охлаждение за счет наличия пористой структуры;

- диск по алюминию состоит из специальных наполнителей (не загрязняется, повышается износостойкость и качество реза).

Слабые места:

- быстрый износ;

- обильное выделение характерного запаха в процессе работы;

- при резке образуется сноп искр.

Положительные моменты алмазных дисков:

- отсутствие запаха гари;

- незначительный выброс искр в процессе работы;

- длительный срок эксплуатации;

- точность реза.

Преимущества алмазных дисков

Преимущества алмазных дисков

Слабые места:

- быстрый нагрев;

- дороговизна.

Положительные моменты твердосплавных дисков по металлу:

- высокая скорость работы;

- металл не нагревается;

- точность реза;

- солидный ресурс диска (порядка 5000 резов);

- нет вредных выбросов.

Преимущества твердосплавных дисков по металлу

Преимущества твердосплавных дисков по металлу

Слабые места:

- дороговизна;

- боится ржавчины;

- потеря металла (по причине толстой линии реза).

Преимущества разных видов дисков

Положительные моменты абразивных дисков:

- доступная стоимость;

- широкий ассортимент;

- не тупятся в процессе эксплуатации;

- самопроизвольное охлаждение за счет наличия пористой структуры;

- диск по алюминию состоит из специальных наполнителей (не загрязняется, повышается износостойкость и качество реза).

Слабые места:

- быстрый износ;

- обильное выделение характерного запаха в процессе работы;

- при резке образуется сноп искр.

Положительные моменты алмазных дисков:

- отсутствие запаха гари;

- незначительный выброс искр в процессе работы;

- длительный срок эксплуатации;

- точность реза.

Преимущества алмазных дисков

Преимущества алмазных дисков

Слабые места:

- быстрый нагрев;

- дороговизна.

Положительные моменты твердосплавных дисков по металлу:

- высокая скорость работы;

- металл не нагревается;

- точность реза;

- солидный ресурс диска (порядка 5000 резов);

- нет вредных выбросов.

Преимущества твердосплавных дисков по металлу

Преимущества твердосплавных дисков по металлу

Слабые места:

- дороговизна;

- боится ржавчины;

- потеря металла (по причине толстой линии реза).

Сфера использования

- Твердосплавные диски используются в маятниковых, торцовочных и ручных пилах по металлу.

- Для разных металлов имеется своя модель диска, с различными сплавом на зубьях и характерными отличиями. Существуют изделия, предназначенные для мягких металлов, типа алюминия, низкоуглеродистой и высокоуглеродистой стали, для резки листового металла и нержавеющей стали.

- По сути, твердосплавные диски способны выполнить любую работу по резке металла. Все зависит от возможностей оборудования, на которое оно устанавливается. С ассортиментом таких устройств и их приблизительной стоимостью можно ознакомиться по этой ссылке https://www.220-volt.ru/pily/.

Популярные производители и дороговизна дисков

Bosch

Немецкая компания, лидер в производстве электроинструмента и сопутствующих материалов. Большое разнообразие насадок для болгарок: алмазные и абразивные отрезные круги по камню, металлу и дереву. Продукция компании отвечает ISO.

Характеристики кругов Bosch на лицевой части диска

Характеристики кругов Bosch на лицевой части диска

FIT

Канадский производитель инструмента профессионального и бытового пользования. Ассортимент представлен широким выбором отрезных дисков по металлу и камню.

Dremel

Американская компания. Производит высококачественные электроинструменты. Также в ассортименте широкий выбор насадок для болгарок:

- отрезные круги по металлу, дереву и пластмассе;

- с алмазным покрытием по бетону, мрамору, керамике и фарфору.

Husqvarna

Швейцарская компания, известная своей высокой производительностью и уровнем прочности изделий. В ассортименте широкий выбор отрезных алмазных и абразивных дисков. Отрицательным моментом является высокая цена.

MESSER

Корейский производитель. Богатый ассортимент насадок для болгарок:

- твердосплавные круги по высокоуглеродистой стали;

- сегментированные алмазные по бетону и асфальту;

- диски для резки керамических изделий, керамогранита и мрамора.

Zubr

Российская компания. Производит электроинструмент и режущее оборудование. Широкий выбор универсальных насадок для болгарки.

Hitachi Power Tools, Luga Abrasiv Extra

Производитель АО «Лужский абразивный завод». Прекрасное соотношение цена – качество. В ассортименте можно найти бюджетные варианты, что не влияет на качество продукции.

Классификация дисков на болгарку по размерам и материалам

Выбор дисков для болгарки может показаться совсем непростой задачей. Их классификация основана на множестве параметров.

Материал для обработки:

- по металлу;

- по дереву;

- по бетону;

- по керамике.

Вид выполняемых работ:

- обдирочные диски и насадки;

- отрезные круги;

- полировальные и шлифовальные круги.

Материал для изготовления и его особенности:

- цельнометаллические алмазные (сплошные и секционные);

- цельнометаллические с зубьями;

- абразивные.

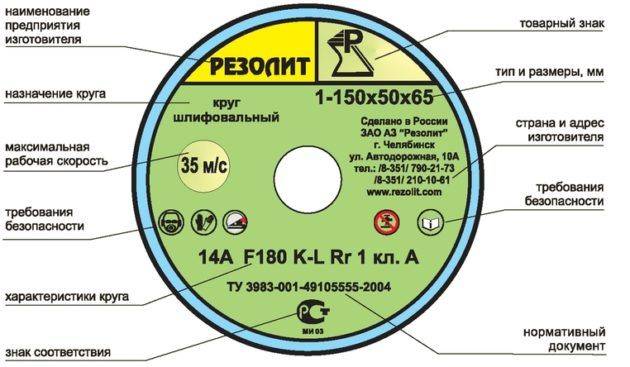

- основным цветом и соответствующей надписью обозначен материал образца: синий — для реза по металлу, зелёный — для работы с камнем;

- первыми буквами обозначен материал, из которогозготовлен диск: А, C, AS (корунд, карбид кремния, электрокорунд);

- цифровые обозначения – размер зерна абразива. Чем мельче зерно, тем ниже скорость реза и выше точность;

- последней буквой обозначена твёрдость связки. А – наиболее мягкая, далее по алфавиту показатель увеличивается;

- скорость вращения обозначена цифрами на цветной полосе и не должна превышать скорость работы болгарки.

Маркировка абразивного круга

Линейные характеристики и размеры разных видов дисков

Для болгарок разных размеров и мощностей применяются круги с соответствующими линейными характеристиками:

- внешний диаметр: 115, 125, 150, 180, 200, 230, 300, 365 мм;

- диаметр посадочного кольца: 22.2 (наиболее распространён), 22, 32 мм;

- толщина: 1.0, 1.2, 1.6, 1.8, 2.0, 2.5, 3.2 мм.

Для тонкой и ровной линии реза наиболее подходящим является диск толщиной ≈ 1.0 мм. Но у него имеется существенный недостаток – повышенная гибкость, приводящая к слому при излишнем нажатии. Оптимальная толщина для реза, в среднем, составляет 1.6 мм.

С помощью шлифовальных и полировальных дисков можно достичь необходимого результата в обработке поверхностей. Такие круги имеют толщину большую, чем те, которые используют для резки металла. В зависимости от необходимого результата, на одну из сторон крепятся сменные накладки:

- наждачная бумага;

- ткань;

- войлок;

- губчатый материал.

Необходимым дополнением являются специальные мелкоабразивные пасты и жидкости.

Также существуют диски для затачивания инструмента и обдирочные насадки для болгарки:

- алмазные обдирочные (работа по бетону, камню и цементу). Не могут использоваться для обработки металла;

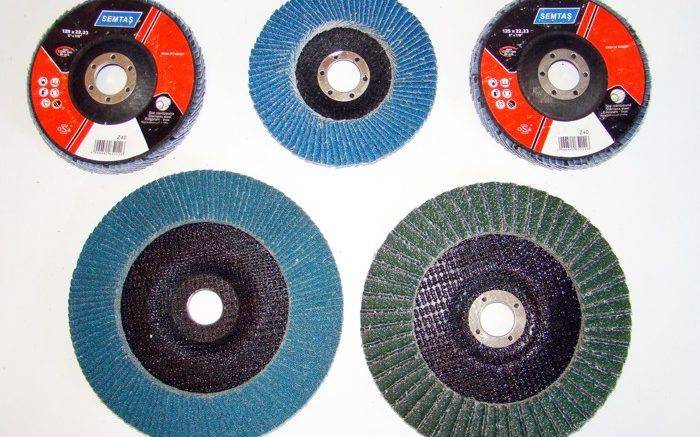

- лепестковые шлифовальные;

- абразивные заточные;

- витые шарошки (обдирка загрязнений с металлических, бетонных и каменных поверхностей).

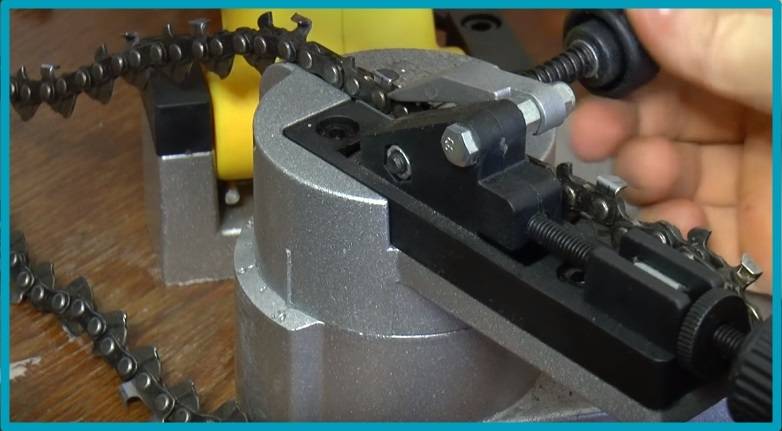

Абразивные заточные круги используются для грубой обработки металла:

- оплавление сварного шва;

- заточка разнообразного режущего инструмента (например, зубья дисковой пилы).

Лепестковые шлифовальные диски гораздо мягче абразивных. По этой причине появляются трудности в удалении твёрдых выступов, но повышается качество шлифовки рельефных поверхностей.

Материал абразива

Круги для резки металла изготавливаются из карбида кремния (маркируются литерой C) и электрокорунда (A). Карбид кремния более твердый материал, но уступает электрокорунду по прочности, из-за чего его применение для резки металла ограничено. Помимо буквенного обозначения в маркировке присутствует число. Чем оно больше, тем выше качество абразива. Марки карбида кремния: от 52С до 55С – черный, 62С-64С – зеленый. Марки электрокорунда: от 12A до 16A – нормальный, 22A-25A – белый, 32A-35A – хромистый, 37A – титанистый, 38A (ZA) – циркониевый. Режущая способность циркониевого электрокорунда в 10 раз выше, чем нормального.

Применение отрезных дисков по металлу

Определенные круги применяются при резке образцов различной степени твёрдости. Это может быть:

- кирпич;

- бетон;

- металл;

- гранит, трудно поддающийся резке.

Как выбрать отрезные диски для болгарки по металлу

Как выбрать отрезные диски для болгарки по металлу

Также можно выполнить шлифовку любого уровня, зачистку металлов, очистку поверхностей от краски, коррозии и клеевых составов.

Отрезные диски можно подобрать для маленькой, средней и большой болгарок

Основное внимание при выборе необходимо уделить подбору внешнего и внутреннего диаметра. От размера круга будет зависеть глубина реза

Отрезные круги по металлу

Отрезные круги по металлу

Также немаловажным является количество зубьев – режущих сегментов, которое варьируется от 24 до 100 и отвечает за скорость резки. Чем больше количество зубьев – тем выше скорость.

При разрезании металла чаще всего применяются диски диаметром 200–300 мм. Они используются при резке алюминиевого и стального профилей, листовой стали, арматуры и цветного металла.

Как выбрать

Основной критерий выбора – посадочный и наружный диаметры, конфигурация рабочей части и советы производителей. Наружный диаметр влияет на максимальную глубину реза. Самым распространенным считается 11,5, 23, 18 и 12,5 см. Для ручного инструмента максимальный показатель составляет 320 мм. Для станков подойдут круги 600-миллиметрового диаметра.

Стандартный посадочный диаметр – 23 и 22 мм в отношении дисков размером 230 мм, и 25,4 мм для кругов от 300 мм и более

Немаловажное значение имеет и маркировка товара. Скорость оборудования должна равняться или быть меньше, нежели допустимое значение оборотов, определенное на маркировке диска

Обязательно проведите обзор направления движения круга и рекомендуемый материал, например, для обработки асфальта, для ж/б, для работы по керамограниту и так далее.

На продолжительность эксплуатационного срока оказывают влияние такие факторы:

- При высокой мощности инструмента обороты не падают.

- Чем больше диаметр, тем меньше нагрузка на рабочую поверхность.

- Необходимо соблюдать прямолинейную траекторию манипуляций.

- Делать перерывы в работе, давая изделию остыть.

- Полностью исключить возможность перегрева.

- Соблюдать правила эксплуатации оборудования.

- Глубокий рез выполнять в несколько подходов.

В настоящее время рынок наполнен такого рода продукцией. Какой лучше инструмент купить, зависит от множества факторов и предпочтений мастера. Можно выбрать дорогостоящий брендовый вариант, используемый при строительстве значительного объекта или стать собственником оборудования по доступной цене для небольшого объема работ.

Прежде, чем принять окончательное решение, стоит изучить рейтинг качественных товаров, популярные модели, отзывы, фото, выпускаемые новинки. По мнению покупателей, лучше всего посетить специализированные строительные маркеты, где реализуется брендовая продукция, которую можно визуально осмотреть, пощупать, поговорить с профессиональным продавцом, узнать, что сколько стоит.

Виды плазменной резки металла

Применение кислорода имеет некоторые недостатки, которые полностью исключены при использовании плазмы. Появившись в середине прошлого века, первое оборудование для плазменной обработки металлических заготовок было очень дорогим. Его могли позволить себе только крупные машиностроительные корпорации. К концу XX века стоимость оборудования значительно снизилась, и этот способ раскроя материала стал более доступен. Сейчас его применяют практически в любой отрасли.

Плазменная обработка металлических изделий бывает поверхностной и разделительной, последняя является сегодня наиболее распространенным видом плазменной обработки. Непосредственно резка осуществляется либо плазменной дугой, либо струей.

Использование плазменной дуги заключается в создании электрической цепи, в которую включена сама заготовка. Между вольфрамовым электродом и обрабатываемой металлической заготовкой возникает электрическая дуга. В случае плазменной струи дуга возникает между двумя электродами, металлическая заготовка в цепь не включается, а лишь разрезается образовавшейся струей.

Принцип технологии состоит в быстром расплавлении участка заготовки вдоль линии действия сжатой электрической дуги и в последующем выдувании расплавленного металла потоком плазмы. Поскольку плазма представляет собой ионизированный газ температурой от +15 000 до +20 000 °С, она гораздо эффективнее режет металл, нежели сжатый кислород, имеющий температуру лишь +1800 °С.

Хотя производительность плазменного способа выше, кислородная обработка лучше плазменной справляется с твердыми видами металлов (например, с титаном). Для резки же цветных металлов, и в особенности алюминия, предпочтение стоит отдавать плазме.

В металлообрабатывающей промышленности плазменная резка сегодня лидирует среди других способов раскроя листового металла

Важное преимущество использования плазмы – малая требовательность к оборудованию и, как следствие, экономичность способа. Необходимы лишь электрическая сеть, воздух и расходные материалы (электроды, сопла). Как и в случае применения кислорода, нет необходимости использования и перемещения опасных газовых баллонов

Как и в случае применения кислорода, нет необходимости использования и перемещения опасных газовых баллонов.

Применение плазмы экономически выгодно для обработки следующих металлов:

- алюминия и его сплавов толщиной до 120 мм;

- меди толщиной до 80 мм;

- легированной и углеродистой стали толщиной до 50 мм;

- чугуна толщиной до 90 мм.

Резать плазмой можно и более толстый металл (до 200 мм), однако для разрезания заготовок толщиной более 120 мм целесообразнее применять газокислородный способ.

Толщина металлического листа и его теплопроводность являются определяющими характеристиками для выбора способа раскроя. От теплопроводности металла зависит его допустимая толщина для конкретного вида обработки. С увеличением теплопроводности (соответственно, с ростом теплоотвода) уменьшается максимально возможная толщина металлической заготовки. Например, медный лист для раскроя должен иметь меньшую толщину, чем лист нержавейки.

Неоспоримым преимуществом плазменного способа раскроя перед газовым является скорость реза, которая в данном случае выше в 6–10 раз. Особенно это актуально при обработке металлических листов толщиной 40–60 мм.

Среди других достоинств плазменной резки выделяются:

- высокая точность реза без образования наплывов;

- возможность выполнять фигурную резку;

- ограниченный участок нагрева, благодаря чему исключен перегрев всей заготовки;

- универсальность применения без необходимости смены оборудования;

- отсутствие взрыво- и пожароопасных элементов;

- относительно низкая стоимость оборудования.

Современные станки с ЧПУ обеспечивают высокую скорость плазменной обработки. К тому же автоматизированная система позволяет управлять процессом оператору любой квалификации.

Плазменная обработка металла избавляет от необходимости дополнительно очищать деталь. На качество реза не влияют даже имеющиеся следы ржавчины, краски и различного вида загрязнений.

Среди недостатков способа отметим, в первую очередь, термический характер обработки. Это означает, что твердость кромки реза увеличивается по отношению к остальной части заготовки, что затрудняет возможную дальнейшую обработку детали. К тому же, в процессе термической резки часть материала неизбежно сгорает или плавится. Тем не менее, плазменный способ выигрывает у газокислородного по качеству реза, ширине зоны с цветами побежалости (она в 5 раз меньше) и по наличию окалины, которая при использовании плазмы отсутствует.

Преимущества

- Твердосплавные диски способны обеспечить максимальную точность и ровность реза. Данные изделия являются одним из лучших вариантов при резке металла на маятниковой пиле. Разрез получается максимально точным, а в большинстве случаев нет необходимости снимать фаску.

- Резка металла при помощи твердосплавных дисков проходит быстрее, чем при использовании абразивных аналогов.

- Твердосплавные диски имеют огромный ресурс работы и отличаются долговечностью. Среднестатистический показатель износа составляет 5000 резов.

- Во время работы твердосплавный диск не производит каких-либо вредных выбросов, в отличие от абразивных изделий. Последние создают целое облако мелких частиц, неблаготворно влияющих на здоровье человека.

- Во время реза металлические изделия не нагреваются. Сразу после завершения работы, заготовку можно брать голыми руками, не боясь обжечься. Данный факт свидетельствует еще и о том, что металл не меняет свои физические свойства под воздействием температуры.

Классификация дисков на болгарку по размерам и материалам

Выбор дисков для болгарки может показаться совсем непростой задачей. Их классификация основана на множестве параметров.

Материал для обработки:

- по металлу;

- по дереву;

- по бетону;

- по керамике.

Вид выполняемых работ:

- обдирочные диски и насадки;

- отрезные круги;

- полировальные и шлифовальные круги.

Материал для изготовления и его особенности:

- цельнометаллические алмазные (сплошные и секционные);

- цельнометаллические с зубьями;

- абразивные.

Маркировка абразивных кругов:

- основным цветом и соответствующей надписью обозначен материал образца: синий — для реза по металлу, зелёный — для работы с камнем;

- первыми буквами обозначен материал, из которогозготовлен диск: А, C, AS (корунд, карбид кремния, электрокорунд);

- цифровые обозначения – размер зерна абразива. Чем мельче зерно, тем ниже скорость реза и выше точность;

- последней буквой обозначена твёрдость связки. А – наиболее мягкая, далее по алфавиту показатель увеличивается;

- скорость вращения обозначена цифрами на цветной полосе и не должна превышать скорость работы болгарки.

Маркировка абразивного круга

Маркировка абразивного круга

Линейные характеристики и размеры разных видов дисков

Для болгарок разных размеров и мощностей применяются круги с соответствующими линейными характеристиками:

- внешний диаметр: 115, 125, 150, 180, 200, 230, 300, 365 мм;

- диаметр посадочного кольца: 22.2 (наиболее распространён), 22, 32 мм;

- толщина: 1.0, 1.2, 1.6, 1.8, 2.0, 2.5, 3.2 мм.

Для тонкой и ровной линии реза наиболее подходящим является диск толщиной ≈ 1.0 мм. Но у него имеется существенный недостаток – повышенная гибкость, приводящая к слому при излишнем нажатии. Оптимальная толщина для реза, в среднем, составляет 1.6 мм.

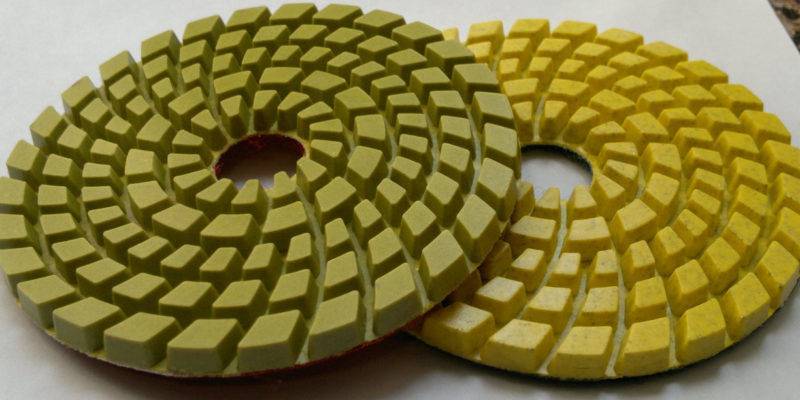

С помощью шлифовальных и полировальных дисков можно достичь необходимого результата в обработке поверхностей. Такие круги имеют толщину большую, чем те, которые используют для резки металла. В зависимости от необходимого результата, на одну из сторон крепятся сменные накладки:

- наждачная бумага;

- ткань;

- войлок;

- губчатый материал.

Необходимым дополнением являются специальные мелкоабразивные пасты и жидкости.

Также существуют диски для затачивания инструмента и обдирочные насадки для болгарки:

- алмазные обдирочные (работа по бетону, камню и цементу). Не могут использоваться для обработки металла;

- лепестковые шлифовальные;

- абразивные заточные;

- витые шарошки (обдирка загрязнений с металлических, бетонных и каменных поверхностей).

Абразивные заточные круги используются для грубой обработки металла:

- оплавление сварного шва;

- заточка разнообразного режущего инструмента (например, зубья дисковой пилы).

Лепестковые шлифовальные диски гораздо мягче абразивных. По этой причине появляются трудности в удалении твёрдых выступов, но повышается качество шлифовки рельефных поверхностей.

Стандартные размеры дисков

Размеры дисков для болгарки стандартизированы. В таблице указаны основные технические характеристики насадок для болгарок:

| Наружный диаметр, мм | Толщина, мм | Посадочный диаметр, мм |

|---|---|---|

| 115 | 1,0; 1,6; 2,0; 2,5; 3,0; 3,2 | 22,00; 22,23 |

| 125 | 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,0; 3,2 | 13,20; 22,23 |

| 150 | ||

| 180 | 1,0; 1,25; 1,6; 2,0; 2,5; 3,0; 3,2; 4,0 | 22,23; 32,00 |

| 230 | 1,6; 2,0; 2,5; 3,0; 3,2; 4,0 |

Размеры кругов нестандартизированных могут отличаться от указанных в таблице, если они изготовлены по техническим условиям предприятия-изготовителя.

Отрезные диски

Отрезными, или их еще называют абразивными, дисками для болгарок пользуются чаще всего. В качестве абразивных зерен используют электрокорунд или карбид кремния разного размера и твердости. Выпускаются насадки на бакелитовой (с упрочняющими элементами и без них) и вулканитовой связке плоские и с утопленным центром. Последний вид режет по металлу с эмульсией, т. к. имеет низкую степень теплоустойчивости и не может работать при повышенных нагрузках. Различаются диски по материалу, с которым они могут работать. В маркировке таких изделий присутствует надпись и цвет. Расшифровка надписей в таблице:

| Надпись | Назначение — для резки |

|---|---|

| Мetal | металла |

| Сoncrete | бетона и камня |

| Steel | стали |

| Aluminium | алюминия, цветных металлов и сплавов |

| Inox | нержавеющей и высоколегированной стали |

| Castiron | литых деталей и чугуна |

Маркировка кругов наглядно показана на рисунке.

Изделия на вулканитовой связке работают на скорости от 50 до 80 м/сек, на бакелитовой – от 80 до 100 м/сек.

На самом диске указывается дата, до которой он может использоваться, т. е. срок годности. Если он на вулканитовой связке, то этот период не превышает 1 года, на бакелитовой – 6 месяцев.

Обдирочные круги

Изделия относятся к группе шлифовальных материалов и применяются перед подготовкой изделия к шлифовке, для зачистки загрязненных поверхностей и цветов побежалости на металле. Состоят из абразивного вещества и связующего. Выпускаются твердыми и гибкими. В первом случае используется связка бакелитовая, вулканитовая или керамическая, во втором – на основе каучука.

Степень зачистки поверхности зависит от размера зерен. Отличительная особенность обдирочных кругов – у них одинаковый посадочный диаметр, равный 22 мм. Они выпускаются с наружным диаметром 115, 125, 150, 180 и 230 мм и толщиной от 3 до 20 мм.

Шлифовальные диски

Изделия этой группы позволяют выполнять шлифовку с необходимой степенью шероховатости на металле и дереве. Важную роль играет величина зерна. Чем мельче размер зерна, тем выше качество шлифуемой поверхности. Производители выпускают круги с таким размером зернистости: 50, 100, 200, 400, 600, 800, 1000, 1500, 2000, 3000. Расходники могут быть из наждака, иметь губчатую, войлочную, фетровую или тканевую поверхность.

Войлочный круг применяется для выполнения операции полирования на болгарках, которые снабжены устройством регулировки скорости. Изготавливаются изделия из грубой или тонкой шерсти овец, коров, коз, верблюдов. Диаметр таких кругов от 50 до 150 мм, и толщиной они мм. Рекомендуется полировать со скоростью, которая указана производителем расходного материала.

Заточные круги

С помощью заточных дисков приводят кромки режущих инструментов в рабочее состояние, а также зачищают сварные швы. Выпускаются плоскими и чашеобразными. Отличительная характеристика таких изделий – толщина, она не менее 5 мм.

Итог

Надеюсь, моя сегодняшняя статья была понятна и полезна. Теперь вы знаете, что такое твердосплавные диски и знакомы с их преимуществами и недостатками. Приобретать такие изделия или нет, решать вам. Но я хочу дать один совет

Если вы решите купить твердосплавный диск для резки металла, то обратите внимание на популярные бренды. Большинство фирм, реализующих станки и различные пилы, изготавливают и комплектующие элементы к ним. Такая продукция наиболее качественная и прослужит долго

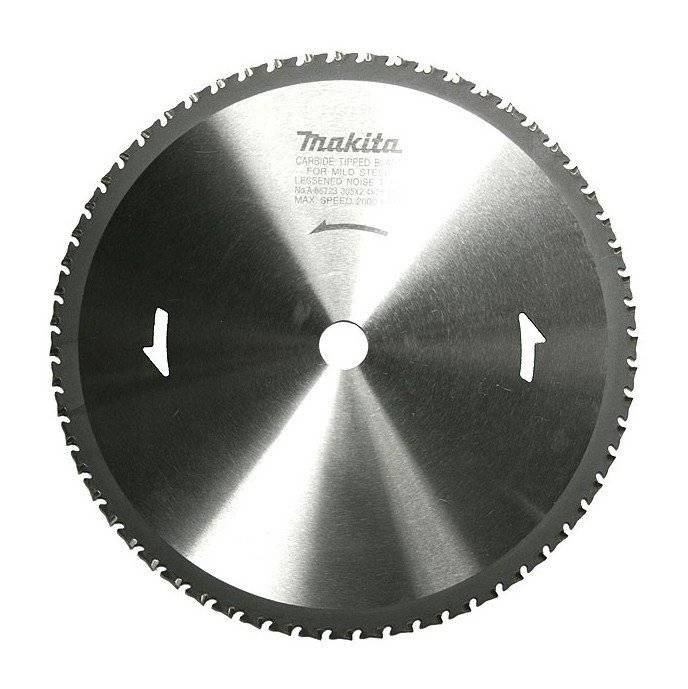

Как по мне, лучшие твердосплавные диски по металлу предлагает компания Makita. Но опять же, за отличное качество придется заплатить

Такая продукция наиболее качественная и прослужит долго. Как по мне, лучшие твердосплавные диски по металлу предлагает компания Makita. Но опять же, за отличное качество придется заплатить.