Сварка металлов трением

В соответствии с типажом на оборудование во ВНИИЭСО разработаны четыре типоразмера машин-полуавтоматов: МСТ-23, МСТ-35, МСТ-41, МСТ-51. Эти машины конструктивно и геометрически подобны и различаются лишь размерами сечений деталей, которые можно сваривать на каждой из машины, и, следовательно, основными параметрами (табл. 9). Они предназначены для сварки стержневых (сплошного сечения) круглых заготовок из низкоуглеродистой или низколегированных сталей. Машины позволяют также сваривать трубчатые заготовки и выполнять Т-образные соединения.

Весь цикл сварки выполняется автоматически после нажатия на соответствующие кнопки на пульте управления. Вручную лишь закладывают заготовки в зажимы машины (после чего происходит автоматическое их зажатие) и снимают сваренные детали.

Кроме этих машин, разработано, изготовлено и успешно эксплуатируется много специальных машин, предназначенных для сварки деталей только одного наименования в условиях массового или крупносерийного производства (табл. 10).

Таблица 9 Технические характеристики машин типа МСТ

| Показатели | МСТ-23 | МСТ-35 | МСТ-41 | МСТ-51 |

| Мощность, кВт | 10 | 22 | 40 | 75 |

| Осевое усилие, кгс: | ||||

| при нагреве | 2500 | 5 000 | 10 000 | 20 000 |

| максимальное | 5000 | 10 000 | 20 000 | 40 000 |

| Диаметр свариваемых стержневых заготовок, мм: | ||||

| минимальный | 10 | 16 | 22 | 32 |

| максимальный | 25 | 36 | 50 | 70 |

| Максимальный диаметр заготовок, мм | 32 | 39 | 52 | 75 |

| Производительность сварок в час | 150 | 120 | 100 | 70 |

Технические характеристики специальных машин для сварки трением

| Показатели | СМСТ-4 | МФ-327 | МТС-6 | МСТ-31-2 | МСТ-10-01 | МСТ-100-01 |

| Мощность, кВт | 20 | 10 | 4 | 28 | 40 | 125 |

| Частота вращения шпинделя, об/мин | 680 | 1500 | 2000 | 1000 | 1000 | 800 |

| Максимальное усилие, тс | 10 | 5 | 0,8 | 14 | 10 | 80 |

| Диаметр свариваемой детали, мм | 38 | 10—18* | 12 | 50 | 33 | 140/80 |

| Производительность, сварок в час | 70 | 160 | 420** | 50—60 | 140*** | 6—8 |

* Сварка специальных сталей. ** Сварка меди. *** Одновременная сварка двух стыков.

Применение сварки металла трением в промышленности

Оборудование для сварки трением сравнительно сложное и дорогое, а сам процесс высокопроизводителен. Максимальный экономический эффект от его внедрения достигается в массовом или серийном производстве при изготовлении деталей относительно крупными партиями или групповым методом. В этих случаях следует использовать полуавтоматы и автоматы. В мелкосерийном производстве для сварки трением следует использовать машины, более простые и легко переналаживаемые при переходе от сварки одной детали к сварке другой.

Рис. 58. Изготовление калибров:а — по старой технологии; б — с применением сварки трением

Сварка трением успешно применяется при изготовлении концевого режущего инструмента, например сверл средних размеров. Экономический эффект, получаемый в результате использования сварки трением заготовок инструмента, обусловлен значительным снижением брака и затрат труда и весьма существенной экономией дефицитной быстрорежущей стали. Замена электрической контактной сварки встык заготовок инструмента сваркой трения дает большую экономию.

Сваркой трением также изготовляют мерительный инструмент и детали вращающегося центра для токарных станков. Гладкие и резьбовые калибры ранее изготовляли из дорогой стали марки ШХ методом ковки в несколько переходов. При использовании сварки трением (рис. 58) заготовку выполняют составной: на автомате хвостовик из стали 45 приваривают к рабочей части из стали ШХ. В результате — экономия дорогой хромистой стали и значительное увеличение производительности труда.

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 59); их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением состоит из большего числа операций. Однако затраты на внедрение новой технологии окупились сокращением расхода жаропрочной стали, повышением производительности труда и высвобождением тяжелого ковочного оборудования.

Рис.59. Изготовление клапана:а — по старой технологии; б — с применением сварки трением; 1 — жаропрочная сталь; 2 — заготовка; 3 — углеродистая сталь

Сварка трением успешно внедрена не только в тракторостроении, автомобилестроении, при производстве двигателей внутреннего сгорания, но также и при изготовлении труб, в ракетостроении, в строительной индустрии, в сельхозмашиностроении, в электротехнической и энергомашиностроении, в станкостроении и при изготовлении изделий многих других отраслей производства.

В ближайшие годы сварка трением должна быть широко внедрена в промышленность. Для этого предстоит выявить детали, которые целесообразно сваривать трением.

Вперед

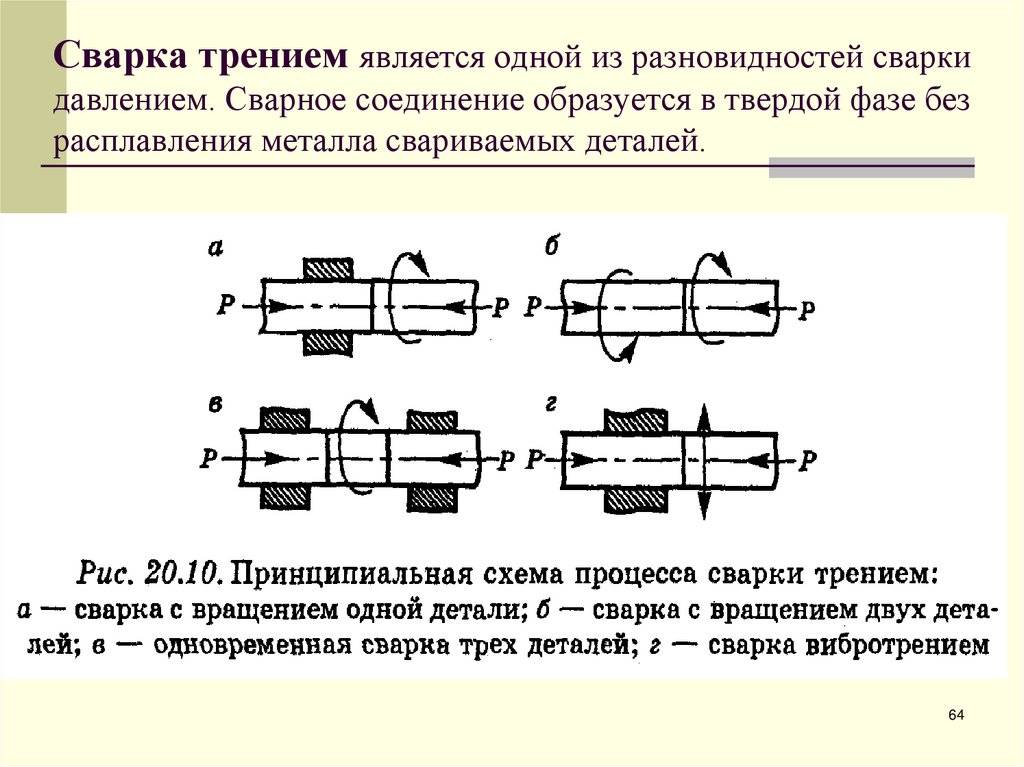

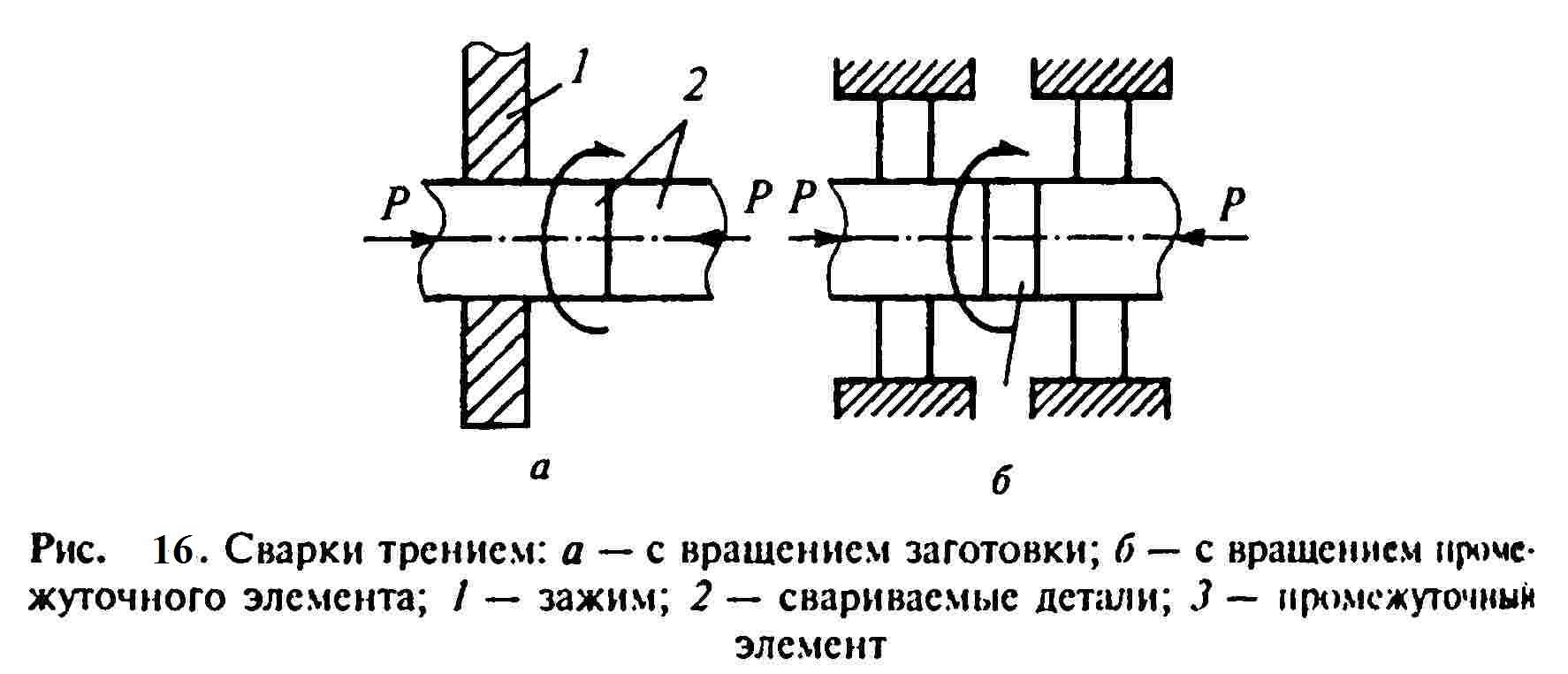

Виды сварки трением

За полвека были разработаны и активно применяются несколько разновидностей фрикционного сваривания деталей. Они обладают своими особенностями, делающими их эффективными в своей области использования.

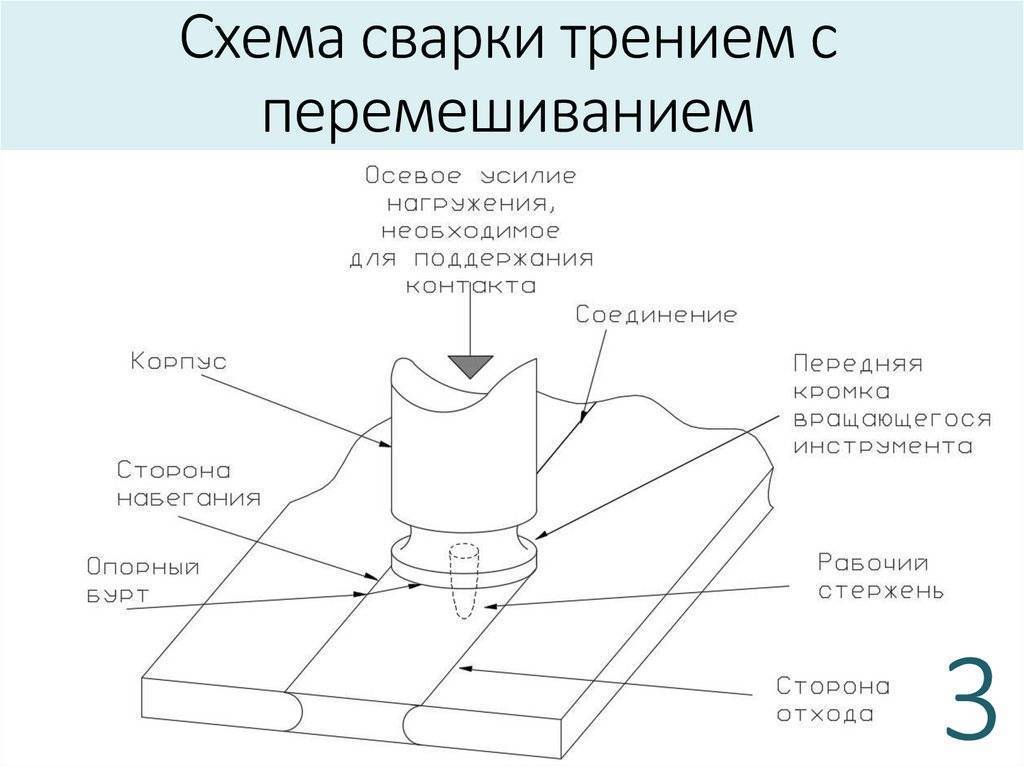

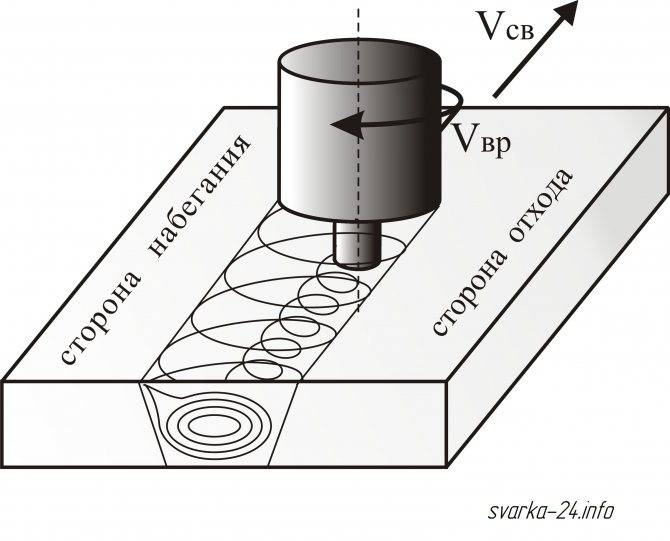

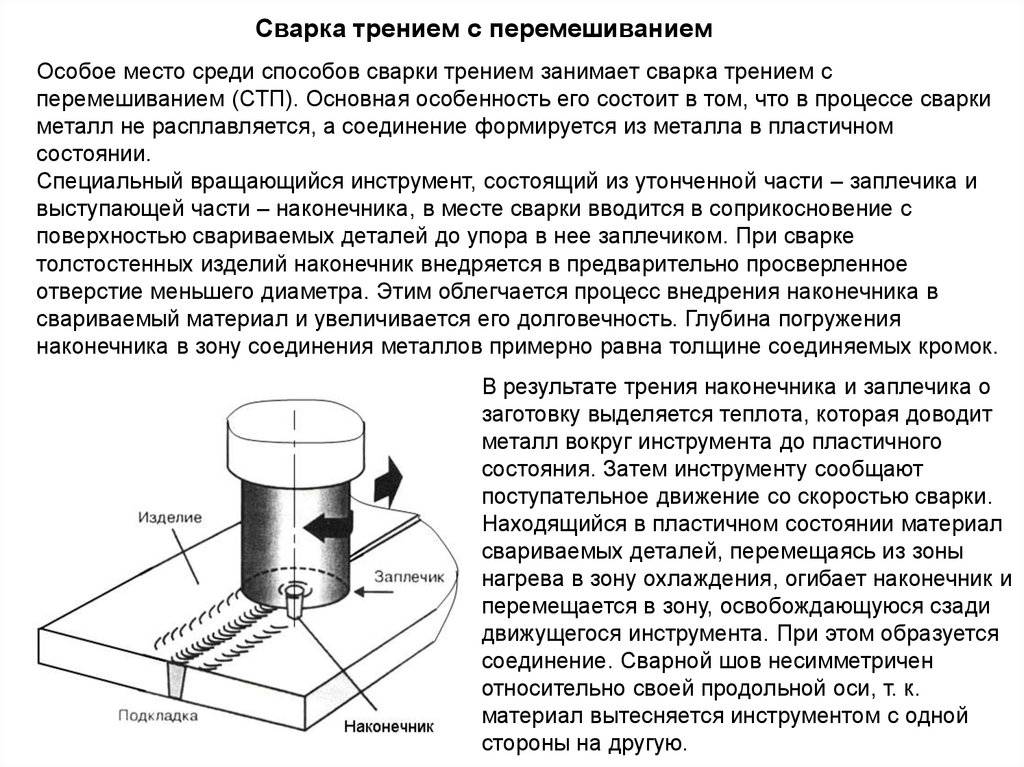

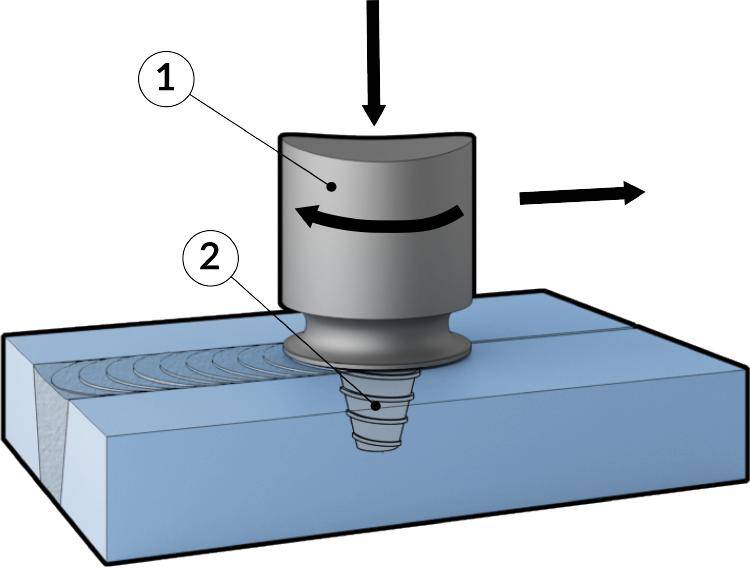

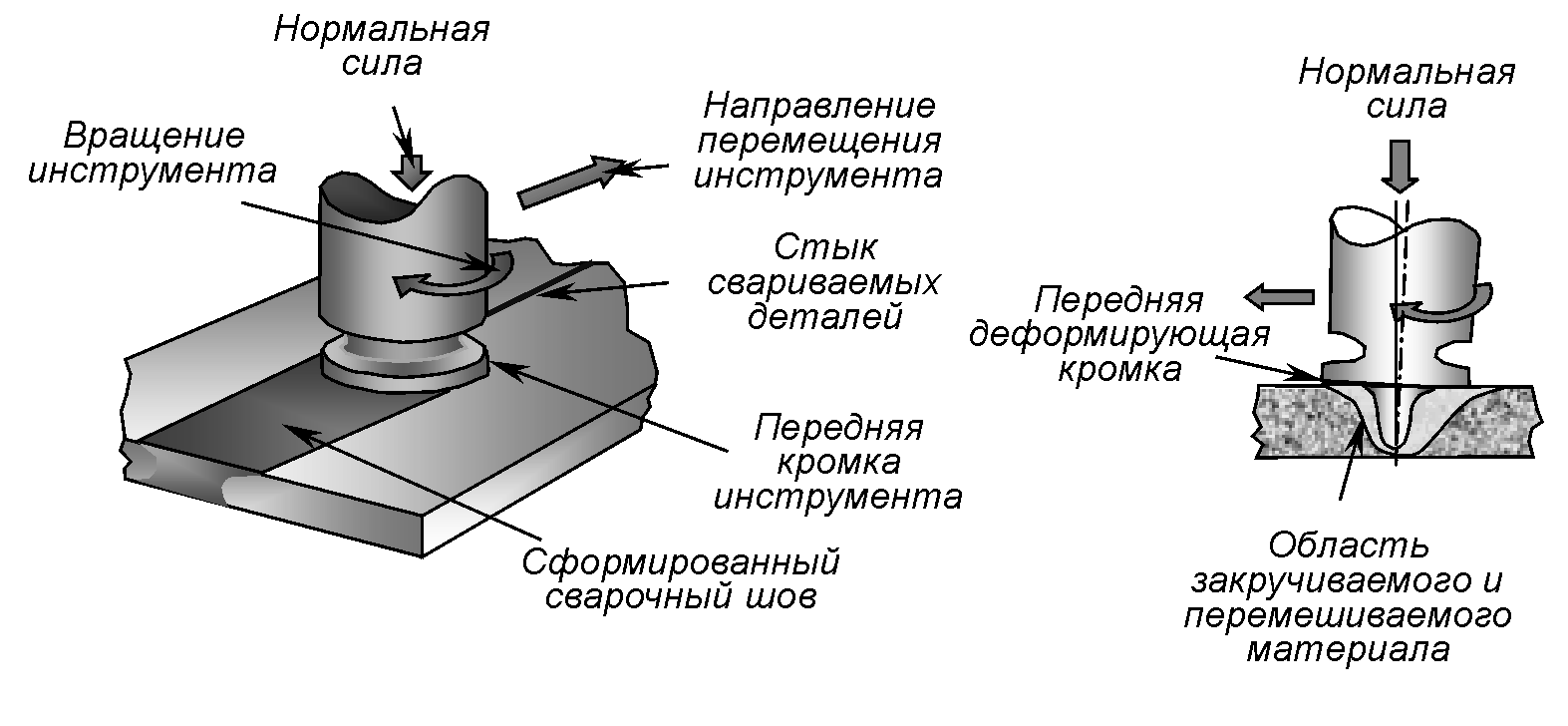

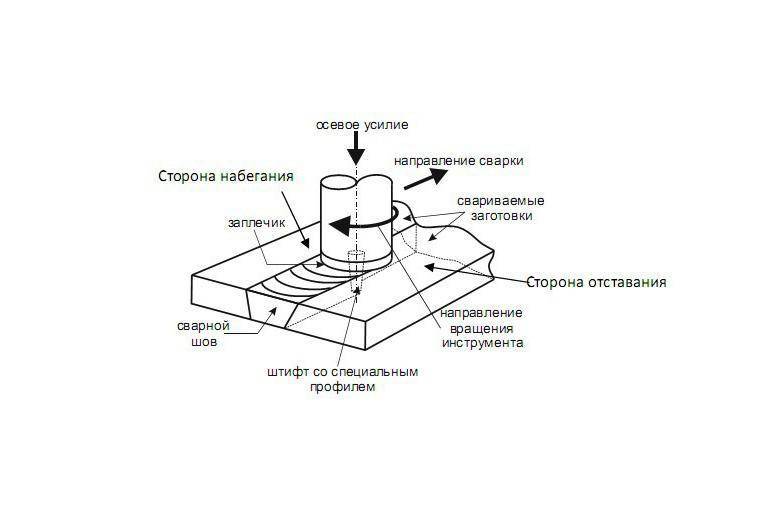

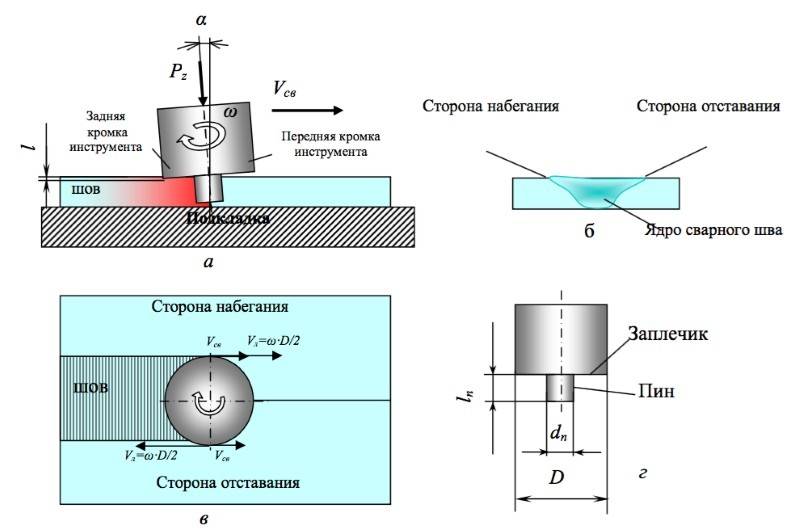

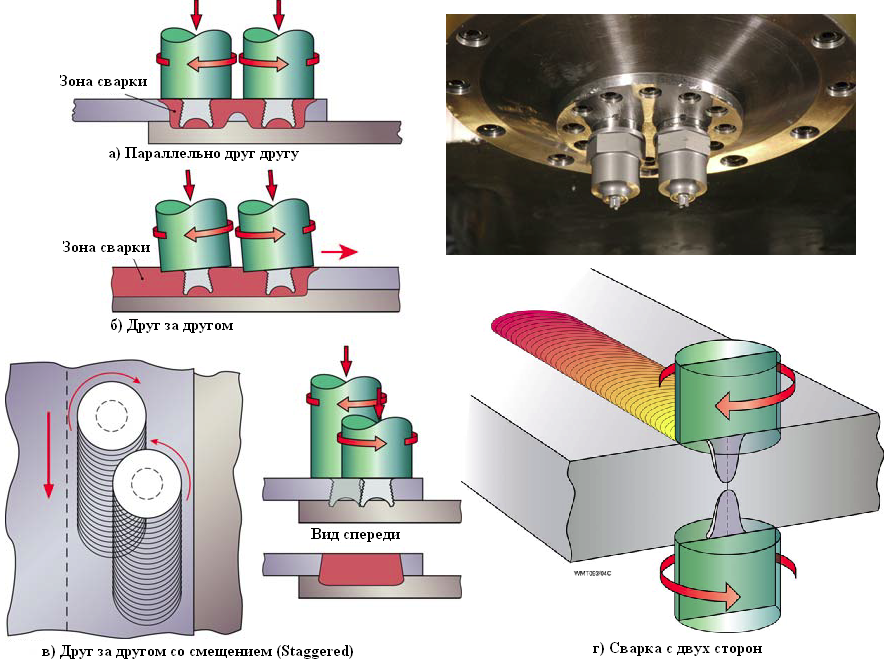

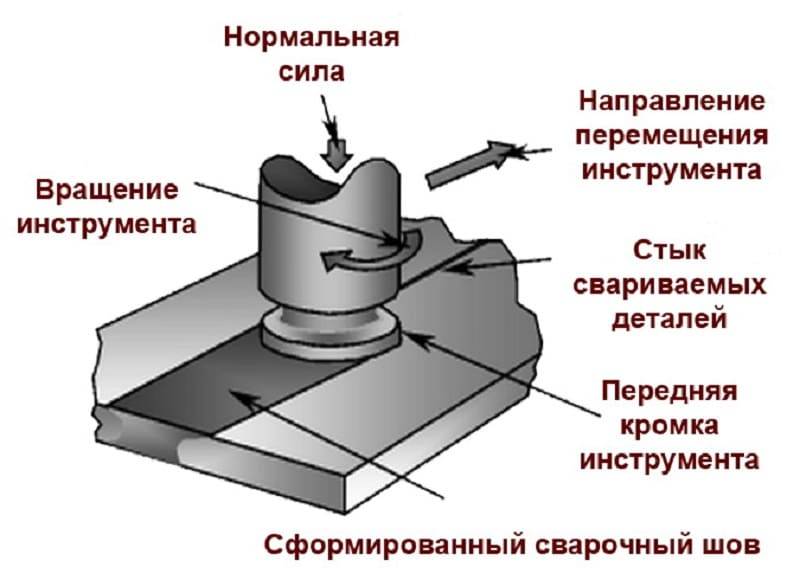

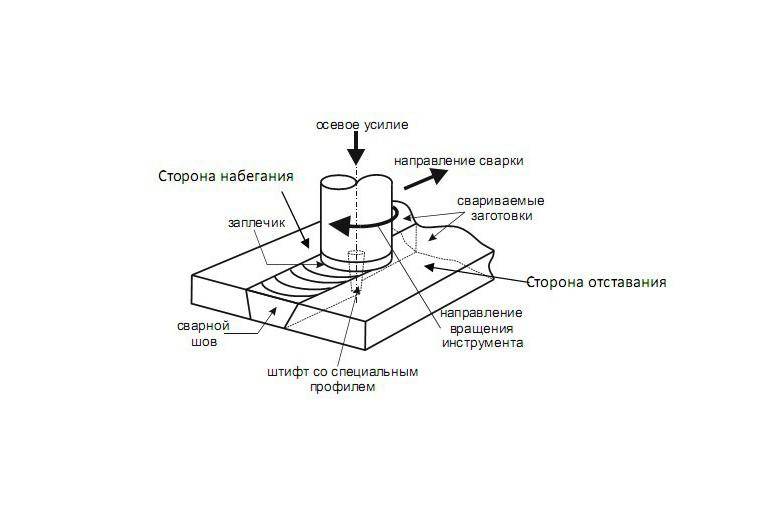

Сварка с перемешиванием

Технология была разработана и начала применяться в конце ХХ века. Суть метода заключается в использовании вращающегося штыря с заплечиками. Штырь изготавливают из тугоплавкого сплава высокой прочности. Вращаясь и нагревая металл, он проникает в него по линии контакта заготовок. За счет вращательного движения, в которое вовлекаются поверхностные слои размягченного нагревом металла заготовок, происходит перемешивание этих слоев. Так обеспечивается равномерность структуры и характеристик шовного материала.

Радиальная сварка

Применяется для соединения труб. В месте стыка на трубы с минимальным зазором надевают металлическое кольцо, которое вращается вокруг них. За счет трения вращения происходит нагрев торцов соединяемых труб. Кольцо обычно изготавливают из того же сплава, что и свариваемые трубы.

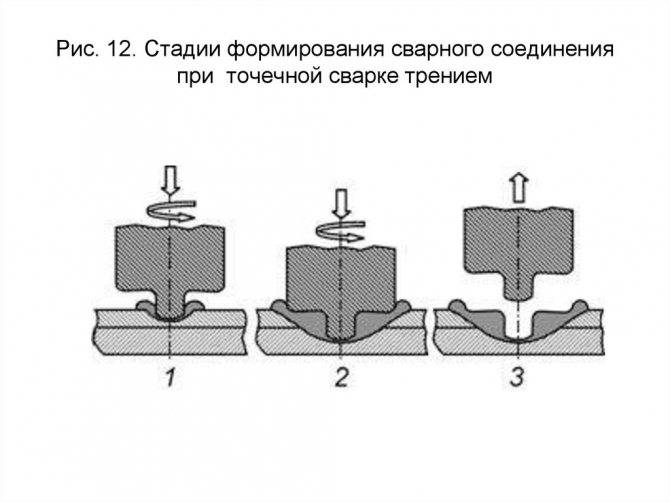

Штифтовая сварка

Технология разработана для проведения ремонтов. В ремонтируемой детали сверлят отверстие, в него вводят стержень из такого же сплава, что и сама деталь. В ходе вращения штифта выделяется большое количество тепла, нагревающего металл. Это один из немногих мобильных способов сварки трением.

Линейная сварка

В отличие от остальных технологий, использующих трение, в этой вращение не применяется. Детали двигаются друг относительно друга прямолинейно, возвратно – поступательно и нагреваются до необходимой температуры. В этот момент движение прекращают и сильно прижимают заготовки друг к другу. Излишки металла в состоянии пластичности частично выдавливается из зоны сварки, образуется сварочный шов. Существует вариант технологии, при котором обе свариваемые детали неподвижны, а зоне шва о них трется инструмент специальной формы.

Область применения

Технология находит наиболее широкое применение в машиностроении, прежде всего — в инструментальном производстве. Используется она и при сборке внутрикорпусных изделий атомных реакторов. Соединение трением заготовок из алюминиевых и магниевых сплавов популярно в электротехнике, электронике и аэрокосмической отрасли. Используется технология и в транспортном машиностроении. Радиальный метод применяется в производстве техники для добывающих и перерабатывающих отраслей.

Технология демонстрирует эффективность и тенденцию к вытеснению традиционных методов сваривания в таких областях, как:

- для замены паяных и клепаных соединений;

- для замены контактной электросварки;

- для восстановления изделий и сложного инструмента;

- для приваривания заготовок к подготовленным поверхностям.

Сварка трением в декоре

Сварка трением в декоре

Оборудование для линейной сварки

Оборудование для линейной сварки

Оборудование для сварки перемешиванием

Оборудование для сварки перемешиванием

Отдельно следует отметить, что использование технологии дает особые преимущества там, где выдвинуты высокие требования к экологичность производственного процесса. Высокая энергоэффективность, отсутствие брызг расплавленного металла, вредных испарений и продуктов сгорания, ультрафиолетового излучения и минимальная пожароопасность делают метод особенно выгодным.

Технологические особенности

Оборудование, используемое для такого вида сварки в промышленных масштабах, позволяет соединять заготовки, минимальный диаметр которых составляет 6 мм. Применять такую технологию целесообразно для сваривания поверхностей площадью 30-8000 мм².

Механические показатели полученного шва не ниже, чем у основного материала. В шве нет пор и раковин, что позволяет достигать высоких показателей прочности. На единицу сечения в среднем тратится около 15-20 т/мм², что в 5-10 раз меньше, чем при контактном методе сваривания. Машинное время сварки всего 1-30 секунд, что позволяет достигать производительности 60-450 сварок/ч.

Насколько подходит для разных материалов

Фрикционный метод сваривания используется для соединения разных сталей:

- углеродистых;

- малоуглеродистых;

- высоколегированных;

- инструментальных.

Также можно работать с такими сплавами:

- алюминиевыми;

- медными;

- титановыми;

- магниевыми;

- свинцовыми;

- циркониевыми и цирконием в однородном сочетании;

- термопластами.

Подготовка деталей

Этот метод нетребователен к чистоте поверхностей, по сравнению с другими видами сварки. Если соединяются детали разного размера, то проводится фигурная обработка их концов. Главное – обеспечить, чтобы поверхности трения были перпендикулярны оси вращения заготовок. Отклонение может составлять 5-7%. Детали, предназначенные для сваривания, могут быть порезаны на гильотине, дисковой пилой и даже газорезкой.

Необходимые для сваривания деталей условия на их поверхности создаются после пластической деформации металла в зоне трения. Наличие тонких оксидных пленок не влияет на качество соединения, т.к. они удаляются во время сваривания. Окалина, образовавшаяся после прокатки, штамповки или проковки, должна быть удалена, то же касается и ржавчины.

Как подобрать подходящий метод

Какой метод фрикционной сварки выбирать, зависит от формы, размеров деталей, технологических возможностей предприятия и т.д.

Рекомендуем к прочтению Технология соединения с помощью ванной сварки

Все существующие методы сварки трением имеют несколько режимов, различающихся такими параметрами:

- скоростью вращения заготовок;

- силой сдавливания;

- толщиной сварного кольца (при радиальном методе).

Физические параметры зависят от выбранной технологии сваривания, но условно их делят на:

- низкоскоростную, которую используют для материалов с высокой вязкостью, а также в том случае, когда есть вероятность нарушения структуры волокон деталей;

- стандартную;

- ускоренную, используемую при соединении сплавов и легкоплавких металлов методом перемешивания.

Обработка шва

Для снижения в сварном шве напряжений, повышения его пластичности, рекристаллизации и улучшения качества шва может выполняться его термическая обработка. Этот метод не используется при работе с низколегированными, высоколегированными хромоникелевыми и хромистыми сталями. Применяют его при соединении легированных и нелегированных среднеуглеродистых сталей.

Преимущества

Строго локализованное тепловыделение в приповерхностных слоях деталей при сварке трением является главной особенностью этого процесса, предопределяющей его энергетические и технологические преимущества, к которым в первую очередь относятся следующие.

Высокая производительность

. Объем тонкого слоя нагреваемого металла настолько незначителен, что весь цикл его нагрева обычно укладывается в весьма малый промежуток времени — от нескольких секунд до 0,5 мин (в зависимости от свойств материала и размеров сечения свариваемых деталей); это определяет высокую производительность процесса сварки трением; конкурировать с нею в этом отношении может лишь электрическая контактная стыковая сварка.

Высокие энергетические показатели процесса

. Локальное генерирование тепла и малые объемы нагреваемого при сварке трением металла обусловливают весьма высокий коэффициент полезного действия процесса сварки трением; расход энергии и мощности при сварке трением в 5—10 раз меньше, чем, например, при электрической контактной сварке встык (рис. 37).

Высокое качество сварного соединения

. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл соединяемых деталей; стык свободен от пор, раковин, различного рода инородных включений и других макропороков, а металл стыка и зон термического влияния в результате ударного термомеханического воздействия (быстрые нагрев и охлаждение в присутствии больших — в несколько сотен атмосфер — давлений), по своему характеру близкого к режимам термомеханической обработки металлов, приобретает равноосную и сильно измельченную структуру (рис. 38).

Стабильность качества сварных соединений

. Детали, сваренные трением при одном и том же режиме, отличаются повторяемостью механических свойств; варьирование временного сопротивления, угла изгиба, величины ударной вязкости и других показателей в партии деталей, сваренных на неизменном режиме, не превышает 7—10%.

Это позволяет обоснованно применять выборочный контроль качества партии деталей, что особенно важно при отсутствии в настоящее время простых, надежных и дешевых методов неразрушающего контроля стыковых соединений, пригодных для использования в условиях сварочных цехов. Независимость качества сварных соединений от чистоты их поверхности. Независимость качества сварных соединений от чистоты их поверхности

Независимость качества сварных соединений от чистоты их поверхности

. При сварке трением нет необходимости в зачистке перед началом процесса вводимых в контакт поверхностей; в отличие, например, от контактной сварки боковые поверхности деталей также могут оставаться неочищенными, что в значительной мере экономит время вспомогательных операций.

Возможность сварки металлов и сплавов в различных сочетаниях

. Процесс сварки трением позволяет выполнять прочные соединения не только одноименных, но и разноименных металлов и сплавов, причем даже таких, которые другими способами сварки либо вовсе не получаются, либо их получение сопряжено с большими трудностями. Изучены и освоены в промышленном производстве такие, например, сочетания разноименных материалов, как алюминий со сталью, медь со сталью, титан с алюминием, медь с алюминием и другие.

Гигиеничность процесса

. Сварку трением от других видов сварки выгодно отличает гигиеничность процесса: отсутствие ультрафиолетового излучения, вредных газовых выделений и горячих брызг металла.

Простота механизации и автоматизации

. Сварку трением выполняют на специальных машинах; основные параметры процесса сравнительно легко программируются, и, как правило, все оборудование представляет собой либо полуавтоматы с минимальным использованием ручного труда, либо автоматы, работа которых протекает без участия человека.

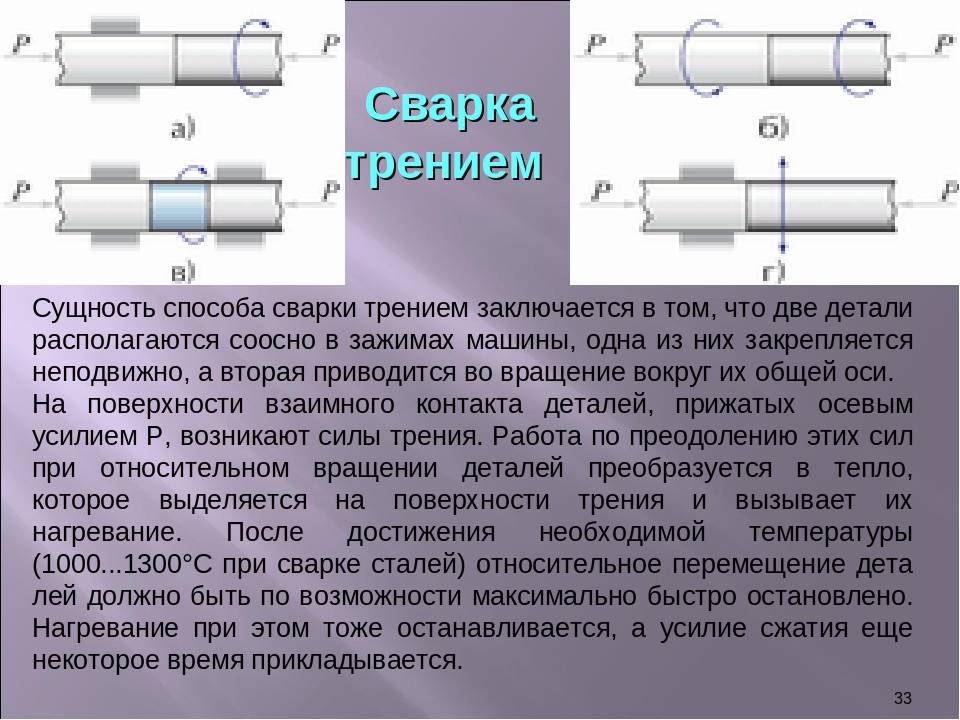

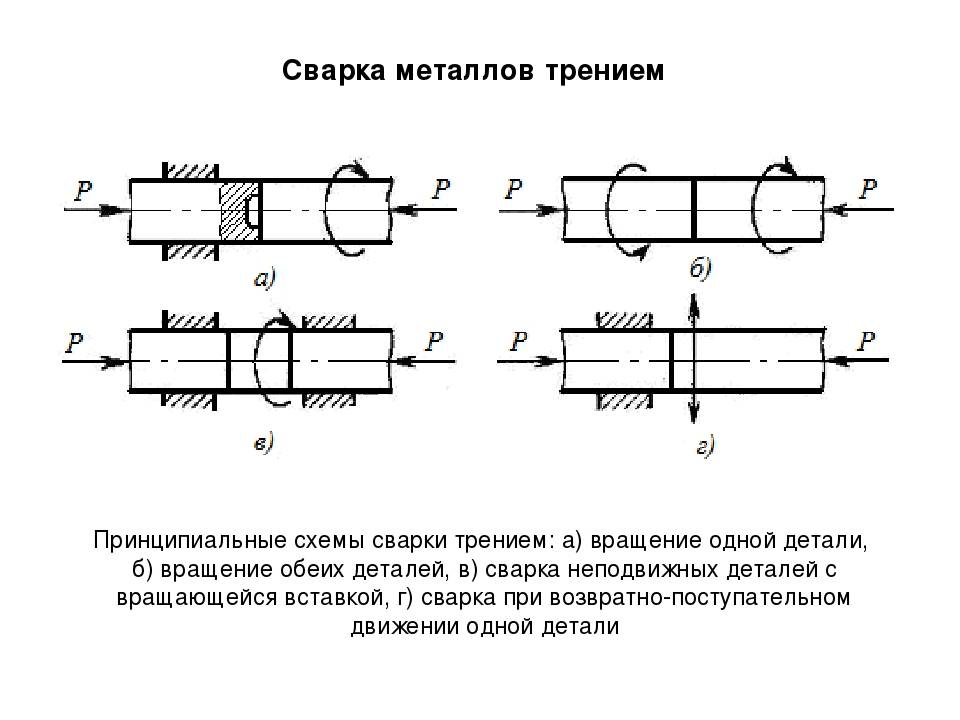

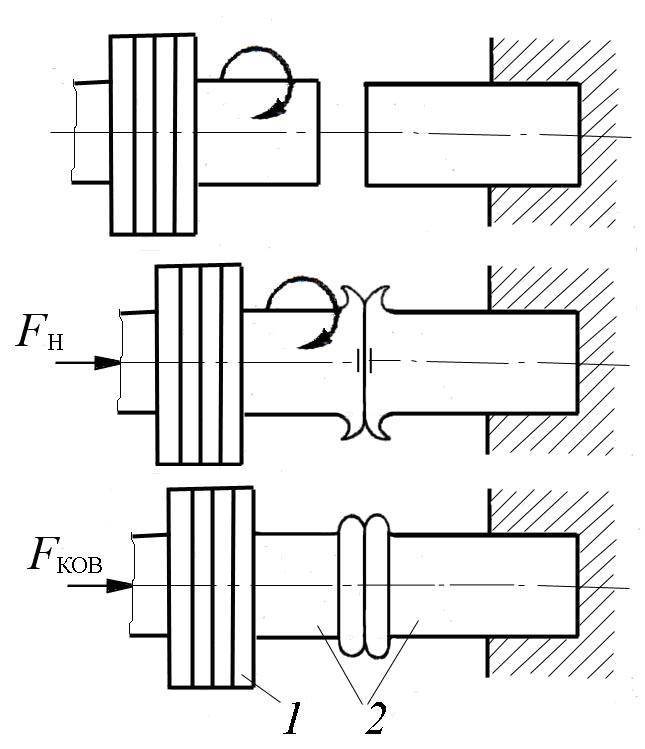

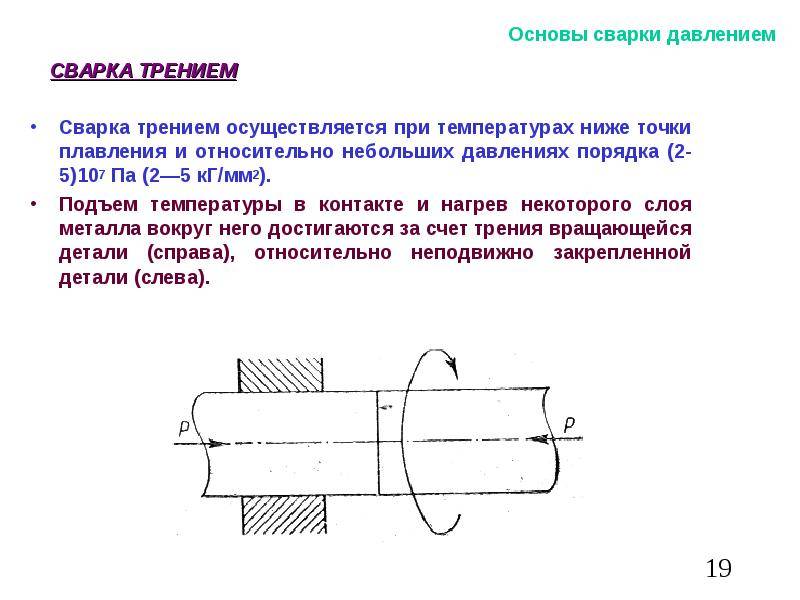

На чем основан принцип сварки трением

Этот вид сварки не похож на привычные всем способы соединения деталей. Тепло, нагревающее свариваемые поверхности, образуется за счет трения заготовок друг о друга. Чаще всего используется вращение одной из деталей или вкладки, расположенной между ними. В это же время увеличивается их прижим друг к другу, и в точке контакта они надежно соединяются.

Трение и высокая температура разрушают оксидные пленки и удаляют загрязнения. Происходит сглаживание всех микровыступов, что позволяет атомам вступать во взаимодействие. Появляются кристаллические связи, но за счет движения деталей они быстро разрываются.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

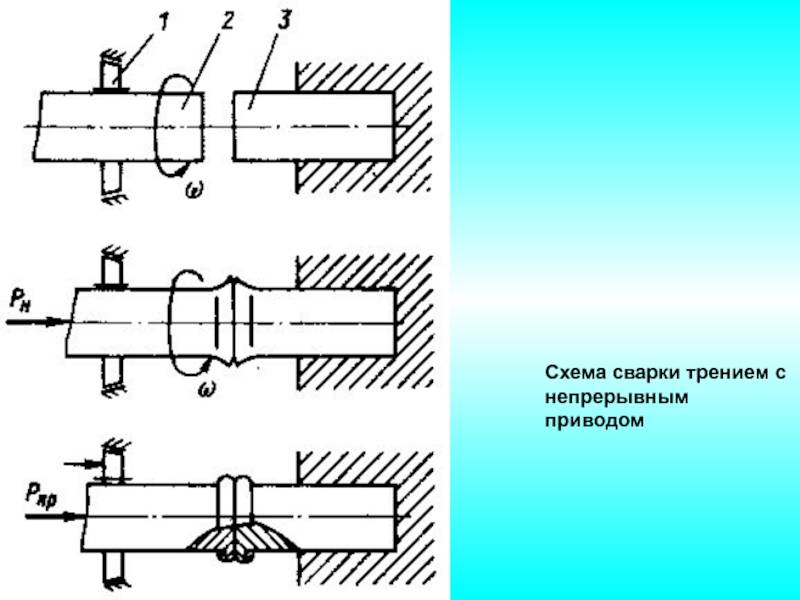

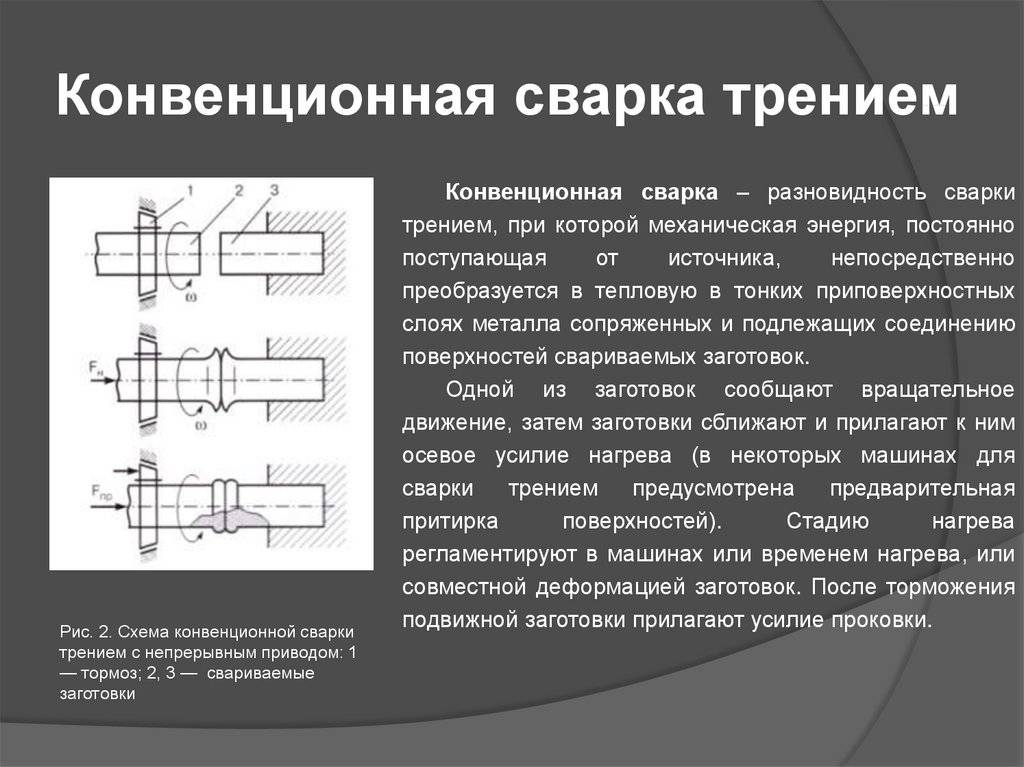

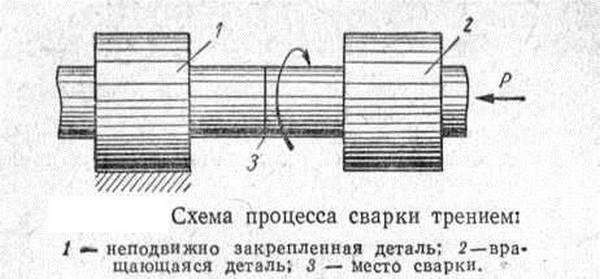

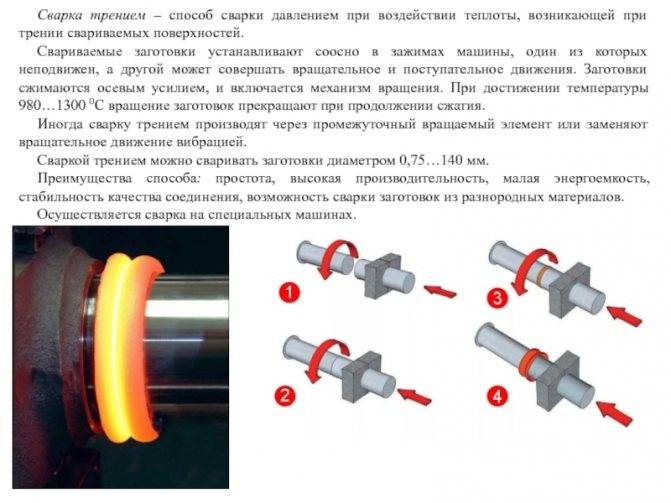

Технология сварки трением

Самая простая и часто используемая схема данного способа сварки предполагает соединение двух деталей, одна из которых сохраняет неподвижность, в то время как вторая вращается вокруг их общей оси. Обе свариваемые заготовки помещаются в зажимных устройствах оборудования по одной оси. Их торцы своими сопряженными поверхностями прижимаются друг к дружке с определенным усилием, за счет чего возникает необходимая сила трения. Когда заготовки вводятся во вращение, работа, совершаемая для преодоления силы трений, превращается в теплоту. Выделяемая на трущиеся поверхности, она разогревает металл околоповерхностного слоя до требуемой температуры, при которой формируется сварной шов.

При множестве достоинств технологии сварки трением, таких как небольшие энергозатраты, на порядок меньшие, чем для контактной сварки, хорошая производительность работ со способностью соединения металлов и сплавов в самых разных вариантах и несложная автоматизация, есть у нее и существенный недостаток. Это неуниверсальность данной технологии сварки. Для соединения двух частей изделия по меньшей мере одной из них придется служить телом вращения. Еще данный способ осложнен громоздкостью оборудование для сварки трением с образованием грата после сварки. Но при этом выпускаемые сегодня различные модели машин, как специализированных, так и универсальных, хорошо зарекомендовали себя надежностью и большим сроком эксплуатации.

Роботизированная (ротационная) сварка трением обеспечивает непрерывность производства полного провара без необходимости достижения точки расплавления. Она чаще всего применяется при соединении металлических листов, например, алюминия. В процессе такой сварки часть машины в виде цилиндра с буртиком, имеющая конец определенного профиля, вращаясь, внедряется в металл стыка соединения листов. Возникающее при этом тепло благодаря трению детали с инструментом размягчает деталь, что позволяет ему продвигаться дальше по шву. Подвергшийся пластической деформации материал при подаче его на край кромки инструмента от действия давления профиля с буртиком вковывается в основной металл. Охлаждаясь, полученное соединение обретает прочность и надежно скрепляет детали.

Технологические виды фрикционной сварки и их основные характеристики

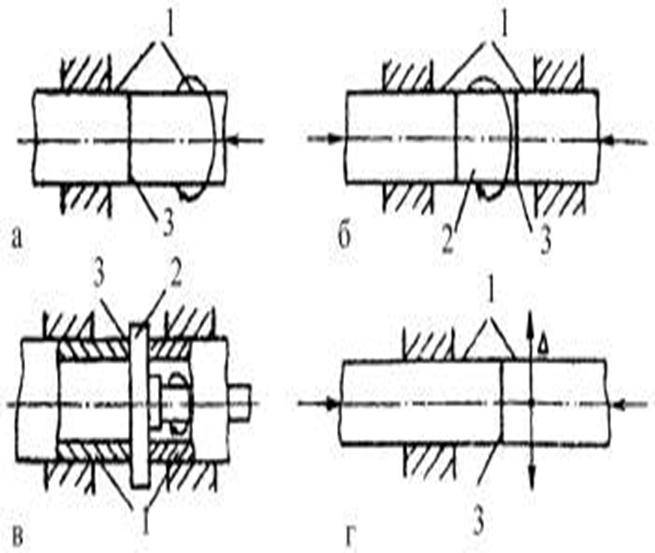

Упомянутый способ сварки считается одним из наиболее перспективных среди аналогичных ему методов. Он активно развивается специалистами в экономически развитых государствах. На сегодня существуют следующие разновидности технологических схем сварки трением:

- Фрикционная сварка с непрерывным приводом: этот метод предусматривает вращение одной из рабочих заготовок. В момент соприкосновения обеих частей на них воздействует осевая сила нагрева. Степень нагревания в специальном сварочном оборудовании определяется временем нагрева или же уровнем деформации рабочих заготовок;

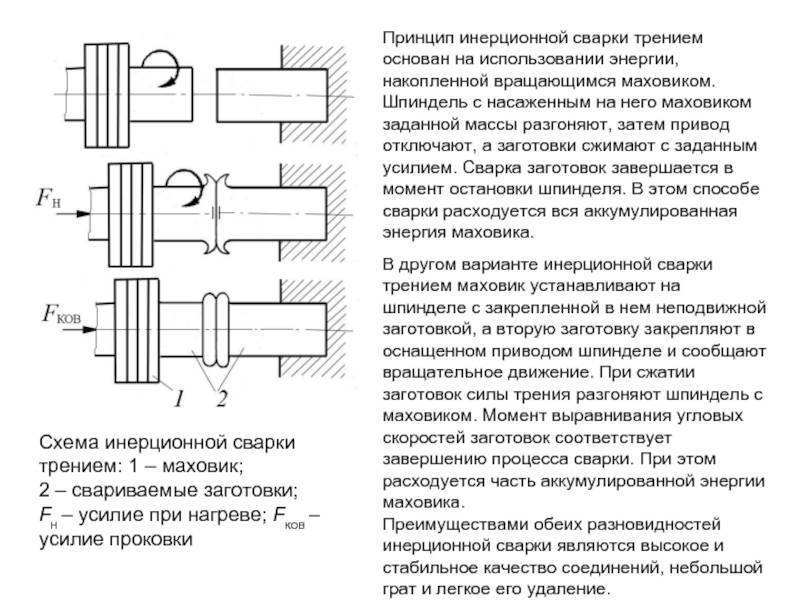

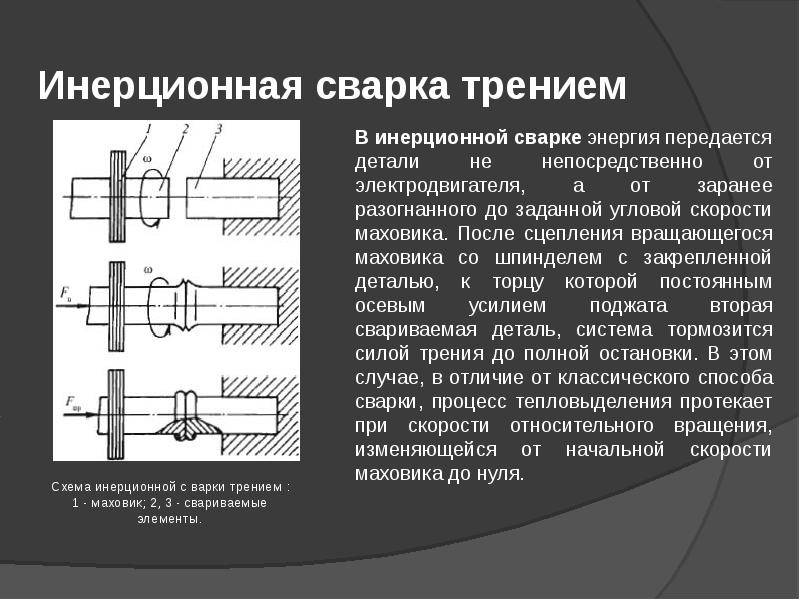

- Инерционная сварка трением: этот способ сваривания предусматривает использование специального массивного маховика, который обеспечивает движение рабочих частей материала. Предварительно его следует разогнать до определенной скорости, что выполняется за счет мощного мотора. Энергия, которая накапливается во вращательной массе этого маховика, превращается в тепловую в момент сжатия поверхностей заготовок;

- Орбитальная фрикционная сварка: этот способ осуществляется за счет силы, образованной при прижатии обеих частей друг к другу по круговой орбите, но без вращения по своей собственной оси. В момент нагрева оси рабочих частей смешены на показатель эксцентриситета. В конце процесса нагревания оси следует совместить, что прекращает движение частей и способствует их проковке;

- Радиальный метод фрикционной сварки: этот способ базируется на использовании теплоты трения одного из колец – наружного или внутреннего, которые вращаются с определенной угловой скоростью, и скошенных концах труб, которые прижимаются между собой с конкретной силой;

- Сварка трением с перемешиванием: эта методика чаще всего используется в работе с заготовками из тонколистного сырья. К концам рабочих частей необходимо подвести ролик, вращающийся с определенной скоростью. Эта технологическая схема достаточно сложная в выполнении и реализуется в несколько этапов.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

Оборудование

Состав оборудования может состоять из разных компонентов, в зависимости от стоимости комплекта и сферы применения. Стандартный набор состоит из сварочной машины, станка, снимающего грат, а также манипулятора (или робота), с помощью которого можно перемещать крупногабаритные детали.

Для настройки оборудования нужно установить параметр сварки, мощность привода шпинделя, задать размер заготовки, которую нужно сварить, а также установить скорость сварки.

Большинство настроек опытный сварщик установит сразу, а вот с расчетом мощности привода могут быть проблемы. Поэтому рекомендуем использовать следующую формулу:

Где S — это площадь свариваемого сечения в мм2, а Nуд неизменно и составляет 20 Вт/мм2.

Особенности процесса фрикционной сварки

Технология сваривания материалов методом фрикционной сварки дает возможность соединять изделия из различных материалов, к примеру, обрабатывать алюминиевые заготовки без использования присадочной проволоки и дополнительного оборудования. Упомянутая методика сваривания позволяет практически полностью расплавить металлическое сырье с плотностью от 3 сантиметров, при этом не деформировав само изделие. Наиболее эффективна технология сварки трением при работе с медными, свинцовыми, титановыми материалами.

Практическое применение метода сварки трением показывает, что его целесообразно задействовать при сварке деталей с диаметром от 6 до 100 миллиметров.

Установки для фрикционной сварки незаменима в производственном процессе сварочно-кованых, сварочно-штампованных или же сварочно-литых элементов. Методика подходит для работы с трудносвариваемыми материалами или же теми, которые нельзя соединить никакими иными способами сварки, к примеру, сырьем из стали и алюминия. Активно применяется метод фрикционной свари при соединении пластмассовых деталей.

Установки для фрикционной сварки незаменима в производственном процессе сварочно-кованых, сварочно-штампованных или же сварочно-литых элементов. Методика подходит для работы с трудносвариваемыми материалами или же теми, которые нельзя соединить никакими иными способами сварки, к примеру, сырьем из стали и алюминия. Активно применяется метод фрикционной свари при соединении пластмассовых деталей.

Преимущества метода сварки трением

Упомянутая методика соединения материалов отличается следующими достоинствами:

- Высокие показатели работы: в целом сварочный цикл занимает несколько часов, что возможно за счет быстрого разогрева поверхностей рабочих заготовок из металла;

- Высокие показатели КПД в работе;

- Соединение деталей выполняется качественно: места стыков прочные, если правильно был задан режим работы на панели инвертора;

- Предварительна очистка рабочей поверхностей не требуется, что сокращает затраты времени на процесс соединения заготовок;

- Возможность сваривать различные материалы, которые невозможно соединить иными методами;

- Процедура абсолютно безопасна: в процессе сваривания раскаленное сырье не разбрызгивается и нет выделений инфракрасных лучей;

- Машины для фрикционной сварки полностью автоматизированы: этот метод может быть выполнен в автономном режиме при применении специального оборудования, обеспечивающего контроль всей процедуры.

Недостатки метода сварки трением

К минусам упомянутой методики соединения материалов можно причислить следующие:

- Соединение рабочих заготовок возможно только в том случае, если одна их них будет вращаться, а поверхность второй в месте стыка абсолютно ровная;

- Оборудование, которое используется для реализации сварки трением, отличается большими габаритами и может быть использовано для стационарного инвертора;

- Если соединение материалов выполняется за счет динамического давления, то в местах стыка через некоторое время могут образовываться трещины, а также следы коррозийных процессов.http://zewerok.ru/wp-content/uploads/2017/07/videoplayback-2.mp4

Сварка металлов трением

В соответствии с типажом на оборудование во ВНИИЭСО разработаны четыре типоразмера машин-полуавтоматов: МСТ-23, МСТ-35, МСТ-41, МСТ-51. Эти машины конструктивно и геометрически подобны и различаются лишь размерами сечений деталей, которые можно сваривать на каждой из машины, и, следовательно, основными параметрами (табл. 9). Они предназначены для сварки стержневых (сплошного сечения) круглых заготовок из низкоуглеродистой или низколегированных сталей. Машины позволяют также сваривать трубчатые заготовки и выполнять Т-образные соединения.

Весь цикл сварки выполняется автоматически после нажатия на соответствующие кнопки на пульте управления. Вручную лишь закладывают заготовки в зажимы машины (после чего происходит автоматическое их зажатие) и снимают сваренные детали.

Кроме этих машин, разработано, изготовлено и успешно эксплуатируется много специальных машин, предназначенных для сварки деталей только одного наименования в условиях массового или крупносерийного производства (табл. 10).

Таблица 9 Технические характеристики машин типа МСТ

| Показатели | МСТ-23 | МСТ-35 | МСТ-41 | МСТ-51 |

| Мощность, кВт | 10 | 22 | 40 | 75 |

| Осевое усилие, кгс: | ||||

| при нагреве | 2500 | 5 000 | 10 000 | 20 000 |

| максимальное | 5000 | 10 000 | 20 000 | 40 000 |

| Диаметр свариваемых стержневых заготовок, мм: | ||||

| минимальный | 10 | 16 | 22 | 32 |

| максимальный | 25 | 36 | 50 | 70 |

| Максимальный диаметр заготовок, мм | 32 | 39 | 52 | 75 |

| Производительность сварок в час | 150 | 120 | 100 | 70 |

Технические характеристики специальных машин для сварки трением

| Показатели | СМСТ-4 | МФ-327 | МТС-6 | МСТ-31-2 | МСТ-10-01 | МСТ-100-01 |

| Мощность, кВт | 20 | 10 | 4 | 28 | 40 | 125 |

| Частота вращения шпинделя, об/мин | 680 | 1500 | 2000 | 1000 | 1000 | 800 |

| Максимальное усилие, тс | 10 | 5 | 0,8 | 14 | 10 | 80 |

| Диаметр свариваемой детали, мм | 38 | 10—18* | 12 | 50 | 33 | 140/80 |

| Производительность, сварок в час | 70 | 160 | 420** | 50—60 | 140*** | 6—8 |

* Сварка специальных сталей. ** Сварка меди. *** Одновременная сварка двух стыков.

Применение сварки металла трением в промышленности

Оборудование для сварки трением сравнительно сложное и дорогое, а сам процесс высокопроизводителен. Максимальный экономический эффект от его внедрения достигается в массовом или серийном производстве при изготовлении деталей относительно крупными партиями или групповым методом. В этих случаях следует использовать полуавтоматы и автоматы. В мелкосерийном производстве для сварки трением следует использовать машины, более простые и легко переналаживаемые при переходе от сварки одной детали к сварке другой.

Рис. 58. Изготовление калибров:а — по старой технологии; б — с применением сварки трением

Сварка трением успешно применяется при изготовлении концевого режущего инструмента, например сверл средних размеров. Экономический эффект, получаемый в результате использования сварки трением заготовок инструмента, обусловлен значительным снижением брака и затрат труда и весьма существенной экономией дефицитной быстрорежущей стали. Замена электрической контактной сварки встык заготовок инструмента сваркой трения дает большую экономию.

Сваркой трением также изготовляют мерительный инструмент и детали вращающегося центра для токарных станков. Гладкие и резьбовые калибры ранее изготовляли из дорогой стали марки ШХ методом ковки в несколько переходов. При использовании сварки трением (рис. 58) заготовку выполняют составной: на автомате хвостовик из стали 45 приваривают к рабочей части из стали ШХ. В результате — экономия дорогой хромистой стали и значительное увеличение производительности труда.

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 59); их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением состоит из большего числа операций. Однако затраты на внедрение новой технологии окупились сокращением расхода жаропрочной стали, повышением производительности труда и высвобождением тяжелого ковочного оборудования.

Рис.59. Изготовление клапана:а — по старой технологии; б — с применением сварки трением; 1 — жаропрочная сталь; 2 — заготовка; 3 — углеродистая сталь

Сварка трением успешно внедрена не только в тракторостроении, автомобилестроении, при производстве двигателей внутреннего сгорания, но также и при изготовлении труб, в ракетостроении, в строительной индустрии, в сельхозмашиностроении, в электротехнической и энергомашиностроении, в станкостроении и при изготовлении изделий многих других отраслей производства.

В ближайшие годы сварка трением должна быть широко внедрена в промышленность. Для этого предстоит выявить детали, которые целесообразно сваривать трением.

Вперед