Минусы

Основной недостаток – из-за низкого содержания хрома сплав подвержен коррозии. Чем выше температура, тем быстрее проходят деструктивные процессы.

Другие минусы:

- Тонкая острая режущая кромка, даже при незначительном надавливании, приводит к повреждению мягких тканей – высокая вероятность причинения травм, не подходит для тропических фруктов с нетвёрдой кожицей, твёрдой костью (манго, авокадо – риск попадания сколов кости в мякоть).

- Качество заточки снижается при частом одномоментном охлаждении – резкое высвобождении энергии вольфрама воздействует на атомы других элементов кристаллической решётки.

- Потеря качества заточки при прекращении эксплуатации на длительный срок.

- Потеря свойств при длительных воздействиях отрицательных температур в среде с высокой влажностью. сокращение срока эксплуатации при обледенении разморозки. если такое случилось – постепенно размораживать в маслянистом некислотном растворе. аккуратно очистить от налёта. во время первой, после избавления от наледи, эксплуатации, нагревать постепенно.

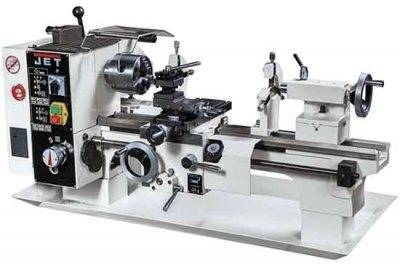

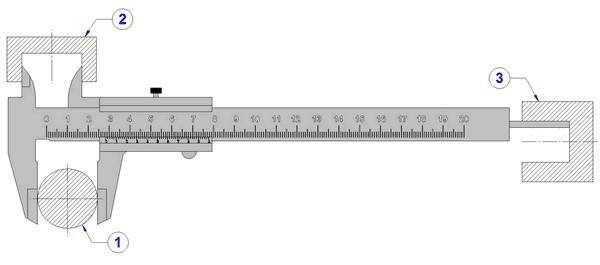

- Сложность ручной обработки – без токарного оборудования затруднительно самостоятельно заточить клинок.

- При ручной заточке не рекомендуется резать песочное тесто – 1 край крошится, другой стягивается.

- Вопреки основному целевому назначению, ручная быстрая резка без надлежащей подготовки может привести к получению травмы. Это касается и работы не под прямым углом.

- Такими ножами не получится отделять продукты разнородной плотности (филе рыбы от кости).

Термическая обработка стали Р6М5

Термическая обработка сплава Р6М5 имеет ряд тонкостей, которые относятся к свойствам ее. Дело в том, что она способна во время нагревания к обезуглероживанию. Чтобы этого не произошло, ее обычно нагревают с помощью медленного прогревания.

Быстрорежущая сталь Р6М5 нагревается до 1230 градусов. Во время нагревания, работники сталелитейного завода внимательно следят за процессом. При первом прогреве температура поднимается до двухсот градусов и нагрев прекращается на час, затем производится еще один дополнительный нагрев до тридцати градусов. И снова отпуск на час. После этого, ее продолжают нагревать до 690 градусов и снова останавливают на час. И последние два нагрева доводят до температуры 860 и 1230 соответственно.

Это очень сложная процедура накаливания. Благодаря такой закалке сплав приобретает свойства, соответствующие ему, но и себестоимость его, кончено же, увеличивается.

После того, как закончится нагрев до 1230 градусов, ее охлаждают, используя селитру, воздух и масло. Затем, температура опускается до 560 градусов. Данная температура выдерживается в течении полутора часов. В это время к стали добавляют различные легирующие элементы, которые улучшают его свойства. А также они придают ему соответствующую твердость.

Перед началом такого длительного прогрева сплав металла отжигают. Это делается для того, чтобы уменьшить хрупкость будущих изделий, сохранив параметры прочности на должном уровне.

Для улучшения характеристики свойств данного сплава, для того, чтобы они обладали хорошей износостойкостью, устойчивостью от коррозии, высокой твердостью используют азотирование. Эта обработка металла проводиться в газовой среде, которая состоит из 80 процентов азота и аммиака двадцати процентов. Время, которое занимает данная процедура, около сорока минут. Температура нагревания будет колебаться от 550 градусов до 6600. Такая закалка позволит сформировать сплаву менее хрупкий слой поверхности.

Такой сплав могут дополнять еще одним элементом, а именно цинком. Оцинкование происходит в газовой или жидкой среде, которая содержит большое количество цинка. Температура нагревания в ней соответствует 5600 градусам. А время составляет около тридцати минут.

Источник

Р10Ф5К5 — классификация и применение марки

Классификация материала: Сталь инструментальная быстрорежущая

Применение: для изготовления получистовых и черновых инструментов при различных труднообрабатываемых материалов

Р10Ф5К5 — pасшифровка обозначений, сокращений, параметров материала

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

Внимание! Вся приведённая информация о Р10Ф5К5 носит ознакомительный характер. Все интересующие Вас характеристики необходимо уточнять у специалистов. Другие марки в категории

Другие марки в категории

Другие марки в категории

- 9Х4М3Ф2АГСТ для изготовления инструмента

- 11Р3АМ3Ф2 для инструмента простой формы при обработке углеродистых и малолегированных сталей с прочностью до 784 МПа.

- Р12 для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей

- 11М5Ф для изготовления инструмента

- Р12Ф3 для чистовых инструментов при обработке вязкой аустенитной стали и материалов, обладающих абразивными свойствами.

- Р14Ф4 для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

- Р18К5Ф2 для черновых и получистовых инструментов при обработке высокопрочных, нержавеющих и жаропрочных сталей и сплавов.

- Р18Ф2 для изготовления чистовых и получистовых режущих инструментов при обработке среднелегированных конструкционных сталей

- Р18 резцы, сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

- Р18Ф2К5 для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания

- Р2АМ9К5 для режущих инструментов при обработке улучшенных легированных, а также нержавеющих сталей.

- Р2М5 для изготовления инструмента

- Р6АМ5 для изготовления всех видов режущего инструмента, используемого при обработке углеродистых легированных конструкционных сталей- резьбонарезного инструмента- инструмента, работающего с ударными нагрузками.

- Р6АМ5Ф3 для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей

- Р6М3 для изготовления чистовых и получистовых инструментов небольших размеров при обработке конструкционных сталей

- Р6М5 для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей- предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками

- Р6М5К5 для чернового и получистового инструмента при обработке улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

- Р6М5Ф3 для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей.

- Р9К10 для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания

- Р9 для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов.

- Р9К5 для обработки нержавеющих сталей и жаропрочных сплавов, а также сталей повышенной тветрдости.

- Р9Ф5 для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

- Р9М4К8 для изготовления инструмента, используемого при обработке высокопрочных нержавеющих и жаропрочных сталей, сплавов и улучшенных легированных сталей в условиях повышенного разогрева режущей кромки (зуборезного инструмента, фрез, фасонных резцов, зенкеров, метчиков).для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки: зуборезный инструмент, фрезы, фасонные резцы, зенкеры, метчики.

Это интересно: Анкерный болт — как правильно крепить: видео и советы по установке

Область применения быстрорежущих сталей. – ГП Стальмаш

Справочная информация

Марка стали | Область применения |

сталь Р18 | Для всех видов режущего инструмента при обработке углеродистых и легированных конструкционных сталей |

сталь Р12 | Та же, что и для стали Р18, а также для обработки некоторых видов коррозионно-стойкой стали |

сталь Р9 | Для инструментов простой формы, для обработки конструкционных материалов |

сталь Р6М5 | Та же, что для стали Р18, но предпочтительны для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками |

сталь Р6М5К5 | Для черновых и получерновых инструментов при обработке легированных и коррозионно-стойких сталей |

ст.Р6М5К5-МП | Для черновых и получерновых инструментов(фрезы, сверла, зенкеры и др.)для обработки жаростойких и высокопрочных сплавов типа ХН77ТЮР |

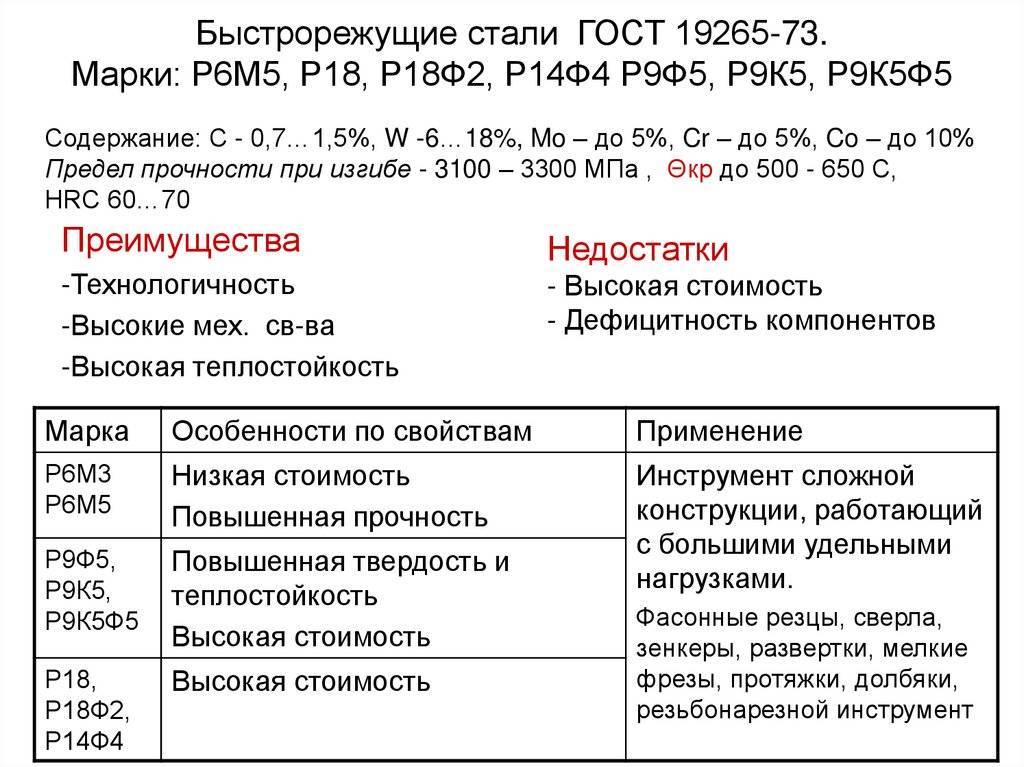

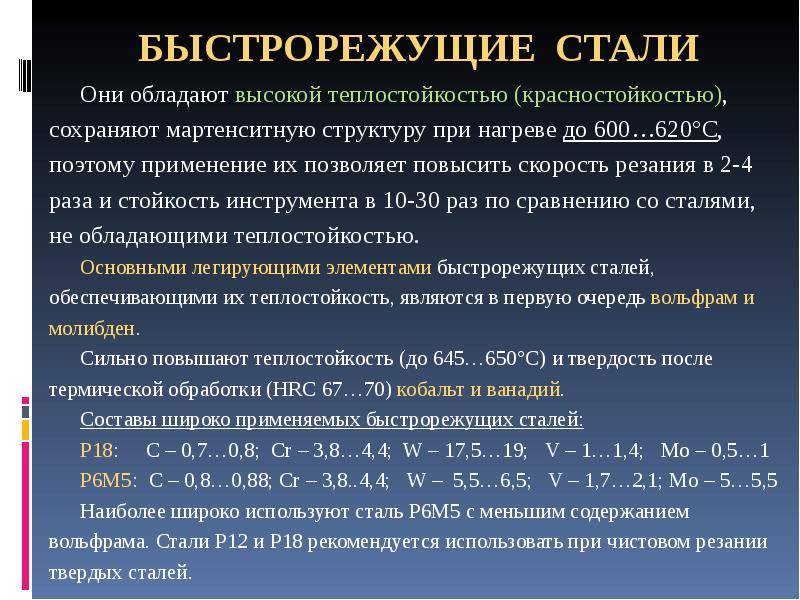

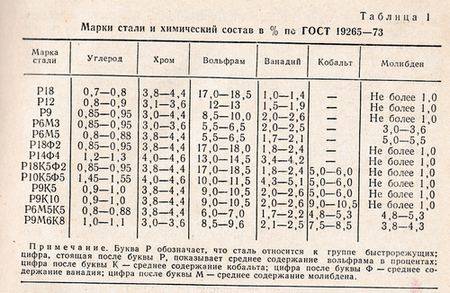

Быстрорежущие стали применяют для изготовления режущих инструментов, работающих при высоких скоростях, усилиях и температурах резания. Эти стали отличаются высокой износостойкостью, теплостойкостью, прочностью и вязкостью. Быстрорежущие стали подразделяют на две группы: *Стали легированные вольфрамом и молибденом и содержащие до 2% ванадия:**ст.Р18, ст.Р12, ст.Р9, ст.Р6М5, ст.Р6М3 и др. *Стали легированные вольфрамом и кобальтом и содержащие свыше 2% ванадия:**ст.Р18Ф2, ст.Р14Ф5, ст.Р9Ф5, ст.Р10Ф5К5, ст.Р9К5, ст.Р9К10 и др.

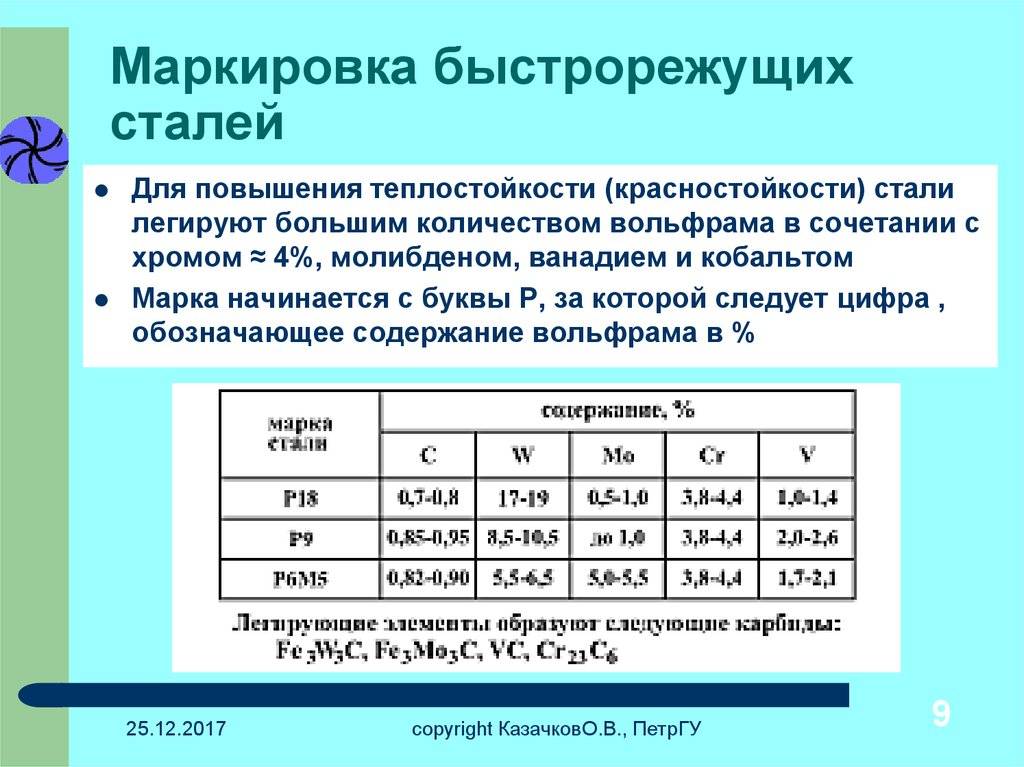

В начале маркировки этих сталей стоит буква Р (что означает быстрорежущая), цифра указывает на среднее содержание вольфрама в %. Кроме того, в быстрорежущих сталях содержится углерод 0,7% – 1,5%, хром 3 – 4,4% и некоторые другие элементы, которые в маркировке не указывают. Высокие эксплуатационные свойства быстрорежущих сталей обеспечивают благодаря их легированию вольфрамом, ванадием и молибденом, которые, соединяясь с углеродом, образуют соответствующие карбиды. Износостойкость быстрорежущих сталей в 3 – 5 раз выше, чем у углеродистых и низколегированных. Теплостойкость составляет 620 С, а при лигировании кобальтом 640 С.

Основные характеристики

Базовые параметры стали такой марки – это: высокая вязкость, прекрасная износостойкость, неплохой уровень шлифуемости. Эта марка используется при выпуске многих типов лезвий и режущего оборудования для работы с конструкционными прочными сталями.

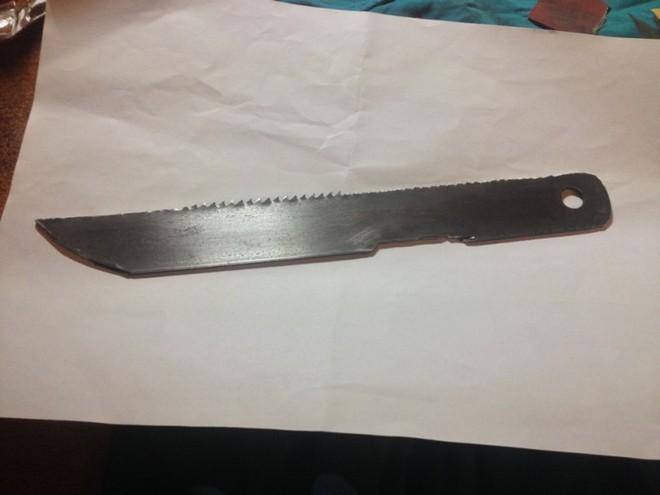

Нож с клинком из стали Р6М5.

Сплав вольфрамово-молибденового типа — второе название этой марки, которая может удерживать характерные ей качества даже при экстремальных температурных перепадах. Более того, её крепость на изгиб доходит до 4700 МПа. Сочетание её с ударной вязкостью даёт ей ощутимое превосходство над многими собратьями.

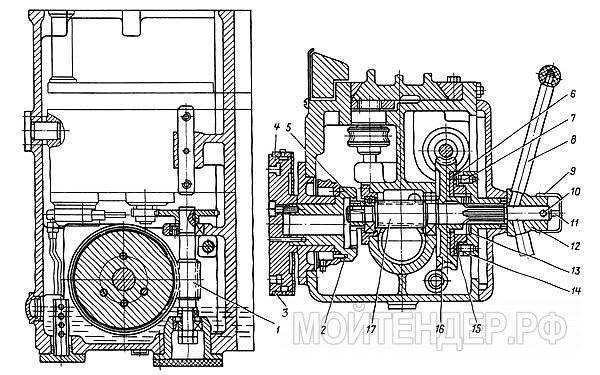

Резцы токарные резьбовые для наружной резьбы из быстрорежущей стали (Р18)

| Резец токарный резьбовой для наружной резьбы 6х6х50 | 430 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 6х6х80 | 450 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 8х8х50 | 410 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 8х8х80 | 430 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 8х8х100 | 460 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 10х10х60 | 390 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 10х10х100 | 450 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 10х10х120 | 480 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 12х12х70 | 470 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 12х12х100 | 630 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 12х12х120 | 690 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 16х16х80 | 820 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 16х16х100 | 1020 руб. Купить |

| Резец токарный резьбовой для наружной резьбы 16х16х150 | 1680 руб. Купить |

Характеристика Р6М5

Среди ключевых свойств Р6М5 можно назвать:

склонность к обезуглероживанию;

стойкость к износу;

высокую вязкость.

Ко всему прочему, она хорошо обрабатывается на шлифовальном оборудовании.

Все, вышеперечисленные характеристики, позволяют использовать ее при производстве инструментальной продукции самого широкого применения, который может быть использован для работы с конструкционными, в том числе и легированными сталями.

Иногда Р6М5 называют вольфрамомолибденовой сталью. Она в состоянии сохранять свои свойства даже при работе в условиях высоких температур. В качестве примера можно сказать что после проведения термической обработки ее твердость остается неизменной.

Перечисленные характеристики предопределили ее использование как стали, применяемой для работы в условиях высоких температур.

Еще одно качество стали Р6М5 — это то, что она хорошо держит заточку. Ко всему прочему, эта сталь хорошо выдерживает нагрузки ударного действия. Это позволяет ее использование в качестве сверл, разверток и другой инструментальной продукции.

Тонкости термической обработки

Термическая обработка Р6М5 имеет ряд технологических тонкостей. Они связаны со свойством этой стали к обезуглероживанию и временем необходимым для нагрева до температуры закалки. Она составляет 1230 градусов Цельсия и в процессе нагрева делают отпуск по достижении 200 и 30 градусов, время на эти промежуточные операции составляет один час. Далее, нагрев останавливают на уровне 690, 860 и 1230 градусов. Первые две остановки длятся по три минуты, последние девяносто секунд.

Довольно сложный процесс закаливания не может не отразиться на цене сплава и характеристиках материала.

По достижении заданной температуры в 1230 градусов, Р6М5 охлаждают с применением селитры, масла и воздуха. После этого, производят отпуск на уровне температуры в 560 градусов. Время выдержки составляет полтора часа. В точках отпуска, в сплав добавляют легирующие добавки, которые и и придают изделию необходимую твердость.

Перед началом всех видов термической обработки, сталь необходимо отжечь. Эта операция обеспечивает снижение хрупкости, но при этом сохраняя его прочностные параметры.

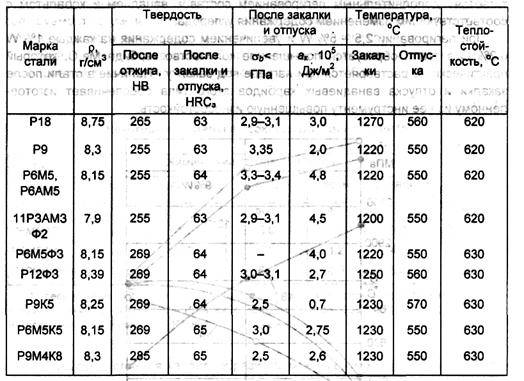

Характеристики быстрорежущих сталей

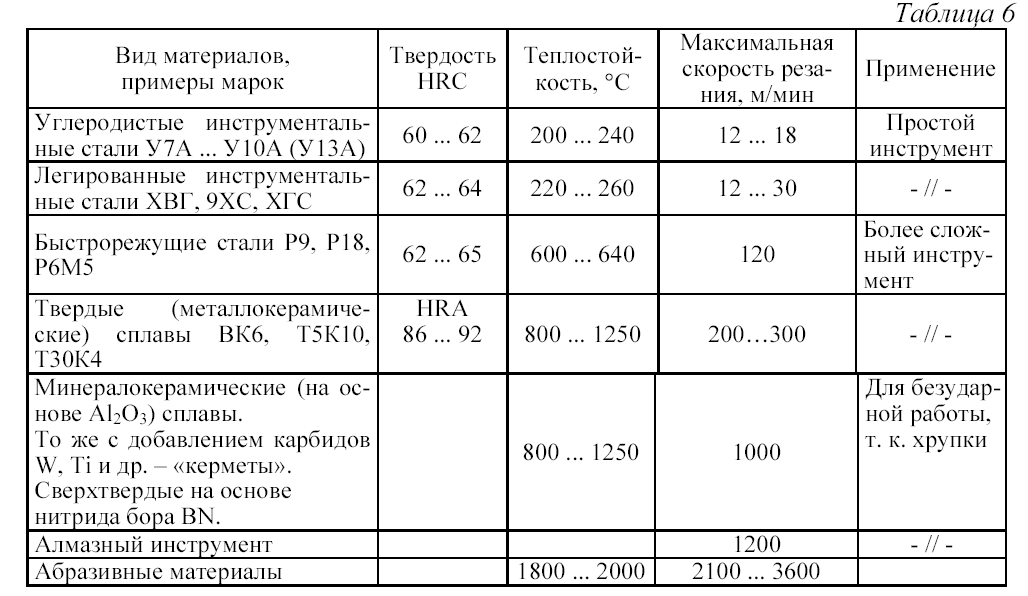

Быстрорежущие сплавы появились относительно недавно. До их появления для обточки изделий из дерева или цветных металлов применялись обычные стальные резцы, при использовании которых возникали некоторые трудности. Они имели очень маленький срок службы ввиду быстрого износа и сильно нагревались, из-за чего работы на больших скоростях делалась невозможной.

Проблема была решена в 1858 году после получения сплава, в котором как основные легирующие добавки были использованы вольфрам и марганец. В течение последующих десятилетий методом многочисленных экспериментов было получено несколько видов сверхпрочных металлов, которые позволили значительно увеличить скорость и продуктивность металлорежущих станков.

К категории быстрорежущих сталей относят большую группу сплавов, в составе которых имеются легирующие элементы, позволяющие добиваться стойкости к износу и сильному нагреванию. От обычных углеродистых сплавов их отличает высокий показатель прочности, который позволяет использовать инструменты из них для обработки твёрдых материалов.

Клинок из быстрореза.

Клинок из быстрореза.

Быстрорезы имеют ряд примечательных характеристик, по которым их можно отличить от других марок сталей, к ним относят следующие:

- Сохранение твёрдости при высоких температурах, так называемая горяча твёрдость. Любые предметы при трении нагреваются. Температура режущего инструмента, работающего на огромных оборотах, увеличивается очень быстро до высоких показателей. Обычные стали при таком нагреве подвергаются отпуску, из-за чего теряют свои рабочие свойства. Быстрорежущая сталь не подвергается подобным процессам, так как её состав позволяет ей выдерживать температуру до 6000 градусов Цельсия без потери прочности.

- Высокая красностойкость – параметр сплава, характеризующийся временным промежутком, в течение которого он способен работать при высокой температуре без потери первоначальных свойств.

- Сопротивление разрушительным процессам. Помимо стойкости к сильному нагреву быстрорезы должны иметь повышенные механические показатели, в сравнении с обычными металлами. Инструменты из таких сплавов даже под высоким давлением не крошатся и не переламываются, за счёт чего активно применяются для изготовления свёрл и резцов.

Быстрорежущие инструментальные стали

Быстрорежущие инструментальные стали

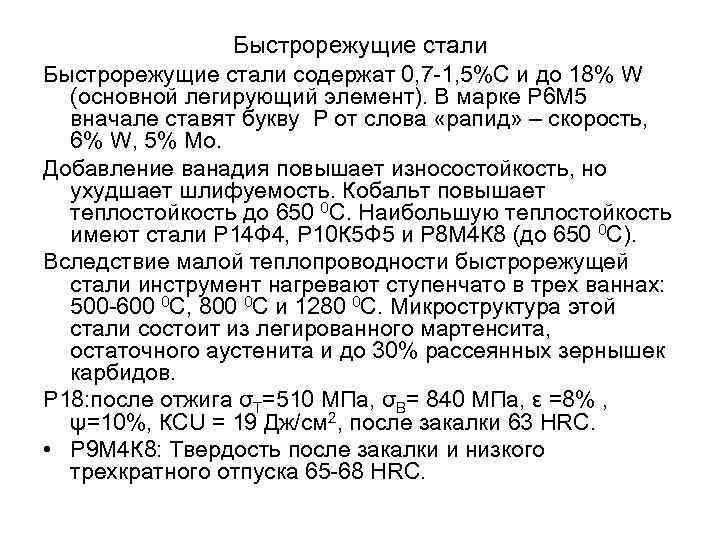

Из группы высоколегированных сталей для изготовления режущих инструментов используются быстрорежущие стали с высоким содержанием вольфрама, молибдена, кобальта, ванадия.

Современные быстрорежущие стали можно разделить на три группы.

К сталям нормальной теплостойкости относятся вольфрамовые Р18, Р12, Р9 и вольфрамомолибденовые Р6М5, Р6М3, Р8М3. Эти стали имеют твердость в закаленном состоянии 63…66 HRC, предел прочности при изгибе 2900…3400 МПа, ударную вязкость 2,7… 4,8 Дж/м2 и теплостойкость 600…650 °С. Указанные марки сталей получили наиболее широкое распространение при изготовлении режущих инструментов.

Они используются при обработке конструкционных сталей, чугунов, цветных металлов, пластмасс. Иногда применяются быстрорежущие стали, дополнительно легированные азотом (Р6АМ5, Р18А и др.). Легирование азотом повышает режущие свойства инструмента на 20…30 %, твердость – на 1- 2 единицы HRC.

Стали повышенной теплостойкости характеризуются повышенным содержанием углерода — 10Р8МЗ, 10Р6М5; ванадия — Р12ФЗ, Р2МЗФ8, Р9Ф5; кобальта — Р18Ф2К5, Р6М5К5, Р9К5, Р9К10, Р9М4К8Ф и др.

Твердость сталей в закаленном состоянии достигает 66…70 HRC, они имеют более высокую теплостойкость (до 620…670 °С).

Это дает возможность использовать их для обработки жаропрочных и нержавеющих сталей и сплавов, а также конструкционных сталей повышенной прочности и закаленных. Период стойкости инструментов из таких сталей в 3—5 раз выше, чем из сталей Р18, Р6М5.

Стали высокой теплостойкости характеризуются пониженным содержанием углерода, но весьма большим количеством легирующих элементов — В11М7К.23, В14М7К25, ЗВ20К20Х4Ф. Они имеют твердость 69…70 HRC, и теплостойкость 700….720 °С.

Наиболее рациональная область их использования — резание труднообрабатываемых материалов и титановых сплавов. В последнем случае период стойкости инструментов в 30 – 80 раз выше, чем из стали Р18, и в 8 – 15 раз выше, чем из твердого сплава ВК8. При резании конструкционных сталей и чугунов период стойкости возрастает менее значительно (в 3 – 8 раз).

ОСНОВНОЙ НЕДОСТАТОК всех быстрорежущих сталей – высокая стоимость легирующих компонентов. Поэтому, в последнее время, быстрорежущие стали применяются очень ограниченно!!!

ПРИМЕЧАНИЕ:

Молибден является химическим аналогм вольфрама, действующим более эффективно. Замена вольфрама на молибден несколько снижает теплостойкость стали, но значительно увеличивает прочность на изгиб (sи). Сохранение теплостойкости возможно при условии замены вольфрама на молибден в соотношении 1:1,5.

С увеличением содержания молибдена в стали до 3 % и более резко увеличивается её теплопроводность. За счёт этого, тепло из зоны резания отводится хорошо и температура лезвий инструмента не увеличивается. Следовательно, повышается теплостойкость стали.

Высокая прочность на изгиб (sи) и способность хорошо отводить тепло из зоны резания обусловили широкое применение сталей Р6М5 для изготовления осевого инструмента (свёрла, зенкеры, развёртки).

Закалка стали

Сначала делают отпуск при 200 и 300 градусах

В дальнейшем применяют троекратный отпуск при 560 градусах при полуторачасовой выдержке. На этих стадиях добавляются легирующие элементы с образованием карбида для создания достаточной прочности. Необходимо также производить предварительный отжиг, что избавляет металл от хрупкости и придает дополнительную прочность.

Сортамент и нормативная документация

Выплавка стали и изготовление проката должно осуществляться в соответствии с требованиями Государственного стандарта. Основным нормативным документом, которым руководствуются сталелитейщики, является ГОСТ 19265-73. А в качестве основных видов металлопроката выступает следующее:

- кованые и горячетканые круги;

- круги, имеющие специфическое покрытие;

- прутки и полосы;

- калиброванные прутки;

- высокоточные фасонки;

- квадратный профиль.

Существуют и другие виды проката, регламентируемые ГОСТом.

Особенности термической обработки

Инструментальная сталь Р6М5 относится к самозакаливающимся видам

Но чтобы добиться высоких прочностных показателей, в процессе ее производства важно соблюдать технологию обработки

Термообработка проводится в несколько этапов. Первоначально сталь нагревают в соляной ванне при температуре 500°С и 850°С. В таких температурных режимах ее выдерживают в течение 15-20 секунд.

Далее производят нагрев материала при температуре 1280°С. Время нагрева рассчитывается исходя из толщины проката. На каждый миллиметр металла требуется 10 секунд закалки. Для улучшения свойств материала производят отпуск в течение 3-х часов с понижением температуры до 580°С.

Преимущества и недостатки

Сталь Р6М5 имеет определенные плюсы и минусы. К преимуществам материала, как уже говорилось выше, относится твердость, сохраняемая даже при сильном нагреве. В отличие от сталей других марок, сталь Р6М5 не теряет прочностных характеристик даже при безостановочном бурении на высоких оборотах. Она устойчива к повреждениям при механическом и динамическом воздействии.

Режущие инструменты долго сохраняют качество заточки. С их помощью удается разрезать твердые материалы. Сталь хорошо поддается обработке на шлифовальном оборудовании.

К недостаткам можно отнести невозможность заточки ножей в бытовых условиях. Не рекомендовано применение этого материала и для сварных конструкций.

Сталь Р6М5 – Живучий.рф – информационный портал

Главная > edc > ножевые стали > Р6М5

Р6М5 характеристики

Сталь P6M5 – быстрорежущая инструментальная сталь. Применяется для режущих инструментов, работающих в условиях значительного нагружения и нагрева рабочих кромок. Инструмент из быстрорежущих сталей обладает высокой стабильностью свойств и хорошо подходит для изготовления кухонных, туристических или складных ножей. Сталь Р6М5 практически вытеснила похожие по своим свойствам стали Р18, Р12 и Р9 и нашла применение при обработке цветных сплавов, чугунов, углеродистых и легированных сталей, а также некоторых теплоустойчивых и коррозиестойких сталей.

Расшифровки стали Р6М5

Буква «Р» – это обозначение быстрорежущих сталей. Слово взято из транскрипции английского «rapid»», переводящегося, как «быстрый».

Цифра за буквой «Р» обозначает процентное содержание в сплаве вольфрама (6%)

Далее идет буква «М», обозначающая присутствие в сплаве молибдена (5).

Кроме Mo, быстрорежущие стали могут содержать в своей маркировке такие обозначения: «К» — кобальт, «Ф» — ванадий, «Т» — титан, «Ц» — цирконий.

Данная марка стали имеет довольно сложный состав и не простое производство. Далеко не все производители ножей могут работать со сталью Р6М5. И цена на готовое изделие выходит, как правила довольно “кусачая”. Но ножи из стали Р6М5 обладают исключительными качествами. Режущая кромка ножа из этой стали долго держит заточку. Ножи обладают отличным качеством реза. При очень высокой твердости, сталь обладает хорошей пластичностью, что делает нож очень прочным.

В основном из этой стали делают ножи с фиксированным лезвием типа “финка”. Из-за повышенной твердости сталь не применяют для изготовления топоров и мачете.

Ко всему прочему сталь является жаропрочной. Нож из Р6М5 можно заточить на станке без риска перекала режущей кромки.

К минусам данной стали можно отнести её слабые антикоррозийные свойства и сложность заточки.

Новичку я бы не советовал нож из стали Р6М5. Его действительно сложно точить, как правило для качественной заточки используют специальные диски из эльбора (сверхтвердый материал, по свойства приближен к алмазу). Но если Вам нужна невероятная “мощь” и надежность то это хороший выбор.

Нож из стали Р6М5 это не игрушка, это очень серьезная вещь, готовая к серьезным испытаниям.

Твердость стали Р6М5 – 62-65 RHC

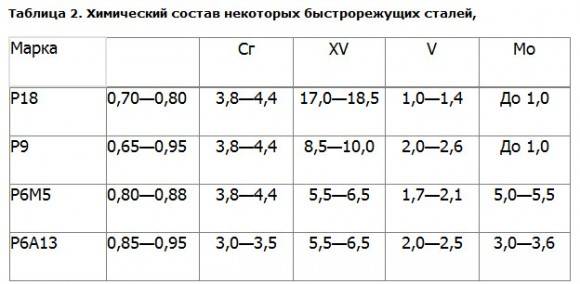

Состав стали Р6М5

Углерод (С) 0,82 – 0,90 %

Марганец (Mn) 0,20 – 0,50 %

Хром (Cr) 3,8 – 4,4 %

Кремний (Si) 0,20 – 0,50 %

Молибден (Мо) 4,8 – 5,3 %

Ванадий (V) 1,7 – 2,1 %

Кобальт (Со) 0,5 %

Никель (Ni) 0,4 %

Фосфор (Р) 0,03 %

Сера (S) 0,025 %

Вольфрам (W) 5,5 – 6,5%.

Главная > edc > ножевые стали > Р6М5

Перейти в магазин “Живучий.рф”

Основные характеристики

К виду рапидных сталей относят сплавы металлов, в которые добавлены дополнительные вещества, улучшающие их химические и физические свойства. Благодаря этому сплав металла становится крепким, износостойким, не способным контактировать с кислородом и покрываться ржавчиной. Быстрорежущая сталь Р6М5 отличается от обычных углеродных сплавов тем, что она может обрабатывать любой твердый материал на высокой скорости, обладая хорошей износостойкостью.

Микроструктура стали Р6М5

Она обладает уникальными свойствами, которые позволяют изготавливать такие инструменты, как фрезы, метчики или развертки. Изготовленные из этого сплава, они будут служить владельцу верой и правдой очень долго.

А к наиболее известным и характеристикам стали марки Р6М5 относятся:

- Твердость стали марки Р6М5 при нагреве. Обычно другие сплавы при длительном и безостановочном бурении, начинают нагреваться, а с повышением температуры, как известно, металл начинается размягчаться. И сверло теряет свои способности и становится хрупким. Эта же быстрорежущая сталь способна нагреваться до 6000 °С, сохраняя свои начальные свойства и не теряя крепости.

- Повышенное сопротивление накаливанию при достаточно высоких температурах.

- Очень хорошо держит заточку.

- Имеет высокую вязкость.

- Отлично обрабатывается на шлифовальном оборудовании.

- Держит нагрузки от удара на отлично.

Характеристики стали Р6М5, перечисленные выше, делают сплав металлов незаменимым в строительстве.