7 Lavr Силиконовая смазка

Открывает наш рейтинг силиконовая смазка от известного бренда Lavr. Данное бюджетное средство пользуется большим спросом у автовладельцев благодаря простоте использования и высокой эффективности.

Если дверца машины замерзла на морозе или она не открывается потому, что замок проржавел, на помощь владельцу авто приходит специальный жидкий ключ Lavr. Состав не содержит агрессивных соединений, не нанося вреда, он быстро приникает к самым труднодоступным деталям, покрывая их защитным слоем. Обладает грязеотталкивающим свойством.

Смазка выпускается в формате спрея в баллонах различного объема. Использовать ее просто — достаточно брызнуть в замок, подождать 2 минуты и дверь без труда откроется. Средство можно использовать в профилактических целях.

Автовладельцы выбирают замочную смазку Lavr благодаря ее доступной стоимости, легкости использования, удобному формату спрея, эффективности и высокому качеству.

Плюсы:

- Доступная цена.

- Удобная упаковка.

- Простота применения.

- Популярный бренд.

- Быстро срабатывает.

Lavr Силиконовая смазка

Типы силиконовых смазок: жидкая смазка, спрей силиконовый и пластичные смазки

Такое решение достаточно удобно в том случае, когда нужно аккуратно обработать легкодоступные детали и не загрязнять другие поверхности. С учетом того, что смазка текучая, вещество хорошо проникает и в труднодоступные участки.

- Вторым вариантом является силиконовый спрей-аэрозоль в баллончиках. Благодаря насадкам можно подавать смазку в труднодоступные участки (например, личинки замков) однако расположенные рядом поверхности могут загрязняться, в результате чего образуются жирные пятна.

- Густая силиконовая смазка также наносится салфеткой, при этом после нанесения вещество больше напоминает гель. С одной стороны, удается сформировать толстый защитный слой, однако гель густой, его сложно подать в труднодоступные места.По этой причине данное решение больше подходит для обработки крупных деталей с ровными поверхностями из резины, пластика и т.д.

- Смазка силиконовая пластичная фактически является аналогом геля, но еще более густая. Пластичный продукт не используется на труднодоступных поверхностях, но хорошо подходит для обработки больших деталей.

Применение

Карандаш твёрдой смазки используется для повышения эффективности работы металлорежущего инструмента, а также для выполнения работ по сухой шлифовке и заточке стали при помощи кругов различной абразивности.

Особенностью применения консистентных смазок является их однократное использование. Пластичные смазки используют во многих сферах деятельности человека. Например, в металлургической промышленности.

Солидол используется преимущественно в механизмах, работающих в условиях сырости (сельскохозяйственная техника и т. п.). Благодаря высоким водоотталкивающим свойствам солидолы широко применяются в качестве консервационной смазки для длительного хранения металлических деталей и инструмента, особенно изготовленного из быстрорежущих сталей.

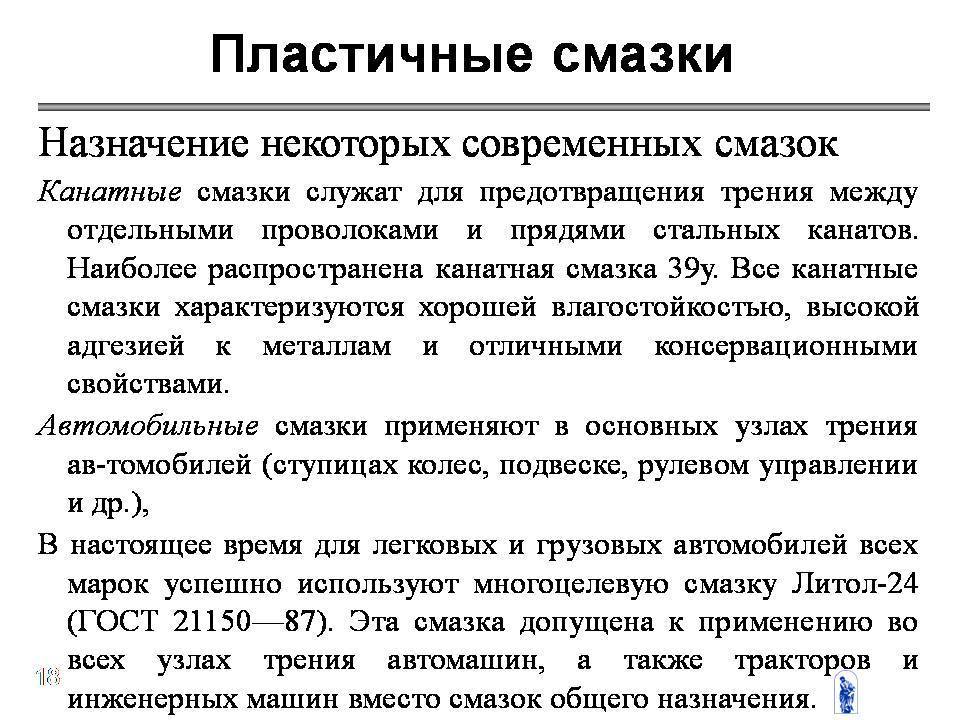

Литол применяется: в подшипниках качения и скольжения всех типов, шарнирах, зубчатых и других передачах, поверхности трения коленых и гусеничных транспортных средств, индустриальных механизмов, электрических машин, станков, и т. п.

Жидкая смазка выполняет тройное назначение: уменьшает трение, охлаждает трущиеся поверхности и защищает последние от коррозии. Жидкую смазку применяют, когда:

- помимо смазки, требуется охлаждение поверхностей трения путем отвода тепла (зубчатые и червячные передачи, подшипники, находящиеся в зоне повышенной температуры, тяжело нагруженнные быстроходные подшипники скольжения);

- имеется возможность обеспечить жидкостное трение между поверхностями скольжения (подшипники жидкостного трения, плоские поверхности скольжения, перемещающиеся со значительными скоростями, упорные подшипники скольжения);

- удаётся создать надёжное уплотнение подшипников, или если оно не требуется вследствие расположения подшипников в корпусах закрытых зубчатых или червячных передач, которые смазываются минеральными маслами (быстроходные подшипники качения опорных и рабочих валков рабочих клетей прокатных станов, подшипники рольгангов с групповым приводом роликов, расположенные со стороны привода, подшипники шестеренных клетей и редукторов);

- помимо смазки, требуется также промывание поверхностей трения и поддержание их в чистоте (гайки нажимных винтов блюмингов и слябингов);

- необходимо снизить потери на трение и нагрев подшипников качения, работающих при большом числе оборотов (упорные подшипники стержня прошивных и раскатных станов, подшипники быстроходных станов холодной прокатки);

- по конструктивным соображениям затруднён подвод густой смазки.

Газовая смазка применяется в узлах трения точных приборов, аппаратуре ядерных установок, ультрацентрифугах, газовых турбинах, турбокомпрессорах.

Аэрозольные смазки по большей части универсальны. Они применяются для смазки механизмов, труднодоступных для нанесения жидкой или консистентной смазок.

Существует широкий выбор возможных способов нанесения смазки:

Характеристики и применение

Характеристики смазок отличаются разнообразием, основываясь на которых можно определить, для каких целей и механизмов можно ее использовать.

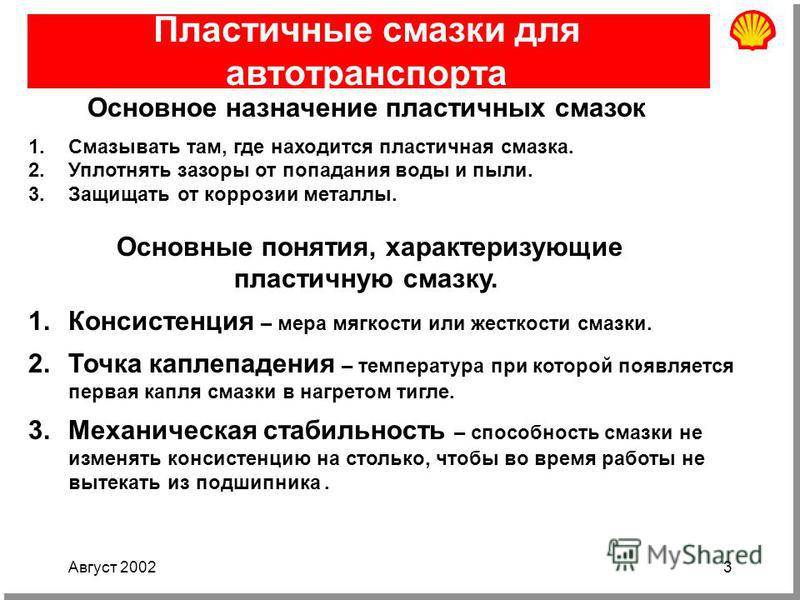

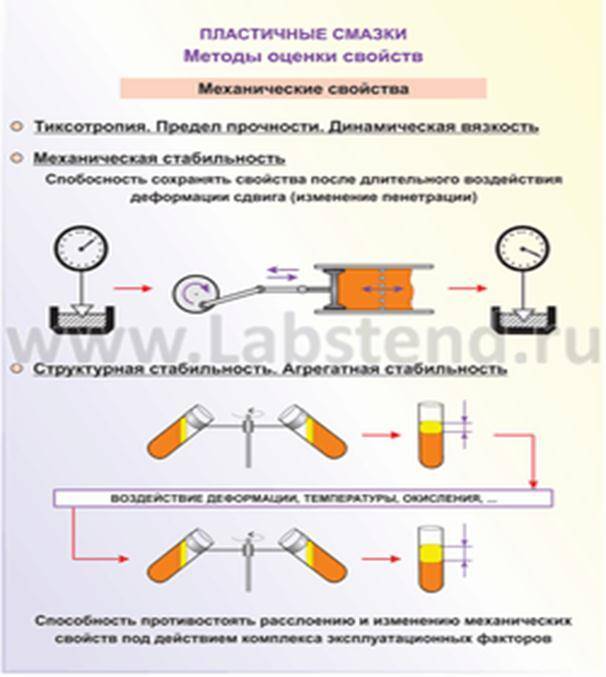

Эксплуатационные свойства пластичных смазок характеризуются следующими показателями:

Температура каплепадения – это показатель, который указывает на граничную температуру, при которой состав расплавляется и выделяется первая капля масла. Для нормальной работы обслуживаемых узлов, этот показатель должен превышать минимум на 10 градусов их рабочую температуру. Универсальные смазки, к которым относятся литиевые, имеют показатель каплепадения на уровне 170 градусов. Более устойчивые (кальциевые, бариевые) способны выполнять свои функции при температурах до 250 градусов.

Консистенция – показатель, определяющий степень густоты. Методы определения консистенции бывают разные, но стандартным считается проверка с помощью пенетрометра, погружаемого в продукт. Прибор показывает число пенетрации. Чем выше его показатель, тем консистенция смазки более мягкая. Чтобы определить изменения вязкости при различных температурах, пенетрометр используют при различных температурах, с диапазоном в 25 градусов. Это необходимо для определения подходящей смазки для узлов, работающих при значительном колебании температур.

Вязкость – указывает на текучесть вещества, в результате воздействия критических нагрузок. Вязкость имеет свойство изменения при повышении температур и скорости деформации. От вязкости зависит условия обслуживания узлов, процесса работы механизмов при пусковых моментах.

Наличие воды в составе – вода в составе очень важный показатель, который сильно влияет на антикоррозийные свойства. Наличие воды в составе для защитных смазок не допускается, для остальных составляющая часть воды не должна превышать 4%.

Испаряемость – показатель, указывающий на летучесть вещества при строго регламентированной температуре и времени ее воздействия. Чем выше испаряемость, тем ниже срок эксплуатации. Это связано с тем, что в процессе испарения увеличивается количество загустителя в составе. Это приводит к изменения первоначальных свойств и эксплуатационных характеристик.

Водостойкость – характеризует способность продукта, противостоять воздействию воды, не поглощать ее, не смываться и не изменять своих свойств под ее воздействием. Измерять водостойкость довольно сложно, поэтому для определения методики нужно изучать нормативную-техническую документацию от производителя, где все подробно указано.

Несущая способность – указывает на свойства масленой пленки, в том числе на критическую температуру разрушения, предел прочности, антифрикционные, противоизносные свойства и критическое давление. Чем несущая способность выше, тем дольше смазка сохраняет свои эксплуатационные свойства.

Антикоррозионные свойства – указывают на степень защиты узлов трения от воздействия коррозии, путем обслуживания с помощью смазки

Это важнейший показатель, обращая внимание на который можно значительно увеличить эксплуатационный срок обслуживаемых механизмов.

Отсутствие механических примесей – если в составе содержатся механические примеси, она считается непригодной для использования. Применение пластичных смазок для обслуживания узлов трения не допускается.

Отсутствие кислот и щелочей – состав должен быть нейтральным, для некоторых составов допускается наличие щелочей, объемом до 0,2%.

Вибродемпфирующие свойства – некоторые типы смазок применяются в узлах, работающих в условиях сильной вибрации.

Состав и принцип действия

Состав и принцип действия твёрдой смазки как вещества на примере графита

Механизм смазочного действия графита: большинство ученых считает, что суть дела в особой слоистой структуре этого вещества. Слабо связанные друг с другом тончайшие слои графита при удачном приложении силы легко смещаются, подобно картам в колоде, что и обеспечивает смазывание.

Состав и принцип действия полутвёрдой смазки как вещества на примере консистентной смазки

Консистентные смазки – это смазочные материалы, которые получаются, когда к жидким маслам добавляют специальные загустители. Для улучшения свойств используются растворимые или консистентные присадки. Состав смазки = Масло (80-90%)+Загуститель+Присадки. Консистентная смазка представляет собой смазочный материал, который в зависимости от нагрузки может проявлять свойства твёрдого тела или жидкости. При незначительных нагрузках смазки могут сохранять свою форму, не стекая с вертикальной поверхности и тем самым, удерживаясь в негерметизированных узлах трения. При нагрузках, превышающих предел прочности пластичных смазок, они начинают деформироваться, приобретая свойства вязкой жидкости. При прекращении деформирования пластичные смазки вновь становятся твёрдыми. Эти уникальные свойства пластичных смазок позволяют снизить нагрузку на узлы трения и их износ.

Состав и принцип действия полужидкой смазки как вещества на примере литола

Литол – пластичная водостойкая смазка, получаемая загущением нефтяных масел литиевым мылом 12-оксистеариновой кислоты. Образует прочную смазывающую пленку, способствующую увеличению продолжительности срока службы смазываемых частей.

Состав и принцип действия жидкой смазки как вещества на примере машинного масла

Масла — это жидкие смазочные материалы, предназначенные для уменьшения трения и износа узлов и деталей машин и механизмов, защиты их от коррозии, очистки трущихся поверхностей от загрязнений и отвода от них теплоты. Вязкостные свойства характеризуют вязкость масел в заданных условиях работы и зависимость ее от температуры, давления и приложенного напряжения сдвига. Особенно важны вязкостно-температурные свойства: с понижением температуры вязкость существенно возрастает, что затрудняет пуск и начало движения машин и механизмов; при выборе масла обычно стремятся к тому, чтобы в заданном диапазоне температур вязкость изменялась незначительно.

Состав и принцип действия газообразной смазки как вещества на примере смеси газов

Газовая смазка – смазка, при которой разделение поверхностей трения деталей, находящихся в относительном движении, осуществляется газом. В качестве последнего применяют в основном воздух, азот, неон и хладон, а также газы с очень низким коэффициентом вязкости (например, водород).

- Газодинамическая газовая смазка, при которой полное разделение поверхностей трения осуществляется в результате давления, возникающего в слое газа вследствие относительного движения поверхностей.

- Газостатическая газовая смазка, при которой полное разделение поверхностей деталей, находящихся в относительном движении или покое, осуществляется газом, поступающим в зазор между поверхностями под внешним давлением (0,3 МПа).

Состав и принцип действия аэрозольной смазки

Аэрозольная смазка – жидкое масло (часто с добавлением тефлоновых присадок), разведенное в растворителе и находящееся в аэрозольном баллончике. При использовании паровая струя выбрасывается из баллончика через прилагаемую трубочку, оседает на поверхности детали, растворитель испаряется, а масло остается.

Основные свойства

В обычном состоянии пластичные смазки представляют собой высоковязкую среду. Многие похожи на твердое тело, которое способно сохранять исходную форму. Однако под действием нагрузок и повышенных температур вязкость составов уменьшается. Такие их особенности обусловливают:

- увеличение эксплуатационного ресурса пар трения или качения;

- снижение износа узлов, зубьев и шестерней в механизмах;

- правильное распределение нагрузки для более плавного и равномерного износа, защиту от агрессивных сред, пара и других вредных воздействий. Такими способностями обладают отдельные виды смазок.

Строй-Техника.ру

Строительные машины и оборудование, справочник

Категория:

Автомобильные эксплуатационные материалы

Публикация:

Краткие сведения о получении пластичных смазок

Читать далее:

Технико-экономические требования к бензину

Краткие сведения о получении пластичных смазок

Производство пластичных смазок существенно отличается от производства жидких масел и в основном сводится к смешиванию (варке) в определенных процентах входящих в них компонентов.

Основой любой смазки является жидкое минеральное масло (75—90%). От качества жидкого масла зависят смазывающие свойства смазки.

Это масло должно иметь хорошие вязкостно-температурные свойства и высокую химическую стабильность.

Дополнительные материалы по теме:

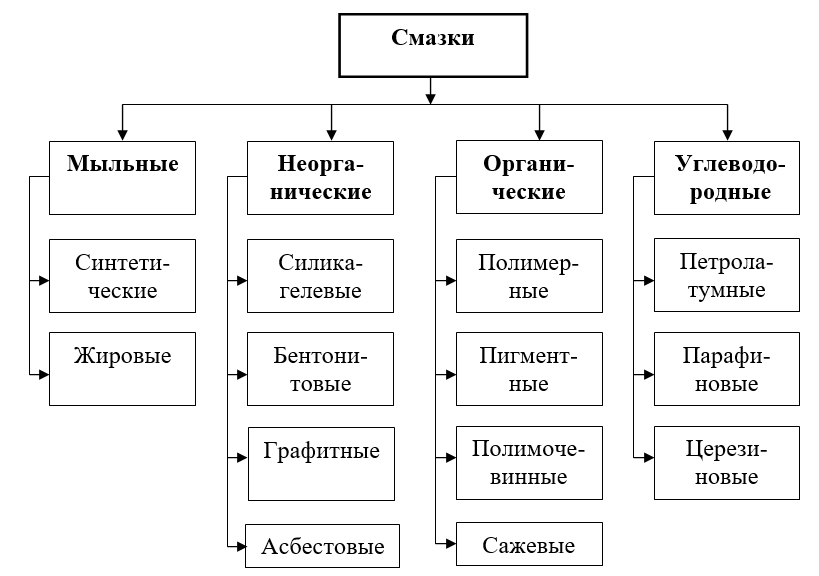

Вторым непременным составным элементом пластичной смазки является загуститель. Добавление к жидкому минеральному маслу загустителя превращает его в густую малоподвижную маве-образную массу. От вида загустителя зависят важнейшие эксплуатационные свойства смазок, и прежде всего температурная стойкость и влагостойкость. Загустители делятся на углеводородные (немыльные) и мыльные.

Подавляющее большинство пластичных автомобильных смазок изготовляют на мыльных загустителях.

Мыло-загуститель получают омылением жира или нейтрализацией высших жирных кислот щелочью.

Если смазка изготовлена на мыле-загустителе из синтетических жиров, она называется синтетической, а на мыле из растительного масла или животного жира — жировой. При производстве мыла-загустителя используют разные щелочи. В зависимости от этого получают разные мыла и соответственно им натриевые, кальциевые, литиевые, алюминиевые, цинковые, свинцовые и т. д. пластичные смазки, обладающие отличающимися физико-химическими свойствами .

В большинстве случаев, кроме жидкого минерального масла и загустителя, в состав пластичной смазки входят присадки продукты, участвовавшие в производстве смазки (глицерин — побочный продукт омыления, избыточная свободная щелочь), вода, наполнители.

В пластичные смазки вводят антиокислительные и антикоррозионные присадки, улучшающие водостойкость, стабильность, механические и другие свойства.

Для улучшения противоизиосных и противозадирных свойств к смазкам добавляют соединения серы, хлора и фосфора. Такие наполнители, как графит, смола, дисульфид молибдена, улучшают качество смазок, используемых при высоких температурах и давлениях и для смазки грубо обработанных деталей.

Рекламные предложения:

Читать далее: Технико-экономические требования к бензину

Категория: – Автомобильные эксплуатационные материалы

Смазка для подшипников, суппортов

Для подшипников качения, в узлах трения используется высокотемпературная смазка. Она изготавливается с использованием минерального или касторового масла, едкого натра и извести. Такая смазка для подшипников характеризуется высокой тугоплавкостью. Чаще всего из подобных разновидностей материалов выбирают графитовый тип вещества.

В условиях индустриального производства, механизмы порой подвергаются очень сильным нагрузкам. При этом рабочая температура может достигать +350 градусов. Подобные смазки обладают хорошей пластичностью, стойкостью к химическим воздействиям. Они водостойкие и обладают высоким порогом прочности.

Довольно распространены сегодня силиконовые смазки. Они вполне подходят для агрессивных условий промышленного производства. Образуемые на поверхности деталей пленки, снижают трение и отталкивают воду. Дополнительными качествами силиконовых высокотемпературных смазок являются смягчение, очистка поверхности, герметизация швов, кондиционирование, изолирование контактов.

Таблица 4. Требования к пластичным смазкам, обусловленные конструкцией узла трения

| Конструкция узла трения | Характеристики смазочного материала |

| Конструкционные материалы деталей, образующих пару трения | Способность работать в парах трения металл/металл, металл/эластомер, металл/пластмасса, пластмасса/эластомер и др. |

| Конструкционные материалы, контактирующие с пластичной смазкой | Совместимость с пластмассами и эластомерами |

| Особенности системы смазки | Вязкость смазочного материала, его консистенция |

Смазочные материалы могут оказывать разрушающее воздействие как на конструкционные материалы деталей, образующих пары трения, так и на материалы деталей, контактирующих со смазкой и не входящих в пару трения

В этой связи при выборе пластичных смазок большое внимание уделяется их способности работать в конкретных парах трения (например, металл/металл, металл/эластомер, металл/пластмасса, пластмасса/эластомер и др.), а так же общей совместимости с пластмассами и эластомерами.. Cмазочные системы, которые бы могли эффективно работать с несколькими группами пластичных смазок, обладающими различными эксплуатационными характеристиками, имеют очень сложную конструкцию, что затрудняет эксплуатацию технических изделий, и экономически нецелесообразны. Поэтому на практике применяют смазочные системы, рассчитанные на материалы определенной группы и определенной вязкости

и экономически бывает нецелесообразным. Поэтому выбор смазки зачастую определяется особенностями и параметрами смазочной системы, обслуживающей узел трения

Поэтому на практике применяют смазочные системы, рассчитанные на материалы определенной группы и определенной вязкости. и экономически бывает нецелесообразным. Поэтому выбор смазки зачастую определяется особенностями и параметрами смазочной системы, обслуживающей узел трения.

Cмазочные системы, которые бы могли эффективно работать с несколькими группами пластичных смазок, обладающими различными эксплуатационными характеристиками, имеют очень сложную конструкцию, что затрудняет эксплуатацию технических изделий, и экономически нецелесообразны. Поэтому на практике применяют смазочные системы, рассчитанные на материалы определенной группы и определенной вязкости. и экономически бывает нецелесообразным. Поэтому выбор смазки зачастую определяется особенностями и параметрами смазочной системы, обслуживающей узел трения.

Помимо этого, любые смазочные материалы, включая пластичные смазки, являются неотъемлемым конструктивным элементом узлов трения, во многом определяющим свойства их надежности (безотказность, долговечность, ремонтопригодность и сохраняемость), показатели эффективности работы трибосопряжений (потери на трение, механический КПД) и особенности их влияние на окружающую среду (уровень шумов, вибраций и т.п.).

В связи с этим при выборе пластичных смазок особую группу составляют требования к работе узла трения, обусловленные совокупностью эксплуатационных и конструктивных факторов (табл. 5).

Твердые смазки. Свойства и области применения

До отверждения твердые смазки являются суспензиями. Дисперсионная среда для них – смола или другое связующее вещество и растворитель. Загустителем в твердых смазках выступают графит, дисульфид молибдена и т.д.

Когда испаряется растворитель, твердые смазки становятся золями, которые имеют все свойства твердых тел. Одна из их особенностей – малый коэффициент сухого трения.

Выделяются следующие разновидности твердых смазок:

- Антифрикционные покрытия (АФП)

- Сухие адаптивные смазочные материалы

Антифрикционные покрытия

АФП обладают рядом достоинств:

- Способны работать как при экстремально высоких, так и при криогенных температурах

- Сухой слой АФП не собирает пыль и другие мелкие частицы, за счет чего не допускает абразивного износа узлов трения

- Выдерживают высокие нагрузки

- Обладают антипригарными и антиадгезионными свойствами

- Имеют антикоррозионные свойства

- Работают при воздействии агрессивных сред (морской среды, щелочей, кислот, радиации)

- Работают в течение долгого времени, обеспечивая смазку и защиту деталей от износа (способны выступать даже в качестве ресурсной смазки)

- Не испаряются и не окисляются

- Совместимы со многими конструкционными материалами (металл, резина, пластик, дерево, керамика и др.)

Часто АФП применяются в тех узлах трения, где пластичные и жидкие смазки неэффективны.

Такие покрытия наносятся стандартными методами окрашивания на предварительно подготовленные поверхности деталей, после чего отверждаются при комнатной температуре или нагреве в печи (смотря какое АФП используется).

АФП активно используются в различных отраслях промышленности с целью снижения трения и износа механизмов (в машиностроении, энергетике, робототехнике, медицинской технике, железнодорожном и другом транспорте, атомной промышленности).

Кроме того, эти составы позволяют увеличить срок службы элементов нефтедобывающих платформ, избежать прилипания полимеров и нагарообразования на узлах формовочного и упаковочного оборудования.

В России материалы, реализующие технологию твердой смазки, производит компания “Моденжи”. Она выпускает свою продукцию под брендом MODENGY.

Сухие адаптивные смазочные материалы

Такие материалы отличаются от АФП отсутствием связующих веществ в своем составе. За счет этого они способны заполнять глубокие впадины на шероховатой поверхности.

Другая особенность сухих адаптивных смазок заключается в переносе частиц твердосмазочных веществ на сопряженную поверхность в процессе трения.

Из российских смазок к данной категории относятся аэрозольные составы MODENGY A-FLON и MODENGY A-MOLY.

Сухие адаптивные смазки имеют следующие преимущества:

- Устойчивость к старению

- Химическая инертность

- Низкий коэффициент трения

- Широкий диапазон рабочих температур

- Отличные противозадирные свойства

- Высокая несущая способность

Эти составы можно наносить на металлические, резиновые и пластиковые поверхности. Сухие адаптивные смазки особенно пригодятся для обработки труднодоступных участков узлов и элементов с большой шероховатостью поверхности, а также для облегчения прессовой посадки и посадки с натягом для предупреждения образования задиров.

Применение сухих адаптивных смазок позволяет существенно уменьшать срок приработки деталей, снижать трение и увеличивать ресурс узлов и механизмов.

Еще больше интересных и познавательных статей читайте на нашем канале и на сайте mirsmazok.ru!

#российские смазки #смазки из России #литол #смазки #авто #промышленность #ссср #обзор

Виды и характеристики СОЖ

Основными техническими характеристиками СОЖ являются плотность и вязкость, которые зависят от состава и определяют их смазывающие и охлаждающие качества. Также важным свойством охлаждающей жидкости является температура замерзания, определяющая условия, в которых возможно применение смазки.

В зависимости от состава, СОЖ подразделяются на две группы:

- масляные

- водосмешиваемые (синтетические и полусинтетические).

По форме выпуска различают концентраты и готовые к применению эмульсии. В особую группу можно выделить аэрозоль, применяемый на нестационарных рабочих местах.

Маркировка

В соответствии с перечисленными свойствами и составами осуществляется маркировка смазок. Ранее она была произвольной, выражалась буквенным или цифровым наименованием, а также по названию производителя. Позднее процесс маркировки был стандартизирован. Смазки стали обозначаться буквами:

- Область применения обозначается буквами: У – универсальная, И – индустриальная, Ж – железнодорожная, П – прокатная.

- В зависимости от температуры использования, универсальные пластичные смазки маркируются буквами: Т – тугоплавкая, С – среднего плавления, Н – низкотемпературная.

- Специфические свойства обозначаются буквами: З – защитная, В – влагостойкая, М – морозостойкая, К – канатная.

Например, пластичная смазка УНЗ обозначает, что она универсальная, низкотемпературная, защитная.

Помните, что эффективная работоспособность любого механического оборудования или агрегата зависит от правильно подобранной смазки. Ее использование позволит существенно снизить силу трения в сопряженных узлах и продлит срок службы механического устройства.

Консервационные смазки

Ассортимент консервационных

смазок значительно уступает ассортименту антифрикционных смазок. Наибольшее

распространение получили углеводородные смазки. Их низкая температура плавления

(40…75 С) позволяет наносить их на поверхность в расплавленном виде

путём окунания или распыливания. Можно наносить и при помощи кисти. Предварительно

поверхность очищают от следов коррозии и прочих загрязнений.

К углеводородным смазкам

относятся ПВК, ГОИ-54п, УНЗ (пушечная), вазелин технический

волокнистый ВТВ-1, ВНИИСТ-2 и др.

Смазка ПВК имеет высокую водостойкость и стабильность, низкую

испаряемость, что позволяет использовать её в течение 10 лет. Недостатком её

является потеря подвижности при температуре ниже – 10 С.

ГОИ-54п используют для защиты от коррозии машин и механизмов, работающих на

открытом воздухе. Смазка сохраняет работоспособность при температуре до – 50 С,

однако, как большинство углеводородных смазок, её не рекомендую использовать

при температурах выше + 50 С.

Смазку ВТВ-1 применяют для смазывания клемм аккумуляторов. От смазки ПВК

она отличается лучшими низкотемпературными свойствами.

ВНИИСТ-2 применяется для защиты от коррозии наземных трубопроводов.

Удовлетворительные

защитные свойства имеют и некоторые мыльные смазки: АМС-1, АМС-3, МС-70, ЗЭС и др.

Смазки АМС-1, АМС-3 и МС-70 используют

как антифрикционные, обладающие хорошими защитными свойствами в условиях

контакта с морской водой. Они обладают высокой липкостью и водостойкостью.

Смазку ЗЭС применяют для защиты линий электропередач и другой

высоковольтной аппаратуры от коррозии.

Особую группу

консервационных смазок составляют канатные смазки: 39у, БОЗ-1, торсиол-35, торсиол-55 Е-1 и др. Они занимают промежуточное положение между консервационными

и антифрикционными смазками. Предназначены эти смазки для защиты стальных

канатов и тросов при эксплуатации и хранении, а так же снижать износ, уменьшать

трение, предотвращать обрывы.

Консистентные смазки применение. Основа смазки.

Применение смазки необходимо, чтобы сделать детали “скользкими. Присутствует в этом утверждении доля правды, но имеются, немаловажные причины использования консистентных смазочных материалов. Смазки способны уменьшить трение, снизить степень износа, уменьшить рабочую температуру, свести к минимуму коррозию металлических поверхностей

Что же такое смазка

Чтобы понять, зачем использовать смазку, необходимо разобраться – что это такое. Известно, что трение – это сила сопротивления относительного движения между двумя телами. Если бы трения не существовало, ничто никогда не смогло бы остановиться.

Нам нужны функция трения, но бывают случаи, когда мы хотим уменьшить силу присутствующего трения. Когда вы потираете, руки друг о друга, вы создаете тепло из-за трения между скользящими поверхностями от ваших рук. А теперь представьте, потирая руки 3600 раз в минуту – ваши руки были бы в огне! Нечто похожее происходит и в вашей технике. Таким образом, если бы в оборудовании не использовались смазочные материалы, вряд ли смогли выдерживаться рабочие температуры, нагрузки, скорости. Катастрофического выхода оборудования из строя не возможно было бы избежать. Итак, сокращение трения, снижения теплоотдачи – только некоторые из причин, почему мы используем смазки. Если посмотреть под микроскопом, при перемещении двух поверхностей относительно друг друга, мы бы увидели то, как два горных хребта трутся друг о друга. Когда это происходит, небольшие куски материала превращаются в маленькие абразивные частицы, в результате появления которых подвергаются истиранию, а также обламыванию более крупных осколков. Этот замкнутый круг мы пытаемся разорвать, путем создания масляной пленки.

Типы масляных пленок

Два наиболее распространенных типов пленок смазочного материала – гидродинамическая и эластогидродинамическая. Первые находятся между скользящими поверхностями. Наиболее распространенным примером может служить подшипник скольжения.

Примером же эластогидродинамической пленки могут служить – шарикоподшипники или роликовые подшипники.

Из чего производят смазки?

Все смазочные материалы создаются на базовом масле. Есть три типа: минеральные, синтетические и растительные. Минеральное масло производят из нефти, и качество, напрямую зависит от процесса рафинирования. Существует шкала оценок на нефть и различное оборудование требуют различного качества нефти.

Минеральное масло в основном состоит из четырех различных типов молекул – парафин, разветвленные парафиновые молекулы, нафтеновые и ароматические. Парафиновые масла имеют длинную, прямую структуру, а разветвленные парафиновые масла такие же, но с ответвлением в стороны. Они используются главным образом в моторных маслах, промышленных смазках и технологических маслах.

Например, смазка Fliessfett ZS KOOK-40 — Жидкая консистентная смазка для центральных систем, на минеральной основе, полученная с использованием высококачественных материалов и присадок.

Нафтеновые масла имеют насыщенную кольцевую структуру и являются распространенными в умеренных температурах.

Ароматические масла имеют ненасыщенную циклическую структуру и используются для изготовления уплотнений соединений и клеев.

Синтетические масла имеют одинаковую прямую структуру. Синтетический молекулярный размер и вес являются постоянными в то время, как в минеральных маслах сильно различаются.

Какая основа предпочтительна

И всё же, лучшими качествами обладают именно минеральные масла. Так, во многих случаях, минеральное масло является предпочтительным основанием из-за невысокой стоимости, токсичности, растворимости и образовании опасных отходов.В крайних случаях (высокие температуры, низкие температуры застывания, огнестойкость, термостойкость) высокая прочность на сдвиг, и высокий индекс вязкости синтетической основы бывает как нигде кстати.

Принцип действия

Зачем в состав добавляется металлическое мыло? Оно выступает в роли загустителя, создает емкость для масла. Мыло в пластичной смазке – это своеобразная губка. Оно образует решетчатый каркас. В простой губке он поролоновый. При большой механической нагрузке или повышении температуры из этой молекулярной конструкции происходит выдавливание масла. Такое действие эффективно уменьшает силу трения сопряженных деталей.

Ослабление нагрузки способствует восстановлению смазки до пластичного состояния, которое препятствует растеканию масла, а также удерживает его на наклонной и вертикальной поверхности.

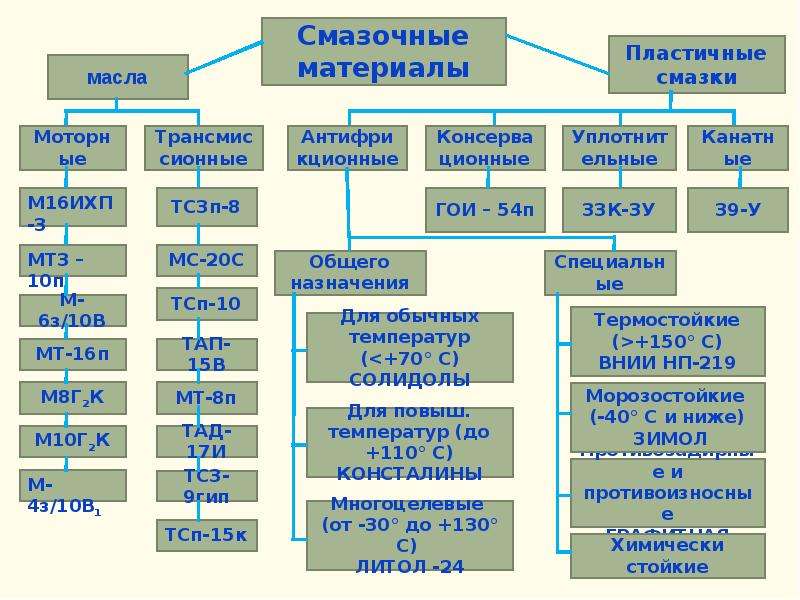

Классификация пластичных смазок

Классификация пластичных смазок основывается на типе загустителя и присадок, которые используются в процессе изготовления.

- Литиевые – производятся с добавлением литиевого мыла, отличаются долговечностью и нетерпимостью к воздействию воды.

- Натриевые – в основе загустителя выступают соли натрия, отличатся небольшой стоимостью и универсальностью. Не подходят для работы при высоких температурах и под воздействием воды.

- Алюминиевые – предназначены для работы при высоких температурах, а также в условиях повышенной влаги, когда требуются особые антикоррозийный свойства.

- Силиконовые – отличается высокой устойчивостью к воде, ее очень тяжело смыть. Обеспечивает минимальное трение рабочих механизмов. Также этот тип можно использовать как для металлических деталей, так и для изготовленных из резины и полимеров.

- Тефлоновые – может использоваться при высоких температурах, до 250 градусов, не изменяя консистенции, оставаясь густой и вязкой. Покрывает механизмы масленой пленкой, которая обладает отличными антифрикционными свойствами. Может применяется в оборудовании, где требуется обеспечить непроводимость тока.

- Полиуретановые – применяются в пищевом и медицинском оборудовании, так как абсолютно безвредные для человеческого организма. Отличаются тем, что со временем полностью разлагаются природным образом.

Универсальных смазок, в понимании этого слова, не существует. Да в некоторых схожих сферах, можно использовать один и тот же состав, но его лучше подбирать в каждом отдельном случае. Различные марки пластических смазок имеют подробные инструкции, указывающие как, в каких условиях и механизмах можно их использовать.

Виды и характеристики СОЖ

Основными техническими характеристиками СОЖ являются плотность и вязкость, которые зависят от состава и определяют их смазывающие и охлаждающие качества. Также важным свойством охлаждающей жидкости является температура замерзания, определяющая условия, в которых возможно применение смазки.

В зависимости от состава, СОЖ подразделяются на две группы:

- масляные

- водосмешиваемые (синтетические и полусинтетические).

По форме выпуска различают концентраты и готовые к применению эмульсии. В особую группу можно выделить аэрозоль, применяемый на нестационарных рабочих местах.