Технологии ротационной вытяжки

Технологии обработки металлов давлением, которыми занимается НПП «Технологический центр» , приобретают все большее значение в изготовлении деталей из-за экономного использования металла и возможности получения оптимальных механических свойств деталей. Перспективны экономичные и гибкие методы ротационного выдавливания.

ОСОБЕННОСТИ РОТАЦИОННОЙ ВЫТЯЖКИ

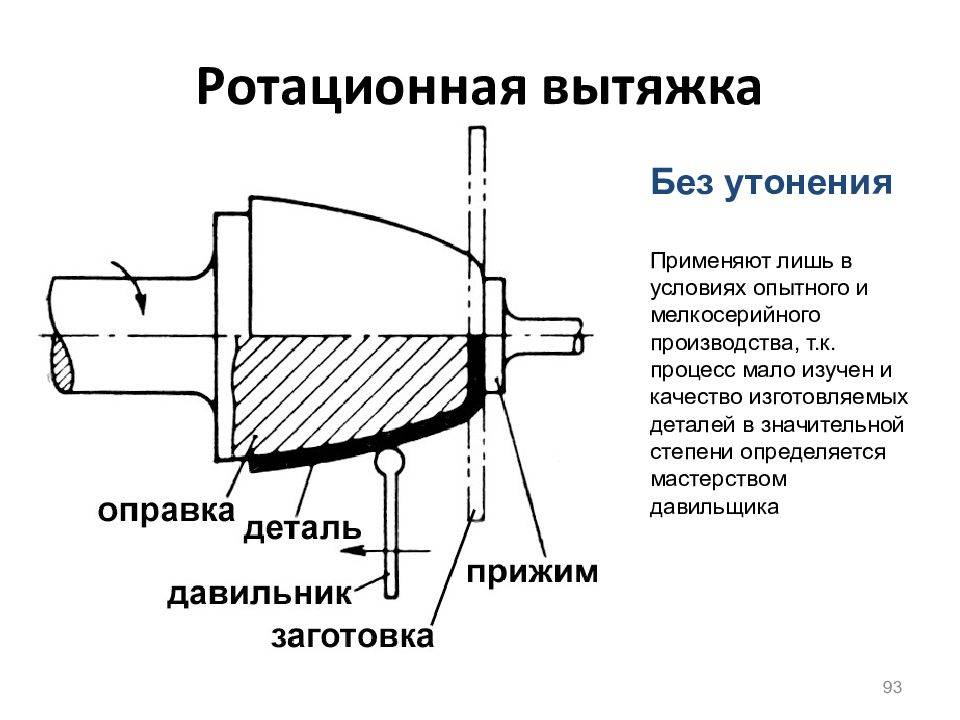

Ротационная вытяжка — процесс локального циклического деформирования вращающейся плоской или полой заготовки деформирующим инструментом в виде одного или нескольких роликов и является реальной альтернативой обычной листовой штамповке при изготовлении осесимметричных деталей. Инструменты при давильном методе чаще всего не привязаны к геометрии деталей. В связи с этим данный метод обладает в достаточной степени экономичностью и чрезвычайной гибкостью, что позволяет давильному методу быть перспективным не только в сфере серийного производства, но и при выпуске ограниченного количества деталей и изготовления единичных прототипов.

Процесс ротационной вытяжки в большей степени поддается автоматизации, чем большинство других формообразующих операций листовой штамповки, потому что используется оборудование, по своей кинематической схеме и системе управления сходное с универсальными металлорежущими станками токарно-фрезерной группы, и возможно совмещение нескольких операций на одном оборудовании вплоть до изготовления готовой детали. Кроме того, это оборудование достаточно универсально и позволяет изготавливать детали различной сложной формы и размеров.

ДОСТОИНСТВА РОТАЦИОННОЙ ВЫТЯЖКИ

- Сравнительно простая и недорогая технологическая оснастка и инструмент.

- Достижение значительно больших пластических деформаций (более 90% ) без термической обработки по сравнению с другими операциями холодной листовой штамповки.

- Достаточно малая энергоемкость и мощность применяемого оборудования.

- Возможность формообразования деталей из труднодеформируемых сплавов.

- Осуществление локального нагрева очага пластической деформации.

- Реализация совмещения на одном станке с одной установки основных и доделочных операций (выглаживание поверхности, подрезка фланца, отрез припуска или донышка, загиб или завивка кромок, зиговка и др.).

- Совмещение в одном автоматизированном цикле нескольких основных операций (вытяжка, раскатка, обжим, раздача, отбортовка).

- Получение детали с заданным переменным сечением стенок; обработка деталей из листовой, штампованной, кованной, литой или сварной заготовки, с получением при этом улучшенной структуры металла — твердость и предел прочности материала детали увеличивается до 2 раз по сравнению с материалом заготовки.

- Возможность регулировки точности получаемой заготовки (детали) соответствующим выбором режимов обработки.

- Обеспечение высокой чистоты поверхности детали, соответствующей финишным операциям — шероховатость поверхности до Ra 0.32.

ЭКОНОМИЧЕСКИЕ ПРЕИМУЩЕСТВА РОТАЦИОННОЙ ВЫТЯЖКИ

- Небольшие временные и материальные затраты на подготовку производства.

- Высокая экономическая эффективность при изготовлении деталей малыми сериями.

- Сокращение цикла обработки деталей и снижение себестоимости за счет уменьшения числа переходов и концентрации операций на одном рабочем месте.

- Повышение коэффициента использования металла.

- Быстрая перенастройка на выпуск новых деталей.

- Высокая автоматизация ротационной вытяжки на автоматизированном оборудовании, позволяющая эффективно использовать процесс в массовом производстве.

Традиционные операции ротационной вытяжки, использовавщиеся ранее преимущественно для изготовления ответственных особоточных деталей космической и военной техники, благодаря созданию их достаточно надежных математических моделей с соответствующим методическим и программным обеспечением получили возможность эффективно использоваться в гибком современном производстве. Использование технологий ротационной вытяжки в промышленности позволяет изготавливать многие осесимметричные детали различных машин и механизмов с высокими эксплуатационными свойствами, с минимальными производственными затратами, способствуя развитию автоматизированного производства.

Что такое ротационная вытяжка

» Ротационная вытяжка

Ротационную вытяжка – это процесс пластического формообразования оболочечной детали из металлической заготовки.

Вращающиеся оправки совместно с роликами из плоской или полой вращающейся заготовки формируют осесимметричную или не осесимметричную деталь. Деталь получает такую же форму, как и вращающаяся оправка.

Существует несколько видов ротационной вытяжки, а именно:

– многопроходная; – однопроходная; – раскатка; – закатка;

– профилирование и др.

Благодаря технологии ротационной вытяжки удается получать сложные детали различных форм, например, конических, сферических, оживальной и др. Для их изготовления не требуется большого количества технологической оснастки.

Также технология ротационной вытяжки позволяет:

1. Изготавливать осесимметричные детали как с постоянным, так и с переменным сечением стенок. Деталь в процессе производства подвергается специальной обработке, направленной на улучшение механических свойств материала, из которого она изготавливается. 2. Изготавливать сложные детали, которые другим способом изготовить не представляется возможным. 3. Изготавливать не осесимметричные детали. 4. Получать детали с минимальной шероховатостью поверхности и высокой точностью. 5. Осуществлять в одном процессе доделочные операции, такие как рифление, обрезка, накатка и другие. 6. При помощи ротационной вытяжки есть возможность обрабатывать кованые, литые или сварные заготовки. 7. Детали любой степени сложности можно обрабатывать в автоматическом режиме.

8. Исключить ручной труд в процессе доработки полученной детали.

Основные преимущества технологии РВ.

Традиционные технологии обработки металлов такие как ковка, литье или штамповка лишены тех преимуществ, которыми обладает РВ. В процессе обработки деталей с использованием технологии РВ можно получить значительную экономию времени и средств. К преимуществам технологии РВ обычно относят:

1. Автоматизированные станки РВ имеют высокую производительность, особенно это касается операции формообразования конусов. 2. Деталь полностью повторяет профиль и почти не требует дополнительной обработки. 3. Даже изготовление малых или опытных серий деталей доказывает максимальную экономическую эффективность технологии РВ. 4. Технология РВ позволяет существенно сократить производственный цикл. 5. Технология РВ позволяет существенно ускорить процесс изготовления любых партий деталей самой сложной формы, такие традиционные методы обработки металлов, как ковка или литье, проигрывают по многим показателям. 6. При изготовлении деталей существенно сокращается расход материала. 7. Технология позволяет изготавливать детали из заготовок с толщиной близкой к толщине стенок детали. 8. Приспособления и инструмент имеют низкую себестоимость, обладают повышенной прочностью и небольшой массой. Оснастка и инструменты, применяемые при изготовлении деталей по технологии РВ более экономически эффективные в сравнении с инструментами и оснасткой, используемой при традиционной обработке металла. Нет необходимости производства штампов и литьевых моделей, которые, как правило, требуют использования дорогостоящих материалов и ручного труда. 9. Детали после изготовления по технологии РВ обладают повышенной прочностью и однородной структурой. Благодаря этому удается существенно увеличить ресурс работы не только детали, но и сборочной единицы в целом. 11. Оборудование можно быстро переналадить для изготовления другой детали. 12. Одно рабочее место позволяет производить несколько операций, благодаря этому существенно сокращается полный цикл обработки. 13. Нет необходимости использовать большое количество оборудования и специальной оснастки для каждого технологического перехода.

14. Достаточно невысокая стоимость подготовительного цикла для изготовления детали. Если производство опытное или мелкосерийное, то экономическая эффективность его является максимальной.

Какие детали можно получить, используя технологию РВ

Такая технология позволяет получить детали различных геометрических размеров. Толщина стенок может быть в пределах от десятых долей мм, до 75 мм (алюминий). Диаметр детали может быть до семи метров. Если использовать специальные режимы нагрева, то толщину стенок можно увеличить. Точность детали может соответствовать 5-6 квалитету.

Сколько стоит инструмент и оснастка для производства деталей по технологии ротационной вытяжки

Ротационная обработка отличается невысокой стоимостью инструментов и оснастки для изготовления деталей, она в несколько раз меньше стоимости деталей и оснастки, которую используют при традиционной обработке металла.

Преимущества станков данного типа

Все виды давильно-ротационных станков имеют одинаковый принцип использования. Роликовый инструмент используется наиболее часто. При работе с данным оборудованием имеется возможность производить уникальные запчасти сложной формы, одновременно осуществляя оснащение. Оснащение станка осуществляются по низкой цене. При других видах манипуляции металла цена на оснастку будет значительно выше.

Среди основных преимуществ агрегатов с наличием ротационной вытяжки выделяются:

- возможность осуществления массового, мелкосерийного и единичного производства;

- возможность эксплуатации в больших и малых цехах;

- возможность изготовления деревянной оснастки;

- производство деталей для хозяйственной, химической и пищевой отраслей производства;

- экономичность использования.

Основные преимущества технологии РВ

Традиционные технологии обработки металлов такие как ковка, литье или штамповка лишены тех преимуществ, которыми обладает РВ. В процессе обработки деталей с использованием технологии РВ можно получить значительную экономию времени и средств. К преимуществам технологии РВ обычно относят:

- Автоматизированные станки РВ имеют высокую производительность, особенно это касается операции формообразования конусов.

- Деталь полностью повторяет профиль и почти не требует дополнительной обработки.

- Даже изготовление малых или опытных серий деталей доказывает максимальную экономическую эффективность технологии РВ.

- Технология РВ позволяет существенно сократить производственный цикл.

- Технология РВ позволяет существенно ускорить процесс изготовления любых партий деталей самой сложной формы, такие традиционные методы обработки металлов, как ковка или литье, проигрывают по многим показателям.

- При изготовлении деталей существенно сокращается расход материала.

- Технология позволяет изготавливать детали из заготовок с толщиной близкой к толщине стенок детали.

- Приспособления и инструмент имеют низкую себестоимость, обладают повышенной прочностью и небольшой массой.

- Оснастка и инструменты, применяемые при изготовлении деталей по технологии РВ более экономически эффективные в сравнении с инструментами и оснасткой, используемой при традиционной обработке металла.

- Нет необходимости производства штампов и литьевых моделей, которые, как правило, требуют использования дорогостоящих материалов и ручного труда.

- Детали после изготовления по технологии РВ обладают повышенной прочностью и однородной структурой.

- Благодаря этому удается существенно увеличить ресурс работы не только детали, но и сборочной единицы в целом.

- Оборудование можно быстро переналадить для изготовления другой детали. Одно рабочее место позволяет производить несколько операций, благодаря этому существенно сокращается полный цикл обработки.

- Нет необходимости использовать большое количество оборудования и специальной оснастки для каждого технологического перехода.

Достаточно невысокая стоимость подготовительного цикла для изготовления детали. Если производство опытное или мелкосерийное, то экономическая эффективность его является максимальной.

Что такое ротационная вытяжка

Способ переработки металлических изделий листового типа, при котором объемная деталь превращается в полую с осесимметричным внешним видом, имеет название ротационная вытяжка. Она предполагает существенную деформацию и утонение стенок запчастей. Этот способ обработки металла листового типа вытяжкой имеет древние корни. В современной манипуляции стальных заготовок он осуществляется давильно-раскатном станком.

Используя метод ротационной вытяжки, эти устройства способны производить принадлежности хозяйственного использования со стенками небольшой толщины и сложными формами. Комплекс таких приборов представлен:

- чайниками;

- черпаками;

- губками;

- сосудами;

- кофейниками.

С их помощью осуществляется изготовление комплектующих, благодаря которым производятся:

- вентиляторы;

- установки для варки пива;

- бетоньерки.

Ротационная вытяжка

Ротационную вытяжку применяют в условиях, когда изготовление штампов экономически невыгодно, а также для изготовления пустотелых деталей выпукло-вогнутой формы со стенками переменной толщины из алюминиевых, медных, молибденовых и титановых сплавов, углеродистых и коррозионно-стойких сталей и других материалов. Процесс деформирования может протекать без изменения и с изменением толщины стенки. При этих процессах деформируются заготовки толщиной до 75 мм из алюминиевых сплавов и толщиной до 38 – 20 мм из сталей.

| Схемы ротационной вытяжки деталей конической ( а и сложной формы ( б из плоской заготовки. |

Ротационной вытяжкой ( рис. 46) получают детали конической, криволинейной и цилиндрической формы высокой точности ( табл. 59), с параметром шероховатости поверхности Ra 2 5 – г 0 15 мкм.

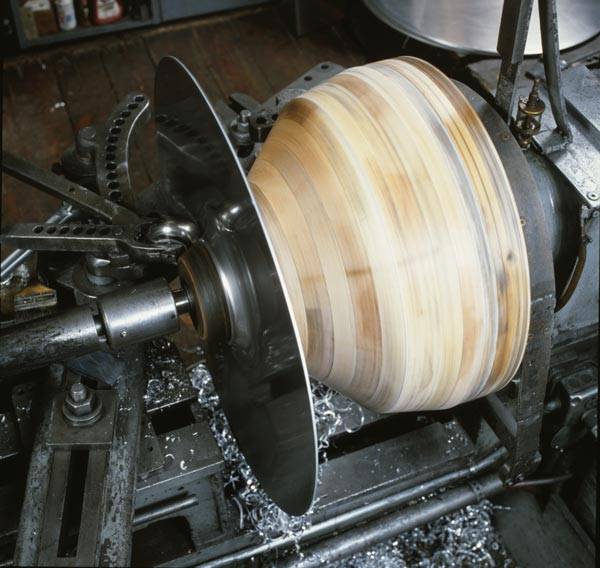

Ручной ротационной вытяжкой изготовляют детали из стальных листов толщиной до 1 5 мм, из цветных металлов и сплавов юлщинои до 2 мм. Частота вращения заготовки зависит от толщины деформируемого материала, его пластичности и находится в пределах 700 – 1500 об / мин. В качестве смазки применяют смесь из животного сала и хлопкового масла или пасту из вазелина с графитом.

При ротационной вытяжке изделие оформляется по оправке. Форма изделия копирует форму оправки, как показано на рис. 16.58. Заготовка 4 прижимается к оправке / прижимной бабкой 3 и вращается вместе с ними. Давильный ролик 5движется от центра заготовки к периферии, изменяя форму заготовки на некоторый угол. Затем ролик 5 движется в обратном направлении. Заготовка постепенно приближается к форме оправки ( 2) и обжимается на ней.

При ротационной вытяжке деталей с повышенными точностными характеристиками оптимальную подачу в указанных диапазонах устанавливают экспериментально.

При ротационной вытяжке конических деталей и деталей с криволинейной образующей, имеющих отношение длины детали к диаметру L / D 2, для легких и средних работ используются преимущественно одиороли-ковые станки.

С помощью ротационной вытяжки получают точные размеры и форму, а также гладкую поверхность детали путем ее обжима роликом. Выполняют также завивку кромок.

Практическое применение ротационной вытяжки дает возможность значительно снизить объем первоначальных затрат на приобретение оборудования, изготовление инструмента и оснастки, по сравнению с другими видами обработки, в – частности глубокой вытяжки на прессах, и позволяет эффективно использовать указанный метод в мелко – и среднесерийном производствах крупногабаритных деталей сложной формы.

В процессе ротационной вытяжки происходит упрочнение металла и снижаются его пластические свойства.

| Графики зависимости неравномерности деформации от степени утонения стеикн оболочки. |

Производительность процесса ротационной вытяжки зависит от скорости деформирования заготовки. Однако при определенных соотношениях скорости осевого перемещения инструмента и окружной скорости заготовки процесс становится неустойчивым вследствие возникновения вибраций. Практикой установлено, что оптимальные значения окружных скоростей 150 – 350 м / мии.

| Номограмма для определения размеров сепаратора. |

Оправки для ротационной вытяжки деталей изготовляют с минимальным радиальным биением 0 03 мм. Чем тоньше стенка детали, тем более жесткий допуск устанавливают иа бие-иие. Оправку устанавливают в шпинделе токарного станка.

Технологические режимы процесса ротационной вытяжки устанавливают нз расчета обеспечения качества получаемых деталей и высокой производительности.

Станки ротационной вытяжки

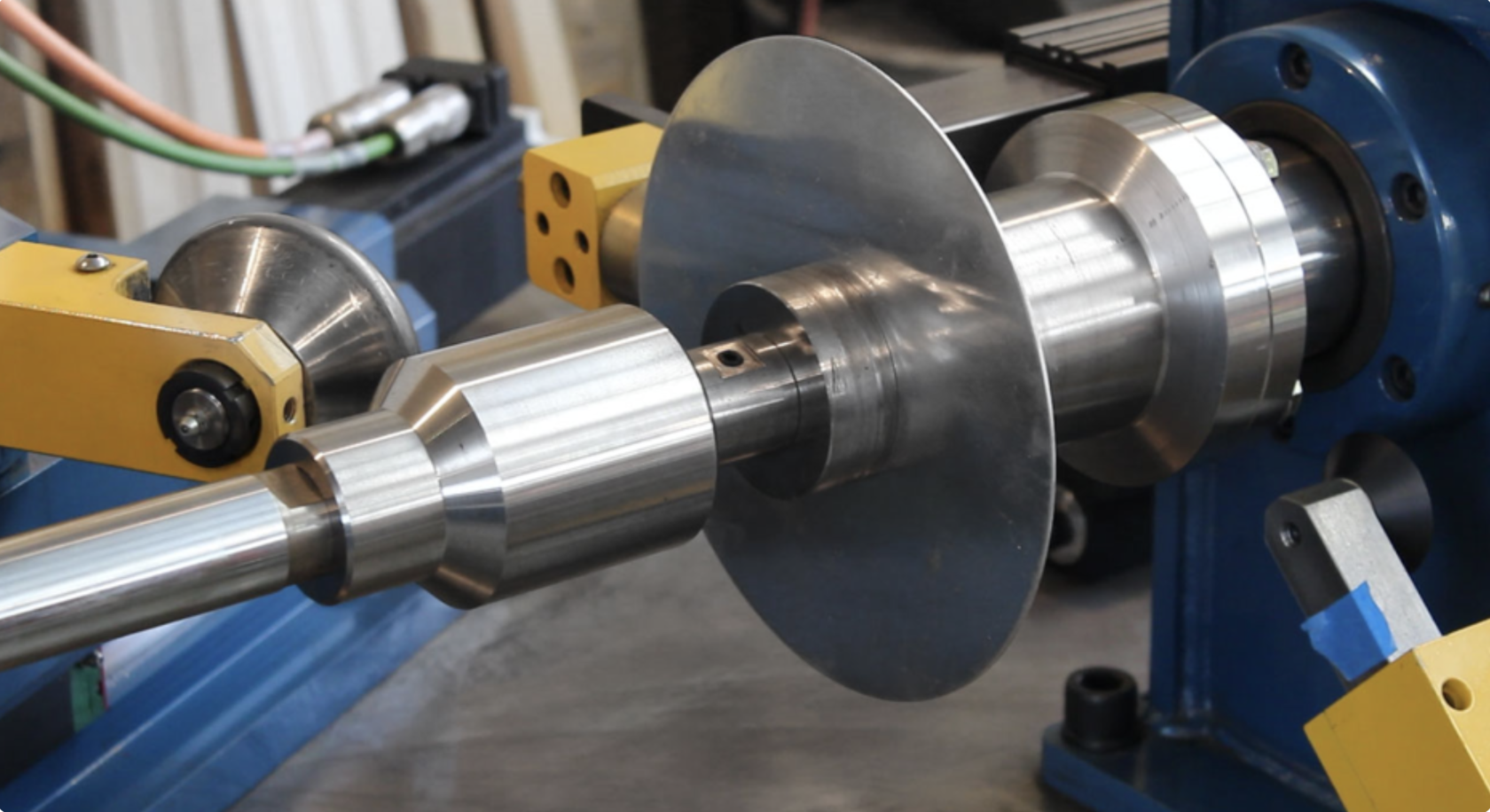

Оборудование для получения полой осе-симметричной детали из вращающейся заготовки, деформируемой роликами по вращающейся оправке.

Принцип работы

Ротационная вытяжка производится из заготовки, закрепленной на вращающейся оправке, роликами.

При соприкосновении роликов с заготовкой в месте контакта возникает большое удельное давление, под действием которого, металл заготовки пластически течет в зазор между роликом и оправкой, образуя деталь.

Внутренняя поверхность детали принимает форму наружной поверхности оправки, а наружный контур детали повторяет траекторию перемещения рабочей кромки ролика.

Готовые изделия

ПосудаДиффузорыКубкиГейзерные кофеваркиГазовые баллоныКофейные туркиСветоотражателиБидоны

Диапазон возможных изготовляемых деталей на раскатном станке огромен: от металлической посуды до осветительных приборов из различных видов металла, таких как медь, серебро, олово, алюминий, сталь, нержавеющая сталь.

Преимущества

Централизованное управлениеНизкий уровень шумаАвтоматическая система смазкиДобавление рабочих устройствВысокая износоустойчивостьВысокая точность операцийБезопасность управленияОткатка детали с двух противоположных сторонОбработка толстых материалов до 10 ммНагрев в месте деформации деталиБыстрая смена инструментаРезцы для подрезки заготовки Низкая стоимость оборудованияИспользование на частных предприятиях и крупных заводах

Оборудование

Станок ротационной вытяжки предоставляет огромный потенциал для производства сложных деталей в форме цилиндра, конуса, параболы, трубы и др, которые изготавливаются за 1 рабочий цикл в большом количестве.

Станок проводит тестирование изделий, выполняет обрезку и округление кромки, а также сжатие и прессование продукции.

Станок оснащен системой ЧПУ, обеспечивающим максимальную точность как внешних, так и внутренних размеров детали.

Станок обладает прецизионными инструментами, безукоризненной работой сенсорики и измерительной техникой автоматов для изготовления высококачественной продукции сложных форм.

Характеристики

| Макс. диаметр заготовки | 600 мм |

| Расстояние между центрами | 800 мм |

| Размер шпинделя DIN 55027 | Размер 6HD |

| Мощность двигателя главного шпинделя (сервопривод шпинделя) | 15 кВт |

| Скорость вращения двигателя (серво контроль скорости шпинделя) | 2000 об/мин |

| Перемещение по оси X | ø600 |

| Перемещение по оси Z | 600 мм |

| Перемещение задней бабки | 300+500 мм |

| Ход выталкивателя | 200 мм |

| Перемещение удерживающей пластины | 300 мм |

| Положение револьверной головки | 4+4 |

| Толщина листа (алюминий) | 0.6–6.0 мм |

| Толщина листа (медь) | 0.6–5.0 мм |

| Толщина листа (нелегированная сталь) | 0.6–3.0 мм |

| Толщина листа (нержавеющая сталь) | 0.6–2.5 мм |

| Масса | 6500 кг |

| Габариты Д*Ш*В | 4300×2200×2000 |

Стандартная комплектация

- Наклонный корпус станка, прочный чугун, FC-30;

- Усиленная роликовая направляющая (HIWIN, Тайвань);

- Усиленный шариковый винт с ходовой гайкой из двух полугаек (HIWIN, Тайвань);

- Программируемая задняя бабка с гидравлическим управлением;

- Встроенная система контроля смазки;

- Центрирующее устройство;

- Воздушное кондиционирование блока управления;

- Защитный кожух, обеспечивающий полное закрытие;

- Две по четыре позиции давильных инструментов;

- Стандартные давильные инструменты (один набор с держателем ролика и роликами);

- Стандартный ящик для инструментов;

- Ударопрочная железная подушка;

- Компьютерная числовая система управления (SIEMENS828DSL):

- Серво контроль по нескольким осям;

- Разработка второго уровня компанией ProsperCNC функций выдавливания;

- Частотное регулирование скорости, функция постоянной скорости;

- Карта рабочего процесса на мониторе;

- Простой, удобный процесс программирования;

- Функция винтовой интерполяции;

- Функции обработки форм и оправок.

Ствольные стали и их выбор

По словам оружейника Джеффри Кобла, с точки зрения материаловедения ствол представляет собой, прежде всего, сосуд высокого давления. При выстреле стали ствола приходится испытывать чудовищные мгновенные нагрузки (вплоть до 4000 кг/см2!) и стоически переносить их на протяжении многих сотен, а то и тысяч выстрелов, удерживая и направляя огромную разрушительную силу пороховых газов на разгон пули по каналу ствола, а не на иные деструктивные действия.

Стрелковый спорт — хобби затратное. Стреляете ли вы PRS или F-Class, рано или поздно у вас возникнет необходимость сменить ствол

Для столь сложной задачи подходит далеко не всякая сталь, однако марок оружейной стали насчитывается довольно большое количество. Здесь нужно знать, что в современном ствольном производстве выделяют два класса сталей, которые радикально отличаются по своим свойствам: так называемая «черная», то есть хромомолибденовая сталь (марок 4140, 4150, 4340), и «нержавейка», коррозионно-устойчивая мартенситная сталь с высоким содержанием хрома и некоторым процентом серы (марки 416).

Что из них лучше — извечный вопрос, отвечать на который можно по-разному. К достоинствам стволов из «нержи» относятся простота ухода за ними, их долговечность, точность, а также низкая загрязняемость продуктами выстрела (медью). По свидетельствам оружейников, нержавеющие стволы начинают стрелять максимально кучно сразу же после обкатки, в то время как «черные» выходят на оптимальную кучность постепенно, иногда по достижении 500-1000 выстрелов.

В то же время считается, что при должном и регулярном уходе «черный» ствол утрачивает кучность по мере настрела медленнее, причем процесс ее ухудшения будет постепенным — снятый с матчевой винтовки, такой ствол еще можно будет сделать тренировочным либо охотничьим

А вот стволы из нержавеющей стали «умирают» гораздо резче — иногда прямо посреди важного матча, — и «оживить» их после этого уже не получается

Статистика гласит, что в настоящее время подавляющее большинство штучных высокоточных стволов изготавливают из нержавеющей стали марки 416. В то же время в массовом оружейном производстве применяется преимущественно «черная» сталь, поскольку методы ее обработки позволяют выпускать готовые стволы гораздо быстрее. Поэтому неудивительно, что готовая заводская винтовка чаще всего покупается с родным «черным» стволом, а затем ему на замену устанавливается заказной из нержавеющей стали.

В любом случае из соображений безопасности стволы нарезного оружия закаливаются до невысокой твердости — не выше 25-32 HRC — и в процессе изготовления несколько раз проходят процедуру отпуска для снятия внутренних напряжений в заготовке, вызванных ее механической обработкой.

Штамповка нержавеющей стали

Процесс обработки заготовок из нержавеющей стали при помощи штампования подразделяют на два вида:

- Холодная штамповка. С ее помощью изготавливают детали из вязких и пластичных материалов. Это сплавы с повышенным процентным содержанием никеля. К ним относятся аустенитные виды нержавеющей стали. Для обработки холодным способом используют листы, ленты, полосы, толщина которых составляет меньше 6 мм.

- Горячая штамповка. Этот процесс предполагает обработку металла при нагреве, что приводит к увеличению его пластичности. В этом случае толщина и масса заготовок не имеют значения. При этом материал должен обладать повышенной прокаливаемостью, быть не восприимчивым к местному нагреву.

Сфера применения изделий [ править | править код ]

По зарубежным данным, самая широкая сфера применения давильно-обкатной обработки производство деталей реактивных двигателей и управляемых снарядов, а также днищ резервуаров радарных экранов, корпусов прожекторов, экранов ламп.

Например, этим способом изготовляются:

- Коническая часть выхлопных труб из листовой стали толщиной 3 мм; готовая деталь имеет угол конуса 34°, диаметр основания детали 500 мм, высота 640 мм, толщина стенки 1 мм;

- Насадки (сопла), выполняемые из заготовок нержавеющей стали, конической формы длиной 127 мм, обрабатываемых на станках типа токарных. После ротационной вытяжки насадка имеет размеры: высоту 305 мм, толщину стенки 1,14 мм, угол конуса детали 12°;

- Корпус (кольцо) подшипника. Заготовка обработанная резанием поковка легированной хромистой стали. Наибольший диаметр готовой детали 508 мм, угол конуса 84°, толщина стенки по конусу от 3,2 до 2,3 мм;

- Задний кожух компрессора. Заготовка сварная из листовой нержавеющей стали. После ротационной вытяжки получают полую деталь цилиндрической формы с внутренним диаметром 710 мм, длиной 197 мм. Затем деталь механически обрабатывается внутри и снаружи до получения толщины стенки 6,4 мм. Операциями окантовки, обточки и давильно-обкатной обработки получают пять внутренних рёбер и толщину стенки 1,5 мм при увеличении длины детали до 380 мм. В конце обработки выполняется операция нанесения рифлений с применением роликов специальной формы.

Ротационной вытяжкой могут быть легко изготовлены массивные трубчатые детали с переменной толщиной обработанных концов стенок и с наружными кольцевыми рёбрами. В комбинации с ротационной вытяжкой для получения сложной формы деталей можно применять дополнительные операции: прокатку, штамповку, сварку. Ротационной вытяжкой можно применять и как вспомогательные для придания окончательной формы полученным вытяжкой заготовкам. Часто на давильных станках обрабатывают отдельные секции (части) деталей, собираемые при помощи сварки или клёпки. Это позволяет изготовлять трубчатые детали с различной комбинацией сечений.

Эффективно обрабатывать ротационной вытяжкой длинные медные конические детали, применяемые в некоторых отраслях промышленности. На прессах такие детали получать трудно, если к тому же предъявляются жёсткие требования к качеству их поверхности.

Ротационной вытяжкой полезно изготовлять также хозяйственные принадлежности и аналогичные тонкостенные изделия сложной формы: ковши, кубки, бидоны, чайники, кофейники, баллоны, котелки, бочонки, круглые детали вентиляторов и вытяжных зонтов, фасонные медные детали пивоваренных установок, барабанов бетономешалок, крупные сосуды и посуду изделия для химической и пищевой промышленности.

Токарно-давильный станок

Станок ротационной вытяжки или как его ещё называют токарно-давильный станок, предназначен для изготовления различных тонкостенных деталей представляющих собой тела вращения, получаемые из листовых или из полых заготовок и соответствующего материала. Станок ротационной вытяжки позволяет выпускать большой ассортимент конкурентной продукции, начиная от декоративных изделий заканчивая изделиями для космической отрасли.

Ротационная вытяжка отличается от штамповки и имеет свои особенности. Заготовками для обработки на токарно-давильных станках служит любой вязкий материал, это может быть: алюминий, медь, латунь. Использовать можно так же отожженные малоуглеродистые стали, ковар, нержавейку и пр.

Токарно-давильный станок по своей конструкции весьма схож с обыкновенным токарным станком, но в отличие от последнего он не имеет коробки подач и суппорта. Вместо резцедержателя, токарно-давильный станок оснащается опорой для специальных инструментов «давильников», если речь идёт об обычном механическом оборудовании.

Помимо ручных токарно-давильных станков промышленностью передовых стран выпускаются универсальные машины оснащённые системами числового программного управления, у которых процесс обработки полностью автоматизирован. Как правило, обкатка на таких станках осуществляется роликами.

Ротационная вытяжка производится на токарно-давильных станках различной мощности, которые позволяют изготавливать широкий спектр продукции, начиная от музыкальных тарелок и раструбов для духовых инструментов, заканчивая днищами цистерн и емкостей, используемых для хранения жидкостей, устанавливаемых на железнодорожном и автомобильном транспорте.

С помощью высокопроизводительных токарно-давильных станков выпускаются различные изделия такие как: головные обтекатели передних частей ракет, самолётов и иных быстродвижущихся объектов, обеспечивающих наименьшее аэродинамическое сопротивление, спутниковые антенны, реализующие качественный приём и передачу сигнала. На данных станках изготавливают отражатели света, которые после обкатки принимают сферическую или коническую форму и используются для освещения заводских территорий, магазинов и иных помещений. Отражатели так же могут быть декоративными, которые помимо освещения имеют приятный внешний вид и служат достойным дополнением интерьера.

Технология ротационной вытяжки позволяет снизить себестоимость при серийном и мелкосерийном выпуске некоторых деталей машин, например – шкивов, которые обычно вытачиваются из заготовки ( круглой болванки ), они же могут быть обкатаны на токарно-давильном станке, что значительно быстрее по скорости изготовления и экономнее по металлоемкости. Деталями могут быть так же различные кожухи, фланцы, направляющие, тонкостенные сосуды особой формы, накладные конуса и т.д.

Но основное направление токарно-давильных станков является, конечно же, выпуск товаров массового потребления это: кастрюли которые постоянно пользуются спросом, кружки повседневно необходимые в быту, декоративные подносы и подставки, тарелки миски для приёма пищи, термосы, сохраняющие содержимое в тёплом состоянии, и многое другое.