Специальные станки и расценки на них

Сделанные станки поставляются на массовые производства. Есть вариации с шестью режущими элементами, что дает возможность быстро разрезать значительный объем пенополистирола за один прогон. Станки для лазерной резки делают работы в архитектурных целях, способны вырезать разные формы, материалы по толщине.

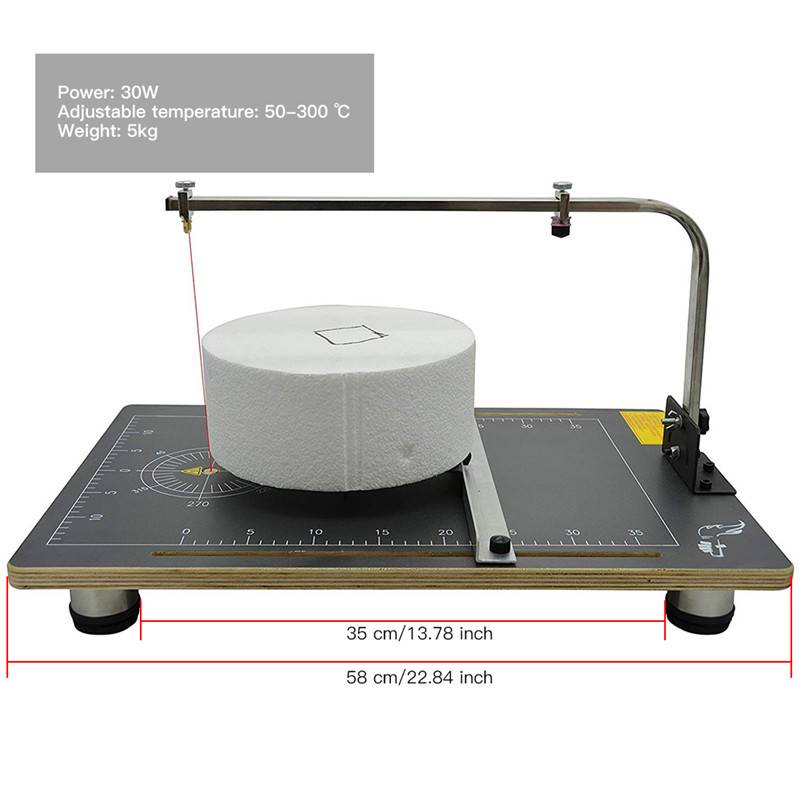

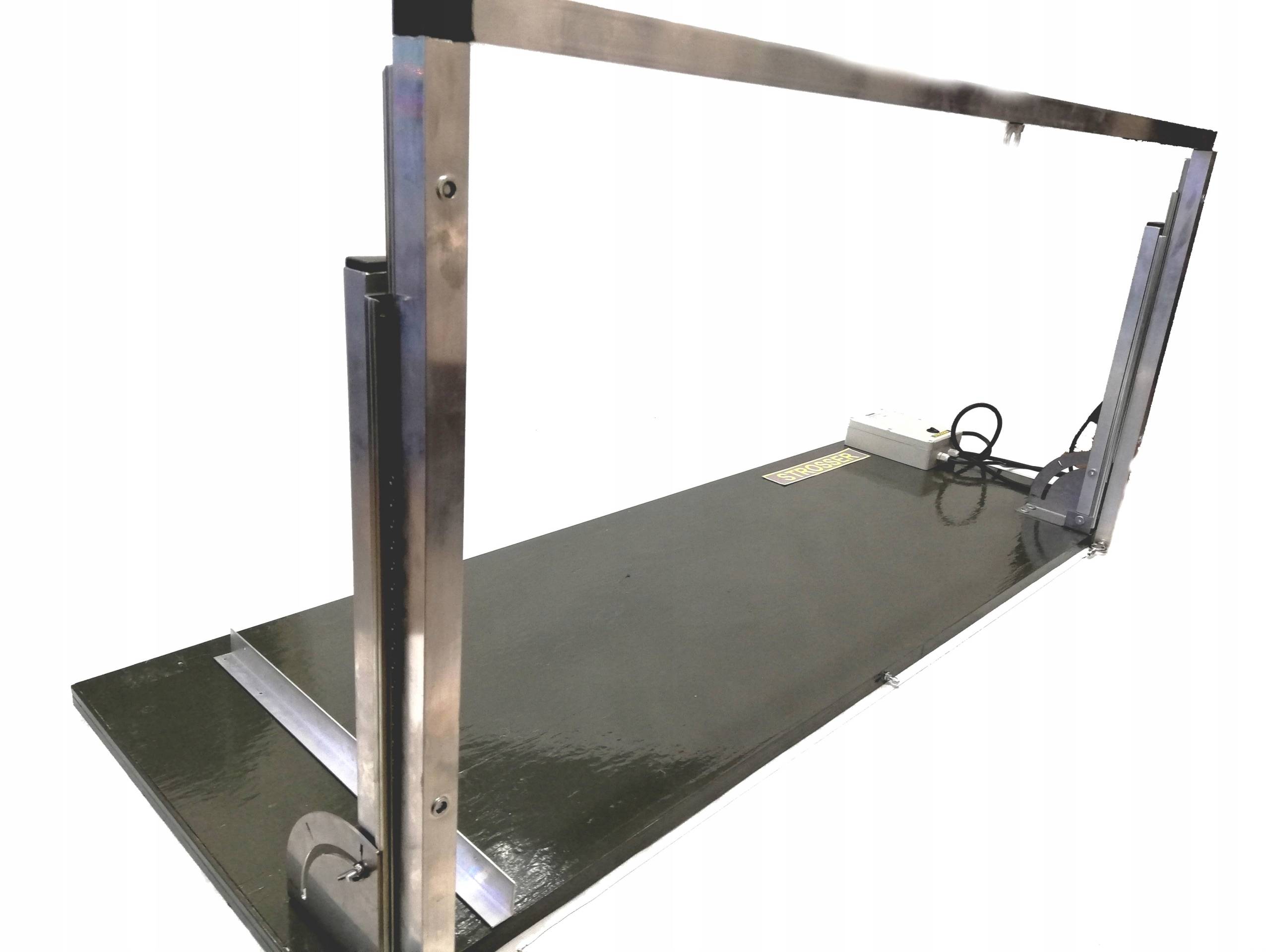

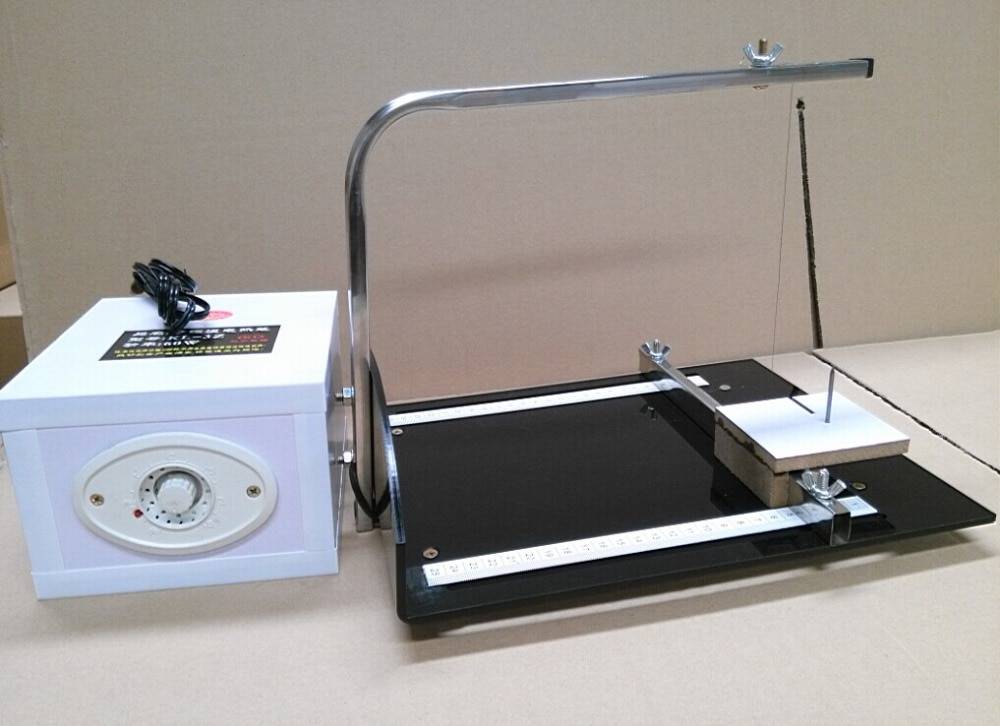

Специальный станок для нарезания пенопластин

Станки имеют отличные характеристики, могут иметь функции одновременной обработки многих компонентов, обладают большой производительностью. Стоимость на устройства высока, следует точно знать, в каких целях применяется резак.

Обычная конструкция дает возможность изменить устройство под разные формы и размеры заготовок пенополистирола. Устройства для резки пенополистирола разного типа дают возможность проводить ряд действий. Воплощена возможность обреза погонных деталей, фигурных компонентов, плит утепления и вывесок.

Резка делается станком при помощи подсоединения к ЧПУ. Программа резки поставляется в комплекте, имеет самые разные настройки

Цена данного устройства стартует от 110 тысяч рублей, важно проверь перед приобретением функционал, конструкционная надежность

Срп «Контур»

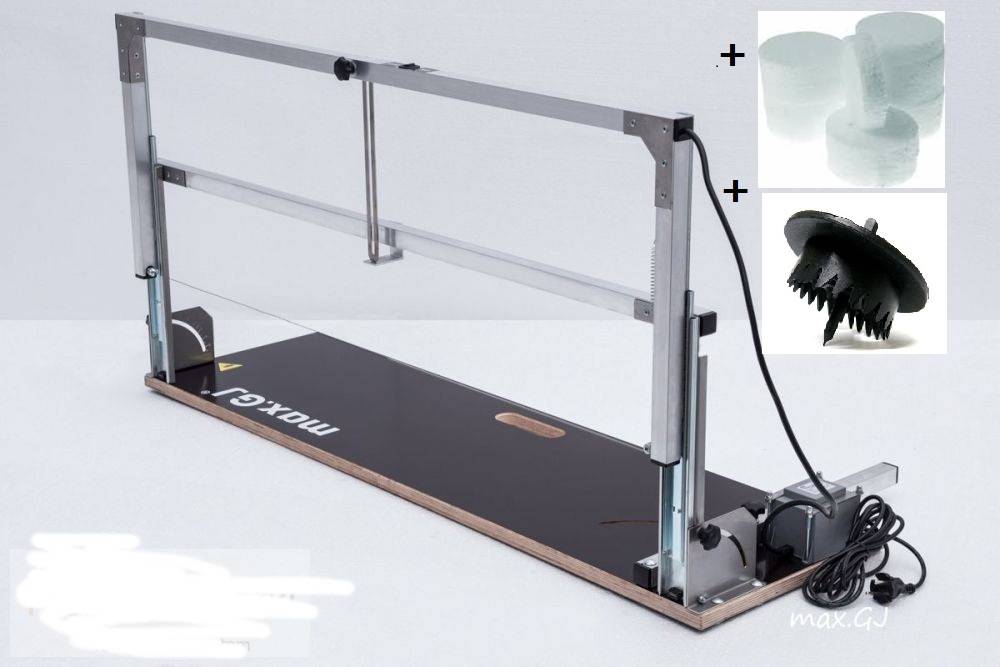

Есть вариации станков для изготовления компонентов разной формы. Станок для нарезания вспененного полистирола управляется в ручную, имеет обычную конструкцию, роскошный функционал. Мощность потребления не высока, составляющие детали разборные, что дает возможность не волнуется за перевозку.

Стоимость оборудования стартует от 40 тысяч рублей. Главное отличие рыночных моделей от изготовленных ручным способом, это проведенные проверки на безопасность, прочность деталей.

Пошаговая инструкция запуска бизнеса

Данная ниша коммерческой деятельности подразумевает изучение рынка города, а также поиск перспективного рынка сбыта. Организация бизнеса включает в себя несколько этапов:

- Обязательная подготовка подробного бизнес-плана.

- Регистрация компании в государственных учреждениях.

- Поиск помещения.

- Закупка необходимого оборудования.

- Поиск квалифицированного персонала.

- Формирование ассортимента впускаемой продукции.

- Подписание договоров с контрагентами.

- Открытие расчетного счета в банке.

- Проведение рекламных компаний.

После того, как все этапы будут успешно пройдены, можно приступать к началу производственной деятельности.

Алгоритм действий

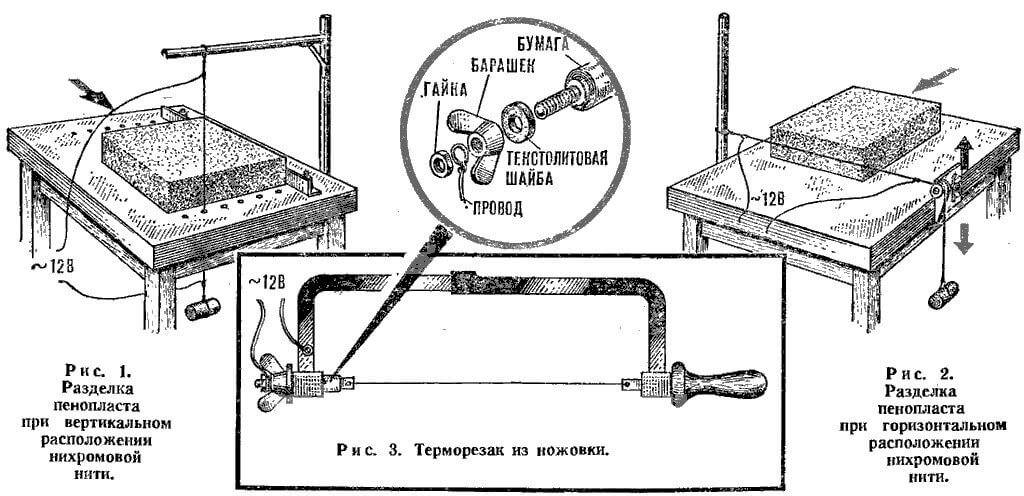

Для изготовления приспособления под порезку пенопласта или аналогичных материалов нужны самые обычные инструменты (молоток, отвертка, плоскогубцы). Работать можно в любом месте с достаточным пространством (балкон, комната, прихожая, гараж и т. д. ). Никакого участия помощников или сторонних специалистов не потребуется.

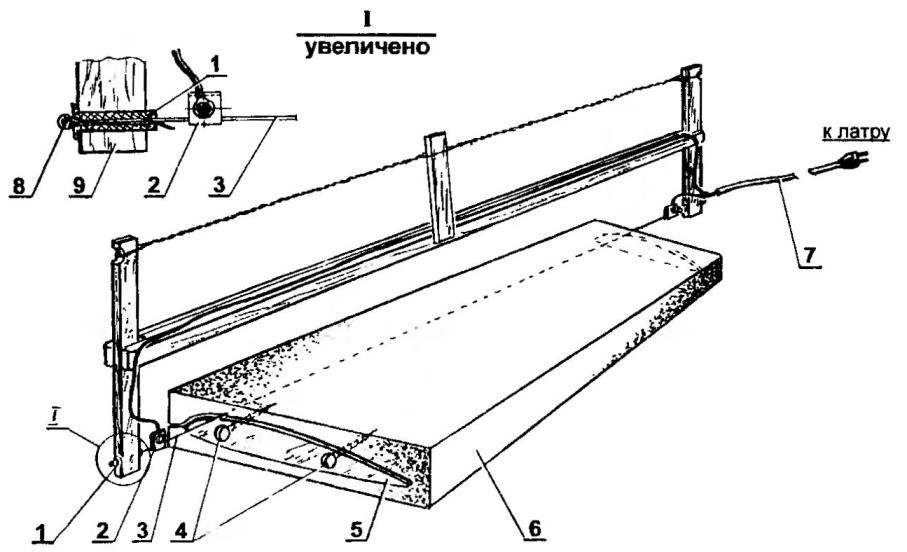

Сборка осуществляется в следующем порядке:

- Разметить основание под сверловку отверстий, если планируется установка металлических стоек.

- В основе просверлить отверстия соответствующих диаметров под винты-стойки. Если предполагается временная конструкция с обычными гвоздями, то ничего сверлить не придется.

- На винтах или гвоздях под самой головкой сделать проточки для надежного закрепления проволоки. Предварительно резьбу на винтах закрыть пластиковой трубкой, а затем зажать винт в патроне электродрели, закрепить на рабочем столе надфиль подходящего размера и проточить канавки.

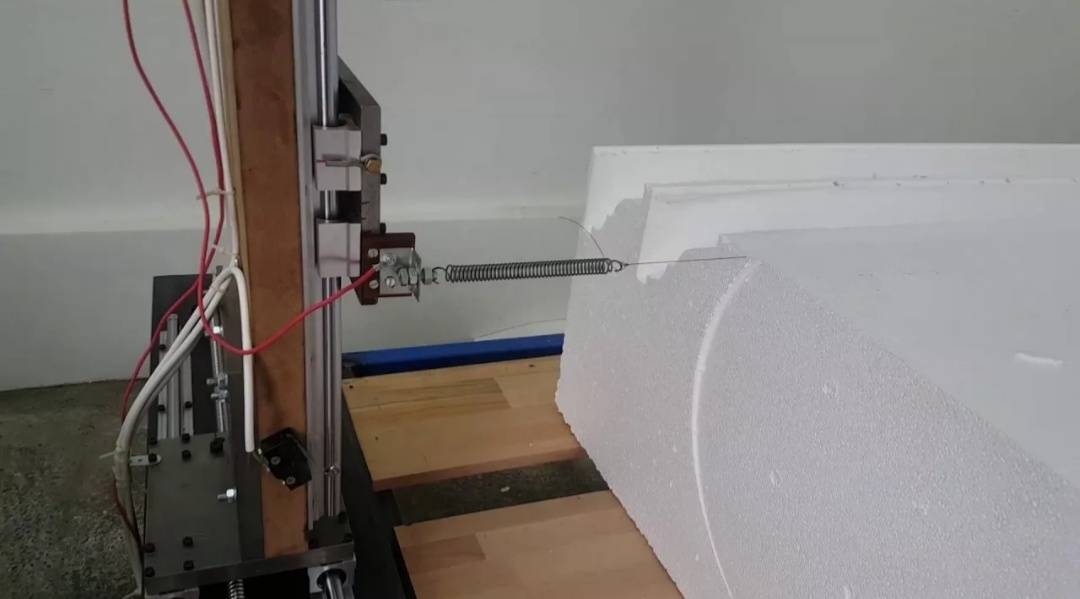

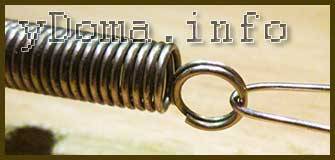

- Чтобы исключить провисание проволоки, нужно подготовить пружины, которые можно взять из старых механизмов или изделий.

- Струну для резки пенопласта нихромовой проволокой через медные проводники сечением более 1 кв. мм соединить с источником тока (до 10 А). Фиксацию осуществляют скруткой с дальнейшим обжатием проволоки.

- В основании проделать отверстия под проводку, чтобы исключить перегибание проводов при выполнении работ или хранении оборудования.

https://youtube.com/watch?v=v2MKpd2sDxk

Обработка пенопласта без крошения – простые и эффективные методы

Особенность разрезания пенопласта заключается в том, что материал очень легкий и ломкий, при неправильном обращении он начинает крошиться и ломаться. Следует соблюдать некоторые правила в работе с пенопластовыми плитами. Для резки можно использовать множество различных приспособлений, в том числе, паяльник, остро заточенный нож, болгарку и даже нихромовую проволоку.

Механическая обработка пенополистирола, несмотря на все его достоинства, может вызвать некоторые трудности, особенно у неискушенных новичков. Если вы не знаете, чем резать пенопласт, чтобы он не крошился, то в первую очередь позаботьтесь о приобретении острого ножа с резиновой насадкой

При работе следует помнить, что лезвие может очень легко соскользнуть с поверхности материала, поэтому работать нужно очень аккуратно и осторожно, выполняя все движения исключительно «в сторону» и «от себя»

Резка ножом

Можно выделить несколько основных инструментов для механической обработки пенополистирола:

- В некоторых случаях подойдет самый обычный сапожный нож. Но лишь в тех случаях, когда требуется разрезать пенопласт толщиной до 40 мм. Остро заточив нож, не следует прятать далеко точило, поскольку через каждые полтора–два метра потребуется затачивать лезвие вновь. Рекомендуется надеть наушники либо вставить беруши в уши, поскольку процесс разрезания сопровождается не самым приятным «визгом» пенопласта.

- Следующий инструмент, который отлично справится с пенополистиролом, – это ножовка по дереву. Посредством ножовки мы режем плиты толщиной до 80 мм. Рекомендуется покупать инструмент с тонкими небольшими зубьями, в таком случае срез будет ровнее и точнее. Главное преимущество ножовки перед ножом – минимальный риск травмировать себя. Да и сил прикладывать при работе потребуется существенно меньше.

- Электролобзик также отлично подойдет для того, чтобы резать пенопласт в домашних условиях. Процесс продвигается максимально быстро и просто, все действия выполняются очень четко и аккуратно, вероятность нанести себе травму снижается практически до минимума. К тому же электролобзик относится к категории распространенных и востребованных инструментов, у настоящего хозяина этот инструмент просто обязан быть в распоряжении.

- Также часто используют такой инструмент, как болгарка. Если требуется максимально быстро и без крошения разрезать пенопласт, постарайтесь приобрести самые тонкие алмазные диски. Стоимость этих дисков несколько выше по сравнению с другими, однако результат на все 100 процентов оправдает вложенные средства.

Пошаговая инструкция по самостоятельному изготовлению станка и резке пенопласта

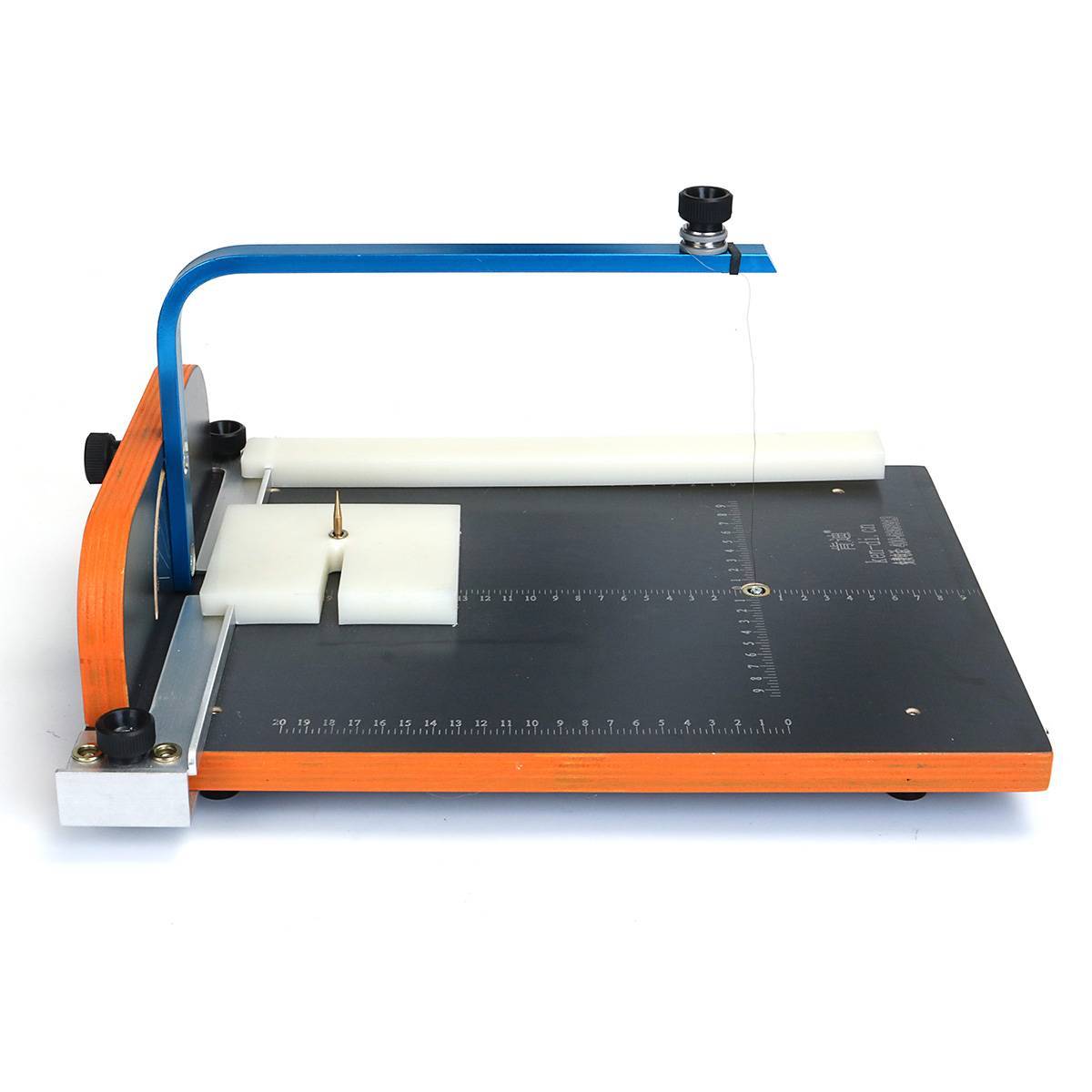

Шаг 1. Заготовка столешницы.

В качестве столешницы аппарата для резки пенопласта своими руками, можно взять любой кусок ДСП нужного размера. Поверхность, по которой будет передвигаться пенопласт, должна быть гладкой. В столешнице просверливаются отверстия для стоек. В качестве стоек удобно использовать металлические штыри с резьбой диаметром 10-12 мм. Высота стоек должна соответствовать толщине листов пенопласта плюс запас по высоте. Штырь фиксируется гайками.

Для придания конструкции устойчивости, снизу к столешнице прикрепляются бруски, которые будут так же служить для безопасного прохождения электрического провода.

Шаг 2. Подключение подающих ток проводов.

Снизу под столешницей провода подключаются к металлическим стержням-стойкам: провод наматывается на нижний конец штыря и прижимается болтом.

Второй конец проводов должен быть подключен к источнику питания в зависимости от выбранного способа. Самым лучшим соединением будет соединение через вилку, которая будет соединяться с розеткой ЛАТЕРа. Возможно соединение через самозажимные клеммы, а так же при помощи скрутки и пайки. Это зависит от выбранного источника питания.

Шаг 3. Закрепление нихромовой спирали

. Нихромовая спираль закрепляется между двумя стойками. С одного конца спирали прикрепляется пружина (их может быть и две).

Пружина нужна для того, чтобы натягивать нихромовую нить во время работы. Дело в том, что при нагреве нихромовая нить удлиняется и провисает. Нить в таком состоянии не даст качественного реза. Поэтому нить закрепляют в изначально напряженном состоянии, так чтоб пружина была слегка растянута.

Для крепления нихромовой нити на штыре используются шайбы с внутренним диаметром немного большим чем диаметр штыря. В шайбе делается небольшое отверстие для крепления самой спирали. Также делается небольшая заточка со стороны внутреннего диаметра для того, чтоб шайба могла фиксироваться на резьбе штыря.

В одну шайбу вставляют пружину с прикрепленной к ней спиралью и одевают её на первый штырь. Вторую шайбу надевают на второй штырь и в просверленное отверстие продевают нихромовую спираль. Далее её натягивают так, чтоб пружина растянулась, и фиксируют.

Шаг 4. Резка пенопласта.

Чтобы распустить лист пенопласта на два листа заданного размера, спираль выставляют на нужную высоту. Необходимое расстояние отмеряют линейкой.

Затем станок подключают к источнику питания. Нить нагревается и теперь можно резать пенопласт, плавно продвигая его вперед по столешницы.

Скорость резки зависит от температуры накаливания нити, что в свою очередь зависит от поданного напряжения и толщины самой нити. Не стоит стараться подать больше напряжение, чтобы достичь большой скорости, т.к. это может привести к быстрому перегоранию нити. Здесь опытным путем должен быть подобран баланс между напряжением, толщиной и длиной нити. Нить не должна перекаляться во время работы. При разогреве она становится красного или алого цвета. Но она не должна становиться белой – это говорит о перегреве нити и о том, что напряжение желательно снизить, иначе в таком режиме нить долго не прослужит. Конечно же, плавная регулировка легко делается, если есть в наличии ЛАТЕР. Но если его нет, то лабораторный блок питания можно сделать и из компьютерного блока питания, на видео ниже есть больше информации. После того как вы своими руками сделали этот станок для резки пенопласта, нужно убедиться, что аппарат безопасный.

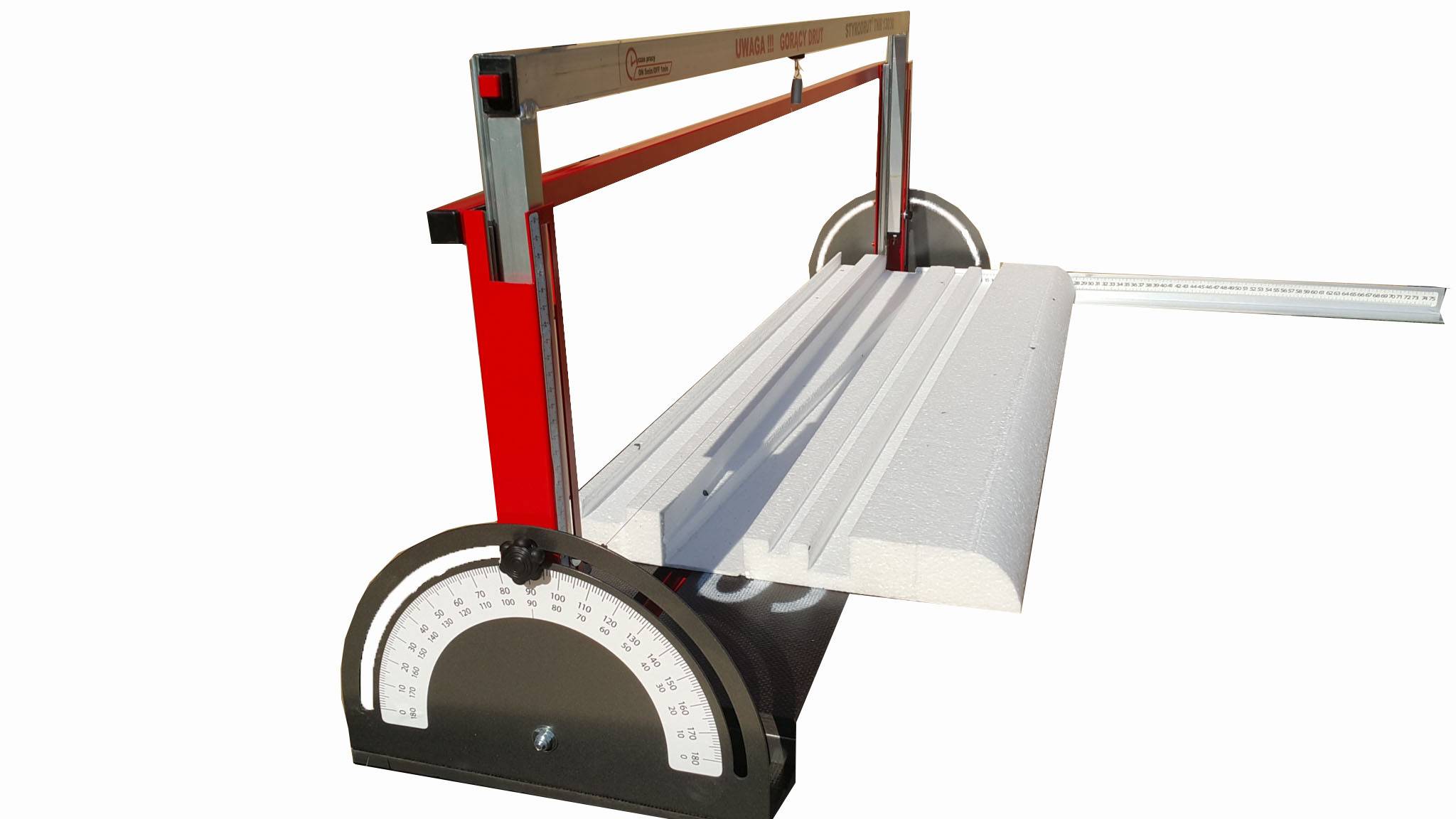

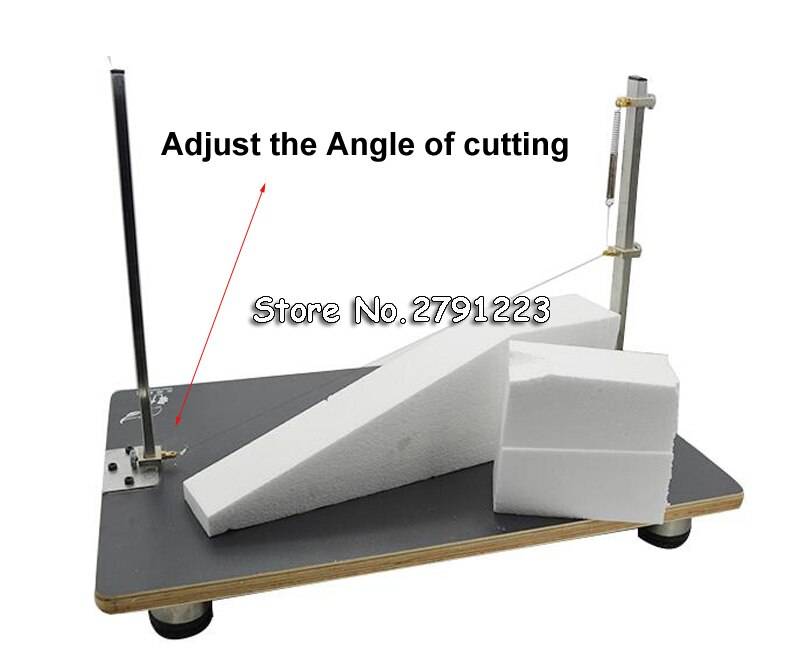

Шаг 4. Резка пенопласта под углом.

Иногда возникает необходимость разрезать пенопласт таким образом, чтоб одна сторона была выше, а другая ниже.

Для этого спираль выставляется под уклоном с нужными параметрами. Таким образом можно получить листы пенопласта различного сечения.

Полезное видео

Рекомендуем вам еще:

Пенопласт является долговечным, легким материалом, который обладает теплоизоляционным свойством. Выполнение работ с таким утеплительным материалом кажется очень простым занятием. Но все, же есть свои нюансы при работе с материалом. Так как его изготавливают в виде больших плит, то довольно часто необходимо выполнять обрезку. Обрезку можно выполнить и обычным кухонным ножом, но красиво отрезать не получится. Именно по этой причине мастера рекомендуют воспользоваться для этой цели специальной резкой для пенопласта.

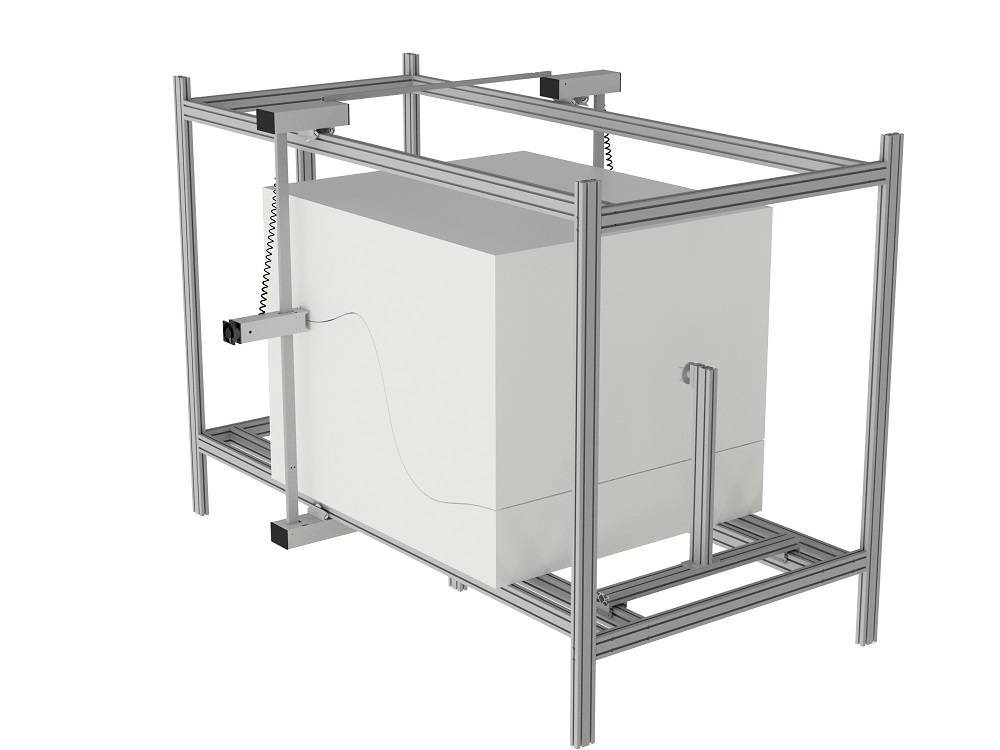

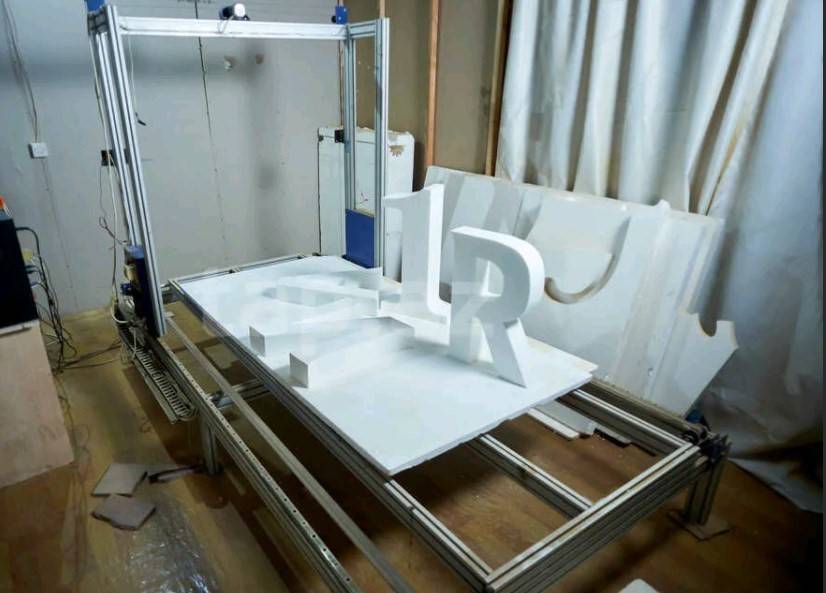

Станок фигурной резки пенопласта 2-х осевой “СФР-2D” и 3-х осевой “СФР-3D”

Фигурная резка пенопласта производится струной. На станке фигурной резки пенопласта можно изготовить всевозможные элементы наружного декора зданий, балясины, откосы, плинтуса. Широкое применение нашел станок фигурной резки в рекламе – на нем можно легко вырезать 3D модели абсолютно любых фигур, буквы для рекламных вывесок и стендов.

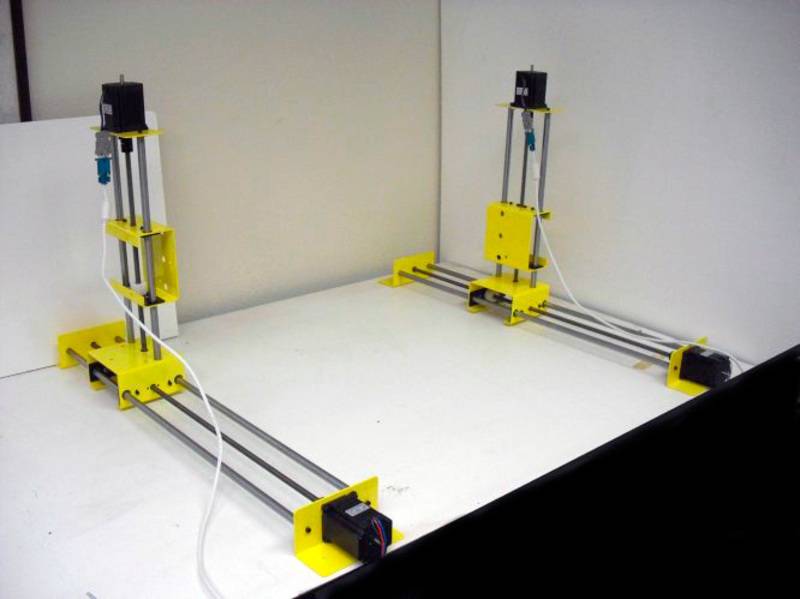

Станок фигурной резки пенопласта “СФР-2D” и “СФР-3D” представляет собой, систему координатного перемещения режущей струны по заранее заданному контуру. Станок состоит из жесткого разборного каркаса-основания на котором закреплены направляющие (ось Х), по которым перемещается устанавливаемая подвижная рама с вертикально перемещаемой режущей струной (ось Y). Координатное перемещение струны осуществляется шаговыми двигателями повышенной мощности, что позволяет производить резку одновременно до 8 струнами. Питание накала струны осуществляется тороидальным трансформатором с регулировкой накала на программном уровне. Применение трансформатора в качестве источника питания струны, создает так называемую “гальваническую развязку” что защищает от поражения электрическим током. Все управление станком производится блоком управления, к которому подключается компьютер с установленным программным обеспечением

Каркас-основание станка выполненно из стальной трубы сечением 20х40мм, каркас разборный что удобно при транспортировке, при сборке становится очень жестким что очень важно при качественной резке, жесткость обеспечивается специальными диагональными кронштейнами

Работа станка выглядит следующим образом:

В программе “COREL DRAW” создается контур детали который требуется вырезать, с соответствующим масштабом, после чего файл созданной детали загружается в программу раскроя, где задаются все нужные настройки – скорость перемещения, степень накала режущей струны и т.д., на стол устанавливают заготовку, подводят струну к точке захода и запускают программу раскроя, после чего раскрой выполняется автоматически. Примечательная особенность программы станка – в случае обрыва струны в момент раскроя, станок прервет раскрой, выключит нагрев и после замены режущей струны начент работу с места аварийной остановки, что позволит закончить задание.

Особенности станка фигурной резки:

- Специальные ролики для соприкосновения и взаимодействия с алюминиевыми направляющими станка фигурной резки пенопласта;

- Механизм установки поворотного стола с жестко зафиксированным центром обеспечивает надежный и качественный поворот вокруг оси стола;

- Станок фигурной резки пенопласта подключается к IBM PC через RS-232;

- Обработка контура реза на аппаратном уровне;

- Обратная связь со станком фигурной резки пенопласта с ограниченной функциональностью;

- Калибровка оси Z производится вручную;

- Все настройки по осям сохраняются в станке, что исключает калибровку станка у пользователя станком при начале работы (после приобретения).

- При необходимости можно принудительно откалибровать. Все станки собираются в цехе, проверяются и настраиваются;

- Полная гальваническая развязка нагрева от сети;

- Подача напряжения на струны через жесткий контакт;

- Нагрев для работы со струной (струнами) по резке погонажных изделий и 3D;

- Установка до 2 струн одновременно (стабильная работа с гарантированным качеством реза, при смене трансформатора можно ставить до 8 струн);

- Применение мощных промышленных импульсных источников питания для двигателей;

- Станок фигурной резки не укомплектовывается датчиками положения.

Технические характеристики станков

Наименование параметра | Значение |

Потребляемая мощность, кВт/час | < 0,8 |

Питающее напряжение и частота сети, В, Гц | 220 / 50 |

Рабочее поле в режиме 2D (Д х Ш х В), мм | 2400х1300х1250 |

Рабочее поле в режиме 3D (Диаметр х Высота), мм | 1300х1250 |

Скорость перемещения по осям X и Y в режиме холостого хода, м/мин | 0-3 |

Скорость перемещения по осям X и Y в режиме рабочего хода, м/мин | 0-3 |

Точность перемещения по осям X и Y в полношаговом режиме, мм | 0,122 |

Точность перемещения по осям X и Y в микрошаговом режиме, мм | 0,007625 |

Погрешность при перемещении на суммарное растояние 10 метров, мм | 2 |

Длина режущей нити, мм | 2500 |

Кол-во режущих нитей, шт | 2-8* |

Регулировка мощности нагрева струны ,% | 0-100 |

Габариты станка (маx) (ДхШхВ), мм | 2750х2000х2300 |

Масса станка, кг | < 140 |

Расчет параметров источника электропитания для нагрева проволоки

Надо отметить, что для разогрева нихромовой проволоки станка для резки пенопласта подойдет источник электропитания как переменного тока, так и постоянного.

С учетом того, что на сантиметре длины проволоки нужно выделять мощность не более 2,5 ватта и длине проволоки 50 см, можно рассчитать мощность источника электропитания. Для этого нужно умножить величину выделяемой мощности на длину проволоки. В результате получается, что для разогрева проволоки станка для резки пенопласт понадобится источник электропитания мощность 125 Вт.

Теперь необходимо определить величину напряжения источника электропитания. Для этого нужно знать сопротивление нихромовой проволоки.

Сопротивление проволоки можно рассчитать по удельному сопротивлению (сопротивлению одного метра проволоки). Удельное сопротивление проволоки из нихрома марки Х20Н80 приведено в таблице. Для других марок нихрома значения отличаются незначительно.

| Зависимость погонного сопротивления (одного метра) проволоки из нихрома Х20Н80 от величины его диаметра | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр нихромового провода, мм | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,5 | 2,0 | 2,2 | 2,5 | 3,0 | 3,5 | 4,0 |

| Погонное сопротивление, Ом/м | 137,00 | 34,60 | 15,71 | 8,75 | 5,60 | 3,93 | 2,89 | 2,20 | 1,70 | 1,40 | 1,16 | 0,97 | 0,83 | 0,62 | 0,35 | 0,31 | 0,22 | 0,16 | 0,11 | 0,087 |

Как видно из таблицы, для проволоки диаметром 0,8 мм удельное сопротивление составляет 2,2 Ом, следовательно, нихромовая проволока длинной 50 см, которая была выбрана для станка резки пенопласта, будет иметь сопротивление 1,1 Ом. Если выбрать проволоку диаметром 0,5 мм, то сопротивление отрезка проволоки длиной 50 см составит 2,8 Ом.

Воспользовавшись преобразованными формулами законов Ома и Джоуля – Ленца, получим формулу для расчета величины питающего напряжения для станка резки пенопласта. Величина питающего напряжения будет равна корню из произведения величины потребляемой мощности и сопротивления проволоки. Для упрощения расчета предлагаю онлайн калькулятор. Он выполняет расчет исходя из того, что на сантиметр длины проволоки необходима мощность 2,5 Вт. Для того, чтобы узнать какой нужен источник питания достаточно ввести в соответствующие поля длину нихоромовой проволоки и ее сопротивление, выбранное из таблицы.

| Калькулятор для расчета U и I для разогрева нихромовой нити | |

|---|---|

| Длина нити накала, cм: | |

| Сопротивление 1 метра длины нити, Ом: | |

В результате расчетов определено, что для нагрева нихромовой проволоки изготовленного станка необходим источник питания переменного или постоянного тока, выдающий напряжение 11,7 В, и обеспечивающий ток нагрузки 10,7 А, мощностью 125 Вт.

При уменьшении или увеличении длины проволоки, напряжение источника питания необходимо будет пропорционально уменьшить или увеличить соответственно. При этом величина тока не изменится.

Выполненный расчет является оценочным, так как не учтено переходное сопротивление в точках соединения проводов и сопротивление токоподводящих проводников. Поэтому оптимальный режим нагрева проволоки в конечном итоге приходится устанавливать непосредственно при резке пенопласта на приспособлении.

Приспособления для резки пенопласта своими руками

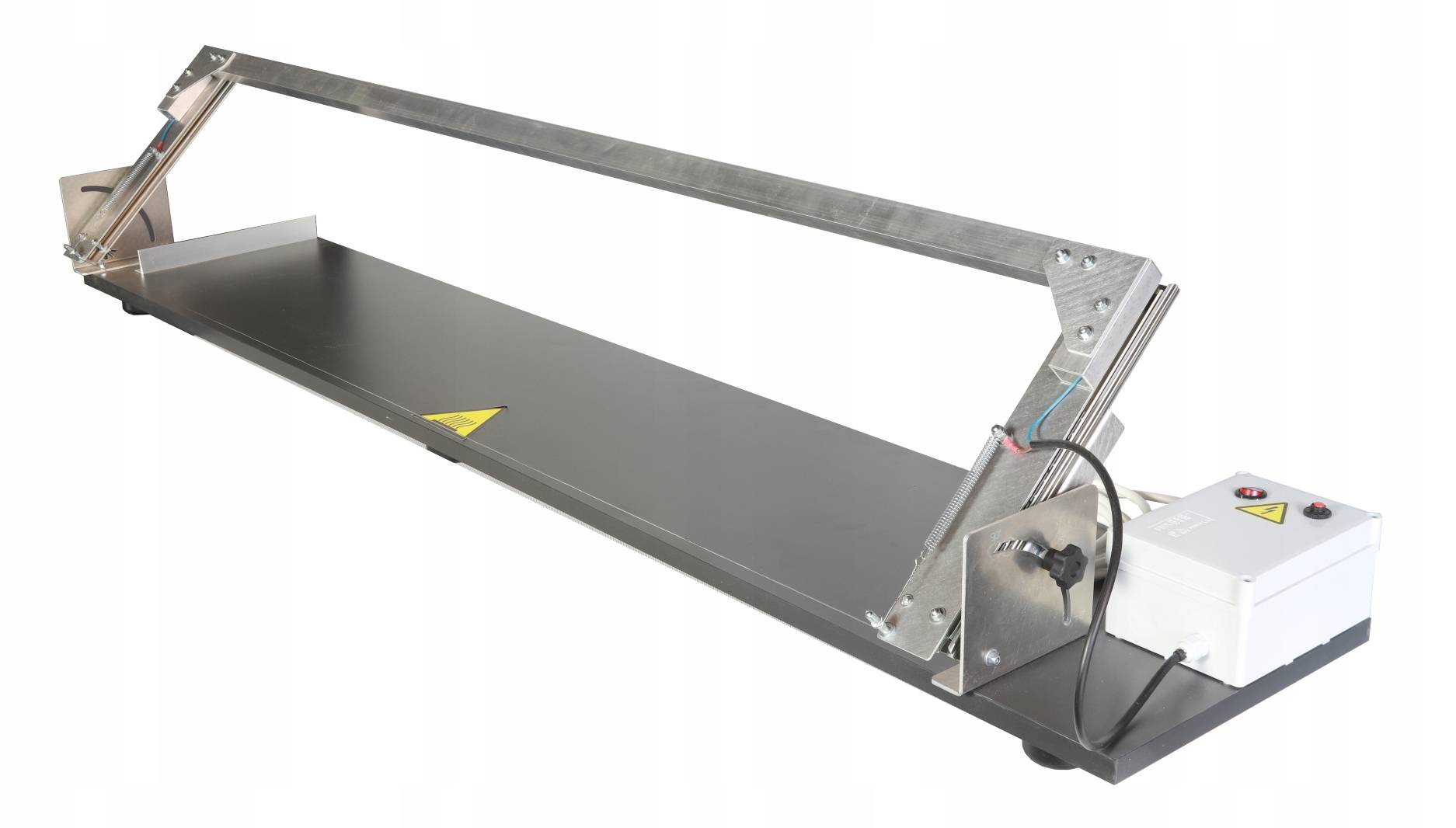

Для линейного раскроя отлично подходит гильотина. Только воздействие будет не механическим, иначе образуется много мусора. Используем проверенную технологию – резка пенопласта натяжной разогретой струной.

Требуемые материалы

- Нихромовая (вольфрамовая) нить

- Источник питания, желательно регулируемый

- Любые конструкционные материалы: брус, металлический профиль, труба, для изготовления натяжной рамки

- Мебельные направляющие для ящиков.

На столе, верстаке, или иной ровной поверхности, устанавливаем вертикальные стойки для крепления гильотины. С помощью мебельных направляющих, закрепляем рамку резака таким образом, чтобы она двигалась без перекосов. Обе стороны должны перемещаться синхронно. Самая ответственная часть резака – проволочный механизм. Первый вопрос: где взять материал. Нихром можно приобрести в магазинах, торгующих радиодеталями. Но поскольку мы стремимся к условно бесплатной конструкции – поищем альтернативу.

Самая ответственная часть резака – проволочный механизм. Первый вопрос: где взять материал. Нихром можно приобрести в магазинах, торгующих радиодеталями. Но поскольку мы стремимся к условно бесплатной конструкции – поищем альтернативу.

- Старый паяльник. Модели производства СССР, рассчитанные на 36-40 вольт, можно найти в любой домашней мастерской. Обмотка нагревателя – отличный донор для нихромовой гильотины. Правда, длина проволоки не более метра.

- Утюг с классическим спиральным нагревателем. Проволока более толстая, подойдет для линейного раскроя. Фигурная резка допустима, при невысоких требованиях к точности.

- Спиральные нагреватели от фена, или тепловентилятора. Принцип тот же, для точного раскроя не подходят.

Обратите внимание

Совет: При распрямлении спирали, не следует тянуть проволоку вдоль пружины. Могут появиться петли, и нить лопнет

Лучше разматывать витки как с катушки ниток. Можно надеть спираль на гвоздь или карандаш, и тянуть проволоку поперек витков.

Принцип работы рамки изображен на схеме

Проволочный резак должен быть электрически изолирован от рамки. Поэтому она может быть сделана из металла

Важно обеспечить постоянное натяжение проволоки. При нагреве нихром расширяется, прибавляя в длине до 3%

Это приводит к провисанию струны.

Поэтому натяжение обеспечивается грузом или пружиной. Ее необходимо подобрать тщательно. Излишнее усилие может порвать проволоку при сильном нагреве.

Температура обеспечивается силой протекающего тока. Напряжение не имеет значения, поэтому оно должно быть по возможности низким, для безопасности оператора. Оптимальная величина: 12-36 вольт. Слишком малое значение приведет к увеличению силы тока для достижения той же мощности, поскольку у нихрома высокое сопротивление. Произойдет падение напряжения.

Схему питания надо сделать регулируемой. Оптимальный вариант – ЛАТР. Регулировка выходного напряжения плавная, трансформатор выдерживает большую нагрузку.

Перед чистовой работой следует потренироваться на ненужных кусках материала. Резка пенопласта своими руками с помощью нихрома, сродни игре на музыкальных инструментах. Требуется настройка характеристик питания, и надо прочувствовать оптимальную скорость. Полезно выполнить разметку на регуляторе напряжения.

Еще один способ питания – автомобильный аккумулятор. Потребуется переменный резистор высокой мощности, для настройки температуры. Преимущества очевидны – можно работать в условиях отсутствия энергоснабжения.

Такой станок для резки пенопласта позволяет выполнять поперечный раскрой, или снимать слой любой толщины вдоль листа. Плотность материала не имеет значения, все регулируется температурой нити и скоростью движения.

Однако для получения более сложных форм, потребуется устройство для резки пенопласта с вертикально расположенной струной. Его также можно изготовить своими руками.

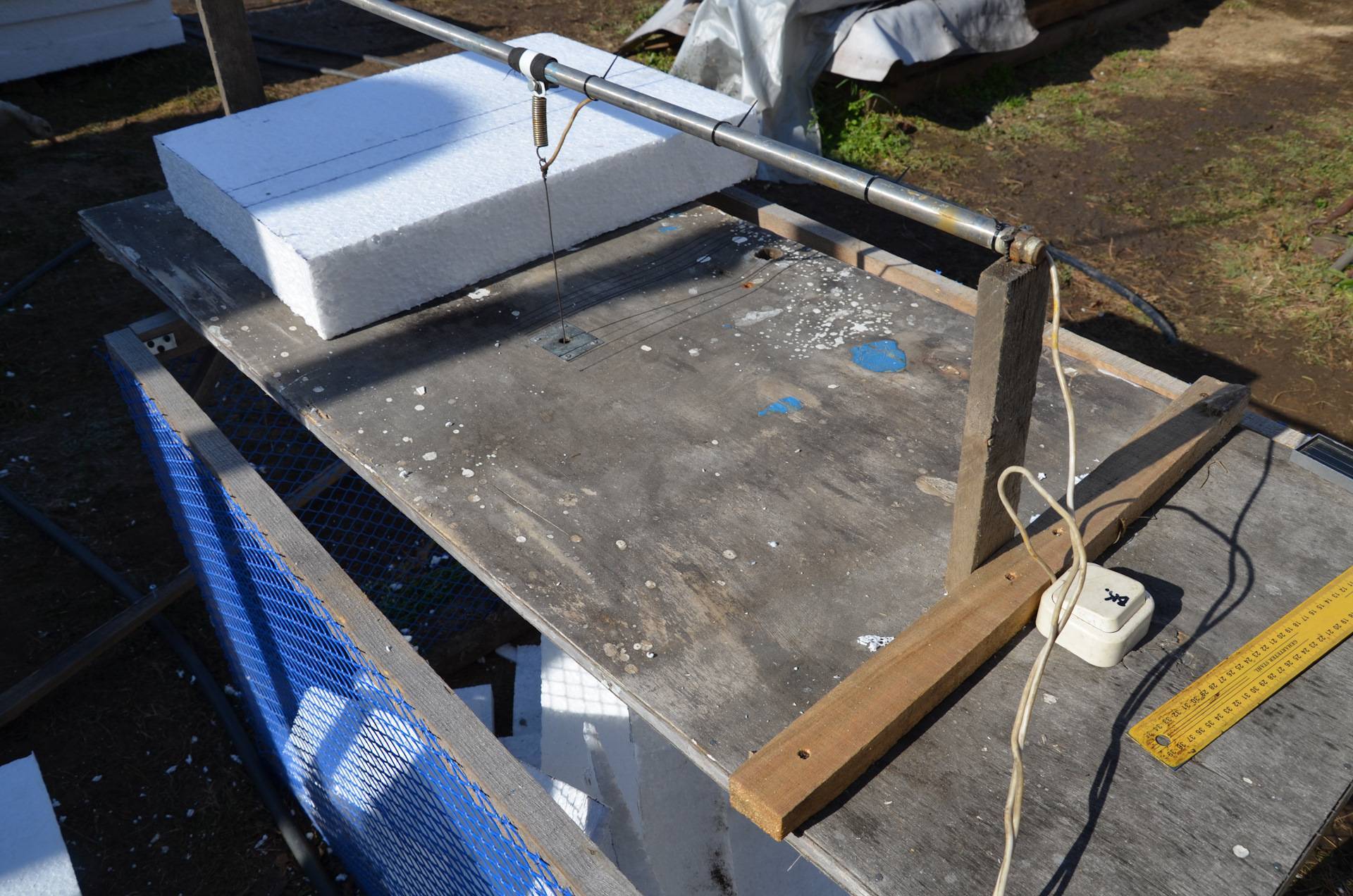

Конструкция станка

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм2. провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм2. Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм2, соединенных параллельно.

После снятия изоляции с концов проводов на длину около 20 мм, медные проводники навиваются на струну нихромовой проволочки в месте ее крепления к пружине. Затем, удерживая нихромовую проволочку за петлю плоскогубцами, сделанная обвивка медного провода овивается свободным концом нихромовой в противоположную сторону.

Такой способ соединения токоподводящего медного провода с нихромовым проводом обеспечит большую площадь их контакта и исключит сильный нагрев в месте соединения при работе станка для резки пенопласта. Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Для возможности регулировки толщины резки пенопласта на приспособлении, отвод токоподводящих проводников сделан с петлей. Чтобы провода не мешали при работе, они пропущены через отверстия в основании и закреплены на обратной его стороне скобками. По углам основания прибиты такие же скобки в качестве ножек.

Токоподводящие провода резака, чтобы не запутывались, свиты между собой. На концах проводов для подключения к источнику питания, запаяны накидные клеммы.

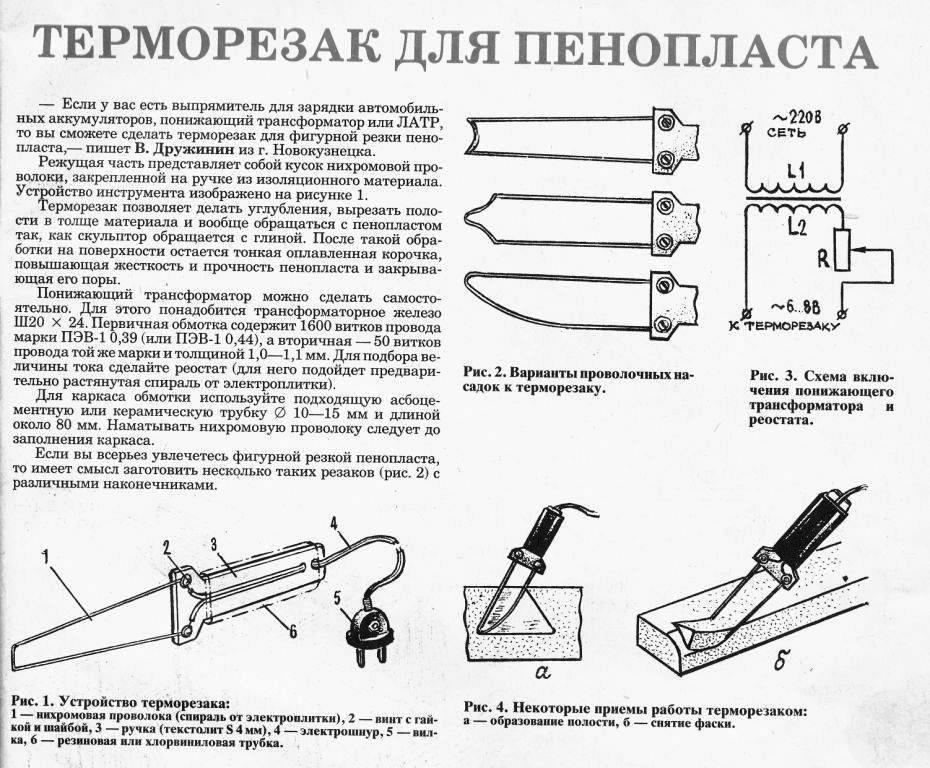

Самодельный станок для фигурной обработки

схема самодельного станка

Чертежи для изготовления станка своими руками не понадобятся, настолько это простое устройство. На таком станке можно выполнять небольшие детали для рыбной ловли или домашнего хозяйства.

- Подбираем подходящий стол, покрытый электрическим и термоизолятором (например, полиамидной пленкой).

- В центрах длинных сторон стола крепим по одному изолятору из стекла или керамики. Потом между изоляторами будет протянута нить накала.

- Подбираем подходящую леску. Можно использовать нихромовую нить из старого утюга, паяльника или электроплиты. Спираль следует выпрямить в ровную нить. Толщина лески не должна превышать 0,5 мм.

- Чтобы нить не перегорела, ее подключаем к сети через понижающий трансформатор или реостат.

- К катушке на изоляторе своими руками подсоединяется леска, к ней монтажный электрокабель, который пойдет далее в сеть. Следует обеспечить максимальный контакт между леской и кабелем.

- Под столом леску протягивают ко второму изолятору, пропускают через него. Конец лески свободно свисает с изолятора, к нему прикручивается грузик. Вес грузика регулирует натяжение нагретой лески во время работы, подбирать его нужно методом проб. Таким образом, делаем скользящее крепление, обеспечивающее лучшую чистоту резки.

- Возле второй изоляционной катушки к леске крепится еще один электрокабель, направленный на реостат (клемму ползунка).

Производительность станка, сделанного своими руками, будет зависеть от температуры нагрева лески, то есть ее толщины и напряжения тока. Не рекомендуется подавать высокое напряжение, чтобы ускорить процесс. Потому что нить перегорит быстрее. Необходимо следить за состоянием нити, она должна нагреваться до ярко-красного цвета, но не белого. Белый цвет указывает на перекаливание. То есть напряжение тока нужно уменьшить и сделать его приемлемым для работы.

Какой материал выбрать для резки

Прежде, чем начать работать с материалом, нам нужно узнать, какой бывает пенопласт, какой его вид лучше всего использовать для резки в домашних условиях.

Полистирольный беспрессованный

Это самый обычный и привычный каждому пенопласт, который знаком нам по упаковкам от техники. Материал представляет собой множество небольших белых шариков, которые плотно скреплены между собой, но могут рассоединиться от механического воздействия. Именно он очень широко распространён и чаще всего используется при изготовлении изделий в домашних условиях.

Полистирольный прессованный

Это подобный вид пенопласта, который просто дополнительно прессуется. Из-за этого он имеет гораздо более плотную структуру, его сложнее раскрошить, но и стоит такой материал гораздо дороже, чем его не прессованный аналог. Из-за высокой цены полистирольный прессованный пенопласт не получил большого распространения, но для некоторых изделий его однозначно можно использовать, так как его структура достаточно гладкая.

Полистирольный прессованный пенопласт

Поливинилхлоридный пенопласт

Самый редкий и неиспользуемый вид этого материала, который обладает одним интересным свойством – способность самостоятельно затухать при возгорании. Он не выделяет опасных веществ, но если все-таки загорается, то дым от него очень опасен и может угрожать здоровью.