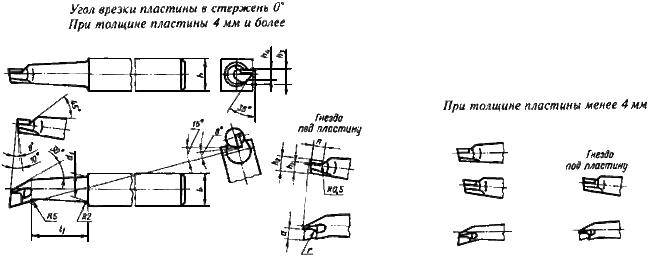

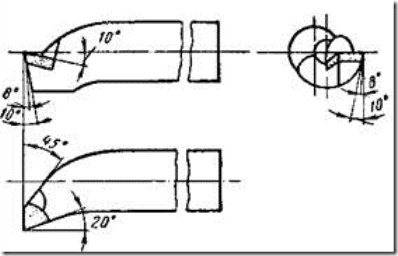

Конструктивные особенности и геометрия расточных резцов

Изображение №1: конструктивные особенности и геометрия расточных резцов

При изготовлении токарных расточных резцов производители учитывают три главных геометрических параметра инструментов.

- Главный передний угол. Формируется между передней поверхностью резца и плоскостью, располагающейся под прямым углом ко поверхности резания. Размер главного переднего угла влияет на величину деформации снимаемых слоев.

- Угол заострения. Образуется между передней и задней поверхностями головки. С увеличением размеров этого угла повышается износостойкость.

- Главный задний угол. Замеряется между плоскостью резания и задней поверхностью резца. При его увеличении повышается чистота обработки заготовок.

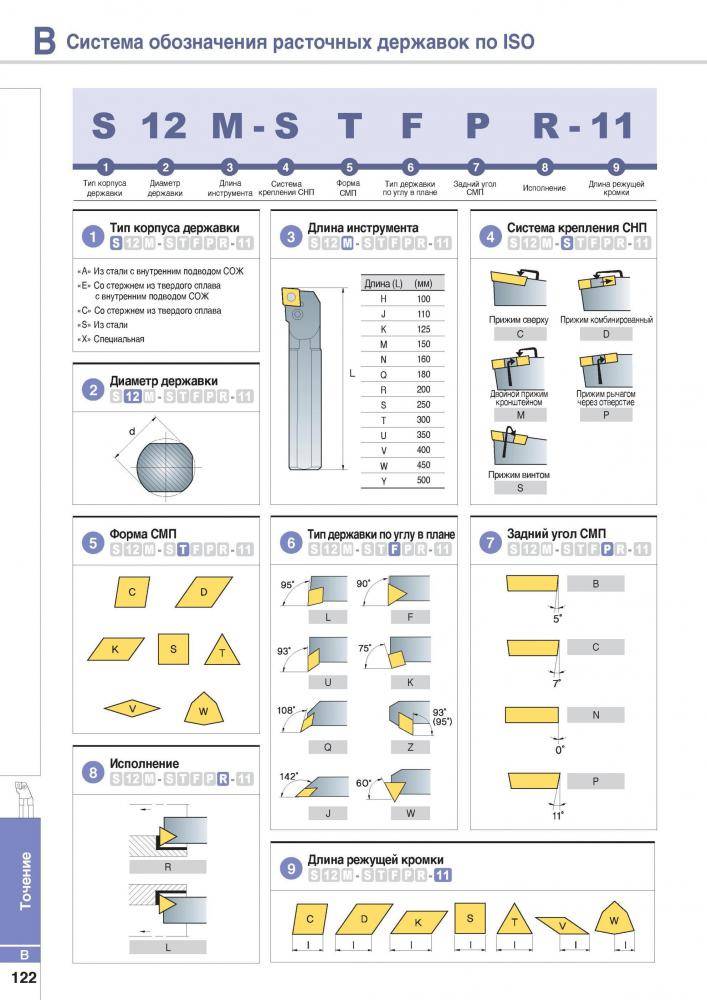

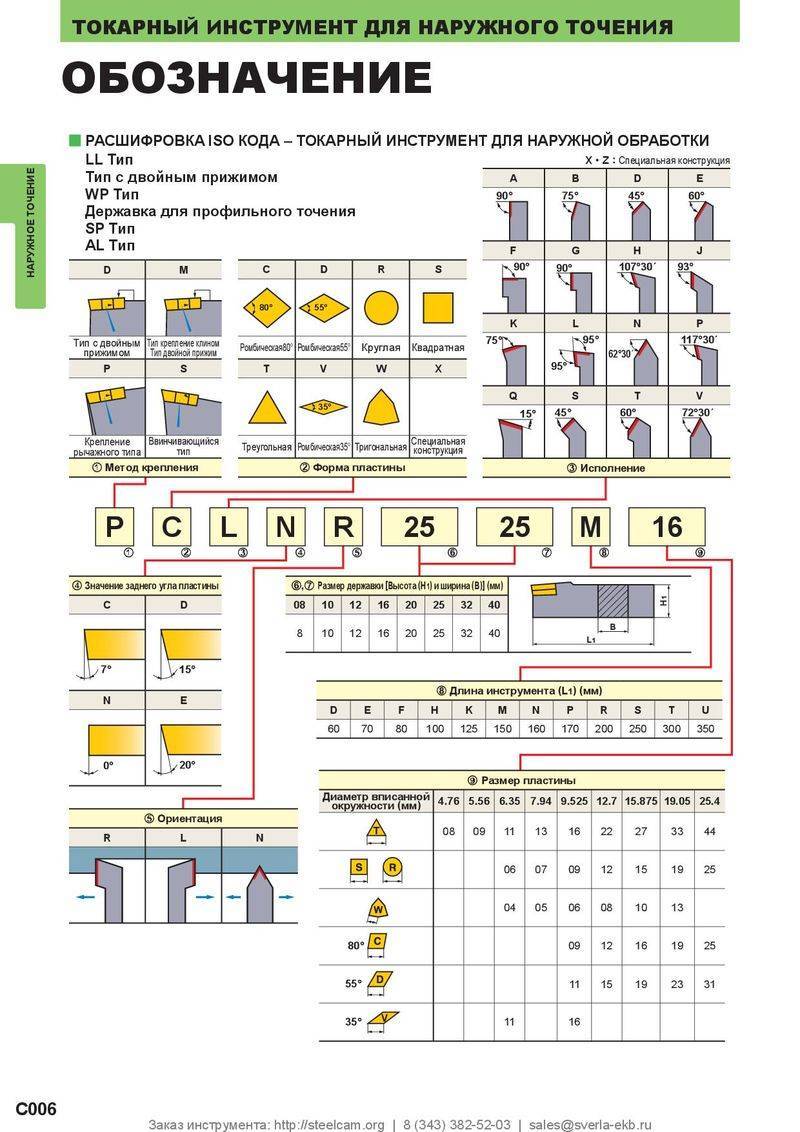

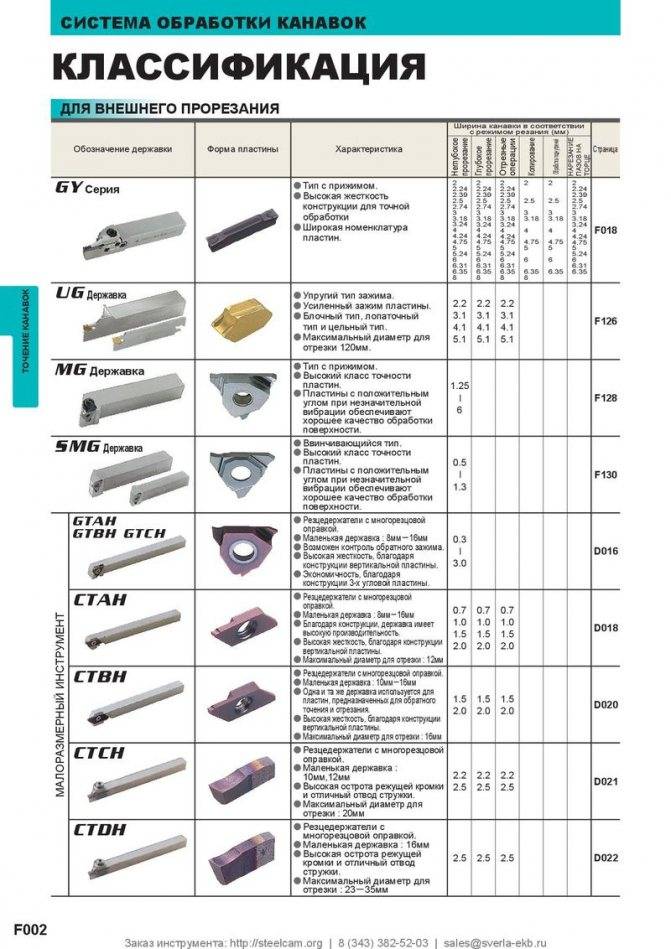

Механическое крепление пластин / Insert clamping system

Способы крепления пластин к резцам токарным Описание различных конструкций сборного режущего инструмента с пластинами без задних и с задними углами

Способы крепления пластин к резцам токарным Описание различных конструкций сборного режущего инструмента с пластинами без задних и с задними углами _ для металлооработки на станках Крепление пластин прижимом повышенной жёсткости Walter Turn (D) Первый выбор при обработке хрупких материалов _ например, чугуна — Подходит для тяжёлой черновой обработки, например, для обработки серого чугуна — Первый выбор при прерывистом резании благодаря надёжному креплению пластины — Один ключ для режущей и опорной пластины — Изготавливаются усиленные прихваты с твердосплавным башмаком для увеличения срока службы прихвата Державки Walter Turn с прижимом повышенной жёсткости с направленной подачей СОЖ (D. . . -P) — Подвод СОЖ непосредственно в зону резания через прижим и по задней поверхности пластины — Повышение стойкости на 30-150 % благодаря оптимальному охлаждению — Первый выбор при обработке нержавеющих материалов (ISO M) и жаропрочных сплавов (ISO S) — Гибкое подключение СОЖ: Державка с переходником для подвода СОЖ/адапте-ром (A2120-P/A2121-P) или с набором шлангов для СОЖ с резьбой G1/8” (K601) — Возможность использования при давлении СОЖ в диапазоне 10-150 бар — Оптимальное стружколомание, особенно при давлении свыше 40 бар Крепление пластин рычагом Walter Turn (P) — Универсальная система с простой заменой пластин — Первый выбор для односторонних пластин без задних углов, например, SNMM, для тяжёлой черновой обработки — Беспрепятственная эвакуация стружки из отверстия, альтернатива креплению прижимом повышенной жёсткости Крепление пластин клин-прихватом Walter Turn (M) — Для треугольных пластин без задних углов — Профильная обработка с применением пластин TNMG, максимальный угол врезания 22° — Часто применяется при продольном точении с поднутрением Крепление керамических пластин прижимом повышенной жёсткости Walter Turn (C) — Специальная система для керамических пластин без отверстия — Крепление прижимом повышенной жёсткости с твердосплавным башмаком для увеличения износостойкости — Первый выбор при обработке жаропрочных сплавов и чугуна с керамическими пластинами Токарные державки для пластин с задними углами Крепление пластин винтом Walter Turn (S) — Для пластин с задними углами 5° и 7° — Первый выбор для работы с малыми усилиями резания или для обработки тонких заготовок — Минимум сборочных деталей — Закрепление винтом Torx Plus для передачи повышенных моментов затяжки — Один ключ для режущей и опорной пластины Крепление пластин рычагом Walter Turn (P) — Для пластин с задними углами формы V/R 5° и 7° — Высокая точность обработки детали благодаря большому предварительному натяжению с помощью рычага у пластин V — Без риска ослабления винта в процессе обработки из-за перекручивания круглых пластин A 78 Токарные инструменты Walter Turn для наружной обработки Walter Токарная обработка ISO Описание инструментов Walter Turn/Walter Capto для наружной обработки Токарные державки для пластин без задних углов сш гтп

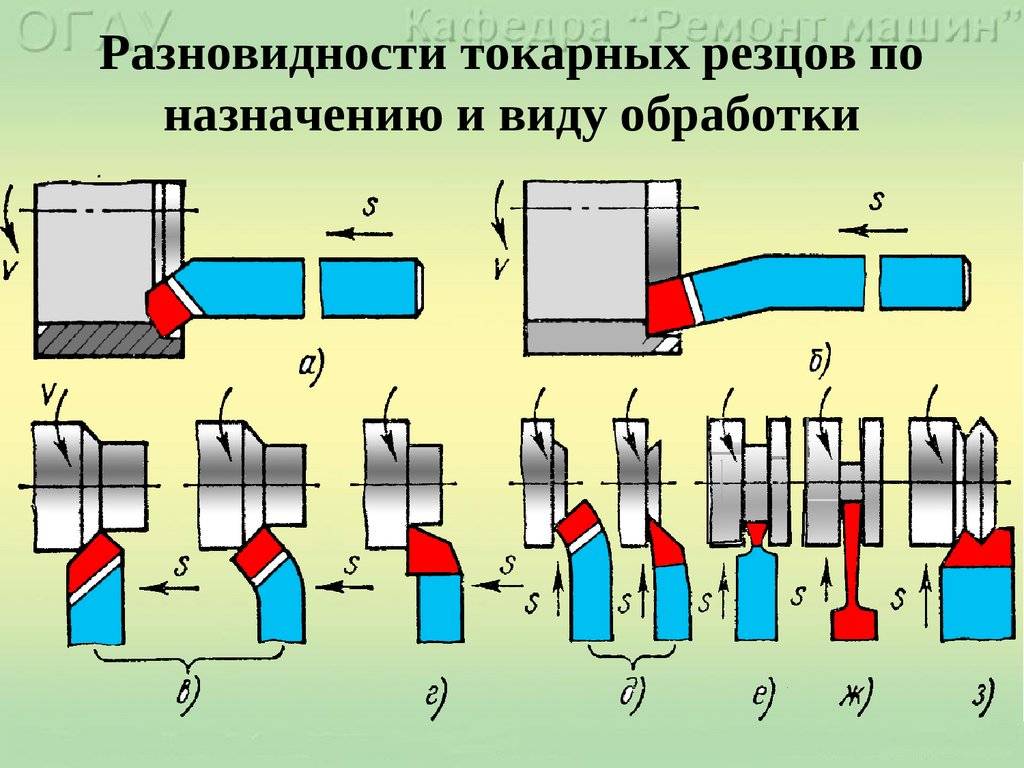

Разновидности резцов

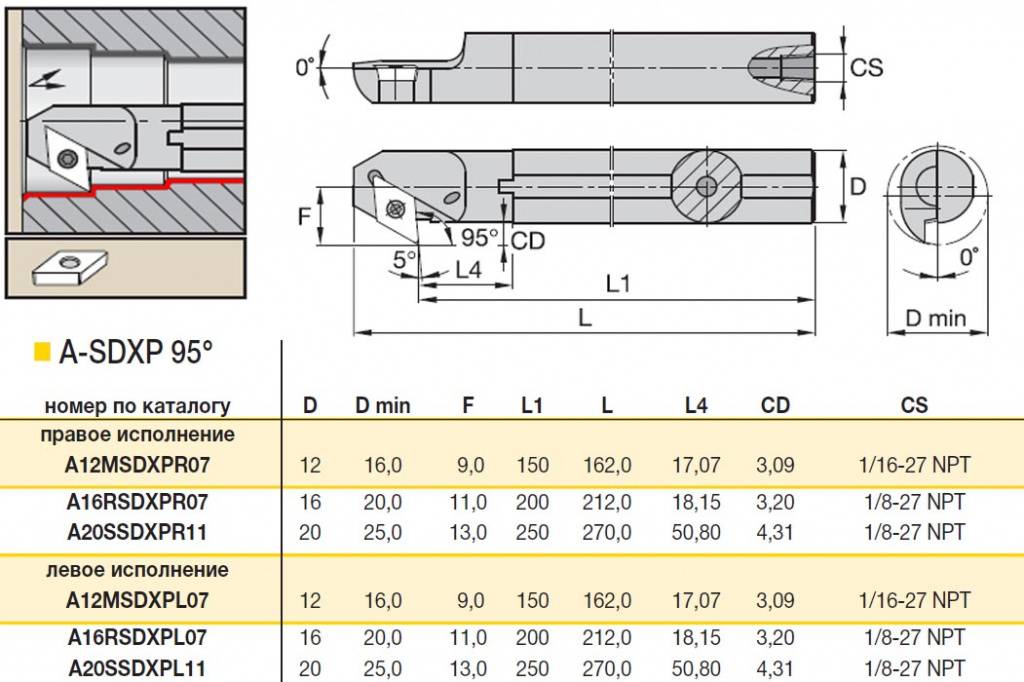

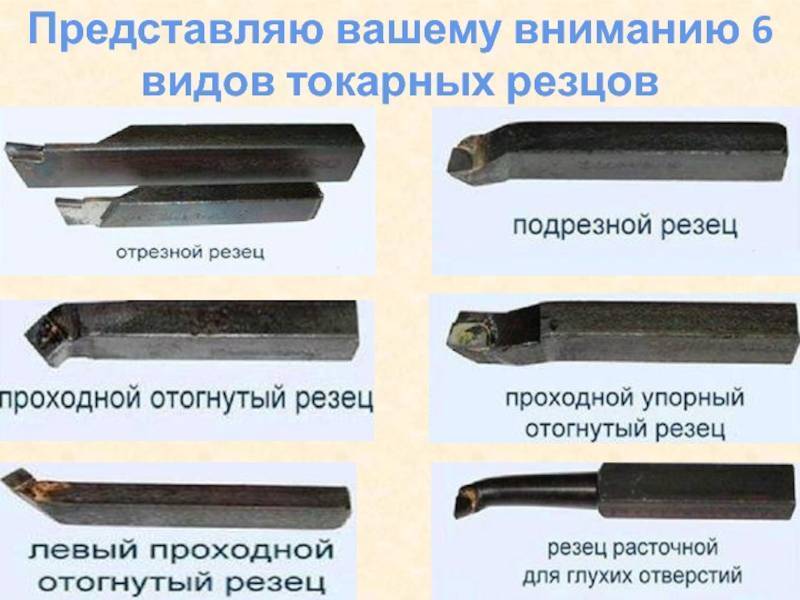

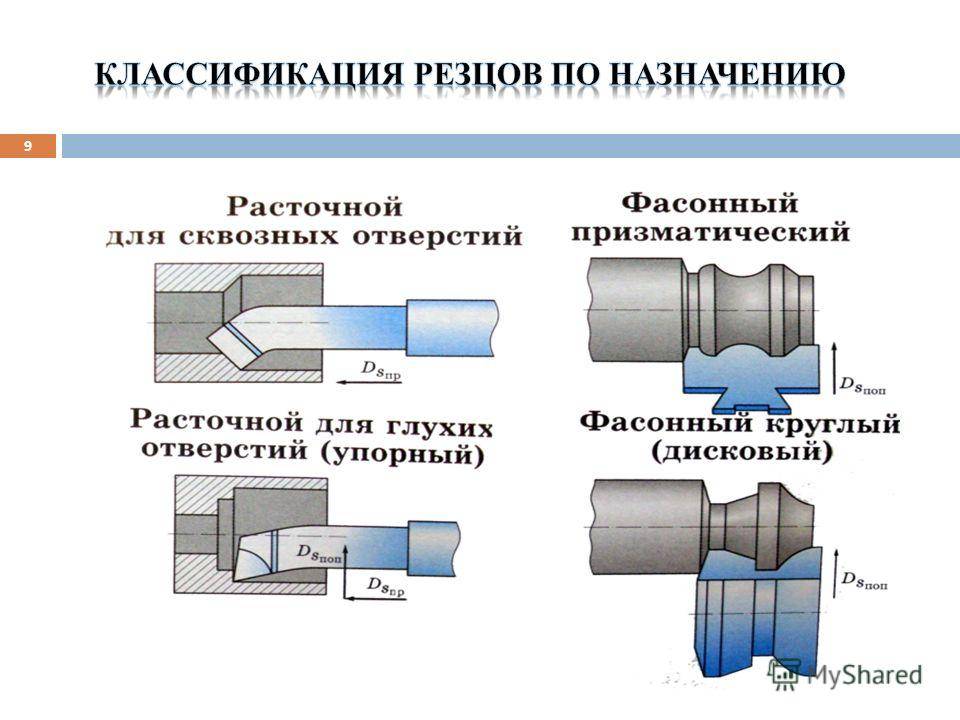

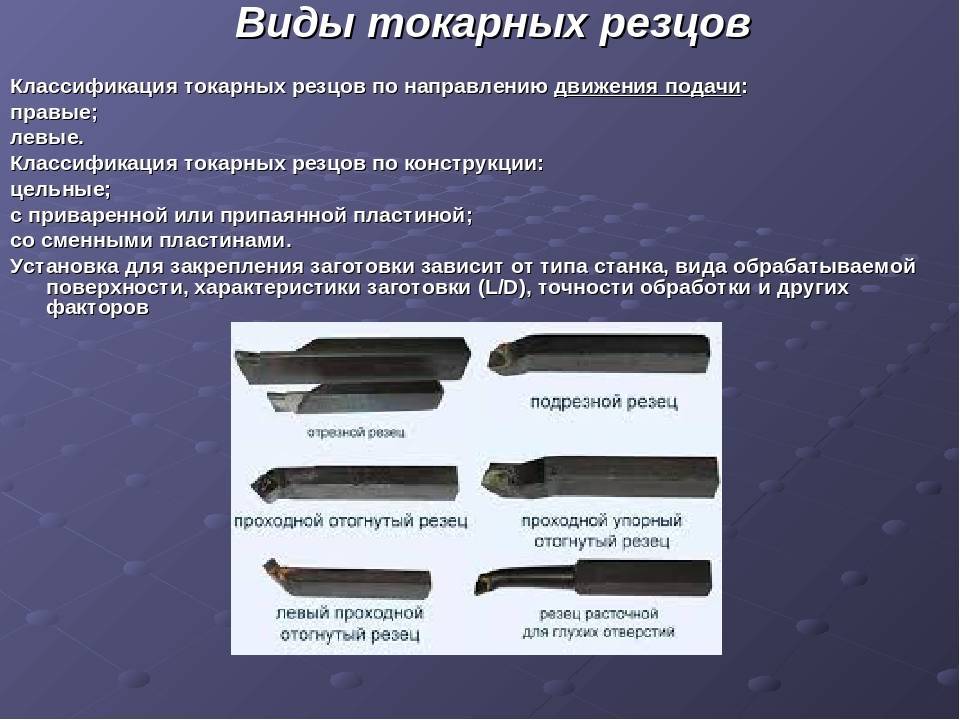

Расточные резцы разбиты на несколько подгрупп, в зависимости от основных параметров. Подача на станке может иметь несколько направлений. Учитывая этот факт, резцы могут быть: левыми; правыми.

Для каждого вида отверстия подбирается нужная конструкция оснастки. От этого зависит точность обработки и время операции. В зависимости от своей конструкции инструмент подразделяется на несколько видов:

- Прямые. Ось державки совпадает с линией режущей головки. Иногда выдерживается параллельность осей.

- Отогнутые. У инструмента ось головки может отклоняться в определённую сторону от оси державки.

- Изогнутые. Державка отличается изогнутой осью.

- Оттянутые. Державка шире головки инструмента.

Надо сказать, что иногда таких форм недостаточно. Особенно когда деталь отличается сложной формой. Специально для подобных случаев конструкторами разрабатываются уникальные виды расточного инструмента.

Форма державки подразделяет резцы на несколько видов:

- Круглые.

- Прямоугольные.

- Квадратные.

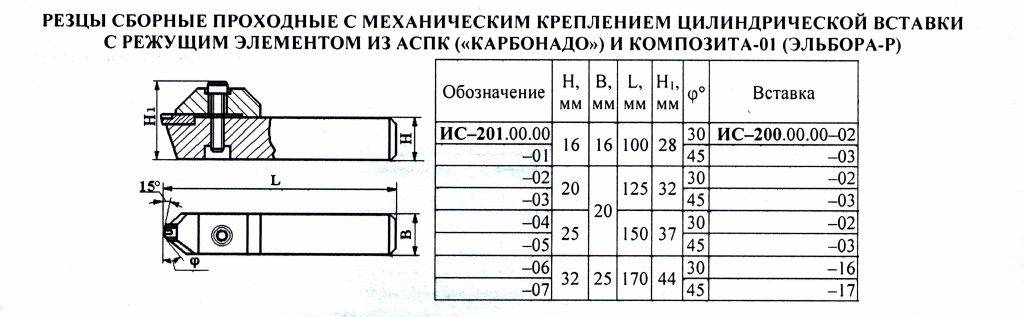

На классификацию инструмента влияет также метод изготовления. Оснастка подразделяется на группы:

- Цельные. Инструмент сделан из однородного материала.

- Составные. Для изготовления режущей части используется твердосплавная пластина. Она может закрепляться на державке обычным болтом или припаиваться.

https://youtube.com/watch?v=j3Jgyxaeoj8

https://youtube.com/watch?v=4pFf65ZhVIA

ПРЕИМУЩЕСТВА И ОСОБЕННОСТИ ПРИМЕНЕНИЯ

Твердосплавные пластины пользуются популярностью благодаря следующему перечню преимуществ:

- могут использоваться для обработки разнообразных металлических деталей, имеющих различную толщину;

- при повреждении режущей кромки требуется замена только самой насадки;

- процесс замены пластины производится в гораздо короткие сроки в сравнении со сменой резца;

- набор твердосплавных насадок дает возможность не держать запас новых резцов;

- высокие эксплуатационные свойства пластин дают возможность обрабатывать даже прочные металлические сплавы при температуре до 1150 градусов;

- не требуют постоянной заточки;

- насадки обладают унифицированными размерами и формой, что позволяет их широко использовать на автоматизированных производственных линиях и станках с ЧПУ;

- нанесение специальной маркировки дает возможность получить всю необходимую информацию о характеристиках изделий: сроке службы, эксплуатационных параметрах, составе, предприятии-производителе.

В процессе эксплуатации требуется внимательно следить за состоянием режущей кромки и при необходимости поворачивать пластину другой стороной.

В зависимости от типа используемого инструмента твердосплавные пластины делятся на следующие виды изделий:

- пластины для резцов – могут иметь разнообразную форму с различным радиусом. Предназначены для использования как на определенном производственном этапе, так и в течение всего рабочего цикла;

- пластины для фрез – такие изделия имеют различные правильные геометрические формы. Используются на крупных автоматизированных производственных линиях.

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других категорий.

Основные понятия, касающиеся работы токарного резца, и его главные углы (нажмите, чтобы увеличить)

Различаются резцы и по направлению, в котором совершается подающее движение. Так, бывают:

- токарные инструменты левого типа — в процессе обработки они подаются слева направо. Если положить сверху на такой резец левую руку, то его режущая кромка будет располагаться со стороны отогнутого большого пальца;

- правые резцы — тип инструмента, получившего наибольшее распространение, подача которого осуществляется справа налево. Для идентификации такого резца, на него необходимо положить правую руку — его режущая кромка будет располагаться, соответственно, со стороны отогнутого большого пальца.

Отличие левых и правых резцов

В зависимости от того, какие работы выполняются на токарном оборудовании, резцы подразделяются на следующие типы:

- для выполнения чистовых работ по металлу;

- для черновых работ, которые также называются обдирочными;

- для получистовых работ;

- для выполнения тонких технологических операций.

Особенности процесса

Спецификой растачивания, особенно малых диаметров, является затрудненное стружкоотведение. Работа ведется в закрытой зоне, стружка накапливается, сбивается, вследствие этого затрудняется процесс резания, ухудшается теплоотвод и может повреждаться обработанная поверхность. Для решения этой проблемы применяется смазочно-охлаждающая жидкость (СОЖ). Она отводит тепло и вымывает стружку в специальные стружколомающие канавки на передней поверхности режущей части резца

Это важно в данном случае. Указанная канавка представляет собой лунку с закругленным дном. В результате применения элементов стружкодробления удается избежать образования сливной стружки, которая сплетается в «бороды» и блокирует работу инструмента, вследствие чего резец расточной может выйти из строя

В результате применения элементов стружкодробления удается избежать образования сливной стружки, которая сплетается в «бороды» и блокирует работу инструмента, вследствие чего резец расточной может выйти из строя.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Классификация резцов для токарной обработки включает в себя также прорезные, фасонные и некоторые другие типы. Понять принцип работы таких инструментов можно, ознакомившись с таблицей в начале статьи.

Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

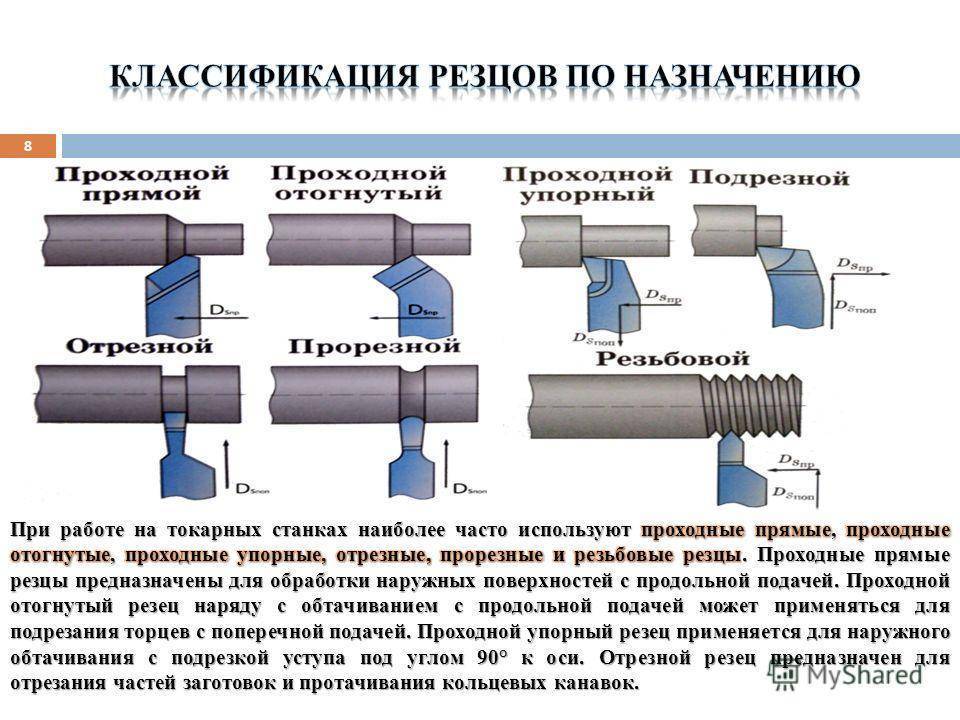

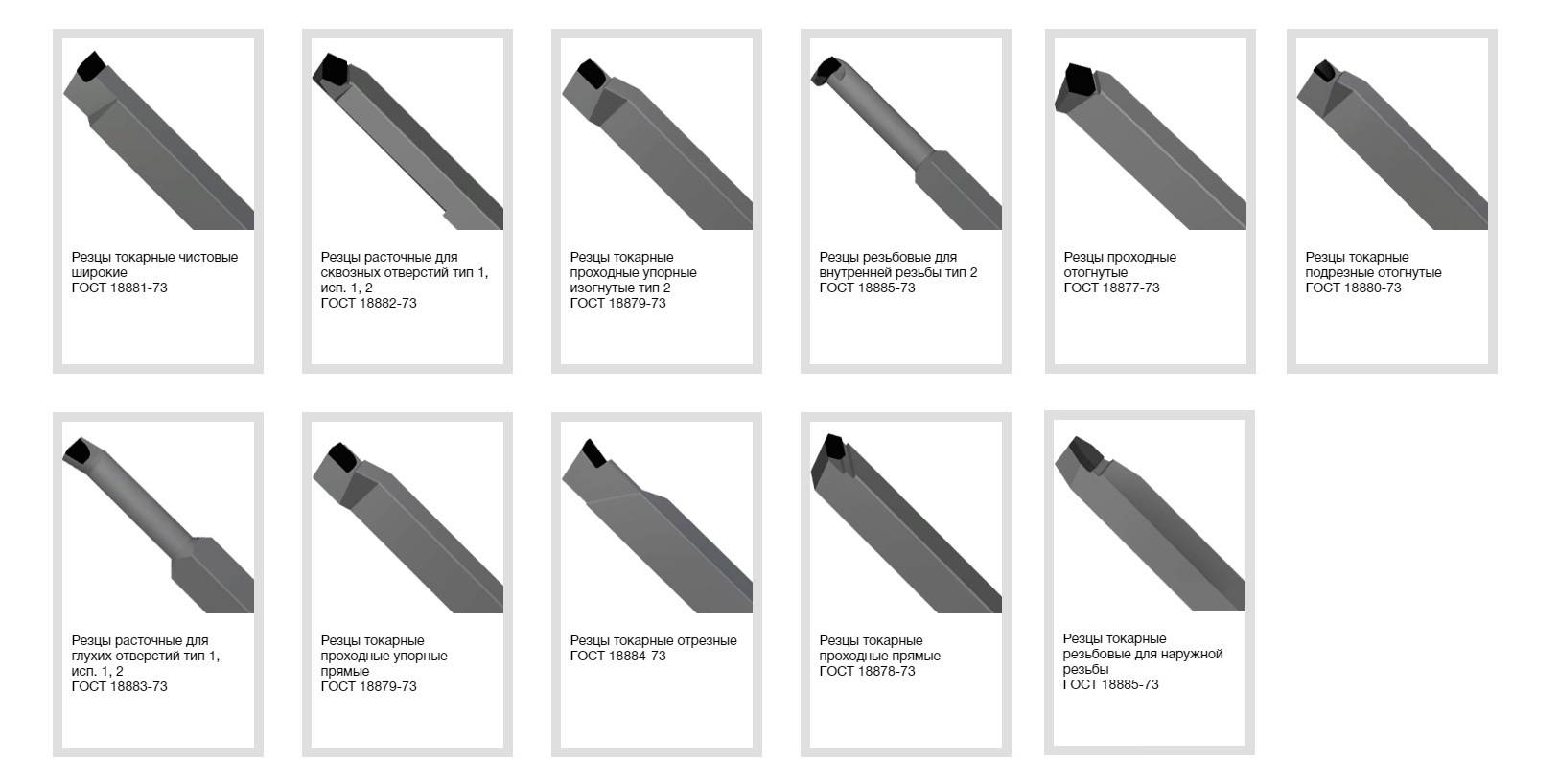

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

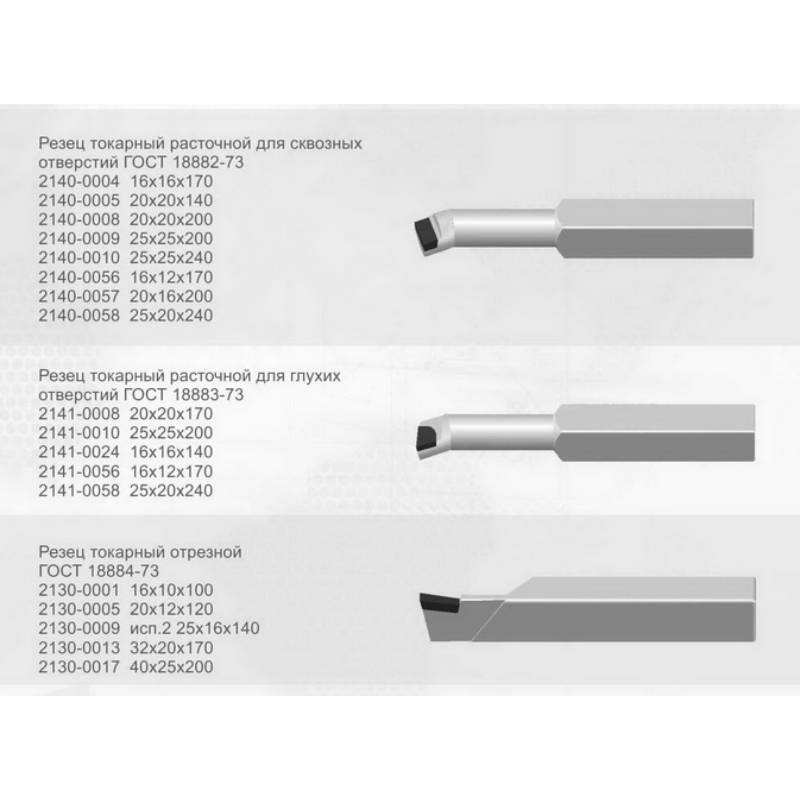

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

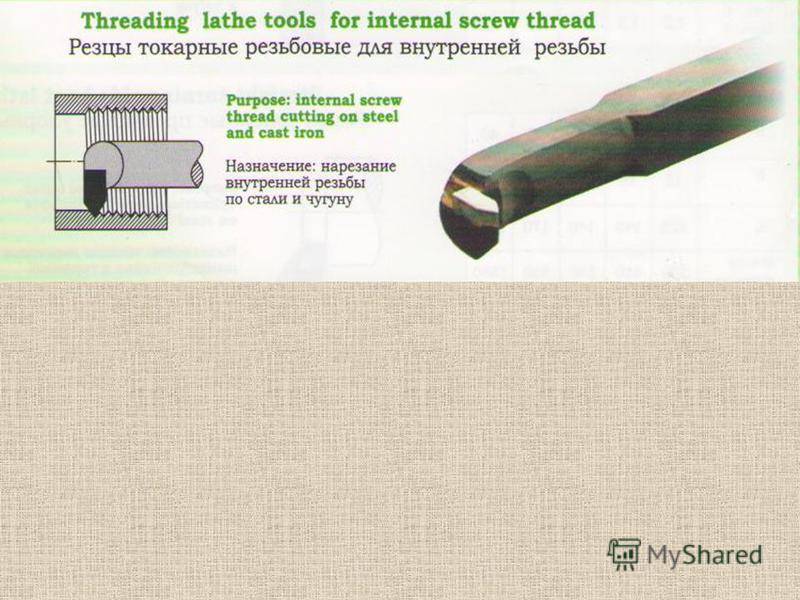

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Это интересно: Жаропрочная сталь — марки, виды и состав жаростойких сталей и сплавов

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Заточка и доводка резцов

| Внешние видеофайлы |

|---|

Износ резцов по времени можно разделить на три периода. В первый период наблюдается усиленный износ — это приработка, стирание микронеровностей на поверхности режущей части, оставшихся после предыдущей заточки инструмента. Во второй период наблюдается нормальный износ — это большая часть времени работы резца. В третьем периоде наступает катастрофический износ. Для рационального использования инструмента необходимо в конце второго периода произвести его переточку.

Эффективная заточка и доводка резцов достигается правильным выбором абразивного материала, уровнем технологии и контроля. Чтобы заточить резец необходим материал более твёрдый чем материал инструмента. Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Заточной станок.

При заточке новых резцов, как правило, сначала затачивают задние поверхности, а затем передние. Передние поверхности обрабатывают в две операции: 1) предварительная заточка по всей поверхности под углом напайки пластины на державку 2) окончательная заточка по ограниченному участку передней грани под углом γ (заточка фаски). Форма передней поверхности резцов зависит от обрабатываемого материала, режимов резания и материала режущей части. Заточка фаски (0,2…0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Для повышения стойкости режущих инструментов, после заточки производят их доводку. Она улучшает чистоту заточенной поверхности, удаляет слой с дефектами, образовавшийся при заточке.

Углы заточки резцов для дерева и металла отличаются

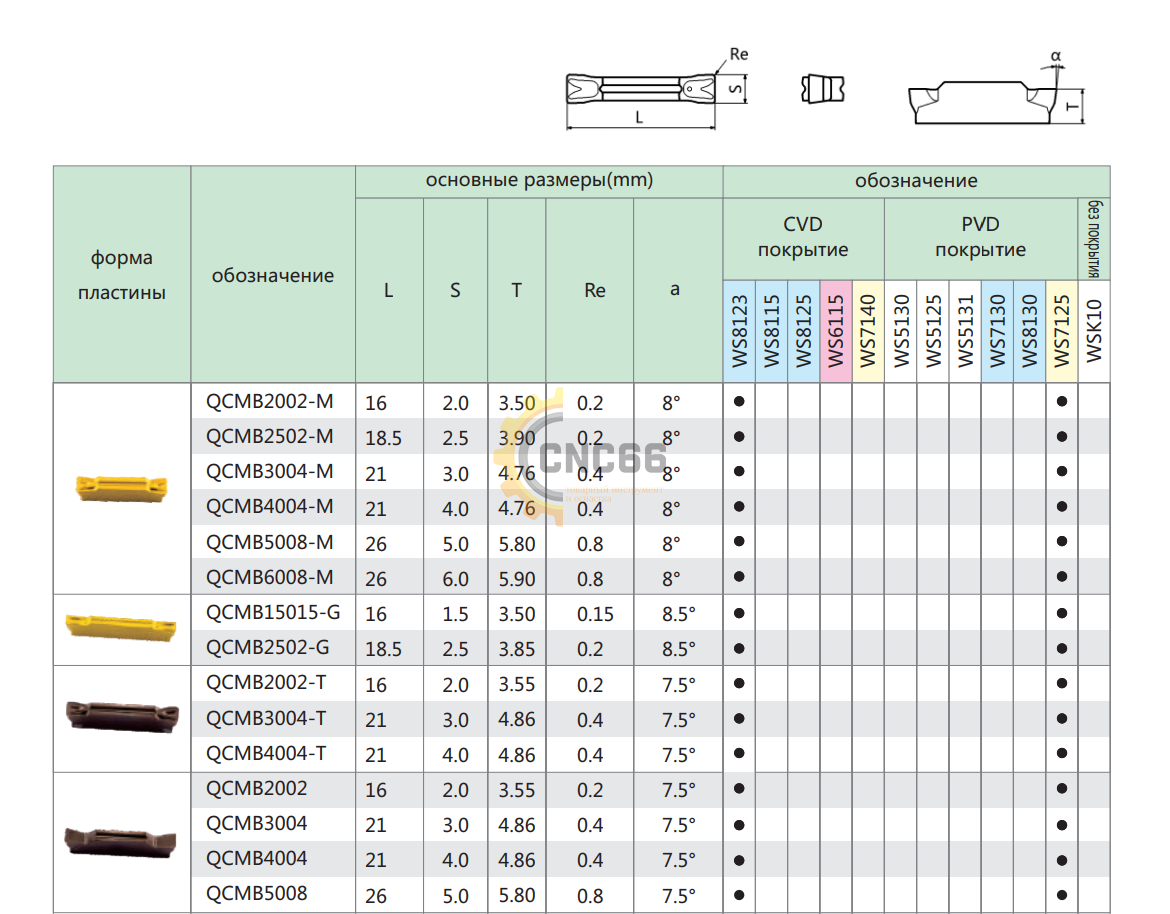

Пластины твердосплавные

Твердосплавные пластины – это сменный элемент металлорежущего инструмента используемого для высокоточной обработки заготовок. Они используются при точении, сверлении, зенкеровании, фрезерной обработке и других операциях значительно снижая экономические затраты в сравнении с применением цельного твердосплавного инструмента.

Конструкция и преимущества твердосплавных пластин

Конструкция твердосплавных пластин зависит от способа крепления и конфигурации резца. При болтовом креплении в пластинах имеется отверстие для крепежного элемента.

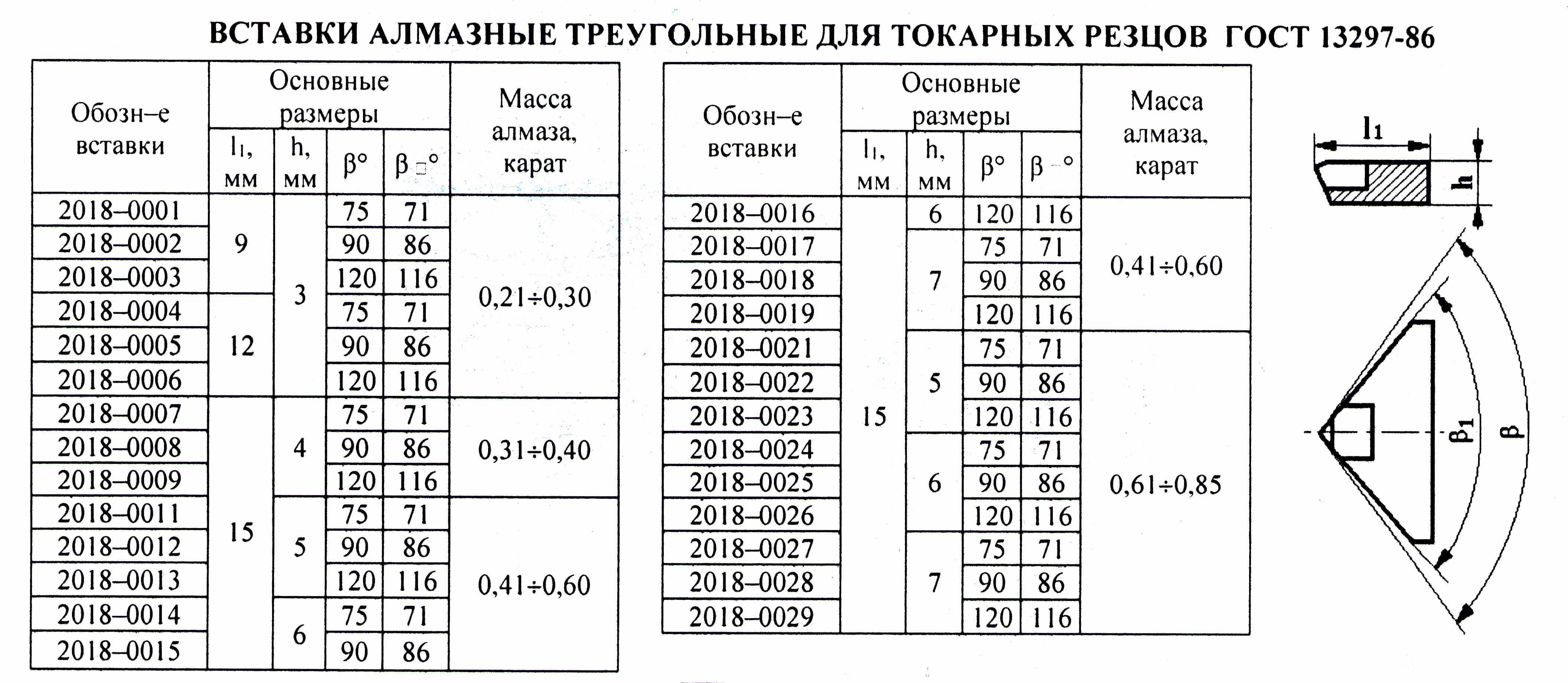

В зависимости от типа инструмента твердосплавные пластины для токарных резцов могут быть квадратными, ромбическими, трехгранными, пятигранными и т. д.

От количества граней зависит число режущих кромок и длительность эксплуатации.

Твердосплавные пластины изготавливаются путем прессования и термообработки порошков карбида вольфрама, карбида титана и других высокопрочных материалов. Помимо твердости пластины обладают высокой износо- и термостойкостью, способны сохранять свои свойства при температуре до +1150°С.

Основные эксплуатационные преимущества:

- Возможность использовать на одном резце наиболее подходящую пластину твердосплавную, вид которой наиболее подходит для материала заготовки. Это позволяет иметь съёмный набор для различных операций.

- Замена изношенной и разрушенной пластины обойдется намного дешевле, чем цельного резца. Применение съёмных пластин оправдано при мелко- и среднесерийном производстве, а также при частой смене номенклатуры изделий.

- Минимальное время замены пластины.

- Высокая надежность даже в условиях интенсивной работы.

- Унификация пластин для удобной замены и подбора под тип обработки и марку стали.

Классификация твердосплавных пластин

Для применяемых в современном производстве пластин твердосплавных классификация основана на нескольких признаках.

В первую очередь это способ крепления инструмента – напайка или механическое крепление. Второй способ обеспечивает быструю замену и возможность многократного использования пластин.

При напайке можно перевернуть изношенную часть пластины или использовать одноразовые многогранные элементы.

Также пластины различаются по типу сплава, определяющим их характеристики и сферу применения. Для черновой обработки часто используется оснастка из сплава ВК8.

Данный материал предназначен для работы с конструкционными сталями, серым чугуном и различными сложными в обработке сплавами.

Элементы выполненные из сплава Т15К6 чаще применяют для получистовой или чистовой обработки легированных и углеродистых сталей.

По форме пластины подразделяются на:

- Круглые.

- Квадратные.

- Ромбические.

- В форме параллелограмма.

- Трехгранные.

- Пятигранные.

Выбор твердосплавных пластин

Для обеспечения точности и качества токарных операций необходимо подобрать пластину требуемого материала, формы и размера

При этом очень важно учесть соответствие геометрии оснастки и размеров токарного резца или других металлорежущих инструментов. В первую очередь это влияет на возможность крепления пластины к основанию резца

Следующий важный момент, который необходимо учесть при подборе оснастки – это параметры материала обрабатываемой заготовки. Твердые сплавы имеют различный химический состав, определяющий их эксплуатационные характеристики. Каждый из материалов имеет свои преимущества, но в целом все используемые при производстве пластин сплавы можно разделить на две основных категории:

- Сплавы с высокой стойкостью к механическим нагрузкам – вибрации, ударам и т. д.

- Термостойкие сплавы стойкие к повышенным температурам. Удобны для длительной работы.

Пластины из стойких сплавов более всего подходят для высокоскоростной обработки при большой нагрузке. Термостойкие оптимально использовать для снятия значительных слоёв металла.

В целом же, для профессиональной работы желательно иметь набор сменных пластин с наиболее востребованными геометрическими и технологическими характеристиками. Это позволит значительно расширить возможности обработки, сэкономить время и уменьшить финансовые расходы на производство.

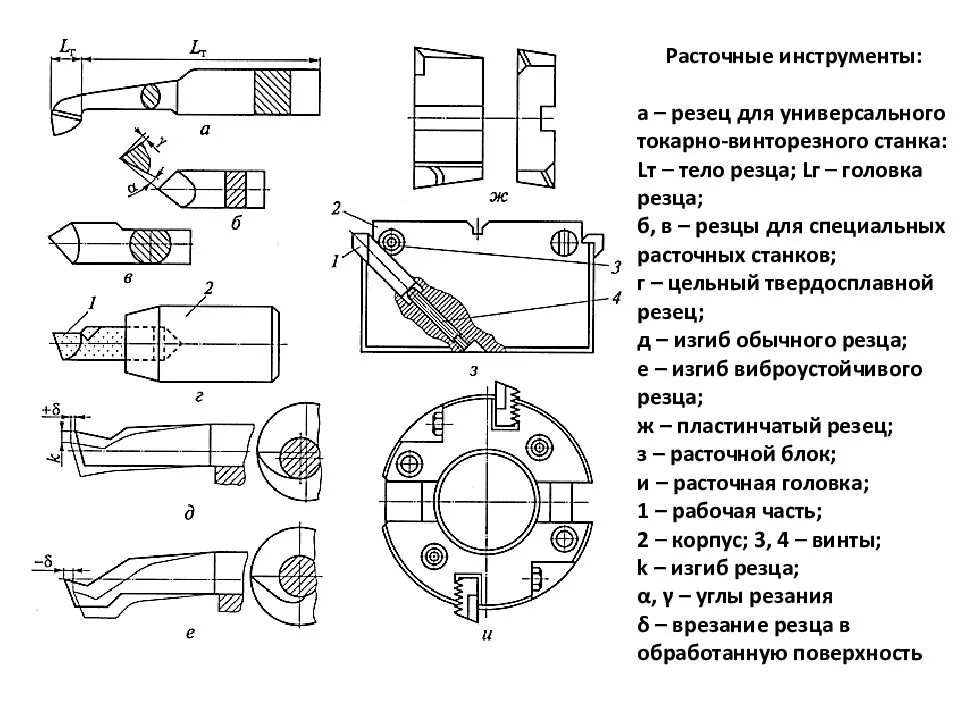

Расточные резцы и их установка

Расточные инструменты

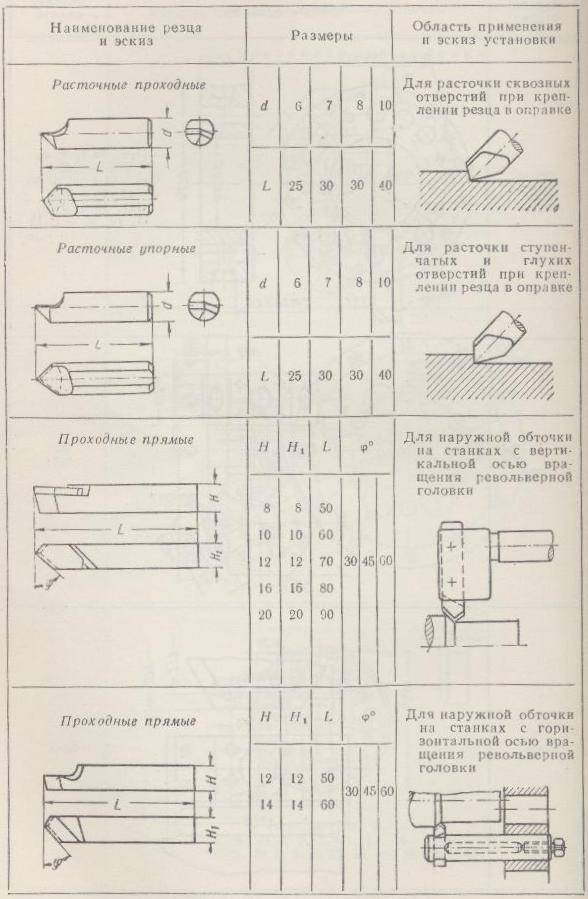

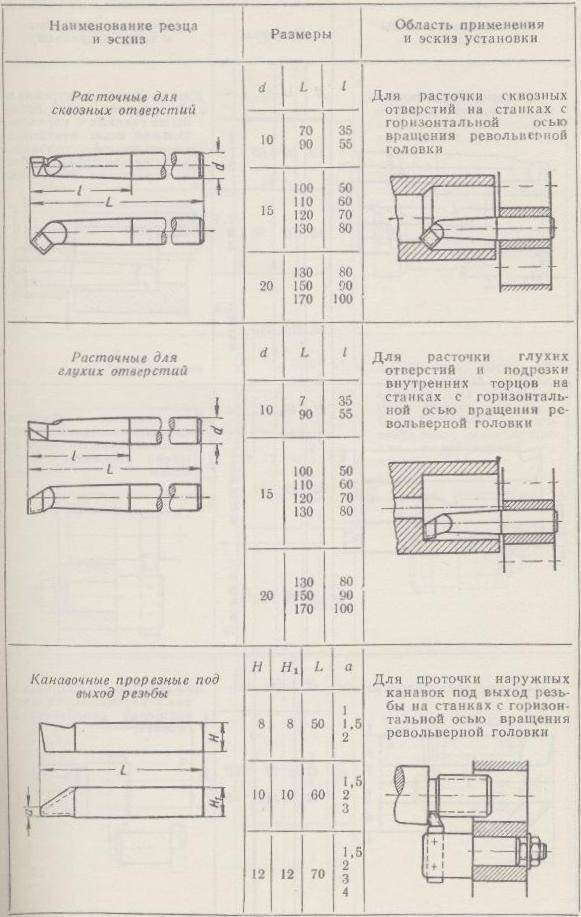

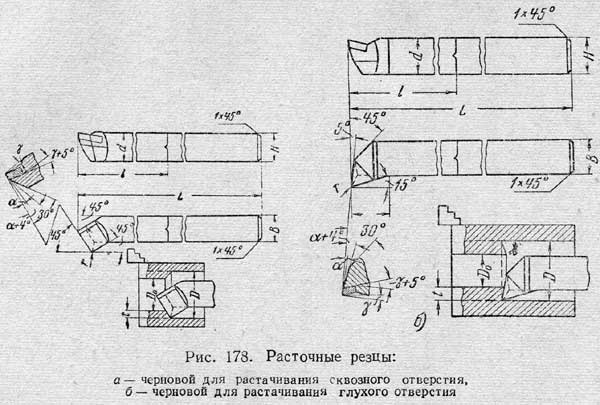

Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстий (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане ф. При растачивании сквозных отверстий (рис. 118, а) главный угол в плане ф = 60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане ф = 90° (рис. 118, б) и резец работает как упорно-проходной или ф = 95° (рис. 118, в) — резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

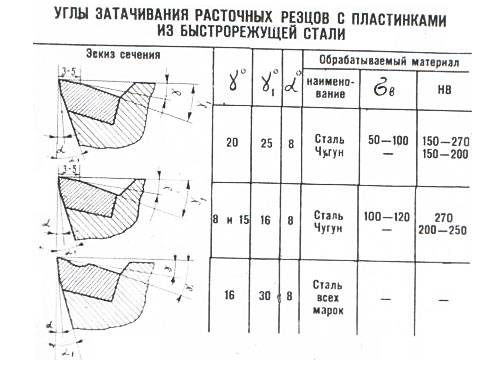

Углы заточки расточных резцов

На рис. 118 показаны углы заточки расточных резцов, которые выбираются в основном такими же, как у резцов для наружного точения, за исключением заднего угла а, который для расточных резцов обычно имеет повышенное значение. Величина заднего угла зависит от диаметра растачиваемого отверстия: чем меньше диаметр отверстия, тем больше должен быть задний угол резца.

Рис. 118. Расточные резцы, оснащенные пластинками твердого сплава: а — проходной для обработки сквозных отверстий, б и в — упорно-проходной для обработки глухих отверстий

Сложность операции

Растачивание — операция более сложная, чем наружное обтачивание поверхностей, так как:

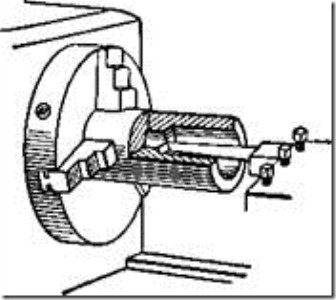

- при растачивании размер поперечного сечения резца должен быть значительно меньше диаметра отверстия, а вылет резца из резцовой головки несколько больше длины растачиваемого отверстия (рис. 119), поэтому при растачивании отверстия значительной длины возможен изгиб резца, а при высоких скоростях резания — сильные вибрации. Следовательно, такие резцы не дают возможности срезать стружку большого сечения;

- при растачивании менее удобно наблюдать за работой резца, так как резание происходит внутри отверстия.

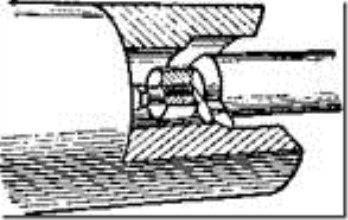

Рис. 119. Растачивание отверстия резцом

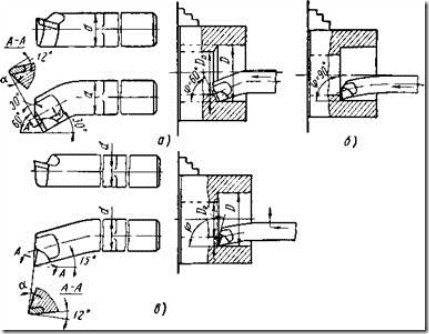

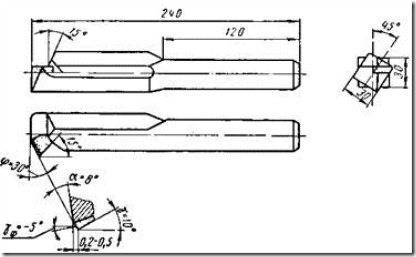

Для растачивания отверстий диаметром до 70 мм токарь-новатор В. К. Семинский предложил специальный расточный резец, оснащенный пластинкой из твердого сплава (рис. 120). Стержень резца имеет квадратное сечение по всей длине, рабочая часть резца повернута путем скручивания при изготовлении на угол 45° относительно опорной части. Такой резец отличается повышенной жесткостью по сравнению с обычным расточным резцом и допускает увеличение сечения стружки в 4-5 раз. При работе таким резцом с повышенной скоростью резания не наблюдается вибраций даже при значительном вылете державки.

Рис. 120. Расточный резец, оснащенный пластинкой твердого сплава, конструкции В. К. Семинского

Чтобы повысить виброустойчивость резца, токарь-новатор В. Лакур предложил новую конструкцию расточного резца с пластинкой из твердого сплава (рис. 121). Особенностью этих резцов является то, что их главная режущая кромка расположена на уровне нейтральной оси стержня. Такое расположение режущей

Рис. 121. Расточный резец конструкции В. Лакура

кромки обеспечивает резцам значительное повышение виброустойчивости и, как следствие, дает возможность работать на больших скоростях резания и достигать улучшения чистоты обработанной поверхности.

Рис. 122. Оправка с резцом для растачивания сквозного отверстия

Установка резца

Отверстия большой длины растачивают резцами, закрепленными в специальных массивных оправках, размеры которых зависят от диаметра отверстия и его длины. Замена цельного расточного резца небольшим резцом, вставленным в расточную оправку, дает значительную экономию дорогостоящего инструментального материала. Способ крепления резца в оправке зависит от ее назначения. На рис. 122 показана оправка для растачивания сквозного отверстия; здесь резец расположен на значительном расстоянии от конца оправки. Для растачивания глухих отверстий резец крепится таким образом, что несколько выступает за передний торец оправки.

Перед растачиванием отверстия необходимо установить резец на требуемый диаметр по лимбу винта поперечной подачи, а затем расточить отверстие ручной подачей на длину 2-3 мм. Измерив диаметр штангенциркулем или другим измерительным прибором и убедившись в правильности размера, растачивают отверстие на остальную длину

Особенно важно правильно установить резец на требуемый диаметр при чистовом растачивании

Положение режущей кромки резца зависит от вида растачивания. При черновом растачивании режущую кромку рекомендуется устанавливать на высоте центров или немного ниже. При чистовом растачивании режущую кромку нужно располагать выше линии центров примерно на 1/100 диаметра отверстия, учитывая, что вследствие силы, возникающей от сопротивления срезаемой стружки, резец может быть отжат вниз.