6.

Установлению закономерностей образования TP мешала также низкая и в

большинстве случаев неконтролируемая чистота материала.

Теперь известно и далее будет показано, что малые примеси могут

существенно влиять на TP, в частности на образование текстуры куба в

ряде металлов и сплавов с г.ц.к. решеткой (Cu, Ni, Au, Ag) при содержании

примесей < (5…10) * 10-3 % (ат).

Чувствительность текстуры куба к малым добавкам видна из следующего

примера. Введение в Cu 0,2 % Аl благоприятствует образованию текстуры

куба, а введение в Cu 0,0025 % (ат.) фосфора ее подавляет.

Нестабильность и противоречивость результатов ранних исследований во

многом связаны с отмеченной низкой чувствительностью методов.

Определение

Три карты EBSD запасенной энергии в сплаве Al-Mg-Mn после воздействия увеличивающейся температуры рекристаллизации. Объемная доля рекристаллизованных зерен (светлых) увеличивается с температурой в течение заданного времени. Люк Хаген

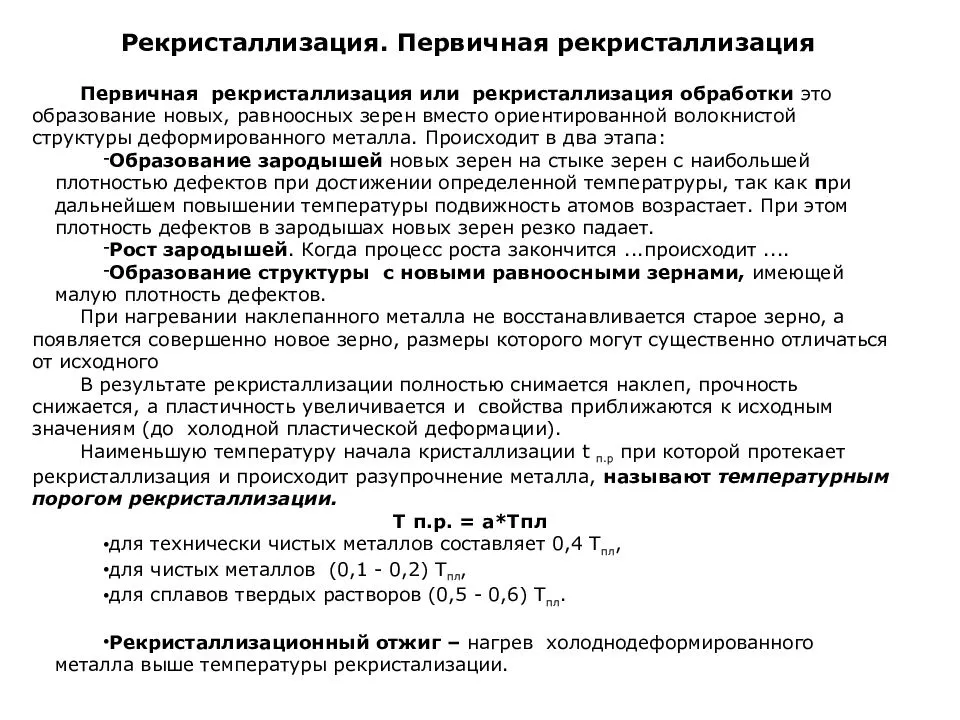

Рекристаллизация определяется как процесс, в котором зерна кристаллической структуры приобретают новую структуру или новую форму кристалла.

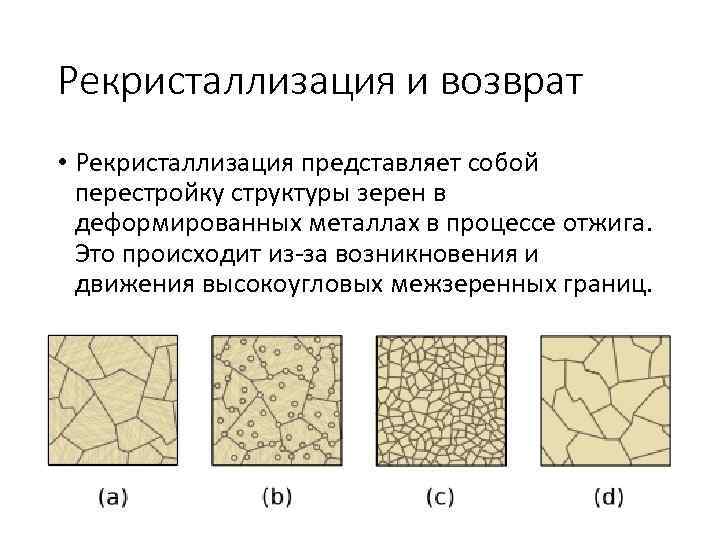

Трудно дать точное определение рекристаллизации, поскольку этот процесс тесно связан с несколькими другими процессами, в первую очередь с восстановление и рост зерна. В некоторых случаях трудно точно определить точку, в которой начинается один процесс и заканчивается другой. Доэрти и другие. (1997) определили перекристаллизацию как:

Таким образом, процесс можно отличить от восстановления (когда большеугловые границы зерен не мигрируют) и роста зерен (где движущая сила возникает только из-за уменьшения площади границы). Рекристаллизация может происходить во время или после деформации (во время охлаждения или последующей термическая обработка, например). Первый называется динамичный в то время как последний называется статический. Кроме того, рекристаллизация может происходить прерывисто, когда образуются и растут отдельные новые зерна, или непрерывно, когда микроструктура постепенно превращается в рекристаллизованную микроструктуру. Различные механизмы, с помощью которых происходит рекристаллизация и восстановление, сложны и во многих случаях остаются спорными. Следующее ниже описание в первую очередь применимо к статической прерывистой рекристаллизации, которая является наиболее классической разновидностью и, вероятно, наиболее понятной. Дополнительные механизмы включают (геометрический ) динамическая рекристаллизация и граничная миграция, вызванная деформацией.

Вторичная рекристаллизация происходит, когда определенное очень небольшое количество {110}<001> Зерна (Госса) растут избирательно, примерно одно из 106 первичных зерен, за счет многих других первично рекристаллизованных зерен. Это приводит к аномальный рост зерна, что может быть положительным или отрицательным для свойств материала продукта. Механизм вторичной рекристаллизации заключается в небольшом и однородном размере первичного зерна, достигаемом за счет ингибирования нормального роста зерна мелкими осадками, называемыми ингибиторами. Гусовые зерна названы в честь Норман П. Госс, изобретатель зерновой электротехническая сталь около 1934 года.

Рекомендации

- ^ Ю. Хаякава (2017), «Механизм вторичной рекристаллизации Госса зерен в текстурированной электротехнической стали,» Наука и техника передовых материалов , 18 : 1, 480-497, DOI : 10,1080 / 14686996.2017.1341277 .

- ^ Askeland, Donald R. (январь 2015). Материаловедение и инженерия материалов . Райт, Венделин Дж. (Седьмое изд.). Бостон, Массачусетс. С. 286–288. ISBN 978-1-305-07676-1. OCLC 903959750 .

- ^ Кирпич, Роберт Мейнард (1977). Структура и свойства инженерных материалов . Макгроу-Хилл.

- Р.Л. Барто; LJ Ebert (1971). «Влияние деформационного напряженного состояния на кинетику рекристаллизации молибдена». Металлургические операции . 2 (6): 1643–1649. Bibcode : 1971MT …… 2.1643B . doi : 10.1007 / BF02913888 (неактивен 31 мая 2021 г.).CS1 maint: DOI неактивен с мая 2021 г. ( ссылка )

- HM Chan; Ф. Дж. Хамфрис (1984). «Рекристаллизация алюминиево-кремниевых сплавов с бимодальным распределением частиц». Acta Metallurgica . 32 (2): 235–243. DOI : 10.1016 / 0001-6160 (84) 90052-X .

- RD Doherty (2005). «Первичная перекристаллизация». В RW Cahn; и другие. (ред.). Энциклопедия материалов: наука и техника . Эльзевир. С. 7847–7850.

- RD Doherty; Д.А. Хьюз; Ф. Дж. Хамфрис; JJ Jonas; D Juul Jenson; М. Е. Касснер; МЫ Король; TR McNelley; HJ McQueen; А. Д. Роллетт (1997). «Актуальные проблемы перекристаллизации: обзор». Материаловедение и инженерия . A238 : 219–274.

- Ф. Дж. Хамфрис; М. Хазерли (2004). Рекристаллизация и связанные с ней явления отжига . Эльзевир.

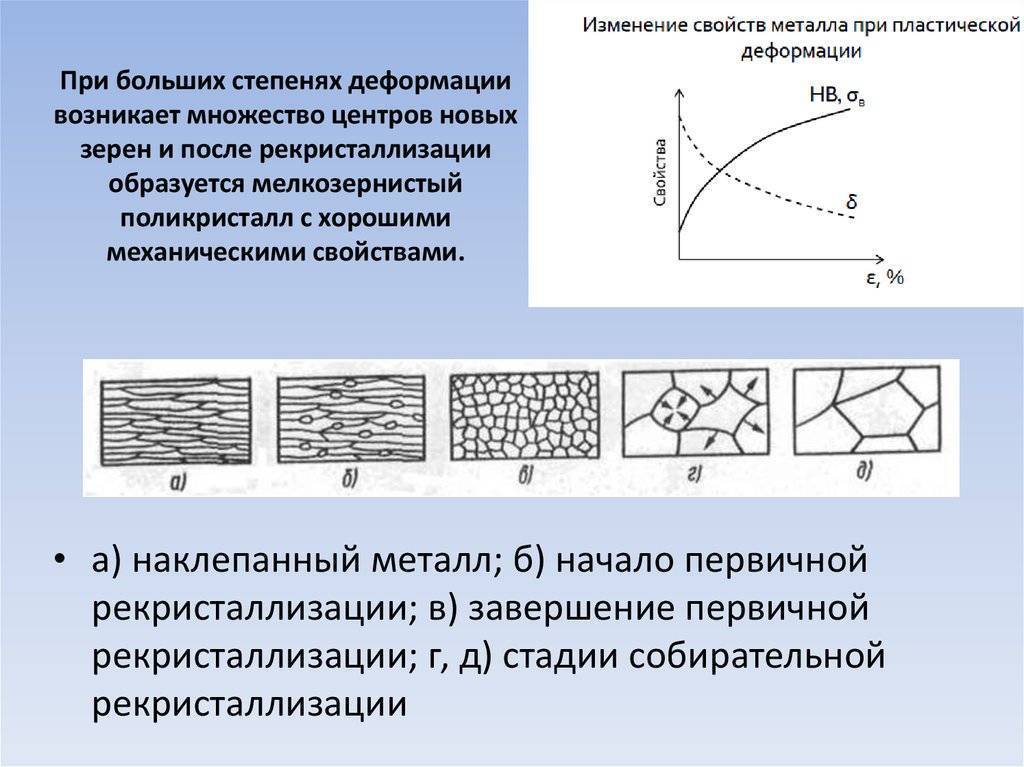

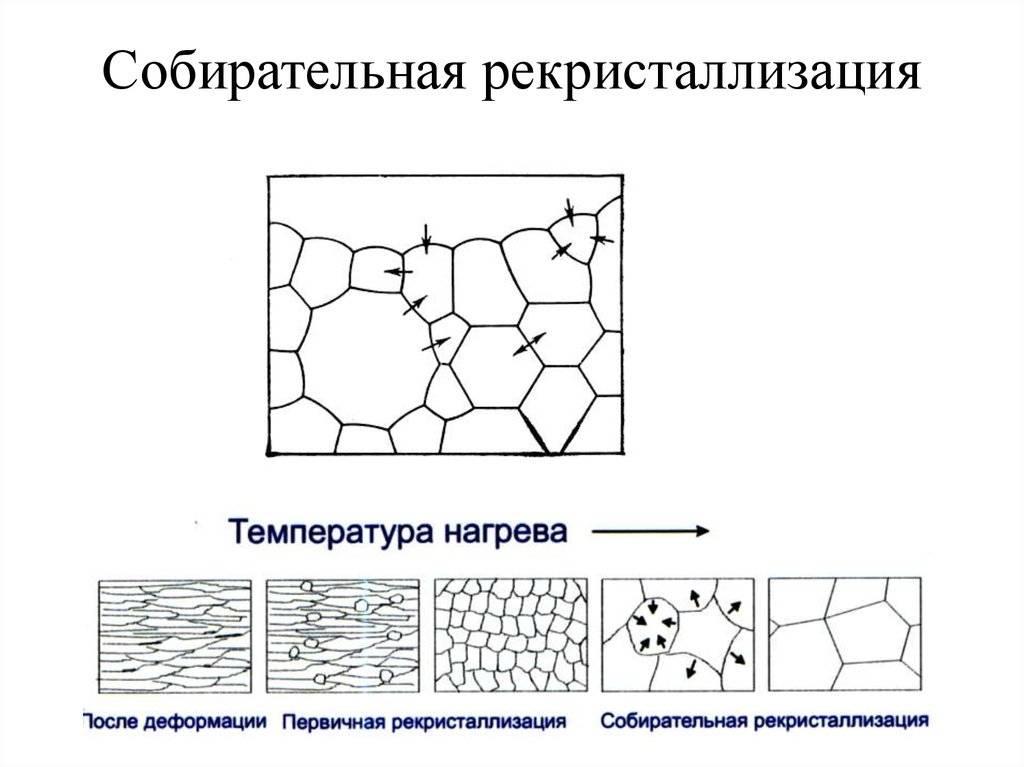

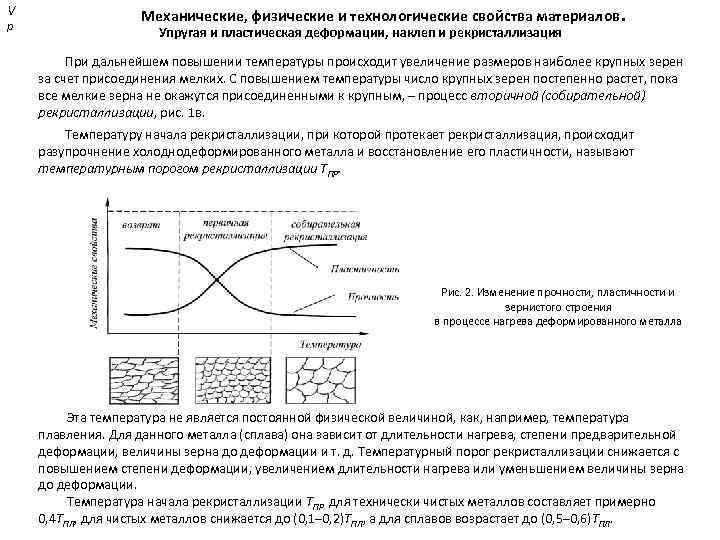

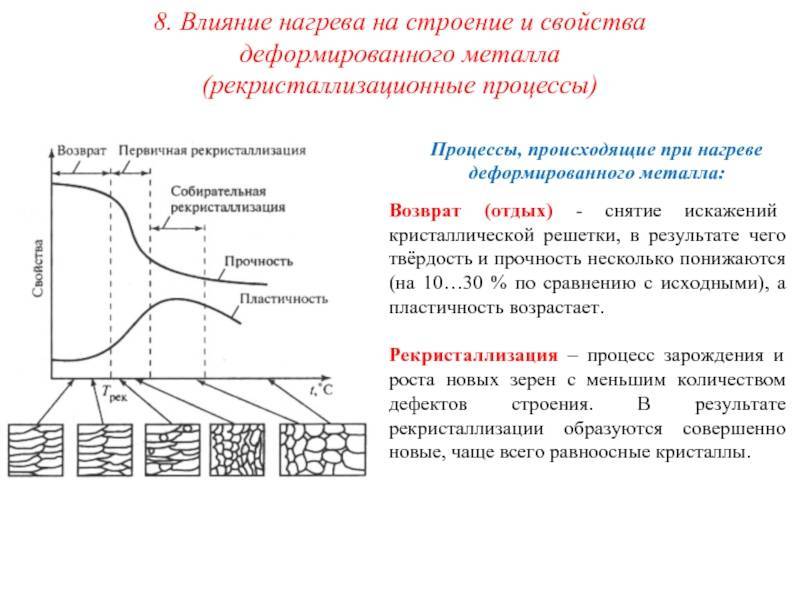

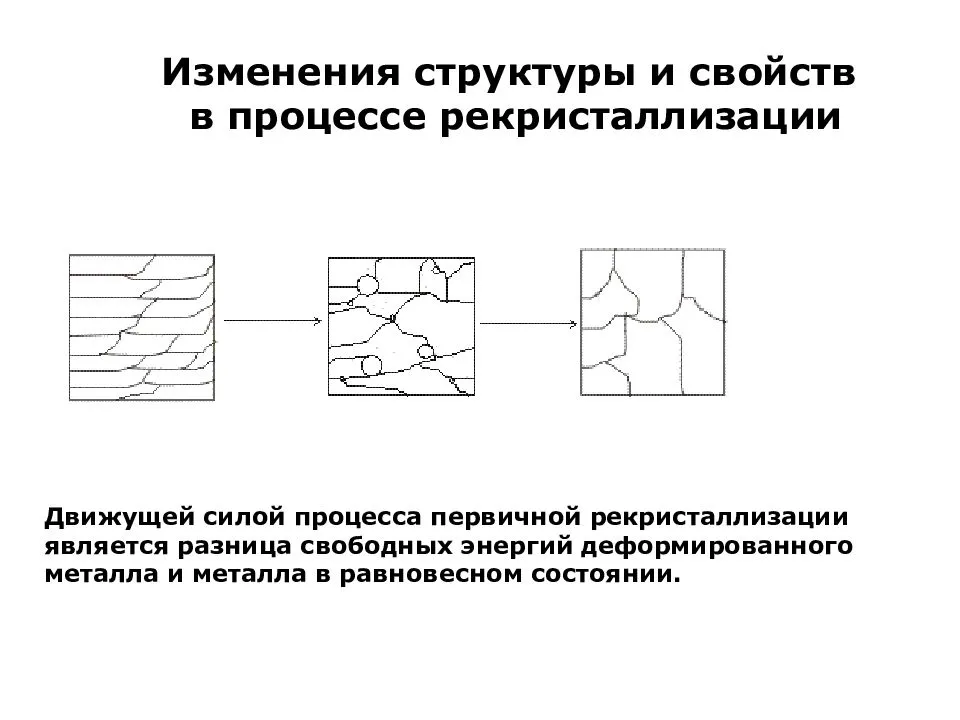

Описание первичной рекристаллизации

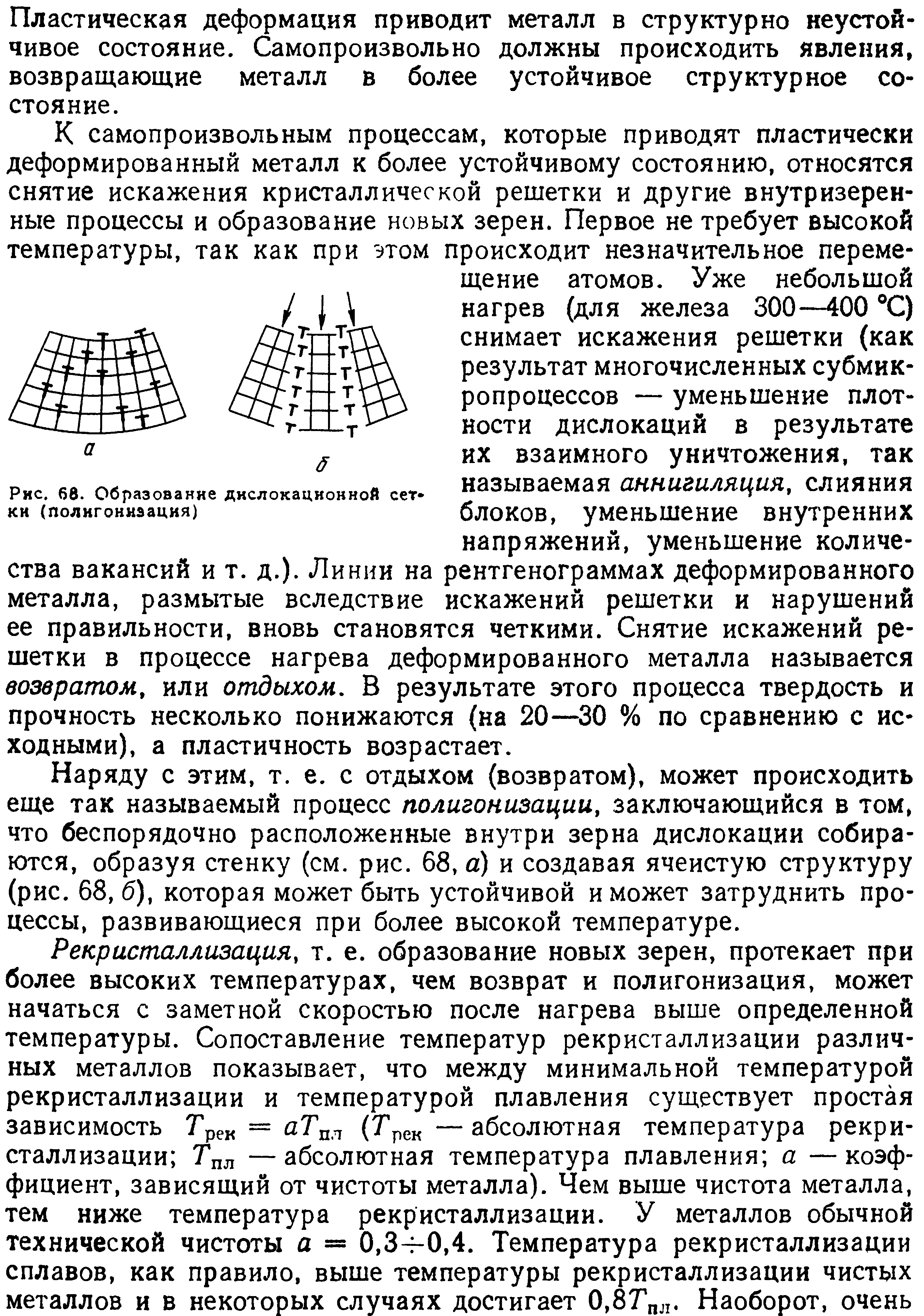

Деформированный металл или свежий прокат переживает естественный процесс формирования ячеек с наиболее энергетически выгодными формами. Физическое воздействие смещает слои, при этом структура подвержена растяжению и, наоборот, сжатию в других точках. Этот дисбаланс склонен к возврату в естественное нормальное состояние. При комнатных температурах и минимальном нагреве эти события происходят с очень низкой скоростью, так как колебательных движений атомов недостаточно. Резкое ускорение возникает при увеличении внутренней энергии. Оптимальный показатель зависит от веса первичного элемента и степени связи с соседями, то есть от химического состава.

Кинетика

Изменение доли рекристаллизованного объема во времени

Кинетика рекристаллизации обычно соответствует показанному профилю. Существует начальный «период зародышеобразования» t 0, когда зародыши образуются, а затем начинают расти с постоянной скоростью, потребляя деформированную матрицу. Хотя этот процесс не строго следует классической теории зародышеобразования, часто обнаруживается, что такие математические описания обеспечивают, по крайней мере, близкое приближение. Для массива сферических зерен средний радиус R в момент времени t равен (Humphreys and Hatherly 2004):

- рзнак равнограмм(т–т){\ Displaystyle R = G \ влево (т-т_ {0} \ вправо) \, \!}

где t – время зарождения, G – скорость роста dR / dt. Если N ядер образуются за время dt и зерна предполагаются сферическими, то объемная доля будет равна:

- жзнак равно43π N˙грамм3∫т(т–т)3dтзнак равноπ 3N˙грамм3т4{\ displaystyle f = {\ frac {4} {3}} \ pi \ {\ dot {N}} G ^ {3} \ int _ {0} ^ {t} (t-t_ {0}) ^ { 3} \, dt = {\ frac {\ pi \} {3}} {\ dot {N}} G ^ {3} t ^ {4} \, \!}

Это уравнение справедливо на ранних стадиях рекристаллизации, когда f << 1 и растущие зерна не сталкиваются друг с другом. Как только зерна вступают в контакт, скорость роста замедляется и связана с долей нетрансформированного материала (1-f) уравнением Джонсона-Мела:

- жзнак равно1–exp(–π 3N˙грамм3т4){\ displaystyle f = 1- \ exp \ left (- {\ frac {\ pi \} {3}} {\ dot {N}} G ^ {3} t ^ {4} \ right) \, \!}

Хотя это уравнение обеспечивает лучшее описание процесса, оно все же предполагает, что зерна имеют сферическую форму, скорости зарождения и роста постоянны, зародыши распределены случайным образом и время зарождения t мало. На практике немногие из них действительно действительны, и необходимо использовать альтернативные модели.

Общепризнано, что любая полезная модель должна учитывать не только начальное состояние материала, но также постоянно меняющееся соотношение между растущими зернами, деформированной матрицей и любыми вторыми фазами или другими микроструктурными факторами. Ситуация еще более усложняется в динамических системах, где деформация и рекристаллизация происходят одновременно. В результате, как правило, оказалось невозможным создать точную прогнозную модель для промышленных процессов, не прибегая к обширному эмпирическому тестированию. Поскольку для этого может потребоваться использование промышленного оборудования, которое на самом деле еще не было построено, с этим подходом возникают явные трудности.

Факторы, влияющие на рейтинг

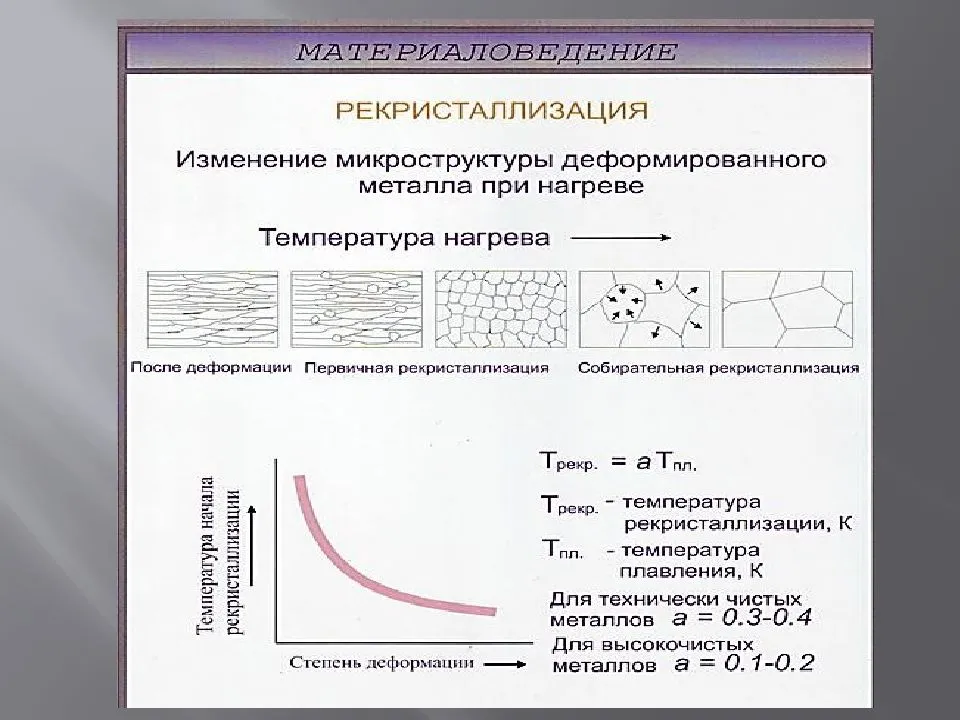

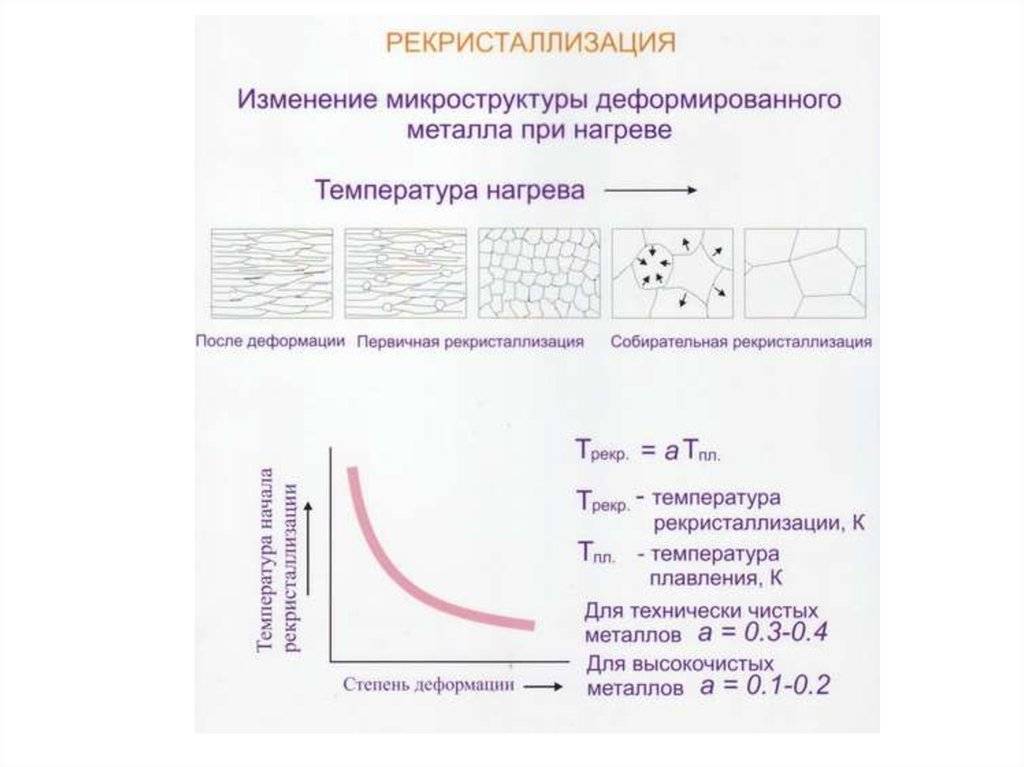

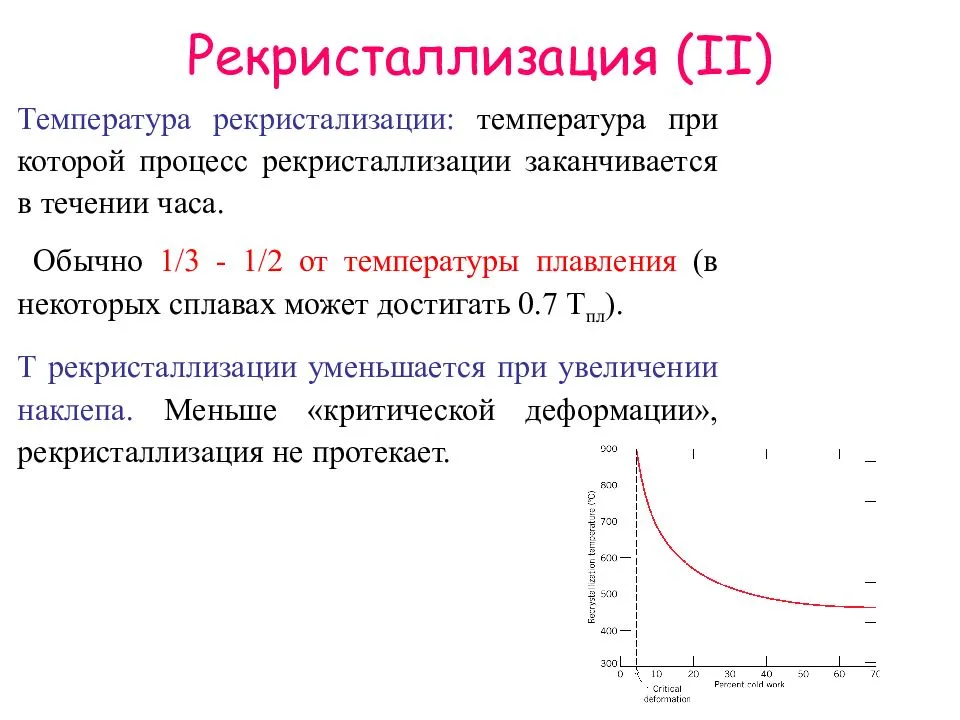

Температура отжига оказывает сильное влияние на скорость рекристаллизации, что отражено в приведенных выше уравнениях. Однако для данной температуры есть несколько дополнительных факторов, которые будут влиять на скорость.

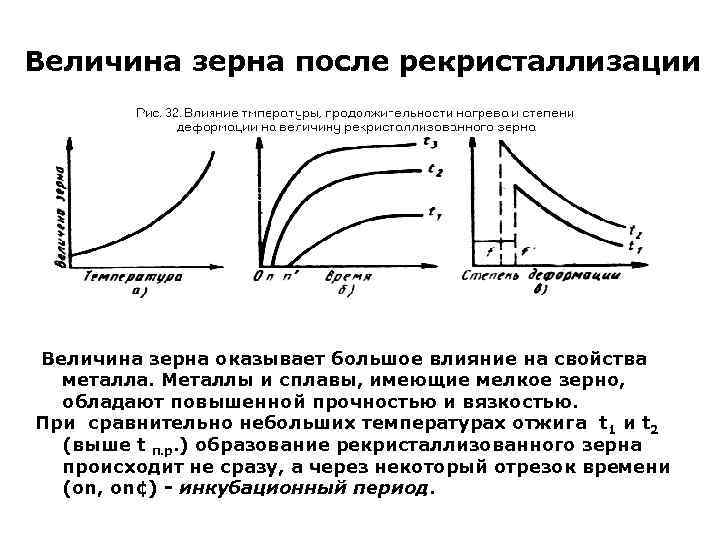

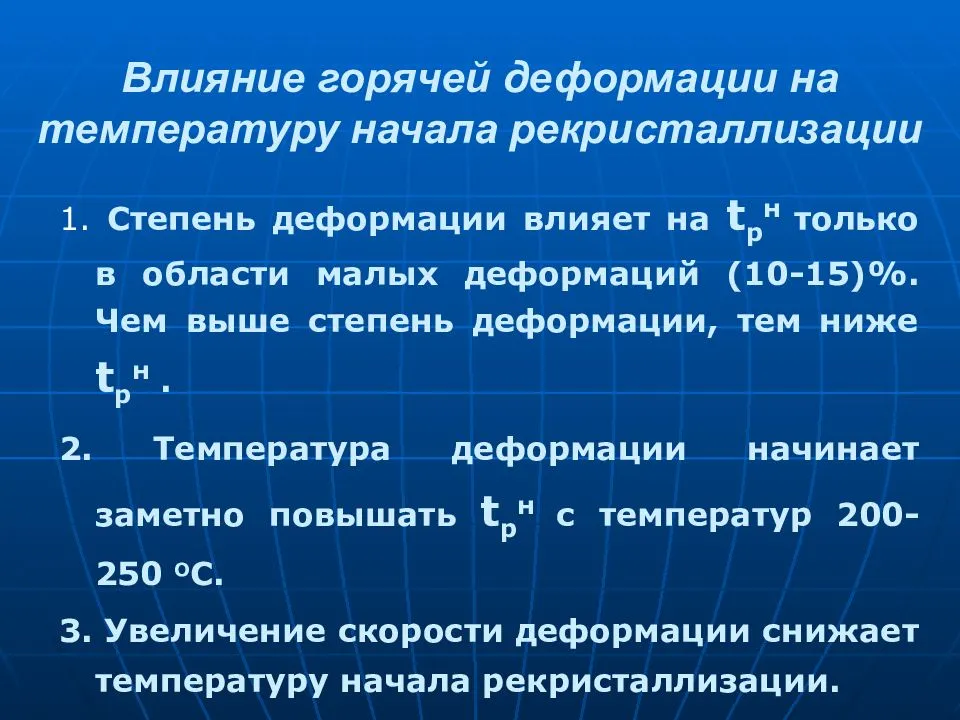

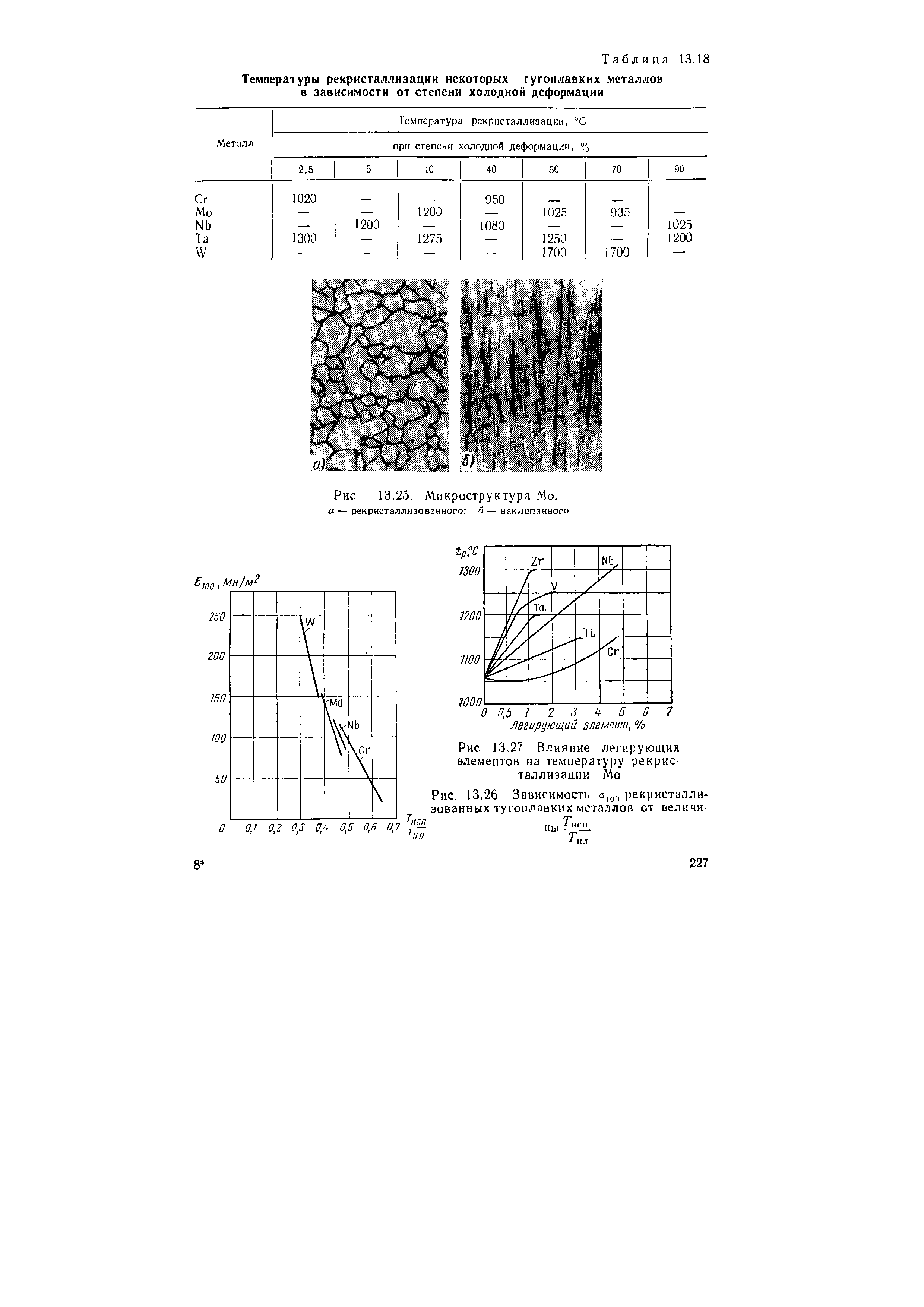

Скорость рекристаллизации сильно зависит от степени деформации и, в меньшей степени, от способа ее применения. Сильно деформированные материалы будут рекристаллизоваться быстрее, чем деформированные в меньшей степени. Действительно, ниже определенной деформации рекристаллизация может никогда не произойти. Деформация при более высоких температурах позволит одновременное восстановление, и поэтому такие материалы будут рекристаллизоваться медленнее, чем те, которые деформировались при комнатной температуре, например, в отличие от горячей и холодной прокатки . В некоторых случаях деформация может быть необычно однородной или происходить только на определенных кристаллографических плоскостях . Отсутствие градиентов ориентации и других неоднородностей может препятствовать образованию жизнеспособных ядер. Эксперименты 1970-х годов показали, чтомолибден деформировался до истинной деформации 0,3, рекристаллизовался наиболее быстро при растяжении и при уменьшении скоростей волочения , прокатки и сжатия (Barto & Ebert 1971).

Ориентация зерна и то, как она изменяется во время деформации, влияют на накопление запасенной энергии и, следовательно, на скорость рекристаллизации. На подвижность границ зерен влияет их ориентация, поэтому некоторые кристаллографические текстуры приведут к более быстрому росту, чем другие.

Атомы растворенных веществ, как преднамеренные добавки, так и примеси, оказывают сильное влияние на кинетику рекристаллизации. Даже незначительные концентрации могут иметь существенное влияние, например, 0,004% Fe увеличивает температуру перекристаллизации примерно на 100 ° C (Humphreys and Hatherly 2004). В настоящее время неизвестно, вызван ли этот эффект прежде всего замедлением зародышеобразования или уменьшением подвижности границ зерен, то есть ростом.

Движущая сила

При пластической деформации выполненная работа является интегралом напряжений и деформаций в режиме пластической деформации. Хотя большая часть этой работы преобразуется в тепло, некоторая часть (~ 1–5%) остается в материале в виде дефектов, особенно дислокаций. Перестройка или устранение этих дислокаций уменьшит внутреннюю энергию системы, и, таким образом, существует термодинамическая движущая сила для таких процессов. При температурах от умеренных до высоких, особенно в материалах с высокой энергией дефекта упаковки, таких как алюминий и никель, восстановление происходит легко, и свободные дислокации легко перестраиваются в субзерна, окруженные малоугловыми границами зерен. Движущей силой является разница в энергии между деформированным и рекристаллизованным состояниями Δ E, которая может определяться плотностью дислокаций или размером субзерен и граничной энергией (Doherty, 2005):

- Δ E≈ρграммб2ор≈3γsds{\ Displaystyle \ Delta \ E \ приблизительно \; \ rho \; Gb ^ {2} \; {\ rm {or}} \; \ приблизительно \; 3 \ gamma _ {s} / d_ {s} \, \ !}

где ρ – плотность дислокаций, G – модуль сдвига, b – вектор Бюргерса дислокаций, γ s – энергия границы субзерен, а d s – размер субзерен.

ВЕРИФИКАЦИЯ МОДЕЛИ. ПРОЦЕДУРА ОБРАБОТКИ ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ

Для верификации предложенной модели был проведен реанализ экспериментальных данных,

полученных в работах с использованием уравнения Аврами. В процессе верификации из вычисляли энергию активации Входящую в уравнение величину t3 определяли, приравняв ее к обратному значению коэффициента B из . Полученное значение сравнивали с энергией активации диффузии по равновесным границам

зерен Qb, составляющим для меди 9.2 kTm [].

При анализе данных были использованы приведенные в статьях значения B, в случае анализа данных коэффициент B вычисляли по из приведенных в работах значений k и Q. В процессе реанализа данных, представленных в работах , величину t3 определяли по углу наклона прямой, полученной линейной аппроксимацией экспериментальных

данных в координатах ln(1 – fV) – t.

Анализ данных работы [] проводили, принимая время двукратного снижения интенсивности определенного компонента

текстуры равным времени такого же снижения объемной доли рекристаллизованного материала.

После этого по вычисляли значение 1/t3, затем по вычисляли Температуру принимали равной среднему значению экспериментального интервала температур.

Значения параметров, использованных при вычислениях, приведены в приложении. Результаты

вычисления энергии активации зернограничной диффузии приведены в .

Таблица 3.

Значения Q и n, вычисленные по предлагаемой модели

| Работа | Q, kTm | n |

|---|---|---|

| [] | 6.1–7.5 | 1 |

| [] | 5.3–8.1 | 1 |

| [] | 7.6–7.8 | 1 |

| [] | 8.2–9.4 | 1 |

| [] | 8.5–8.6 | 1 |

| [] | 7.9 | 1 |

| [] | 7.6–9.7 | 1 |

| [] | 6.4 | 1 |

Анализ данных позволяет сделать вывод, что в случае анализа экспериментальных данных работ с использованием предлагаемой модели энергия активации рекристаллизации в большинстве

случаев составляет от 6 до 9 kTm. Полученные значения согласуются с экспериментальными результатами измерений энергии активации зернограничной

диффузии и результатами теоретических расчетов, выполненных в []. Меньшие значения энергии активации рекристаллизации соответствуют случаям, когда

границы зерен находятся в неравновесном состоянии; при этом степень отклонения значения

от равновесного зависит от уровня неравновесности границ. Заметим, что границы зерен

деформированного поликристалла всегда находятся в неравновесном состоянии. Таким образом,

полученные значения энергии активации представляются разумными.

Помимо вычисления значений в процессе реанализа работ приведенные в них экспериментальные данные линеаризовали в различных координатах.

Зависимости fV(t) строили в координатах ln(1 – fV)–t и ln(1 – fV)–ln t. Линейный характер зависимостей fV(t) в координатах ln(1 – fV)–t и ln(1 – fV)–ln t соответствует , полученному в рамках предлагаемой модели, и уравнению Аврами соответственно.

Для каждой зависимости методом наименьших квадратов вычисляли коэффициенты детерминации

R2, характеризующие точность аппроксимации экспериментальных данных линейной зависимостью.

Для вычислений использовали стандартные средства пакета программ Excel. Значения характеризуют точность аппроксимации данных в координатах ln(1 – fV)–t, значения – точность аппроксимации в координатах ln(1 – fV)– ln t.

Временные зависимости объемной доли рекристаллизованного материала, линеаризованные в разных

координатах, приведены на . Значения и характеризующие точность линейной аппроксимации, приведены в . Сравнение значений и позволяет сделать вывод, что точность аппроксимации экспериментальных значений при

анализе данных на основе предлагаемой модели сопоставима с точностью аппроксимации

экспериментальных данных уравнением Аврами.

Рис. 2.

Графики зависимости объемной доли рекристаллизованного материала от времени отжига,

построенные в координатах ln(1 – fV)–t на основе экспериментальных данных .

Рис. 3.

Графики зависимости объемной доли рекристаллизованного материала от времени отжига,

построенные в координатах ln(1 – fV)–t на основе экспериментальных данных [].

Рис. 4.

Графики зависимости объемной доли рекристаллизованного материала от времени отжига,

построенные в координатах ln(1 – fV)–ln t на основе экспериментальных данных .

Процесс – рекристаллизация

Поэтому процесс рекристаллизации начинается, по-видимому, с момента возникновения новой фазы. Характер изменения удельной поверхности авторы связывают с тем, что в процессе гидратации имеют место два противоположно направленных процесса: диспергирование и кристаллизация.

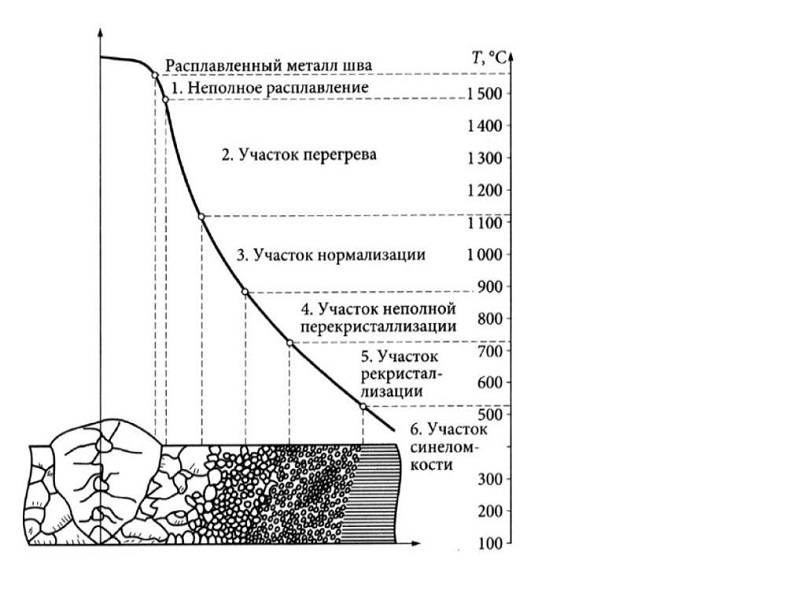

На процессы рекристаллизации влияют условия деформации: температурный интервал горячего деформирования и степень деформации. Нагрев под деформацию при температурах ниже полиморфного превращения практически не вызывает роста макрозерна; микроструктура в процессе деформации при этих температурах сильно измельчается.

Поскольку процессы рекристаллизации связаны с перегруппировкой участков длинных молекулярных цепей, их скорость невелика и часто оказывается соизмеримой с экспериментально задаваемыми скоростями повышения температуры. В этом интервале условий картина плавления ( в частности, фиксируемая методами калориметрии или дифференциального термического анализа) часто зависит от скорости нагревания испытываемого образца. Например, при медленном нагревании на кривой ДТА образца в области температур ниже Т л может появиться несколько пиков, отражающих последовательные процессы плавления и рекристаллизации.

| Схемы режимов механотермических обработок ( на 1. 2. 3. 4 отжиг при температуре 600 С. / – 30 мин. 2 – 8 час. 3 – 25 час. 4 – 100 час. 5 – 25 час. при температуре 900 С-2 час. |

Происходящие процессы рекристаллизации показаны в гистограммах распределения зерен по размерам при различных режимах меха, нотермических обработок.

Исследование процесса рекристаллизации в дисперсной системе должно быть синтетическим, учитывающим как закономерности дисперсной системы в целом, так и индивидуальные особенности составляющих ее частей.

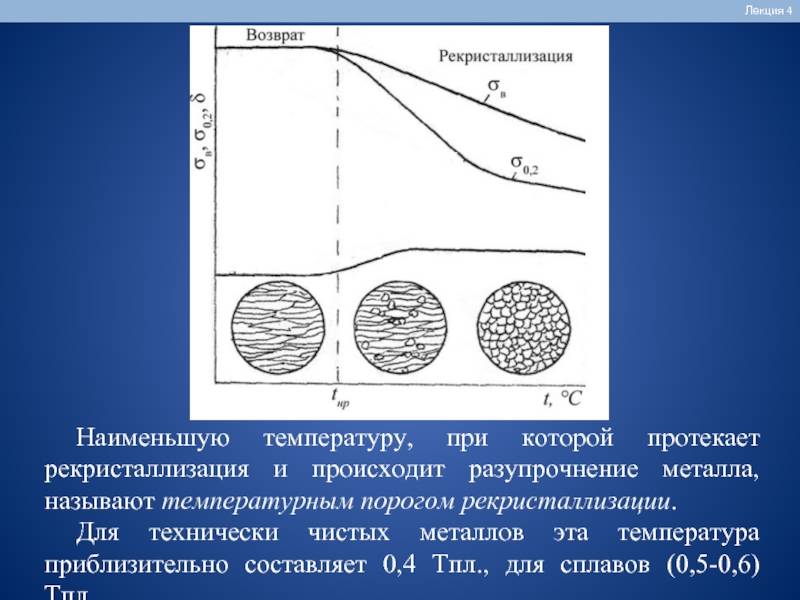

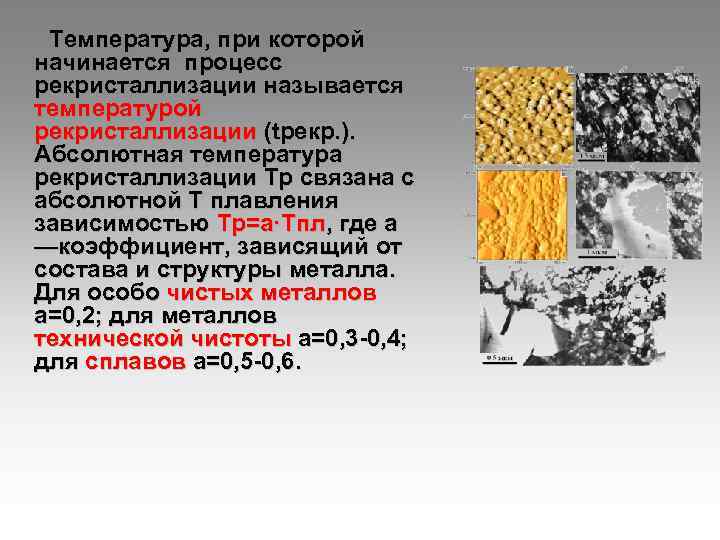

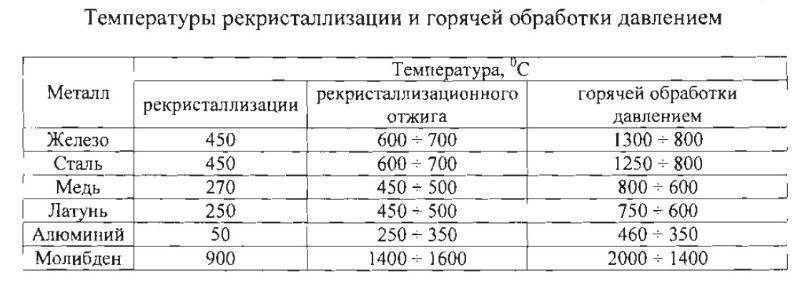

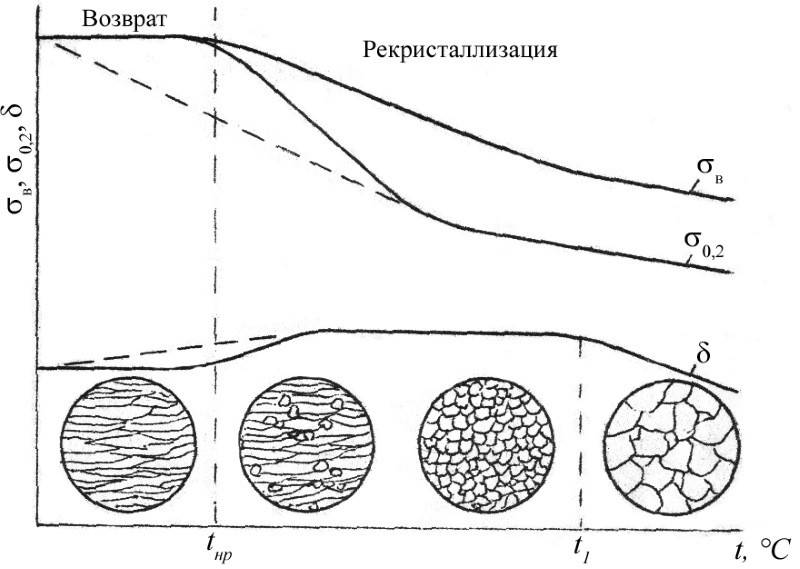

Протекание процессов рекристаллизации сопровождается рез – – ] ким снижением прочности наклепанного металла и для работы материалов при высоких температурах обычно недопустимо. Поэтому Трекр является верхней температурной границей применения теплоустойчивых и жаропрочных материалов.

Развитие процесса рекристаллизации в сплавах МА2 и МАЗ при деформации образцов на гидравлическом прессе с качественной стороны мало отличается от рекристаллизации чистого магния ( фиг.

| Схема изменения формы зерен при деформации ( сжатии металла. |

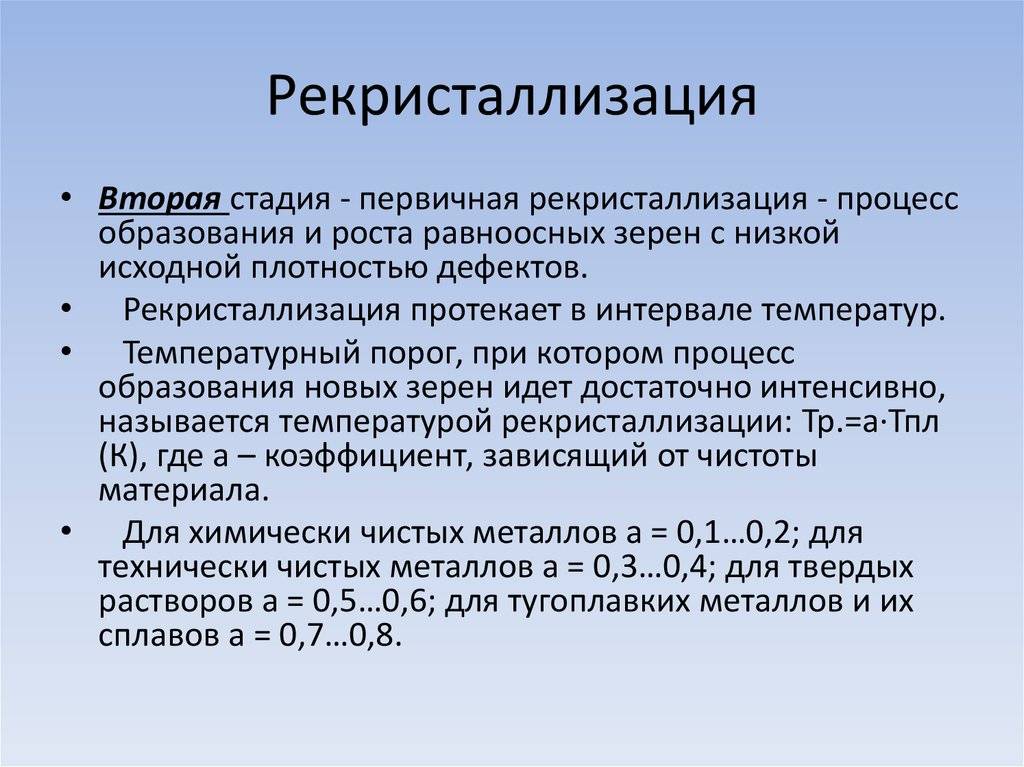

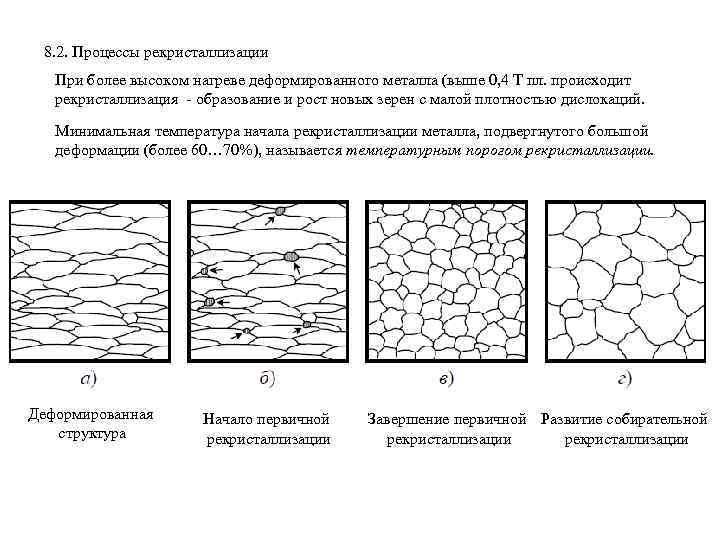

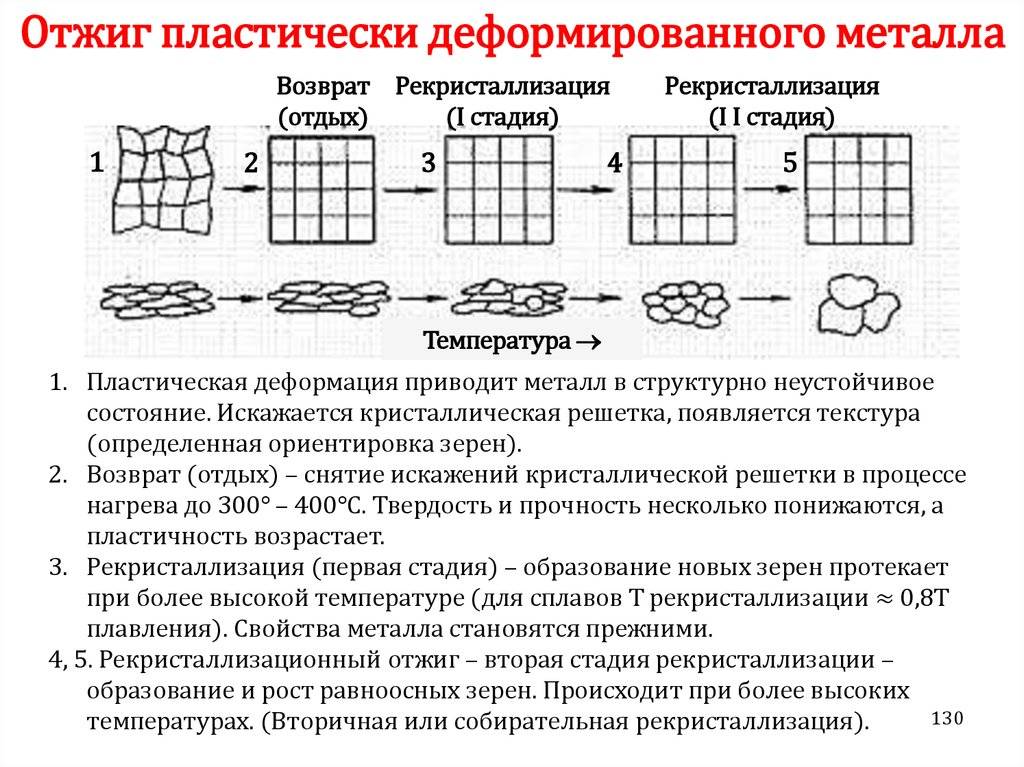

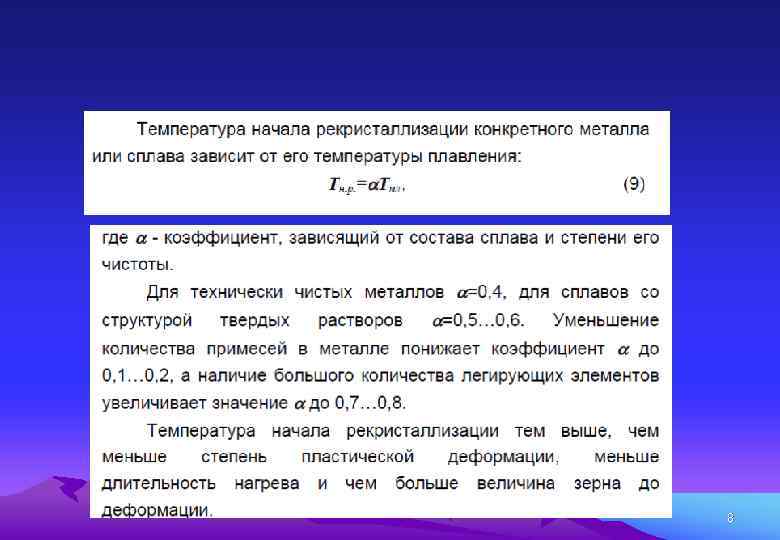

Сущность процесса рекристаллизации заключается в том, что в предварительно деформированном металле под влиянием достаточно высокой температуры подвижность атомов увеличивается, в результате чего происходят перемещения, которые сопровождаются восстановлением кристаллической решетки, искаженной под действием приложенных сил. Деформированный металл под влиянием температурного воздействия перекристалли-зовывается, восстанавливая присущую ему устойчивую структуру и устраняя эффект наклепа. При этом необходимо иметь в виду, что рекристаллизация, как установлено, проходит только при температурах выше 0 4 от абсолютной температуры плавления металла. Абсолютная температура – температура, выраженная в градусах Кельвина, К.

С процессами рекристаллизации связаны, в частности, явления у ста л ости и п ол з у чести металлов. Металл, подвергающийся таким переменным нагрузкам в течение длительного времени, может неожиданно разрушиться при нагрузке, гораздо меньшей, чем при испытаниях данного металла на прочность. Ползучесть заключается в деформации металла при нагрузках, значительно меньше допускаемых при механических испытаниях. Места излома ( разрушения) металлов при явлениях усталости и ползучести характеризуются структурой, резко отличающейся от структуры неразрушенной части металла.

С процессами рекристаллизации связаны, в частности, явления у ста л ости и п о л з у ч е сти металлов. Металл, подвергающийся таким переменным нагрузкам в течение длительного времени, может неожиданно разрушиться при нагрузке, гораздо меньшей, чем при испытаниях данного металла на прочность. Ползучесть заключается в деформации металла при нагрузках, значительно меньше допускаемых при механических испытаниях. Места излома ( разрушения) металлов при явлениях усталости и ползучести характеризуются структурой, резко отличающейся от структуры неразрушенной части металла.

В процессе рекристаллизации в золях и гелях уменьшается удельная поверхность, а следовательно, и величина адсорбции. В результате рекристаллизации происходит десорбция ранее адсорбированных веществ.

В процессе рекристаллизации они изменяются сильно. Последующий процесс роста зерен слабо влияет на эти хар актеристики.

| Схема зависимости числа рефлексов на дебаевском. |

Описание процесса

Зерна металла, который был подвергнут деформированию, приобретают структурную нестабильность. При определённой температуре (её значения для разных металлов приведены выше) подвижность атомов достигает таких амплитуд, которые провоцируют появление зон с новыми недеформированными зёрнами. Соответственно этому возникают новые центры кристаллизации.

Источниками формирования таких зёрен могут являться микроостатки прежних частиц металла, которые представляют собой, обломки пластически деформированных зёрен, в частности тех, местонахождение которых приходится на плоскости скольжения/сдвига.

В процессе рекристаллизации форма частиц деформированного металла изменяется сообразно основному виду деформации заготовки. Например, для проволоки, подвергаемой волочению, уменьшается площадь поперечного сечения, но, согласно закону постоянства объёма, увеличивается длина проволоки.

При нагревании стальной заготовки до 650°C процесс рекристаллизации происходит под влиянием элементов, возникающих во время деформации. На этой стадии из удлиненных зёрен деформируемого материала получают небольшие, приблизительно равноосные зерна. Затем размер зерна материала регулируется путем его нагревания до 1000°C, когда процессы диффузии протекают быстрее. Эти процессы вызывают рост крупных частиц и растворение мелких. Время и температурная обработка используются для контроля конечного размера частиц и достижения желаемых механических свойств металла: предела текучести, твёрдости, пластичности и вязкости.

Принцип

Многие процессы изготовления металла включают холодную обработку, такую как лист холодной прокатки и листовая сталь, волочение проволоки и глубокая волочение. В связи с металлургическими изменениями, которые происходят с металлом при холодной обработке, пластичность металла уменьшается с увеличением объема холодной обработки. Наступает момент, когда дополнительная холодная обработка невозможна без образования трещин в металле. На этом этапе необходим рекристаллизационный отжиг металла.

Во время этого процесса отжига происходят металлургические изменения, которые возвращают металл в его состояние после холодной обработки. Эти изменения приводят к снижению текучести металла и прочности на растяжение, а также к повышению его пластичности, что обеспечивает дальнейшую холодную обработку. Для того чтобы эти изменения произошли, металл должен быть нагрет выше температуры его рекристаллизации. Температура рекристаллизации для конкретного металла зависит от его состава.

Металлургические эффекты холодной обработки

Во время холодной обработки увеличивается число дислокаций в металле по сравнению с его предварительно холодной обработкой. Дислокации являются дефектами в расположении атомов в металле. Увеличение числа дислокаций приводит к увеличению выхода металла и прочности на разрыв и снижению его пластичности. После определенного количества холодных работ металл не может быть подвергнут холодной обработке без растрескивания. Степень холодной обработки, которую конкретный металл может выдержать перед растрескиванием, зависит от его состава и микроструктуры.

Металлургические эффекты рекристаллизационного отжига

Во время рекристаллизационного отжига в холодном металле образуются новые зерна. Эти новые зерна имеют значительно уменьшенное количество дислокаций по сравнению с металлом холодной обработки. Это изменение возвращает металл в состояние после холодной обработки, с более низкой прочностью и повышенной пластичностью.

В течение продолжительного времени при температуре отжига некоторые из вновь образованных зерен растут за счет соседних зерен. Некоторое дальнейшее снижение прочности и повышение пластичности увеличивается по мере того, как средний размер зерна увеличивается во время фазы роста зерна в процессе отжига.

Конечный размер зерна зависит от температуры отжига и времени отжига. Для конкретной температуры отжига, поскольку время при температуре увеличивается, размер зерна увеличивается. В течение определенного времени отжига по мере увеличения температуры размер зерна увеличивается. Кусок металла с крупными зернами имеет меньшую прочность и пластичность, чем кусок металла из того же сплава с более мелкими зернами.

Металл после рекристаллизационного отжига

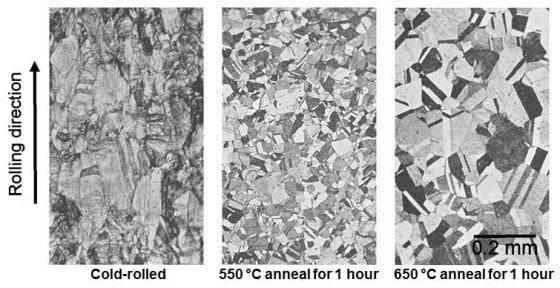

На рисунке показаны микрофотографии латунного сплава, который был подвергнут холодной прокатке до 50% его первоначальной толщины и отожжен при двух разных температурах. На рисунке слева показана микроструктура холоднокатаного образца. Центральная фигура показывает микроструктуру образца, который был подвергнут холодной прокатке и затем отожжен при 1022 ° F (550 ° C) в течение 1 часа. На рисунке справа показана микроструктура образца, который был подвергнут холодной прокатке и затем отожжен при 1202 ° F (650 ° C) в течение 1 часа.

Холоднокатаный образец имел предел текучести 80 тыс.фунтов / кв.дюйм (550 МПа). Образец, который был отожжен при 1022 ° F (550 ° С) в течение 1 часа, имел предел текучести 11 тыс. Фунтов / кв. Дюйм (75 МПа). В этом образце много мелких зерен. Образец, который был отожжен при 1202 ° F (650 ° C) в течение 1 часа, имел предел текучести 9 тыс. Фунтов / кв. Дюйм (60 МПа). Меньше крупных зерен присутствовало в этом образце по сравнению с центральным образцом.

Другая причина перекристаллизации отжига

В дополнение к включению дополнительной холодной обработки, рекристаллизационный отжиг также используется в качестве конечного этапа обработки для получения металлического листа, пластины, проволоки или прутка с определенными механическими свойствами

Регулирование температуры и времени отжига, скорости нагрева до температуры отжига и количества холодной обработки перед отжигом важно для получения нужного размера зерна и, следовательно, требуемых механических свойств

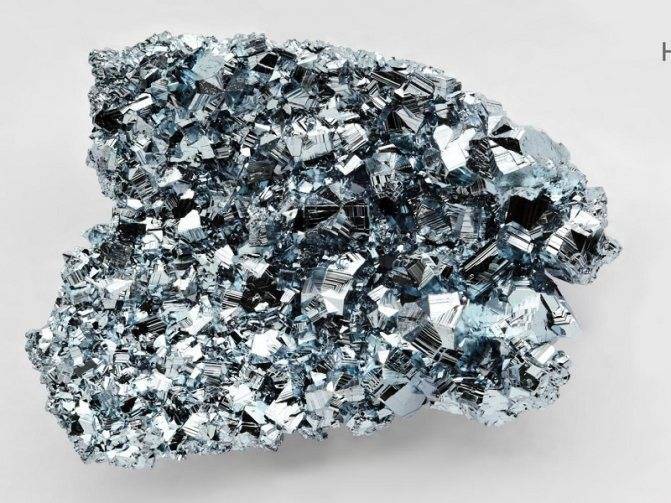

Иллюстрация изменений на примере танталового сплава

Этот материал имеет очень характерные преображения при подобного рода манипуляциях, так как он достаточно широко востребован в протезировании, защите особо важных узлов конструкций от коррозии и влияния агрессивных сред. Мы выбрали его для визуализации типичных процессов.

Механическое воздействие формирует явно заметные зоны с нарушенной структурой. Эти участки из-за отсутствия устойчивых кристаллических связей активно вступают в химические реакции с большим спектром реагентов. Само изделие приобретает повышенную хрупкость и неоднородное внутреннее строение с четко определенными областями сдвига. При температурной обработке хаотичные области наполняются вновь инициированными образованиями до полного заполнения повреждений. Что и называется текстурной рекристаллизацией. При этом сплав проходит очень медленный путь до прежнего состояния. Остановка действия в определенный момент времени позволяет зафиксировать свойства. Обычно проводится до достижения наименьшей площади касания зерен. Такое положение характеризуется очень низкой склонностью к окислению, так как межатомные связи, существующие в упорядоченной структуре кристаллов, не позволяют взаимодействовать даже с очень сильными окислителями.

Коррозия и проводимость

Танталовый сплав наносится тонким слоем на поверхность несущей конструкции. При этом действии формируются зоны с аморфным или полуаморфным состоянием, которые являются особо опасными очагами окисления. Для устранения дефектов проводится кристаллизация и рекристаллизация. Все изделие нагревается и выдерживается так заданное время. Такая операция позволяет получить в проблемных местах правильную структуру. Геометрическая выверенность положения ядер в зернах, а также минимальные тепловые колебания обеспечивают беспрепятственный проход электронов под воздействием поля. Что позволяет резко сократить количество столкновений, а значит, и нагрев (сопротивление) материала. Чем крупнее образования, тем выше проводимость.

Танталовый сплав наносится тонким слоем на поверхность несущей конструкции. При этом действии формируются зоны с аморфным или полуаморфным состоянием, которые являются особо опасными очагами окисления. Для устранения дефектов проводится кристаллизация и рекристаллизация. Все изделие нагревается и выдерживается так заданное время. Такая операция позволяет получить в проблемных местах правильную структуру. Геометрическая выверенность положения ядер в зернах, а также минимальные тепловые колебания обеспечивают беспрепятственный проход электронов под воздействием поля. Что позволяет резко сократить количество столкновений, а значит, и нагрев (сопротивление) материала. Чем крупнее образования, тем выше проводимость.

Методы оценки изменений

Для эксперимента был взят образец, деформированный в прокатном станке. Заготовка уменьшилась с пяти миллиметров до 1,2 мм. Это позволило получить характерные структурные нарушения. После этого проведена выдержка при температуре 1200 градусов по Цельсию в течение десяти минут и второго образца – 1350° за 240 мин. Оба лепестка отшлифованы, обезжирены и очищены. На них сформированы зоны доступа (чистым оставлена фиксированная площадь, все остальное изолировано). После этого были подвержены воздействию агрессивными растворами (серная кислота, плавиковая и как растворитель – метиловый спирт). Проведены катодная и анодная реакции с замером токов.

Микроструктуры и результаты

По данным, полученным при тестировании, можно сделать выводы:

По данным, полученным при тестировании, можно сделать выводы:

- Коррозийная поверхность деформированного образца заметно увеличилась за счет выработки легко реагирующих зон, не имеющих четко выраженной кристаллической структуры.

- Фрагменты, предварительно прошедшие процедуру рекристаллизации, показали линейную реакцию на влияние и фактически равномерное взаимодействие во времени.

- Второй образец с укрупненной кристаллической системой оказался наиболее устойчив как к анодному, так к катодному воздействию. При этом через заданный временной период поверхность сохранила равномерность без образования раковин и борозд.

Подробные выкладки и тонкости организации этого эксперимента можно найти в научных работах по металловедению. Там скрупулезно показаны все действия для достижения чистоты опыта и представлены отчеты в цифрах обо всех проведенных этапах.

Для бытового использования наиболее интересно знать, что такое температура рекристаллизации стали и чистых металлов, так как это позволяет посредством простых манипуляций кардинально изменить свойства предметов. Например, поменять параметры пружины, закалить или отпустить резец. Для закрепления материала посмотрите видео:

Виды старения металла

Выделяют 2 вида старения металла: термическое и механическое. Термический вид является разновидностью искусственного старения металла, которое выполняют с подогревом до определенной температуры, выдержкой и охлаждением на воздухе. В процессе операции изменяется растворимость углерода в альфа-железе в зависимости от температуры, до которой была нагрета заготовка. Режимы проведения операции зависят от марки стали, чугуна, цветного металла или сплава и указываются в технологическом процессе по выполнению операции. Различают следующие виды искусственного старения металлов:

- полное (выполняется при определенной температуре с продолжительностью, обеспечивающей максимальные прочностные характеристики);

- неполное (выполняется при более низкой температуре непродолжительно для повышения прочности и сохранения пластических свойств);

- перестаривание (выполняется при высокой температуре или с большой выдержкой с целью получения высокой прочности, коррозионной стойкости, электропроводности и других свойств);

- стабилизирующее (выполняется для стабилизации размеров и физико-химических свойств изделия).

При естественном старении материал выдерживается при комнатной температуре определенное время, что приводит к повышению твердости, прочности и текучести. Процесс этот длительный. Обычно занимает 15 и больше дней (зависит от материала), когда изготовленные детали и заготовки хранятся на открытом воздухе. Чтобы ускорить процесс получения качественного материала и получить те же результаты, выполняют операцию искусственного старения в специальных печах по определенной технологии.

Механический вид называют деформационным, осуществляют путем пластической деформации при нагреве ниже температуры рекристаллизации материала. Обычно это 20 °C. Возможен вариант совмещения механического и термического старения. Такой способ применяют для легированных сталей.

Рекристаллизация металла

Рекристаллизация – это изменение физического состояния металла путем его нагрева до определенной температуры. Сначала металл плавится пластически, затем меняется его кристаллическая решетка. Так происходят процессы возврата или рекристаллизации.

По факту, рекристаллизация меняет физические и, соответственно, механические свойства металла. Состав молекул веществ в твердом состоянии бывает аморфным или кристаллическим. Например, стекло не имеет кристаллической решетки, а снежинка – это упорядоченное соединение молекул воды из-за снижения их внутренней энергии. Так же дело обстоит и в металлах.

Получить упорядоченное построение кристаллов в решетке какого-либо металла – сложная и тяжелая задача. Для ее выполнения необходимо строгое соблюдение заданных для каждого вида металла условий. Обычный металл имеет хаотичную структуру, состоящую из зерен разного размера и формы. Строение молекул сильно влияет на физические и механические свойства материала, а значит и изделий из него. Свойства металлов, их строение, условия изменения, их различные химические соединения изучаются в науке под названием «металловедение». Металловедение – один из разделов неорганической химии. Данный раздел стал научно разрабатываться только в начале XX века. До этого о свойствах металла специалисты знали только примерно, а знания по обработке собирались только благодаря собственному практическому опыту.