Чего нельзя делать при сварке

Начну, пожалуй, с самого опасного, это поражение током. Сварочный аппарат имеет несколько значений напряжения: это сетевое напряжение в 220 вольт, и напряжение холостого хода которое он выдаёт. Оно порядка 60-80 Вольт. Наибольшую опасность несёт, конечно же, сетевое напряжение, но и холостое напряжение, также может ударить током.

Поэтому при сварке нельзя одновременно браться руками за электрод и массу. Нельзя дотрагиваться до корпуса сварочного аппарата, нельзя варить в мокрую погоду, и, тем более, под дождём. Если и осуществлять сварку в сырую погоду, то только в герметичной обуви и при заземлённом сварочном аппарате.

Ультрафиолет и опасные испарения

Особую опасность сварка несёт и для глаз сварщика, а также для органов дыхания. Нельзя смотреть на сварку без специальной маски со светофильтром, недопустимо варить в таком помещении, которое не имеет достаточно вентиляции. Если сварка осуществляется в закрытой емкости, например, в цистерне, то варить нужно только в респираторе.

Яркость сварочной дуги в десять тысяч раз превышает допустимое значение для глаз человека. Со временем, если часто смотреть на сварку без маски, начнёт падать зрение. Однако, как показывает статистика, подобное со сварщиками встречается довольно редко, поскольку они варят с использованием сварочных масок.

Высокие температуры

Посредством сварочной дуги, а это температура свыше 3000 градусов, металл начинает плавиться. Но даже когда дуга погасла, он все еще долгое время остается очень горячим. Поэтому первое, что нужно запомнить заключается в том, что нельзя сразу же хвататься за сваренную заготовку.

После того, как сварка завершена, нужно дать металлу остыть или же принудительно произвести его охлаждение. Отбивать шлак нужно только в маске, поскольку окалина может легко отлететь в глаз и принести тем самым увечья. Осуществлять сварку всегда нужно только в специальной одежде, которая не горит и смогла бы закрывать открытые части тела сварщика.

Сварочный ток и нагрузка

Несмотря на то, что инвертор не так сильно нагружает сеть, потребляет он все равно прилично. Чем больше сила тока, тем большая нагрузка приходится на электросеть. Вот почему нельзя использовать для сварки непредназначенные для этих целей удлинители.

Какие параметры к сварочному удлинителю должны быть? Во-первых, это длина, не более 30 метров. Во-вторых, сечение жил кабеля, оно должно составлять не менее 2,5 мм². В противном случае удлинитель будет сильно греться, а сварочный ток падать пропорционально длине удлинителя.

Неисправности инверторных устройств

Перед ремонтом инверторного сварочного аппарата своими руками желательно ознакомиться с принципом действия, а также с его электронной схемой. Их знание позволит быстрее выявить причины поломок и постараться своевременно устранить их.

Электрическая схема

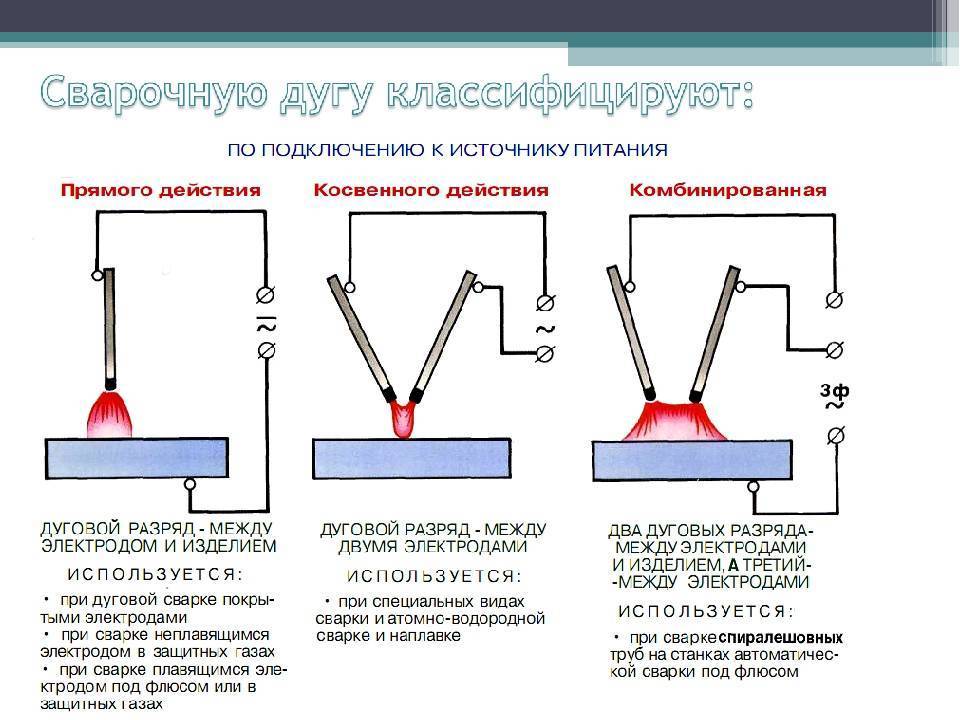

В основу работы этого устройства заложен принцип двойного преобразования входного напряжения и получения на выходе постоянного сварочного тока путём выпрямления высокочастотного сигнала.

Использование промежуточного сигнала высокой частоты позволяет получить компактное импульсное устройство, располагающее возможностью эффективной регулировки величины выходного тока.

Поломки всех сварочных инверторов условно можно разделить на следующие виды:

- неисправности, связанные с ошибками в выборе режима сварки;

- отказы в работе, обусловленные выходом из строя электронного (преобразовательного) модуля или других деталей устройства.

Метод выявления неисправностей инвертора, связанных с нарушениями в работе схемы, предполагает последовательное выполнение операций, производимых по принципу «от простого повреждения – к более сложной поломке». С характером и причиной поломок, а также со способами ремонта более подробно можно ознакомиться в сводной таблице.

Там же приводятся данные по основным параметрам сварки, обеспечивающие режим безаварийной (без отключения инвертора) работы устройства.

Особенности эксплуатации

Обслуживание и ремонт сварочных аппаратов инверторного типа отличается рядом особенностей, связанных со сложностью схемы этих электронных агрегатов. Для их ремонта потребуются определённые знания, а также умение обращаться с такими измерительными приборами, как цифровой мультиметр, осциллограф и подобные им.

В процессе ремонта электронной схемы сначала производится визуальный осмотр плат с целью выявления обгоревших или «подозрительных» элементов в составе отдельных функциональных модулей.

Если в ходе осмотра никаких нарушений обнаружить не удаётся – поиск неисправности продолжается путём выявления нарушений в работе электронной схемы (проверки уровней напряжения и наличия сигнала в её контрольных точках).

Для этого потребуется осциллограф и мультиметр, приступать к работе с которыми следует лишь при наличии полной уверенности в своих силах. Если возникли какие-либо сомнения по поводу своей квалификации – единственно верным решением будет отвезти (отнести) прибор в специализированную мастерскую.

Специалисты по ремонту сложных импульсных устройств оперативно найдут и устранят возникшую неисправность, а заодно и проведут техобслуживание данного агрегата.

Порядок самостоятельного ремонта

В случае принятия решения о самостоятельном ремонте платы – рекомендуем воспользоваться следующими советами опытных специалистов.

При обнаружении в ходе визуального осмотра сгоревших проводов и деталей следует заменить их новыми, а заодно и переткнуть все разъёмы, что позволит исключить вариант пропадания контакта в них.

Если такой ремонт не привел к желаемому результату – придётся начать поблочное обследование цепей преобразования электронного сигнала.

Для этого необходимо найти источники, в которых приводятся эпюры напряжений и токов, предназначенные для более полного понимания работы этого агрегата.

Ориентируясь на эти эпюры с помощью осциллографа можно последовательно проверить все электронные цепочки и выявить узел, в котором нарушается нормальная картинка преобразования сигнала.

При сомнениях в работоспособности этой платы можно попробовать заменить её исправной (от другого, работающего инвертора) и попытаться вновь запустить сварочный аппарат.

В случае благоприятного исхода останется только отдать свою плату в ремонт или заменить её купленной новой. Таким же образом следует поступать и при появлении подозрений в исправности всех других модулей или блоков сварочного аппарата.

В заключении напомним, что ремонт любых сварочных агрегатов (и инверторов, в частности) считается достаточно сложной процедурой, требующей определённых навыков и умения обращаться со сложной измерительной техникой.

При наличии малейших сомнений в своём профессионализме следует воспользоваться помощью специалистов и предоставить им возможность вернуть неисправный аппарат в работу.

Как устранить залипание электрода

Устранение явления прилипания довольно простое. Для этого нужно использовать качественные расходные материалы, выставить нужный режим и подготовить детали перед сваркой. И, конечно же, потребуется немного опыта в поджигании дуги.

Подготавливаем материалы

Элементы, которые хранились в сухом помещении с хорошей системой вентиляции, не нуждаются в дальнейшей обработке, тем более, если взялась партия в заводской упаковке. При попадании влаги на поверхность необходима тщательная просушка.

Поговорим о применяемых методах в домашних условиях, если произошло отсыревание комплекта.

Предлагаем «народные» средства для осуществления термообработки:

- При помощи электрической духовки – газовая не подойдет, так как нагрев не рекомендуется проводить на открытом огне. Для этого нужно поднять температуру до 200 градусов, поместить внутрь техники пучок стержней, прожарить в течение 2 часов и оставить там до полного остывания.

- Прогревание строительным феном, где на моделях существует функционал выставления температурного режима. Подбирается емкость, диаметр которой сопоставим с отверстием инструмента. Туда помещаются электроды и затем на них направляется горячий воздух.

- Построение печи занимает больше времени, но для людей, собирающихся работать со сваркой на постоянной основе, это дает гарантию результативности. Мы не будем затрагивать процесс стройки, так как на расшифровку данной темы потребуется написать новую статью.

Для осуществления электросварки неответственных узлов вполне подойдут вышеперечисленные способы. Однако, если специалист хочет повысить свои навыки и имеет для этого финансовые возможности для достижения отличных результатов, мы рекомендуем приобрести специальное профессиональное оборудование, такое как термопенал или муфельную печь.

Приступаем к настройке оборудования

Эффективность мероприятия будет зависеть от того, как вы сможете соотнести толщину сварного материала, диаметр электрода и мощность тока. Все эти параметры отображены в таблице технического паспорта аппарата. Стоит внимательно их изучить, но в то же время и понимать, что это базовые данные и отклонения от нормы вполне допустимы при условии, что специалист имеет большой опыт и содержит устройство в полном порядке. Для каждого сырья прописаны свои параметры тока, например, для пластин, толщиной в 3 мм необходимо установить 100/120 А. Не все аппараты имеют в своей комплектации трансформатор с регулировкой

Тем, кто пользуется старыми моделями, важно переместить подключение кабеля до уровня, когда ток перестает прожигать сварную точку

Важно знать! Во избежание прожога (образование дырок) на конструкции, сделанной из тонкостенного материала или при работе с кузовами автомашин следует набраться опыта. Для этого возьмите ненужную деталь и начните сварку, где методом проб и ошибок вы подберете необходимый режим мощности аппарата, постепенно повышая силу тока

Кроме того перед началом работы стоит проверить специальным тестером напряжение в сети. Убедившись, что линия не перегружена, вы сможете приступить к реализации плана. В противном случае стоит дождаться стабилизации проблемы. Если скачки повторяются раз от раза, то приобретите стабилизатор, он поможет вам бесперебойно и спокойно осуществлять поставленную задачу.

Немаловажное значение имеет правильное сочетание кабеля массы и держателя:

- Шестнадцатижильный медный провод с наружным диаметром в 11,5 миллиметров подходит для материала с тонкой стенкой.

- Для сваривания более толстого образца подойдет 25-ти жильный кабель с отверстием 13,5 мм.

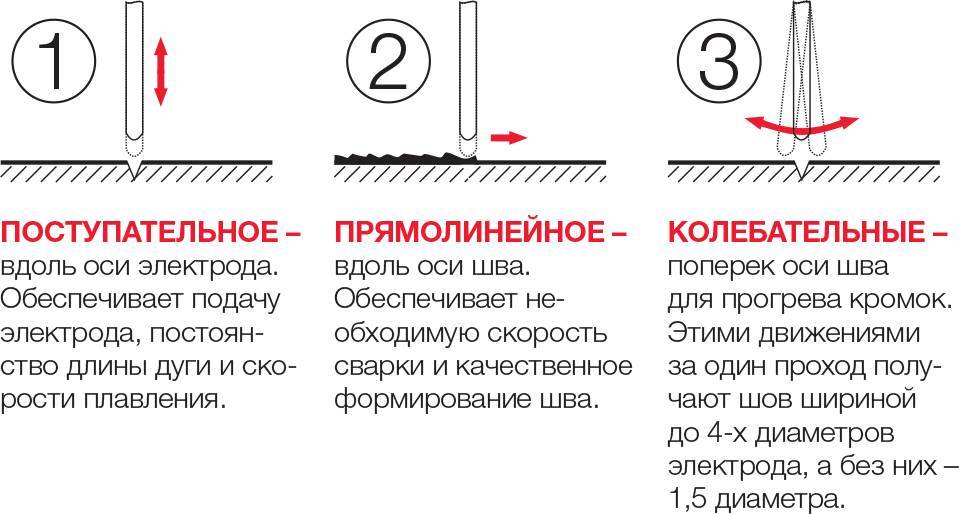

Учимся правильно создавать плазменный ствол

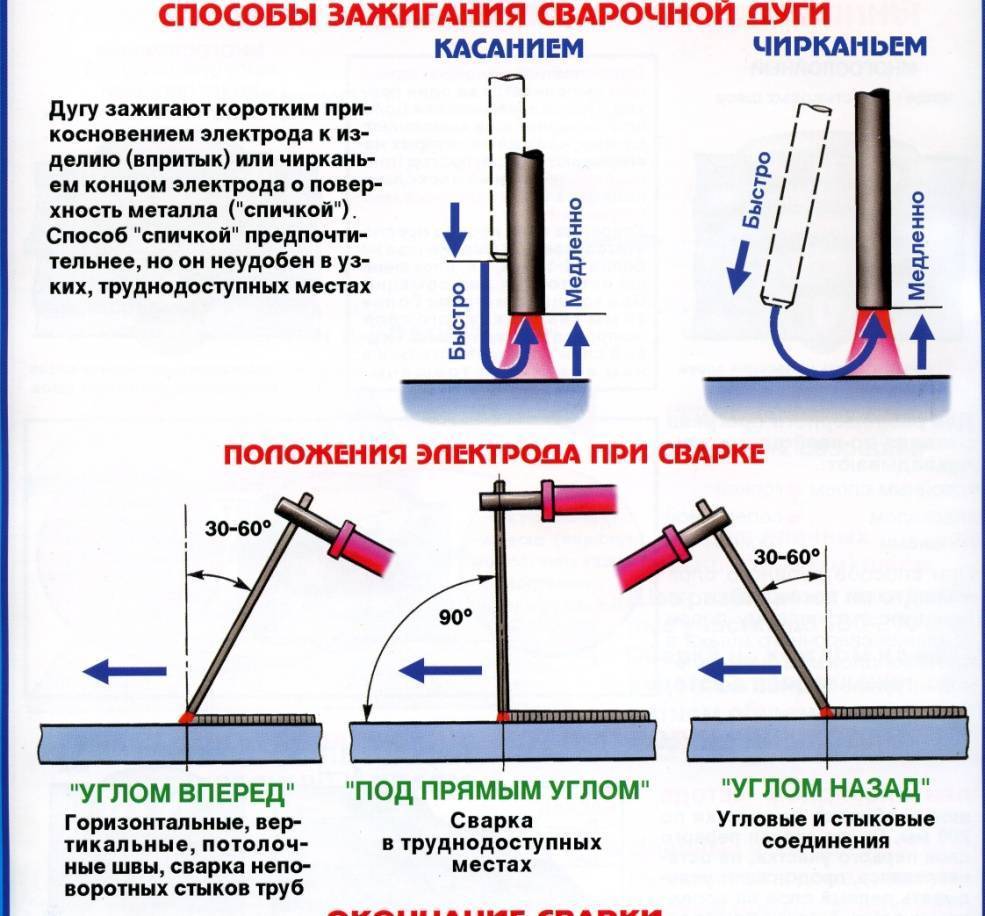

Если вы новичок в деле, то мы предлагаем вам простой способ, освоив который вам легко будет перейти к профессиональному методу розжига.

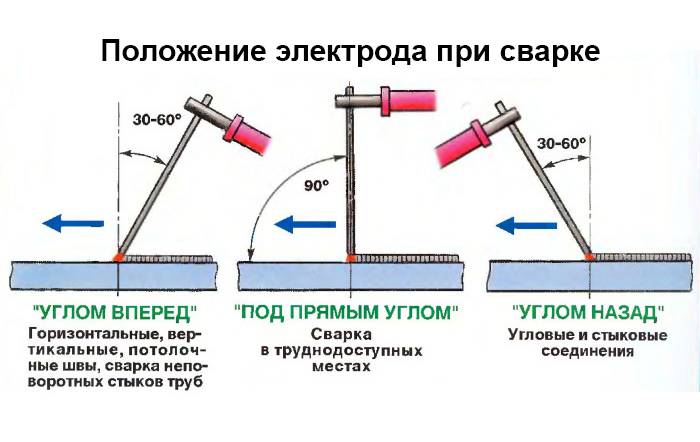

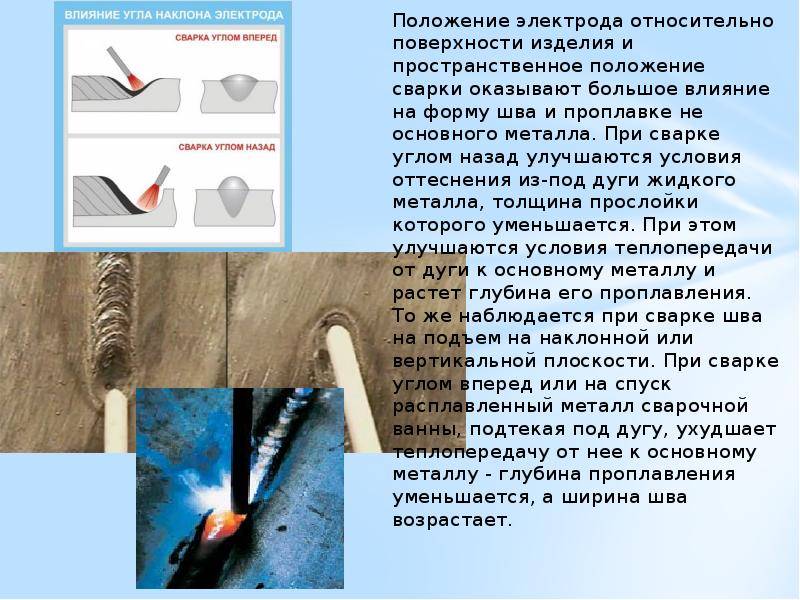

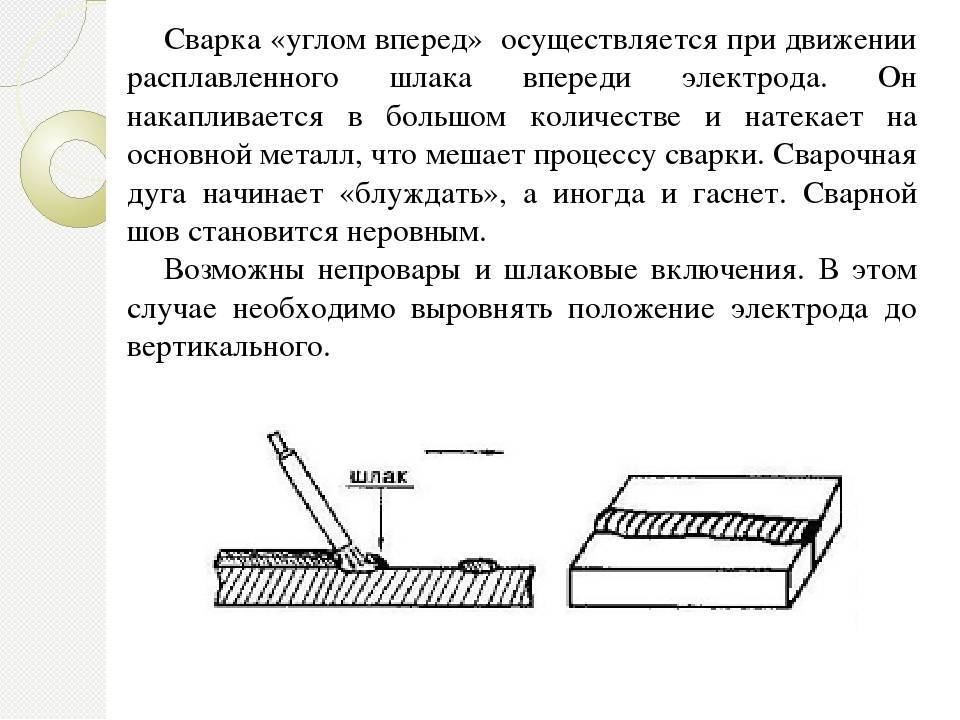

Для этого ведите электродом, как спичкой по коробку, у вас получится чирканье. При этом рабочий элемент старайтесь держать перпендикулярно заготовке. После того как дуга разгорелась, следует расходник наклонить назад под углом в 15 градусов и быстрыми движениями вести шов по намеченной линии. Главное условие – непрерывность в работе, так как остановка даже на короткое время грозит срывом горения.

В современных аппаратах существует высокочастотный розжиг, который позволяет образовывать плазменный ствол без непосредственного касания материала. То есть при приближении расходника за счет токов высокой частоты создается дуга, что сопровождается жужжащим треском.

Мы предоставляем вам наглядное пособие, посмотрев которое вы поймете, почему липнут электроды при сварке на инверторе и что необходимо сделать для предотвращения этого:

Технические ошибки залипания электрода при сварке

Если с аппаратом, напряжением и электродами всё нормально, то скорее всего Ваш электрод залипает по техническим ошибкам, которые Вы допускаете сами.

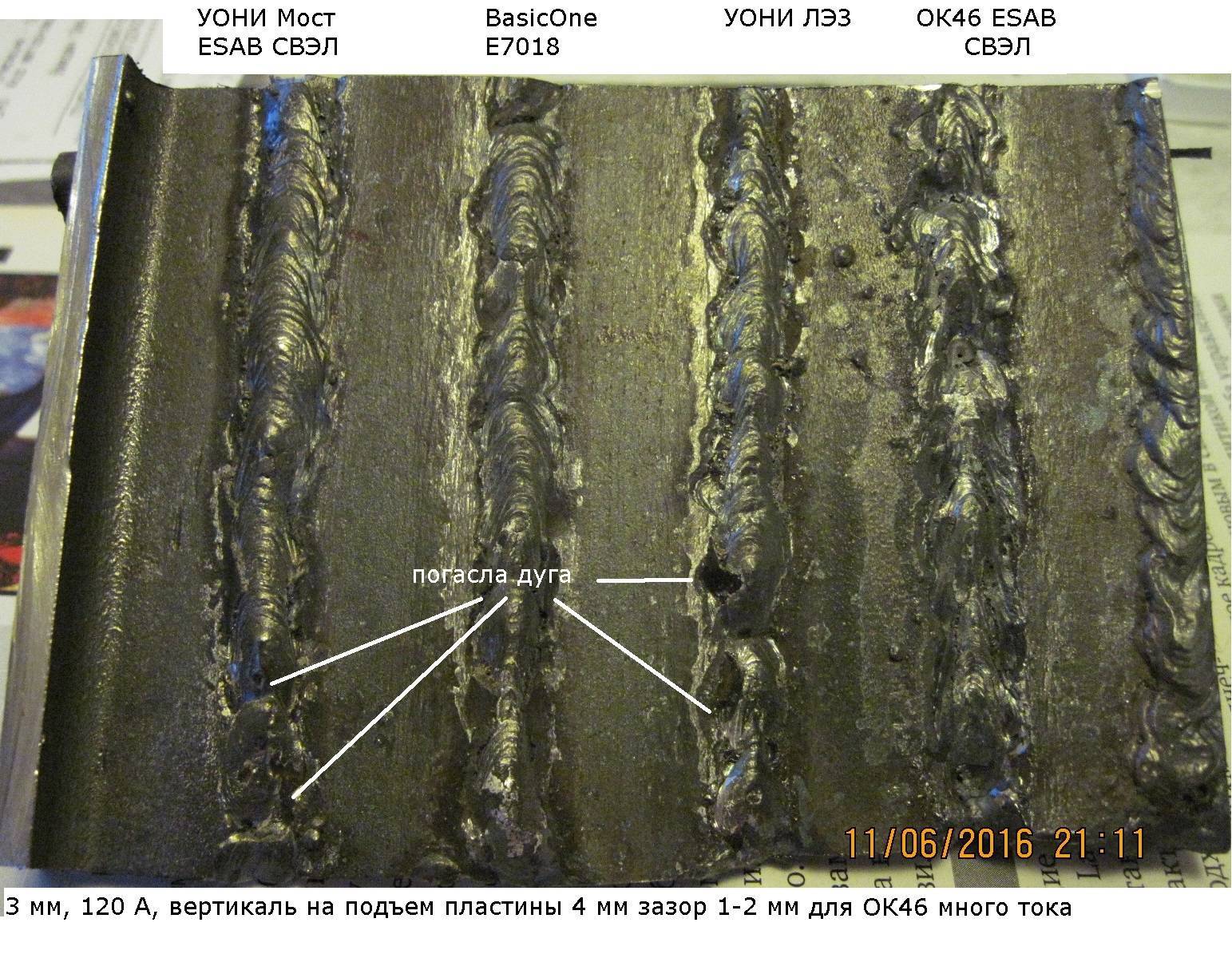

Электроды с основным покрытием (к примеру УОНИИ-13) считаются профессиональными и возможно Вам вовсе не стоит мучаться с ними, если Вы свариваете неответственные изделия для бытовых нужд.

Купите электроды с рутиловым покрытием и сваривайте без залипаний! Однако тут стоит отметить, что многие умудряются залепить и рутиловый электрод по причинам и ошибкам, которые мы сейчас разберём:

Ошибка №1: неправильный выбор параметров тока и диаметра электрода

Частой причиной залипания электрода становится слишком малая установленная сила тока на инверторе. В большинстве случаев достаточно “накинуть” ампер 15-20 и электрод загорается мгновенно.

Также часто можно встретить попытки сварить тонкий металл, электродом неподходящего (завышенного) диаметра. В таких случаях обычно понижают силу тока, опасаясь прожечь тонкую стенку металла и занижают минимальный предел силы тока для нормального горения данного электрода. Это неизбежно приводит к залипанию электрода, даже рутилового.

Чтобы избежать этих ошибок, всегда смотрите на пачке электродов их предназначение и диапазон силы тока для конкретной толщины металла. Также обязательно проследите на какой полярности они сваривают и какая стоит у Вас на аппарате (электрод на “плюс” или на “минус”).

Более подробно про полярность читайте .

Ошибка №2: неправильный розжиг

Если вы свариваете на низкой силе тока и тем более электродами с основным покрытием, Вам необходимо научиться правильно поджигать электрод.

Рекомендуется поджигать электрод чирканием, будто спичкой. Окончание электрода при этом стоит приподнять в начале (перед заходом на металл) и немного в конце (около 2 мм – удлинить дугу, чтобы дать ей возможность загореться).

Однако, на мой личный взгляд, чирканием зажечь электрод без залипания новичку сложнее, потому что после его поджига нужно его еще быстро переместить не обрывая дугу в место начала сварки.

Тут конечно можно советовать “чиркать” совсем близко к месту начала сварки, но на практике это всё ровно ведёт к частым промахам.

Оптимально всё же научиться поджигать электрод постукиванием.

Все типы и модели электродов имеют на своём окончании небольшую фаску со снятой обмазкой (стержень оголён), как раз для лёгкого поджига. Однако окончания заливаются защитным слоем, который, порой, тяжело пробить.

Пытаясь пробить этот самый слой новички и допускают самую главную ошибку – постукивают электродом под прямым углом. Правильным будет выполнять постукивания под углом 45-60 градусов, тогда у электрода гораздо меньше шансов на залипание.

Сразу после удара следует отрывать электрод на оптимальное расстояние – предельное значение длины короткой дуги (к примеру для электрода 3 мм расстояние для поджига дуги – 3 мм). Подробно про длину дуги и её выбор Слишком короткая длина дуги также приводит к залипанию электрода!

Ошибка №3: электрод без обмазки

Если Ваш электрод раскрошился и потерял часть обмазки в своём начале, то это также приведёт к залипанию.

Не стоит выкидывать такой электрод! Просто обожгите его оголённый сердечник на металле в сторонке или на отдельном куске металла.

*Также стоит добавить, что частой причиной залипания может стать холодный или ржавый металл, а такжеплохо установленный зажим массы (очень далеко или на незачищенный участок металла).

!Важно: если Ваш электрод всё же намертво залип, то не стоит долго пытаться его выламывать держаком! В таком случае Вы рискуете попросту спалить Ваш аппарат. Следует немедленно освободить его из держателя и дав ему немного остыть, отломать от металла

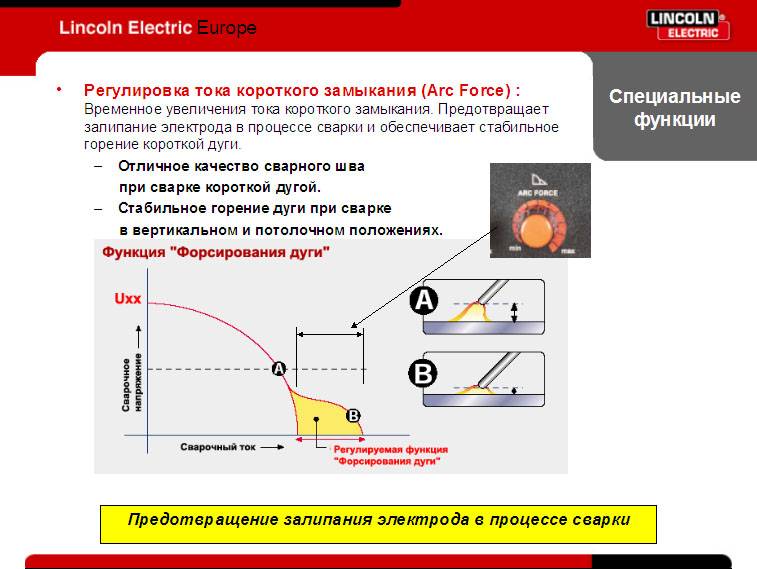

Отмечу, что многие современные инверторы уже оснащены специальной полезной функцией AntiStick (антизалипание электрода), которая существенно снижает эту проблему для сварщика. Подробнее об этой и других современных функциях Вы узнаете в самых ближайших статьях!

С Уважением.

Сила тока и неисправности аппарата

При неправильном определении допустимой силы тока электрод может прилипать к основанию. Для предотвращения такой проблемы научитесь пользоваться таблицами определения силы тока в зависимости от диаметра электрода. Кончик электрода не должен слишком погружаться в сварочную ванну, что приводит к залипанию. Однако иногда теоретической базы будет недостаточно для создания аккуратного шва. Именно поэтому поможет только практика.

Изначально вы можете бояться увеличения тока из-за рисков образования дыр. По этой причине стык может не провариваться, из-за чего происходит прилипание.

Причины прилипания сварочных проволок

Проблема с залипанием электрода характерна для работы с трансформаторной аппаратурой, у которой нет возможности настройки режима сварки. Также она часто возникает у молодых, неопытных специалистов, работающих с инверторами.

Каковы же причины залипания во время сварки? Вот основные ошибки и факторы появления этой проблемы.

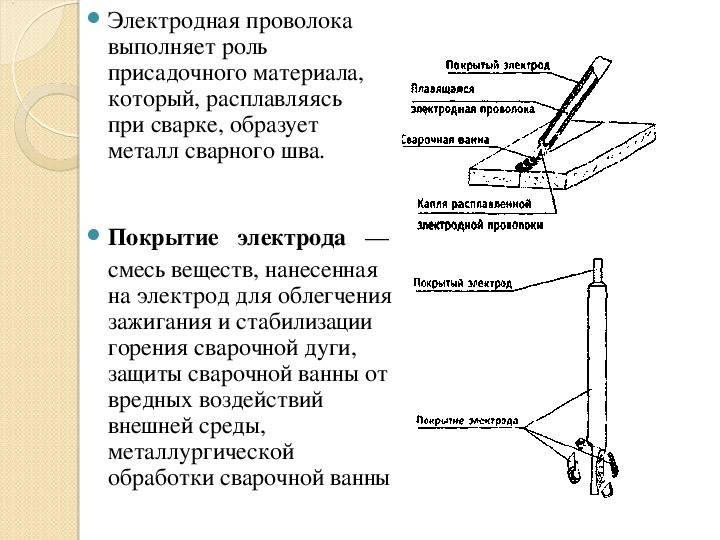

Первая причина – повышенный уровень влажности сварочного прутка. Его поверхность обработана специальной обмазкой. Это вещество склонно накапливать влагу, поступающую из окружающей среды. Хранимые без упаковки присадочные прутки быстро отсыревают. Это понижает их рабочие характеристики, что приводит к залипанию во время сварки. Вторая причина – некачественные электроды

При работе со сварочным инвертором важно правильно подобрать прутки. Склонные к экономии на расходных деталях новички берут электроды у малоизвестных компаний без подтверждения качества продукта

Такие присадочные проволоки выигрывают в цене, однако могут усложнить выполнение сварочных задач

Прутки низкого качества часто залипают в работе, сводя на нет свое преимущество. Третья причина залипания – неверная настройка оборудования. Молодые специалисты нередко игнорируют подготовительный этап работы. Приступая к сварке, они не очищают и не ровняют поверхность детали. Это нарушает контакт сварочного прутка с поверхностью металла. Сварочная дуга в такой ситуации угасает сразу после начала работы. Чтобы сварить неочищенные, непригодные для работы детали, приходится разжигать ее заново, несколько раз. В результате кончик присадочной проволоки начинает прилипать к стыку. Четвертая причина – неправильный поджиг сварочной дуги. Основной фактор появления этой проблемы – отсутствие опыта у работника. Неверный поджиг методикой постукиваний, длительная задержка края проволоки на рабочей поверхности детали приводит к перегреву металла. Электрод буквально припаивается к шву, и это не исправится, пока не будет исключена первопричина

Такие присадочные проволоки выигрывают в цене, однако могут усложнить выполнение сварочных задач. Прутки низкого качества часто залипают в работе, сводя на нет свое преимущество. Третья причина залипания – неверная настройка оборудования. Молодые специалисты нередко игнорируют подготовительный этап работы. Приступая к сварке, они не очищают и не ровняют поверхность детали. Это нарушает контакт сварочного прутка с поверхностью металла. Сварочная дуга в такой ситуации угасает сразу после начала работы. Чтобы сварить неочищенные, непригодные для работы детали, приходится разжигать ее заново, несколько раз. В результате кончик присадочной проволоки начинает прилипать к стыку. Четвертая причина – неправильный поджиг сварочной дуги. Основной фактор появления этой проблемы – отсутствие опыта у работника. Неверный поджиг методикой постукиваний, длительная задержка края проволоки на рабочей поверхности детали приводит к перегреву металла. Электрод буквально припаивается к шву, и это не исправится, пока не будет исключена первопричина.

Причины залипания электрода

С залипанием электрода при сварке сталкиваются не только начинающие электросварщики. Нередко можно увидеть, как и матерый сварной брызжет слюной, и кроет красным словцом — то инвертор, а то плохие электроды. В данном случае он хоть понимает, кто виновник проблемы и как её устранить.

Что же касается новичков, то у них залипание электродов при сварке может и вовсе, вызвать негативное отношение к работе и отторжение к сварочному процессу. Существуют достаточно распространённые причины прилипания электрода, и ниже мы их рассмотрим.

Сырые электроды

Обмазка большинства электродов весьма чувствительна к влаге. После долгого хранения или при использовании в неподходящих условиях она может отсыреть. В результате электрод будет плохо разжигаться, увеличится разбрызгивание металла.

Всё это приведёт к тому, что электрод станет прилипать. Опытные сварщики на слух могут, определить, сырые электроды или нет. Электроды с отсыревшей обмазкой сильно трещат при сгорании и имеют затруднённый розжиг.

Решить проблему поможет прокалка электродов. Также можно попробовать просушить электроды в печи или на батарее отопления. В любом случае учиться варить нужно только сухими электродами, а иначе можно надолго разочароваться в сварке.

Неправильные настройки инвертора

Здесь нужно оговориться и сказать, что проблема может происходить не только по вине самого сварщика. Да, порой в период обучения очень трудно правильно подобрать значения сварочного тока. Для каждого конкретного случая сварки нужен свой ток.

Однако случаются ситуации, когда ток на инверторе выставлен правильно, а электрод все равно прилипает к металлу. Тогда виной всему оказывается инвертор, который не выдаёт положенные значения тока.

Часто причинами этому являются дешевые и некачественные аппараты для сварки, а также плохое напряжение в сети. Если оно будет ниже 200 Вольт, то инвертор никогда не сможет выдать выставленное значение тока, хотя и может нормально работать.

Все это важно учитывать начинающему сварщику

Ржавый металл и неправильный розжиг дуги

Само собой разумеется, что металл должен быть очищен от толстого слоя ржавчины. Именно ржавчина, грязь и старая краска затрудняют контакт металла с электродом, в результате чего он будет всё время прилипать.

Кроме того, данная проблема возникает и по причине неправильного поджога сварочной дуги. Постукивая электродом о поверхность металла, сварщик слишком долго задерживает электрод у поверхности, что приводит к замыканию, быстрому расплавлению металла и прилипанию электрода, если его вовремя не убрать.

Как происходит формирование «козырька»?

На этом этапе у Вас может сложится закономерный вопрос: «если козырёк электрода такой важный фактор, то зачем избегать его «козырения»?»

Дело в том, что глагол «козырить» или «козырение» – разговорный и означает в профессиональной среде создание неровного козырька в процессе сварки.

Как это происходит?

Давайте обратимся к небольшой аналогии, которую я приводил в одной из своих статей. Представьте, что электрод – это карманный фонарик, а луч света, который из него исходит – электрическая дуга.

А теперь представьте, что Вы подаёте электрод под одним углом, а козырёк формируется под другим или даже под многими разными в процессе сварки – этот процесс и называют «козырением».

Как избежать «козырения» электрода?

Как правило, причины «козырения» электрода кроются в обмазке (покрытии) и чаще других от этого страдают электроды с основным покрытием (Уонии, Lb 52u и др.)

Часто электрод (особенно с основным покрытием) может «козырить» на стадии поджига. Когда Вы им постукиваете о металл, чтобы разжечь, а он залипает и с него слетает обмазка. Именно по этой причине новичкам не советуют использовать основное покрытие на стадии обучения.

Но самый губительный фактор стабильного «козырька» – это неровности обмазки, которые электрод может получить уже при производстве (брак) или при транспортировке. На собственном примере:

Не так давно на объект завезли пачку электродов УОНИИ 13/55. Меня сразу насторожило, что пачка была открытой и когда я осмотрел электроды, то работать ими не стал.

Кроме того, электроды были сырые, что также (особенно для основного покрытия) может быть причиной «козырения».

Также, нередко, причиной может стать перепады напряжения в сети или процесс магнитного дутья (ознакомьтесь отдельно; частая причина – неверно установленный кабель заземления). Тогда дуга горит с разной мощностью и выбивает «козырёк» в разных местах.

Подытожим. Чтобы избежать «козырения» электродов, Вам нужно (4 основных пункта)

- следить за аккуратным поджигом в начале сварки

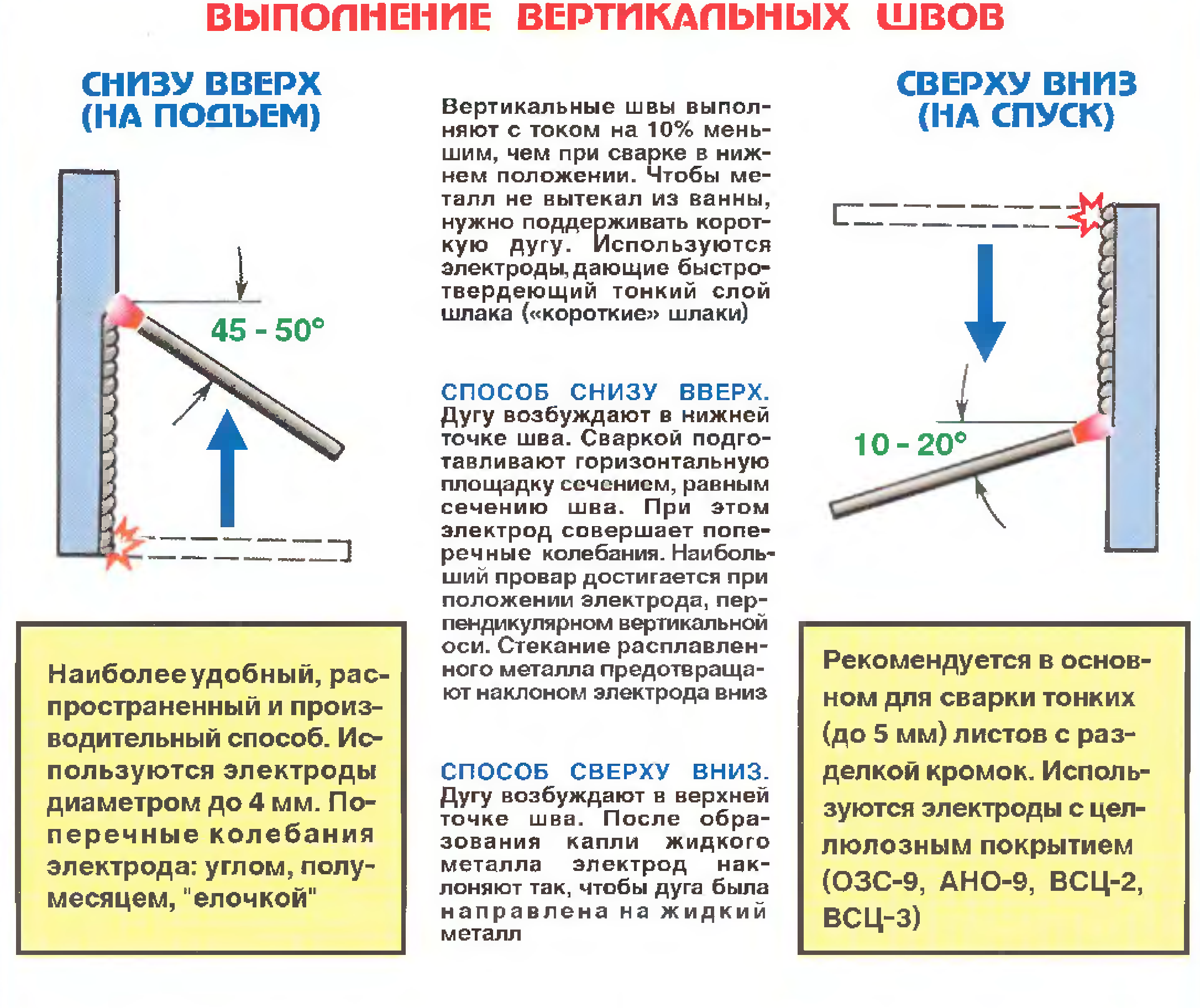

- опирать край/края «козырька» на свариваемую поверхность, в особенности при выполнении вертикальных и потолочных швов с разделкой кромок

- хранить электроды в сухом месте и при необходимости их сушить или прокаливать

- аккуратно транспортировать, чтобы избежать повреждений

- следить за исправностью аппарата и избегать перепадов напряжения в сети

- Нередко помогает (если факел дуги бьёт лишь в одну сторону) – просто провернуть электрод в держателе

Обязательно примите во внимание данные советы, больше практикуйтесь и сваривайте металл с удовольствием! Удачи;)

С Уважением Euro Welder.

Рекомендую: Как сварить тройник для водоснабжения?

->->ПОДПИСАТЬСЯ НА КАНАЛ

Иван Миров

Главный редактор , masterkin.ru

Об авторе

Об авторе

Уже лет 20 работаю своими руками. Пробовал и сантехнику, монтаж конструкций, есть свое маленькое производство. Друзья постоянно спрашиваю как сделать разные вещи. Вот и делюсь я с вами своими идеями в интернете.

Почему ломаются инверторы?

Все поломки сварочных инверторов могут возникать по трем причинам:

- Вследствие нарушения технологии выполнения сварки. В данном случае превышается расчетное время непрерывной работы устройства, указанное в его паспорте (ПВ). В результате аппарат перегревается и повышается риск выхода из строя его трансформатора или электронных элементов.

- Из-за неправильного выбора места выполнения работ. При этом внутрь инвертора может попадать влага или большое количество строительной пыли с включениями металла, к которым аппараты этого типа очень чувствительны (это главное из немногочисленных слабых мест инверторов). Итогом с высокой вероятностью может стать выход из строя электронных плат.

- По причине поломки охлаждающего вентилятора. Ее причиной, в свою очередь, может быть заводской брак или ненадлежащие условия эксплуатации инвертора.

Электронная «начинка» сварочного инвертора

Основные виды поломок сварочных инверторов

Можно выделить несколько наиболее часто встречающихся видов поломок инверторных сварочных аппаратов:

- Самопроизвольное отключение аппарата. Его причиной чаще всего является пробой конденсаторов, замыкание витков катушек трансформатора или проводов. От окончательного выхода из строя устройство спасает вовремя срабатывающая защита, которая его отключает. Следует отметить, что самопроизвольное отключение не обязательно является следствием поломки. Защита может сработать при перегреве инвертора, которому просто требуется своевременный отдых.

- Отсутствие дуги при включенном аппарате. В данном случае возможно повреждение кабелей или их ненадежное подключение.

- Залипание электрода. Причин этого может быть несколько: низкое напряжение в сети, неудовлетворительная подготовка (зачистка) свариваемых поверхностей, использование удлинителя большой длины (более 40 м) или малого сечения (меньше 2,5 мм2).

- Неустойчивое горение дуги и повышенное разбрызгивание металла. Чаще всего причиной этого является неправильный выбор силы сварочного тока.

- Повышенное потребление электроэнергии при отсутствии нагрузки. Такое возможно в результате замыкания витков катушек трансформатора. В этом случае он нуждается в восстановлении изоляции, перемотке или замене.

- Обрыв сварочной дуги и невозможность ее повторного зажигания. Причиной может быть замыкание проводов или пробой обмотки высокого напряжения трансформатора.

- Нарушение точности регулировки сварочного тока. Это может происходить из-за ухудшения подвижности вторичных катушек трансформатора при скоплении в нем пыли или мусора либо неисправности регулирующего винта.

- Повышенный шум во время работы трансформатора и нагрев последнего. Причин такой ситуации может быть несколько: выход из строя крепления сердечника трансформатора, ослабление болтов, стягивающих листы магнитопровода, или перегрузка трансформатора.

Ремонт сварочного инвертора

В чем состоит корень проблемы

Необходимо предупредить, что если вы настроены самостоятельно изучить процесс металлообработки, то стоит особое внимание уделить покупке сварочного аппарата. Квалифицированный специалист без проблем может работать с любым устройством, с трансформаторами, у которых нет функции настройки режимов, с недорогими моделями инвертора

Новичку в этом деле рекомендуется приобрести современную модель, более дорогую по стоимости, но предотвращающую залипания элемента. Если нет финансовой возможности купить или вам по наследству досталась старинная модификация, то изучите причины залипания, описанные нами чуть ниже.