Разновидности деревообрабатывающих станков

В зависимости от технологического принципа обработки дерева станки делят на:

- универсальные;

- специализированные;

- узкого производства.

Оборудование универсального предназначения отличается большой известностью в связи с его многофункциональностью. Оно применяется как на различных производственных, так и на индивидуальных предприятиях.

Необыкновенность такого станка заключается в том, что с его помощью можно делать все виды обработки дерева. Хотя вместе с этим качество сделанной работы получится ниже, чем, к примеру, у специализированного.

Специализированные механизмы могут выполнять лишь одну функцию, к тому же они могут перенастраиваться и употребляются в различных отраслях.

Использование специальных станков сводится к производству конкретных элементов, иные операции на этом станке сделать невозможно.

Данные механизмы бывают таких видов:

- Шипорезного;

- Фрезерного;

- Круглопильного;

- Шлифовального;

- Продольно-фрезерного вида;

- Сверлильного;

- Сверлильно-фрезерного;

- Токарного;

- Ленточнопильного;

- Долбёжного.

Фрезерные устройства

Они выполняют такие функции:

- нарезка нестандартных элементов;

- фрезерование деталей в разных направлениях;

- производство пазов;

- фасонное производство составных частей.

Фрезерные станки для обработки дерева делят на:

- Копировальные механизмы, которые занимаются созданием маленьких элементов на основе применения различных сложных технологий.

- Приспособления обычного типа. Они бывают одно- и двухшпиндельными.

- Карусельные станки делают обработку фигурного и плоского типа.

Кроме того, существуют устройства настольного типа, что также делятся на виды:

- Вертикальный;

- Горизонтальный;

- Продольный;

- Узкоспециализированный.

Токарные станки

Они могут работать с различными видами дерева как мягких, так и твёрдых пород. Обустроены копировальным устройством, которое изготавливает однотипные составные части. Сфера применения весьма широкая. Станки токарного типа производят составные части различных форм: цилиндрических, конических.

Токарные устройства делят на:

- Лоботокарные, производящие модельные детали.

- Круглопалочные, создающие изделия, в которых диаметр меняется по длине составной части.

- Центровые, в которых инструмент подаётся вручную либо механизированно, они поддаются резке и созданы для производства однотипных составных частей.

- Механизмы круглопильного типа выполняют угловое, продольное и поперечное распиливание. Существуют как механизированные, так и ручные.

Рейсмусовые станки строгают материал под плоским уклоном. Есть такие разновидности:

- Односторонние;

- Двухсторонние;

- Многоножевые.

Чтобы определить вид или тип станка для обработки дерева, есть специальные обозначения. Одна либо две первые буквы означают тип по принципу работы, а последующие — технологические характеристики станка. Чтобы выяснить число рабочих частей на узле, между этими знаками есть цифры.

В соотношении с точностью исполнения обработки составной части выделяют устройства:

- Первого класса (О) — означающие довольно высокую точность работы.

- Второго класса (П) — точность колеблется между 11 и 12 квалитетами.

- Третьего класса (С) — с точностью от 13 до 15 квалитетов.

- Четвёртого класса (Н) — с довольно низкой точностью.

Оцилиндрованное оборудование от компании Шервуд в Кирове: информация о компании и оцилиндровочных станках Шервуд

Получение строительной древесины без применения высокоточного оборудования невозможно. Позиции на рынке деревообработки давно и прочно занимает «Шервуд» – лидер по производству модернизированных станков для оцилиндровки бревна и изготовления качественных пиломатериалов. В чём преимущество востребованных механизмов, какие функции они выполняют?

О компании

Деятельность торговой марки начинается с 1968 года. Тогда база предприятия представляла собой небольшое конструкторское бюро по разработке оборудования. Славу контора снискала благодаря Олимпиаде-1980 — государственному заказчику чертежей на греческую колесницу.

Время менялось и инженеры компании в период 80–90 гг. начали производство станков для изготовления древесины для нужд частного строительства. Комплект из шести машин производил оцилиндровочное сырьё, но процесс шёл медленно и с неудобствами, приходилось каждый раз менять положение бревна. Тем не менее, продукция пользовалась спросом и получила распространение далеко за пределами Кировской области.

Сейчас оцилиндровка на «Шервуде» обладает всеми положительными качествами вследствие модернизации производственной линии оцилиндровочного «Шервуд ОФ-28Ц».

Шервудские станки

Родоначальниками нового оборудования можно назвать станки 664С и 663С. Один из них использовался для оцилиндровки бревна, второй производил фрезерные и торцовочные работы. Приходилось использовать рабочую силу, чтобы получить материал для сруба и работа шла медленно.

К 2000 году, на базе обоих машин появляется комбинированный 668С, имеющий ряд усовершенствований, влияющих на конечный результат:

- Упрощённая настройка резки.

- Высокое качество поверхности.

- Точное торцевание благодаря гидравлическому зажиму.

По причине нововведений, шервудская оцилиндровка стала поставляться на экспорт. Возросшая популярность характеризовалась возможностью исполнения комплекта сруба под заказ с любой архитектурой, можно сказать, что было положено начало производству домокомплектов.

Сейчас оцилиндровочные станки «Шервуд» многочисленны. На базе существующих идёт постоянная модернизация, которая усовершенствовала конечный продукт. Преимущества конкретных моделей следующие:

- Улучшенные технические характеристики. Например, ОФ-28С – за один проход осуществляет очистку ствола от коры, торцевание, оцилиндровку, шлифовку и фрезерование чашек.

- Станочное оцилиндрованное оборудование от компании «Шервуд» в Кирове имеют плавный регулировочный механизм, который за минуту обрабатывает стандартное бревно в 6 м.

- Оснащены подъёмным оборудованием, которое почти исключает труд человека.

- В срубе бревно произведённое станком 697С не крутит, так как с древесины снимается напряжение по всему стволу. Результат проверен много раз.

- Кроме оцилиндрованного продукта, 668С позволяет получать различные пиломатериалы: шпунтованную и обшивочную доску, обрезную половую и прочее. Сечение бревна и толщина досок могут быть разными.

- Кроме оцилиндровки, бревно получает точную выборку паза различной глубины, зависящей от сечения, это модель 685С.

Условия пользования не требуют комфортного помещения, достаточно закрытого и неотапливаемого. Популярным агрегатом среди покупателей в г. Кирове остаётся комбинированный «Шервуд 697С». Производительность увеличена до 800 п. метров за смену.

Где приобрести б/у и новое оборудование

Большинство мастеров, понимающих тонкости обращения с лесом, имеют мысль начать собственное производство. Приобретение станка 682с б/у – первый шаг к владению собственной пилорамой. Стоимость снижена на 10 – 15% от цены на новый механизм, что не говорит о потери им каких-либо производственных качеств.

Наоборот, станок, бывший в действии, легко справится с задачей. На ремонтные работы есть гарантия.

Новые машины поставляют заказчику после оформления договора и внесения 50% предоплаты.

Оборудование «Шервуд», производящее оцилиндрованное бревно работает с сырьём любых параметров, ограничения по максимальной длине нет, диаметр не может превышать 380 мм от комля.

Покупатель получает готовое к работе оборудование, а по специальной заявке «Шервуд» снабжает станки в Кирове дополнительными запчастями. Это оцилиндровочный и фрезерный узел.

Специалисты дадут необходимые рекомендации к месту установки.

Общий бал: 10

Функции оборудования

Выбирая станок ОС1 400, модели от Шервуд или других ведущих производителей, следует знать, на какие функциональные возможности можно рассчитывать при приобретении подобного агрегата.

Оцилиндровочный станок ОЦС, как и его конкуренты, аналоги, выполняют следующие функции:

- Изготавливают пазы, необходимые для монтажа бревен разного типа;

- Оцилиндровывают бревна;

- Производят обрезные доски на основе лафета;

- Выполняют плашки для паркета;

- Фрезерую гладкую поверхность древесины;

- Обрезают не обрезные доски;

- Готовят венцовые чашки;

- Изготавливают брус;

- Распиливают древесину на лафет;

- Регулируют скорость вращения бревна;

- Выполняют пазы компенсационного типа за счет применения дисковой пилы.

Важная особенность деревообрабатывающих станков заключается в том, что оборудование такого типа может выполнять широкий перечень операций без необходимости переустанавливать само бревно. Специальные фрезы и узлы, которыми оснащается станок, позволяют на агрегатах этого типа изготавливать детали разного диаметра и сложных конфигураций. Мастер, имея в распоряжении оцилиндровочный станок ОС1 400, без проблем своими руками обработает бревно, длина которого составляет порядка 7 метров.

Цена играет не последнюю роль при выборе оборудования Шервуд или его аналогов. Тот же станок Кедр модели ОС 100 стоит от 210 тысяч рублей. Если вы захотите приобрести станок ОЦС, приготовьтесь отдать 750 тысяч рублей.

Во многом из-за высокой стоимости вместо заводского оборудования такого типа многие предпочитают собрать самодельный оцилиндровочный станок. Опытный мастер, имея чертежи, подобный станок своими руками сконструировать способен. Но новичку браться за самодельный станок настоятельно не рекомендуется, если он преследует цель получить оборудование высокой точности обработки.

Особенности устройства

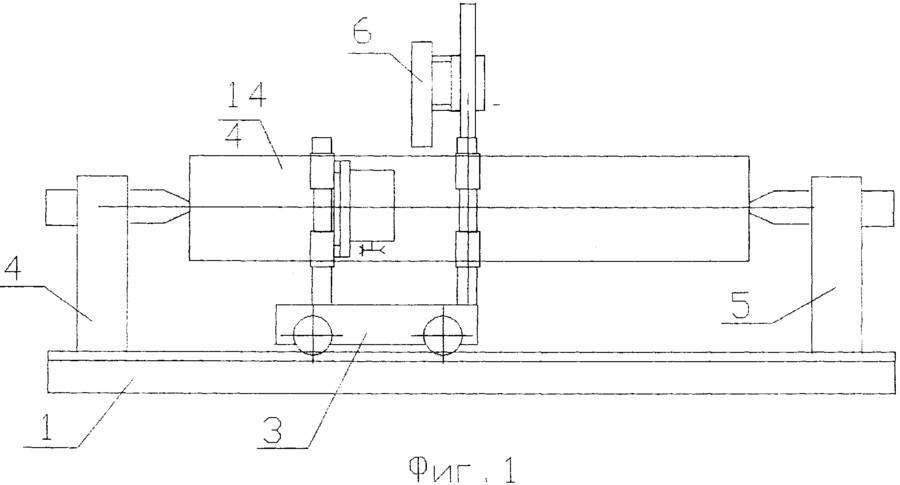

Оцилиндровочный станок Алтай, как и его конкуренты, имеют примерно одинаковую конструкцию. Потому все агрегаты подобного типа состоят из:

- Металлической рамы. В большинстве случаев ее изготавливают из трубопроката прямоугольной формы;

- Направляющей для перемещения силового агрегата и фрезы;

- Бабки. Она служит для фиксации бревна и придания ему вращению. Передняя бабка характеризуется наличием делительной головки, которая позволяет зафиксировать ствол. Здесь же располагается шпиндель;

- Фрезы. Специальные фигурные фрезы выбирают пазы для последующего монтажа. Универсальная фреза позволяет вырезать венцовые чашки, обрабатывать плоскости и выполнять оцилиндровку на станках Шервуд;

- Ножей для фрезы. Их изготавливают из высокопрочной стали. При этом конструкция оборудования позволяет менять и точить нож фрезы, не снимая последнюю;

- Рычагом размещения обрабатываемого бревна;

- Роликов-упоров. Они защищают бревно от провисания;

- Механического тормоза. Его следует применять при выборке венцовых чашек;

- Фиксаторов каретки. Фиксатор останавливает движение каретки, когда выполняется выборка чаш;

- Устройства для вращения бревна. Мастер использует механизм данного типа, чтобы выполнить продольный паз на станках Шервуд и его аналогах.

Характеристики и преимущества сборных фрез

Профилирование бруса – это ответственный процесс, определяющий качество строительного материала и плотность его соединения в стене. Широкий выбор режущих инструментов с разным посадочным и рабочим диаметром позволяет подобрать фрезы для изготовления бруса и бревна, соответствующих технологии.

В ассортимент входят универсальные инструменты и элементы для выполнения конкретных работ: фреза оцилиндровочная; комплекты для выборки пазов, изготовления замков и обработки торцов; фрезы для изготовления одношипового бруса и т.д.

Каждый комплект включает в себя определенное количество фрез, что расширяет спектр продукции, изготавливаемой на станке. Сборные фрезы для изготовления бруса обрабатывают каждый элемент отдельным ножом из качественной твердосплавной стали, это снижает нагрузку на инструмент и узлы станка и повышает производительность работ.

При использовании сборных элементов снимается необходимость в заточке, а замена инструмента не требует перенастройки фрезерного станка, так как диаметр и профиль корпуса фрезы остается неизменным.

Фрезерование пиломатериалов осуществляется на разном оборудовании: ручные станки, оборудование малой и высокой мощности. Комплекты режущих инструментов имеют подробную инструкцию по их установке на оборудование и применению.

Общая конструкция и устройство самодельного агрегата

Перед тем, как начать делать токарный станок по дереву своими руками можно рассмотреть два варианта конструкций: с электроприводом и без электродвигателя. Несмотря на древность метода обработки древесины с помощью мускулатуры человека, этот вариант имеет право на существование в условиях, когда необходимо обработать древесину, но возможности использовать электричество нет.

Основными конструктивными элементами токарного станка перечислены ниже.

Станина

Станина представляет собой раму всего механизма. Именно от надежности станины зависит безопасность мастера и качество будущего изделия.

Привод: ротор двигателя или педаль для ножного привода.

Передняя бабка

Передняя бабка — патрон для зажима изделия и последующего его вращения. На нее через шестеренчатую передачу передается, шкивы или ремень передается вращение от двигателя. На конце бабки установлен шпиндель с планшайбой для фиксации изделия.

Задняя бабка

Задняя бабка нужна для дополнительной фиксации заготовки, что поможет повысить точность соблюдения оси вращения и избежать лишних вибраций. Она представляет собой свободно вращающееся острее, которое можно передвигать вдоль оси вращения изделия, для регулировки расстояния между бабками.

Подручник

Подручник необходим для опоры стамески во время обработки древесины. Без подставки под ручной инструмент невозможно соблюдать высокую точность попадания острия лезвия в эскизные линии и крайне сложно регулировать силу нажатия резца.

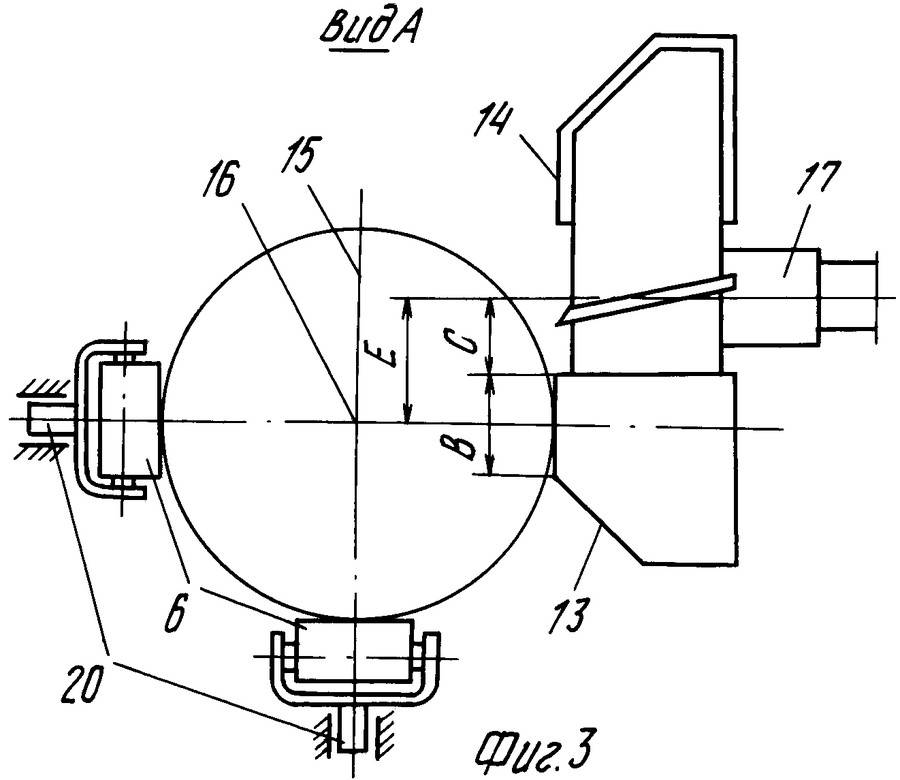

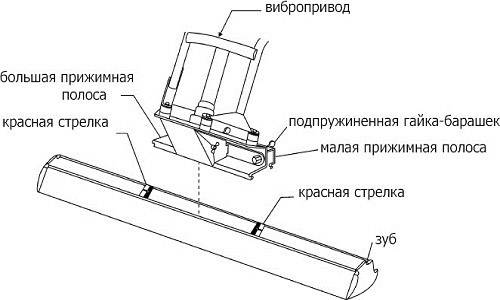

Формирование «чашек» — соединительных монтажных пазов

Элемент «чашка» выполняется при помощи фрезерного узла и прямолинейных направляющих, подающих инструмент. После формирования паза, фреза возвращается в исходное положение.

Такой конструктивный агрегат может быть частью технологического потока – опорной базой становятся кромки укладочного паза, на которые ориентируется ось «чашки». В наиболее распространенной компоновке фреза врезается в заготовку ниже центральной оси.

Но, как показывает практика, лучшие показатели точности демонстрируют станки позиционного типа, на которых чашкорезный аппарат установлен на суппорт с вертикальным расположением фрезы. В этом случае ось чашки может формироваться под различными углами к плоскости монтажного паза. Для такой работы чашкорезного агрегата необходимо, чтобы бревно поворачивалось вдоль оси и фиксировалось в новом положении.

Если оцилиндровочный станок не укомплектован чашкорезным модулем — оборудование для нарезки пазов можно купить и отдельно. Цена вопроса – от 100 000 руб.

Функции

Основная функция, которой обладает любой оцилиндровочный станок, – обработка бревен как тела вращения фрезерованием. Но чтобы сложить сруб, просто цилиндрических заготовок недостаточно. И в этом случае на помощь придут дополнительные возможности оборудования:

- выемка пазов для формирования различных замковых соединений;

- изготовление паркетных плашек, бруса;

- пиление погонных изделий;

- распилка лесоматериала на лафет и далее на обрезные доски;

- все стадии оцилиндровки бревен, начиная от черновой и заканчивая финальной;

- выемка монтажных чаш и компенсационных пазов.

При этом само бревно не переустанавливается, а в ходе работы меняются фрезы и отдельные узлы. В результате получают детали с широким диапазоном диаметра. Ограничение касается длины обрабатываемых бревен: санки рассчитаны на семиметровые заготовки. Умелое сочетание фрез с приемами работы позволяет изготовить сложные деревянные конструкции.

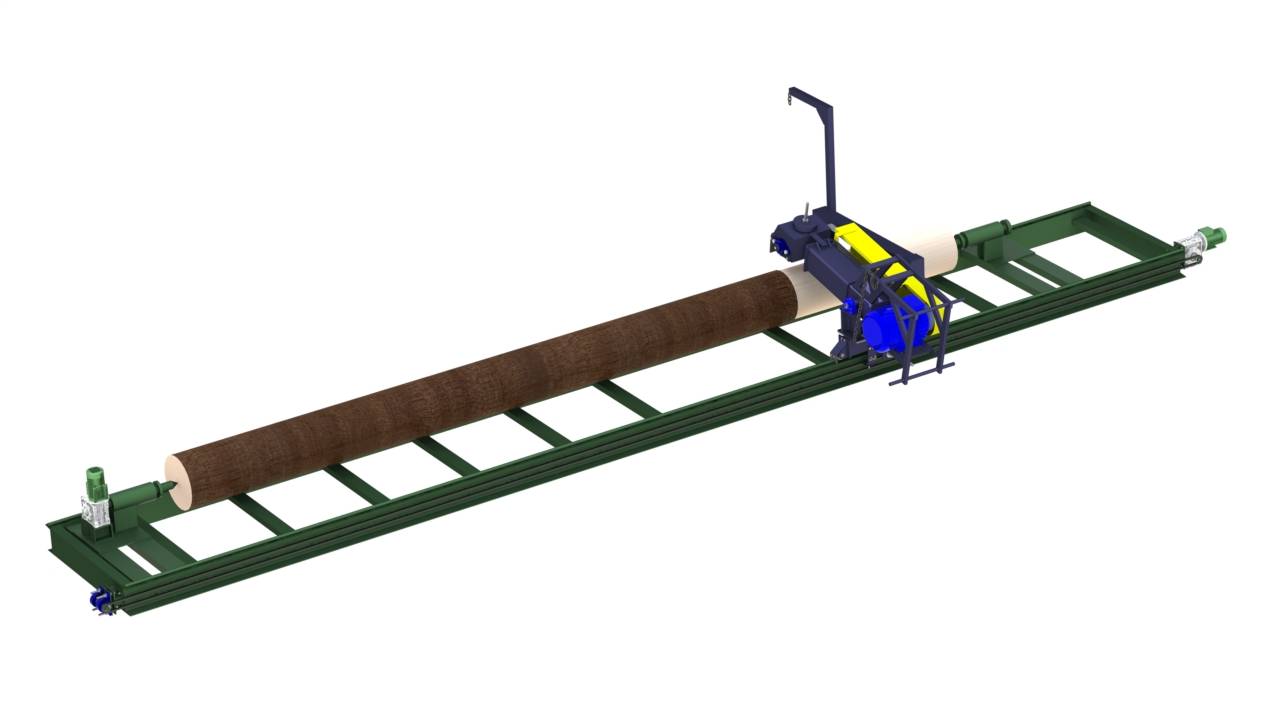

Особенности устройства станков для оцилиндровки

Установка состоит из основных блоков – металлическая рама, передняя и задняя бабки, фрезы. Обычно в качестве рамы служат квадратные трубы, обладающие направляющими для движения силовой конструкции и каретки. Бабки требуются для закрепления бревна в центральной части и для толчка к вращательным действиям.

Основным ходовым инструментом выступают фрезы. Они обеспечивают легкое вхождение в древесину, уменьшая вибрации и увеличивая точность. Они бывают универсальные и фигурные. Универсальная фреза применяется при классической оцилиндровке, фрезеровки и выборки венцевых чашек. Фигурная фреза употребляется при выборке пазов.

Фрезы оснащены ножами, которые можно снять. При несоответствии получаемых параметров бревна необходимо заменять ножи. Они изготавливаются из прочной стали и применяются продолжительное время.

Чтобы уменьшить время и сделать помещение бревна на раму легче, применяют рычаги, устанавливаемые в центре бревна. Для выбора венцевой чашки нужно надежное прикрепление каретки. Поэтому применяются тормозные приспособления, размещаемые на окончаниях каретки. Если нужно получить продольный паз, то используют удобный регулятор вращения древесины.

Как рубить «ласточкиным хвостом»?

Схема рубки “в чашу”.

Такой метод имеет схожесть с предыдущим. «Ласточкиным хвостом» можно устранить все недостатки «лапы». Этот метод имеет более надежное укрепление, что позволяет отказаться от шипов и кольев. Так как стройка лап происходит под определенным углом, таким способом обеспечивается дополнительная защита от ветров.

Но следует отметить, что новичку с таким способом будет крайне трудно справиться, так как изготовить наклон бруса сложно. Такая конструкция обеспечивает защиту сруба от влаги во время дождливой погоды.

Следует знать, что в самом начале и по завершении, углы следует оббивать дополнительными гидроизоляционными материалами. Попадание влаги на дерево приводит к тому, что после высыхания оно теряет свою первоначальную форму.

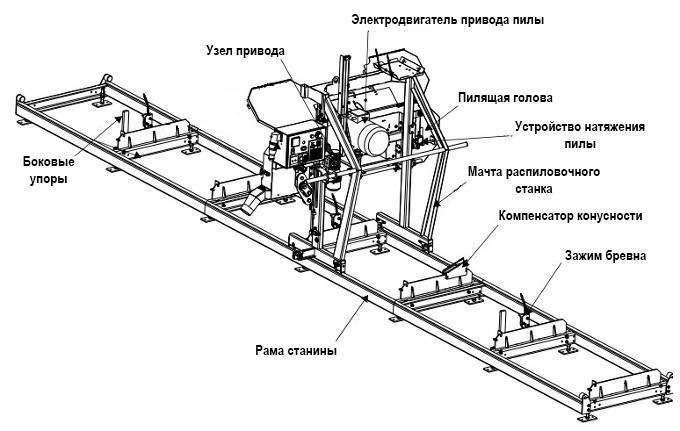

Конструкция ленточных моделей «Тайга»

Основанием для пилорамы может служить бетонная площадка либо деревянные толстые брусья, уложенные на ровный участок плотного грунта. На брусья либо подготовленную площадку укладываются рельсы, которые жестко раскреплены между собой. На них же расположена система крепления обрабатываемых бревен.

Рельсы можно удлинить дополнительной секцией, благодаря чему появляется возможность производить распил бревен, длинна которых может превышать 8 метров.

Рама лесопилки может иметь механический или электрический привод вертикального движения и передвигаться по рельсам с помощью опорных роликов в ручном режиме. Снятие спила производится ручным способом одним или двумя подсобными рабочими.

Перемещение распилочного механизма по вертикальной плоскости производится при помощи двухрядной цепной передачи одновременно с приводным редуктором опускания/подъема, и контролируется метрической шкалой, расположенной на раме. Благодаря этому производится точная настройка распилочного механизма по высоте и его жесткая фиксация на раме пилорамы.

На пилораме серии Т-1 перемещение распилочного механизма осуществляется вручную с помощью вращения редуктора специальной рукояткой. А на остальных станках перемещение по вертикали распилочного механизма производится автоматическим переключателем, но если появляется необходимость осуществить регулировку пилы по высоте, то она производится с помощью ручного доводчика.

Распилочный механизм оборудован двумя сбалансированными роликами (ведущим и ведомым) на которых закрепляется режущая пила. Ведущий ролик приводится в действие с помощью ременной передачи от шкива электрического двигателя. Ведомый ролик крепиться к системе натяжения и вращается от движения ленточного полотна.

Читать также: Как влияет температура отпуска на свойства сталей

Скорость движения ленточной пилы может увеличиться с увеличением диаметра шкива, который может быть максимальной величины 520-600 мм. При этом улучшается качество обрезаемой поверхности бревна и увеличивается срок эксплуатации режущего полотна.

После установки ленточной пилы ее натяжение производится специальным ключом с динамометром. Контроль натяжения производится по шкале, расположенной на датчике динамометра, установленного на натяжном ключе.

Постоянное натяжение и предотвращение колебания полотна пилы осуществляется успокоительными роликами распилочного механизма. Чтобы режущее полотно пилы не зажималось в пропиле бревна, которое может вызвать скопившаяся на ленте древесная смола, распилочный станок оборудован специальной системой смазки. Система имеет регулятор расхода смазки, которая одновременно осуществляет и охлаждение режущего полотна.

Все движущиеся и крутящиеся детали пилорамы ограждены защитным кожухом из металла, а управление станком производится через кнопочную панель пилорамы, которая установлена на распилочной раме.

Каким бывает оборудование?

Станки для оцилиндровки бревна позволяют видоизменить материал всего за один цикл обработки. Оборудование это довольно серьезное и дорогостоящее, используется на производстве. Начинающие мастера нередко используют самодельные станки по дереву. Это довольно удобно и в тех случаях, если бревна заготавливаются только для личных нужд. Используются такие типы станков.

Токарные

Деталь заживается и движется по оси, фреза обрабатывает поверхность по всей длине. Форма получается идеально ровной. Можно работать с большим диаметром. Доступна декоративная обработка. Станки токарного типа нужно постоянно контролировать, чтобы диаметр не сбился. Процесс проходит довольно медленно, однако, этого достаточно для личных целей.

Токарно-роторные

Бревно расположено в зажиме, фрезер двигается вокруг материала. Установленное кольцо позволяет получать готовый продукт определенного диаметра. Обработка качественная, станок не допускает искривлений. Оборудование довольно энергозатратное и работает медленно. Требуется постоянный контроль и хорошее укрепление. В противном случае создаются большие вибрации – это может создать опасную ситуацию для оператора. Каждый станок устанавливается в отдельном помещении. Это необходимо для простоты обслуживания, а также для отгрузки готового бревна.

Проходное

Применяется для оформления сырья с небольшим диаметром, не более 24 см. Фрезы зафиксированы и не двигаются, верстак подает заготовку. Роторный станок позволяет передвигать материал непрерывно. Зажимы не применяются, движение осуществляется вальцевым механизмом. На выходе получается аккуратный материал с качественной шлифовкой.

Такой станок позволяет изготавливать бревна длиною до 6 м. Правда, в таком случае может наблюдаться небольшая кривизна. Среди недостатков отмечается неравномерный укладочный паз и произвольное изменение ширины пропила компенсации.

Позиционное

Токарное оборудование относится к циклическим. В таком типе перемещается бревно, а резак остается неподвижным. Материал фиксируется в центре станка. Дальше бревно двигается прямо благодаря внутренним направляющим. В качестве режущего инструмента применятся шпиндель.

Виды фрез для изготовления бруса и бревна

Инструмент предназначен для профилирования бруса и бревна, обеспечивая отличное качество обработки и высокую производительность. В продаже представлен широкий выбор фрез и комплектов для выполнения всех видов работ, связанных с профилированием стройматериалов. Фрезы для профилирования бруса, представленные в нашем каталоге, придают строительному материалу необходимую конфигурацию. В процессе обработки режущий инструмент подвергается высоким нагрузкам, поэтому он изготавливается из прочных видов стали, что повышает срок его службы и сводит к минимуму вероятность поломки.

На стадии производства заготовки имеют разную длину, поэтому для получения готового стройматериала брус обрабатывается в соответствии с заданными стандартами. Чтобы получить ламели необходимого размера, осуществляется фрезерование профиля, для этих работ используются фрезы.

В ассортименте представлены фрезы с напаянными и сменными ножами:

- Комплекты инструментов со сменными ножами – это разборная конструкция, состоящая из корпуса и набором из нескольких ножей.

- Фрезы для бревна и бруса с твердосплавными напайками способны работать с любым типом древесины, обеспечивая быстрое и качественное профилирование.

В работе с бревном и брусом можно использовать универсальные фрезы, изготавливая стройматериал разного сечения и толщины. Преимущество таких инструментов – это возможность разбивки профиля на несколько составляющих и возможность подстраиваться под толщину обрабатываемого материала.

Фрезы для профилированного бруса, предлагаемые нашей компанией, используются на фрезерных станках. Выбор инструмента во многом зависит от типа обрабатываемого материала. Твердосплавные режущие пластины чаще всего применяются в работе с твердыми породами древесины.

Виды станков для оцилиндровки

Механизмы для оцилиндровки подразделяются на следующие типы:

- проходные.

- цикловые.

Проходные станки обеспечивают постоянное продвижение ствола. Во время обработки бревно продвигается через инструмент.

Цикловые станки передвигают и обрабатывают древесину в ходе цикличных движений и подразделяются на:

- цикло-проходные: бревно неподвижно, двигается резак;

- цикло-позиционные: инструмент неподвижен, двигается материал.

При деревообработке используется два типа движений: прямолинейные и вращательные. Форма конечного изделия зависит от комбинации движений. При цикло-проходном механизме брёвна двигаются прямолинейно, а инструмент вращается. При позиционном движении ствол вращается, а резец двигается вдоль его оси.

Промышленный оцилиндровочный станок точит или фрезерует древесину. Процесс точения возможен при быстром вращении бревна. В результате образуется много опилки. Во время фрезерования отходы образуются периодически, вращается в данном случае инструмент.

Оцилиндровочное оборудование делится на три категории по уровню автоматизации:

- механизированные станки. Загружает материал рабочий, он же следит и настраивает механизмы.

- автоматические станки. Рабочий лишь контролирует все процессы. Загрузка и обработка происходит автоматически.

- полуавтоматические станки. Автоматически контролируется лишь одну стадию деревообработки, далее подключается рабочий.

Сравнение деревообрабатывающих станков

- проходные станки для оцилиндровки производительны, при этом допускают погрешности в обработке, шершавость поверхностей;

- цикловое позиционное оборудование очень качественно обрабатывает древесину и осуществляет все операции, но значительно уступает в производительности.