Способы получения меди

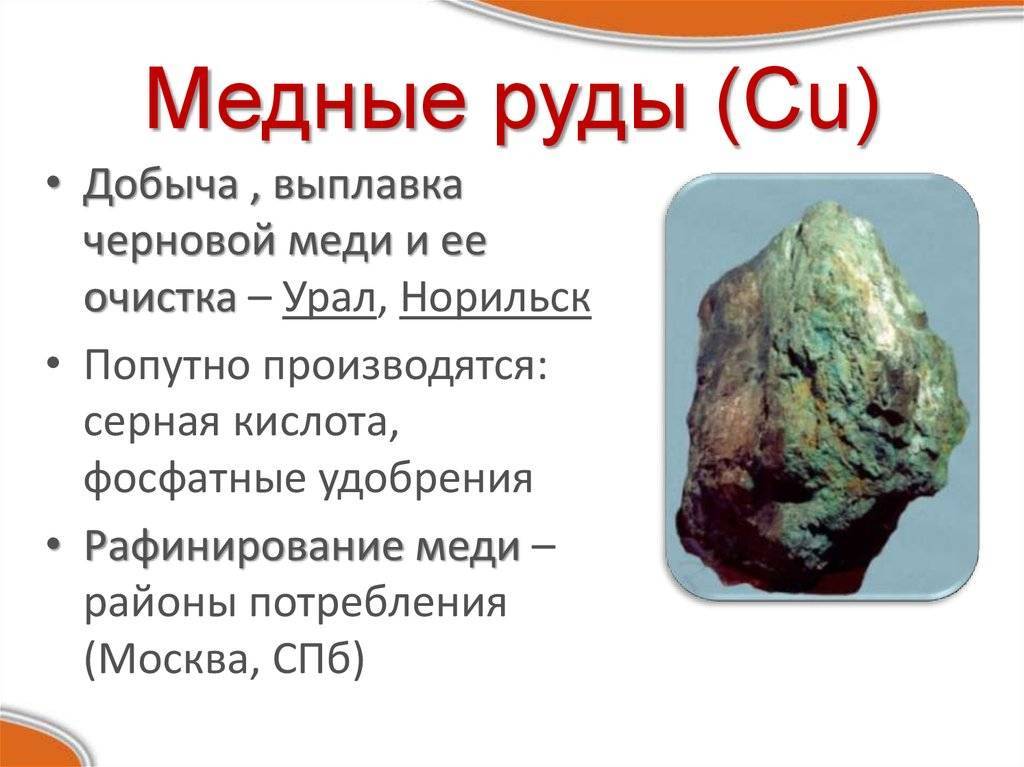

В природе медь существует в соединениях и в виде самородков. Соединения представлены оксидами, гидрокарбонатами, сернистыми и углекислыми комплексами, а также сульфидными рудами. Самые распространённые руды — это медный колчедан и медный блеск. Содержание меди в них составляет 1-2%. 90% первичной меди добывают пирометаллургическим способом и 10% гидрометаллургическим.

1. Пирометаллургический способ включает в себя такие процессы: обогащение и обжиг, плавка на штейн, продувка в конвертере, электролитическое рафинирование. Обогащают медные руды методом флотации и окислительного обжига. Сущность метода флотации заключается в следующем: частицы меди, взвешенные в водной среде, прилипают к поверхности пузырьков воздуха и поднимаются на поверхность. Метод позволяет получить медный порошкообразный концентрат, который содержит 10-35% меди.

Окислительному обжигу подлежат медные руды и концентраты со значительным содержанием серы. При нагреве в присутствии кислорода происходит окисление сульфидов, и количество серы снижается почти в два раза. Обжигу подвергаются бедные концентраты, в которых содержится 8-25% меди. Богатые концентраты, содержащие 25-35% меди, плавят, не прибегая к обжигу.

Следующий этап пирометаллургического способа получения меди – это плавка на штейн. Если в качестве сырья используется кусковая медная руда с большим количеством серы, то плавку проводят в шахтных печах. А для порошкообразного флотационного концентрата применяют отражательные печи. Плавка происходит при температуре 1450 °С.

В горизонтальных конвертерах с боковым дутьём медный штейн продувается сжатым воздухом для того, чтобы произошли процессы окисления сульфидов и феррума. Далее образовавшиеся окислы переводят в шлак, а серу в оксид. В конвертере образуется черновая медь, которая содержит 98,4-99,4% меди, железо, серу, а также незначительное количество никеля, олова, серебра и золота.

Черновая медь подлежит огневому, а далее электролитическому рафинированию. Примеси удаляют с газами и переводят в шлак. В результате огневого рафинирования образуется медь с чистотой до 99,5%. А после электролитического рафинирования чистота составляет 99,95%.

2. Гидрометаллургический способ заключается в выщелачивании меди слабым раствором серной кислоты, а затем выделении металлической меди непосредственно из раствора. Такой способ применяется для переработки бедных руд и не допускает попутного извлечения драгоценных металлов вместе с медью.

Как осуществляется процесс добычи медной руды

В зависимости от того на какой глубине расположены залежи медной руды, процесс добычи может осуществляться разными способами: подземным и открытым.

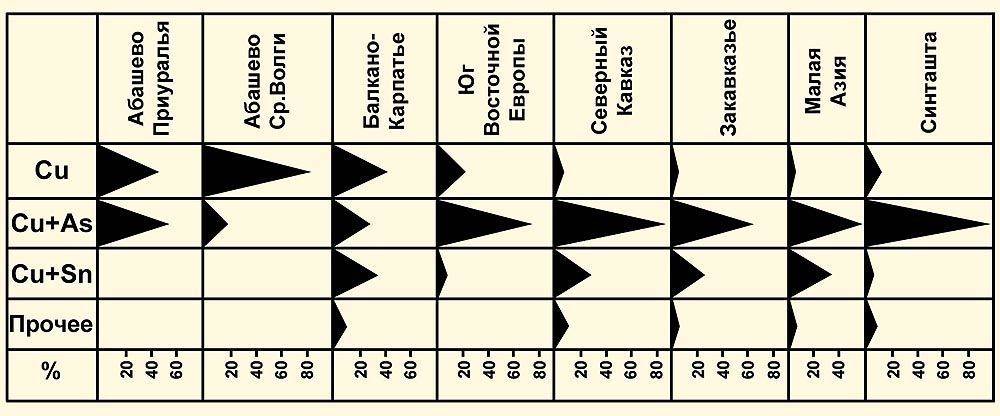

Сплавы меди в различных местах добычи

Подземный предусматривает строительство шахт, которые глубоко уходят под землю, а их протяженность иногда достигает нескольких километров. Шахты оборудуются лифтами-клетями, осуществляющими доставку работников и техники под землю, а также служат подъемным механизмом для добытой руды на поверхность.

Под землей порода разрушается специальным буровыми механизмами, которые оснащены большими конусообразными шипами, они врезаются в почву, разрушая ее. Затем с помощью ковшей происходит забор породы и ее погрузка на транспортные средства.

Для обеспечения безопасной эксплуатации под землей создаются промежуточные станции для шахтеров, и наземные сооружения – вышки, которые обеспечивают работу лифтов. После доставки породы на поверхность ее направляют на обогатительные и перерабатывающие комбинаты.

Расположение медных рудников в мире

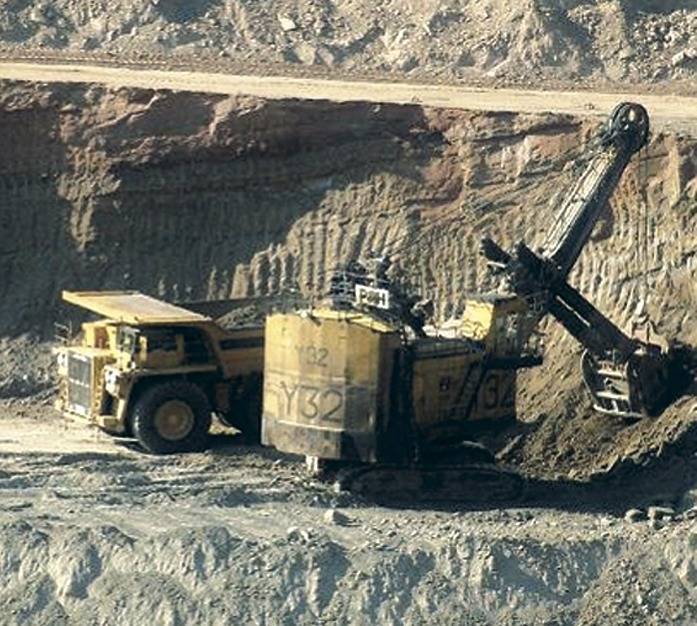

Открытый способ добычи используется, когда залежи расположены глубоко, до 400 – 500 метров. Вначале снимается верхний слой пустой породы, затем происходит выемка медной руды. Это достаточно твердый слой и для облегчения процесса применяют взрывные устройства.

Буровыми установками взрывчатка закладывается на определенную глубину, после осуществления взрыва, разрушенную породу грузят с помощью экскаваторов на самосвалы и вывозят из карьера. Недалеко от карьера располагается станции переработки руды, которую сюда доставляю самосвалы. Дальнейшая обработка горной породы осуществляется стандартным способом, который используется также и для руды, добытой подземным способом.

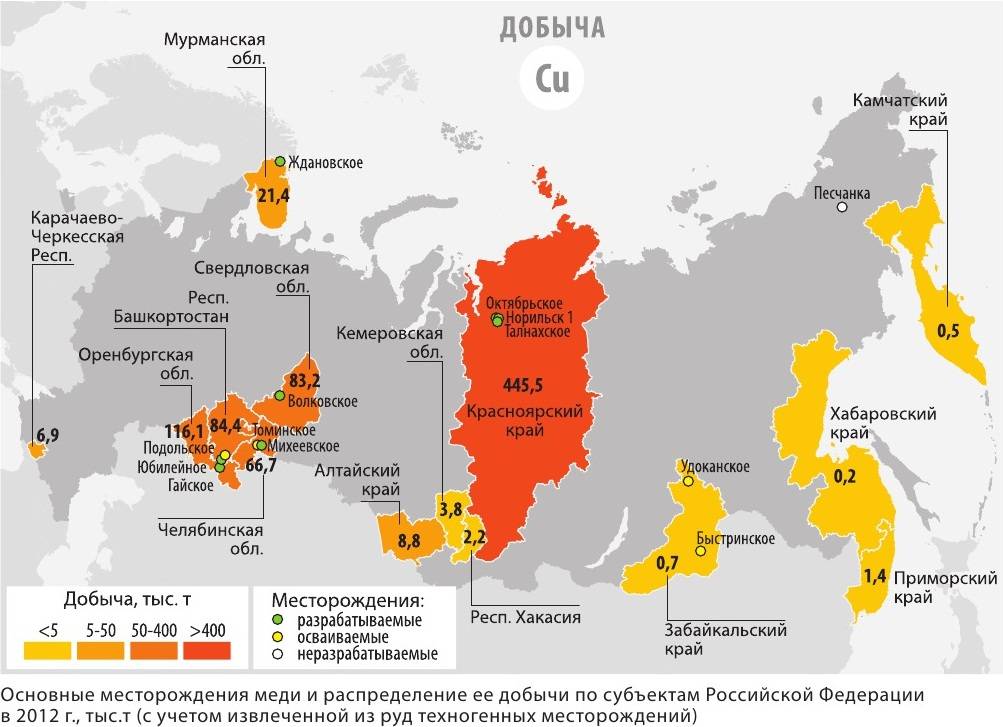

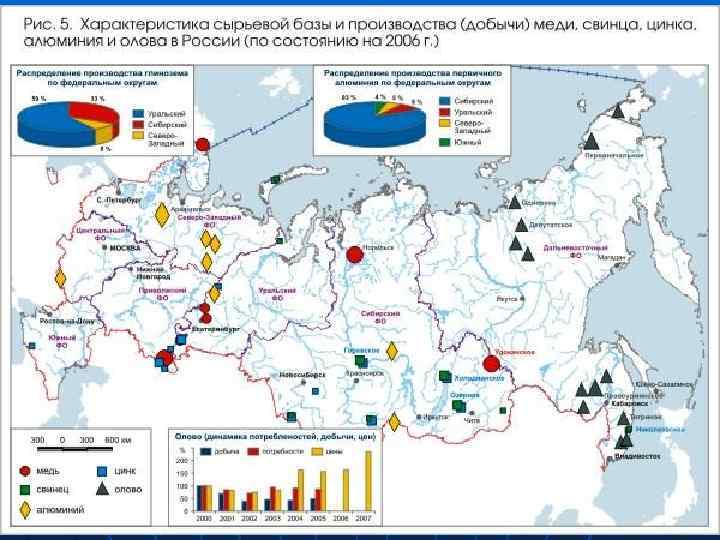

Добыча медной руды в России

Структура сырьевой базы меди в России существенно отличается от мирового рынка. Основная доля в ней приходится на сульфидные медно-никелевые (40%) и колчеданные (19%) рудники. В то время как в других странах преобладают медно-порфировые месторождения и медистые песчаники.

Месторождения медных руд в России

Отвечая на вопрос, где в России добывают медные руды, в первую очередь следует выделить Таймырский АО. В Октябрьском, Тапахнинском и Норильском месторождениях сосредоточено более 60% всех залежей медной руды в России. Около одной трети минерала добывают в Уральском меднорудном районе.

В Читинской области обнаружен крупный рудник Удокан, который пока не разрабатывается из-за неразвитой транспортной инфраструктуры. Согласно экспертным данным эксплуатируемых месторождений в РФ хватит не более, чем на 30 лет.

Технологии производства меди

Чтобы извлечь медь из минералов и руд, о которых мы говорили выше, в современной промышленности применяются три технологии: гидрометаллургическая, пирометаллургичекая и электролиз. Пирометаллургичекая методика обогащения меди, которая является самой распространенной, в качестве сырья использует халькопирит. Данная технология предполагает выполнение нескольких последовательных операций. На первом этапе производится обогащение медной руды, для чего используется окислительный обжиг или флотация.

Метод флотации основывается на том, что пустая порода и ее части, в которых содержится медь, смачиваются по-разному. При помещении всей массы породы в ванну с жидким составом, в котором формируются воздушные пузырьки, та ее часть, которая содержит в своем составе минеральные элементы, транспортируется этими пузырьками на поверхность, прилипая к ним. В итоге на поверхности ванны собирается концентрат – черновая медь, в котором данного металла содержится от 10 до 35%. Именно из такого порошкообразного концентрата и происходит дальнейшее получение чистой меди.

Несколько иначе выглядит окислительный обжиг, с помощью которого обогащают медные руды, содержащие в своем составе значительное количество серы. Данная технология предусматривает нагрев руды до температуры 700–8000, в результате которого сульфиды окисляются и содержание серы в медной руде уменьшается практически в два раза. После такого обжига обогащенную руду расплавляют в отражательных или шахтных печах при температуре 14500, в результате чего получают штейн – сплав, состоящий из сульфидов меди и железа.

Разлив меди по формам

Свойства полученного штейна следует улучшить, для этого его обдувают в горизонтальных конвертерах без подачи дополнительного топлива. В результате такого бокового обдува железо и сульфиды окисляются, оксид железа переводят в шлак, а серу – в SO2.

Черновая медь, которая получается в результате такого процесса, содержит до 91% данного металла. Чтобы сделать металл еще чище, необходимо выполнить рафинирование меди, для чего из него необходимо удалить посторонние примеси. Это достигается при помощи технологии огневого рафинирования и подкисленного раствора медного купороса. Такое рафинирование меди называют электролитическим, оно позволяет получить металл с чистотой 99,9%.

Существует еще и гидрометаллургический способ обогащения меди, который подразумевает выщелачивание металла при помощи серной кислоты. В результате такого выщелачивания получают раствор, из которого затем и выделяют медь и другие металлы, в том числе и драгоценные. Данная технология применяется для обогащения руд, которые характеризуются очень незначительным содержанием меди в своем составе.

Применение металла: от телеграфа до фейерверков

Широкое применение меди началось после изобретения телеграфа. Понадобились огромные объемы металла для телеграфных проводов. С этого времени наш герой не покидает первого места в рейтинге электротехнических металлов.

Применение меди основано на ее свойствах. Электропроводка в старых домах; сейчас дорогой металл заменяют на дешевый алюминий. А вот в приборах медные проводки присутствуют. Компьютеры оснащены медными теплоотводами.

Рекомендуем: МАГНИЙ — огненный металл

Сантехническое оборудование, холодильная техника, кондиционеры — везде задействован цветной металл с его замечательными свойствами.

Корабли и кораблики гордятся медными трубопроводами (в них течет жидкость и газ).

А во многих странах медные трубы применяют для водо- и газоснабжения зданий.

Без меди не будет твердого припоя (это «клей» для металлов).

Диоскурид писал: «Из детской мочи и кипрской меди приготовляется припой для золота».

Япония считает медные трубы газопроводов сейсмостойкими.

Медь применяют как лигатуру для золотых сплавов; чистое золото слишком мягкий и склонный к истиранию металл.

Оранжевый цветной металл дает синий цвет пиротехническим изделиям.

Срок эксплуатации медных изделий достигает 200 и больше лет.

Среднеуральский завод: характеристика.

Как упоминалось выше, Среднеуральский медный завод (СУМЗ) – один из главных центров выплавки меди в нашей стране. Располагается этот завод в городе Ревда, что в Свердловской области. СУМЗ относится к Уральской горно-металлургической компании, а также является членом промышленной палаты области.

На СУМЗ медь выплавляют из первичного сырья, которое берется с Дегтярского месторождения.

Среднеуральский медеплавильный завод имеет большой цех по выплавке меди, фабрику по обогащению, а также цехи ксантогенатов и серной кислоты. Также завод имеет ряд вспомогательных предприятий, которые занимаются обслуживанием нужд медеплавильного предприятия.

СУМЗ вырабатывает порядка ста тонн черновой меди ежегодно. Медные концентраты на этом заводе обрабатываются путем обжигания в печах «кипящего слоя», также применяется метод конвертирования и отражательной плавки огарка.

Продукция Серднеуральского завода поставляется на все крупные российские предприятия, работающие в металлургической, горно-обогатительной, химической отраслях и расположенные в разных регионах страны, а также за рубежом.

Стадии пирометаллургического производства меди

Существует несколько методов переработки руды, из которых пирометаллургический наиболее экономичный. Данный способ не только обеспечивает высокую производительность, но и позволяет получать сопутствующие металлы. Сниженное количество вредных атмосферных выбросов также стоит отнести к преимуществам пирометаллургического метода переработки.

Обогащение

Из карьера или шахты руда попадает на обогатительный комбинат. Здесь ее измельчают дробильные машины. Так как содержание меди в руде невысоко, то далее необходимо произвести обогащение. Для этого применяется метод флотации.

Сырье загружают в специальную емкость, куда затем подают раствор, который представляет собой воду с добавлением флотореагентов. Действие данных веществ может быть различным, но назначение одинаково — они должны повысить выработку металла.

Сквозь смесь водного раствора и руды пропускают пузырьки воздуха. Частицы металла прилипают к ним и поднимаются наверх, образуя пену. Затем происходит разделение осадка — пустой породы, пены — выделяемого металла, водного раствора. Собранная пена поступает на дальнейшую переработку.

Обжиг

В выделенном методом флотации концентрате содержится большое количество примесей, которые необходимо удалить. Для этого руду отправляют в печь, где она подвергается термическому воздействию при температуре порядка 800 °C.

Таким методом выжигается сера. Под действием тепла образуется оксид серы, который затем испаряется. Металлические же примеси, например, железо, переходят в легкошлакуемое состояние, что упрощает их дальнейшее удаление.

Плавка на штейн

Массу, получившуюся после обжига, подвергают сушке. Затем ее помещают внутрь печи, где идет плавка при температурах до 1450 °C. Далее происходит разделение расплава на штейн, состоящий из сульфидов металлов, шлак, представляющий собой оксиды, и газообразную фракцию, которую применяют для изготовления серной кислоты.

Плавка может проводиться по нескольким технологиям. Принципиально различают плавку в жидкой ванной и взвешенную плавку. Эти процессы являются автогенными и преимущественно используются для создания штейнов. Кроме них применяются электроплавка, отражательная плавка, шахтная плавка.

На выходе получают слитки весом до полутора тонн. Содержание меди в них достигает 96 %. Остальную часть составляют: железо — 0,04 %, сера — 0,1 %. Еще 0,5 % — другие металлы: олово, серебро, никель, золото. Сплав носит наименование «черновая медь», маркируется как МЧ1-6, где цифры от 1 до 6 характеризуют содержание меди.

Рафинирование с использованием катодной меди

На данном этапе происходит получение чистой меди электрохимическим способом. В ванну с электролитом помещают слиток чернового металла, который используется как анод, и пластины чистого металла — они выполняют роль катода.

После подключения электричества молекулы меди, покидая черновой анод, осаждаются на пластинах чистого металла. Примеси других веществ выпадают осадком в виде шлама, который собирают и отправляют на переработку. Весь процесс длится около месяца, как результат — получается металл с содержанием меди 99,99 %.

Значение меди в мире

Особенности меди

Медь была одним из первых металлов, которые узнала и стала использовать человеческая цивилизация. Производство ее человек изобрел раньше, чем железо.

Медь – второй после алюминия наиболее потребляемый мировой экономикой цветной металл.

Название свое это металл получил от имени острова Кипр.

Из чего она состоит? В ее структуре множество кристаллов: никель, цинк, молибден, золото, кальций, серебро, свинец, железо, кобальт и многие другие.

А высокая электропроводность сделала ее особенно ценным электротехническим материалом, из которого изготавливают обмотки трансформаторов и генераторов, провода линий электропередачи, внутреннюю электропроводку.

Справка. Ранее на электропровод тратилось до половины всей произведенной в мире меди, то сегодня этим целям служит более доступный алюминий. А сама медь становится наиболее дефицитным цветным металлом.

Широко используются и сплавы меди – с цинком (латунь), с оловом или алюминием (бронза) и др.

Добыча

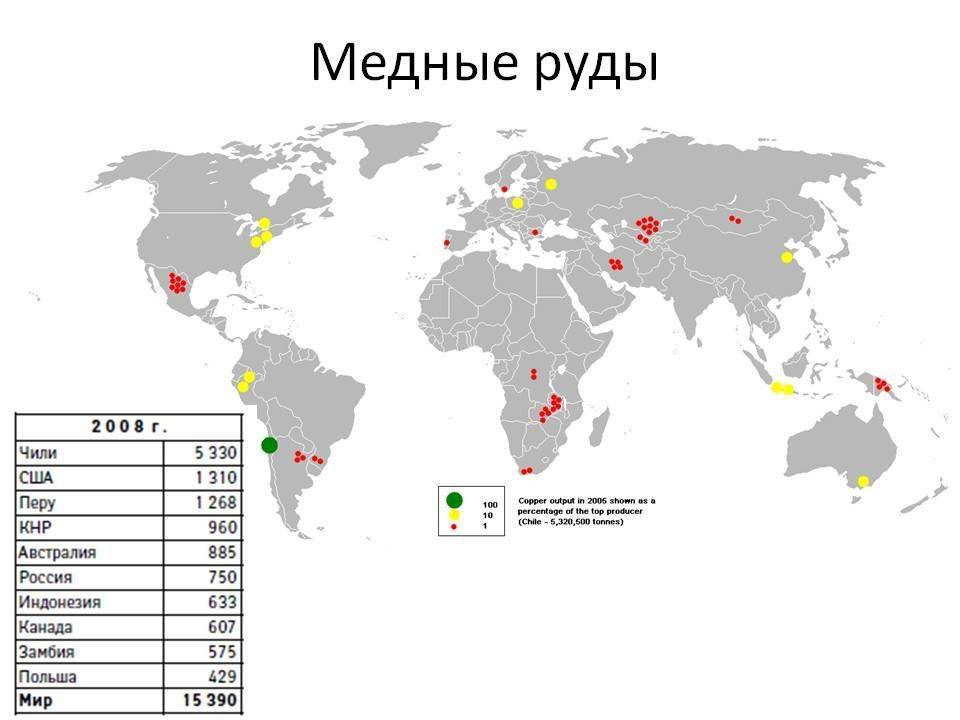

Медные руды добываются в 50 странах. Таб. 1. Крупнейшие производители в мире по итогам 2014-2015 гг.

| Страна | 2014 | 2015 | ||

| тысяч тонн | место | тысяч тонн | место | |

| Весь мир | 22 000 | 19021 | ||

| Чили | 5 750 | 1 | 5 764 | 1 |

| КНР | 1 694 | 2 | 1 659 | 2 |

| Перу | 1 339 | 3 | 1 654 | 3 |

| США | 1 391 | 4 | 1 408 | 4 |

| Австралия | 969 | 5 | 960 | 5 |

| ДР Конго | 915 | 7 | 918 | 6 |

| Россия | 740 | 6 | 741 | 7 |

| Замбия | 693 | 8 | 705 | 8 |

| Канада | 694 | 9 | 690 | 9 |

| Индонезия | 379 | 587 | 10 |

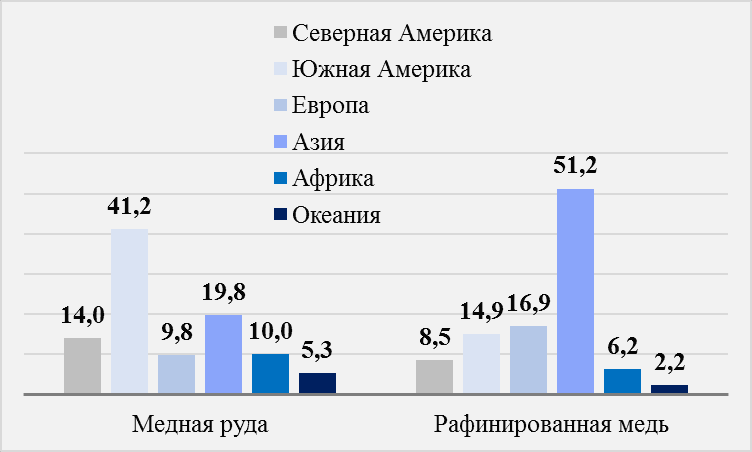

Основные производственные мощности медедобывающих предприятий сосредоточены в Южной Америке. Именно здесь добывается 41,2% мировых объемов медной руды, 19,8% приходится на долю азиатских стран.

Иначе выглядит ситуация в производстве рафинированной меди: Таб. 2. Сравнительная характеристика объемов добычи рафинированной меди по регионам планеты, тыс. тонн

| Медная руда | Рафинированная медь | |

| Весь мир | 19021 | 22211 |

| Северная Америка | 2656 | 1883 |

| Южная Америка | 7841 | 3307 |

| Европа | 1864 | 3764 |

| Азия | 3759 | 11382 |

| Африка | 1893 | 1388 |

| Океания | 1008 | 487 |

Производство рафинированной меди по итогам за 2020 год сосредоточено в азиатском регионе (51,2%). На долю Южной Америки, лидера добычи медной руды, приходится 14,9%. Здесь он уступает даже Европе.

Рис. 1. Распределение вклада континентов

Рис. 1. Распределение вклада континентов

Почти 80% всей меди было произведено из первичного сырья, оставшиеся 20% выпущены из медного лома. В мировом производстве меди сохраняется высокая консолидация – треть ее (34,8%) в 2020 г приходилось на пятерку крупнейших производителей, в которую входят:

- Codelco (Чили).

- Freeport-McMoRan (США).

- Glencore (Швейцария).

- BHP Billiton (Австралия).

- Southern Copper (Мексика).

Справочно. Компания Wood Mackenzie (Brook Hunt) в 2014 году опубликовала прогноз производства меди в мире на период до 2025 года.

Wood Mackenzie — глобальная группа исследований в области энергетики, химических веществ, возобновляемых источников энергии, металлов и горнодобывающей промышленности, имеющая международную репутацию для предоставления всеобъемлющих данных, письменного анализа и консультаций. В 2020 году компания была приобретена американской аналитической компанией и аналитической компанией Verisk Analytics (en.wikipedia.org). Таб. 3. Прогнозные данные на 2014-2025 год

| Год | Тысяч тонн | Год | Тысяч тонн |

| 2014 | 24 305 | 2020 | 25 928 |

| 2015 | 25 830 | 2021 | 25 643 |

| 2016 | 26 449 | 2022 | 25 553 |

| 2017 | 26 580 | 2023 | 25 317 |

| 2018 | 26 517 | 2024 | 24 945 |

| 2019 | 26 115 | 2025 | 24 713 |

По данным компании, мировая добыча в 2020 году составила 19,9 млн тонн, а ее производство достигло 22,5 млн.

Запасы

По данным за 2014 год, территории Северной и Южной Америки владели почти 60% всех мировых запасов, больше половины которых зафиксированы в Чили. А в масштабах планеты на долю этой страны приходится 34% залежей этого цветного металла.

На долю РФ приходилось 5% разведанных запасов меди в мире (после Чили, США, Перу и Австралии это 5-е место).

По оценкам геологов, порядка 5 млрд тонн запасов медной руды находится на дне океанов.

Схема и режимы обогащения сульфидных руд

Сульфидные медные руды в большинстве случаев характеризуются крайне неравномерной вкрапленностью минералов меди, что предопределяет необходимость использования многостадиальных схем обогащения.

Сростки сульфидов меди как с пиритом, так и с минералами породы обычно удается выделить после сравнительно грубого измельчения руды: до 50 – 65% класса -0,074 мм. Для раскрытия сростков необходимо доизмельчать или концентрат, или промежуточный продукт, или оба названных продукта обогащения до 80 – 95 % -0,074 мм (рис. 3.1). Однако схемы циклов флотации обычно просты.

В качестве собирателя при флотации сульфидов меди и железа наиболее часто используются ксантогенаты и аэрофлоты, а в качестве пенообразователей — сосновое масло, дауфрос. Если медь в рудах представлена в основном вторичными сульфидами меди, то в качестве собирателя используется смесь ксантогенатов или аэрофлотов с более сильными собирателями или аполярными маслами.

Реагентный режим флотации пластовых руд (рис. 3.1) обычно прост: флотацию ведут в слабощелочной среде, создаваемой известью (до 1 кг/т), в присутствии собирателя и пенообразователя. Применение высших ксантогенатов в контрольных операциях флотации обеспечивает более высокие технологические показатели по сравнению с низшими ксантогенатами и более полное извлечение в концентрат сопутствующих редких, цветных и благородных металлов.

Рис. 3.1. Технологическая схема обогащения сульфидных медных руд Джезказганского месторождения

Флотация сульфидных медных руд со средним содержанием пирита осуществляется по схеме коллективной флотации с последующим разделением коллективного концентрата на медный и пиритный или по схеме селективной флотации с последовательным выделением медного и пиритного концентратов. Более экономичной из них является схема коллективно-селективной флотации.

Значение рН при коллективной флотации не превышает 7,5, чтобы обеспечить эффективную флотацию сульфидов железа в концентрат. Селективная флотация руд и разделение коллективного медно-пиритного концентрата осуществляются обычно в известковой среде при рН меньше 10, чтобы обеспечить эффективную депрессию сульфидов железа. Расход извести при этом зависит от содержания пирита и степени затронутости руды процессами окисления и находится в пределах 1-5 кг/т.

Разделение сульфидов меди и железа при флотационном обогащении сплошных медно-пиритных руд ведут по селективной схеме в сильнощелочной среде (рН 10-12), создаваемой загрузкой извести (до 15-20 кг/т) обычно после аэрации пульпы перед флотацией для окисления сульфоксидных соединений, солей двухвалентного железа и дополнительной депрессии пирратина и пирита. Хвосты медной флотации являются готовым пиритным концентратом, если содержание породы в исходной руде не превышает 10-15%. В иных случаях пиритные концентраты получают перефлотацией хвостов медной флотации после их сгущения и последующего разбавления свежей водой или кислыми рудничными водами. Для повышения качества пиритных концентратов иногда практикуют обесшламливание их в гидроциклонах.

Проблемы и перспективы

Проблемы есть в любой отрасли. Металлургический комплекс не является исключением. Среди главных проблем чёрной и цветной металлургии можно выделить следующие:

- высокая энергозатратность;

- низкая ёмкость внутреннего рынка;

- высокий уровень износа основных производственных фондов;

- недостаток некоторых видов сырья;

- разрушение процесса воспроизводства запасов сырья и руды;

- технологическая отсталость и недостаточное внедрение новых технологий;

- дефицит профессиональных кадров.

Но все эти вопросы можно решить. На глобальном рынке металлургической продукции Россия продолжает быть крупным игроком. На долю российской металлургии в мировом производстве приходится более 5% стали, 11% алюминия, 21% никеля, более 27 % титана. Главным показателем конкурентоспособности российской металлургии на внешнем рынке является то, что страна сохраняет и даже расширяет свои экспортные возможности.

Получение меди

После добычи руды возникает следующая проблема: как извлечь из неё необходимый материал? Существует несколько способов.

Одна из древнейших технологий заключалась в сжигании малахитовых руд с ограниченным доступом воздуха. Размещённая в горшках масса, смешанная с углём, сгорала, выделяя при этом угарный газ. Что приводило к достижению желаемого результата – получению достаточно чистой для своего времени меди.

Понятно, что за прошедшие века методы и способы переработки руд претерпевали серьёзные изменения движимые целью достижения наиболее оптимальных результатов при любом виде первичного сырья. Вот почему современная металлургия базируется на трёх основных способах получения меди.

Пирометаллургический метод

Основанный на проведении высокотемпературных процессов, пирометаллургический метод как нельзя лучше подходит для сульфидных руд, подчас достаточно бедных в отношении концентрации меди. Он позволяет извлекать металл даже при содержании его в 0,5%.

Но прежде всего исходное сырьё подвергается обогащению в процессе флотации. Суть его заключается в тщательном измельчении руды, заливке её водой, добавлении туда сложных органических флотореагентов. Они обволакивают частицы минерала, содержащие в своём составе сплавы меди, придавая им несмачиваемость.

На втором этапе этого процесса в растворе создаётся пена, пузырьки которой забирают покрытые органикой частицы. Происходит это под воздействием потока воздуха, в результате чего образования всплывают на поверхность, откуда в дальнейшем забираются. Насыщенная медными соединениями пена собирается, отжимается и высушивается.

После чего полученный концентрат подвергают обжигу при температуре 14000 C. Это необходимо для удаления серы и окисления сульфидов. Затем производят высокотемпературную (14 0000 – 15 0000C) плавку в шахтных печах для получения сплава железа и меди – штейна. Далее в процессе бессемеровской плавки в конвертере под воздействием кислорода получают оксид, а затем и саму черновую медь, содержащую в себе 90,95% металла. При этом сера переходит в кислотный остаток, а железо – в силикатный шлак.

Получить из черновой субстанции чистую медь можно с помощью:

- огневого рафинирования,

- электролиза,

- экзотермической реакции восстановления под воздействием водорода.

Гидрометаллургический метод

Для извлечения меди и ряда других металлов из полиметаллических руд, содержащих в своём составе менее 0,5% искомого минерала, применяют гидрометаллургический метод.

Добытые минералы растворяют с помощью неконцентрированной серной кислоты или аммиака. Из образовавшихся жидкостей в процессе реакции вытеснения получают медь. Для проведения реакции используется металлическое железо.

Электролизный метод

Метод предназначен для получения чистой меди в процессе электролитической реакции.

Его технология заключается в изготовлении чистых медных тонких листовых катодов и толстых пластинчатых анодов из черновой меди. Помещённые затем в ванну, заполненную медным купоросом, они вступают в реакцию под воздействием электрического тока. Происходит растворение меди на анодах и её осаждение на катодах. Освободившиеся примеси удаляют химическими методами.

Медные трубы

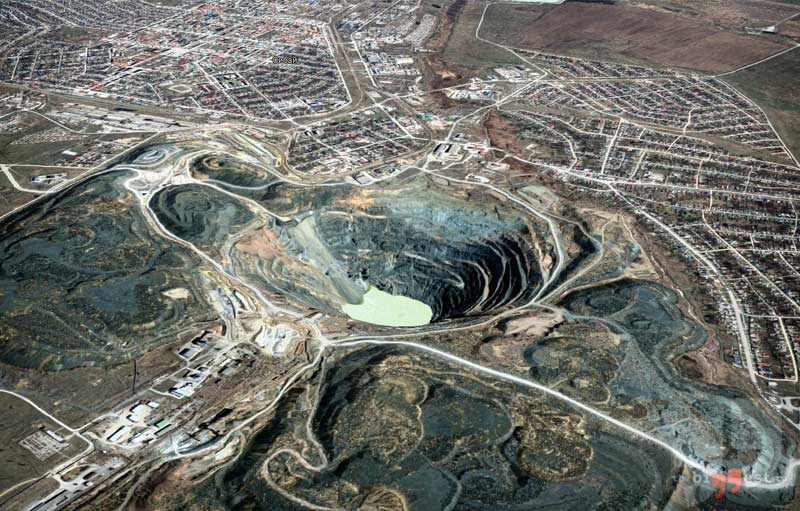

Сибай. Россия

Находящийся в Башкирии карьер открыли в 1913 году, а добыча меди началась в 30-е годы ХХ столетия. Первые разведывательные работы провели в 1915, и уже в это время рядом начал функционировать небольшой медеплавильный завод.

Наиболее крупный участок Ново-Сибайский состоит из 3 больших линз, связанных между собой общим рудным столбом. Глубина карьера чуть более 500 м, а размеры его 1,4 км на 1,3 км.

Месторождение считается эталоном залежей колчедановых руд уральской группы. Кроме меди, на рудниках добывается и цинк, а по оценкам специалистов запасов хватит ещё на многие десятилетия.

Кстати, на нашем сайте thebiggest.ru есть познавательная статья про самые высокие горы Башкортостана.

Свойства и характеристики

Медная руда — это особые соединения химических элементов, в которых концентрация меди достигает значения не менее 0,5–1 %. Только такая руда пригодна для переработки и дальнейшего использования. Она занимает 25-й номер в таблице Менделеева и имеет название «купрум», с латинского.

Медь — достаточно пластичный и мягкий элемент, который имеет золотисто-розовый оттенок. Этот металл легко поддается окислению, и поэтому при малейшем контакте с воздухом покрывается красноватой кислотной пленкой. Для этого материала характерні:

- хорошая электропроводность;

- высокая теплопроводность;

- устойчивость к коррозии и разрушительному воздействию.

Медь также имеет антибактериальное свойство. Она легко уничтожает всевозможные вирусы гриппа, а также бактериальные инфекции.

Если ее смешать с другим минералом, то получатся интересные сплавы. Многие из них человек использует в повседневной жизни, даже не догадываясь, что держит в руках медь. Так, известны: латунь, бронза, различные баббиты и ювелирные сплавы.

Как добывают медь из руды в природе

Залежи медных руд обнаруживаются повсеместно, рудники не сосредоточены на определенном континенте или географической зоне, обнаруживаются регулярно по всему миру. Различием между медными рудниками служит тип обнаруженной руды: в США известен халькозин, на Кубе – куприт, в Перу добывают хлориды меди. В России располагаются сульфидные, колчеданные и медно-никелевые залежи.

Так как медь добывается человечеством несколько веков, обогащенные рудники обнаруживаются всё реже, самые богатые мировые залежи уже разработаны, поэтому этот цветной металл высоко ценится. Сегодня все чаще используют в производстве минеральные руды с низким содержанием меди – до 0.5%, а зачастую до 0.1%. При этом, в мировом производстве, медь остается одним из лидеров среди производящихся металлов, занимая третье место после алюминия и железа.

Минеральные образования, которые добываются для извлечения металла, редко содержат в себе исключительно медь, зачастую в них содержатся попутные компоненты. Из ценных сопутствующих химических элементов, вместе с медью часто добывают:

- Серебро;

- Золото;

- Висмут;

- Платаноиды;

- Галлий;

- Теллур;

- Титан;

- Цинк;

- Никель;

- Молибден;

- Мышьяк;

- Ртуть.

В зависимости от того, какие попутные компоненты содержат минеральные образования в залежах, месторождения получают и название: медно-никелевые, медистые песчаники, медно-колчеданные, медно-порфировые, медистые сланцы, скарновые и кварцево-сульфидные минеральные образования.

Из-за низкой концентрации меди в минералах и рудах, с целью добычи этого цветного металла приходится добывать и обрабатывать большое количество рудного материала. На 1 единицу массы меди, приходится 200 единиц массы переработанной руды. В связи с этим, разработка целесообразна только в карьерах с открытым способом добычи и глубиной до 1000 метров. В мировой практике распространены в основном открытые разработки в виде карьеров глубиной 200-300 метров, при благоприятных условиях их углубляют до 600 метров. При необходимости, оборудуются шахты, на глубине до 1000 метров.

Подземная разработка и добыча меди используется реже, так как это зачастую нецелесообразно. Технологии добычи, необходимость в больших объемах и дополнительные затраты при подземной добыче значительно увеличивают себестоимость меди. Из-за этого, более распространенным и окупаемым является добыча открытым способом, но так как месторождений становится всё меньше, возможно через 30-60 лет открытые разработки перестанут быть возможными.

После процесса добычи медной руды наступает производство, подробнее об этом вы можете прочитать в статье как делают медь.

Сплавы на основе меди

Медь — цветной металл, который на поверхности имеет красный оттенок, а в изломе — розовый. В периодической системе Д.И. Менделеева обозначается символом Cu. В чистом виде металл имеет высокую степень пластичности, электро- и теплопроводности, а также характеризуется устойчивостью к коррозии. Это позволяет использовать медь и ее сплавы для кровель ответственных зданий.

Важные свойства металла:

- Температура плавления — 1083°С.

- Структура кристаллической решетки — кубическая гранецентрированая.

- Плотность — 8,94 г/см3.

Благодаря пластичности медь легко поддается обработке давлением, но плохо режется. Из-за большой усадки металл обладает низкими литейными свойствами. Любые примеси, за исключением серебра, оказывают большое влияние на вещество и снижают его электрическую проводимость.

При маркировке меди используется буква М с числом, которое обозначает марку. Чем меньше номер марки, тем больше в ней чистого вещества. Например, М00 содержит 99,99 % меди, а М4 — 99 %.

Наиболее широкое применение в технике находят две группы медных сплавов — бронзы и латуни.

Бронзы

Бронзы — сплавы на основе меди, в которых легирующим элементом является любой металл, кроме цинка. Наиболее часто применяются сплавы меди со свинцом, оловом, алюминием, кремнием и сурьмой.

Все бронзы по химическому составу делятся на оловянные и специальные, или безоловянные, то есть не содержащие в своем составе олова.

Оловянные бронзы отличаются наиболее высокими литейными, механическими и антифрикционными свойствами, а также имеют повышенную устойчивость к коррозии. Из-за высокой стоимости олова эти сплавы применяют ограниченно.

Специальные бронзы часто используют в качестве заменителей оловянных, и некоторые имеют лучшие технологические свойства. Выделяются следующие виды специальных бронз:

- Алюминиевые. Они содержат от 5% до 11% алюминия, а также марганец, никель, железо и другие металлы. Эти сплавы обладают более высокими механическими свойствами, чем оловянные бронзы, однако их литейные свойства ниже. Алюминиевые бронзы служат для изготовления мелких ответственных деталей.

- Свинцовистые. В их состав входит около 30% свинца. Эти сплавы имеют высокие антифрикционные свойства, поэтому широко применяются в производстве подшипников.

- Кремнистые. Эти бронзы содержат примерно 4% кремния, легируются никелем и марганцем. По своим механическим свойствам почти соответствуют сталям. Применяются, в основном, для изготовления пружинистых элементов в судостроении и авиации.

- Бериллиевые. Содержат до 2,3% бериллия, характеризуются высокой упругостью, твердостью и износостойкостью. Эти бронзы используются для пружин, которые работают в условиях агрессивной среды.

Все бронзы имеют хорошие антифрикционные показатели, коррозионную стойкость, высокие литейные свойства, которые позволяют использовать сплавы для изготовления памятников, отливки колоколов и др.

При маркировке бронз используются начальные буквы Бр, после которых идут первые буквы названий основных металлов с указанием их содержания в процентах. Например, сплав БрОФ8-0,3 включает 8% олова и 0,3% фосфора.

Латуни

Латунями называют сплавы меди и цинка с добавлением других металлов — алюминия, свинца, никеля, марганца, кремния и др. В простых латунях содержится только медь и цинк, а многокомпонентные сплавы включают от 1% до 8% различных легирующих элементов, которые добавляют для улучшения различных свойств.

- Марганец, никель и алюминий повышают устойчивость сплава к коррозии и его механические свойства.

- Благодаря добавкам кремния сплав становится более текучим в жидком состоянии и легче поддается сварке.

- Свинец упрощает обработку резанием.

Процентное содержание цинка в любой латуни не превышает 50 %. Эти сплавы стоят дешевле, чем чистая медь, а благодаря добавлению цинка и легирующих элементов, они обладает большей устойчивостью к коррозии, прочностью и вязкостью, а также характеризуются высокими литейными свойствами. Латуни используют для изготовления деталей методами прокатки, вытяжки, штамповки и др.

При маркировке простой латуни используется буква Л и число, обозначающее содержание меди. Например, марка Л96 содержит 96% меди. Для многокомпонентных латуней используется сложная формула: буква Л, затем первые буквы основных металлов, цифра, обозначающая содержание меди, а затем состав других элементов по порядку. Например, латунь ЛАМш77-2–0,05 содержит 77% меди, 2% алюминия, 0,05% мышьяка, остальное — цинк.