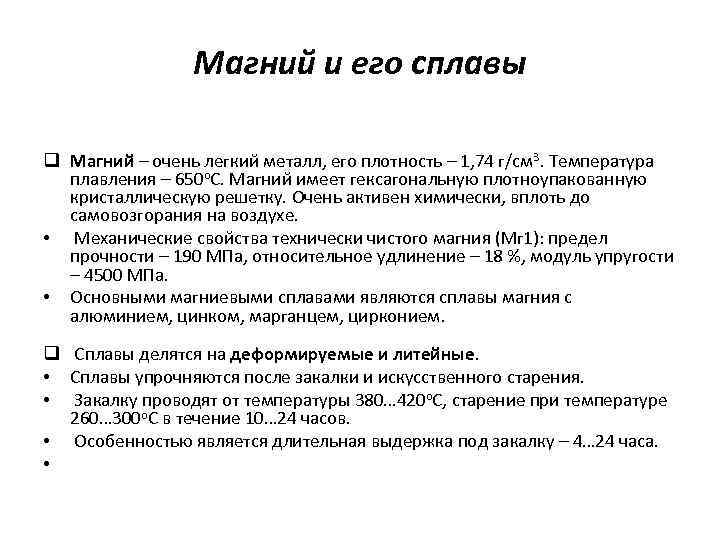

Получение и свойства магния

Определение 1

Магний – это ковкий щелочноземельный, легкий металл серебристо-белого цвета.

Промышленный метод получения магния заключается в электролизе расплава безводных хлоридов магния, калия и натрия. Электрохимическому восстановлению в расплаве подвергается хлорид магния:

$MgCl_2 => Mg + Cl_2$

Расплавленный металл периодически отбирается из электролизной ванны, а новые порции магнийсодеращего сырья добавляются. Магний, получаемый таким образом содержит большое количество примесей, поэтому во многих случаях подвергается дополнительной очистке. Для этого используется электролитическое рафинирование и переплавка в вакууме с применением флюсов, которые способны удалять примеси из магния. Чистота рафинированного магния составляет почти 100%.

При другом способе получения магния, термическом, для восстановления оксида магния используется кокс или кремний:

$MgO + C => Mg + CO$

Использование магния позволяет из доломита получить магний, не проводя предварительного разделения кальция и магния. Сначала осуществляется обжиг доломита:

$СaCO_3*MgCO_3 => CaO+MgO+2CO_2$

После этого проводится сильный нагрев с кремнием:

$2MgO+CaO+Si+CaSiO_3+2Mg$

Преимущество данного способа заключается в том, что он позволяет получить магний высокой чистоты.

Магний обладает гексагональной кристаллической решеткой. В обычных условиях поверхность магний покрыта прочной пленкой оксида магния, которая может быть разрушена в результате нагрева до 560 градусов по Цельсию. При 20 градусах по Цельсию плотность магния составляет около 1,8 грамм на кубический сантиметр, температура плавления порядка 650 градусов по Цельсию, температура кипения магния достигает 1090 градусов по Цельсию, теплопроводность металла – 156 при температуре воздуха 20 градусов по Цельсию.

При нагреве на воздухе горение магния сопровождается образованием оксида и нитрида, а также выделением большого количества света и тепла:

$2Mg+O_2=>2MgO+1203 $ килоджоуля

$3Mg+N_2=>Mg_3N_2$

Магний неплохо горит в углекислом газе:

$2Mg+CO_2=>2MgO+C$

Раскаленный магний может реагировать с водой:

$Mg+H_2O=>MgO+H_2+75 $ килокалорий

Щелочи никак не действуют на магний, а в кислота он растворяется с выделением водорода:

$Mg+2HCl=>MgCl_2+H_2$

Получение и производство

Для изготовления сплавов используются материалы высокой чистоты, поскольку, как говорилось выше, даже мельчайшие примеси нежелательных элементов могу существенно ухудшить свойства готового продукта.

Получение сплавов магния облегчается тем, что температура плавления расплава не превосходит 700˚С. Для получения материала с требуемыми свойствами в расплав чистого магния вводят необходимое количество легирующих элементов. Газовый состав атмосферы вокруг расплава должен быть очищен от водорода, поскольку его высокая растворимость в магнии способна привести к дефектам внутренней структуры.

Спеченные порошки

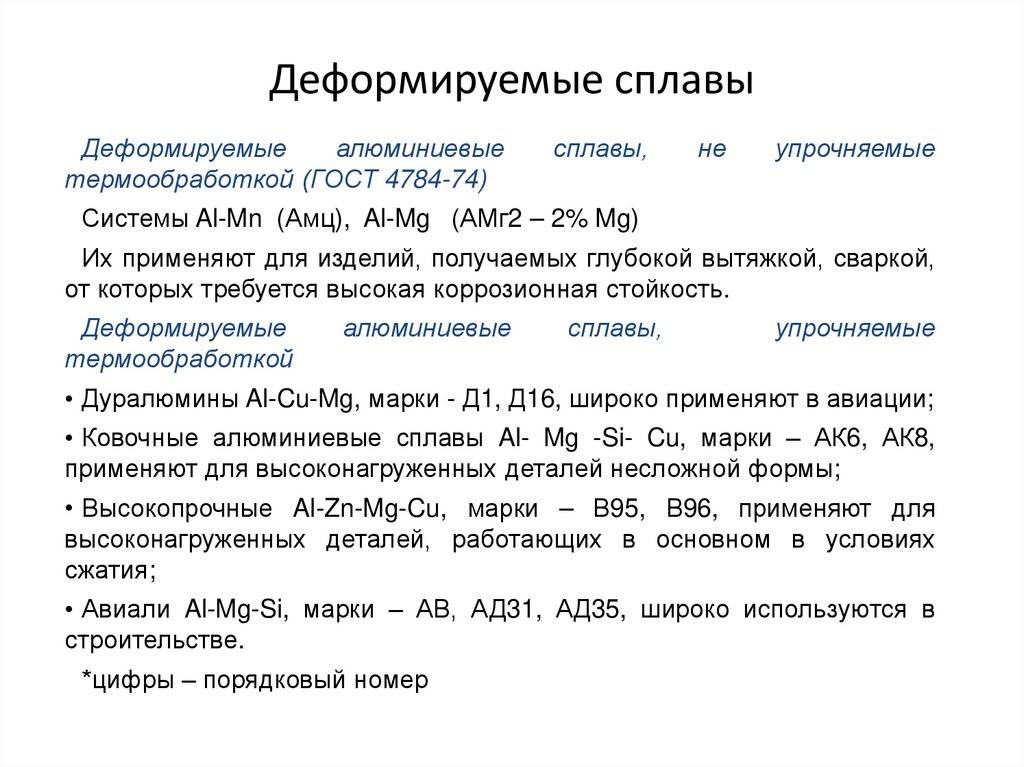

Порошковые алюминиевые деформируемые сплавы выпускают двух видов:

САП – спекаемые;

САС – сплавляемые из пудры.

САП характеризуются высокой жаропрочностью, они превосходят технический алюминий, выносят длительный нагрев в диапазоне температур 300–500°С, кратковременный в пределах +1100°С.

Порошковые алюминиевые деформируемые сплавы получают путем спекания измельченного металлического алюминия и оксида AL2O3. Концентрация оксида градируется, в САП1 от 6 до 9%, в САП4 от 18 до 22%. Во время спекания на частицах алюминия образуется оксидная пленка. Такая структура обладает стойкостью к нагреванию, так как температура плавления оксида свыше +1300°С. Сплав характеризуется высокой прочностью в пределах от 320 до 460 МПа.

Брикетированные полуфабрикаты поддаются механической обработке, их используют при производстве сортового, профильного и фасонного проката.

При повышении концентрации оксида ухудшается способность к прокатке, штамповке, металл приходится нагревать свыше +500°С.

САС помимо алюминия и оксида содержат легирующие добавки: хром, кремний, никель, титан, цинк, натрий, магний и другие. Иногда компонентный состав полностью соответствует ГОСТ 4784-97, обладают схожими свойствами, но отличаются повышенной стабильностью при нагреве. Используются для производства деталей, испытывающих термическое напряжение. В отличие от литья, детали из порошковых алюминиевых деформируемых сплавов не содержат шлаковых включений, пленов, других дефектов, связанных с нагревом алюминия. Детали имеют гомогенную структуру, их нет необходимости подвергать отжигу.

Какие физические свойства имеет металл магний

Видео: Магний – металл, который горит

Легкость элемента отображает плотность, которая составляет 1,74 г/см3. Меньшую имеют только кальций и щелочные металлы. Физические свойства магния можно коротко описать стандартными энциклопедическими параметрами:

- Т плавления – 651°С;

- Т кипения – 1107°С;

- Теплопроводность – 0,376 кал/(см·с·град) достаточно высока, сравнима с тем, что демонстрируют бериллий и вольфрам;

- Теплоемкость при Т плавления – 0,3 кал/град;

- Удельная теплоемкость увеличивается до Т плавления и уменьшается по ее достижении;

- Усадка при смене состояний (жидкость – твердое тело) – 3,97-4,2%;

- Удельное электросопротивление при комнатной температуре – 0,047 ом·мм2/м.

Этот элемент периодической таблицы Менделеева относят к щелочноземельным металлам. Однако это утверждение не всегда верно, поскольку химические свойства приближают этот элемент к алюминий подобным веществам.

Так выглядит оксид магния

Оксиды MgO относят к белым тугоплавким веществам, их называют жженой магнезией и применяют при изготовлении строительных материалов. Соли магния металла образуются при взаимодействии вещества с кислотами. Наиболее известная из них MgCO3. Используется металлургам для освобождения сплавов от шлаков, называют карбонат магния. Еще одна соль MgSO4 – известна как горькая или английская. Химики ее именуют сульфат магния. Mg и Ca влияют на жесткость воды. Высокая концентрация этих веществ в Н2О не позволяет моющим средствам пениться.

Магниевый сплав МЦр1Н3

Чтобы более детально ответить на то, какие физические свойства имеет магний, необходимо рассматривать изменения его состояний и качеств по мере применения к нему различных тепловых эффектов: нагревание и охлаждение. Так, например, плотность снижается на 6% при Т – 6000С, расплавившись и вовсе падает до значения 1.58 г/см3.

Характеристики металла магния сильно отличаются при низких и высоких температурах. Некоторые результаты экспериментов требуют объяснения, часть из них дают вполне предвиденные реакции.

Гексагональная решетка элемента имеет следующие параметры:

- с = 5,199 ангстрем;

- а = 3,202 ангстрем.

При нагревании до 6270С эти расстояния увеличиваются, дойдя до температуры плавления связи решетки разрушаются вовсе.

Если говорить о том, какого цвета магний придется отметить, что в целом серебристо-белый металл, может выглядеть как черный обуглившийся с присущим блеском. В последнем случае речь идет о стружке магния. Поэтому определяя «на глаз» тип материала, все-таки лучше обратиться к химическим экспериментам, если под рукой не имеется спектрального анализатора.

Классическая задача для школьников рассматривает ряд натрий – магний –алюминий, металлические свойства которого ослабевает от первого к последнему элементу.

Где используется магний

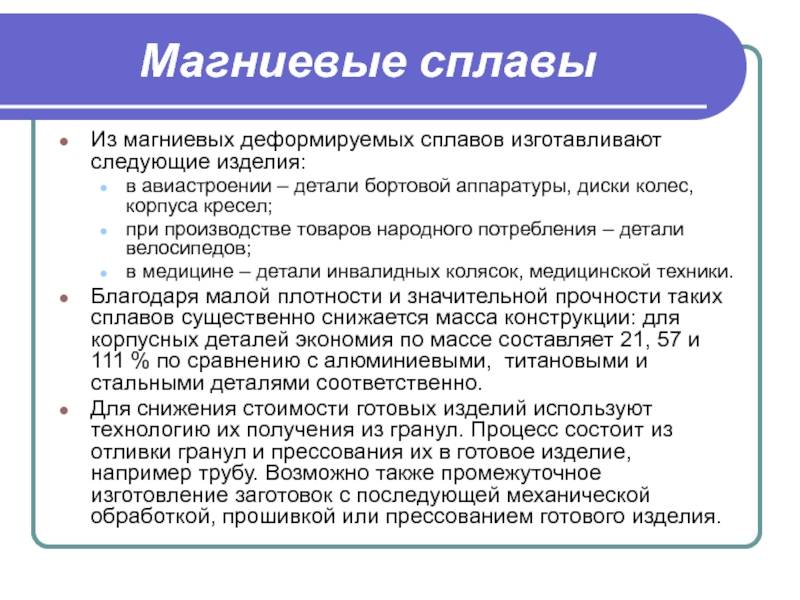

Металл с необычными свойствами, как и его разнообразные сплавы, нашли широкое применение в жизни современного человека. Говоря о том, где применяется металл магний, необходимо вспомнить в первую очередь его легкий вес.

Применение магния в быту в первую очередь распространяется на детали и корпуса к цифровой технике (фотокамерам, ноутбукам). Именно благодаря этому уникальному металлу современные устройства обладают малым весом.

Большая часть промышленной добычи сырья направлена на применение магния в промышленности. Металл используется в виде различных конструкционных сплавов в:

- авиастроении;

- производстве автомобилей и спецтехники;

- приборостроении;

- оборудовании для химических производств;

- технологических установках на предприятиях нефтепереработки;

- атомной энергетике.

Сплавы обладают отличной теплопроводностью, прочность и устойчивостью к вибрационным нагрузкам. Они немагнитные, имеют малый собственный вес. Магниевые сплавы активно используют при производстве резервуаров для хранения нефти и продуктов ее перегонки, деталей для атомных установок, технологических насосов, отбойных молотков, ж/д вагонов, трубопроводов.

Магний в виде металлических брусков

На различных производствах металл в чистом виде применяют для получения чистого алюминия, восстановления редких металлов, повышения технических свойств чугуна и стали.

Металл в виде порошка востребован и в оборонной промышленности благодаря своим уникальным свойствам. Его используют при изготовлении осветительных ракет, трассирующих пуль, свето-шумовых гранат. Кроме того, порошок магния входит в состав горючей смеси для ракет.

В химическом производстве порошок этого металла применяют для удаления влаги из различных веществ органического происхождения (анилина или спирта, к примеру).

Магниево-серные аккумуляторы необходимо отнести к инновационным разработкам, но и на этапе испытаний уже понятно, что они превосходят привычные всем ионно-литиевые по степени емкости. В чистом виде этот металл давно входит в состав различных полупроводников.

Окись металла используют в качестве компонента при производстве резины, некоторых видов огнеупорного кирпича, тиглей, печей на металлургических предприятиях, средств теплоизоляции, химической обработки тканей. Кроме того, магний присутствует в составе лекарственных препаратов и многих косметических средств.

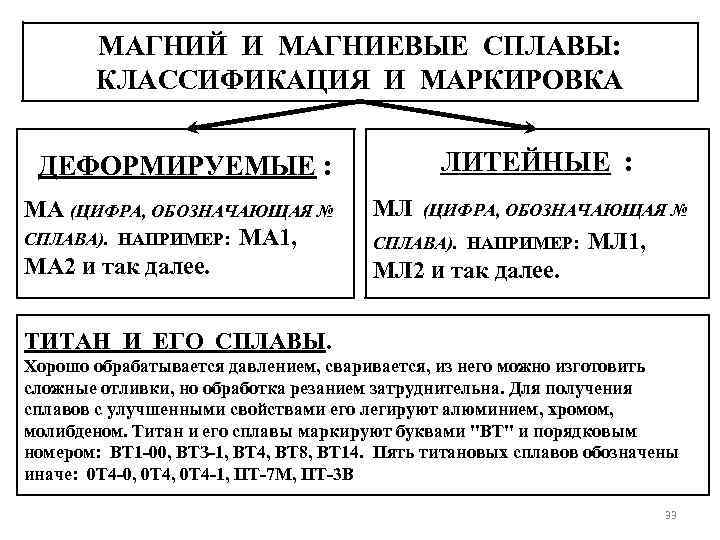

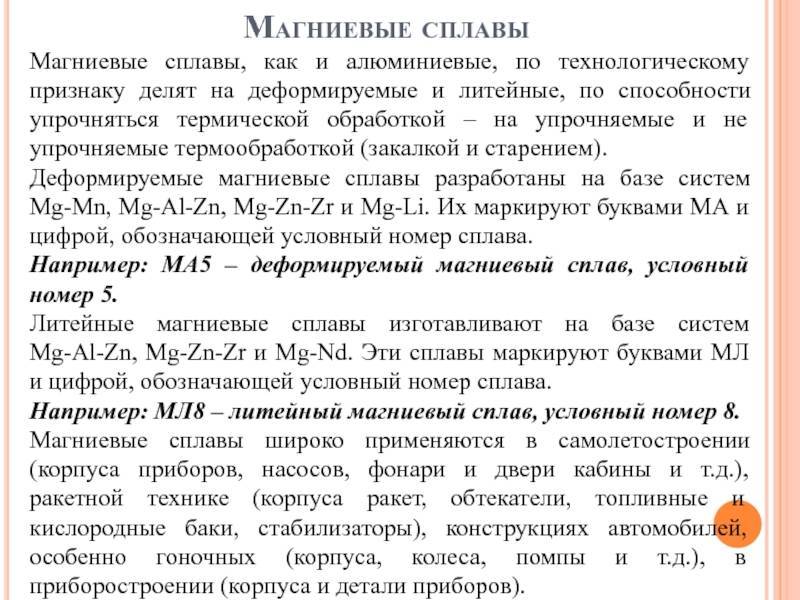

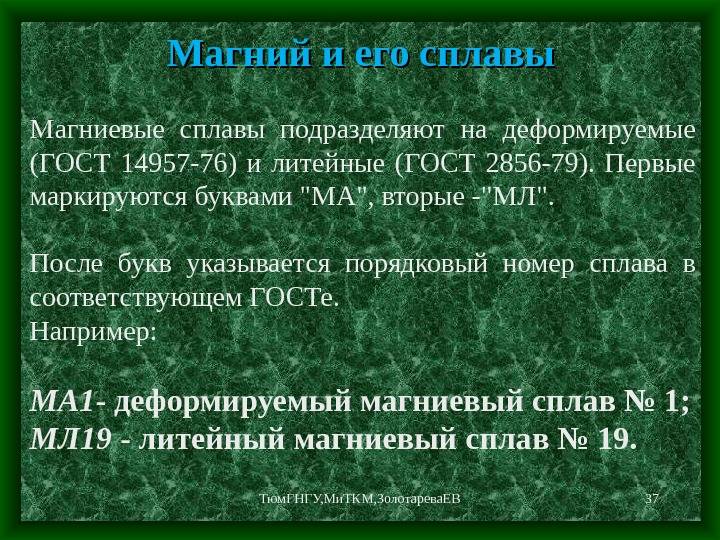

Производство магниевых сплавов

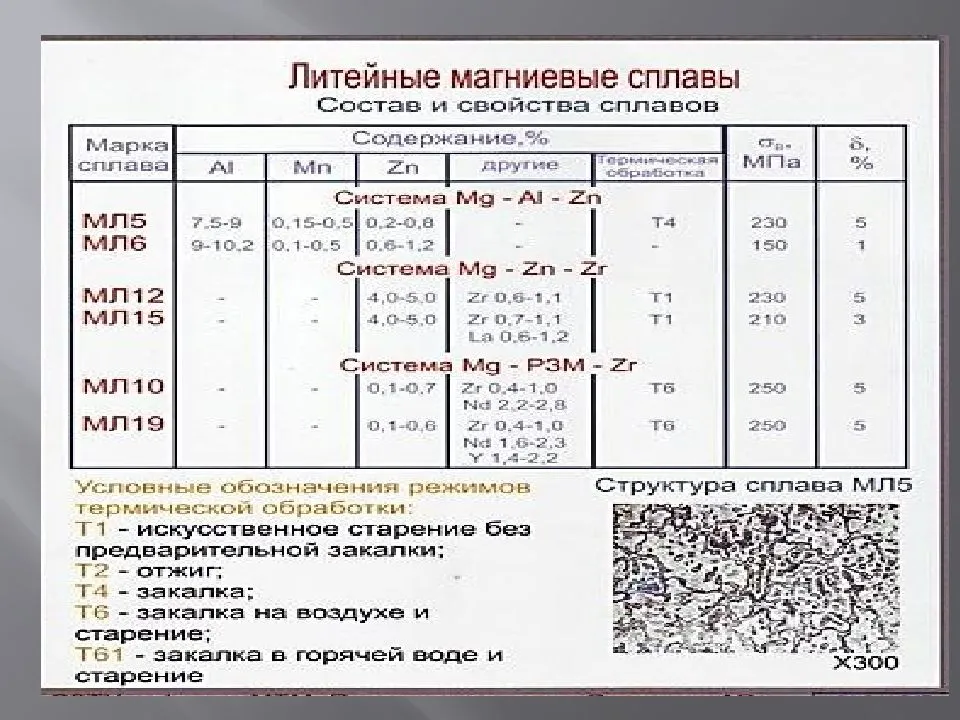

Выплавку литейных магниевых сплавов производят:

- в тигельных печах, работающих на жидком топливе, на газообразном топливе, на электричестве;

- в электрических индукционных печах;

- в отражательных печах.

Выплавку деформируемых магниевых сплавов производят:

- в отражательных печах (3-12 т);

- в индукционных печах (более 12 т).

Во время выплавки магниевого сплава его поверхность усиленно защищают слоем флюса, чтобы не было контакта с кислородом. Применяются флюсы, изготовленные на основе солей фтора и хлора, а также щелочных металлов. В формовочные смеси также вводят специальные присадки чтобы избежать горения сплава.

Дальнейшую обработку литейных сплавов производят способами:

- литьё в песчаные формы – изготовление отливок методом заливки металла в специально подготовленные литейные модели, где будущие пустоты изделия заполняются песком;

- литьё в кокиль – изготовление отливок в разборных формах, пригодных к многократному употреблению;

- литьё под давлением – изготовление отливок путём впрыскивания металла в форму под давлением.

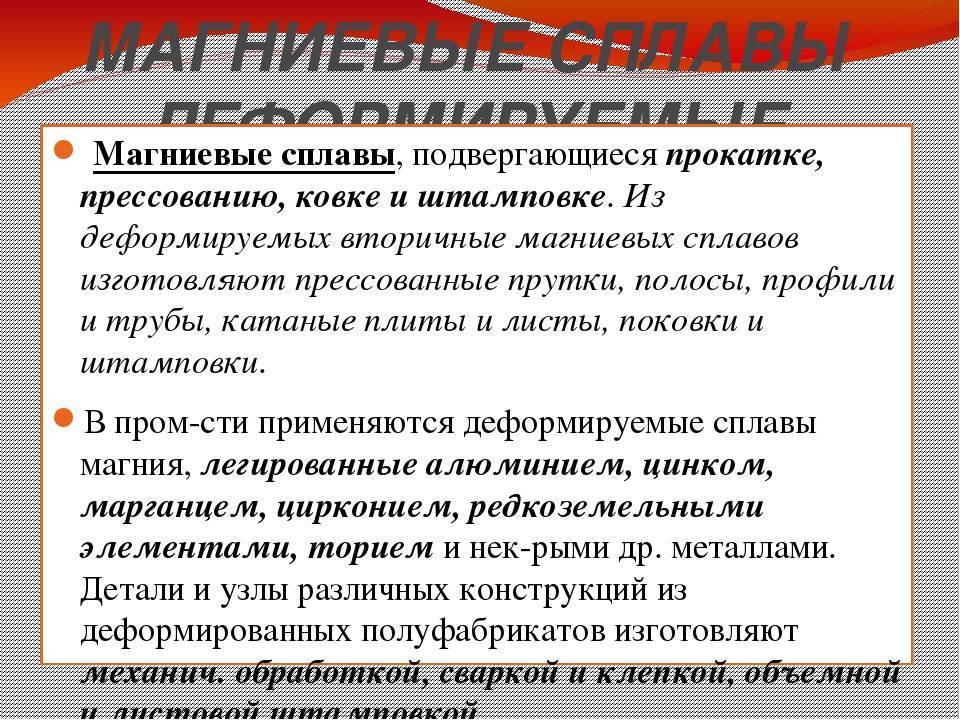

Дальнейшую обработку деформируемых сплавов производят способами:

- прессования – обработки сплава давлением путём выдавливания его из закрытой полости;

- ковки – обработки сплава давлением посредством приложения к нему высокой ударной нагрузки;

- штамповки – обработка сплава давлением посредством направленной пластической деформации;

- горячей прокатки – обработка сплав давлением путём пропускания его между давящими валками при высоких температурах;

- холодной прокатки – обработка сплав давлением путём пропускания его между давящими валками при низких температурах.

Способы обработки готовых изделий для улучшения их механических показателей:

- закалка (гомогенизация);

- закалка со искусственным старением;

- отжиг на снятие механических напряжений (рекристаллизация);

- отжиг на выравнивание структуры металла и на снижение зернистости (диффузный).

Общая характеристика и свойства

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы

Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться

Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести

Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

Предостережение

Токсичность соединений металла незначительна. Опасность представляют лишь синильная, плавиковая, хромовая, азотистоводородная кислоты.

Опасные характеристики магния также связаны с горением:

- Созерцание горящего вещества ведет к ожогу сетчатки глаза и временной слепоте. Страховка – смотреть через темные очки либо стекло.

- От тактильного контакта с металлом страховки нет. Скорость воспламенения вещества такова, что человек гарантированно не успевает отвести руку и обжигается.

Осторожность при приеме магниевых препаратов требуется от людей, страдающих почечной недостаточности

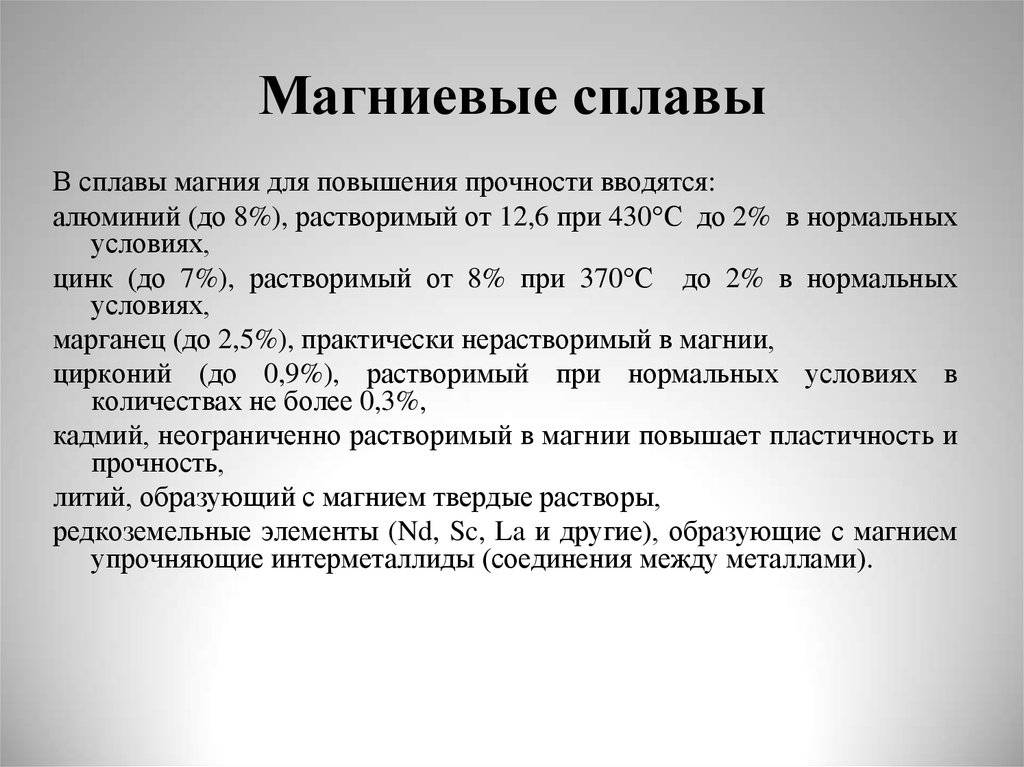

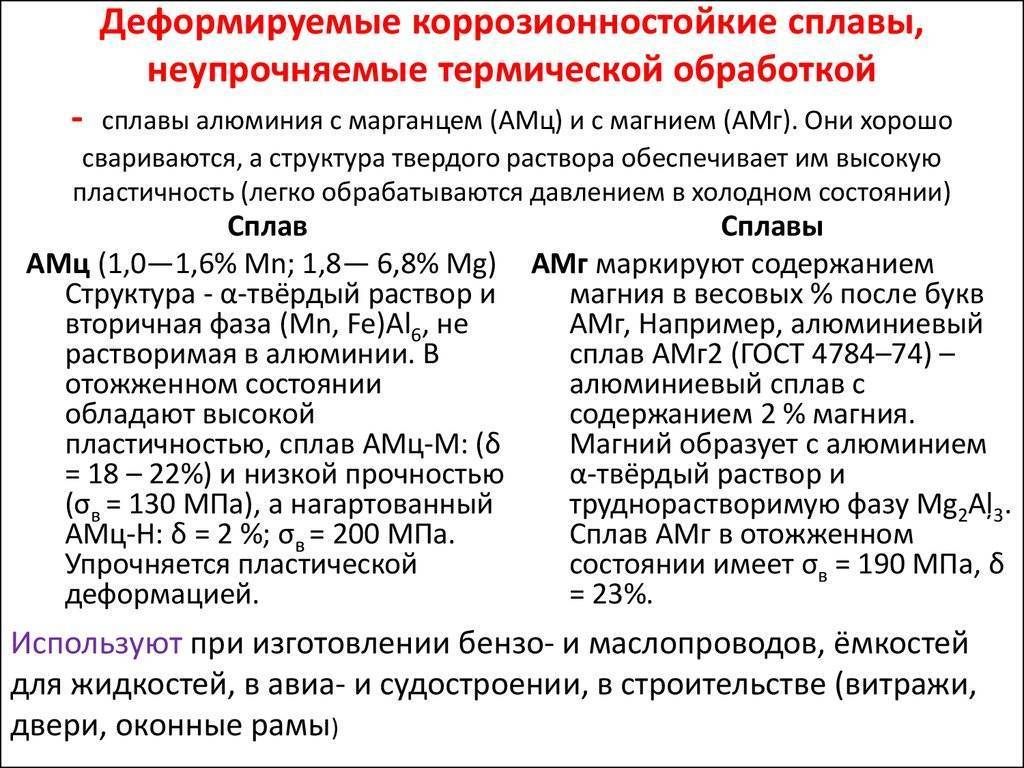

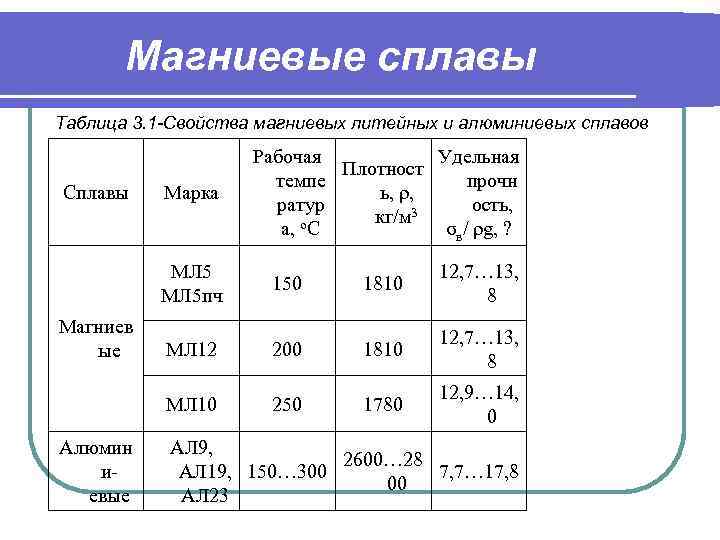

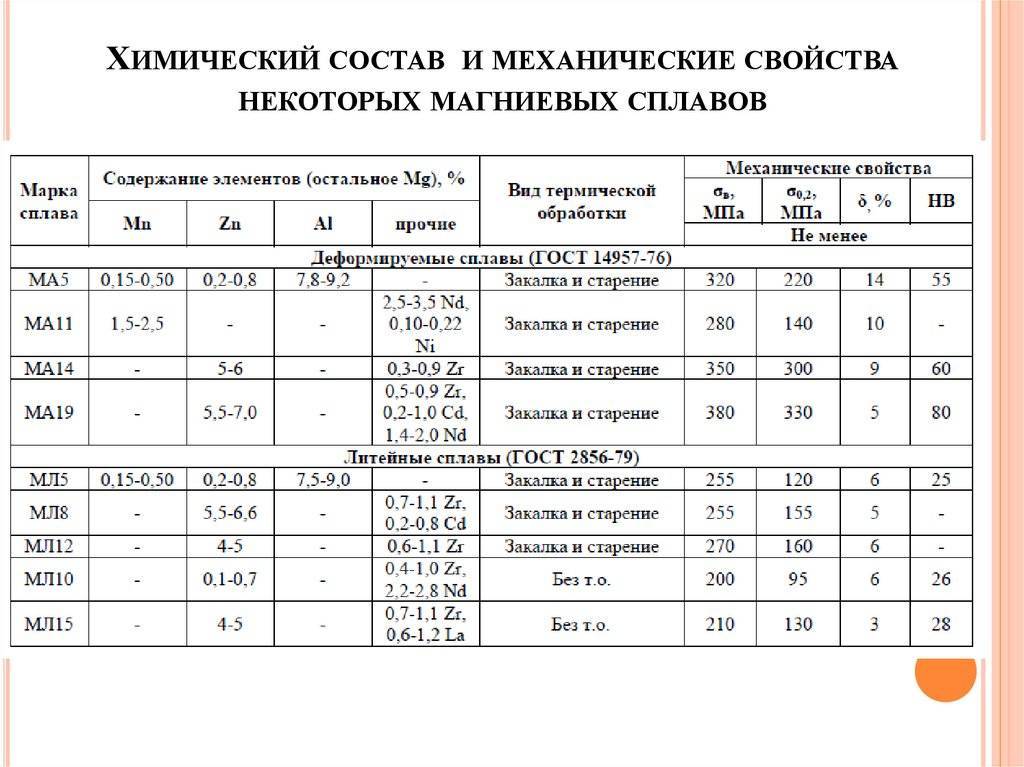

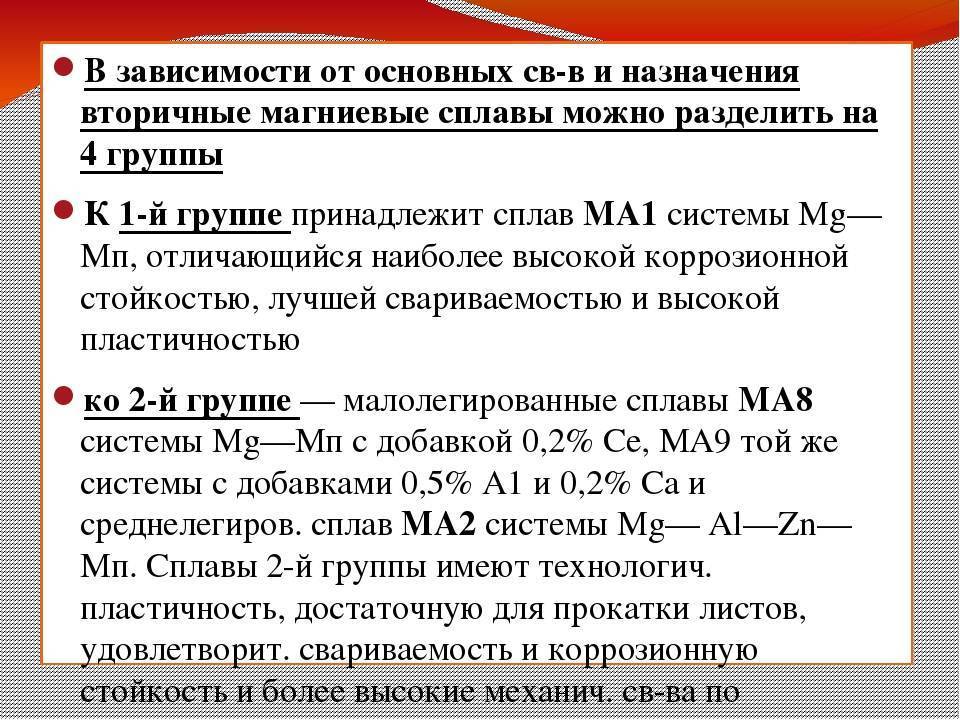

Свойства и влияние легирующих компонентов

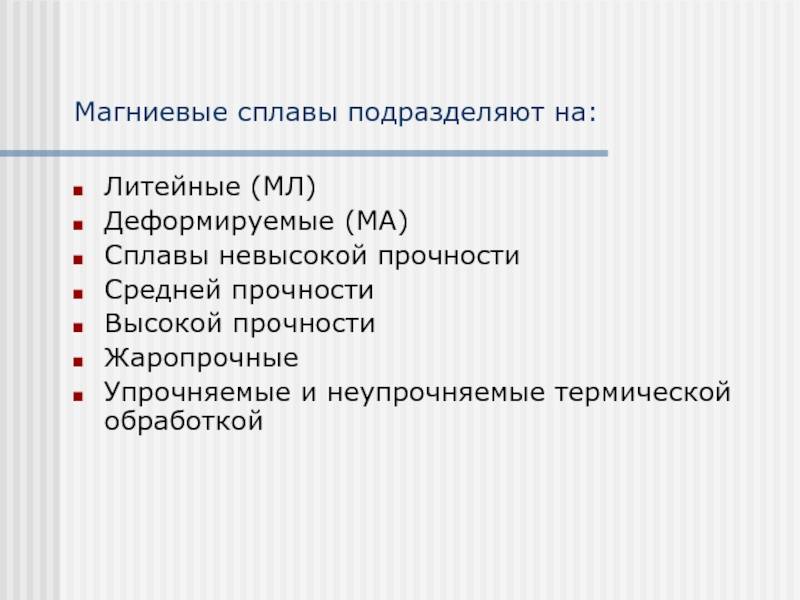

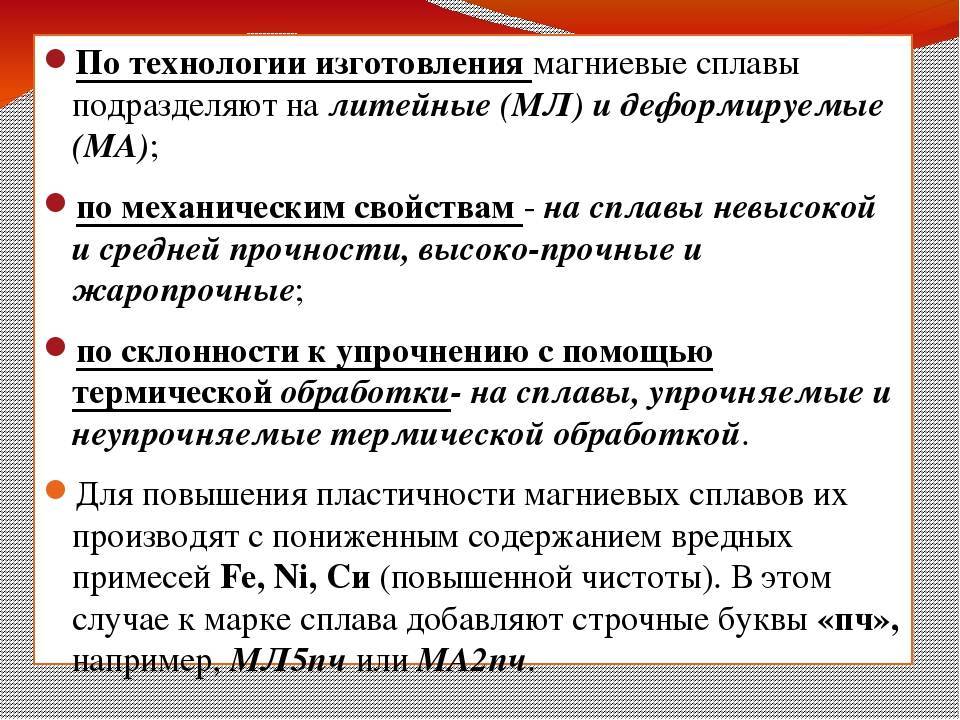

Магний как металл обладает негативных для его промышленного применения свойств: пониженной коррозионной устойчивостью и воспламеняемостью при температурах выше 400 ºС. Для снижения этих негативных свойств, а также для улучшения технологических показателей в магний вводят легирующие добавки.

Введение легирующих добавок следующим образом изменяет свойства магния:

- алюминий – улучшает внутреннюю структуру отливок, повышает прочность, увеличивает жидкотекучесть;

- цинк – уменьшает зернистость, повышает прочность;

- марганец – значительно увеличивает коррозионную устойчивость магниевых сплавов, повышает прочность;

- цирконий – уменьшает зернистость, повышает прочность, увеличивает пластичность; – редкоземельные элементы (неодим, иттрий, церий), лантан, торий – усиливают жаропрочность, улучшают механические свойства;

- литий – значительно снижает плотность, увеличивает пластичность, увеличивает предел текучести, улучшает показатели при обработке магниевого сплава давлением, повышает устойчивость к криогенным температурам, повышает показатели ударной вязкости, улучшает показатели свариваемости.

Вредные для магниевых сплавов примеси снижают коррозионную устойчивость и ухудшают растворимость легирующих добавок. Ко вредным примесям относятся:

- железо;

- никель;

- кремний;

- медь.

AllMetals

Магний

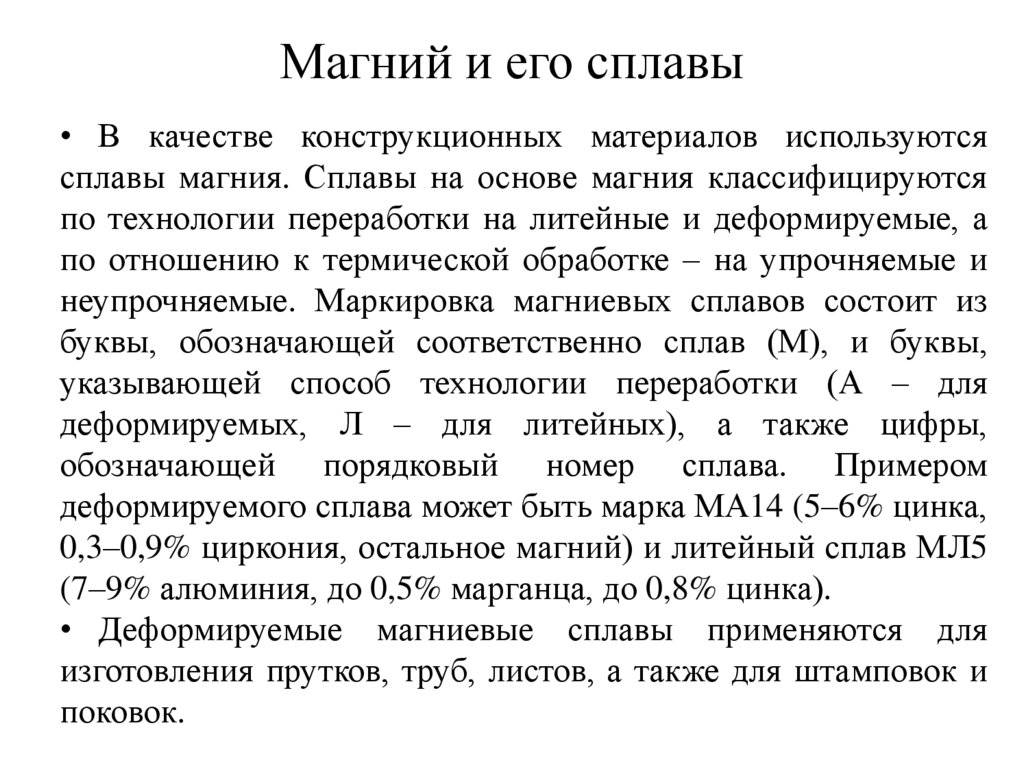

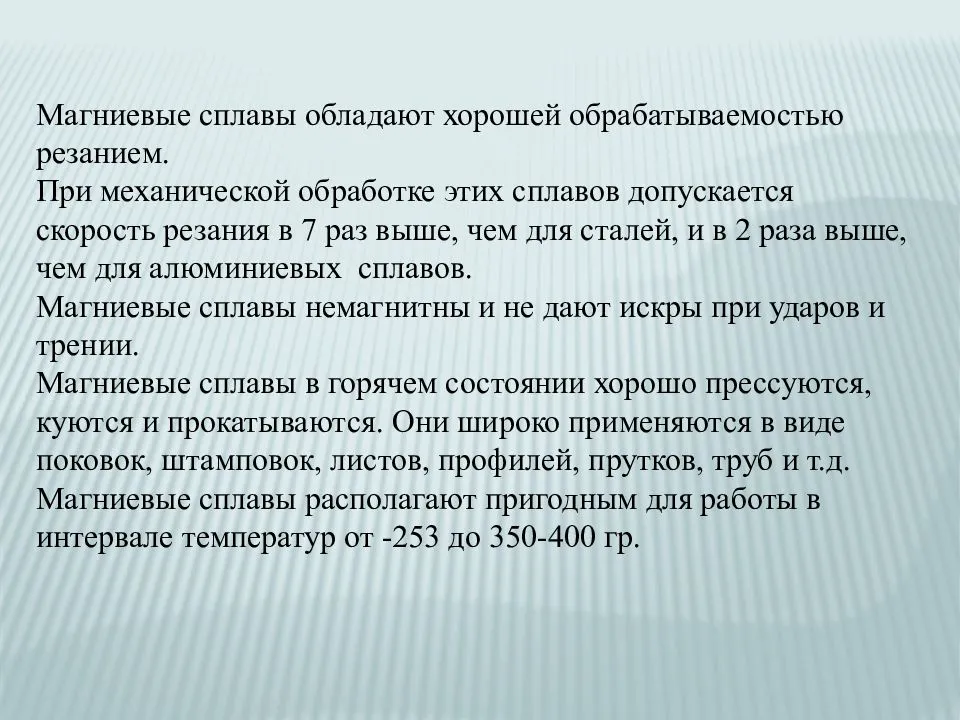

Магний – самый легкий конструкционный материал, используемый в промышленных масштабах. Его плотность (1,7 г см–3) составляет менее двух третей плотности алюминия. Сплавы магния весят вчетверо меньше стали. Кроме того, магний прекрасно обрабатывается и может быть отлит и переделан любыми стандартными методами металлообработки (прокатка, штамповка, волочение, ковка, сварка, пайка, клепка). Поэтому его основная область применения – в качестве легкого конструкционного металла.

Особенно широко применяют сплавы магния с алюминием, цинком и марганцем. Каждый из компонентов этого содружества вносит свой вклад в общие свойства: алюминий и цинк увеличивают прочность сплава, марганец повышает его антикоррозионные свойства. Магний придает сплаву легкость—детали из магниевого сплава на 20—30% легче алюминиевых и на 50—75% легче чугунных и стальных. Сплавы этого элемента все чаще используются в автомобилестроении, текстильную промышленности, полиграфии.

Применение сплавов магния

Магниевые сплавы обычно содержат более 90% магния, а также 2–9% алюминия, 1–3% цинка и 0,2–1% марганца. Сохранение прочности при высокой температуре (до 450° С) заметно улучшается при сплавлении с редкоземельными металлами (например, празеодимом и неодимом) или торием. Эти сплавы можно использовать для корпусов автомобильных двигателей, а также фюзеляжей и шасси самолетов. Магний применяют не только в авиации, но и для изготовления лестниц, мостков в доках, грузовых платформ, транспортеров и подъемников, а также в производстве фотографического и оптического оборудования.

Широкое применение магниевые сплавы находят в самолетостроении. Еще в 1935 году в СССР был построен самолет «Серго Орджоникидзе», почти на 80% состоящий из магниевых сплавов. Самолет успешно выдержал все испытания и длительное время эксплуатировался в тяжелых условиях. Ракеты, ядерные реакторы, детали моторов, баки для бензина и масла, корпуса вагонов, автобусов, легковых машин, колеса, маслопомпы, отбойные молотки, пневмобуры, фото- и киноаппараты, бинокли — вот далеко не полный перечень приборов, узлов и деталей, где используют магниевые сплавы.

Применение магния в металлургии

Немалую роль играет магний в металлургии. Он применяется как восстановитель в производстве некоторых ценных металлов – ванадия, хрома, титана, циркония. Магний, введенный в расплавленный чугун, модифицирует его, т.е. улучшает его структуру и повышает механические свойства. Отливки из модифицированного чугуна с успехом заменяют стальные поковки. Кроме того, металлурги используют магний для раскисления стали и сплавов.

Широкое применение находят многие соединения магния, особенно его оксид, карбонат и сульфат.

Применение чистого магния

Магний в виде чистого металла а так же его химические соединения(бромид, перхлорат) применяются для производства очень мощных резервных электрических батарей (например магний-перхлоратный элемент, серно-магниевый элемент, хлористосвинцово-магниевый элемент, хлорсеребряно-магниевый элемент,хлористомедно-магниевый элемент,магний-ванадиевый элемент и др), и сухих элементов (марганцево-магниевый элемент, висмутисто-магниевый элемент и др).

Химические источники тока на основе магния отличаются очень высокими значениями удельных энергетических характеристик и высоким разрядным напряжением. В последние годы в ряде стран обострилась проблема разработки аккумулятора с большим сроком службы, так как теоретические данные позволяют утверждать очень большие перспективы его широкого использования(высокая энергия, экологичность, доступность сырья).

Влияние легирующих добавок

Металлы в составе композиций улучшают и изменяют физические и химические свойства основного металла. Основной упор делается на повышении механических характеристик. Алюминий улучшает общую структуру, литейные свойства, повышает прочность. Цинк также повышает прочность и способствует уменьшению зерен в отливке. Основная цель введения марганца, кроме увеличения прочности – повышение химической стойкости к воздействию агрессивных сред и снижение вредного влияния примеси железа.

Редкоземельные металлы, несмотря на малое количество, сильно меняют химические и физические свойства, повышая жаропрочность, улучшая пластичность, ковкость за счет уменьшения зерен и изменений в кристаллической решетке.

Добавка циркония уменьшает растворимость водорода в расплаве, которая в чистом составе составляет значительную величину. Связывая водород, цирконий также способствует уменьшению пористости и зернистости отливок.

Введение лития в некоторые составы позволяет получить магниевые сплавы с рекордно малой плотностью – в 2 раза меньшей, чем у алюминия, с сохранением высокой прочности и легкости механической обработки. Данные сплавы наиболее широко используются в аэрокосмической промышленности, где снижение общего веса конструкции увеличивает массу полезной нагрузки.

Внешний вид сплавов магния

Некоторые металлы, напротив, нежелательны даже в малых количествах. Так, примеси железа или никеля даже в объеме тысячных долей процента резко снижают коррозионную стойкость сплава. Растворенный водород увеличивает пористость материала, вызывает увеличение зерен, снижая, таким образом, прочность изделия.

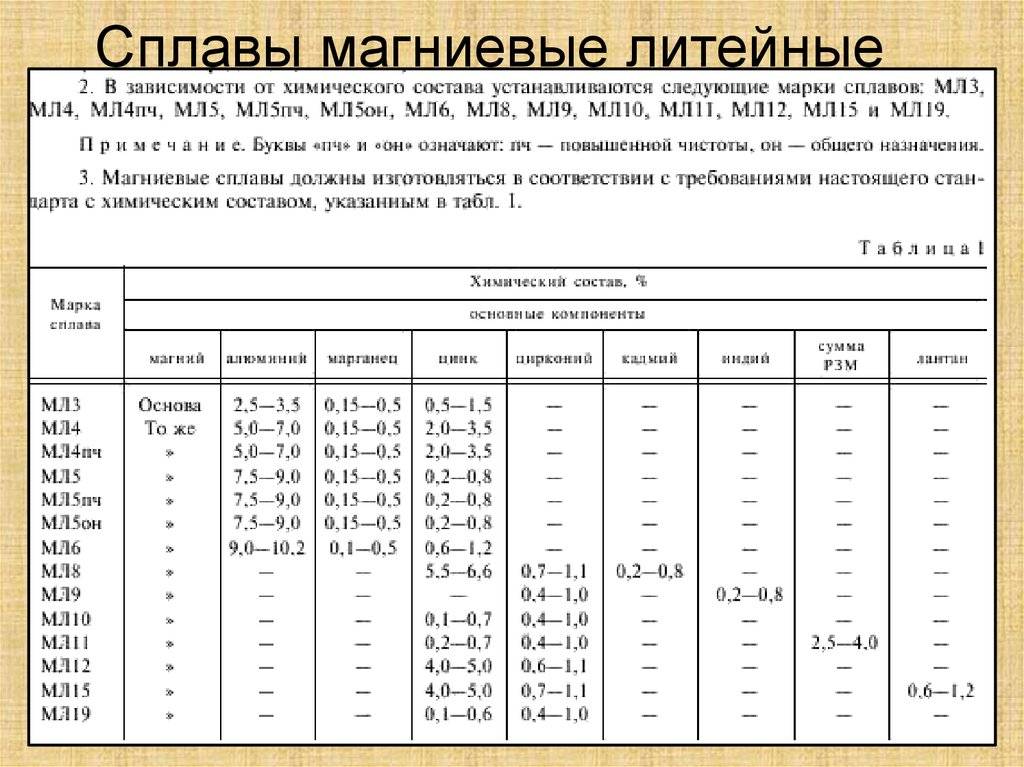

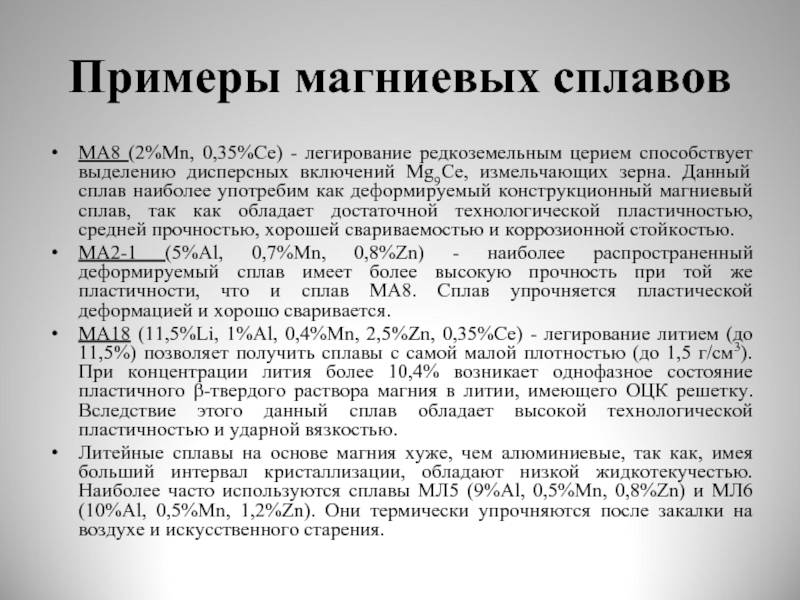

Модификация магниевых сплавов и их дегазация

Модификацию сплавов на основе магния применяют для уменьшения структуры и повышения механических свойств. Такие сплавы как МЛЗ, МЛ4, МЛ5 и МЛ6 модифицируют при помощи перегрева расплава из которого изготовляют сплав, обрабатывают его хлорным железом, обрабатывают углеродосодержащими веществами.

Рассмотрим процесс модификации перегревом. После рафинирования сплав нагревают до 850 или 900°С и выдерживают соответственно в течение 15 – 20 или 10 – 15 минут в зависимости от примененной температуры. Недостатком этого метода будет возрастание окисляемости сплава. Возможна также модифицикация сплавов карбонатом кальция, или мелом. Во время модификации температуру сплава выдерживают около 760 – 780°С. Процесс обработки сплава занимает 5 – 8 мин и проводится до прекращения выделения пузырей на поверхности сплава. Сплав выдерживают после модификации 10 – 40 мин.

В целях повышения коррозионной стойкости и механических свойств магниевых сплавов разработано несколько способов обработки их в жидком состоянии, например способ последовательной обработки ванны жидкого сплава кальцием и гексахлорэтаном. Указанную обработку осуществляют по следующей технологии, кальций в количестве 0,1% вводят в сплав после его рафинирования при температуре 750°С. Через 10 минут после введения кальция сплав обрабатывают гексахлорэтаном при температуре 750 – 780°С. Навеску гексахлорэтана в количестве 0,07 – 0,1% от массы шихты заворачивают в алюминиевую фольгу или тонкую бумагу и помещают в тигль. По окончании реакции с поверхности сплава снимают шлак, сплав покрывают слоем флюса. Сплав в тигле подвергают кратковременному рафинированию в течение 1 – 1,5 мин. После повторного рафинирования сплав выдерживают в течение 15 минут, после чего он готов к разливке.

Последовательная обработка магниевого сплава кальцием и гексахлорэтаном повышает плотность и позволяет значительно улучшить их механические свойства.

Магниевые сплавы в процессе их плавки и разливки поглощают самое большое количество водорода по сравнению с любым из ранее рассмотренных сплавов цветных металлов. Например, если в алюминиевых сплавах содержание водорода составляет 1-5 см3 на 100 г сплава, то в магниевых сплавах количество водорода может доходить до 20-30 см3 на 100 г сплава.

Исходя из представления о методах дегазации алюминиевых сплавов, следует предположить, что магниевые сплавы можно дегазировать теми же способами, что и алюминиевые. Наиболее проверенным способом дегазации магниевых сплавов оказался метод продувки через расплав инертных газов (гелия, аргона), а также химически активных газов: хлора и азота.

Продувку сплава инертным газом проводят при температуре 740 – 750°С. Скорость продувки устанавливается такой, чтобы привести к интенсивному перемешиванию расплава без выплескивания сплава на стенки и борта печи. Время продувки для понижения содержания водорода в магниевом сплаве (до 8 – 10 см3 на 100 г сплава) составляет 30 минут. Более продолжительная дегазация сплава приводит к некоторому укрупнению зерна в структуре материала отливок.

Действие азота при дегазации магниевых сплавов аналогично действию инертного газа. Однако при прохождении пузырьков азота через сплав происходит частичное взаимодействие сплава с газом и образуется нитрид магния, что приводит к загрязнению сплава.