Предназначение

На токарных станках можно обрабатывать заготовки разной длины. Это зависит от габаритов оборудования. Многие не знают, зачем используется люнет. Предназначение элемента:

- Предварительная обточка шейки заготовки.

- Обработка изделий большой длины. Посередине она провисает. Люнет закрепляется на центральной части заготовки, чтобы исключить возникновение вибраций, образование неровностей.

- Обработка торца болванки. В таких ситуациях нет возможности закрепить зажим на этой части детали. Люнет должен быть закреплен ближе к обрабатываемой зоне, на последнем этапе проведения работ.

Дополнительный элемент можно перемещать зависимо от того, где нужно сделать дополнительное крепление.

Виды неподвижных люнетов

Данные устройства могут быть нескольких разновидностей, так как люнет неподвижный роликовый и кулачковый хоть и служит для одной цели, имеет различный метод фиксации. Ролики люнета обеспечивают более свободное передвижение при обработке. Помимо этого, существуют также специальные устройства, которые применяются для помощи в шлифовке роликов бесцентровым способом, подшипников и так далее. Они также относятся в данную категорию. Самыми распространенными являются те, у которых имеется ручное независимое ручное перемещение кулачков, но если необходимо применять их на станках, которые снабжены ЧПУ, то здесь более актуальными будут самоцентрующиеся устройства люнеты с гидроприводом.

Размеры люнета также относятся к одному из основных факторов отличия, так как в моделях для одного и того же станка нередко замечается разброс по размерам внутреннего диаметра и диапазону обрабатываемой заготовки.

Это интересно: Ленточный конвейер — ГОСТ, устройство, типы, применение, принцип работы

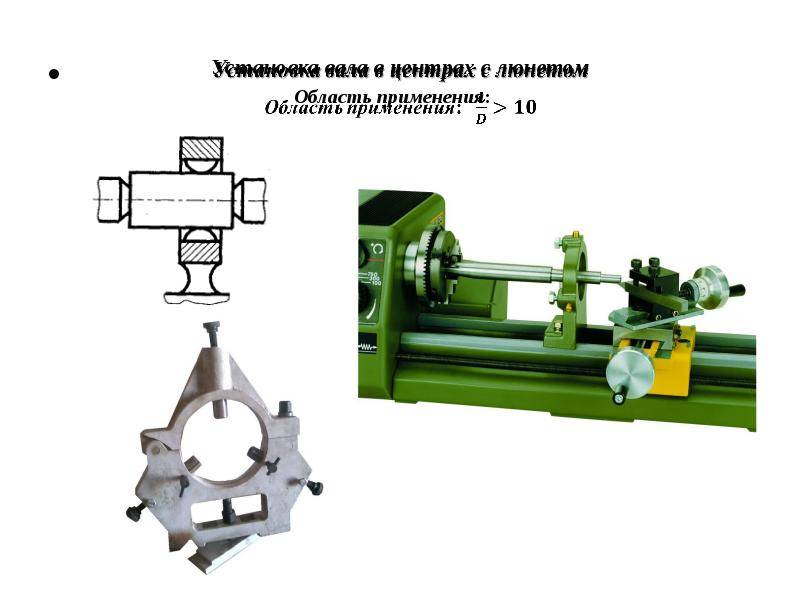

Обработка деталей в люнетах

Длинные и тонкие детали, длина которых в 10-12 раз больше диаметра, при обтачивании прогибаются под действием собственного веса и сил резания, в результате чего они получают бочкообразную форму – в середине толще, а по концам тоньше. Избежать этого можно, применив особое поддерживающее приспособление – люнеты. При применении люнетов можно обтачивать детали, снимая стружку большего сечения, не опасаясь прогиба их.

Люнеты бывают неподвижные и подвижные.

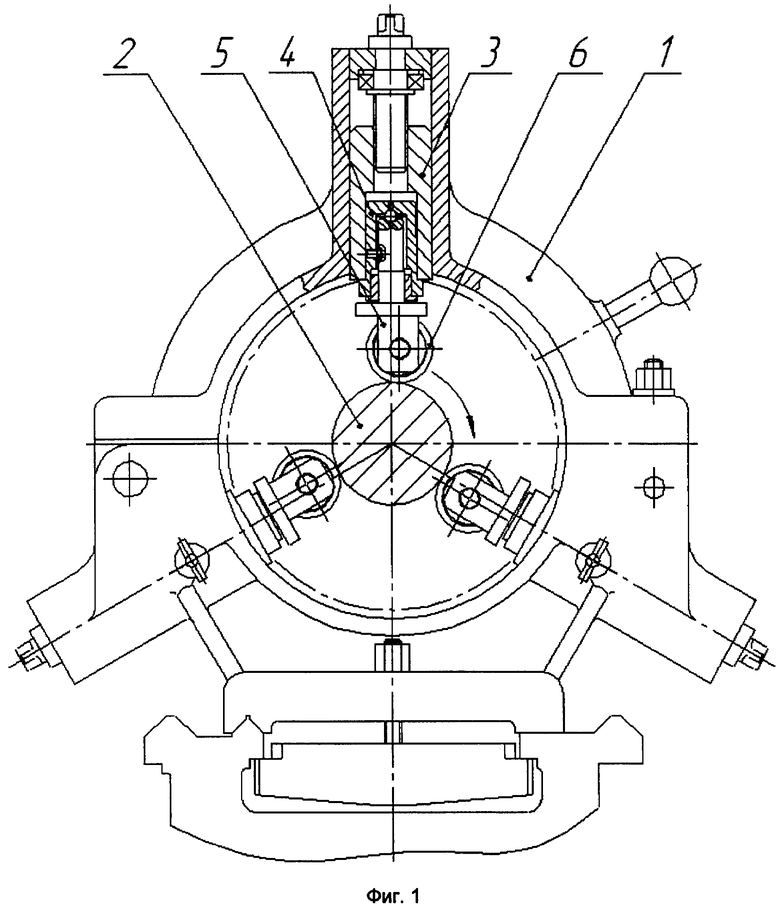

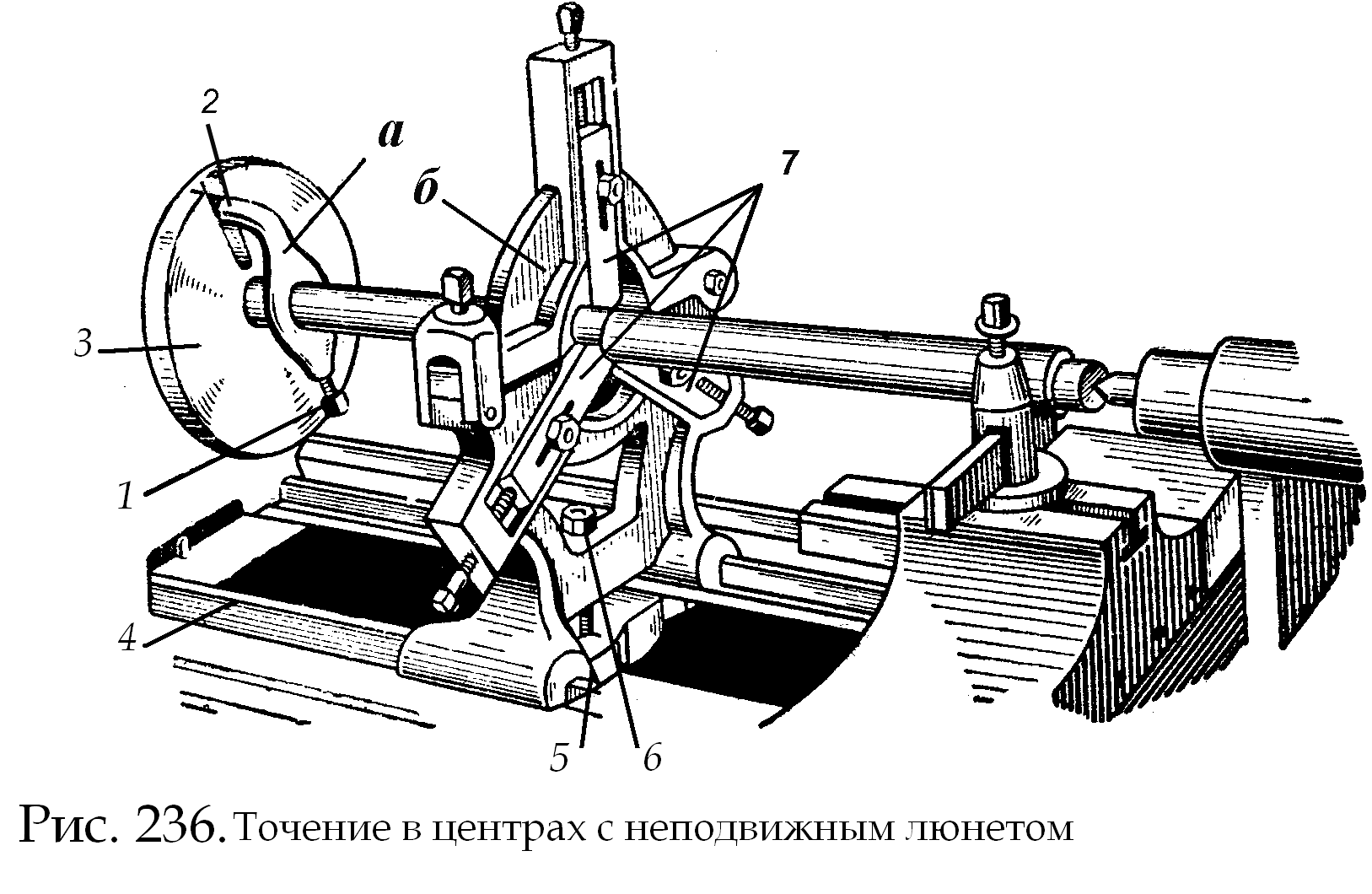

Неподвижный люнет

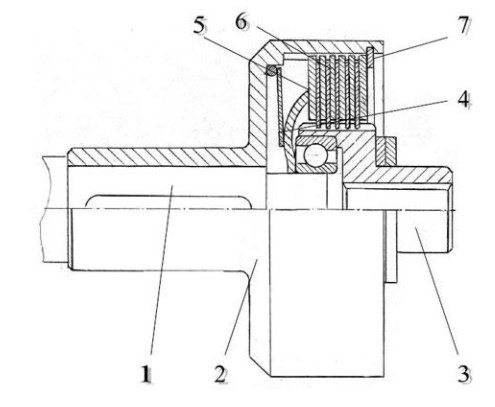

Неподвижный люнет (рис. 339) состоит из чугунного корпуса 1, с которым посредством болта 7 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму соответственно направляющим станины, на которых он закрепляется планкой 9 и болтом 8. В корпусе при помощи регулировочных болтов 2 перемещаются два кулачка 4, а в крышке – один кулачок 5. Для закрепления кулачков в требуемом положении служат винты 3. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Рис. 339. Неподвижный люнет

Прежде чем установить заготовку в люнет, нужно проточить у нее посредине канавку под кулачки шириной немного больше ширины кулачка (рис. 340). Если заготовка имеет большую длину и небольшой диаметр, то при протачивании такой канавки неизбежен прогиб самой заготовки. Во избежание этого вначале протачивают дополнительную канавку ближе к концу заготовки и, установив в ней люнет, протачивают основную канавку посредине.

Рис 340. Обтачивание детали с применением неподвижного люнета

Иногда заготовка может оказаться настолько длинной и тонкой, что одной основной канавки не хватит. В подобных случаях протачивают еще две или больше дополнительных канавок.

Обработка в люнете

Обработку в люнете ведут так: обтачивают деталь до канавки, т. е. до места, где находится люнет, затем перевертывают деталь, устанавливают ее опять в центрах и, снова закрепив в люнете, обтачивают остальную часть вала.

В некоторых случаях нецелесообразно точить дополнительные канавки; тогда применяют способ, показанный на рис. 341 и 342. Цилиндрическую втулку 2 (рис. 342) надевают на среднюю часть заготовки 1 и с помощью болтов 4 устанавливают концентрично с осью заготовки. Концентричность втулки проверяют индикатором 3, как показано на рис. 342.

Заготовку с надетой втулкой устанавливают в люнет (рис. 341), а торцами – в центры и обтачивают до люнета. После этого открывают люнет, снимают заготовку с центров и удаляют втулку. Затем заготовку перевертывают и, установив кулачки люнета по диаметру обточенной части, обтачивают оставшийся участок заготовки.

Неподвижные люнеты применяют также для отрезания концов и подрезания торцов у длинных деталей. На рис. 343 показано использование неподвижного люнета при подрезании торца: деталь закреплена одним концом в трехкулачковом патроне, а другим установлена в люнете.

Рис. 342. Проверка концентричности установки втулки для обработки детали в неподвижном люнете

Рис 341. Обтачивание детали со втулкой в неподвижном люнете

Таким же образом можно обработать точные отверстия с торца длинной детали, например расточить коническое отверстие в шпинделе токарного станка или просверлить такую деталь по всей ее длине.

Кулачки неподвижного люнета должны быть установлены точно по диаметру детали с центром на оси шпинделя; их не следует зажимать туго. Поверхность детали, поддерживаемую

Рис. 343. Подрезание торца детали, установленной в патроне и неподвижном люнете

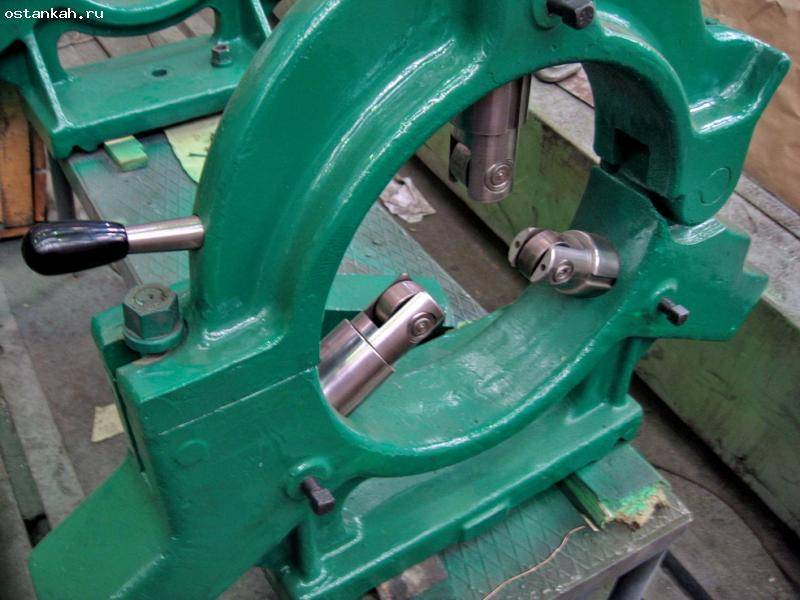

Рис. 344. Неподвижный люнет с шарикоподшипниками для скоростной обработки

кулачками, необходимо смазать маслом, чтобы уменьшить трение и предотвратить образование задиров.

Люнеты с жесткими кулачками не пригодны для скоростной обработки вследствие быстрого износа кулачков.

Рис. 345 Обтачивание детали с применением подвижного люнета

При скоростной обработке применяют люнеты с роликовыми или шариковыми подшипниками (рис. 344)

В этом случае трение скольжения заменяется трением Качения, благодаря чему уменьшается нагрев обрабатываемой детали, что важно при работе на больших скоростях резания

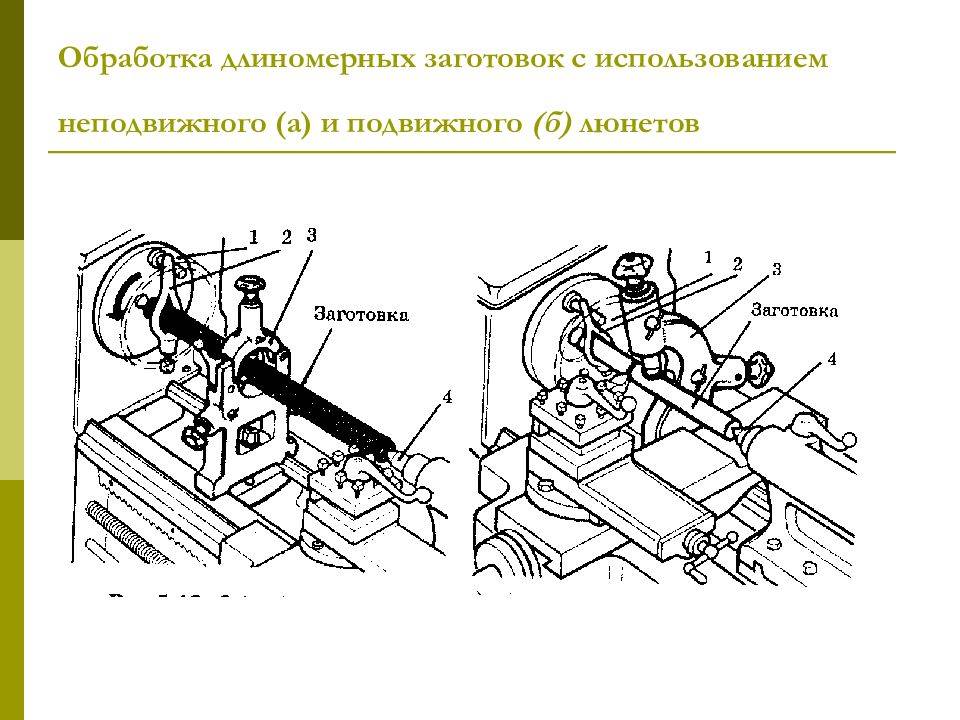

Подвижный люнет

Подвижный люнет (рис. 345) закрепляют на каретке суппорта. Вместе с ней он, следуя за резцом, перемещается вдоль обтачиваемой детали и поддерживает ее в месте приложения усилия, предохраняя от прогибов. Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет только два кулачка. Их выдвигают и закрепляют так же, как кулачки неподвижного люнета.

Установка и настройка люнета

Оборудование для токарного станка можно установить только в тех случаях, когда:

- Деталь в месте установки имеет идеальную цилиндрическую поверхность. Это может быть уже готовая круглая заготовка, или на участке соприкосновения болванку специально протачивают на токарном станке под опорное приспособление.

- Заготовка не имеет неисправимой деформации (она долго не хранилась в изогнутом состоянии и не успела принять форму прогиба), иначе выставить люнет будет очень сложно.

Все это актуально, когда проводятся грубые черновые работы. В таком случае со всей поверхности болванки будет сниматься определенный слой металла и можно нивелировать все возможные дефекты формы.

Вначале под деталь заводят нижние кулачки, с помощью измерительного прибора проверяют расстояние по всей длине: от заготовки до станины токарного станка (имеется в виду расстояние от участков болванки с одинаковыми диаметрами). Кулачками поднимается деталь на тот уровень, чтобы все расстояния были предельно одинаковыми. Далее деталь фиксируется сверху третьим кулачком.

В случае, когда нужно установить токарный люнет для финишной обработки изделия, метод установки и настройки отличается от рассмотренного выше:

- Вначале определяются с местом на детали, где будет установлено устройство токарное.

- Замеряют диаметр этого места и подбирают или вытачивают специальную короткую оправку, которая идеально соответствует промеренному диаметру.

- Оправку закрепляют в передней бабке и по ней выставляют люнет.

- Оправку снимают, а на ее место ставят обрабатываемую заготовку. Люнет же закрепляют на заранее подобранное место, соблюдая строгую параллельность с тем местом, где он настраивался по оправке.

Как изготовить своими руками

Удешевить приспособление для токарного станка позволяют самодельные конструкции. Можно предложить вариант на базе фланца для трубного соединения (диаметр: внешний – 20 см, внутренний – 11 см).

В качестве кулачков применяются 3 шпильки длиной 15 см и с резьбой М14. На них сверху формируется ручка, а снизу закрепляется колпачок из бронзы с отверстием диаметром 14 мм.

Фланец размечается на 3 сектора (по 120 градусов). По разметке сверлятся отверстия по направлению к центру окружности. Для регулировки привариваются гайки М14, в которые вкручиваются шпильки.

Основание для крепления к станку делается из уголка 100 мм (толщина стали не менее 10 мм). Он приваривается к фланцу.

В основании делаются отверстия для закрепления приспособления на стандартной пластине крепления станочной бабки.

Какие бывают люнеты, их устройство

Приспособление применяют тогда, когда нужно избежать риска повреждения и деформации изделия или режущих элементов станка за счет придания заготовке дополнительной устойчивости, в отдельных случаях — для возможности обработки детали с торца. Устройства бывают подвижного типа и неподвижные.

Люнет неподвижной конструкции

Механизм этого типа предназначен создавать поддержку для габаритных длинных деталей во время обработки. Его крепят в область нижнего зацепления станка стационарно и неподвижно. Результат использования – уменьшение биений и вибраций, повышение точности обработки. Неподвижный люнет состоит из:

- Основы, которая непосредственно крепится к станку при помощи специального болта;

- Крышки, при помощи шарнира соединенной с основанием;

- Фиксатора крышки к основанию;

- Выдвижных кулачков или роликов (обычно их три);

- Механизмов подачи и фиксации кулачков.

В некоторых случаях первые два элемента могут выступать единой конструкцией.

Так как кулачки имеют непосредственный контакт с обрабатываемой поверхностью, в месте соприкосновения последняя может нарушаться. Во избежание этого на концах упоров есть бронзовые наконечники. Сами же кулачки изготавливают из твердых сплавов, чтобы они выдерживали серьезные динамические нагрузки. Выдвижные ролики оказывают меньшее влияние на заготовку в плане ее повреждения.

Люнет подвижной конструкции

Подвижный токарный люнет устанавливают на станке, на его продольном суппорте, и закрепляют к каретке. Вдоль этого суппорта его можно свободно перемещать аналогично тому, как перемещается токарный резец. Приспособление может быть применено для разных диаметров изделий. Результат использования – токарный резец оказывает меньшее давление на поверхность, обработка проходит более равномерно, исключается риск разрушения режущего элемента.

По какому принципу выбирать

При выборе модели люнета для токарного станка следует обратить внимание на ряд факторов. Прежде всего, рассматриваются технические характеристики – внутренний диаметр основания люнета, его размеры и масса, предельные (минимальный и максимальный) диаметры обрабатываемой детали, рекомендуемая длина заготовки, способ крепления

Важное значение имеет наличие защитной крышки и специального покрытия у быстроизнашивающихся элементов

Важное значение имеет наличие защитной крышки и специального покрытия у быстроизнашивающихся элементов

Тип станка и виды токарных работ определяют нужную разновидность приспособления (подвижное или неподвижное)

Важное значение имеет наличие защитной крышки и специального покрытия у быстроизнашивающихся элементов. Тип станка и виды токарных работ определяют нужную разновидность приспособления (подвижное или неподвижное)

Плюсы и минусы

Основные преимущества использования люнетов для токарного станка:

- расширение возможностей токарного станка;

- повышение точности обработки;

- снижение количества брака;

- простота использования (установки и настройки);

- повышение безопасности для обслуживающего персонала.

Важно отметить, что подвижный люнет для токарного станка легче устанавливается, однако неподвижный вариант обеспечивает повышенную точность обработки и дает возможность работы с более длинными и габаритными деталями. Важно! Серьезных технических недостатков люнеты не обнаруживают

Изъяны возникают при неправильном размещении и неточной регулировки опор, а потому требуется тщательный контроль установки приспособления и фиксации самой заготовки

Изъяны возникают при неправильном размещении и неточной регулировки опор, а потому требуется тщательный контроль установки приспособления и фиксации самой заготовки.

Важно! Серьезных технических недостатков люнеты не обнаруживают. Изъяны возникают при неправильном размещении и неточной регулировки опор, а потому требуется тщательный контроль установки приспособления и фиксации самой заготовки

Производительность и стоимость

В качестве основных минусов многие специалисты отмечают влияние на производительность токарных работ и необходимость дополнительных затрат.

Снижение производительности связано с затратой времени на установку люнетов и регулировку опор. При этом необходима тщательная подгонка и многократная проверка. В ряде случаев производится предварительная обработка заготовки в месте фиксации.

Другой важный момент – финансовые затраты, вызванные достаточно высокой стоимостью приспособлений. Она зависит от типа люнета, его модели, производителя, технических возможностей, используемых материалов, наличия защитных покрытий и других факторов.

Стоимость подвижных моделей несколько ниже неподвижных люнетов аналогичной категории. Так, цена мобильных приспособлений колеблется от 1100-1300 рублей за простые изделия до 4500–4800 рублей за люнеты повышенной долговечности.

Виды люнетов для токарных станков

Люнеты для токарных станков бывают разными. Кроме отличий в элементах конструкции, размерах, типах крепления на станину, весь без исключения инструмент может быть отнесен к одной из двух основных категорий:

- Люнеты токарные, которые называются неподвижными. Они устанавливаются стационарно в какую-либо рабочую точку и во время всего цикла обработки остаются там.

- Приспособления, которые называются подвижными. Их местоположение на станине меняется в зависимости от того, куда перемещается токарный резец вдоль заготовки.

Люнеты для шлифовального станка имеют схожую конструкцию с неподвижными приспособлениями токарного станка. Их опорные части покрыты материалом, который не позволяет протирать канавки на заготовке, например баббитом.

Люнет неподвижной конструкции

Люнет неподвижный представляет собой приспособление для токарного станка, целевое назначение которого состоит в том, чтобы поддерживать заготовку длинного размера. Это обеспечивает возможность более точной обработки изделия, исключает появление вибрации. Способ крепления оборудования к станине происходит посредством плоской опорной плиты и болтового соединения. Характерной особенностью всех неподвижных токарных люнетов является наличие трех роликов, или кулачков, два из которых подпирают деталь снизу, третий – производит упор сверху. Для того чтобы установить заготовку на приспособление, верхняя часть последнего имеет возможность откидываться на шарнире, а после закрепления детали возвращается на место и фиксируется специальным болтом. Конструкция неподвижного токарного оборудования полностью соответствует конструкции, описанной в разделе «Устройство и назначение люнета».

Люнет подвижной конструкции

Люнет подвижный представляет немного иную конструкцию опоры, нежели неподвижное устройство. Он уже крепится не за станину, а за суппорт продольный на станке токарном. Это позволяет системе двигаться одновременно и в том направлении, куда движется режущий инструмент. То есть он располагается напротив самого резца. Основное целевое назначение подвижного токарного люнета в устранении изгибов тонких и длинных деталей под воздействием на них резца. Это позволяет избегать заклинивания инструмента и порчи изделия. Приспособление токарное подвижное имеет такие конструктивные элементы:

- Основание с крепежными отверстиями. Это цельнометаллический элемент, который по форме напоминает вопросительный знак. Здесь нет необходимости в откидной части, как у неподвижного токарного люнета, так как деталь легко может быть заведена в приспособление сбоку.

- Опорные кулачки, которых два. Один располагается сверху, другой сбоку. Третьей опорой здесь выступает сам резец.

- Винты для выдвижения и закрепления кулачков.

Принципы выбора

- Размер обрабатываемых деталей.

- Размеры дополнительно детали, ее массу.

- Тип конструкции зависимо от вида станка, его характеристик.

Нельзя забывать про выбор системы крепежа.

Преимущества и недостатки

Детали для промышленного оборудования, которые предназначены для его модификации имеют сильные, слабые стороны. Преимущества:

- Увеличивается точность проводимой обработки.

- Сокращается количество бракованных деталей.

- Повышается безопасность рабочего процесса.

- Надежность, долговечность, простота конструкции, ее настройки.

- Упрощается работа для оператора.

Производители и стоимость

Можно найти множество видов приспособлений для токарников. Их выпускают разные производители. Среди наиболее популярных компаний выделяются:

- Астраханский станкостроительный завод.

- КраМЗ, Днепропресс — Украина.

- Корвет, Jet, Красный пролетарий — РФ.

- Zmm-Bulgaria — Болгария.

Цена зависит от нескольких факторов:

- Типов детали.

- Известности производителя.

- Размеров люнета.

- Наличи\ дополнительных элементов.

Закрепление заготовки в токарном станке

Перед началом точения заготовку нужно закрепить. Дня этого существует несколько способов и приспособлений: закрепление в центрах обоих бабок и закрепление заготовки за наружную или внутреннюю поверхность, закрепление в патронах и т.д. (рис. 29).

Рис. 29. Способы закрепления деревянных заготовок: 1 — пиноль задней бабки; 2 — передняя бабка

Для этого применяют различные приспособления, представленные на рис. 30 и 31.

Рис. 30. Приспособления для закрепления и обработки заготовок на станке: а — трезубец; б — спиральный самоцентрирующий патрон; в — планшайба; г — чашечный патрон; д — корпус с центром-вилкой; е — цилиндрический патрон; ж — специальный патрон с зубцами; 1 — зубцы; 2 — центральный зуб; 3 — ограждение зубцов; 4 — конус патрона

Для закрепления заготовки в центрах применяют трезубец, который имеет форму трезубой вилки. При закреплении заготовки один ее конец с намеченным пазом и центром вставляют в трезубец, а второй — поджимается центром пиноли задней бабки.

За наружную поверхность заготовку можно закрепить при помощи чашечных, тисочных и кулачковых патронов или планшайбы.

Рис. 31. Зажимные патроны для точения древесины: а — тисочный патрон (1 — заготовки; 2 — губки тисков; 3 — крепежный винт); б — трубчатый патрон (1 — металлический стакан; 2 — отверстие для фиксатора); в — четырехкулачковый патрон; г — чашечный патрон (1 — металлический стакан; 2 — крепежные винты); д — патрон-трезубец (1 — металлический стакан с резьбой; 2 — держатели гребневидного и цилиндрического тисков); е — планшайба (1 — держатель с резьбой; 2 — крепежные отверстия); ж — патрон с коническим винтом

Чашечный патрон имеет с одной стороны цилиндрическую или коническую полость, а с другой — конический хвостовик для установки в шпиндель передней бабки. Для закрепления в чашечном патроне хвостовую часть заготовки округляют или опиливают на конус. Затем, поставив патрон на деревянный брусок, киянкой заколачивают в него заготовку.

Тисочный патрон применяют в тех случаях, когда часть изделия имеет форму четырехугольника. В этом случае заготовку для обработки вставляют в тиски патрона и зажимают винтом.

Для закрепления заготовок за наружную поверхность применяют трехкулачковые самоцентрирующиеся патроны, которые являются наиболее универсальными. Они обеспечивают быстрое и надежное зажатие и центрирование заготовки, благодаря одновременному радиальному перемещению кулачков. Заготовки большого диаметра устанавливают в обратные кулачки. Каждый трехкулачковый патрон может служить для закрепления заготовки как за наружную, так и за внутреннюю поверхность.

Заготовки сложной формы с несколькими осями точения закрепляют и обрабатывают на планшайбах. Дисковые планшайбы изготавливают из металлической пластины толщиной 10-15 мм. К пластине приваривают (или жестко соединяют) фланец, который зажимается в прямые кулачки патрона. Для закрепления заготовки диск может иметь несколько вариантов сквозных отверстий — радиальные пазы и отверстия, расположенные радиально или по квадрату. Крепежные болты пропускаются в эти отверстия и затягиваются гайками. Для упрощения процесса крепления заготовки на планшайбе в отверстиях нарезают резьбу. После чего обрабатываемые заготовки закрепляют прихватами Г — образной формы или планками, которые удерживаются двумя болтами или шпильками. На планшайбе обрабатывают большие и плоские заготовки (вытачивание декоративных тарелок).

Способ закрепления заготовки в патроне зависит от твердости древесины. Если древесина заготовки твердая, она получает небольшую деформацию, поэтому надежно удерживается в трехкулачковом патроне. Мягкая древесина заготовки усложняет приемы ее крепления.

При поджатии заготовки небольшого диаметра вращающимся центром задней бабки его конус может глубоко в нее внедриться и расколоть древесину. Чтобы предотвратить раскол, используют центровочную металлическую вставку.

Люнеты для токарных станков по дереву

Имеют отличную, но схожую конструкцию с люнетами для станков по металлу. Применяется для закрепления конца вместо задней бабки, в результате чего появляется возможность вытачивать полые изделия. Однако, он не заменяет заднюю бабку, т.к. для начала необходимо сформировать цилиндрическую поверхность, и только после этого, установить приспособление.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Люнеты токарные применяют в машиностроении, как дополнительную опору, для того чтобы защитить изделие от прогибов при обработке. Люнеты устанавливаются на токарном либо шлифовальном станке.

Самодельный неподвижный люнет.

Самодельный неподвижный люнет для моего токарного станка Калибр 350/550.

Люнет приспособление полезное, оно позволяет расширить возможности станка и точность обработки длинных деталей, что для моего хобби может быть очень полезным.

Подвернулся небольшой кусочек стального листа, немного побитый ржой и временем.

Решил сделать из него неподвижный люнет, что только не сделаешь для своего маленького китайского друга.

Приступил к исполнению желания. Вот как это было.

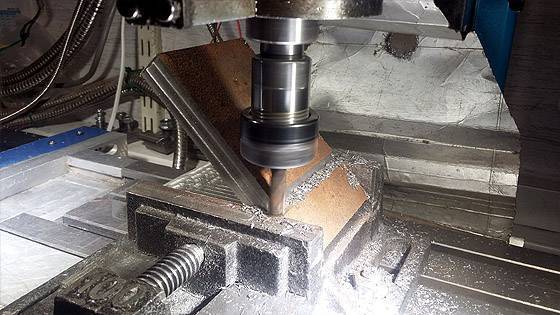

Прорезал на фрезерном станке в листе или заготовке отверстие 100мм.

Примерил к станку.

Отрезал лишний метал, и раскроил его на заготовки для опор подшипников.

Профрезеровал в них пазы.

Вот что у меня получилось.

Сделал небольшой уступ под подшипник с одной стороны, сразу на всех заготовках.

Установил подшипники и примерил к отверстию заготовки люнета. Выглядит вполне похоже на желаемое чудо.

Из небольшого кусочка металла сделал подошву люнету. Сначала прорезал паз под призму.

Ободрал ржавчину и сделал паз, для установки самого люнета.

Этот паз нужен чтобы при сварке детали остались перпендикулярны станине станка, а угол 90 градусов по вертикали можно будет подрихтовать кувалдой или молотком. Вот так выглядит готовая подошва, и заготовка для осей опор подшипников.

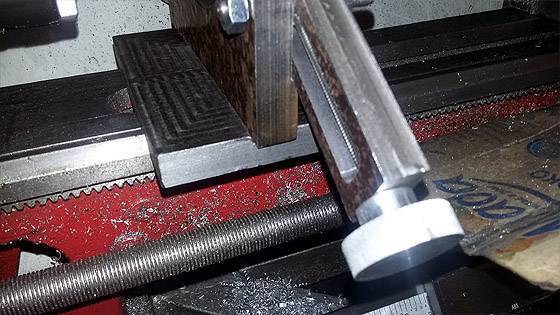

Оси, будут представлять конструктивно обычную шпильку, с утолщением по середине. Вот так мы их нарезаем резьбой М10.

Вот и готово, осталось сделать только отверстие и нарезать резьбу.

На подходящем прутке нарезал резьбу М5.

Вот так это будет собираться до кучи.

На основной заготовке люнета сделал пазы и отверстия для крепления осей и упоров. При помощи поворотного стола окружность просто разделить на 120 градусов.

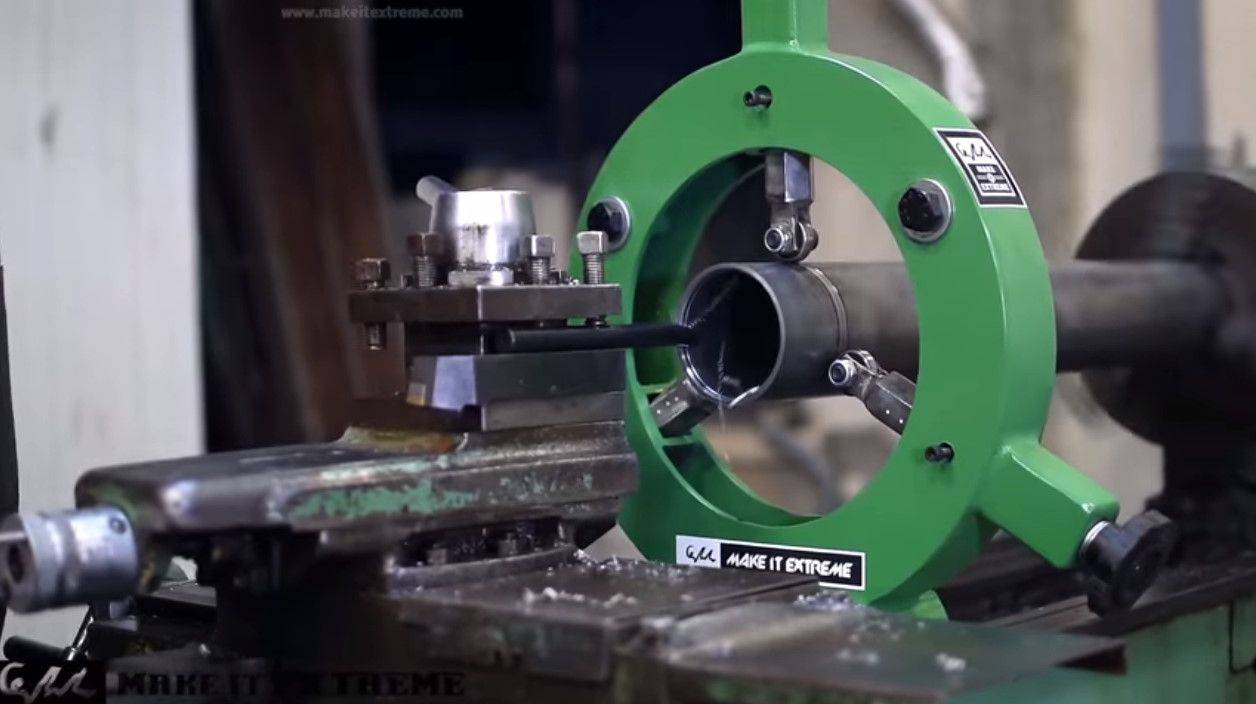

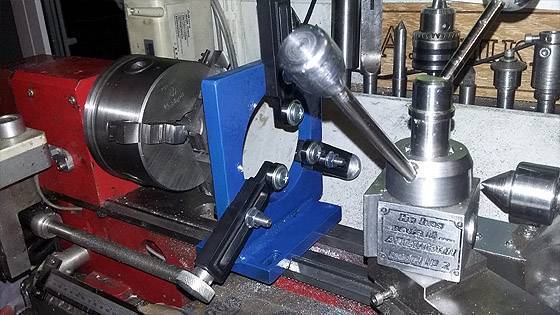

Вот как выглядит теперь моя заготовка люнета на токарном станке.

Вид на люнет, со стороны задней бабки.

Ах да, добавил гаек на оси, и в местах их установки нарезал ответную резьбу.

Выточил барашки и накатал рельеф, получились такие удобные крутилки.

Вид со стороны оператора, на подошву.

Вид на люнет,со стороны передней бабки.

Осталось только сварка, и опробовать приспособление в работе. Как только будет свободное время, сразу продолжу.

Да испытаний дело пока не дошло, так как уперся в прижим к станине.

Станина у меня, имплантирована дополнительными перегородками в окнах.

Поэтому прижим снизу не вставить, и я выпилил типа как на суппорте станка планочки.

Переднею планку сделал со сдвигом, так удобней будет снимать или ставить люнет.

Вот как выглядит процесс установки.

На слегка ослабленных винтах, накидываем подошву на станину станка.

Теперь только нужно придвинуть переднею планку и закрутить винты.

Получилось вполне работоспособно на мой взгляд.

В сборе выглядит так.

Вот теперь точно только сварка нужна.

Приварил подошву к люнету.

Сварщик я ещё тот и подошву лихо выгнуло, такого я сам не ожидал.

Пришлось немного поправить, ну и вот что у меня получилось.

Вот небольшое видео , или пробный пуск…

https://youtube.com/watch?v=qo7MyJMujJY

Ну и ремонт небольшой детали от часов.

Часто спрашивают, что вы на этих станочках делаете.

Принесли вот такую деталь с трещинами.

Нужно укрепить корпус.

Вот из такого кольца, срезанного при изготовлении с будущей шестерни я сделал колечко.

Одел колечко и проточил с наружи.

Получилось не плохо на мой взгляд.

Внешний вид вроде не испортил.

Раскрасил как смог…

Художник из меня ещё тот…

Назад

Вперёд

Важные нюансы

Перед покупкой или применением этих устройств следует ознакомиться со следующими важными моментами:

- Обточку места соприкосновения детали с фиксаторами люнета можно проводить только в случае черновых работ. Если деталь имеет фиксированные размеры или ее поверхность уже была предварительно обработана, то не стоит проводить с ней предварительную обточку.

- Если оператор проводить чистовые работы, но есть необходимость надежно закрепить деталь, то можно использовать специальный валик-накладку цилиндрической формы. По диаметру он должен быть сходным с диаметром обрабатываемой заготовки в месте ее контакта с кулачками люнета. Одна часть накладки фиксируется в приборе, а другая в патроне станка.

- При работе с очень тонкими или длинными деталями не всегда есть возможность предварительно проточить шейку для установки в люнете. В этом случае рекомендуют делать несколько временных шеек с максимальным приближением к передней бабке.

- Резец станка желательно настроить с отрицательным углом. В противном случае он может отталкивать деталь от себя, вследствие чего будет снижаться точность обработки.

Основными производителями люнетов являются Jet (США), Днепропресс (Украина), Астраханский станкостроительный завод (Россия), Zmm (Болгария), Proxxon (Германия), SMTCL (Китай).

Токарные работы – это операции, связанные с обработкой цилиндрических заготовок. Из них получают круглые детали различной конфигурации и длины. Если рассматривать токарные работы по металлу, то короткие заготовки обрабатывать проще, и результат получается точнее: здесь отсутствует эффект провисания стальной болванки. Для длинных же заготовок (длина которых превышает диаметр на величину более чем в 12 раз) существуют специальные приспособления – люнеты для токарных станков. Они облегчают работу токаря и повышают точность обработки заготовки. В токарных станках для обработки древесины люнеты тоже бывают нужны, хотя древесина в связи с более легким составом материала менее подвержена провисанию.

Из чего состоит

Неподвижный люнет жестко закрепляется на станине станка. Правильная ориентация относительно патрона организуется за счет установки на плоскую и призматическую направляющую станины, по которым перемещается задняя бабка.

Состав приспособления:

- основание;

- планка, прижимающая;

- винт, фиксирующий;

- крышка откидная;

- шарнир;

- болт откидной;

- гайка;

- опоры — 3 штуки;

- винтовые механизмы;

- головки.

Принцип работы следующий: установив люнет на станину, его необходимо закрепить на необходимом расстоянии от патрона. Для этого используется прижимающая планка, которая винтом подтягивается и упирается в нижнюю поверхность направляющих. После чего откидывается крышка и производится закрепление заготовки.

После фиксации обрабатываемой детали крышка закрывается. Надежное соединение обеспечивает гайка с откидным болтом. Токарь, вращая головки винтовых механизмов, перемещает опоры в сторону вала. Окончательное закрепление производится при вращающейся детали.

Стоит помнить, что при обработке валов из круглого проката, после ковки или штамповки, перед началом работ место соприкосновения опор с заготовкой необходимо предварительно проточить. Внешняя поверхность заготовки неровная и люнет не будет выполнять свою функцию. Но если производится чистовая обработка, то необходимость в проточке отпадает.

Перемещение опорных поверхностей производится не только вручную винтовой парой, но и с помощью приводных устройств. В большинстве случаев для этого используется гидропривод и гидроцилиндры. Усилие зажима регулируется давлением в гидросистеме.

Подвижный люнет назван так из-за того, что перемещается вместе с кареткой, на которой закреплен. Для этого изготовители предусмотрели два резьбовых отверстия. Он перемещается вместе с резцом в продольном направлении, поэтому обработка ступенчатых валов затруднена или производится с ограничением по длине обработки.

Установка токарного станка и люнета производится по отдельности. Применение подвижных приспособлений характерно для нарезания резьбы и финишного точения на большом расстоянии.

В состав конструкции входят те же элементы, что и в неподвижную, за исключением прижимающей планки и фиксирующего болта.

Конструкция подвижного люнета

Подвижный люнет расположен на продольном суппорте станка. Такое положение позволяет ему выполнять движения траекторией, аналогичной движению резца станка. Благодаря этому уменьшается давление, производимое на деталь со стороны токарного резца. У подвижного типа прибора также есть своя классификация:

- по системе зажимов различают кулачковые и роликовые системы фиксации. При помощи кулачкового крепления обеспечивается лучший контроль над положением детали, роликовое крепление помогает удобно скользить заготовке при выполнении работы;

- по специфике обработки: разные типы приборов используют для обточки, шлифовки, и создания подшипников;

- по количеству фиксаторов: в основном такие приборы производят с тремя кулачками, однако, есть модели, у которых количество фиксаторов больше;

- по типу настройки фиксаторов:. кулачки или ролики в данных устройствах могут настраиваться при помощи гидравлического прибора или вручную.

Мобильный люнет крепится к каретке суппорта. Его используют при необходимости сделать резьбу на кулачках или произвести чистую обточку. Благодаря настраиваемым кулачкам мобильный люнет, как и неподвижный, может фиксировать абсолютно разные по диаметру детали.

Наибольший диаметр обрабатываемой заготовки находится в диапазоне от 20 до 250 мм и зависит от модели устройства. Основные элементы конструкции подвижного люнета:

- крышка откидная;

- заготовка для обработки;

- корпус;

- колодки;

- заготовка для обработки.

Перед тем как начать работу необходимо обточить зону на детали, в которой она будет касаться фиксатора. Кулачки следует зажимать медленно и плавно для размерного и надежного зажатия. Если фиксация произведена правильно, заготовка останется неподвижной даже при сильных нагрузках. Закончив работу, кулачки постепенно отводят и открывают крышку устройства.