Основные виды сварных швов

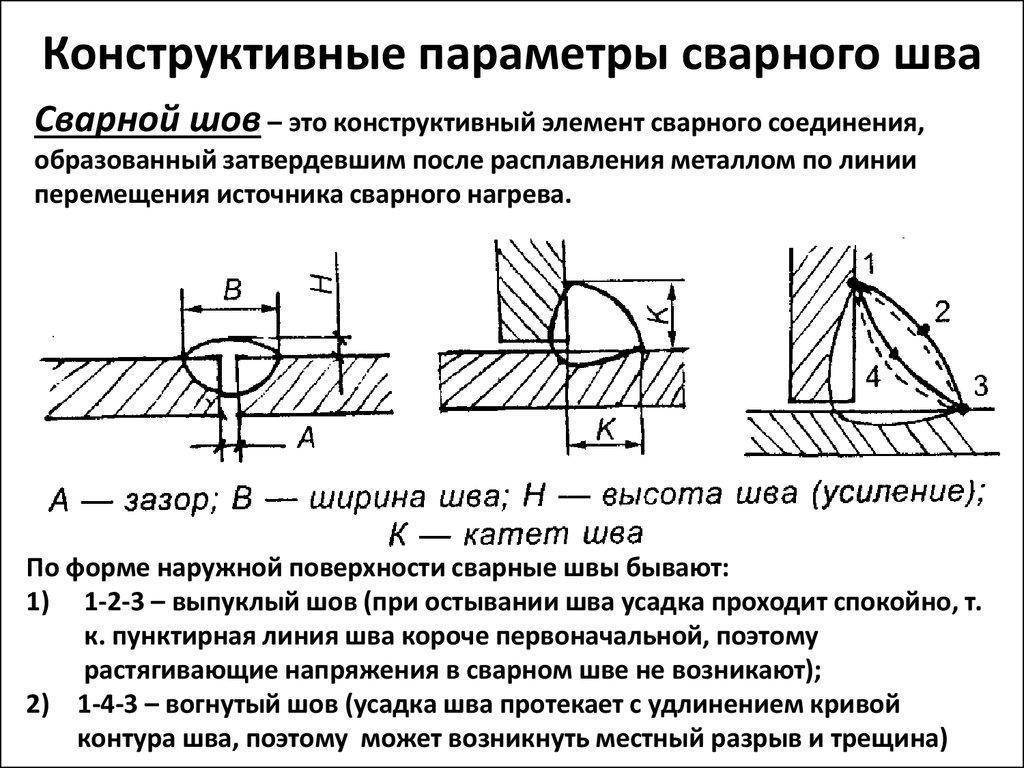

Отрезок соединения, сформированный в результате процесса кристаллизации расплавленного металла, принято называть сварным швом. Одной из главных характеристик сварочных соединений является катет сварного шва.

Существует два вида сварных швов (не путать со сварочным соединением):

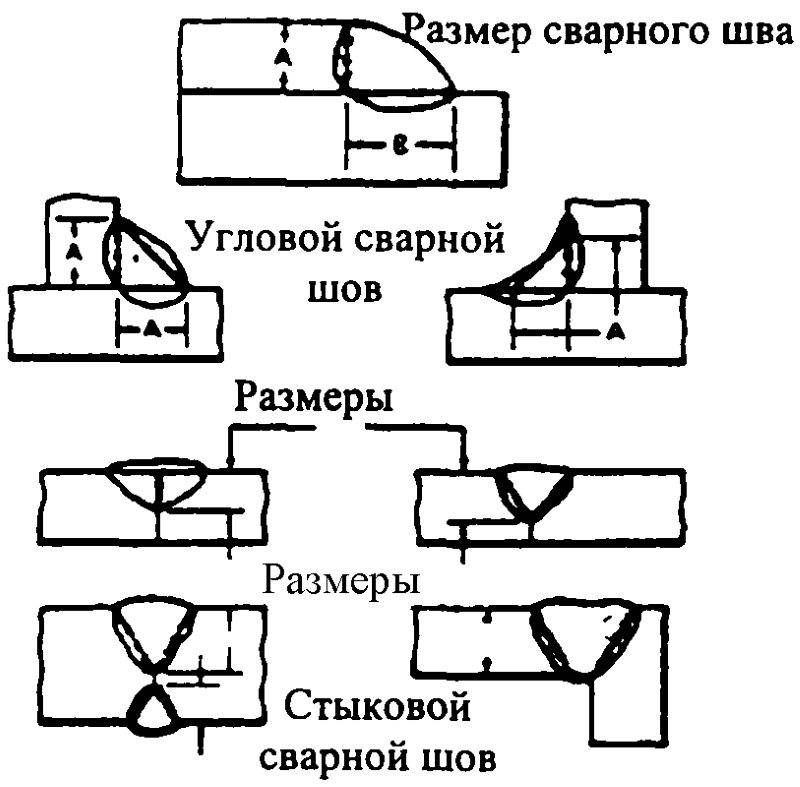

- Стыковые сварные: применяются для соединения встык, т.е. детали соединяются торцовыми краями. Соединение встык проводится без разделки кромок, с разделкой и с отбортовкой края детали. Кромки могут иметь криволинейную форму, V-образную и Х-образную. Листы до 8 мм можно сваривать без разделки кромок, но нужно листы укладывать с зазором до 2 мм. В практике стыковые варианты чаще применяются для соединения трубопроводов и при изготовлении конструкций из листовых металлов. Такие соединения наиболее экономичны и менее энергозатратны.

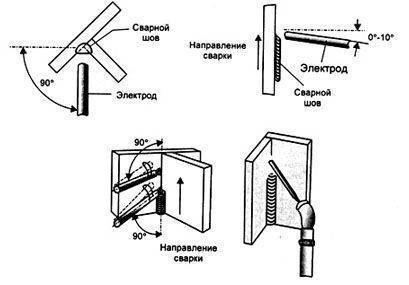

- Угловые: бывают собственно угловые, тавровые и нахлесточные. Разделка кромок может быть одно- и двухсторонняя, в зависимости от толщины металла. Угол разделки выбирается от 20° до 60°. Однако нужно учитывать, что больший угол разделки требует больше металла для заполнения, значит, снижается производительность и качество.

- Электрозаклепочная сварка применяется для обшивки крупных конструкций тонколистовым металлом. Применяют, например, при изготовлении пассажирских вагонов, когда применение сплошных швов затруднено и нерентабельно. Электрозаклепочные соединения получаются достаточно прочными, но не плотными.

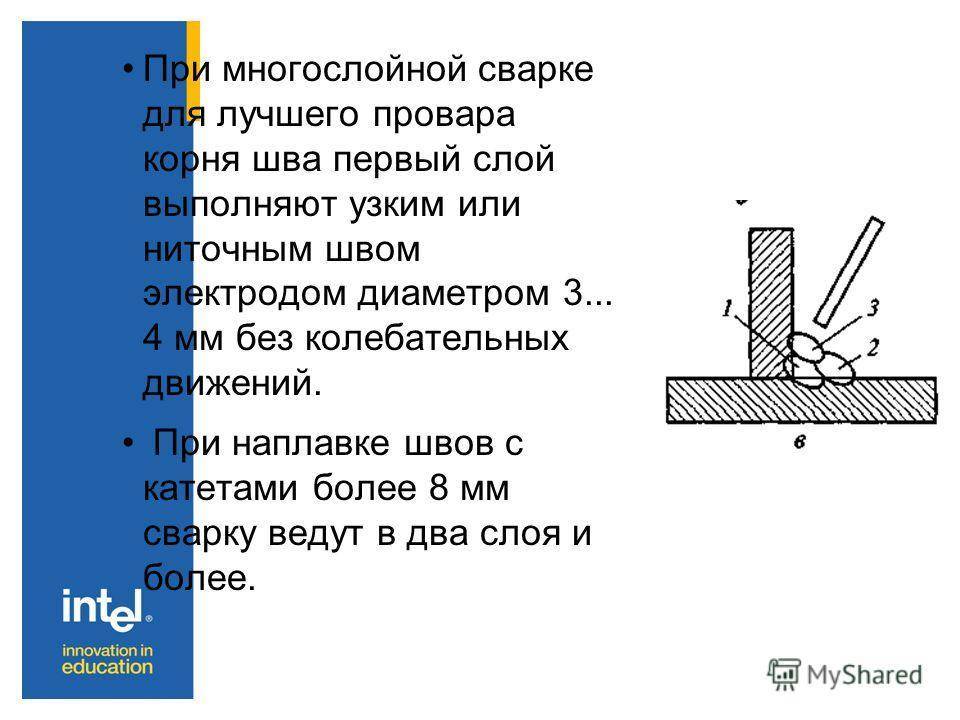

Обычно сварка производится за один раз, но если толщина свариваемого металла не позволяет проварить материал, проводят в несколько заходов. Такой метод называется многослойным. В этом случае каждый предыдущий слой отжигается последующим, в результате такого термического воздействия значительно улучшаются свойства и структура шва.

Выбирать вид соединения нужно в зависимости от конфигурации выполняемого элемента конструкции. Конечное изделие должно быть работоспособным, переносить расчетные нагрузки и не поддаваться усталостным разрушениям.

Преимущества сварочных соединений:

- Небольшая трудоемкость и простота выполнения соединения.

- Небольшая, по сравнению с другими видами соединений, шумность процесса.

- Можно легко автоматизировать процесс.

К недостаткам можно отнести возможность остаточных напряжений и ненадежность в работе при вибрациях и ударных нагрузках.

Способы зажигания сварочной дуги

Процесс зажигания сварочной дуги включает несколько этапов:

- возбуждение дуги осуществляется посредством кратковременного контакта конца электрода и свариваемой детали;

- наличие тока обеспечивает короткое замыкание, торец стержня начинается нагреваться до высоких температур, при которых после отрыва электрода происходит ионизация газового промежутка;

- в результате возникает дуга.

Данные сведения помогут исполнителям понять, как происходит зажигание, выполнение данных процессов поможет определить, выражаясь языком сварщиков, как “поймать дугу”.

Выделяют следующие способы зажигания дуги покрытыми электродами:

1) Прямой отрыв или зажигание впритык или способ касания. 2) Отрыв по кривой или способ чирканьем напоминает движение при зажигании спички.

Как правильно выполнить зажигание изображено на картинке.

Сварщики активно применяют оба метода при ручной дуговой сварке. Первый – зажигание дуги отрывом – используется при работе в узких, труднодоступных и неудобных местах.

Длина дуги при сварке электродами оказывает значительно влияние на формирование соединения, его форму, ширину и чешуйчатость.

При электросварке выделяют очень короткую, короткую, среднюю и длинную дугу. Чем короче дуга, тем выше качество металла шва.

Сварка очень короткой дуги производится впритык.Короткая дуга подразумевает расстояние между электродом и основным металлом равное примерно 50% диаметра стержня; применяется при выполнении вертикальных, горизонтальных и потолочных швов, а также при работе со стыковыми и корневыми швами в нижнем положении.

Расстояние при использовании средней дуги – 1-1,2 диаметра электрода. Среднюю дугу следует применять при сваривании и наплавке в нижнем положении, в отдельных случаях и в горизонтальном.

Использование длинной дуги нежелательно, не рекомендуется её применять.

Начинающим и домашним сварщикам также важно знать, как зажечь дугу на инверторе. Инвертор – металлический ящик компактных размеров и небольшой массы. Аппарат производит ток необходимых параметров

Для этого агрегат преобразует переменный ток из сети в 220В в сварочный

Аппарат производит ток необходимых параметров. Для этого агрегат преобразует переменный ток из сети в 220В в сварочный

Инвертор – металлический ящик компактных размеров и небольшой массы. Аппарат производит ток необходимых параметров. Для этого агрегат преобразует переменный ток из сети в 220В в сварочный.

Инвертор имеет две клеммы: в первую исполнитель должен поместить электрод, а вторая соединяется с изделием (что в какую, см. про прямую или обратную полярность). После подачи тока образуется электрическая цепь. Небольшой разрыв цепи – в несколько миллиметров – приводит к ионизации воздуха в месте разрыва, возникает сварочная дуга.

Важно знать, как зажигать дугу электродом, чтобы не прилипал. Залипание прутка может быть вызвано несколькими причинами:

- Хранение электродов не в оптимальных условиях приводит к их отсыреванию. Сырые расходники нужно прокалить, иначе они будут залипать.

- Прилипание возможно из-за неверного подбора электрода к свариваемым деталям. Для определенных материалов (таких как чугун, нержавейка, алюминий и другие) нужно применять специальные расходники. Для выбора используйте меню в правой колонке сайта.

- Использование некачественных или дешевых прутков, а также электродов неизвестного происхождения может привести к проблемам.

- Параметры на сварочном аппарате установлены неправильно, низкая сила тока приводит к залипанию.

- Неочищенная поверхность также может привести к залипанию.

- Отсутствие опыта у исполнителя иногда приводит к неправильному возбуждению дуги.

Чтобы избежать проблем во время сварочных работ необходимо использовать качественные электроды, выставить оптимальный режим сваривания, тщательно подготовить рабочую поверхность и попрактиковаться в правильном поджигании дуги.

Выполнение всех рекомендаций позволит произвести зажигание дуги и поддержание её горения на протяжении всего рабочего процесса.

Важно! В случае обрыва нужно знать, в каком месте производится последующее зажигание дуги. Потребность в повторном зажигании также может возникнуть в том случае, если у исполнителя закончился электрод. Возбуждение дуги следует осуществлять на металле шва, на расстоянии в 12-15 мм

от кратера (места обрыва)

Возбуждение дуги следует осуществлять на металле шва, на расстоянии в 12-15 мм. от кратера (места обрыва).

Повторное зажигание дуги: 1. возбуждение; 2. перенос дуги на начало кратера; 3. продолжение валика через кратер.

Данные сведения помогут исполнителю проанализировать способы зажигания сварочной дуги, в зависимости от поставленных целей и имеющегося оборудования.

Правильная настройка аппарата для сварки

Режим работы определяется 3 параметрами:

- напряжением;

- силой тока;

- скоростью движения электрода.

Настройка аппарата состоит в подборе их оптимальных значений.

На это влияют следующие факторы:

- Толщина заготовок.

- Материал.

- Вид шва.

Параметры подбирают опытным путем, действуя в такой последовательности:

- Берут ненужный фрагмент из того же материала, что и заготовки, которые нужно приварить.

- Зачищают его шлифмашинкой до металлического блеска.

- Выставляют на аппарате напряжение в 15-20 В и сварочный ток в 100 А.

- Зажигают дугу и путем постепенного регулирования параметров добиваются стабильного горения с хорошей глубиной провара.

- Фиксируют оптимальные настройки письменно или посредством фотосъемки.

- Плавно уменьшают силу тока, пока дуга не погаснет. Записывают ампераж, при котором это произошло.

- Возвращают регулятор на 100 А, снова зажигают дугу и увеличивают силу тока до наибольшего значения. Его тоже фиксируют.

- Снижают напряжение на 0,5 В и тем же способом определяют минимальную и максимальную силу тока. Несколько раз повторяют это действие, с каждым разом уменьшая вольтаж.

- Возвращаются к оптимальным настройкам.

- В том же порядке определяют верхний и нижний пределы силы тока, несколько раз повышая напряжение с шагом в 0,5 В.

Рекомендуем к прочтению Особенности сварочного соединения внахлест

Пункты 6-10 инструкции позволяют определить крайние точки диапазона, в пределах которого можно регулировать аппарат перед работой с другими заготовками.

При настройке полуавтомата скорость подачи присадочного прутка подбирают в зависимости от силы тока: чем больше ампераж, тем быстрее должен поступать материал.

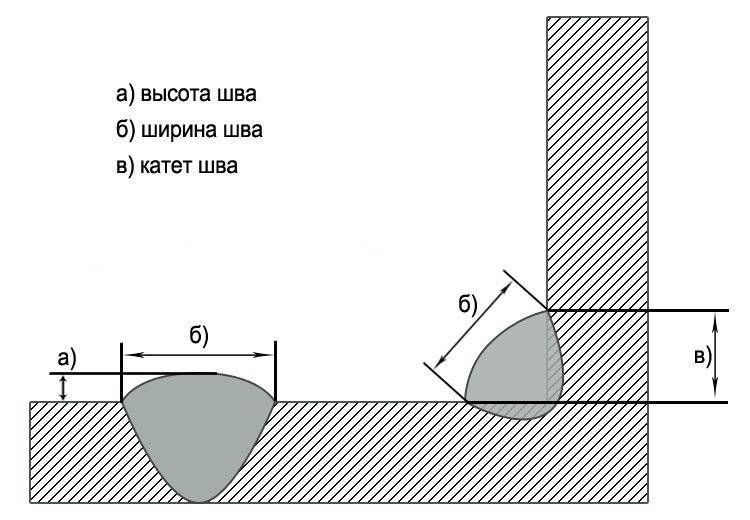

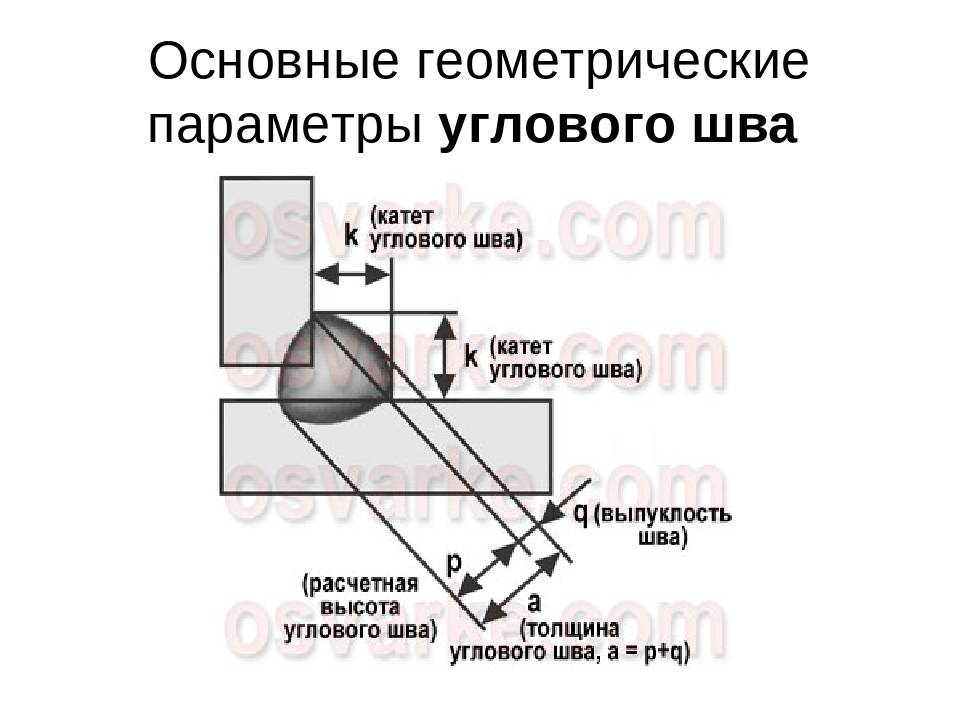

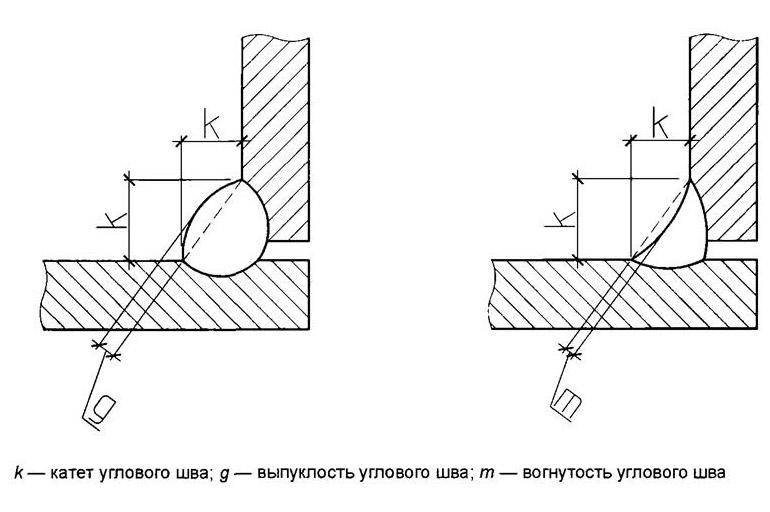

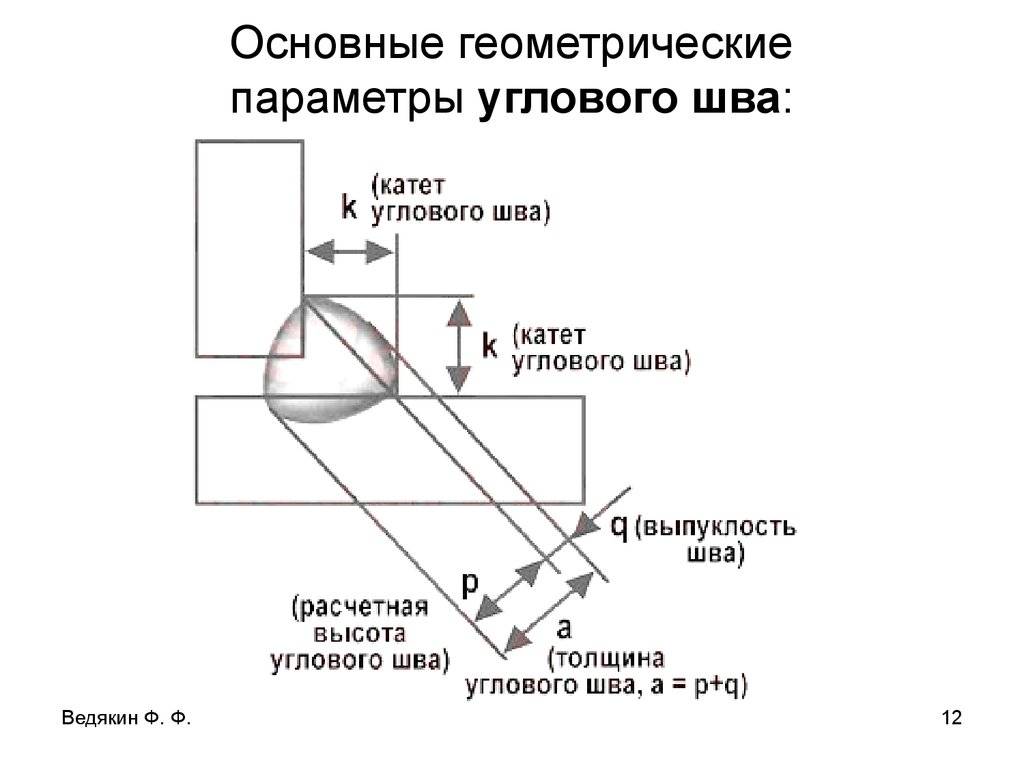

Оптимальная геометрия углового шва

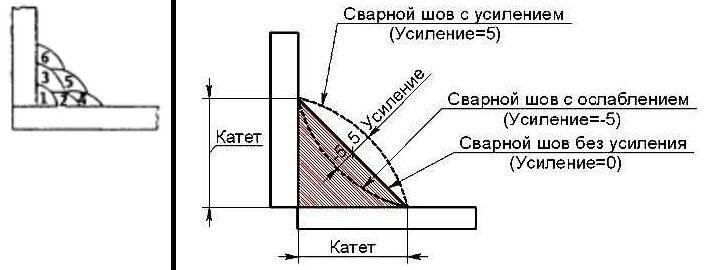

Кроме прочности такой параметр, как катет, влияет и на правильную геометрию сварного соединения.

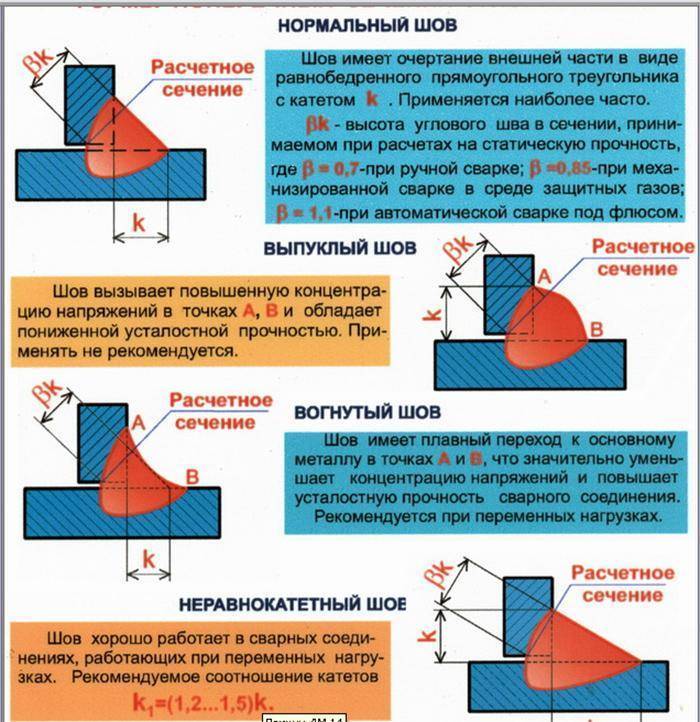

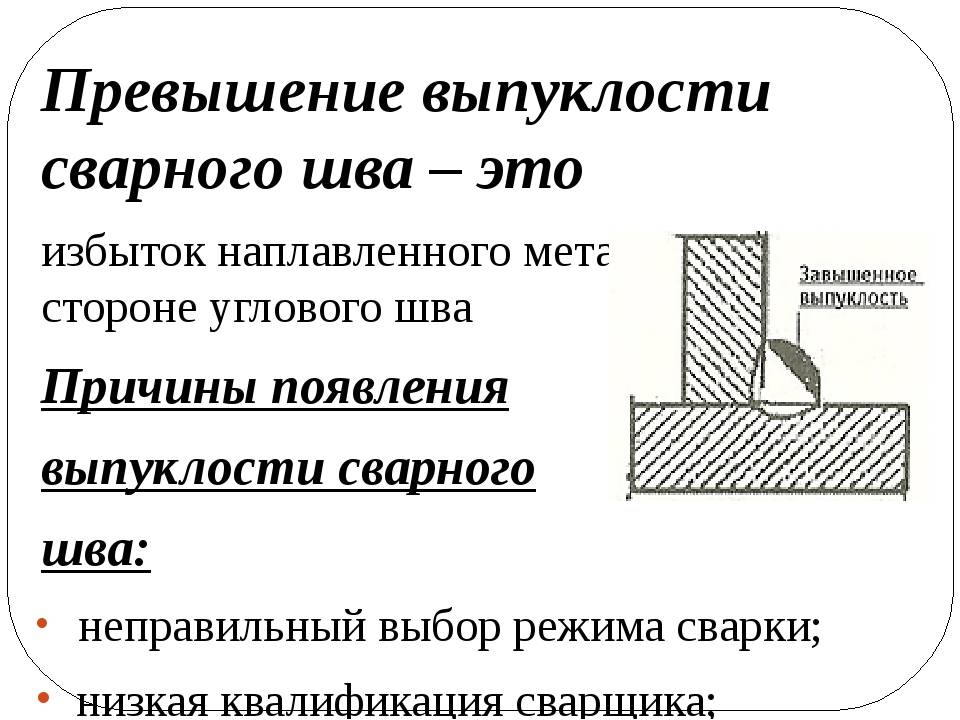

Качество и прочность шва будет зависеть от того, насколько симметрично соединение. Смещения в стороны, слишком большое углубление или выпуклость неприемлемы. В разрезе шов должен представлять собой идеальный треугольник с одинаковыми сторонами и равномерно выгнутой гипотенузой (выпуклостью).

Если одна из сторон шва будет очень вытянутой, то это означает, что расплав наложен на одну из заготовок, а вторая плоскость лишь слегка держится. Исходя из этого, катеты должны быть одинаковыми с обеих сторон изделия. Изъян такого характера является следствием смещения дуги влево или вправо.

Плоская и растянутая форма свидетельствует о растекании расплавленного металла по поверхности заготовок. В таком случае изделие также не качественно. Такой брак возникает в случае слишком короткой дуги (утапливание электрода в сварочную ванну).

Слишком короткие катеты соединения способствуют большой выпуклости сварного шва. Металл просто застыл сверху деталей и держится непрочно. Этот дефект возникает вследствии длинной дуги.

Идеальным считается сварочный шов с одинаковыми катетами и слегка выпуклой поверхностью (лучше даже, когда соединение имеет небольшую вогнутость). Такой результат свидетельствует о получении надежного качества изделия.

Получить шов с оптимальными геометрическими параметрами можно только соблюдая технику сварочного дела. После зажигания дуги она выдерживается точно по центру будущего соединения. Ее длина должна составлять 1-1,5 диаметра электрода. Угол наклона держателя составляет 60-80 градусов. Обязательно в процессе сварки нужно контролировать форму сварочной ванны и скорость движения. Отклонения недопустимы. Если ванна вытянулась или, наоборот, сформировалась в круг, это значит, что работа делается неправильно. Она должна быть слегка овальной.

При слишком большой скорости движения электрода возникнет так называемый непровар металла. Если двигаться очень медленно, то детали можно прожечь насквозь.

Соблюдая технику сварки со всеми необходимыми расчетами можно получить отличный сварной крепеж, который обеспечит надежную службу любого изделия.

А что Вы можете добавить к этому материалу? Насколько важно в сварочном деле учет таких характеристик соединения? Поделитесь своим опытом по расчетам параметров сварного шва? Как Вы считаете — что нужно учитывать при сварке угловых соединений? Нам очень важен Ваш опыт, поделитесь им в блоке комментариев к этой статье

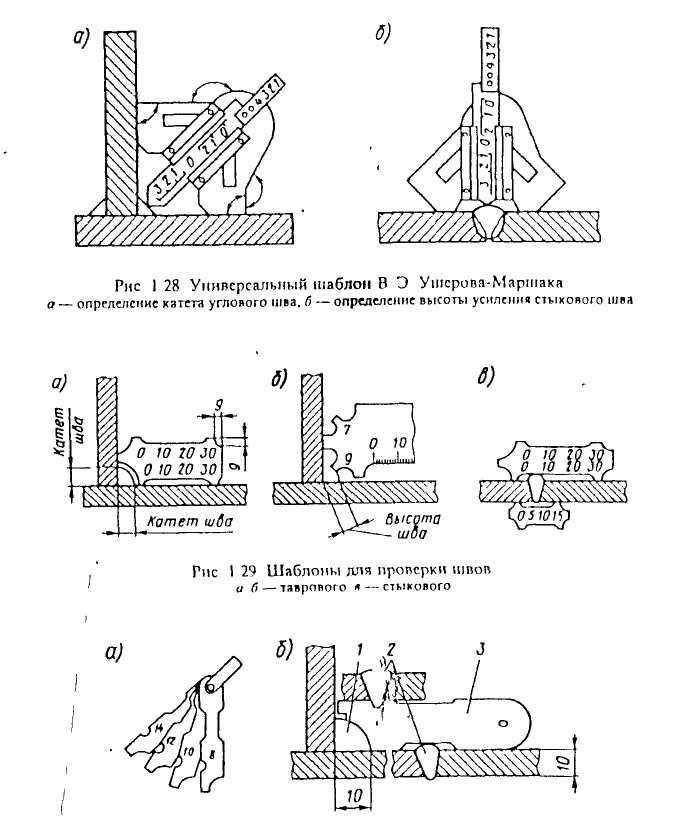

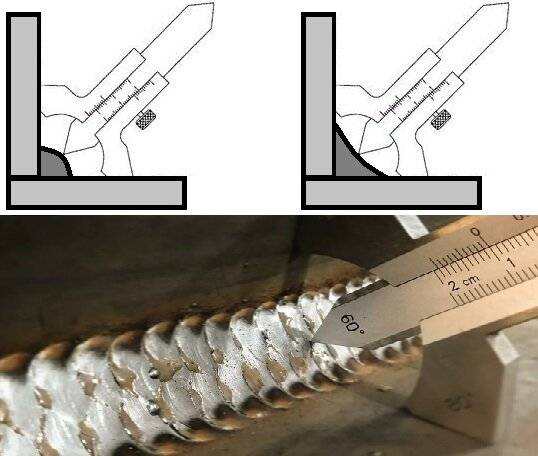

Что такое шаблон сварщика

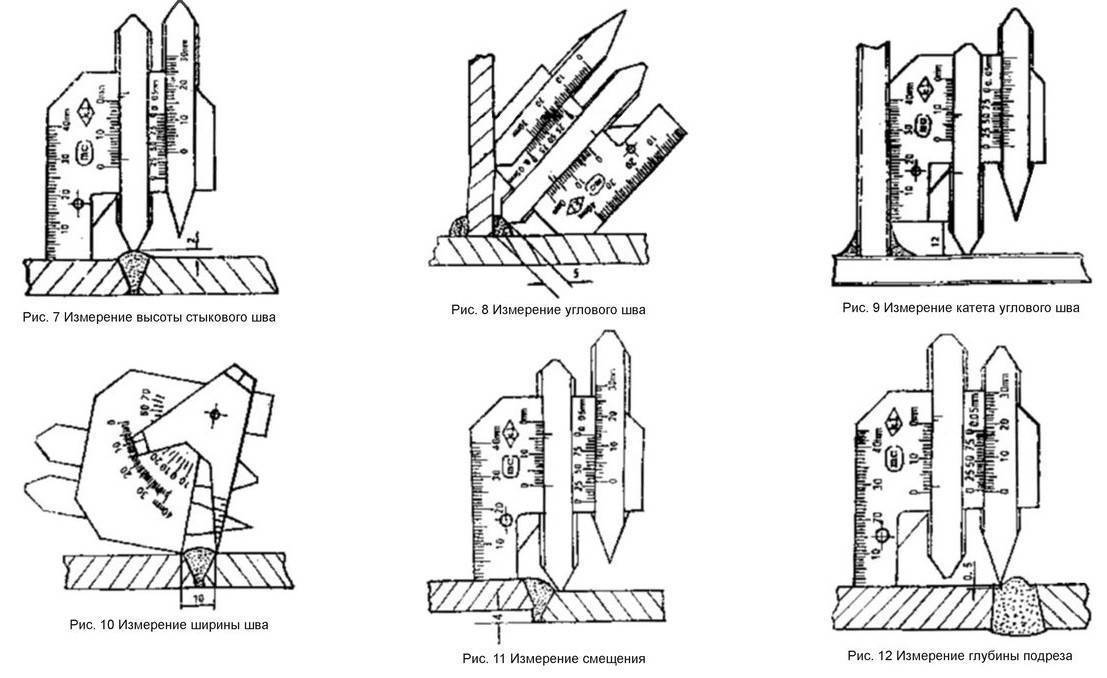

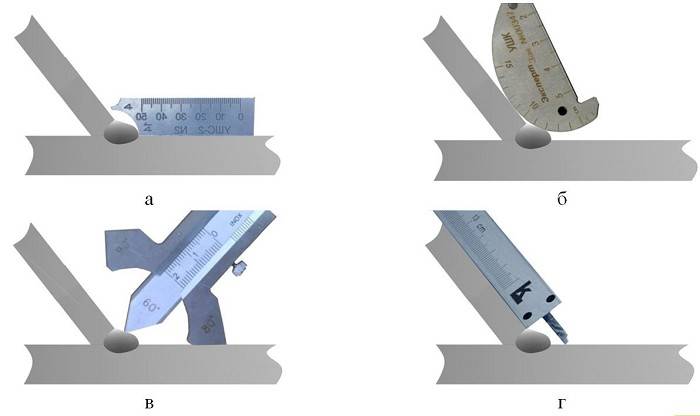

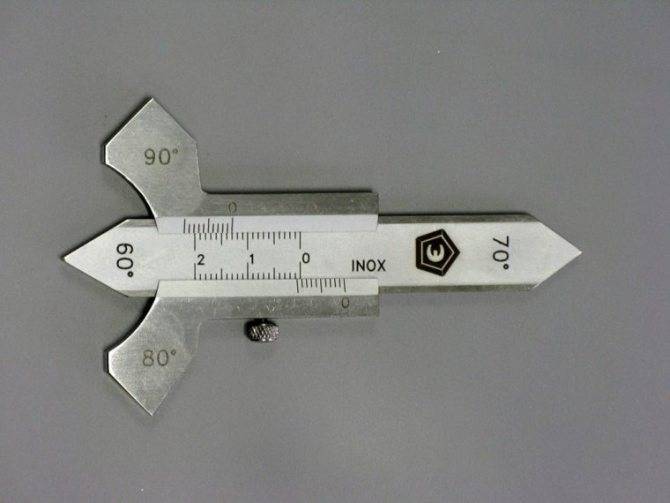

По сути, это универсальная линейка, объединяющая несколько градуированных шкал различного назначения, инструмент помогает контролировать до 11 параметров. Шаблон сварщика УШС-3 – один из четырех видов контролирующих приспособлений. Представляет собой металлическую пластину с передвигающейся линейкой-движком (второе название бегунок). Измеритель создан для индивидуального использования, чтобы каждый работник мог самостоятельно и оперативно контролировать шов, величину дефектов.

Шаблон сварщика предназначен для контролирования качества сварочного шва

Шаблон сварщика предназначен для контролирования качества сварочного шва

На практике измерителем пользуются только начинающие, которые не научились на глазок выявлять возможные дефекты, определять качество получившегося соединения.

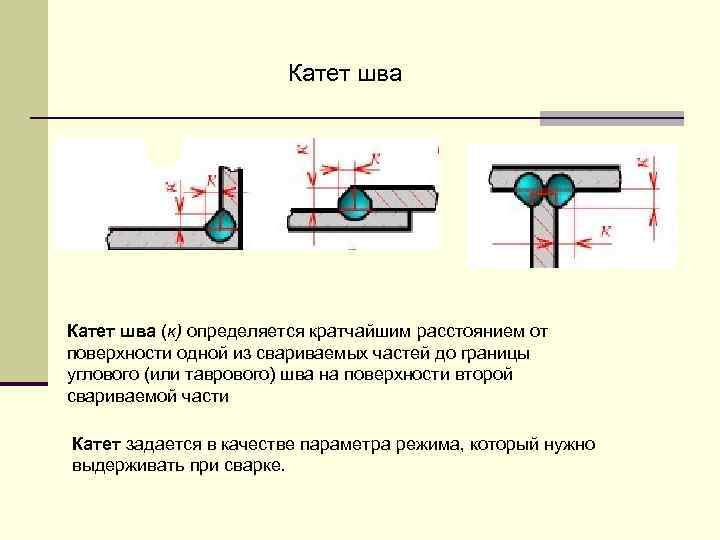

Что в сварочном соединении обозначает катет

Лучшим способом получить выносливые и долговечные соединения изделий из металлов является их сваривание. Но состыковка отдельных деталей в цельные конструкции должна осуществляться в соответствии действующих нормативов. Смогут ли массивные и габаритные металлоконструкции выдерживать постоянные эксплуатационные нагрузки непосредственно зависит от катета сварочного соединения.

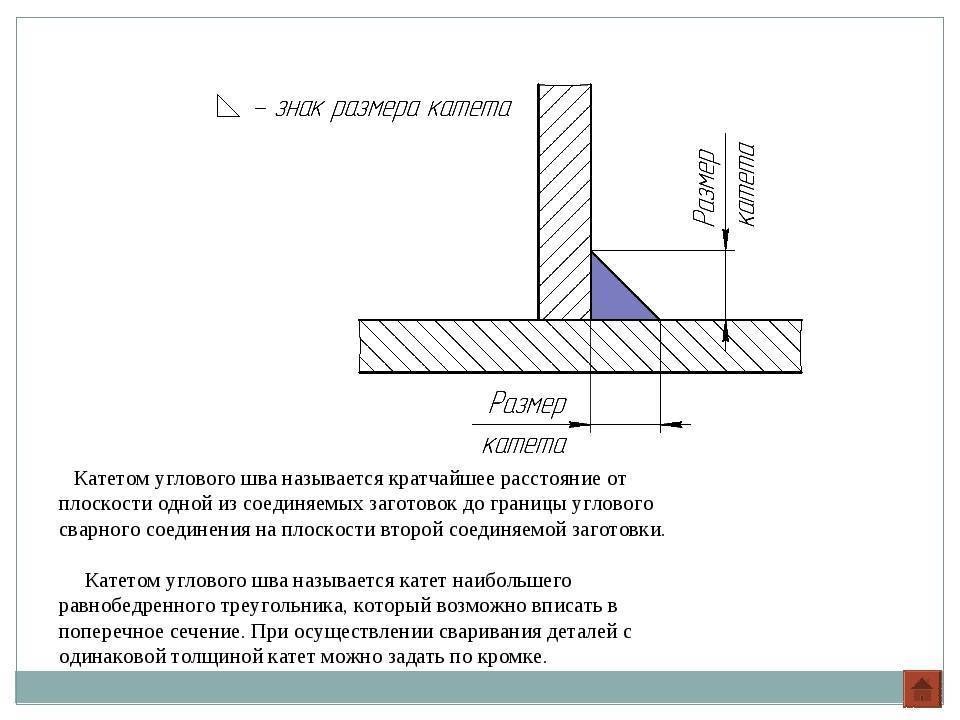

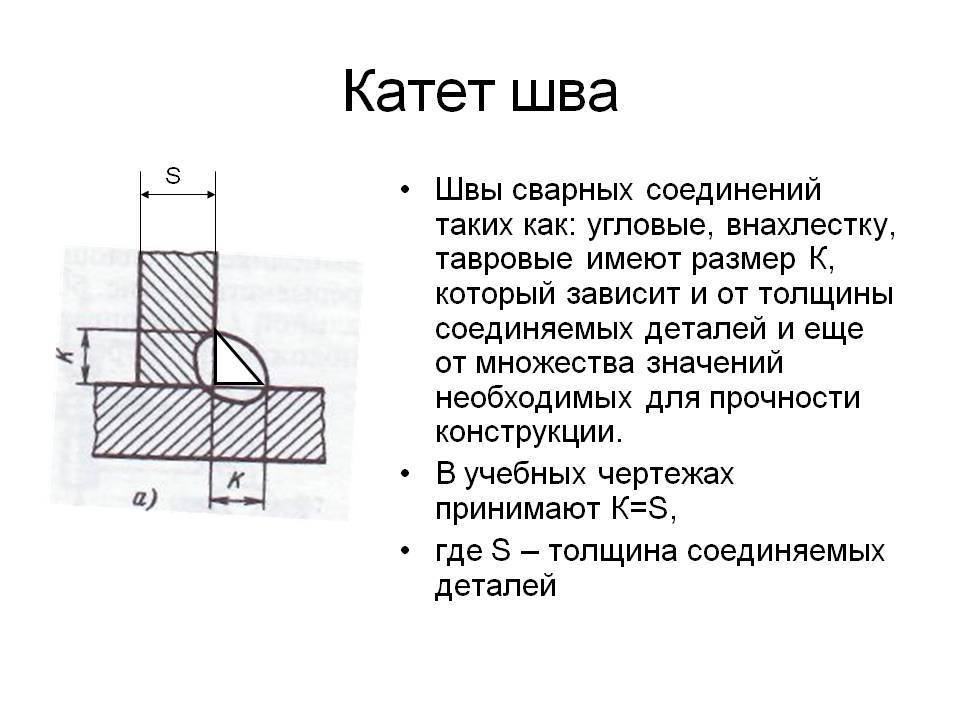

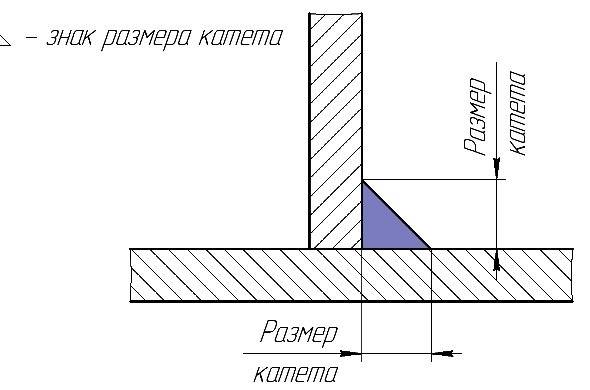

Что такое катет в сварке и какие функции он выполняет в готовых изделиях? Если рассматривать образуемый угловой сваркой стык в разрезе, то в идеале он должен воссоздавать равнобедренный треугольник. Расстояние от начала одного стыкового соединения до конца второго обозначает катет сварочного шва.

Другими словами, катет шва при сварке — это длина плоскости наибольшего треугольника с равными сторонами, который не выходит за пределы поперечного сечения.

От величины катета напрямую зависит прочность шовного соединения. Например, недостаточной прочность будет при минимальной величине катета из-за небольшой площади сечения, а при чрезмерно большом значении может возникнуть деформация металла по причине увеличенного объема наплавки. Также большая величина влечет за собой повышенный расход электроэнергии и используемых при сваривании материалов.

Зачем измеряется катет сварного шва?

При проектировании узлов и деталей инженеры закладывают в чертёж объёмы сварных швов. Эти параметры высчитываются исходя из различных стандартов по которому идёт производство.

Размер (объём) сварного шва должен быть оптимальным: слишком большой -приведёт к деформации детали при сварке, уменьшению скорости работы и увеличении её стоимости,ну а слишком маленький -не будет достаточно прочным. Именно поэтому сварщикам предписывают контролировать размер швов: на стыковых соединениях – измерением высоты и ширины, а на прямоугольных – с помощью замера длины катета.

Ошибки: среди новичков часто бытует такое заблуждение: “чем больше катет, тем лучше (крепче) шов”. Такие убеждения почти всегда приводят к деформации изделия из-за перегрева.

Катет сварного шва: способы визуального контроля параметров

Для неразрушающего контроля качества сварки существует несколько достаточно эффективных методов, основанных на разных физических принципах. Это радиографический метод, просвечивание рентгеновскими и гамма-лучами, а к безопасным методам относятся вихретоковое дефектоскопирование и ультразвуковой контроль.

Не последнее место занимает магнитное зондирование и капиллярный способ исследования. Методы такого контроля требуют дорогостоящей аппаратуры, радиоактивных источников или реактивов, поэтому являются довольно затратными и не применяются повсеместно, а лишь в ответственных и особо важных узлах и регламентируются инструкцией СН 375-67.

Существуют компьютерные программы расчёта прочности соединений, где ключевым параметром является катет шва при сварке, при этом становится необходимым проводить измерения основных геометрических характеристик. Такие замеры выполняются во время визуального контроля шва с помощью разнообразных универсальных шаблонов, а именно:

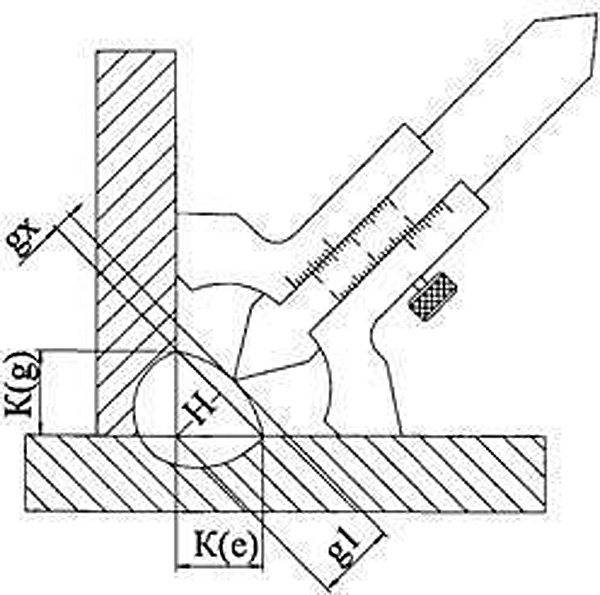

- сварочный шаблон Красовского, универсальный (УШК-1), служит для измерения зазоров между заготовками и параметров нахлёсточных, тавровых и стыковых соединений;

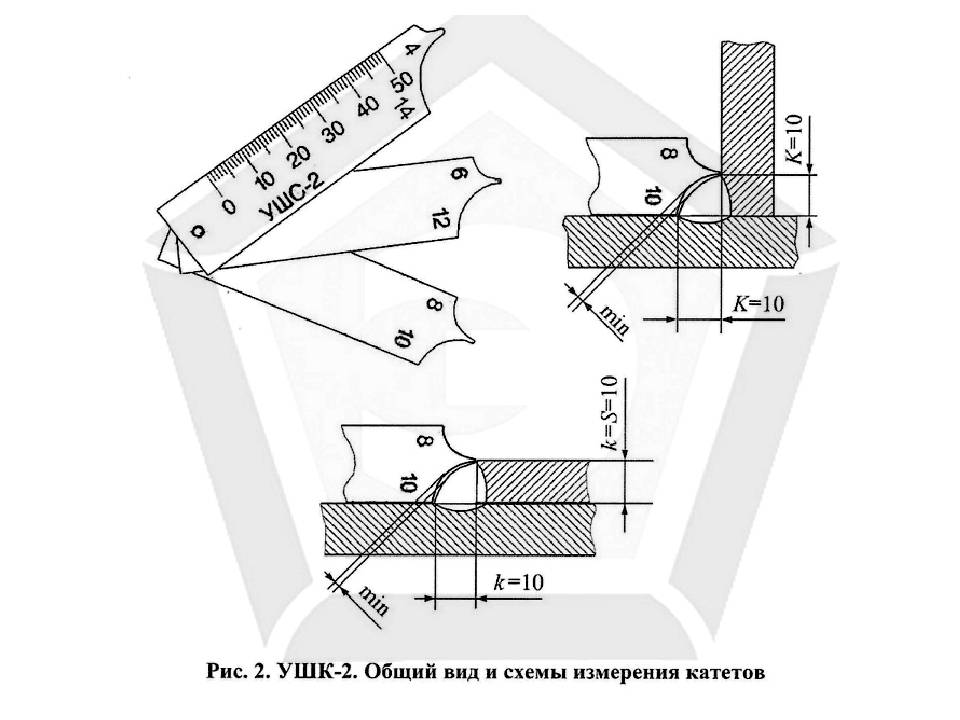

- универсальный измеритель УШС-2, представляющий собой набор шаблонов для определения катетов по выпуклой гипотенузе от 4 до 14 мм;

- более сложный измеритель УШС-3, служит для промеров углов разделки стыков, а также позволяет замерять смещение между деталями и высоту валика стыкового шва;

- шаблон сварщика УШС-4 со встроенным измерителем Маршака-Ушерова позволяет измерять различные углы, величину катета и корня шва, является наиболее универсальным измерителем.

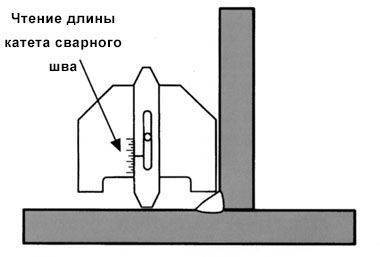

Очень важно уметь правильно пользоваться измерительным инструментом, чтобы не получить искажённые данные, влияющие на расчёт прочности соединения. Мы убедились в важности такого показателя, как катет сварного шва при визуальном контроле качества работ и расчёта прочности всего соединения в целом

Метод оценки соответствия выполненных работ техническому заданию с помощью замеров, является наиболее недорогим и проверенным временем способом, который не требует использования высокотехнологичной аппаратуры и дорогостоящего обучения персонала

Мы убедились в важности такого показателя, как катет сварного шва при визуальном контроле качества работ и расчёта прочности всего соединения в целом. Метод оценки соответствия выполненных работ техническому заданию с помощью замеров, является наиболее недорогим и проверенным временем способом, который не требует использования высокотехнологичной аппаратуры и дорогостоящего обучения персонала

Что такое катет сварочного шва

Если рассмотреть сварочный шов в разрезе при угловой сварке, то это в идеале должен быть равнобедренный треугольник. Так вот его катет, а это расстояние от конца шва одной детали до плоскости другой. По сути, катет шва и есть катет треугольника, поэтому данный показатель так и назван.

Итак, от значения катета углового соединения зависят прочностные характеристики стыка. Но в этом плане нельзя говорить о том, что чем больше катет, тем прочнее соединение. Потому что большое количество наплавленного металла может привести к сварочным деформациям. Плюс, это всегда большой расход электродов, газа, флюса и присадки, и как следствие повышение себестоимости проводимых сварочных работ.

Поэтому необходимо учитывать геометрию стыка с таким учетом, чтобы в него поместился катет с большими параметрами продольного сечения. Если производится сваривание двух заготовок разной толщины, то катет определяется по детали с меньшей толщиною. Обычно данный параметр сварочного шва определяется и измеряется специальными шаблонами. Сегодня все чаще сварщики пользуются универсальными измерительными инструментами УШС-2. Их называют катеомерами сварщика.

Это несколько тонких пластин, на концах которых есть выемки, определяющие разные размеры катетов. Соединяются пластины кольцом или шарниром. Прикладывая поочередно каждый шаблон к сварочному шву, находится тот, который точно будет прилегать к образовавшемуся валику.

По форме шов должен быть без выпуклостей и вогнутостей. Но так получается редко.

- Обычно сварной шов – это валик с выпуклой поверхностью. Специалисты отмечают, что это не самый лучший вариант, потому что внутри такой формы концентрируются напряжения, плюс увеличивается расход материалов.

- Идеальный же вариант – валик с вогнутой поверхностью, который получить очень сложно. Для этого необходимо правильно настроить параметры сварочного аппарата, а также точно соблюдать определенную одинаковую скорость электрода. А этим владеют только сварщики с большим опытом. Поэтому вогнутую поверхность получают после сварки механической обработкой. Данный вид сварного шва в сборке металлоконструкций не используется.

Что касается размеров катета углового соединения, то, как уже было сказано выше, все зависит от толщины свариваемых деталей. К примеру, если их толщина находится в пределах 4-5 мм, то катет не должен превышать 4 мм. Если толщина больше данного показателя, то и катет не должен быть 5 мм – и это минимальный показатель.

Необходимо отметить, что вогнутость и выпуклость сварного валика во многом зависит от того, каким электродом проводился сварочный процесс. Здесь имеется ввиду химический состав стержня. К примеру, если сварка проводилась электродом, расплавленный металл которого становился вязким и густым, то получается в конечном итоге выпуклая поверхность валика. Если расплавленный металл был жидковатым и растекающимся, то получается вогнутая поверхность.

Что касается режима и скорости проведения сварочного процесса.

- В основе выбранного режима лежат две величины: сила тока и напряжение. Так вот при увеличении силы тока и стабильном напряжении увеличивается глубина проварки, и уменьшается ширина шва. При стабильном токе и изменении напряжения наблюдается снижения параметра глубины проварки и увеличения ширины валика. Понятно, что и катет шва при сварке будет изменяться.

- Если скорость перемещения электрода вдоль сварочного стыка не превышает 50 м/час, то глубина проварки стыка увеличивается, а его ширина уменьшается.

- Все происходит наоборот, если скорость начинает увеличиваться и превышает обозначенное значение. В любом случае, не только уменьшается катет шва, но и снижаются характеристики металла внутри зазора между заготовками, потому что нагрев ванны производится незначительный.

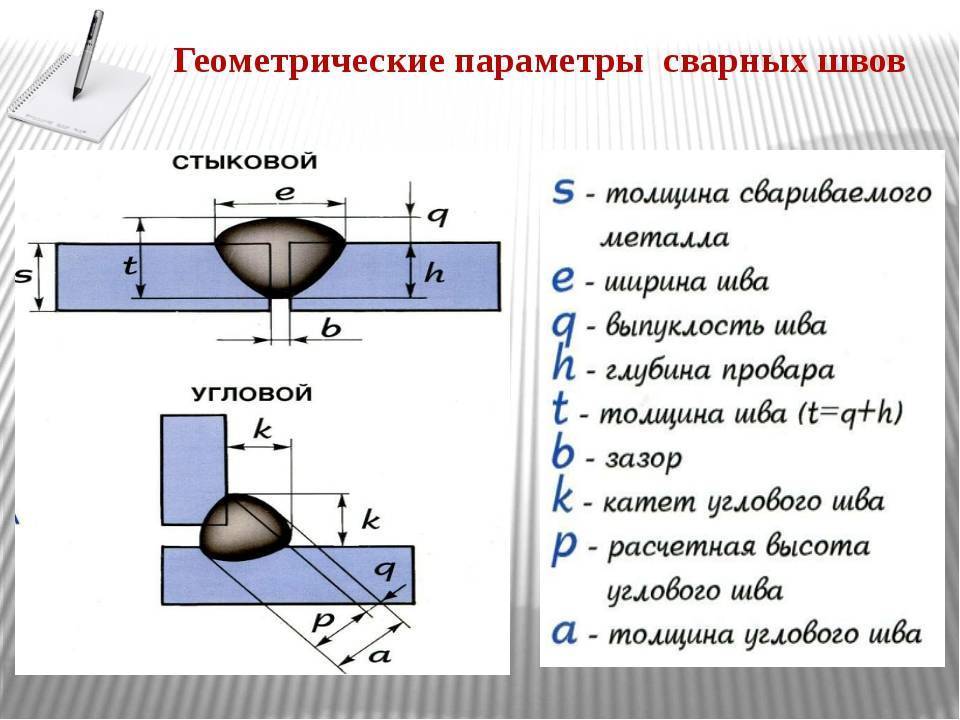

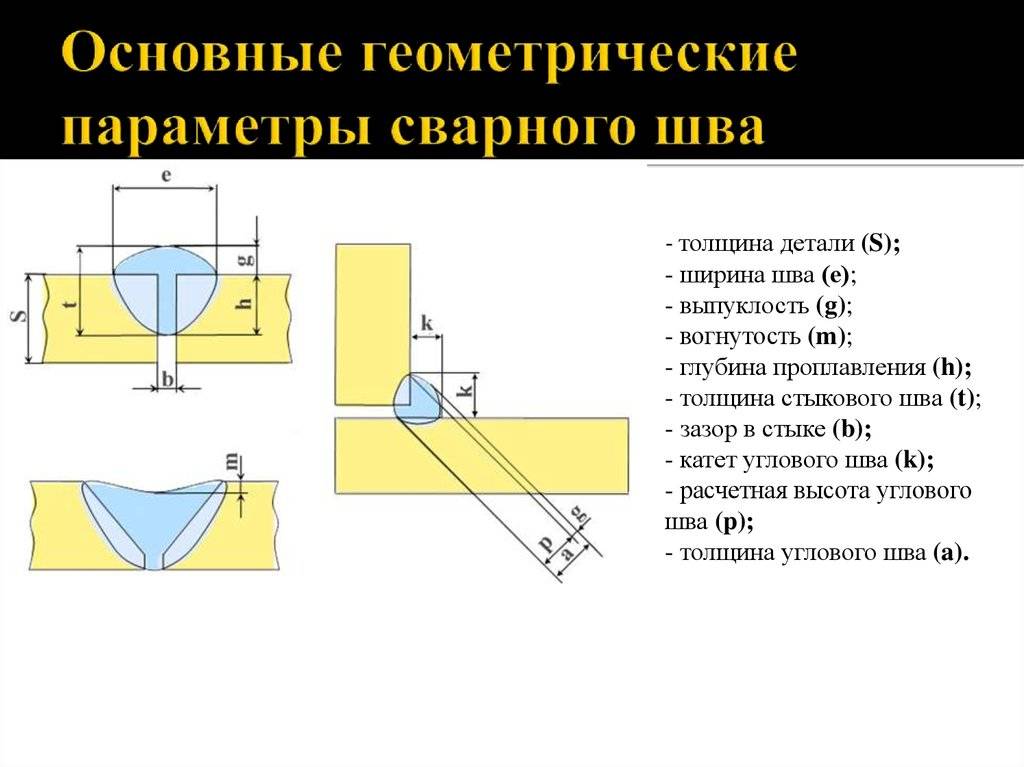

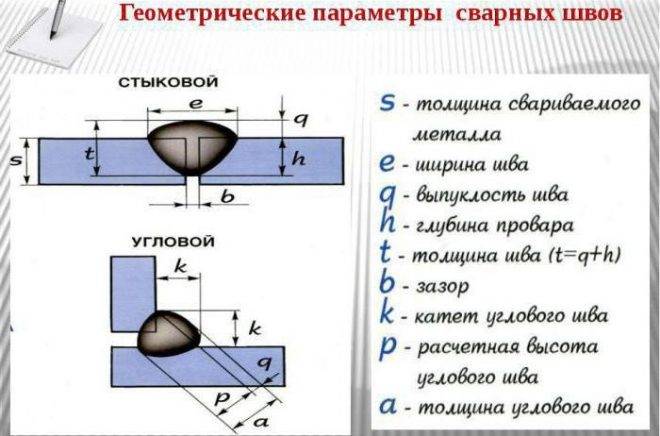

Геометрические характеристики

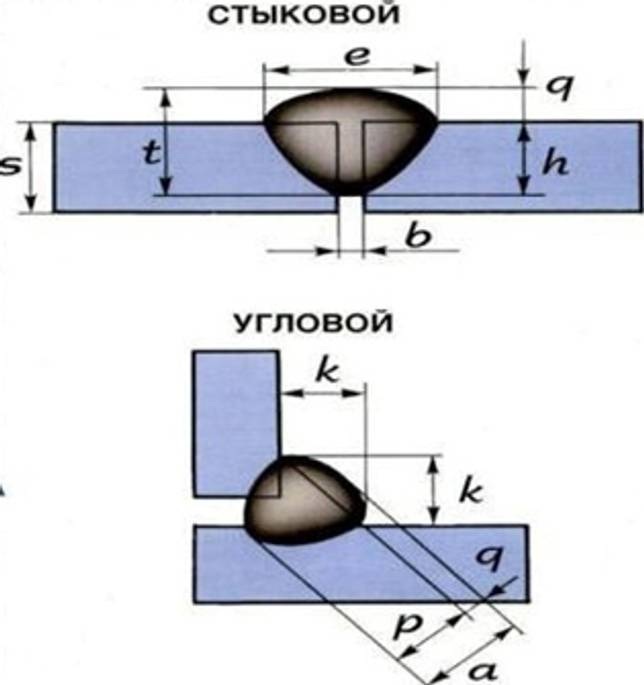

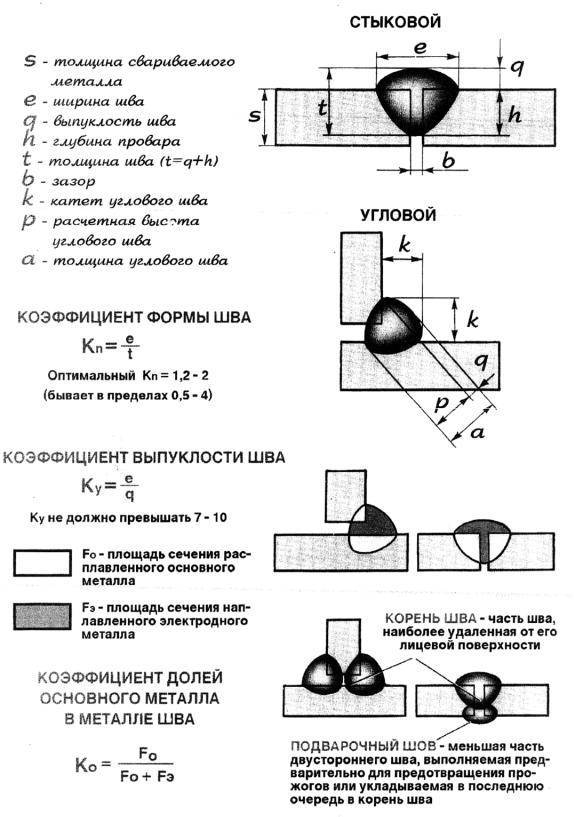

Параметры сварки рассматриваются исходя из вида сварных швов – угловой или стыковочный. К основным геометрическим характеристикам относятся:

Геометрические характеристики сварных швов

- ширина – поперечный размер всей наваренной линии между свариваемыми деталями;

- толщина – расстояние от низшей точки провара до верхней;

- корень шва – часть сварки, максимально удаленная от поверхностей заготовок;

- выпуклость (вогнутость) – размер берется от поверхности детали до самой высокой (низкой) наваренной точки;

- глубина провара – выводится исходя из заполнения зазора металлом, образованным после сварки (не считая выпуклости);

- катет – эта величина, определяющаяся в условиях угловой сварки и подобна катету равнобедренного треугольника, входящего в поперечное сечение заготовки.

Катет шва при сварке – одна из главных характеристик стыка. При соединении металлов одной толщины катет задается по величине кромок. Если заготовки имеют разные размеры, то величину катета выбирают по толщине меньшей, поскольку большая величина способна вызвать деформацию изделия.

К геометрическим параметрам, необходимым для расчета прочности сварного стыка, можно отнести также толщину металла и величину зазора между соединяемыми деталями.

Условные обозначения

Чтобы обозначить сварочные швы и соединения, используются буквенно-цифровые и графические обозначения. Рассмотрим обозначение сварочного шва в зависимости от вида соединения.

- Если торец одной детали соединяется с торцом другой, то соединение называется стыковым и обозначается буквой С.

- Если детали соединяется, образуя букву Т, то соединение называется тавровым и обозначается буквой Т.

- Когда детали при соединении образуют угол, то соединение обозначается буквой У.

- При соединении внахлест используется условное обозначение сварочного шва – Н.

Сварочные швы ГОСТ позволяют использовать оптимальный тип соединения в зависимости от необходимой работы, .

Для обозначения сварных соединений используется ГОСТ 5263-58. В технической документации используются следующие условные обозначения:

- Вид сварки (буквенное обозначение).

- Тип шва (графический знак).

- Длина участка шва и размер сечения (численное).

- Дополнительные знаки.

Сварочные швы ГОСТ на чертежах обозначаются знаком, который состоит из двух отрезков, включающих в себя описание размеров и месторасположения шва. Для обозначения монтажных швов дополнительно используется буква М в обозначении.

Помимо обозначения вида шва следует обозначать вид сварки, который будет использоваться для соединений. Если для одной и той же детали используются разные виды сварки, то достаточно обозначить только способ, которым будут производиться работы.

К примеру, буквой А обозначается автоматическая сварка, буквой Р – ручная, а П – полуавтоматическая. Использование условных обозначений позволяет быстрее разобраться в чертежах и другой технической документации.

Эффективность обучения сварочному мастерству и качество выполненных работ зависит от удобства и комфорта на рабочем месте. Наиболее подходящий вариант для обустройства мастерской является гараж. Чтобы…

Каждый способ регулирования способен положительно сказываться на работе сварочного агрегата, но есть у каждого метода и свои недостатки, которые желательно знать и уметь избегать неприятных…

Расчет катета для шва 1м

На практике все расчеты достаточно условные, так как базируются на предпосылках:

- нагрузка распределяется равномерно по всей длине наплавленной присадки;

- разрушение возможно только по слою присадки, равному 0,7 К.

Цель проектировочных расчетов – определить оптимальный размер спая для определенного показателя растяжения и осевого напряжения.

Оптимальная протяженность наплавленной присадки по нагрузке на растяжение определяется по формуле:

L – протяженность спая;

F – планируемая реальная нагрузка на соединение;

ρ – допустимая нагрузка на соединение.

Оптимальная протяженность по осевому напряжению:

Из этой формулы можно вывести формулу для расчета К при протяженности наплавленной присадки 1 м:

Это значит, что К полностью зависит от величины допустимой нагрузки.

Допустимые нагрузки на сжатие, растяжение и срез для различных методов сварки определены в специальных таблицах.

При разработке проектной документации:

- выбирается метод сварки, вид сварки, марка электрода (проволоки);

- определяют нормативную допустимую нагрузку;

- рассчитывают длину спая на растяжение и осевое напряжение;

- создают чертеж соединения;

- уточняют технические характеристики и размеры свариваемых элементов.

При разработке проектной документации сварки определение точной величины катета шва от толщины металла и оптимальной длины спая проводится с целью повысить качество работ и минимизировать их себестоимость

Важно получить прочные и надежные соединения при минимальных затратах. Особенно важен этот показатель на больших промышленных предприятиях, изготавливающих металлоконструкции, которые должны выдерживать во время эксплуатации повышенные нагрузки

Конфигурация сварных швов

Сварные швы также отличаются по своей конфигурации. Тут можно выделить несколько видов: продольные прямолинейные и криволинейные, кольцевые.

Если будет осуществляться сварка продольных швов, то очень важно провести тщательную подготовку поверхности металла, особенно если работы будут проходить с большой протяженностью шва. При создании такого типа шва важно, чтобы поверхность не была волнистой, а все заусеницы кромок необходимо очистить

Также важной деталью будет удаление влаги, ржавчины, грязи или любых других нежелательных элементов с рабочей поверхности до начала сварки

Также важной деталью будет удаление влаги, ржавчины, грязи или любых других нежелательных элементов с рабочей поверхности до начала сварки. Если будет проводиться кольцевая сварка, то тут очень важно откорректировать режим работы сварочного аппарата. Если диаметр изделия небольшой, то для достижения качественного сварочного шва важно понизить силу тока

Если диаметр изделия небольшой, то для достижения качественного сварочного шва важно понизить силу тока

Если будет проводиться кольцевая сварка, то тут очень важно откорректировать режим работы сварочного аппарата. Если диаметр изделия небольшой, то для достижения качественного сварочного шва важно понизить силу тока

Можно добавить, что полученные швы могут быть не только вогнутыми или выпуклыми, но и плоскими

Плоские и вогнутые типы лучше всего подходят для тех конструкций, которые эксплуатируются при динамических нагрузках. Причиной этому стало то, что у такого типа шва отсутствует ощутимый переход от самого соединения к металлу

Можно добавить, что полученные швы могут быть не только вогнутыми или выпуклыми, но и плоскими. Плоские и вогнутые типы лучше всего подходят для тех конструкций, которые эксплуатируются при динамических нагрузках. Причиной этому стало то, что у такого типа шва отсутствует ощутимый переход от самого соединения к металлу.

Геометрия сварного шва

Рассмотрев разновидности мест, где катет может иметь свои параметры и особенности, стоит взглянуть на другие составляющие сварного соединения, которые также могут оказаться важными. Многие величины взаимозависимы, но некоторые можно доработать уже после создания шва. К примеру, высота валика всегда может стать меньше при обтачивании, если это необходимо. Основные параметры выглядят следующим образом:

Схема обтачивания сварного шва

- E – ширина полученного шва;

- T – толщина созданного шва;

- B – зазор между свариваемыми деталями;

- H – глубина залегания области проварки;

- S – толщина используемой заготовки;

- Q – размер выпуклой части.

Для углового соединения они несколько отличаются, так как здесь другое геометрическое положение

Тем не менее, важность из значения не становится меньше. Здесь выделяют:. Схема углового соединения

Схема углового соединения

- K – катет шва;

- A – Величина толщины углового шва, к которой относится величина расчетной высоты и выпуклости;

- Q – выпуклость наплавленной области;

- P – расчетная высота, что должна соответствовать перпендикулярной линии, которая проводится из места наиболее глубокого проплавления к гипотенузе наибольшего прямого треугольника, который вписан во внешнюю часть шва.

Свойства

Разобравшись с тем, что такое катет сварного шва, следует отметить свойства, которыми должно обладать соединение. В первую очередь это однородность и равномерность наплавленного валика. Это легко определиться, так как здесь может применяться даже визуально-измерительный контроль сварных швов, самый простой и доступный из них. Высота валика должна быть примерно одинаковой по всей поверхности. Это же касается и его ширины, так как в этом случае нагрузки на нем будут распространяться равномерно. Если будет какое-либо послабление, то вероятность поломки возрастает именно в этом месте.

Однородность состава обеспечивает лучшее скрепление. Как правило, различные марки металла очень плохо свариваются и чем больше различий в составе, тем хуже будут скреплены заготовки. Для высокого качества соединения следует знать, какие электроды выбрать для сварки инвертором, или другим удобным способом. Также следует рассчитать правильное геометрическое расположение шва, чтобы у него был максимальный охват скрепляемых деталей.

Не менее важным параметром является глубина проварки. Если заготовки будут соединены не по всей возможной площади, то они не смогут выдерживать максимальные нагрузки. В профессиональной сфере рассчитывается каждый параметр соединения, чтобы придать конструкции максимальную прочность. Здесь нужно знать, как рассчитать катет сварного шва, чтобы он приобрел требуемые параметры и как провести сварку.

Выбор катета шва

Расчет катета сварного шва совершается под каждое отдельное соединение. Чтобы правильно выбрать его, требуется знать параметры свариваемых деталей. Прочность здесь будет зависеть от толщины соединения и его длины. Основным параметром выбора и расчета является длина, так как от этого зависит прочность. Слишком большая длина приведет к увеличению расхода материалов, а также деформации заготовки.

Схема чтения длины катета сварного шва

На практике применяются разнообразные шаблоны, которые проверены опытом предыдущих сварщиков. Для каждого типа соединения, в зависимости от размера заготовки и положения, подбирают готовые размеры.

Как измерить катет сварного шва

Разобравшись с тем, как выбрать катет сварного шва, необходимо узнать, как правильно провести его измерения. Это требуется для того, чтобы проконтролировать полученный результат. Размер искомого значения определяется по обыкновенным геометрическим законам. Для этого требуется вычислить катет максимально возможного треугольника, вписанного в продольное сечение соединения. Итоговый размер катета соединения и будет искомой величиной.

Схема определения катета сварного шва

Как рассчитать катет сварного шва

В каждом случае, расчет проводится по-разному, в зависимости от имеющихся условий. К примеру, для определения нахлесточных соединений листов, толщина которых составляет менее 4 мм, катет стараются делать равным по толщине самих листов. Если же толщина листов составляет больше 4 мм, то здесь берется 40% от толщины металла и добавляется 2 мм. Таким и должен быть максимальный катет сварного шва.