Основные требования к калибрам

Независимо от типа и предназначения любой калибр должен отвечать определенным требованиям:

- Точность изготовления – рабочие размеры инструмента должны соответствовать установленным на изготовление допускам.

- Высокая жесткость при малом весе необходима для снижения погрешностей при деформации калибров (особенно скоб больших размеров) во время измерении. Малый вес позволяет повысить чувствительности контроля средних и больших размеров.

- Износоустойчивость – это показатель необходим для обеспечения минимального расхода на изготовление и периодическую проверку калибров. Для этого рабочая поверхность инструмента изготавливается из легированной стали, которая впоследствии закаливается до повышенной твердости и хромируется.

- Оптимальная конструкция калибров обеспечивает высокую производительность при выполнении измерений.

- Включение в производственный этап процесса термообработки позволяет добиться стабильных размеров инструмента.

- Антикоррозийные свойства крайне важны для сохранности калибров.

Большое значение при производстве отдельных деталей или целых агрегатов в машиностроении отводятся системам проверки качества готовой продукции. От их соответствия установленным стандартам зависит не только их надёжность и долговечность, но и безопасность эксплуатации. На предприятиях машиностроительного комплекса применяют различные измерительные комплексы и так называемые методы альтернативной проверки. В качестве измерительного инструмента используется калибр-пробка. Они относятся к бесшкальным измерительным инструментам. С их помощью производят проверку параметров готовых деталей.

Для решения всех перечисленных задач применяют калибры измерительные, которые обладают заданным классом точности. Это метрологическое изделие относится к измерительным инструментам, которые применяются после завершения этапов производства и чистовой обработки деталей. Их применяют для определения качества изготовленных деталей с точностью от шести до восемнадцати квалитетов. Это позволяет получить обеспечение высокой степени точности проверки исследуемого параметра.

2 Калибры резьбовые по ГОСТ 2016–86

Указанный Государственный стандарт описывает технические требования к изготовлению резьбовых калибров (РК), применяемых для контроля цилиндрических внутренних и наружных резьб сечением 1–300 мм. В соответствии с ним главным документом для выпуска калибра является чертеж, подготовленный специалистами и утвержденный в принятом порядке.

Виды калибров по данному ГОСТ:

- “пробка” и “кольцо” НЕ (профиль укороченный) и ПР (полный профиль);

- проверочные РК-пробки с полным и укороченным профилем КНЕ-НЕ, КНЕ-ПР, КИ-НЕ, КПР-ПР, КПР-НЕ (используются для контроля резьбы калибрами, то есть являются контркалибрами).

Непроходные РК характеризуется следующими конструктивными особенностями:

- “кольцо”: на таком калибре по цилиндрической наружной поверхности в обязательном порядке выполняется проточка, он характеризуется меньшим количеством витков резьбы (если сравнивать их с этим показателем у проходных изделий);

- “пробка”: проточки нет, количество витков также меньше, чем на стандартных проходных калибрах.

Кроме того, непроходной инструмент имеет два или один цилиндрический поясок (так называемая вставка).

Детали РК производятся из далее указанных марок стали:

- по ГОСТ 801 – ШХ-15;

- по Госстандарту 5950 – 9ХС и Х;

- по Госстандарту 1435 – У12А и У10А.

Рабочие поверхности РК типов “пробка” с сечением резьбы 1–100 мм и “кольцо” с сечением 6–100 мм, а также поверхности насадок и вставок, используемых для метрической резьбы, обязаны покрываться износостойким слоем (как правило, хромовым, которые защищает изделия от химической и электрохимической коррозии). Разрешено выпускать контрольный инструмент без спецпокрытия (без антикоррозионной защиты), когда речь идет об использовании их для проверки метрической резьбы с натягом.

ГОСТ регламентирует твердость поверхностей (рабочих) РК, она по HRC-шкале должна быть:

- “пробка” сечением более 3 мм и “кольцо” более 1 мм – от 59 до 65;

- “пробка” сечением до 3 мм и “кольцо” до 1 мм – 56 и более.

Твердость калибров со специальным слоем варьируется в пределах от 57 до 65.

Допуски и геометрические параметры рабочих РК оговариваются отдельно в следующих ГОСТ: 25096, 6357, 24834, 16093, 9562, 11709, 4608.

Измерение внутреннего диаметра резьбы

Внутренний диаметр нарезки контролируется измерительным приспособлением с заострёнными ножками – кронциркулем. Для организации вычислительных работ нужно установить инструмент на шаблонную деталь по резьбовому калибру, и затем проделать сравнение с исходным внутренним диаметром резьбовых соединений. Кронциркуль должен находиться относительно измеряемой оси под углом.

Также измерение внутренней резьбы может осуществляться приборами для цилиндрической резьбы. Это обусловлено тем, что внутренний диаметр имеет гладкую поверхность, что идеально подходит для формы наконечников, используемых в этих инструментах. Проверка полученных измерений делается посредством калибров-пробок.

Требования к изготовлению и эксплуатации

Ко всем калибрам независимо от их назначения и вида предъявляются следующие условия:

- Высокая точность расположения рабочих поверхностей. Допуски на изготовление калибров значительно меньше, чем допускаемые отклонения контролируемых изделий.

- Жесткость, не допускающая деформаций при измерении. Касается в основном скоб больших габаритов.

- Хорошая износоустойчивость, снижает расходы на изготовление и проверку калибров. Измерительные элементы изготавливают из легированных сталей марок Х, ШХ15, инструментальных сталей У10А, У12А, а также твердых сплавов.

- Устойчивость к коррозии с помощью применения специальных покрытий.

- Обязательная маркировка калибров с указанием номинального размера и его предельных отклонений.

Так как калибры – это дорогостоящий и ответственный инструмент, то рекомендуется строго соблюдать определенные правила при работе с ними:

- ни в коем случае не прикладывать к калибру силу или подвергать ударам;

- контролируемые поверхности должны быть чистыми, сухими и без заусенцев;

- при проверке детали вращать ее запрещено;

- нельзя проводить контроль горячих или теплых изделий, так как при этом изменяются их размеры и быстрее изнашиваются калибры;

- строго соблюдать сроки контрольных поверок.

При хранении рабочие поверхности калибров не должны контактировать с металлическими предметами.

3 Другие требования к РК по ГОСТ 2016

Инструменты типа “пробка” производятся с внутренним и наружным центром (сечение калибра менее 3 мм) и с внутренним центром (сечение более 3 мм).

Элементы контролирующих приспособлений с рабочими поверхностями обязательно проходят процедуру старения.

На вставках проходных РК для метрической резьбы с шагом выше 0,75 мм и сечением более 6 мм предусматривается наличие специальной грязевой канавки. Она прокладывается перед первым витком, при этом последующие витки такая канавка обязана пересекать параллельно вставке (ее оси).

Если шаг резьбы РК “кольцо” не превышает 1,5 мм, а вставки – 1 мм, на инструменте должна присутствовать фаска. В тех же случаях, когда кольца и вставки имеют больший шаг, ГОСТ требует, чтобы первые витки на них срезались, а затем и притуплялись.

На любом калибре в обязательном порядке должна иметься следующая информация:

- обозначение допуска и самой резьбы;

- товарный знак производителя;

- назначение РК;

- шифр “LH”, когда изготавливаются инструменты с левой резьбой.

ГОСТ 2016–86 разрешает не указывать класс точности РК “кольцо” и “пробка” для резьб, соответствующих Госстандарту 6357 и ряду ОСТ (в частности, 1262 и 1261).

Консервация резьбовых калибров (при стандартных условиях она допускается сроком на 12 месяцев) выполняется по ГОСТ 9.014.

КОНСТРУКЦИЯ И РАЗМЕРЫ ГЛАДКИХ ДВУСТОРОННИХ КАЛИБРОВ-ПРОБОК

1. КОНСТРУКЦИЯ И РАЗМЕРЫ ГЛАДКИХ ДВУСТОРОННИХ КАЛИБРОВ-ПРОБОК

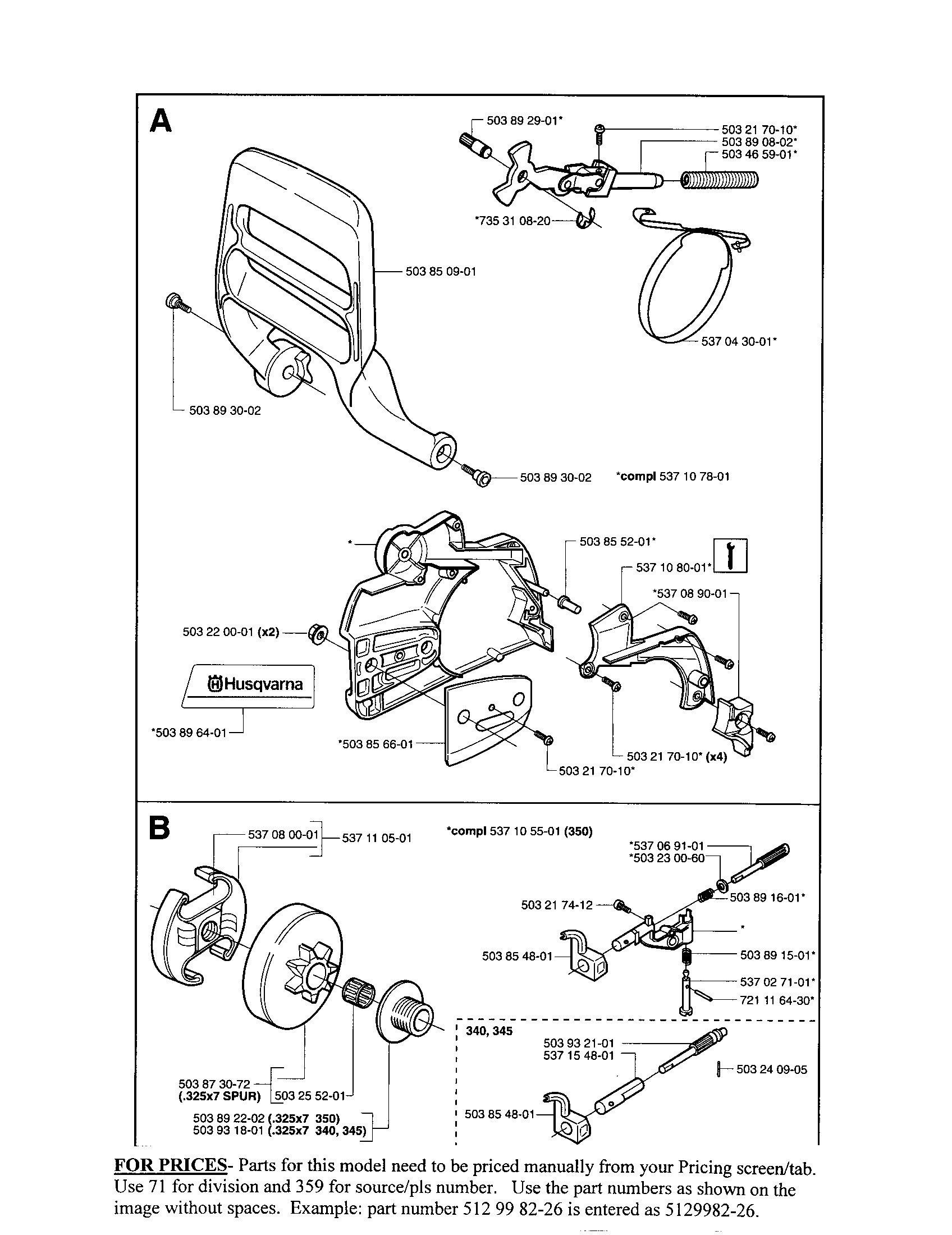

1.1. Конструкция и размеры гладких двусторонних калибров-пробок со вставками должны соответствовать указанным на черт.1 и в табл.1.

Черт.1

_________________

* Размер для справок.

Таблица 1

Размеры, мм

| Обозначение калибра-пробки | Приме- няемость | Масса, кг | Дет.1 Вставка ПР | Дет.2 Вставка НЕ | Дет.3 Ручка ГОСТ 14748-69 | ||

| Количество | |||||||

| 1 | 1 | 1 | |||||

| Обозначение детали | |||||||

| 8133-0901 | 3,2 | 66 | 6 | 0,01 | 8133-0901/001 | 8133-0901/002 | 8054-0011 |

| 8133-0902 | 3,4 | 8133-0902/001 | 8133-0902/002 | ||||

| 8133-0903 | 3,5 | 8133-0903/001 | 8133-0903/002 | ||||

| 8133-0904 | 3,6 | 8133-0904/001 | 8133-0904/002 | ||||

| 8133-0905 | 3,8 | 8133-0905/001 | 8133-0905/002 | ||||

| 8133-0906 | 4 | 8133-0906/001 | 8133-0906/002 | ||||

| 8133-0907 | 4,2 | 8133-0907/001 | 8133-0907/002 | ||||

| 8133-0908 | 4,5 | 8133-0908/001 | 8133-0908/002 | ||||

| 8133-0909 | 4,8 | 8133-0909/001 | 8133-0909/002 | ||||

| 8133-0910 | 5 | 8133-0910/001 | 8133-0910/002 | ||||

| 8133-0963 | 5,3 | 8133-0963/001 | 8133-0963/002 | ||||

| 8133-0964 | 5,6 | 8133-0964/001 | 8133-0964/002 | ||||

| 8133-0913 | 6 | 8133-0913/001 | 8133-0913/002 | ||||

| 8133-0914 | 6,3 | 76 | 8 | 0,02 | 8133-0914/001 | 8133-0914/002 | 8054-0012 |

| 8133-0915 | 6,5 | 8133-0915/001 | 8133-0915/002 | ||||

| 8133-0965 | 6,7 | 8133-0965/001 | 8133-0965/002 | ||||

| 8133-0916 | 7 | 8133-0916/001 | 8133-0916/002 | ||||

| 8133-0966 | 7,1 | 8133-0966/001 | 8133-0966/002 | ||||

| 8133-0917 | 7,5 | 8133-0917/001 | 8133-0917/002 | ||||

| 8133-0918 | 8 | 0,03 | 8133-0918/001 | 8133-0918/002 | |||

| 8133-0919 | 8,5 | 8133-0919/001 | 8133-0919/002 | ||||

| 8133-0920 | 9 | 8133-0920/001 | 8133-0920/002 | ||||

| 8133-0921 | 9,5 | 8133-0921/001 | 8133-0921/002 | ||||

| 8133-0922 | 10 | 8133-0922/001 | 8133-0922/002 | ||||

| 8133-0923 | 10,5 | 86 | 10 | 0,05 | 8133-0923/001 | 8133-0923/002 | 8054-0013 |

| 8133-0924 | 11 | 8133-0924/001 | 8133-0924/002 | ||||

| 8133-0925 | 11,5 | 8133-0925/001 | 8133-0925/002 | ||||

| 8133-0926 | 12 | 8133-0926/001 | 8133-0926/002 | ||||

| 8133-0927 | 13 | 8133-0927/001 | 8133-0927/002 | ||||

| 8133-0928 | 14 | 8133-0928/001 | 8133-0928/002 | ||||

| 8133-0929 | 15 | 102 | 13 | 0,09 | 8133-0929/001 | 8133-0929/002 | 8054-0014 |

| 8133-0930 | 16 | 8133-0930/001 | 8133-0930/002 | ||||

| 8133-0931 | 17 | 0,10 | 8133-0931/001 | 8133-0931/002 | |||

| 8133-0932 | 18 | 8133-0932/001 | 8133-0932/002 | ||||

| 8133-0933 | 19 | 114 | 16 | 0,15 | 8133-0933/001 | 8133-0933/002 | 8054-0015 |

| 8133-0934 | 20 | 8133-0934/001 | 8133-0934/002 | ||||

| 8133-0935 | 21 | 0,16 | 8133-0935/001 | 8133-0935/002 | |||

| 8133-0936 | 22 | 8133-0936/001 | 8133-0936/002 | ||||

| 8133-0937 | 23 | 0,17 | 8133-0937/001 | 8133-0937/002 | |||

| 8133-0938 | 24 | 8133-0938/001 | 8133-0938/002 | ||||

| 8133-0939 | 25 | 132 | 20 | 0,27 | 8133-0939/001 | 8133-0939/002 | 8054-0016 |

| 8133-0940 | 26 | 0,28 | 8133-0940/001 | 8133-0940/002 | |||

| 8133-0941 | 27 | 0,29 | 8133-0941/001 | 8133-0941/002 | |||

| 8133-0942 | 28 | 0,30 | 8133-0942/001 | 8133-0942/002 | |||

| 8133-0943 | 29 | 0,31 | 8133-0943/001 | 8133-0943/002 | |||

| 8133-0944 | 30 | 0,34 | 8133-0944/001 | 8133-0944/002 | |||

| 8133-0945 | 31 | 140 | 24 | 0,44 | 8133-0945/001 | 8133-0945/002 | 8054-0017 |

| 8133-0946 | 32 | 0,46 | 8133-0946/001 | 8133-0946/002 | |||

| 8133-0947 | 33 | 0,47 | 8133-0947/001 | 8133-0947/002 | |||

| 8133-0948 | 34 | 0,49 | 8133-0948/001 | 8133-0948/002 | |||

| 8133-0949 | 35 | 0,50 | 8133-0949/001 | 8133-0949/002 | |||

| 8133-0950 | 36 | 0,51 | 8133-0950/001 | 8133-0950/002 | |||

| 8133-0951 | 37 | 0,52 | 8133-0951/001 | 8133-0951/002 | |||

| 8133-0952 | 38 | 0,54 | 8133-0952/001 | 8133-0952/002 | |||

| 8133-0953 | 39 | 0,56 | 8133-0953/001 | 8133-0953/002 | |||

| 8133-0954 | 40 | 0,57 | 8133-0954/001 | 8133-0954/002 | |||

| 8133-0955 | 41 | 161 | 28 | 0,82 | 8133-0955/001 | 8133-0955/002 | 8054-0018 |

| 8133-0956 | 42 | 0,84 | 8133-0956/001 | 8133-0956/002 | |||

| 8133-0957 | 44 | 0,88 | 8133-0957/001 | 8133-0957/002 | |||

| 8133-0958 | 45 | 0,91 | 8133-0958/001 | 8133-0958/002 | |||

| 8133-0959 | 46 | 0,93 | 8133-0959/001 | 8133-0959/002 | |||

| 8133-0960 | 47 | 0,94 | 8133-0960/001 | 8133-0960/002 | |||

| 8133-0961 | 48 | 0,97 | 8133-0961/001 | 8133-0961/002 | |||

| 8133-0962 | 50 | 1,03 | 8133-0962/001 | 8133-0962/002 |

Примечание. Допускается применение ручек исполнения 2 по ГОСТ 14748-69.

Пример условного обозначения гладкого двустороннего калибра-пробки 4 мм для контроля отверстия с полем допуска Н9

Калибр-пробка 8133-0906 Н9 ГОСТ 14810-69

То же, для контроля отверстия с полем допуска :

Калибр-пробка 8133-0906ГОСТ 14810-69 То же, для приемного гладкого проходного калибра-пробки П-ПР:

Калибр-пробка 8133-0906П-ПР ГОСТ 14810-69 (Измененная редакция, Изм. N 3).

1.2. Пробки промежуточных размеров изготовлять по размерам ближайшей большей пробки.

1.3. Технические требования и маркировка (с добавлением восьмизначного обозначения) — по ГОСТ 2015-84. (Измененная редакция, Изм. N 3).

1.4. (Исключен, Изм. N 3).

Виды приборов

Существуют следующие виды калибров:

- Пробки.

- Скобы.

- Щупы.

- Конусные калибры.

- Для проверки взаимного расположения поверхностей.

- Для контроля цилиндрической резьбы.

Калибры-пробки

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

- при измерении щуп должен двигаться плавно с незначительным усилием, а не свободно проваливаться;

- для плавности движения пластины рекомендуется слегка смазать;

- не следует прикладывать больших усилий к щупу, чтобы не повредить его;

- размер зазора определяется суммированием толщин всех щупов из набора, которые полностью вошли в зазор.

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

- соосность двух или более отверстий, а также шеек вала;

- расстояния между осями отверстий;

- параллельность, перпендикулярность или величину наклона поверхностей или осей;

- расстояния между осью отверстия и плоскостью;

- глубину различных пазов и уступов.

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

У непроходного – длина не меньше 3 витков.

Калибры-пробки гладкие двусторонние со вставками диаметром свыше 3 до 50 мм ГОСТ 14810-69

Назначение: Калибры-пробки гладкие двусторонние со вставками диаметром свыше 3 до 50 мм ГОСТ 14810-69 предназначены для контроля отверстий с полями допусков по ЕСДП СЭВ и по системе OCT.Цена: по запросу Оставить заявку

Примеры обозначения при заказе: Гладкого двустороннего калибра-пробки Dном=4 мм для контроля отверстия с полем допуска Н9: Калибр-пробка 8133-0906 Н9 ГОСТ 14810-69 То же, для контроля отверстия с полем допуска А3: Калибр-пробка 8133-0906 А3 ГОСТ 14810-69 То же, для приемного гладкого проходного калибра-пробки П-ПР: Калибр-пробка 8133-0906 А3 П-ПР ГОСТ 14810-69

| Обозначение калибра-пробки | Dноммм | Обозначение калибра-пробки | Dном мм |

| 8133-0901 | 3,2 | 8133-0931 | 17 |

| 8133-0902 | 3,4 | 8133-0932 | 18 |

| 8133-0903 | 3,5 | 8133-0933 | 19 |

| 8133-0904 | 3,6 | 8133-0934 | 20 |

| 8133-0905 | 3,8 | 8133-0935 | 21 |

| 8133-0906 | 4 | 8133-0936 | 22 |

| 8133-0907 | 4,2 | 8133-0937 | 23 |

| 8133-0908 | 4,5 | 8133-0938 | 24 |

| 8133-0909 | 4,8 | 8133-0939 | 25 |

| 8133-0910 | 5 | 8133-0940 | 26 |

| 8133-0963 | 5,3 | 8133-0941 | 27 |

| 8133-0964 | 5,6 | 8133-0942 | 28 |

| 8133-0913 | 6 | 8133-0943 | 29 |

| 8133-0914 | 6,3 | 8133-0944 | 30 |

| 8133-0915 | 6,5 | 8133-0945 | 31 |

| 8133-0965 | 6,7 | 8133-0946 | 32 |

| 8133-0916 | 7 | 8133-0947 | 33 |

| 8133-0966 | 7,1 | 8133-0948 | 34 |

| 8133-0917 | 7,5 | 8133-0949 | 35 |

| 8133-0918 | 8 | 8133-0950 | 36 |

| 8133-0919 | 8,5 | 8133-0951 | 37 |

| 8133-0920 | 9 | 8133-0952 | 38 |

| 8133-0921 | 9,5 | 8133-0953 | 39 |

| 8133-0922 | 10 | 8133-0954 | 40 |

| 8133-0923 | 10,5 | 8133-0955 | 41 |

| 8133-0924 | 11 | 8133-0956 | 42 |

| 8133-0925 | 11,5 | 8133-0957 | 44 |

| 8133-0926 | 12 | 8133-0958 | 45 |

| 8133-0927 | 13 | 8133-0959 | 46 |

| 8133-0928 | 14 | 8133-0960 | 47 |

| 8133-0929 | 15 | 8133-0961 | 48 |

| 8133-0930 | 16 | 8133-0962 | 50 |

Ассортимент производимой продукции:

Калибр-пробка 8133-0901 ГОСТ 14810-69 Калибр-пробка 8133-0902 ГОСТ 14810-69 Калибр-пробка 8133-0903 ГОСТ 14810-69 Калибр-пробка 8133-0904 ГОСТ 14810-69 Калибр-пробка 8133-0905 ГОСТ 14810-69 Калибр-пробка 8133-0906 ГОСТ 14810-69 Калибр-пробка 8133-0907 ГОСТ 14810-69 Калибр-пробка 8133-0908 ГОСТ 14810-69 Калибр-пробка 8133-0909 ГОСТ 14810-69 Калибр-пробка 8133-0910 ГОСТ 14810-69 Калибр-пробка 8133-0963 ГОСТ 14810-69 Калибр-пробка 8133-0964 ГОСТ 14810-69 Калибр-пробка 8133-0913 ГОСТ 14810-69 Калибр-пробка 8133-0914 ГОСТ 14810-69 Калибр-пробка 8133-0915 ГОСТ 14810-69 Калибр-пробка 8133-0965 ГОСТ 14810-69 Калибр-пробка 8133-0916 ГОСТ 14810-69 Калибр-пробка 8133-0966 ГОСТ 14810-69 Калибр-пробка 8133-0917 ГОСТ 14810-69 Калибр-пробка 8133-0918 ГОСТ 14810-69 Калибр-пробка 8133-0919 ГОСТ 14810-69 Калибр-пробка 8133-0920 ГОСТ 14810-69 Калибр-пробка 8133-0921 ГОСТ 14810-69 Калибр-пробка 8133-0922 ГОСТ 14810-69 Калибр-пробка 8133-0923 ГОСТ 14810-69 Калибр-пробка 8133-0924 ГОСТ 14810-69 Калибр-пробка 8133-0925 ГОСТ 14810-69 Калибр-пробка 8133-0926 ГОСТ 14810-69 Калибр-пробка 8133-0927 ГОСТ 14810-69 Калибр-пробка 8133-0928 ГОСТ 14810-69 Калибр-пробка 8133-0929 ГОСТ 14810-69 Калибр-пробка 8133-0930 ГОСТ 14810-69 Калибр-пробка 8133-0931 ГОСТ 14810-69 Калибр-пробка 8133-0932 ГОСТ 14810-69 Калибр-пробка 8133-0933 ГОСТ 14810-69 Калибр-пробка 8133-0934 ГОСТ 14810-69 Калибр-пробка 8133-0935 ГОСТ 14810-69 Калибр-пробка 8133-0936 ГОСТ 14810-69 Калибр-пробка 8133-0937 ГОСТ 14810-69 Калибр-пробка 8133-0938 ГОСТ 14810-69 Калибр-пробка 8133-0939 ГОСТ 14810-69 Калибр-пробка 8133-0940 ГОСТ 14810-69 Калибр-пробка 8133-0941 ГОСТ 14810-69 Калибр-пробка 8133-0942 ГОСТ 14810-69 Калибр-пробка 8133-0943 ГОСТ 14810-69 Калибр-пробка 8133-0944 ГОСТ 14810-69 Калибр-пробка 8133-0945 ГОСТ 14810-69 Калибр-пробка 8133-0946 ГОСТ 14810-69 Калибр-пробка 8133-0947 ГОСТ 14810-69 Калибр-пробка 8133-0948 ГОСТ 14810-69 Калибр-пробка 8133-0949 ГОСТ 14810-69 Калибр-пробка 8133-0950 ГОСТ 14810-69 Калибр-пробка 8133-0951 ГОСТ 14810-69 Калибр-пробка 8133-0952 ГОСТ 14810-69 Калибр-пробка 8133-0953 ГОСТ 14810-69 Калибр-пробка 8133-0954 ГОСТ 14810-69 Калибр-пробка 8133-0955 ГОСТ 14810-69 Калибр-пробка 8133-0956 ГОСТ 14810-69 Калибр-пробка 8133-0957 ГОСТ 14810-69 Калибр-пробка 8133-0958 ГОСТ 14810-69 Калибр-пробка 8133-0959 ГОСТ 14810-69 Калибр-пробка 8133-0960 ГОСТ 14810-69 Калибр-пробка 8133-0961 ГОСТ 14810-69 Калибр-пробка 8133-0962 ГОСТ 14810-69

По вопросам покупки калибров обращайтесь в отдел продаж по телефону +7 (351) 734-96-34 и на электронную почту

ОБОЗНАЧЕНИЯ

В настоящем стандарте приняты следующие обозначения размеров и допусков:

| b1 | – ширина канавки резьбового калибра-пробки, резьбового калибра-кольца или ролика с полным профилем резьбы; |

| b3 | – ширина канавки резьбового калибра-пробки, резьбового калибра-кольца или ролика с укороченным профилем резьбы; |

| d | – номинальный наружный диаметр наружной резьбы; |

| d1 | – номинальный внутренний диаметр наружной резьбы; |

| d2 | – номинальный средний диаметр наружной резьбы; |

| D | – номинальный наружный диаметр внутренней резьбы; |

| D1 | – номинальный внутренний диаметр внутренней резьбы; |

| D2 | – номинальный средний диаметр внутренней резьбы; |

| F1 | – расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы калибра; |

| F3 | – высота укороченного профиля резьбы калибра; |

| H1 | – допуск гладкого калибра-пробки для внутренней резьбы; |

| H2 | – допуск гладкого калибра-кольца или калибра-скобы для наружной резьбы; |

| Hp | – допуск гладкого контрольного калибра-пробки для нового гладкого калибра-скобы и гладкого контрольного калибра-пробки для контроля износа гладкого калибра-скобы; |

| L | – длина свинчивания по ГОСТ 6357; |

| m | – расстояние между серединой поля допуска TR проходного и непроходного резьбовых калибров-колец и серединой поля допуска TCP резьбового контрольного проходного калибра-пробки; |

| Nk | – среднее значение длины свинчивания N по ГОСТ 6357; |

| P | – шаг резьбы; |

| r | – радиус закругления вершины и впадины профиля резьбовых проходных калибров-пробок, калибров-колец и роликов калибров-скоб; |

| S | – отклонение реального положения оси канавки b3 относительно номинального (смещение канавки); |

| TCP | – допуск среднего диаметра резьбового контрольного проходного и непроходного калибров-пробок, резьбового калибра-пробки для контроля износа и установочного калибра-пробки; |

| Td | – допуск наружного диаметра наружной резьбы; |

| Td2 | – допуск среднего диаметра наружной резьбы; |

| TD1 | – допуск внутреннего диаметра внутренней резьбы; |

| TD2 | – допуск среднего диаметра внутренней резьбы; |

| TP | – допуск шага резьбы калибра; |

| TPL | – допуск среднего диаметра резьбового проходного и непроходного калибров-пробок; |

| TR | – допуск среднего диаметра резьбового проходного и непроходного калибров-колец; |

| Tα1 | – допуск угла наклона боковой стороны профиля резьбы калибра с полным профилем; |

| Tα2 | – допуск угла наклона боковой стороны профиля резьбы калибра с укороченным профилем; |

| u | – удвоенная величина среза вершины резьбы калибра; |

| WGO | – величина среднедопустимого износа проходных резьбовых калибра-пробки и калибра-кольца; |

| WNG | – величина среднедопустимого износа непроходных резьбовых калибра-пробки и калибра-кольца; |

| Z1 | – расстояние от середины поля допуска H1 гладкого проходного калибра-пробки до проходного (нижнего) предела внутреннего диаметра внутренней резьбы; величина среднедопустимого износа гладкого проходного калибра-пробки; |

| Z2 | – расстояние от середины поля допуска H2 гладкого проходного калибра-кольца или калибра-скобы до проходного (верхнего) предела наружного диаметра наружной резьбы; величина среднедопустимого износа гладкого проходного калибра-кольца или гладкого проходного калибра-скобы; |

| ZPL | – расстояние от середины поля допуска TPL резьбового проходного калибра-пробки до проходного (нижнего) предела среднего диаметра внутренней резьбы; |

| ZR | – расстояние от середины поля допуска TR резьбового проходного калибра-кольца до проходного (верхнего) предела среднего диаметра наружной резьбы. |

Основные требования к калибрам

Главные требования, которые предъявляются ко всем калибрам, изложены в технической документации на их изготовление. Эти требования приведены в различных ГОСТ. Их можно разделить на следующие категории:

- правильный выбор металла для производства измерительных насадок (должна обеспечиваться высокая жёсткость, при которой не допускаются малейшие деформации при хранении и эксплуатации);

- расположение рабочих элементов (насадок, пластин, шайб) должно быть произведено с высокой степенью точности выше измеряемых параметров;

- обеспечение долговечности и износоустойчивости (это обеспечивается применением высоколегированных, инструментальных сталей и специальных сплавов);

- высокая антикоррозийная стойкость (применение специальных методов обработки калибров и стойких покрытий);

- создание системы периодического метрологического контроля (проверка должна производиться в соответствие с установленной периодичностью и результаты должны записываться в соответствующий журнал);

- калибровка калибров должна производиться на оборудовании, обладающем более высоким классом точности, чем сам калибр;

- строгое соблюдение установленной системы маркировки с точным указанием всех необходимых параметров.

Например, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Этот стандарт систематизирует не только все требования, но и определяет все допустимые параметры этих измерительных инструментов.

Читать также: Осциллограф цифровой для чего нужен