АППАРАТУРА

3.1. Приборы для измерения твердости должны соответствовать требованиям ГОСТ 23677-79.

Приборы для измерения твердости должны обеспечивать приложение усилий, приведенных в табл. 1.

Таблица 1

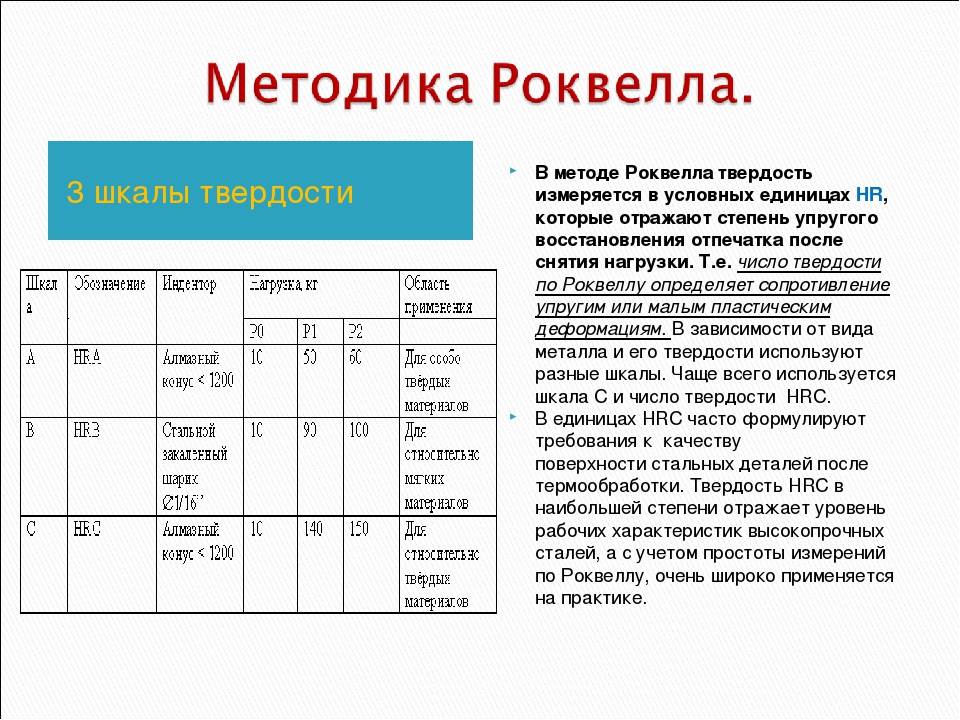

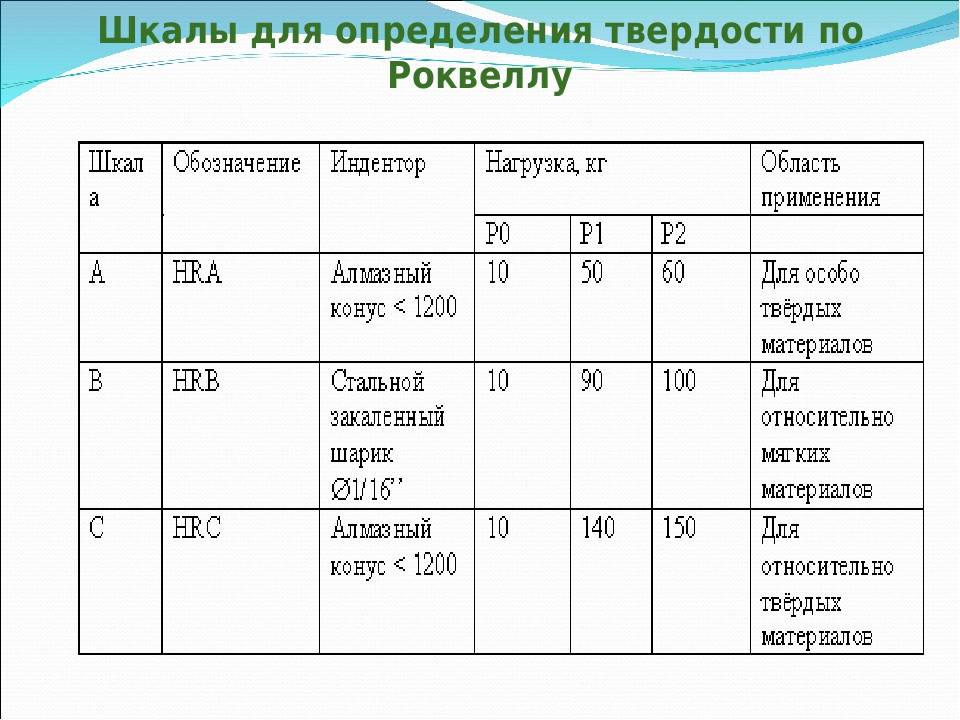

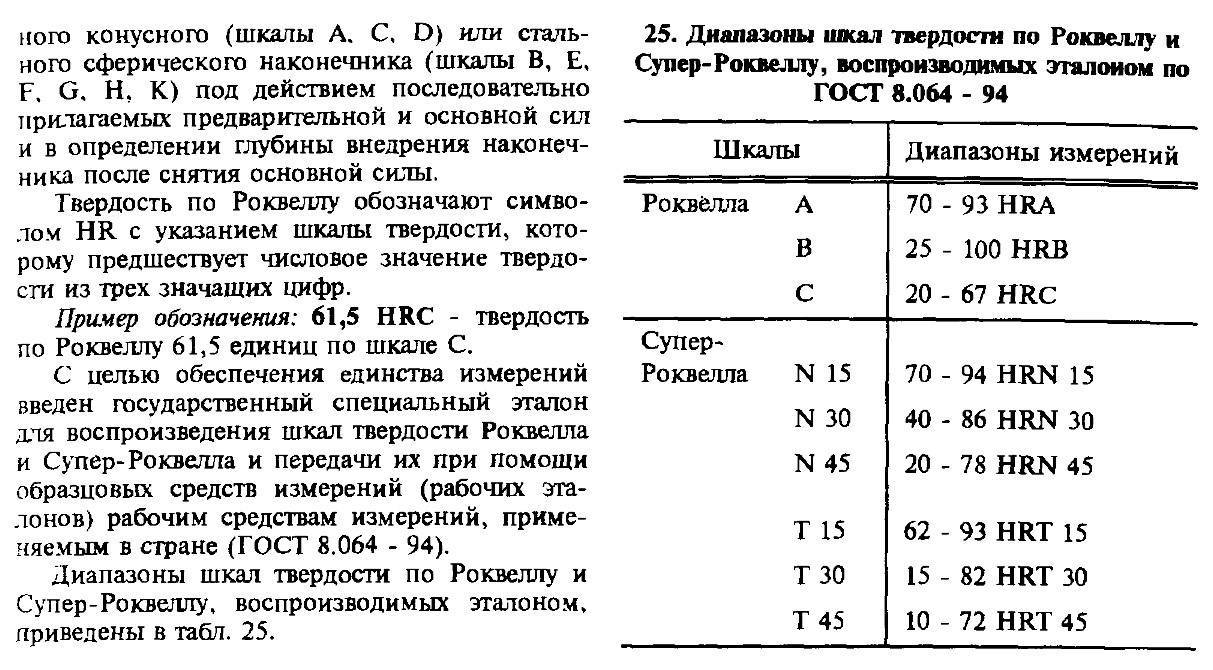

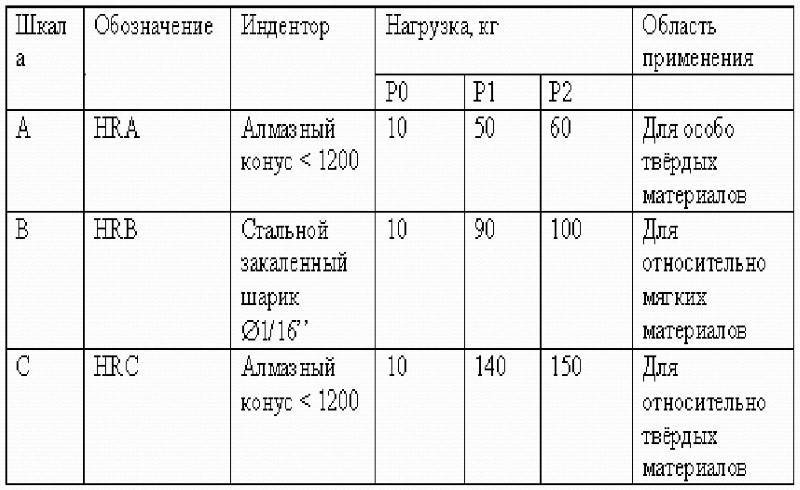

Шкала твердости | Обозначение единицы измерения | Предварительное усилие F | Основное усилие F1 | Общее усилие F | Диапазон измерений, ед. твердости |

Н (кгс) | |||||

А | HRA | 98,07 (10) | 490,3 (50) | 588,4 (60) | 20 – 88 |

В | HRB | 98,07 (10) | 882,6 (90) | 980,7 (100) | 20 – 100 |

С | HRC | 98,07 (10) | 1373 (140) | 1471 (150) | 20 – 70 |

D | HRD | 98,07 (10) | 882,6 (90) | 980,7 (100) | 40 – 77 |

Е | HRE | 98,07 (10) | 882,6 (90) | 980,7 (100) | 70 – 100 |

F | HRF | 98,07 (10) | 490,3 (50) | 588,4 (60) | 60 – 100 |

G | HRG | 98,07 (10) | 1373 (140) | 1471 (150) | 30 – 94 |

H | HRH | 98,07 (10) | 490,3 (50) | 588,4 (60) | 80 – 100 |

К | HRK | 98,07 (10) | 1373 (140) | 1471 (150) | 40 – 100 |

Поправка. (ИУС № 8 2002 г.).

3.2. Наконечник алмазный конусный типа НК по ГОСТ 9377-81, угол при вершине – 120°, радиус сферической части 0,2 мм.

3.3. Наконечник шариковый стальной. Номинальные диаметры шариков должны быть 1,588 (шкалы В, F, G) и 3,175 мм (шкалы Е, Н, К) по ГОСТ 3722-81. Шероховатость поверхности шарика Ra – не более 0,040 мкм по ГОСТ 2789-73.

Предельные отклонения диаметров шарика не должны превышать:

±0,003 мм – для шарика диаметром 1,588 мм;

±0,004 мм – для шарика диаметром 3,175 мм.

3.4. Столик или подставка должны иметь твёрдость на опорных поверхностях не менее 50 HRC.

Поправка. (ИУС № 8 2002 г.)

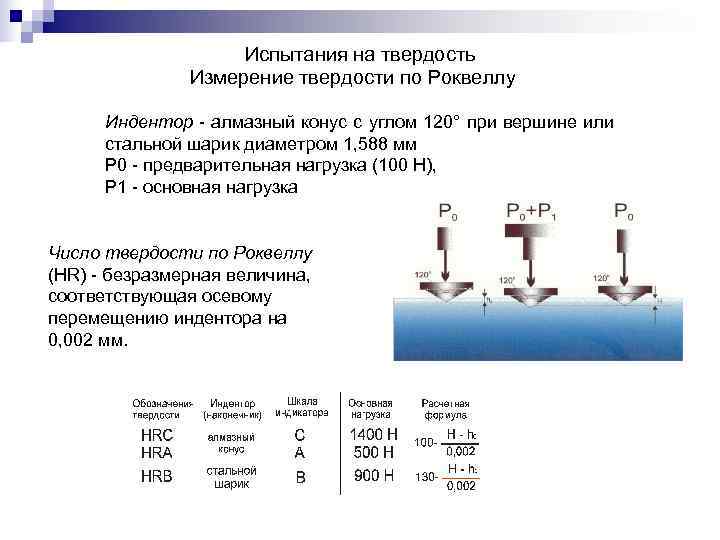

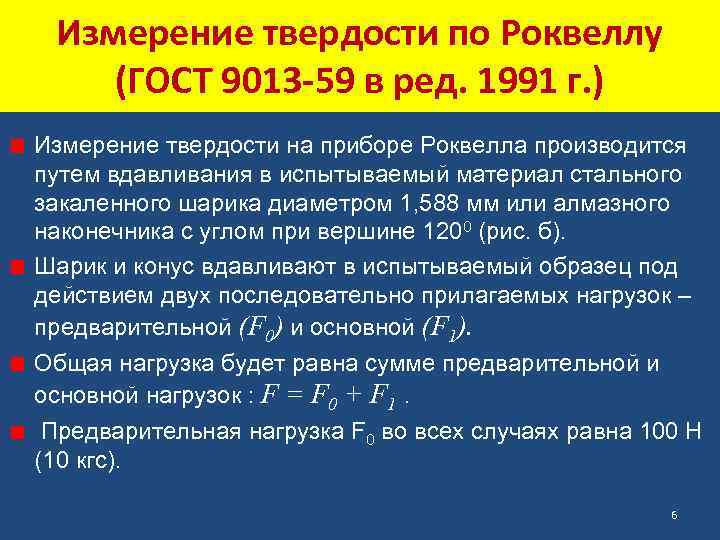

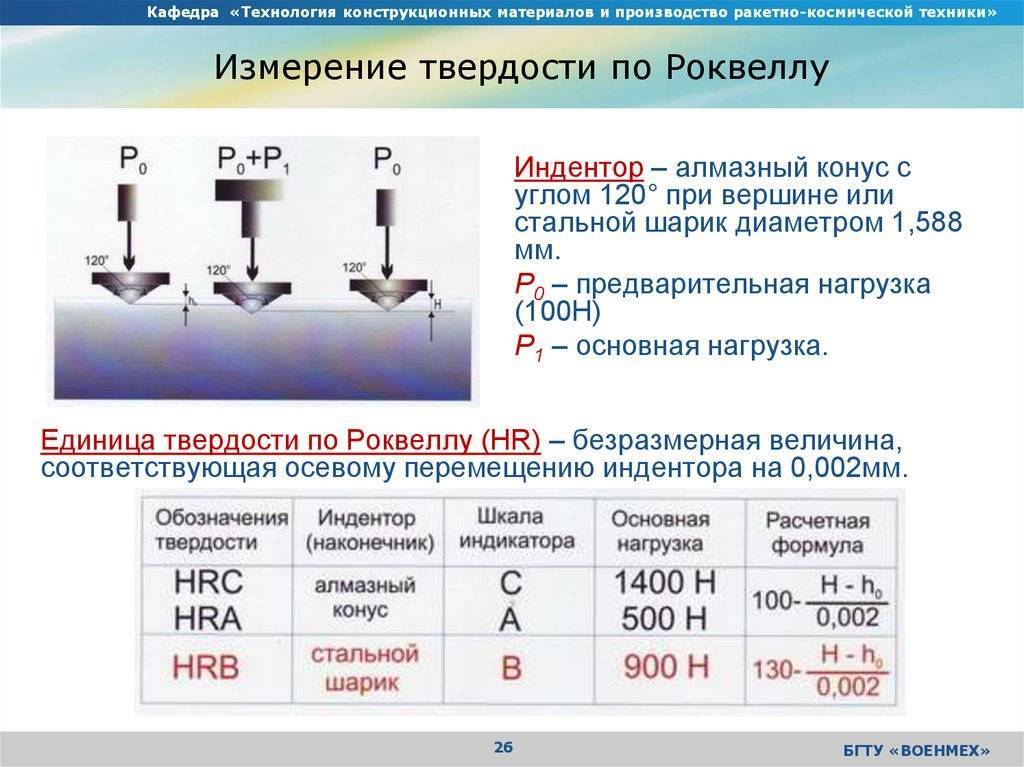

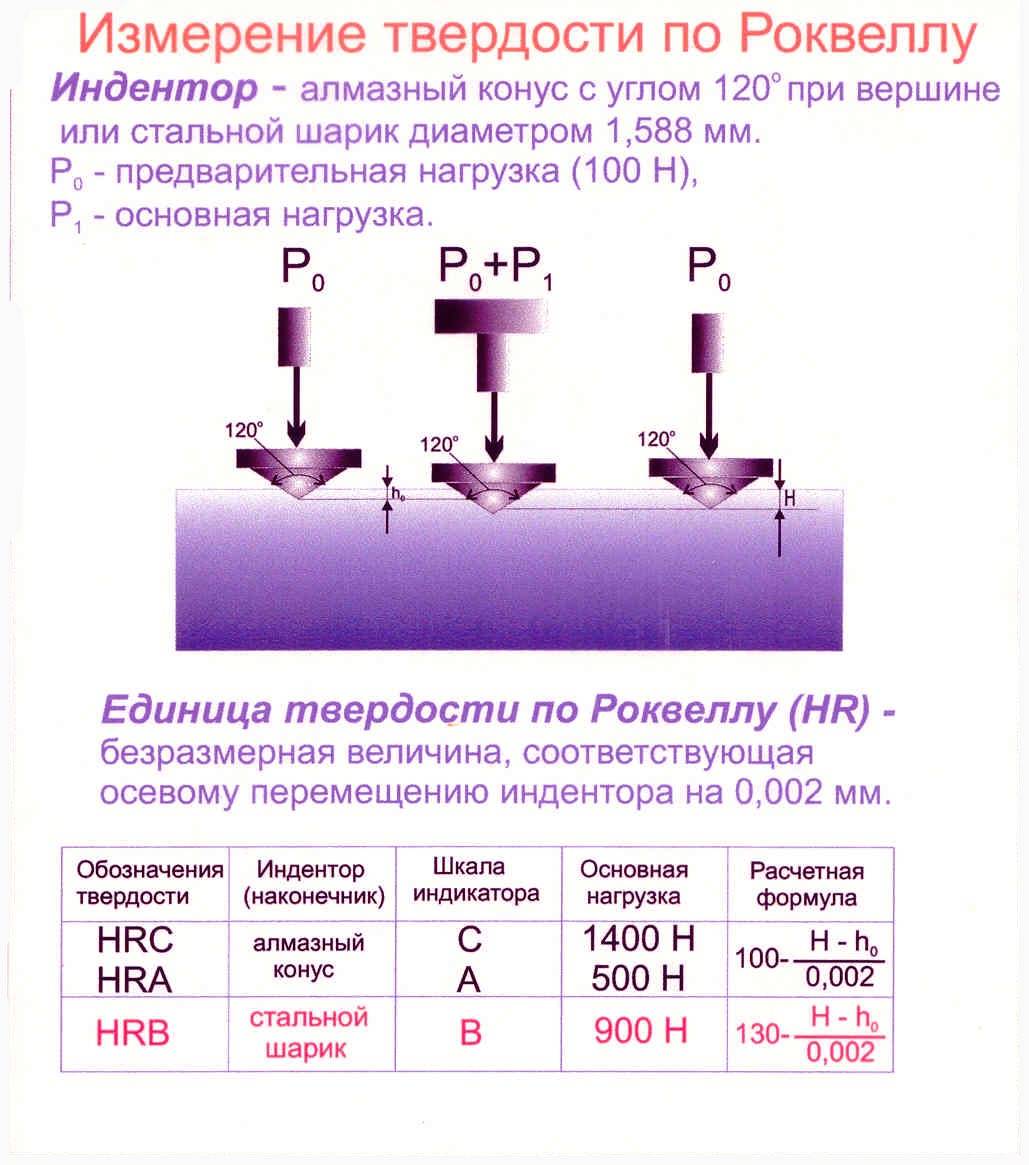

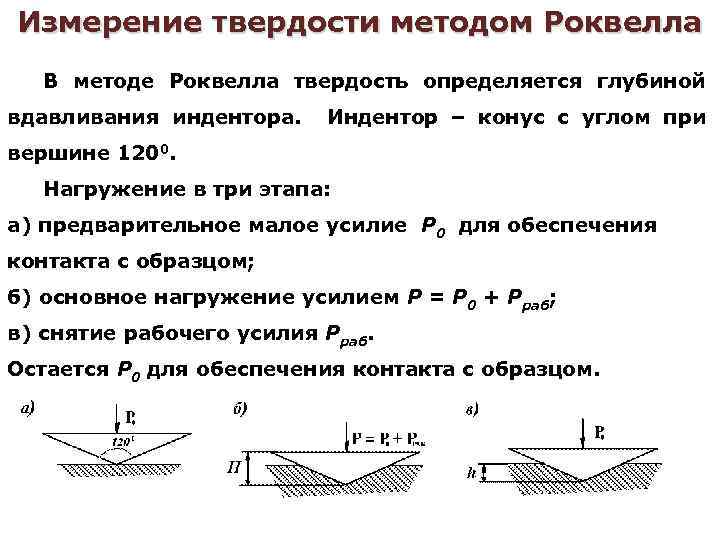

Метод измерения твердости по Роквеллу

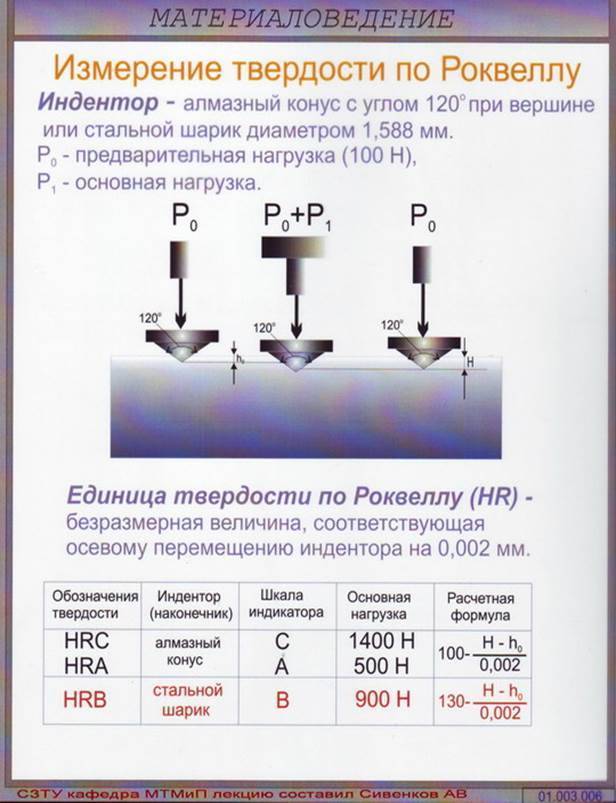

Твердость — характеристика материала, противоположная пластичности, способности материала «вытекать» из-под нагрузки. Методика измерения твердости по Роквеллу предназначена для неразрушающего контроля твердости наименее пластичных материалов — сталей и их сплавов. Универсальность метода заключается в наличии трех шкал твердости, которые проградуированы для измерения под одной из трех нагрузок (60, 100 и 150 кгс) для работы с одной из измерительных головок. В качестве рабочего органа измерительной головки применяют алмазный конус с углом 120° и радиусом при вершине 0,2 мм или закаленный шарик диаметром 1/16“ (1,588 мм).

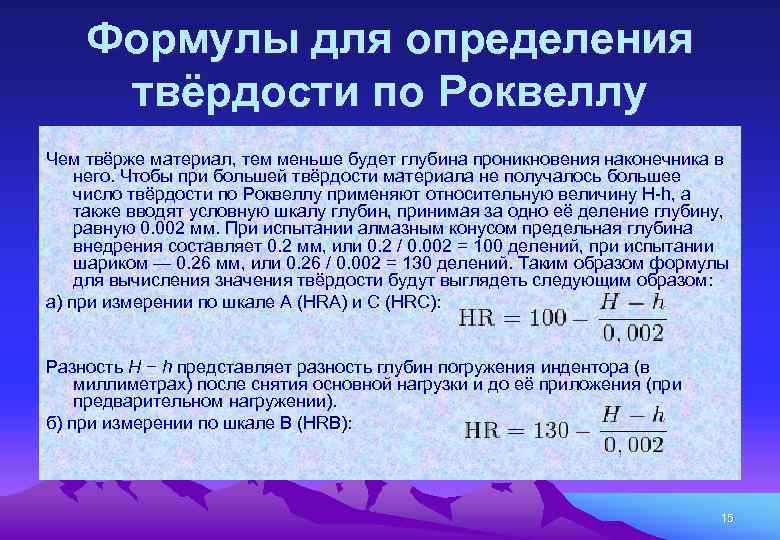

Метод основан на фиксации прямого измерения глубины проникновения твердого тела измерительной головки (индентора) в материал образца. Глубина отпечатка характеризует способность материала сопротивляться внешнему воздействию без образования валика из вытесненного металла вокруг индентора.

Единица твердость по Роквеллу — безразмерная величина, которая выражается в условных единицах до 100. За единицу твердости приняли перемещение индентора на 0,002.

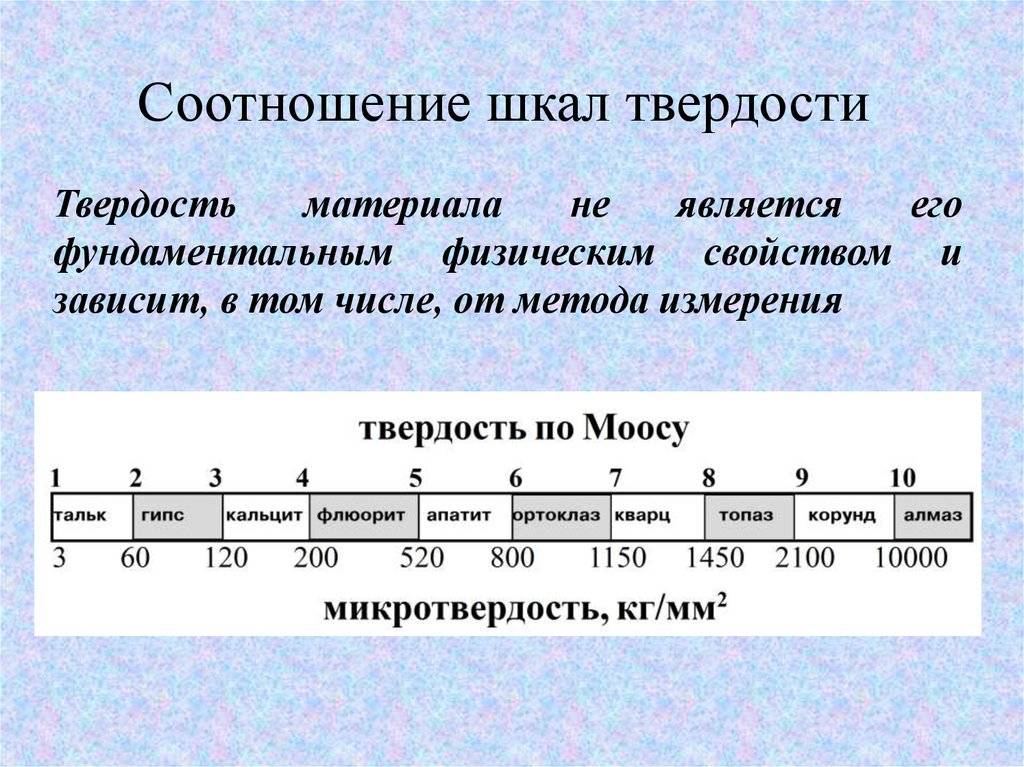

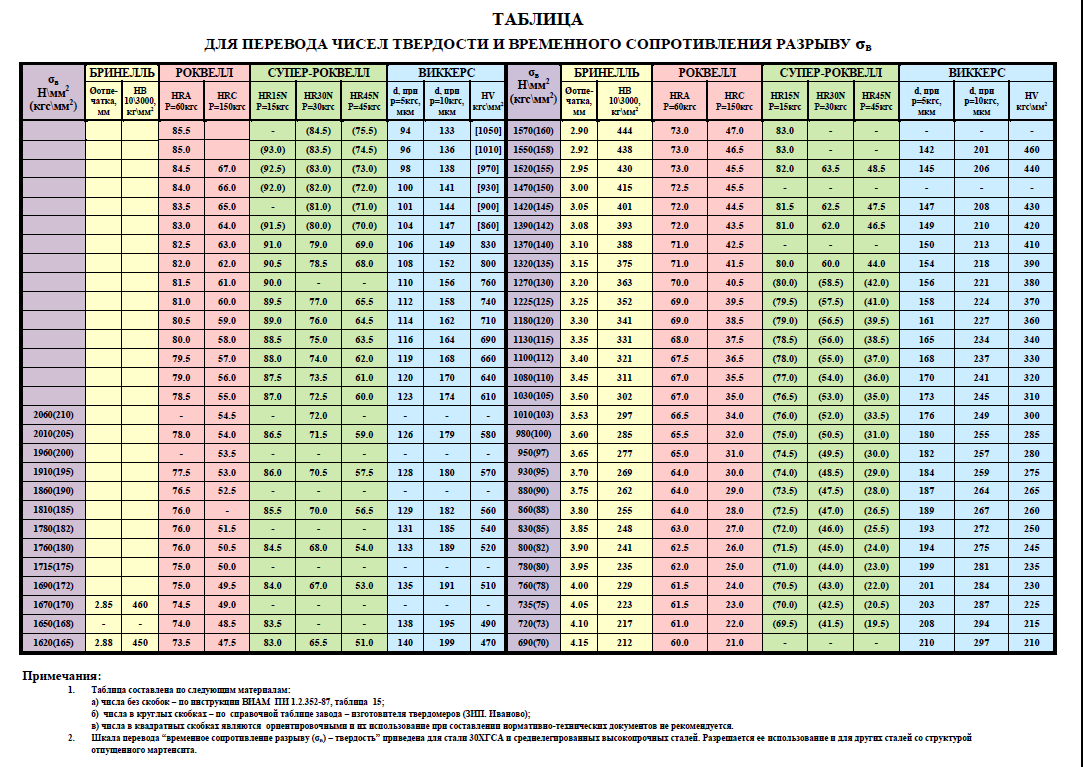

Способы перехода между шкалами

Тот факт, что в лабораториях используются разные методы, а также то, что нет одного стандарта, то приходится конвертировать один показатель в другую систему счисления. Следует отметить, что во всех странах преимущественно выбирают одну технологию. Но из-за активного товарооборота изготовители встречаются с непривычными маркировками. Итак, дадим таблицу с аналогичными результатами по отличающимся данным:

| Диаметр от вдавливания – в мм | По Бринеллю | По Роквеллу, категория А | В | С | По Виккерсу |

| 3,9 | 241 | 62,8 | 99,8 | 24 | 242 |

| 4,08 | 217 | 60,7 | 96,6 | 20,2 | 217 |

| 4,2 | 206 | 59,6 | 94,6 | 17,9 | 206 |

| 5 | 144 | 49,9 | 77,7 | – | 144 |

Можно отметить, что списки не обладают особо высокой точностью, поскольку в зависимости от измерений могли быть использованы разнообразные сплавы. Сводки будут верны только в том случае, если при всех пяти способах был апробирован одинаковый материал.

Твердомеры ультразвуковые

Главная страница » Твердомеры

К методам неразрушающего контроля и технической диагностики (МНК и ТД) относится контроль ультразвуковыми твердомерами.

Принцип действия инструмента

Принцип действия ультразвукового твердомера основан на использовании явления затухания колебаний (метод UCI — ультразвуковой контактный импеданс). Суть метода UCI заключается в следующем:

- алмазную пирамидку индентора прижимают к исследуемому образцу;

- обеспечивается постоянное усилие;

- возбуждаются упругие колебания.

По глубине продавливания определяется твёрдость: чем глубже индентор продавливает поверхность, тем меньше твёрдость образца.

Преимущества ультразвуковых твердомеров перед аналогами других типов

Ультразвуковые твердомеры имеют ряд преимуществ:

- производят измерение твердости изделий толщиной от 1мм, что является невозможным для динамических твердомеров;

- на месте проведения испытания (на поверхности изделия) остаётся маленький отпечаток. Поэтому, возможен контроль твёрдости шеек коленчатых валов, зеркальных поверхностей, ножей и т. д.;

- возможны измерения в широком диапазоне показателей твердости;

- комфорт при проведении испытаний.

Инструмент оснащается различными девайсами, позволяющими значительно повышать производительность и качество труда: графический индикатор, устройство контроля уровня заряда аккумуляторной батареи и т. д.

Дадим краткое описание популярных моделей ультразвуковых твердомеров.

Твердомер ультразвуковой «ТКМ-459С».

Твердомеры ультразвуковые «ТКМ-459С», «ТКМ-459М»

Измерительные инструменты предназначены для измерения твердости самых разных металлов. В том числе:

- поверхностноупрочнённых слоёв (например, цементация, закалка ТВЧ, азотирование и т. п.);

- гальванических покрытий (например, хром);

- наплавок и т. п.

Твердомеры монтируются во влагозащищенных (прорезиненных) и ударопрочных корпусах, которые позволяют применять их в самых тяжелых климатических условиях. Информация выводится на цветной графический OLED дисплей. Конструкция сохраняет эксплуатационные характеристики твердомера при отрицательных температурах, а дисплей снижает нагрузку на глаза оператора.

Диапазон измерений:

- по Роквеллу, HRC – 20…70;

- по Бринеллю, HB – 90…460;

- по Виккерсу, HV – 230…940.

Преимущества «ТКМ-459С» перед «ТКМ-459М»:

- на дисплей выводится много полезной дополнительной информации;

- количество результатов измерений, сохраняемых в памяти: ТКМ-459С, шт.: 12 400;

- ТКМ-459М, шт.: 6 000;

статистический анализ результатов измерений и вывод его на дисплей, построение графиков;

яркость дисплея и его цветовая палитра выбирается пользователем.

Твердомер ультразвуковой «МЕТ-У1».

Твердомер ультразвуковой «МЕТ-У1»

Этот инструмент, дополнительно к возможностям «ТКМ-459С» и «ТКМ-459М», измеряет твёрдость по шкале Шора «D» (HSD) и определяет предел прочности на растяжение изделий из углеродистых сталей перлитного класса.

Диапазон измерения:

- по Роквеллу, HRC – 20…67;

- по Бринеллю, HB – 75…650;

- по Виккерсу, HV – 75…1000;

- по Шору, HSD – 23…102;

- измерения предела прочности, Rm – 378…1736.

Ультразвуковой твердомер «МЕТ-УД»

Ультразвуковой твердомер «МЕТ-УД» измеряет твёрдость по описанному выше методу UCI и по методу отскока (Лейба). Второй метод заключается в определении отношения скоростей индентора до и после соударения с поверхностью контролируемого изделия. Конструктивно он представляет собой комбинированный портативный твердомер, состоящий из пластикового электронного блока MET-УД и двух сменных датчиков:

- ультразвукового У1. Работает по методу UCI;

- динамического Д1. Работает по методу Лейба.

Благодаря этому, при помощи инструмента можно оценить изменение твердости закаленного слоя по глубине.

Инструмент экономически целесообразен, т.к. совмещает два твердомера в одном: МЕТ-УД = МЕТ-У1 + МЕТ-Д1.

Твердомер «УЗИТ-3»

Конструкция «УЗИТ-3» даёт возможность измерять твердость крупных и мелких изделий, в том числе, на участках с большой кривизной поверхности, вблизи краев и различных неровностей.

Диапазоны измерений:

- шкала Бринелля, HB: 80…450;

- шкала Роквелла, HRC: 20…70.

Габаритные размеры, мм: 140 х 65 х 25.

Твердомер ультразвуковой «ТКМ-459М».

Что повлияет на точность

При проведении любого испытания важно учитывать множество факторов. Выявление твердости по методу Роквелла тоже имеет свои особенности

Факторы, на которые нужно обратить внимание:

- Толщина испытуемого образца. Правилами проведения опыта запрещается использовать образец, который по толщине меньше, чем десятикратная глубина проникновения наконечника. То есть, если глубина внедрения — 0,2 мм, то материал должен быть минимум 2 см в толщину.

- Между отпечатками на образце должно быть соблюдено расстояние. Оно составляет три диаметра между центрами ближних отпечатков.

- Следует учитывать возможное изменение результатов опыта на циферблате в зависимости от положения исследователя. То есть считывание результата должно проводиться с одной точки обзора.

Шкалы твердости

Мера твердости по Роквеллу обозначается HRC. За время проведения тестирования различных металлов было разработано 11 шкал, которые отличаются по соотношению геометрических размеров наконечника и прилагаемой нагрузки. Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

- сферы, изготавливаемые из закаленной стали;

- шарики из сплава карбида и вольфрама.

Обозначение проводится с использованием заглавных букв латинского алфавита

Прочему так важно учитывать тип применяемой шкалы? Причин довольно много:

- От нее зависит вид вдавливаемого индикатора. При этом есть определенная связь между геометрической формой и размерами индикатора и получаемыми данными.

- У каждого типа вдавливаемого объекта есть свое ограничение по показателю максимальной нагрузки.

Получаемые результаты важны при изготовлении подшипников и прочих ответственных элементов, используемых при создании автомобилей или авиатехники. Размерность твердости, определяемой по Роквеллу, учитывается и при выборе изделий из закаленной стали.

Преимущества твердомера МЕТОЛАБ 202

- Полностью автоматизированный процесс измерений.

- Возможность задания нижней/верхней границ измерений, звуковая сигнализация при выходе значений за установленные границы.

- Статистическая обработка результатов – вывод минимального/среднего/максимального значений.

- Перевод результатов измерений по шкалам Виккерса, Бринелля.

- Поправка на кривизну цилиндрических и шарообразных деталей.

- Интуитивное управление, русскоязычное меню.

- Большие удобные кнопки для ввода параметров измерения; яркий ЖК экран для считывания показаний

- Широкий диапазон измеряемых значений.

- Передача данных на ПК в виде электронных таблиц формата Excel для удобства обработки результатов.

- Встроенный мини-принтер для распечатки результатов измерений.

Технические характеристики

Значения чисел твёрдости мер и размах этих значений приведены в таблице 1.

Таблица 1 — Метрологические характеристики мер

| Шкалы твердости | Нагрузка, H | Значение твёрдости меры, HR | Размах значений чисел твёрдости, HR, не более | |

| 1 разряд | 2 разряд | |||

| Шкала Роквелла | ||||

| ША | 588,4 | От 20 до 86 | 0,4 | 0,6 |

| hrb, hrbw | 980,7 | От 20 до 100 | 0,5 | 1,2 |

| НЯС | 1471 | 25±5 | 0,5 | 1,1 |

| 45±10 | 0,4 | 0,8 | ||

| 65±5 | 0,3 | 0,5 |

| Шкалы твердости | Нагрузка, H | Значение твёрдости меры, KR | Размах значений чисел твёрдости, KR, не более | |

| 1 разряд | 2 разряд | |||

| Шкала Супер-Роквелла | ||||

| rnj5N | 147,1 | От 70 до 94 | 0,4 | 0,6 |

| HR30N | 294,2 | От 76 до 86 | 0,4 | 0,6 |

| От 40 до 76 | 0,6 | 1,1 | ||

| HR45N | 441,3 | От 20 до 77 | 0,6 | 1,1 |

| ШЛ5Т | 147,1 | От 83 до 93 | 0,7 | 1,2 |

| От 67 до 83 | 1,2 | 1,8 | ||

| Ш30Т | 294,2 | От 70 до 82 | 0,7 | 1,2 |

| От 29 до 70 | 1,2 | 1,8 | ||

| Щ.45Т | 441,3 | От 50 до 72 | 0,7 | 1,2 |

| От 10 до 50 | 1,2 | 1,8 |

Технические характеристики мер приведены в таблице 2.

Таблица 2 — Технические характеристики мер

| Наименование характеристики | Значение |

| характеристики | |

| Шероховатость Rа, мкм, не более: | |

| — рабочих поверхностей мер МТР-МЕТ | 0,32 |

| — рабочих поверхностей мер МТСР-МЕТ | 0,16 |

| — опорных поверхностей | 0,5 |

| Рабочие условия эксплуатации: | |

| — температура окружающего воздуха, °С | от +18 до +28 |

| — относительная влажность окружающего воздуха, не более, % | 80 |

| Габаритные размеры мер прямоугольной формы, мм: | |

| — длина | 60±1 |

| — ширина | 40±1 |

| — высота, не менее | 6 |

| Габаритные размеры мер круглой формы, мм: | |

| — диаметр, мм | 65±1 |

| — высота, мм, не менее | 6 |

| Масса, кг, не более | 0,3 |

Методика проведения испытаний

Проведение исследования требует тщательной подготовки. При определении твердости металлов методом Роквелла поверхность образца должна быть чистой, без трещин и окалин

Важно постоянно контролировать перпендикулярно ли прилагается нагрузка на поверхность материала, а также устойчиво ли он располагается на столике

Отпечаток при вдавливании конуса должен быть не меньше 1,5 мм, а при вдавливании шарика – более 4 мм. Для эффективных расчётов образец должен быть в 10 раз толще, чем глубина внедрения индентора после снятия основной нагрузки. Также следует проводить не меньше 3 испытаний одного образца, после чего усреднить результаты.

История

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»).

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами, исключал ошибки, связанные с механическими несовершенствами измерительной системы, такими, как люфты и поверхностные дефекты и загрязнения испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года.

Во время изобретения Хью и Стэнли Роквеллы (они не были прямыми родственниками) работали в компании New Departure Manufacturing (Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а затем — корпорации General Motors.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где сделал дополнительные усовершенствования.

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин.

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell Company, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 году компанию приобрела корпорация Instron.

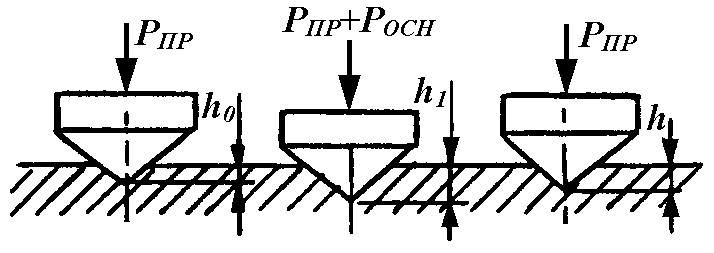

В чем заключается сущность метода Роквелла?

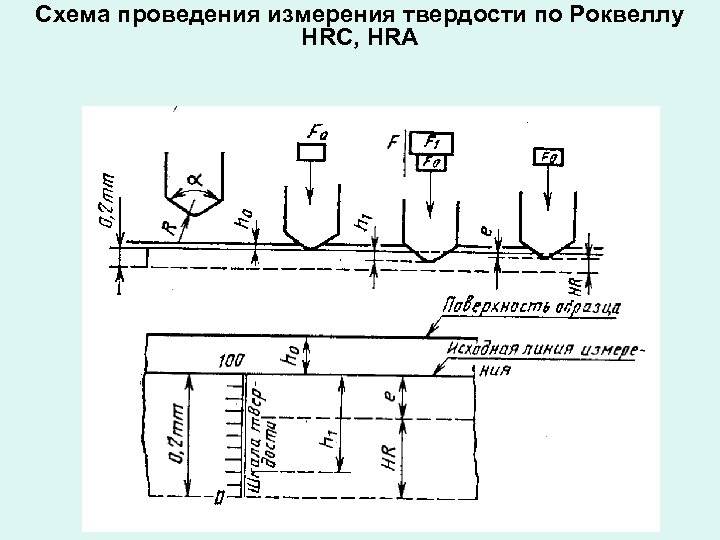

Сущность метода определения твердости по Роквеллу заключается во внедрении индентора в испытуемый образец, c измерением глубины отпечатка во время испытания.

- где:

- Рпр– предварительная нагрузка;

- Росн– основная нагрузка;

- h0 – глубина вдавливания индентора при предварительной нагрузки Рпр;

- h – глубина вдавливания индентора при основной нагрузки Росн;

Это интересно: Измерение твердости металлов — методы Бринелля, Роквелла, Виккерса

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

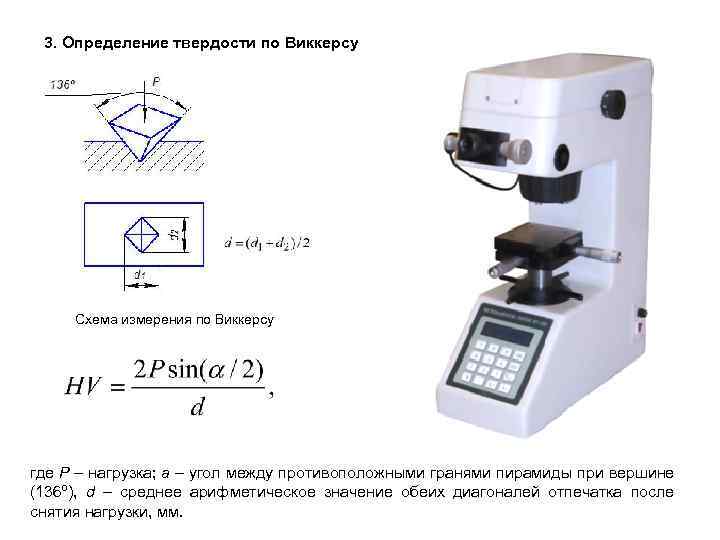

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Методика определения твердости металла по Роквеллу

Определение 2

Метод Роквелла – это метод неразрушающей проверки твердости, который основан на измерении глубины проникновения твердого наконечника – индентора в испытуемый образец при приложении одинаковой для каждой шкалы твердости нагрузки.

Замечание 1

В качестве индентора могут использоваться твердые шарики и алмазные конусы с углом при вершине 120 градусов со скругленным острым концом.

Всего нормировано 11 шкал определения твердости по методу Роквелла, которые отличаются друг от друга испытательной нагрузкой, типом индентора и константами в формуле для расчета твердости по результатам измерения. Наиболее часто применяются три типа индентора: конический наконечник из алмаза с углом при скругленной вершине 120 градусов, шарик из карбида вольфрама, шарик из инструментальной закаленной стали диаметром 1/16 дюйма. В зависимости от используемой шкалы есть три фиксированные нагрузки при вдавливании – 60, 100, 150 килограмм на сантиметр. Численная величина твердости рассчитывается по формуле, в которой коэффициенты зависят от шкалы. Чтобы снизить вероятность ошибки измерения от состояния испытуемого образца принимается относительная разница в глубине проникновения индентора при приложении предварительной и основной нагрузки. Чем тверже материал, тем меньше глубина проникновения индентора в образец. По Роквеллу формула для расчета твердости выглядит следующим образом:

$HR = N – ((H-h) / s)$

где: Н-h – разность глубин погружения индентора после снятия основной нагрузки и до ее приложения; N,s – константы, которые зависят от используемой шкалы Роквелла.

Последовательность определения твердости методом Роквелла выглядит следующим образом:

- Подбор шкалы, в зависимости от материала испытуемого образца.

- Установка соответствующих нагрузки и индентора.

- Перед финальным измерением производятся два не учитываемых пробных отпечатков с целью проверки правильности установки индентора и нагрузки.

- Установка эталонного блока.

- Приложение предварительной нагрузки.

- Приложения основной нагрузки, ожидание достижения максимального усилия.

- Снятие результатов.

На точность измерения твердости методом Роквелла оказывают влияние ряд факторов. Первый – толщина испытуемого образца. При методе Роквелла не допускается проверка образцов, толщина которых меньше, чем десятикратная глубина проникновения индентора. Еще один фактор – ограничение минимального расстояния между отпечатками. Третий – вероятность параллакса при считывании результатов.

Основное преимущество метода Роквелла относительно других его универсальность. К другим преимуществам метода относятся: возможность контроля готовых изделий, возможность контроля листового материала толщиной от 0,3 до 1 миллиметра, короткое время измерения, удобство считывания результатов. Главные недостатки заключаются в менее высокой точности по сравнению с другими методами и повторяемость измерений. Но, несмотря на недостатки, метод Роквелла по сравнению с методами Виккерса и Бриннеля, компенсируется его преимуществами.

Сущность методов определения твёрдости металлов

Испытания могут проводиться как на эталонных образцах (изготовленных из того же металла, и подвергнутых такому же режиму термической обработки), так и непосредственно на готовых деталях. В последнем случае необходимо принять меры к тому, чтобы испытуемое изделие не имело затем внешних повреждений.

Выбор метода испытания твёрдости зависит от:

- Исходных механических показателей прочности, упругости и пластичности изделия.

- Габаритных размеров детали (или места соединения смежных элементов конструкции, если устанавливается твёрдость в зоне, например, сварного шва).

- Конечного результата: установить твёрдость самого изделия, либо твёрдость только его поверхности (выполняется для деталей, прошедших термическую обработку или иной вид поверхностного упрочнения).

- Требований к условиям, времени и месту проведения испытания. Например, в полевых условиях более подходят не стационарные, а портативные твердомеры.

- Стабильности результатов измерений и их воспроизводимости при повторных испытаниях.

Твёрдость может быть измерена тремя группами методов – механическими (статическими и динамическими), а также ультразвуковыми. Кроме того, различают твёрдость при комнатных и повышенных температурах (так называемую «горячую твёрдость»). Независимо от этого, физическая сущность всех методов одна – в образец внедряется деформирующий элемент, перемещение которого считывается по специальной шкале.

Твёрдость рассматривается как сопротивление металла необратимым пластическим деформациям, а потому отличается от других измерений наличием специальных унифицированных приборов – твердомеров для металлов.

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33. 38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35. 40 |

| Шлицы круглых гаек | 36. 42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40. 45 |

| Пружинные и стопорные кольца, клинья натяжные | 45. 50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50. 60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56. 60 |

| Рабочие поверхности калибров – пробок и скоб | 56. 64 |

| Копиры, ролики копирные | 58. 63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60. 64 |

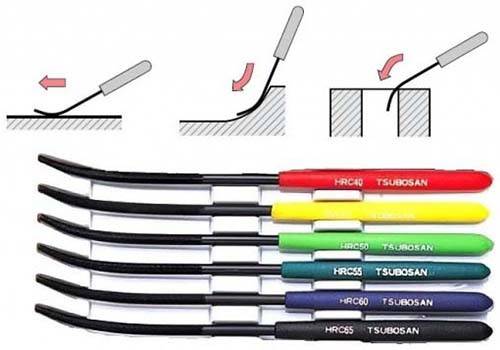

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Понятие и общие сведения

В процессе исторического развития материаловедения, появления механизмов и машин у человечества появилась потребность измерять твердость различных материалов и сравнивать их между собой по определенным стандартам. Твердостью в современной технике называют свойство материала, являющееся противоположным пластичности, то есть его способности вытекать из-под нагрузки.

Так, более 100 лет назад в 1908 году австрийским ученым по фамилии Людвиг были описаны теоретические основы метода получения значения твердости материалов при воздействии на них алмазного конуса. А в 1919 году американскими исследователями Хью М. Роквелли Стэнли П. Роквелл были исправлены некоторые практические недочеты метода и запатентована гидромеханическая установка. Именно она и известна по сей день под названием «твердомер Роквелла».Этот твердомер оказался незаменим для неразрушающего контроля твердости высоколегированных и особенно закаленных сталей, применяющихся, например при производстве подшипников.

Измерение твердости по Роквеллу оказалось шагом вперед по сравнению с уже существовавшим на тот момент методом Бриннеля. Этот способ базировался на измерении площади следа на материале, оставленного стальным или карбид-вольфрамовым шариком определенного диаметра. Метод Бринелля, тем не менее,также дожил до сего дня. Обычно он используется для получения значения твердости более мягких материалов, чем метод Роквеллов, например цветных металлов, последний же хорош для закаленной стали. Использование метода Бриннеля характеризуется деформацией рабочего инструмента (шарика), также деформируется и измеряемая поверхность. Из этого следует, что метод Бринелля не соответствует полностью требованиям к неразрушающим способам измерения.

Рис.1. Механизм измерения твердости

ОТБОР ОБРАЗЦОВ

1.1. Толщина образца (или изделия) должна не менее чем в 10 раз превышать глубину внедрения

наконечника после снятия основного усилия (F1).

Минимальная толщина образца или изделия определяется в

соответствии с приложением 2.

1.2. Шероховатость поверхности

образца (или участка для измерения твердости изделия) Ra должна быть не более 2,5 мкм по

ГОСТ 2789-73, если нет других указаний в нормативно-технической

документации на металлопродукцию.

1.3. Образец должен быть

подготовлен таким образом, чтобы не изменялись его свойства в результате

механической или другой обработки, например, от нагрева или наклепа.

Разд. 1.

(Измененная редакция, Изм. № 3).

Разд. 2. (Исключен,

Изм. № 3).