Производство крепежа из различных сплавов и сталей

Болты нержавеющие высокопрочные для динамически нагруженных соединений

Для производства крепежа используют также высокопрочные коррозионно-стойкие стали 07Х16Н6 и 1Х15Н4АМЗ-Ш, которые после закалки в воздухе с температуры растворения карбидов (1000…1050°С) имеют в основном аустенитную структуру. Упрочнение достигается обработкой холодом, в процессе которой 80% аустенита превращается в мартенсит. Болты из таких сталей обладают высокими прочностью и коррозионной стойкостью. Как следует из анализа табл. 1, указанные стали по пластичности (относительному удлинению) и ударной вязкости значительно превосходят обычно применяемые для болтов конструкционные стали. Отметим, что сталь 07Х16Н6 сохраняет высокую ударную вязкость (ан = 80…100 Дж/см2) и пластичность (δ5 > 20 %) до температуры t = —196 °С, в то время как ударная вязкость высокопрочных конструкционных сталей, из которых изготовляют болты, не превышает 15…20 Дж/см2. Благодаря указанным свойствам болты из сталей 07Х16Н6 и 1Х15Н4АМЗ-Ш применяют в динамически нагруженных соединениях.

Болты для нагружения в плоскости стыка

Болты из этих сталей можно также использовать в конструкциях, нагруженных в плоскости стыка. Минимальные значения сопротивления срезу составляют для них соответственно τв = 875 и 1000 МПа. Для сравнения отметим, что сопротивление срезу болтов из стали 30ХГСНА при σв = 1600…1800 МПа равно 960 МПа.

Вследствие высоких пластичности и ударной вязкости болты из этих сталей нечувствительны к перекосу (до 8°) и концентрации напряжений. Благодаря этому отпадает необходимость проведения специальных конструктивных мероприятий, снижающих концентрацию напряжений (галтели и др.).

Болты из сталей 07Х16Н6 и 1Х15Н4АМЗ-Ш сохраняют высокую прочность до t = 500 °С (рис. 1). Сопротивление усталости болтов из этих материалов значительно выше, чем из конструкционных коррозионно-стойких сталей, применяемых обычно для изготовления высокопрочных болтов.

Для повышения прочности болты из сталей 07X16Н6 и 1Х15Н4АМЗ-Ш изготовляют по следующей технологии: изготовление заготовки с головкой, полная термическая обработка, накатка резьбы, отпуск при t = 400 °С.

Таблица 1.

| Марка стали | Термическаяобработка | σв, MПа | σт, MПа | δв% | aн,Дж/см2 |

|---|---|---|---|---|---|

| 30ХГСНА | Закалка с отпуском при 250С | 1750 | 1350 | 10 | 60…70 |

| 30ХГСНMA | Изотермическая закалка в селитре или щелочи при 250С | 1650 | 1250 | 11 | 70 |

| то же при 300C | 1500 | 1200 | 13 | 70…80 | |

| 30ХГСА | Закалка с отпуском при 220C | 1750 | 1350 | 9 | 50…60 |

| 07X16H6 | Закалка с 1000C на воздухе, обработка холодом при -70C в течение 2ч, отпуск при 400С в течение 1ч | 1250 | 1050 | 20 | 140 |

| 1X15H4AMЗ-Ш | Закалка с 1050C на воздухе, обработка холодом при -70C в течении 2ч,отпуск при 350C в течении 1ч | 1450 | 1150 | 15 | 120 |

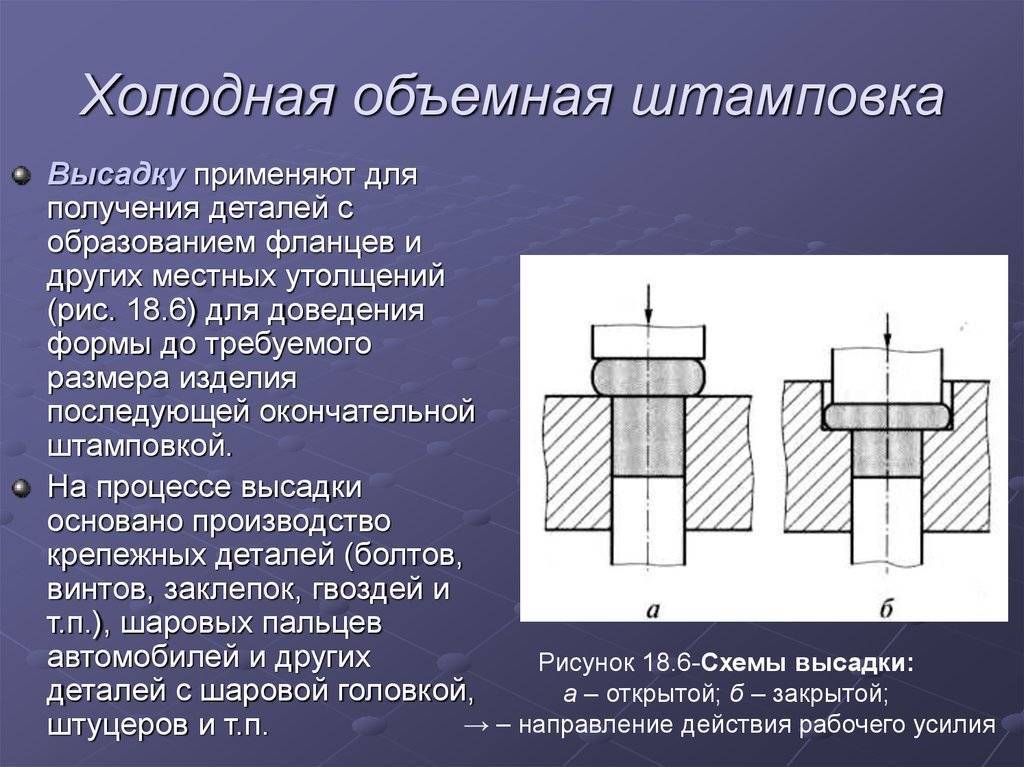

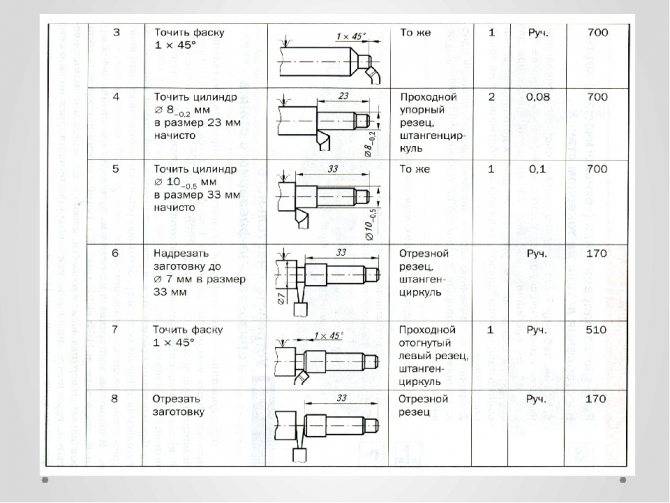

Изготовление холодной штамповкой

Производство болтов данным методом требует определенных параметров исходного сырья. К ним относится пластичность, равномерный состав, механические характеристики, отсутствие внешних и внутренних изъянов (неметаллических включений, пористости, рисок и плен на поверхности, газовых пузырей).

Поверхностные дефекты удаляют механически или огневым методом. Далее очищают загрязнения, представленные окалиной и жировыми отложениями. Последнюю удаляют путем травления, предполагающим погружение материала в 10–20% смесь серной кислоты либо концентрированную соляную. В первом случае процедура длится 15–110 мин, во втором – 10–30 мин. Далее промывают от шлама и кислоты последовательно горячей и холодной водой.

После производят известкование. В некоторых случаях создают подсмазочный слой. Далее для заготовок из низколегированных сталей осуществляют фосфатирование путем использования обычно 3% смеси фосфорнокислой цинковой соли в течение 10–15 мин.

В завершение осуществляют нанесение смазки, представленной смесью машинного масла и сульфида молибдена либо парафиновой жидкости и укринола. Вместо нее можно применять мыльную эмульсию. Конечной операцией является волочение.

Холодная штамповка предполагает превращение заготовки в изделие с запланированными геометрическими параметрами. Название техпроцесса отражает, что в данном случае не используют нагревание металла. Это позволяет сократить удлинение и сужение материала, а также повысить твердость, прочность и текучесть. К тому же при рассматриваемой штамповке заготовок материал механически упрочняется.

Данная методика отличается некоторыми достоинствами. Во-первых, с ее применением возможно создавать изделия различных размеров (до 5,2 см в сечении). Во-вторых, холодная штамповка обеспечивает высокую производительность. В-третьих, при данной технологии изготовления расходуется немного материала. В-четвертых, она обеспечивает точность конечных размеров, чистоту поверхности и прочность деталей.

Для холодной штамповки существует несколько определяющих параметров:

- Деформация заготовки. Это основной параметр, определяющий технологическую карту.

- Отношение высоты головки к сечению конечного изделия. Определяет сложность производства.

- Отношение сечения к длине осаживаемого фрагмента заготовки.

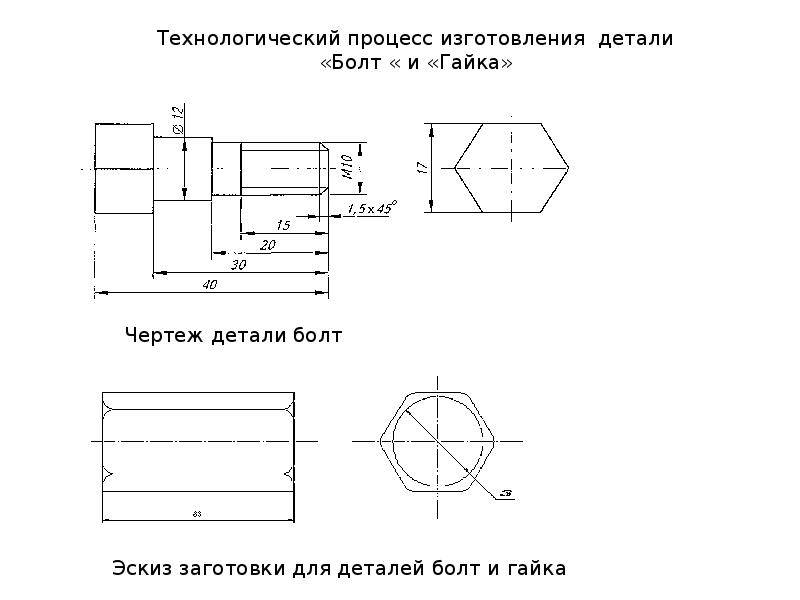

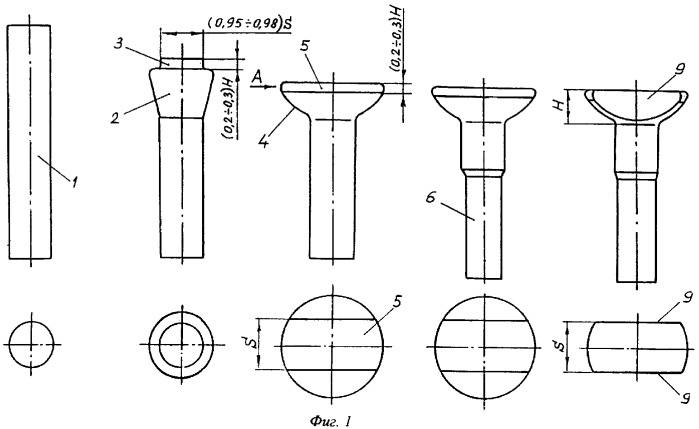

Технологический процесс изготовления болта по приведенной методике включает несколько этапов. На первой стадии создают начальную форму головки. Это осуществляют путем прокатывания проволоки через разные пресс-формы. Первая прокатка направлена на распрямление и удлинение ее. После прокатки исходный материал разделяют на заготовки с запасом для головок. Далее формируют стержень для каждого фрагмента путем пропускания через пресс и оформляют головки также рядом прессов.

Заключительный этап состоит в нанесении фаски методом обработки валиками с большой скоростью и под высоким давлением. В завершение острильной машиной скашивают резьбовую кромку.

Последние две операции осуществляют путем пластической деформации или нарезания. Чаще всего применяют вторую технологию производства болтов с использованием интегрированных в холодновысадочные механизмы приспособлений.

Наиболее часто используют вариант с одинарным редуцированием. Его применяют при производстве из легированных низко- и среднеуглеродистых сплавов. К тому же данным методом изготавливают болты с равными диаметром стержня и сечением резьбы. Без редуцирования обходятся при изготовлении коротких изделий с маленькими головками и резьбой до них прочностью 4,8–6,8. В данном случае обычно не осуществляют дополнительную термообработку. Приведенную технологию изготовления применяют редко, так как данным образом затруднительно производить болты со стандартными головками, и это часто приводит к формированию трещин и прочих дефектов на них.

Технология с двойным редуцированием актуальна для болтов прочностью от 4,6 до 10,9 из легированных сталей и среднеуглеродистых сплавов. На начальной стадии осуществляют обжатие стержня на 30%, на второй обрабатывают фрагмент под резьбу.

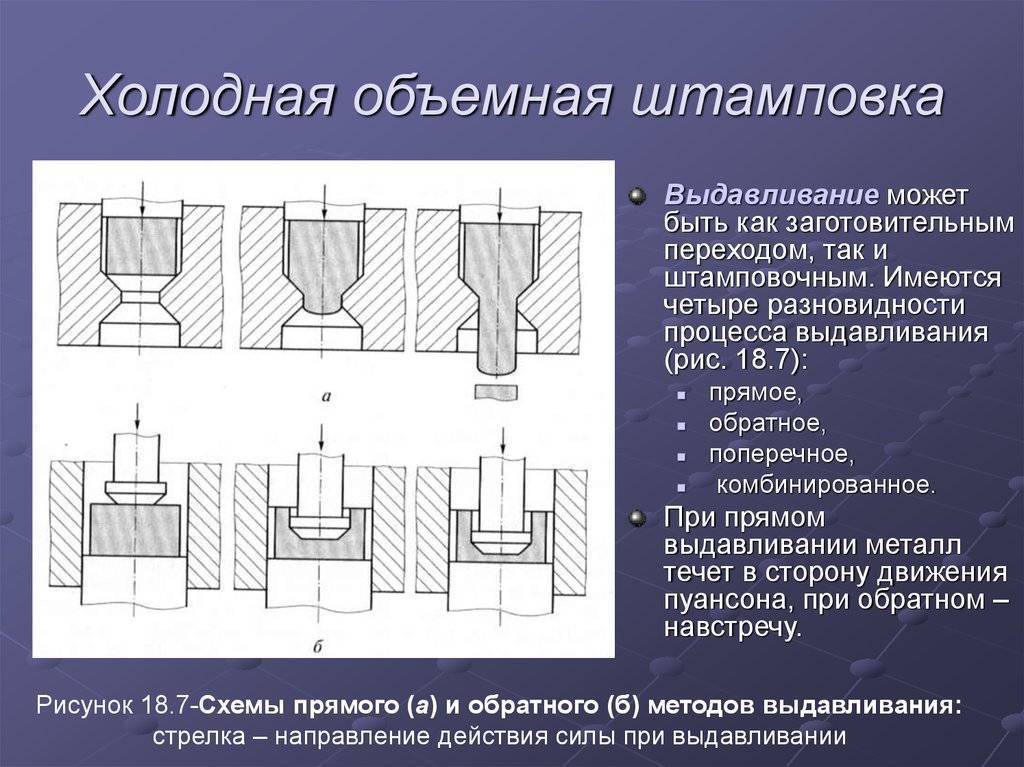

Технология с выдавливанием до редуцирования подходит для изготовления высокопрочных болтов с сопротивлением около 100 кг/мм2 без последующей термической обработки, что удешевляет производство.

Накатывание резьбы при производстве болтов

При производстве болтов для ответственных соединений изготовление резьбы чаще всего осуществляется накатыванием. Ответственными, например, являются соединения фланцев для энергетики, нефтегазовой отрасли и химической промышленности.

Накатывание — Стадии и схемы накатывания

Накатывание резьбы болтов и шпилек — технологический процесс формирования резьбы на заготовке путем её упруго-пластической деформации специальным инструментом (роликами, плашками и т. п.). Накатывание резьбы является разновидностью обработки металлов давлением.

Температура накатывания резьбы при производстве болтов

В зависимости от

- механических характеристик материалов заготовки,

- инструментов,

- энергетических возможностей резьбонакатного оборудования

накатка резьбы болтов может осуществляться:

- при нормальной температуре или

- повышенной температуре, в условиях сверхпластичности

- и в других режимах.

Под действием внешних сил происходит деформация материала заготовки болта, следовательно, стоит учитывать зависимость перемещения материала заготовки в зависимости от времени.

Основные характеристики накатывания резьбы на крепеж:

- физический параметр изготовления резьбы болтов — радиальное упругопластическое или остаточное перемещение витков инструмента в теле заготовки (или соответствующая ему радиальная нагрузка на заготовку при накатывании),

- технологический параметр накатывания резьбы при производстве болтов — продолжительность процесса накатывания.

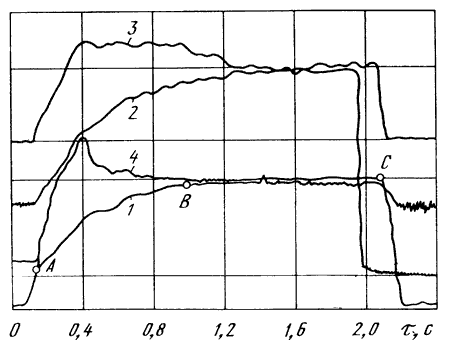

Процесс накатывания

Процесс накатывания резьбы болтов роликами происходит в две стадии:

- выдавливание (участок AB на рисунке 1);

- калибрование (участок BC на рисунке 1).

Рисунок 1. Изготовлении болтов. Кривые изменения радиального перемещения подвижного резьбонакатного ролика (1), усилия накатывания 2), вращающего момента на ролике 3) и температуры в зоне контакта инструмента с заготовкой при накатывании 4)

Скорость внедрения инструмента при выдавливании может быть определена радиальной подачей — величиной радиального перемещения на один оборот заготовки резьбового крепёжного изделия:

Sr = dδ/dn.

Рисунок 2. Профили резьбы в процессе накатывания с малой (а) и большой (б) радиальной подачей а) Sr = 0,01 мм/об; б) Sr = 0,60 мм/об

Эксперименты говорят о том, что при небольшой радиальной подаче при накатке резьбы на болты или шпильки образуются канавки на вершинах витков резьбы (рисунок 2, а), которые постепенно исчезают или закатываются, образуя радиальные складки.

Пот накатывании с накатывании с большей радиальной подачей деформация распространяется на всю толщину витка, вызывая равномерный подъём металла каждого обжатого участка (рисунок 2, б). Подъём металла при этом пропорционален радиальной нагрузке на заготовку и, как следствие, глубине внедрения витков инструментов в заготовку. Выдавливание заканчивается после реализации:

- заранее установленного радиального внедрения (перемещения) витков инструмента в тело заготовки болта или

- достижения установленного значения радиальной нагрузки на заготовку болта (сила накатывания).

При дальнейшем движении (качении или вращении) заготовки болта происходит калибрование полученной резьбы (участок ВС на кривой 1 см. рисунок 1) при незначительном радиальном внедрений инструментов в тело заготовки.

Продолжительность выдавливания при изготовлении резьбы болтов и шпилек определяется:

- конструктивными параметрами (например, высотой профиля резьбы) и

- физическими параметрами (упругопластическими характеристиками материала заготовки, скоростью деформации).

Длительность калибрования, напрямую определяющая точность резьбы болтов и шпилек, может задаваться производителем болтов свободно.

Для исключения накатывания резьбы в заполненном контуре и предотвращения раздавливания заготовки при больших усилиях используют упор, который ограничивает максимальное перемещение подвижного ролика и воспринимает излишнюю нагрузку.

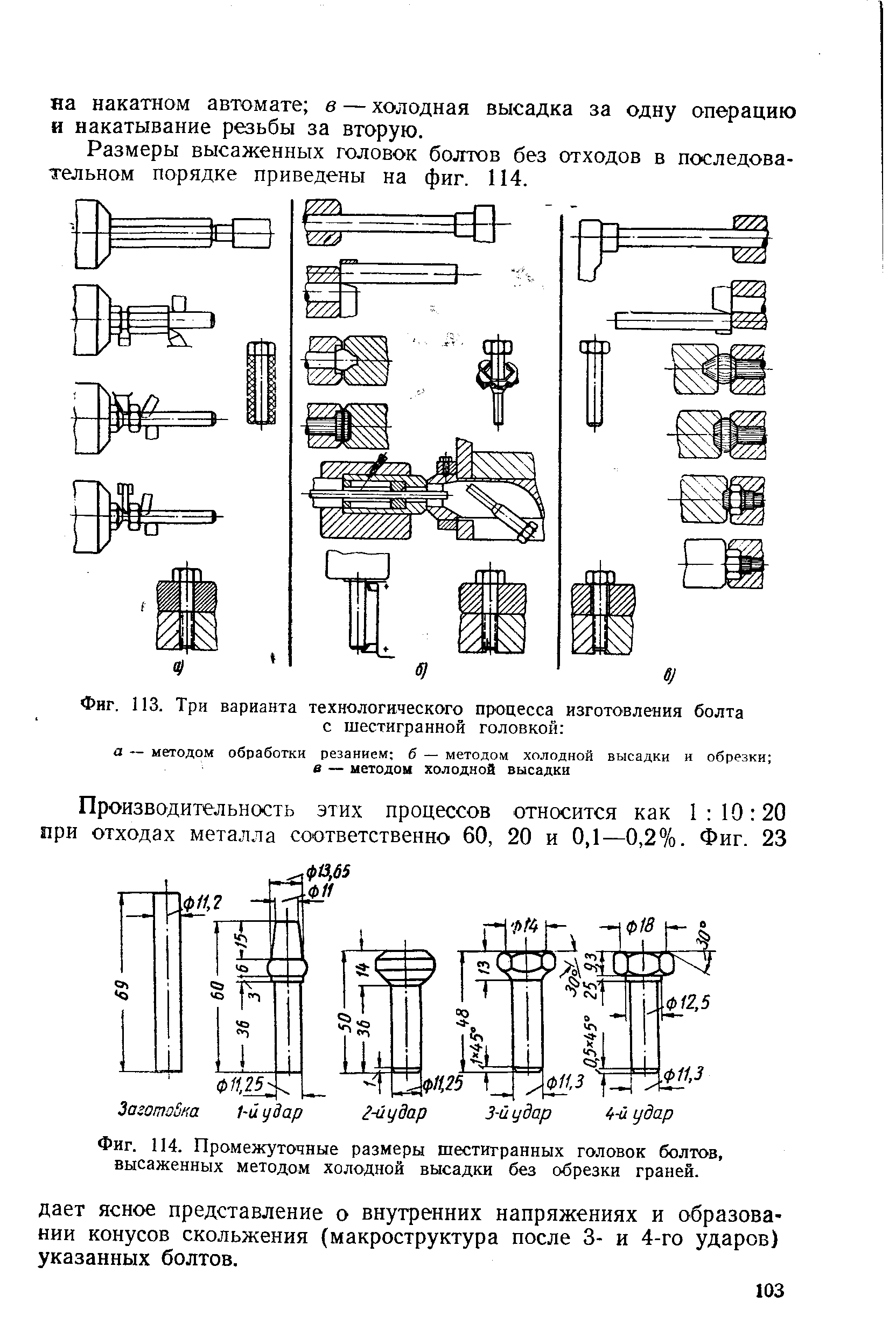

Технологический процесс изготовления болтов методом холодной деформации

Технология производства болтов методом холодной высадки (штамповки) имеет ряд требований к свойствам и характеристикам металлической заготовки (подката), такие как однородный химический состав, равномерные механические свойства и высокую пластичность. На применяемой заготовке должны отсутствовать внутренние и наружные дефекты, чаще всего они проявляются в виде: пористости; газовых образованиях; неметаллических примесях; рисках, закатах и пленах на поверхности металла.

Процесс изготовления болтов требует тщательной очистки механическим способом или огневой методикой всех поверхностных дефектов, дополнительно для очистки от жировых отложений и окалины применяют метод травления. Данный метод предполагает погружение металла в концентрированную соляную кислоту или процентный раствор серной кислоты. После травления заготовки происходит промывка металлопроката в горячей и холодной воде, что позволяет максимально удалить остатки кислот и травильного шлама с поверхности металла. Далее заготовка проходит процесс фосфатирования в растворе (чаще всего 3%) – фосфорнокислой цинковой соли.

Последний шаг по подготовке исходной металлической заготовки к запуску в производство, является волочение. Операция волочения позволяет увеличить точность геометрических параметров металлопроката и увеличить качество поверхности.

Основным элементом автоматической линии для производства болтов является – холодновысадочный агрегат. Он выполняет операцию по формированию стержня болта и высадки его головки. Данные агрегаты оснащены:

- правильными, подающими и задающими роликами;

- отрезными ножницами;

- чистовыми и черновыми пуансонами;

- отрезными и высадочными матрицами;

- выталкивателями.

Резьба на изделии нарезается на отдельном станке – резьбонакатное устройство.

Изготовление болтов методом холодной высадки происходит в автоматическом режиме в несколько этапов:

- Подача проволоки для обрезания и формирования металлического стержня;

- Создание промежуточной формы навершия (головки) изделия;

- Окончательное оформление навершия и формирование металлического стрежня (тела болта);

- Выполнение фаски;

- Накатка резьбы.

Процесс производства болтов методом пластической холодной деформации снижает сужение и удлинение заготовки, увеличивает коэффициент их текучести и прочности, а так же повышает твердость металла. При сложении всех этих факторов следует вывод о качественном механическом упрочнении изделия.

Достоинства изготовления крепежа ,методом холодной высадки (штамповки):

Холодная штамповка болтов: основные особенности

Главное отличие холодной штамповки от горячей в том, что заготовка в процессе обработки не нагревается. В процессе этой операции можно предотвратить такие негативные последствия, как сужение и удлинение будущего болта, и механически упрочить его. Эта технология отличается:

- экономичностью — и самого процесса, и расходования материала;

- повышенной серийностью;

- прочностью полученных изделий, их высокой точностью;

- возможностью выпустить болты с широкой вариативностью размеров.

Но чтобы выдержать механический “прессинг”, металл, из которого нужно выточить болт на заказ, должен иметь подходящие характеристики по:

- пластичности,

- составу,

- “механике”.

Заготовка для изготовления крепежа: какой она должна быть? Так как при изготовлении болтов по чертежам важна максимальная точность, к заготовкам для их производства предъявляются строгие требования. Они должны быть изготовлены только из качественного сырья — имеющего высокую пластичность и установленный ГОСТом состав. На поверхности и во внутренней структуре детали не должно быть изъянов. Выбраковываются заготовки с обнаруженными неметаллическими включениями, пузырями, пористой структурой и т.п.

Классификация болтов: виды и типоразмеры

Болты классифицируются специалистами по нескольким основным признакам:

- диаметру резьбы и той части стержня, на которой ее нет;

- длине стержня и резьбы;

- размеру «под ключ»;

- точности изготовления.

Длина стержней болтов может находиться в пределах от 1 до 30 размеров их диа-метров. Кроме того, различают болты, резьба на которых располагается вплоть до самой головки, и те, на которых наличествует безрезьбовая часть.

Диаметры резьбы, согласно действующим стандартам, могут колебаться в пределах от 1,6 до 160 миллиметров, а что касается безрезьбовой части, то различают болты, у которых ее диаметр равен наружному диаметру резьбы и у которых он равен среднему диаметру резьбы.

Нормальный размер болтов «под ключ» с шестигранной головкой считается от 1,5 до 1,6 диаметра стержня, а уменьшенным считается 1,3 или 1,4 диаметра стержня. Кроме того, изготавливаются болты в стандартном исполнении, с отверстиями на го-ловке или стержне, а также с углублениями в головке.

Такой параметр, как точность изготовления болтов, имеет немалое значение, при-чем точность может быть повышенной, нормальной и грубой.

Она характеризуется не только размерами допусков, с которыми изготавливаются стержни, но и степенью их несоосности с головками, перпендикулярностью опорной части головки и некоторыми другими.

Еще одним довольно важным параметром, которым характеризуются болты, является их внешний вид (а точнее, наличие дефектов).

Related Posts via Categories

- Класс прочности болтов – насколько хорошо метизы противостоят разрушению?

- Анкерный болт с гайкой – испытанный вариант крепежа

- Дюбель-гвоздь – какие крепежные изделия самые качественные?

- Анкерные болты – особый вид крепежа для сложных конструкций

- Обозначение болтов по ГОСТ – ориентируемся в мире метизов

- Как заклепать заклепку – автоматические и ручные методы для разных материалов

- Игольчатый пружинный шплинт – ушастый крепеж для сферы машиностроения

- Высокопрочные болты – полная информация о крепежных изделиях

- Размеры вытяжных заклепок – над чем следует подумать при расчете?

- Шайба пружинная – соединения никогда не раскрутятся самопроизвольно!

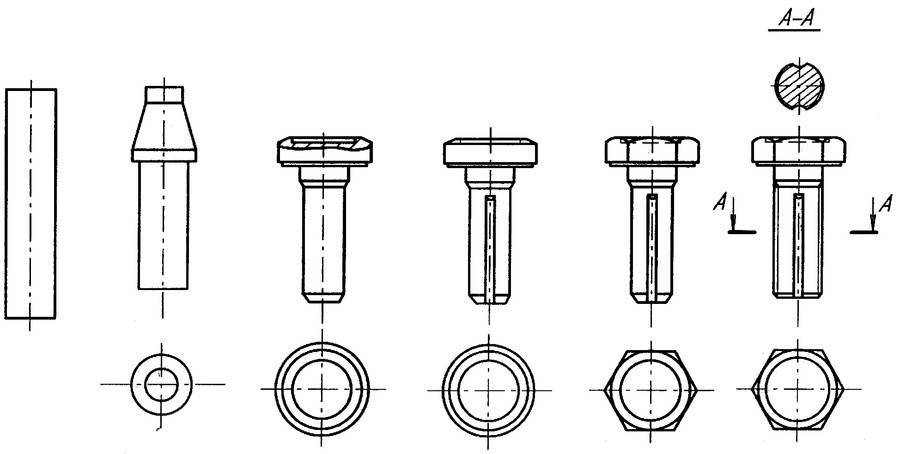

Центрование

При обработке наружных поверхностей вращения (валов) центровые отверстия в деталях типа валов являются базой для ряда операций:

- точения;

- нарезания резьбы;

- шлифования;

- правки;

- проверки.

Правильная форма и расположение центровых отверстий влияют на точность обработки. Поэтому от правильной зацентровки торцов,

соответствия углов конуса центровых гнезд углам конуса центров станков, на которых будут обрабатываться заготовки, зависит точность изготовления деталей.

Форма и размер центровых отверстий регламентированы государственным стандартом. Центровые отверстия по ГОСТ 14034–74 подразделяются по форме и назначению на девять типов.

| Эскиз | Форма(тип) | Область применения | Условное обозначение |

|---|---|---|---|

| Тип А Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60° без предохранительного конуса. | 1. В деталях, после обработки которых необходимость в центровых отверстиях отпадает. 2. В деталях, которые подвергаются термообработке до твердости, гарантирующей сохранность центровых отверстий в процессе эксплуатации. | Отв. центр. А4 ГОСТ 14034–74 (для ⌀4 мм) | |

| Тип B Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60° и предохранительную коническую поверхность (фаску) с углом при вершине 120°. | В деталях, в которых центровые отверстия являются базой для повторного или многократного использования, а также когда центровые отверстия сохраняются в готовых изделиях (предохранительная фаска предназначена для защиты центровых отверстий от повреждений, а также для осуществления возможности подрезки торца). | Отв. центр. B6 ГОСТ 14034–74 (для ⌀6 мм) | |

| Тип I Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60°, но вместо предохранительного конуса имеет цилиндрическую выборку небольшой глубины. | Для оправок и калибров-пробок. | Отв. центр. I8 ГОСТ 14034–74 (для ⌀8 мм) | |

| Тип C Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 75°. | Для обработки крупных валов (для особо крупных и тяжелых деталей угол увеличивают до 90°). Назначение аналогично форме А. | Отв. центр. C8 ГОСТ 14034–74 (для ⌀8 мм) | |

| Тип E Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 75° (для особо крупных и тяжелых деталей угол увеличивают до 90°) и предохранительную коническую поверхность с углом при вершине 120°. | Назначение аналогично форме В. | Отв. центр. E10 ГОСТ 14034–74 (для ⌀10 мм) | |

| Тип R Отверстие имеет цилиндрическое отверстие диаметром d и дугообразную образующую с радиусом R. | Для обработки деталей повышенной точности и для обработки конических поверхностей. | Отв. центр. R6 ГОСТ 14034–74 (для ⌀6 мм) | |

| Тип F Отверстие имеет цилиндрическое отверстие с метрической резьбой и конус с углом при вершине 60° без предохранительного конуса. | В деталях типа валов с креплением по центру вниз для монтажных работ, транспортирования, хранения и термической обработки деталей в вертикальном положении. Резьба предназначена для резьбовых пробок, ввинчиваемых в центровые отверстия. | Отв. центр. F M4 ГОСТ 14034–74 (M4 – резьба метрическая) | |

| Тип H Отверстие имеет цилиндрическое отверстие с метрической резьбой и конус с углом при вершине 60° и предохранительную коническую поверхность с углом при вершине 120°. | В деталях типа валов с креплением по центру вниз для монтажных работ, транспортирования, хранения и термической обработки деталей в вертикальном положении. Резьба предназначена для резьбовых пробок, ввинчиваемых в центровые отверстия. | Отв. центр. H M6 ГОСТ 14034–74 (M6 – резьба метрическая) | |

| Тип P Отверстие специальной формы с метрической резьбой. | Для конусов инстру-мента: Морзе, метри-ческих и др. | Отв. центр. P M8 ГОСТ 14034–74 (M8 – резьба метрическая) |

Выполнение центровых отверстий в заготовках производят:

по разметке последовательным сверлением и зенкованием с применением пневматических переносных машинок;

на токарных, револьверных и сверлильных станках, сверлом и зенковкой, образующей коническую поверхность, или комбинированным инструментом (центровым сверлом);

на специальных одно- и двусторонних центровальных станках сверлом и зенковкой, образующей коническую поверхность, или комбинированным инструментом, объединяющим эти виды обработки (сверление и зенкование);

на специальных фрезерно-центровальных станках.

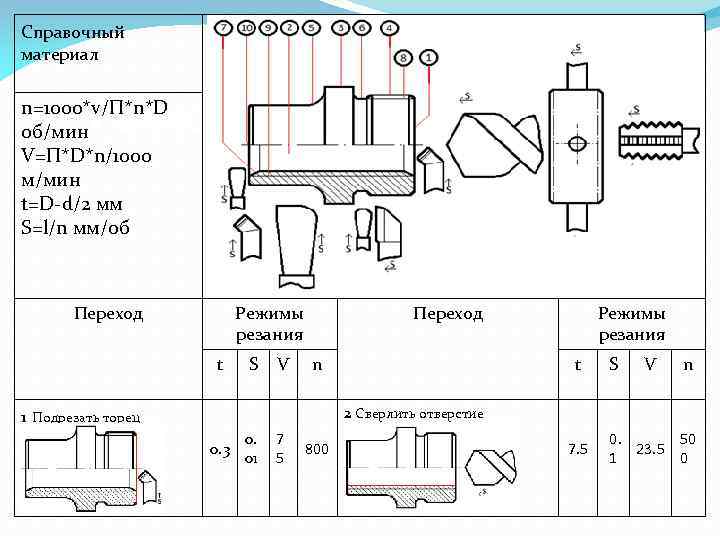

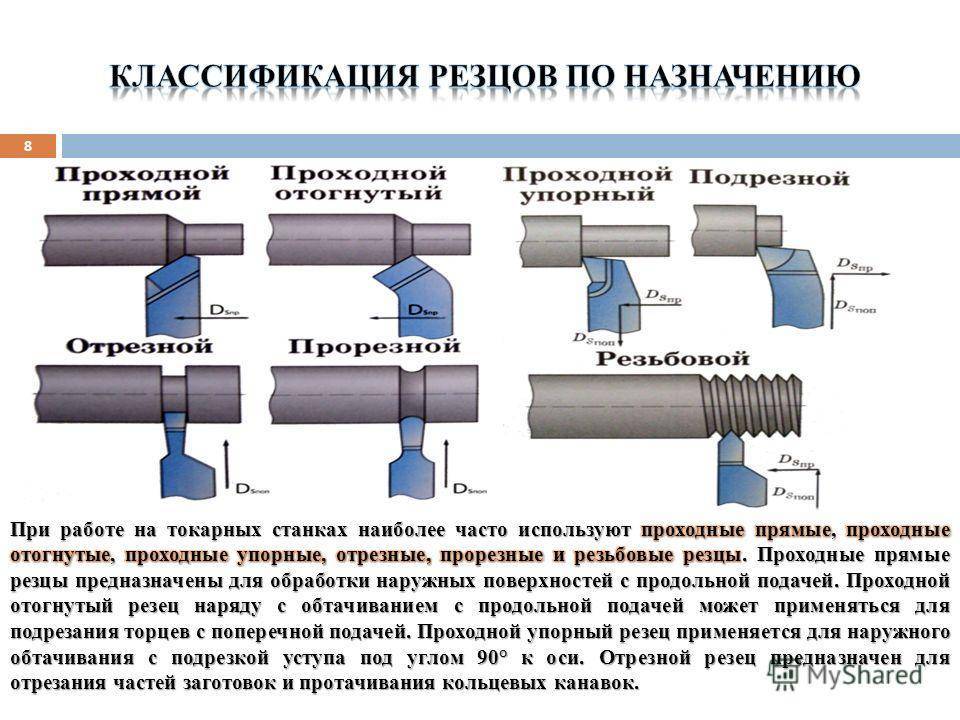

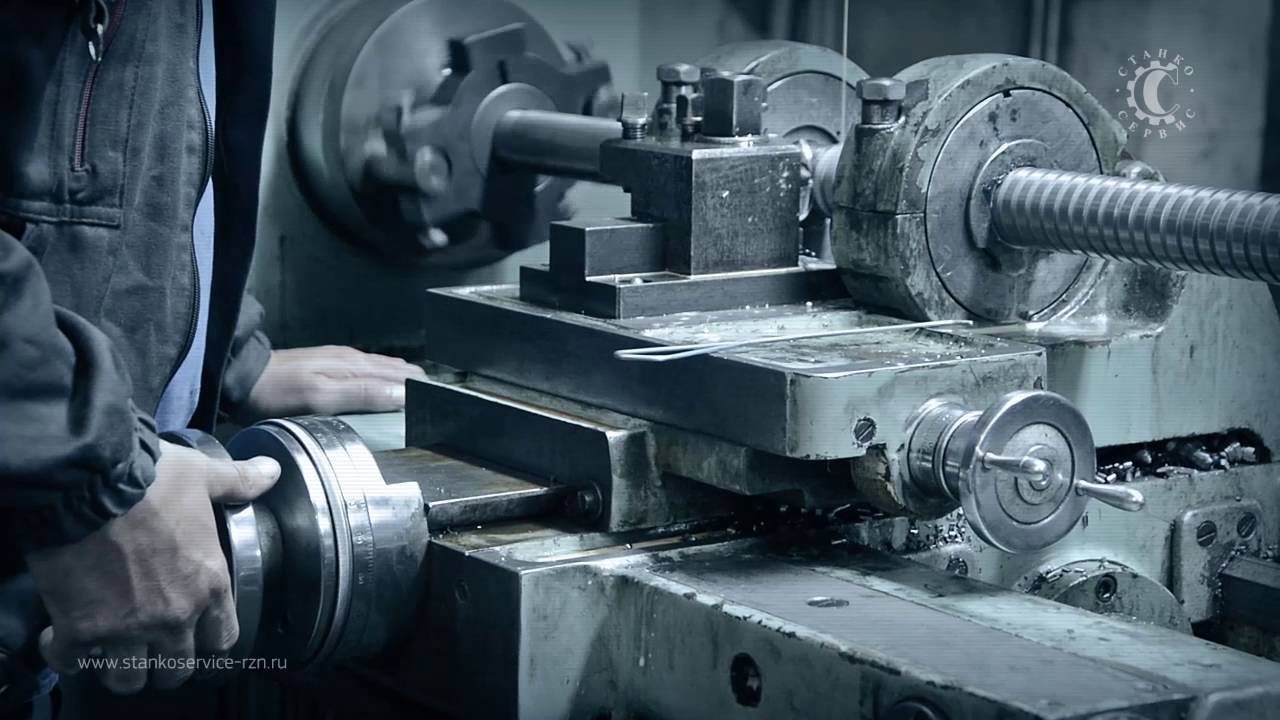

Точение

Hаиболее характерным видом деталей тел вращения, состоящих из сочетания наружных поверхностей (цилиндрических, конических, сложной формы),

является вал. Валы могут быть изготовлены из проката, поковок, штампованных заготовок и отливок. По форме валы бывают: гладкие, ступенчатые, эксцентриковые, коленчатые.

По размерам – мелкие (длиной до 200 мм), средние (длиной от 200 до 1000 мм) и крупные (длиной бо-лее 1000 мм).

Заготовки устанавливают в центрах станка или патронах различных типов: 3-кулачковых, самоцентрирующих, цанговых и др. Время обработки должно быть наименьшим.

Удаляя припуск, исходят из соображений последовательного уменьшения жесткости вала, т.е. ступени меньшего диаметра обрабатывают в последнюю очередь.

При черновом точении точность обработки достигает 14-го квалитета, а шероховатость Rz = 40…80 мкм.

Режимы резания чернового точения:

глубина резания 7 мм на сторону и более;

продольная подача 0,5 мм/об и более;

скорость резания V = 70…110 м/мин при работе инструментом с твердосплавными пластинами типа ВК6;

с использованием СОЖ.

Получистовое точение обеспечивает точность обработки 9–12-го квалитета и шероховатость поверхности Rz = 10…20 мкм.

Режимы резания получистового точения:

глубина резания 3-6 мм на сторону;

продольная подача 0,2–0,5 мм/об;

скорость резания V = 100…140 м/мин при работе инструментом с твердосплавными пластинами типа Т15К6;

с использованием СОЖ.

Чистовое точение обеспечивает точность обработки 7–8-го квалитета и шероховатость поверхности Ra = 1,25…2,5 мкм.

Режимы резания чистового точения:

глубина резания 0,15-1,5 мм на сторону;

продольная подача 0,05–0,15 мм/об;

скорость резания V = 150 м/мин при работе инструментом с твердосплавными пластинами типа Т30К4, ВК2 или ВК3;

с использованием СОЖ.

Тонкое (алмазное) точение – это отделочный метод обработки. При наружном точении алмазными (эльборовыми)

резцами цветных сплавов достигается точность 5–6-го квалитета и шероховатость поверхности Ra = 0,16…0,32 мкм.

Режимы резания тонкого точения:

глубина резания 0,05-0,1 мм на сторону;

продольная подача 0,01–0,03 мм/об;

скорость резания V = 300…3000 м/мин при работе инструментом с твердосплавными пластинами типа Т30К4, ВК2 или ВК3;

без СОЖ.

Для алмазного точения должны применяться станки особо высокой точности и жесткости.

В качестве инструмента при тонком точении сталей можно использовать широкие резцы, оснащенные пластинами из твердого сплава Т30К4,

а для обработки чугунов – резцы с пластинками из твердого сплава ВК2 или ВК3. Передние и задние поверхности режущих пластин должны быть доведены до шероховатости

поверхности Ra = 0,02…0,04 мкм. Тонкое точение резцами с твердосплавными пластинами производят при глубине резания t = 0,05…0,15 мм,

продольной подаче S = 0,01…0,05 мм/об и скорости резания V = 200…350 м/мин. При этом достигается точность 6–7-го квалитета и шероховатость поверхности Ra = 0,32…0,63 мкм.

В качестве СОЖ обычно применяют эмульсию.

При обработке длинных маложестких валов применяют неподвижные и подвижные люнеты. Обрабатывая полые валы с контролируемой разностенностью стенки,

используют кольцевые (вертлюжные) люнеты.

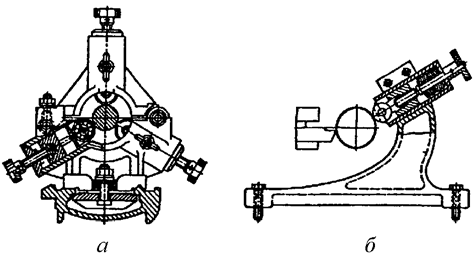

Рисунок 1- а) люнет роликовый, б) люнет-виброгаситель

Рисунок 1- а) люнет роликовый, б) люнет-виброгаситель

Люнеты служат дополнительной опорой, испытывающей нагрузки. Подвижный люнет, следуя за резцом, воспринимает силу резания.

Обрабатываемая поверхность опирается на кулачки люнета. В тех случаях, когда следует обеспечить соосность обтачиваемой поверхности с ранее обработанной,

кулачки люнета устанавливают впереди резца, то есть на ранее обработанную поверхность. При скоростном резании кулачки создают значительное трение.

Чтобы уменьшить трение, применяют люнеты с роликовыми опорами. При скоростном точении часто возникают вибрации, которые увеличивают шероховатость поверхности

и снижают точность обработки. Для устранения вибраций используют люнеты с виброгасителем. Тарельчатые пружины, помещенные в корпусе виброгасителя, поглощают

вибрации детали.

При высоких скоростях резания стружка имеет сливную форму и сходит из-под резца непрерывной лентой. Такая стружка весьма опасна, так как может явиться причиной

травматизма (порезов и (или) ожогов). Для размельчения такой стружки применяют специальные устройства – стружколоматели.

В серийном и мелкосерийном производствах валы часто обрабатывают на станках с ЧПУ. В единичном производстве обработку валов обычно

осуществляют на универсальном оборудовании с ручным управлением.

Заключение

Выбор материала для болтов и шпилек – нетривиальная задача, требующая комплексного подхода с учётом конкретных условий применения, уменьшения материалоёмкости и стоимости изготовления крепежных изделий.

Список литературы

- Гоулд Д., Микич М. Площади контакта и распределение давлений в болтовых соединениях // Конструирование и технология машиностроения. 1972. №3… – С. 99.

- Якушев А. И., Мустаев Р. Х., Мавлютов Р. Р. Повышение прочности и надежности резьбовых соединений.. – М. : Машиностроение, 1979. – 214 c.

- Якушев А. И. Влияние технологии изготовления и основных параметров резьбы на прочность резьбовых соединений.. – М. : Оборонгиз, 1956.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.