Технологии литья бронзовых изделий

Для художественного литья из бронзы или латуни на предварительном этапе проводятся следующие работы:

- Создается эскиз будущей фигурки, а потом чертеж с размерами.

- Используя слоновую кость, гипс или дерево, воссоздается модель будущего бронзового изделия.

Художественное литье из бронзы и латуни состоит из следующих шагов:

- На первом этапе идет плавление металла.

- Ведется заливка его в формы сроком на 1–2 мин.

- После застывания металл достают.

Искусство бронзовой отливки позволяет получать как предметы быта, так и фигурки или статуэтки.

Плавление металла

Литье под давлением

Процесс литья под давлением заключается в подаче расплавленного металла в пространство формы. Источником энергии является пневматическая или гидравлическая система, которая через поршень воздействует на расплавленную бронзу. Благодаря высокому давлению заполнение литьевой формы происходит в течение 0,1 с. Металл поступает во все уголки, не оставляя свободных карманов. Затем наступает период охлаждения. Начинается он с наружных объемов и перемещается к центру.

Работа совершается с помощью автоматического оборудования. Полученные тонкостенные изделия отличаются мелкозернистой структурой.

Центробежное литье

В основу такого литья положен принцип центробежной технологии. Заполняемую металлом форму начинают вращать. За счет центробежных сил идет отбрасывание металла к стенкам. Все легкие добавки заполняют центральную часть, отделяясь от изделия. Готовая продукция получается без вредных примесей.

Сложные конструкции форм позволяют получать отливки не только в виде тел вращения. Для этого в форму устанавливаются дополнительные штыри, которые являются осями бокового орнамента основного изделия.

Художественное литье

Художественное литье позволяет изготавливать из бронзы предметы для домашнего интерьера. Сюда относятся светильники, бра и скульптуры.

В некоторых случаях готовая продукция состоит из нескольких отливок, которые соединяются в одно целое. Все компоненты после извлечения из формы подвергаются чистке. С целью придания товарного вида проводится никелирование или хромирование.

Как правильно заливать металл в литейную форму

Если расплавленный металл заливают в литейные формы большого размера, то его собственного веса вполне хватает для того, чтобы вытеснить из них весь скапливающийся воздух. Если же литье выполняется в небольшие формы, то вытеснить из всех внутренних полостей таких конструкций воздух за счет массы расплавленного металла практически невозможно. Чтобы в таких случаях получить отливки высокого качества, необходимо использовать специальные технологические приемы.

Литейные формы помещают в специальные центрифуги, работающие от ручного или электрического привода. При вращении создаются центробежные силы, равномерно распределяющие расплавленный металл по всем внутренним полостям форм. Эффективной данная технология является только в том случае, если металл находится еще в жидком, а не в застывшем состоянии.

Самодельная центрифуга для литья мелких деталей

После окончания процесса литья и остывания металла отливку извлекают, используя для этого простейшие механические приспособления. Следует иметь в виду, что поверхность изделий, только что извлеченных из литейных форм, не отличается высоким качеством, поэтому их необходимо подвергнуть различным видам механической обработки.

Основные этапы

Чтобы получить качественные литые изделия требуется строгое соблюдение технологической последовательности. Процесс литья выглядит следующим образом:

- Изготовление модели или копии по эскизу, чертежу. Материалы для модели –легко плавящиеся при невысоких температурах: стеарин, парафин, воск и прочие. Способность полного заполнения объема внутреннего пространства в форме сделало эти материалы широко используемыми.

- Примыкание к модели литниковой системы производится приклеиванием, спаиванием или механическим креплением. Таким образом, формируют питатели, каналы, выпоры и другие элементы.

- Изготовление литьевой формы производится из огнеупорной смеси. В основной состав смесей водит глина шамотная или глиноземная и кварцевый песок.

- Освобождение формы от модельного состава производится путем нагревания паром или погружением в нагретую воду.

- Обыкновенно литье бронзы производится свободной заливкой с использованием центробежных машин, избыточного или недостаточного давления (вакуума).

- Охлаждение производится на воздухе или с использованием термостата.

- После остывания, модельная форма разрушается. Производится обрубка литниковой системы. Заготовка отправляется на чистку с помощью промывки или химическими составами.

Технологии литья бронзовых изделий

Плавка, как и обработка резанием, широко распространенная операция получения деталей. Для плавки рекомендуется использовать индукционные плавильные или тигельные нагревательные печи. Выбор обуславливается экономным потреблением электричества.

Чтобы сохранить химический состав сплавов применяются флюсы. С их помощью можно:

- Защитить внешний слой поверхности расплава:

- от окисления;

- повысить объем годного расплава;

- исключить неметаллические компоненты;

- Дегазировать состав из-за чего снижается образование:

- газовых пор;

- раковин.

Для получения гладких поверхностей на отливке и легкости ее извлечения после охлаждения используются антипригарные краски. Их использование обеспечивает:

- смазку пресс-форм;

- защиту от разрушения при контакте с расплавом;

- отсутствие пригаров.

Литье под давлением

Литье под давлением происходит при воздействии избыточного или недостаточного (вакуумического) давления. Для подачи расплава под избыточным давлением используется прессовый принцип. На поршень действует усилие от гидро- или пневмосистемы. Высокая скорость подачи наряду с высокой вязкостью создают высокое давление, позволяющее полностью заполнить форму. У полученных отливок высокая точность и мелкозернистая структура.

За счет вакуумного всасывания расплав втягивается в форму кристаллизатора.Охлаждение происходит к центру формы. Требуемое количество расплава втягивается за определенный промежуток времени.

После восстановления нормального (атмосферного) давления излишки расплава стекают. После охлаждения за счет усадки деталь самостоятельно извлекается из формы. Автоматизация процесса вакуумного всасывания позволяет заполнять форму в минимальное количество времени, вплоть до 0,1 секунды.

Готовое изделие из бронзы

Центробежное литье

Целесообразно использовать центробежное литье, разливая бронзу и латунь при изготовлении деталей типа тел вращения. Формирование деталей происходит на машинах с горизонтальной и вертикальной осями вращения. На машинах с горизонтальной заливкой отливают:

Читать также: Что лучше электробритва или триммер

На машинах с вертикальной заливкой отливают:

- шестерни;

- червячные колеса;

- гребные винты.

В основе технологии лежит центробежная сила, которая образуется при вращении формы. Расплав уплотняется под действием сил, вытесняя сторонние компоненты.

Художественное литье

Современные тенденции диктуют применять литье не только при производстве деталей к механизмам и агрегатам, но и при получении элементов интерьера. Так, используя технологию художественного литья можно изготавливать:

- барельефы, скульптуры;

- элементы оград, решеток, ограждений ворот;

- сувенирную продукцию;

- светильники, бра;

- элементы интерьера.

Этапы технологии получения отливок следующие:

- изготовление модели;

- изготовление формы;

- подготовка формы;

- плавка шихты;

- подготовка расплава к заливке;

- охлаждение;

- извлечение из формы;

- обрубка;

- чистка и придание товарного вида.

Готовые отливки, по замыслу мастера, соединяются в единое изделие, если оно является многокомпонентным. После чего могут хромироваться, никелироваться, покрываться патиной и другими металлами.

Этапы художественного литья из бронзы

Для того чтобы качественно выполнить литье из такого металла, как бронза, необходимо придерживаться определенной последовательности действий. В первую очередь следует отразить в эскизе форму изделия, которое планируется отлить из бронзы. На базе эскиза, над созданием которого на современных предприятиях работают профессиональные художники и дизайнеры, специалисты создают чертеж, в котором точно отражены все размеры будущей отливки. Именно чертеж является базой для изготовления точной модели, которую используют для производства литейной формы.

Для создания модели изделия, которое будет в дальнейшем изготавливаться из бронзы методом литья, могут использоваться различные материалы, в частности:

- слоновая кость;

- древесина (при этом преимущество отдается таким сортам данного материала, как сосна, ольха, бук, липа);

- гипс;

- различные виды полимерных материалов.

Полости восковой модели будущей статуэтки заполняются глиной, которая будет удаляться после отливки

Чтобы поверхность модели была максимально гладкой, ее грунтуют, шпаклюют и покрывают несколькими слоями лака. При изготовлении литейной модели могут быть использованы не только разные материалы, но и различные конструктивные подходы. Так, модели могут быть:

- разъемными (это сложные конструкции, состоящие из нескольких составных элементов, которые могут соединяться между собой по плоским или сложным поверхностям);

- неразъемными (модели монолитного, наиболее простого типа, чаще всего используемые для выполнения литья в домашних условиях);

- специальными (сюда относятся скелетные или формовочные шаблоны, используемые в тех случаях, когда необходимо сделать литейную форму для изготовления предметов, отличающихся сложной конфигурацией).

Наиболее продолжительной стадией литья из бронзы является формовка – изготовление литейной формы

В таком технологическом процессе, как литье, выполняемое из бронзы и любого другого металла, литейная форма играет решающую роль. Именно в такую форму, внутренняя полость которой должна в точности повторять отливаемое изделие, заливается расплавленный металл, в ней же он и остывает, формируя готовую отливку. Литейные формы, применяемые как в производственных, так и в домашних условиях, могут быть одно- или многоразовыми, что определяется не только материалом, из которого они изготовлены, но и особенностями их конструктивного исполнения.

Для того чтобы спрессованная и застывшая смесь, из которой изготавливается литейная форма, не разрушилась в тот момент, когда на нее начинает воздействовать расплавленный металл, ее помещают в специальные приспособления, которые называются опоки.

Опоку часто делают из фанеры или древесины

Размер таких опок, которые также могут быть одно- и многоразовыми, целиком и полностью зависит от геометрических параметров будущего изделия. В опоках, которые обычно изготавливают из металла, проходит как создание литейной формы, так и само литье.

ДЕКОРИРОВАНИЕ СКУЛЬПТУР ИЗ МЕТАЛЛА

Скульптурные произведения из металла — цветного, черного или драгоценного как завершение всего процесса изготовления обязательно нуждаются в декоративной отделке. Причем она не только улучшает внешний вид скульптуры, ажурной или кованой решетки камина, чеканного рельефа или художественного литья, но и предохраняют произведение, созданные в любой технике, от воздействия внешней среды, продлевает их век.

Известно немало рецептов нанесения тончайших защитных покрытий разного цвета, имеющих свою технологию. Перед химической обработкой скульптуры проводят механическую, затем скульптуру тщательно очищают, обезжиривают, отбеливают; предварительно отшлифованную и отполированную скульптуру покрывают тонкой защитной и в то же время декоративной тонирующей пленкой. Выбор того или иного вида декоративной отделки металлического скульптурного изделия диктуется качествами самого металла, а также предназначением того или иного изделия.

Подготовительные работы

Прежде чем начинать изготавливать отливку нужно подготовиться к проведению основных работ. Изначально нужно разработать эскиз будущего изделия, зарисовать его на бумаге. По готовому чертежу сделать форму для заливания расплавленного сплава. Она изготавливается из глины и кварцевого песка. Существуют многоразовые, одноразовые формы. Первые изготавливать труднее, но они могут применятся при серийном изготовлении изделий из металлических сплавов.

После изготовления детали из латуни потребуется дополнительная обработка для устранения дефектов, возникающих при литье. Для этого поверхности отливки подвергается химической обработке. С помощью активнодействующих растворов с поверхности заготовок удаляются дефекты.

Поверхность отливки

Основные характеристики бронзовых сплавов

Цвет бронзового сплава зависит от количественного состава легирующих элементов. Они оказывают влияние на физические свойства: пластичность, износостойкость, температуру плавления бронзы. В качестве легирующих компонентов выступают металлы (олово, алюминий, бериллий, свинец, марганец) и неметаллы (фосфор, кремний). Расплавить в домашних условиях можно любой бронзовый сплав. Зная маркировку лома, несложно определить точную температуру плавления бронзы. Но обычно состав бронзовых кусочков, подготовленных к плавлению, разнится. Тогда оценивают внешний вид металла.

Бронзовые сплавы классифицируют по двум категориям:

- оловянные более пластичные;

- безоловянные хуже поддаются обработке:

- бериллиевые характеризуются высокой прочностью, максимальной выносливостью на разрыв, кручение;

- у алюминиевых невысокая температура плавления, они устойчивы к коррозии, обладают хорошими антифрикционными свойствами;

- свинцовые пластичные, хорошо поддаются механической обработке;

- с добавками цинка и кремния отличаются текучестью, при плавлении равномерно заполняют форму для литья;

- сплав с железом неплохо сваривается, но контакт ее с агрессивными средами нежелателен;

- марганец улучшает прочностные характеристики с сохранением пластичности, свойственной меди;

- оловянно-свинцовые бронзы отличаются ковкостью, их подвергают горячей деформации, делают из сплава горячекатаный прокат.

Для литья в промышленных условиях используют оловянную бронзу с низкой температурой плавления, до +1000°С.

В отличие от латуни, бронза более вязкая в точке плавления. При заполнении форм сложной конфигурации в производственных цехах применяют центрифуги. Сплаву, разогретому выше температуры плавления на 5°, придают дополнительное ускорение, чтобы он растекался равномерно. При кустарном изготовлении отливок вязкость бронзового сплава в точке плавления желательно учитывать, чтобы не было брака на поверхности. Достоинством цветного металла литейщики считают низкую усадку при охлаждении. Удается получать литье, не требующее длительной доводки до заданных геометрических размеров. Из бронзовых сплавов делают качественные фасонные отливки.

Материалы гипсовой формы

Связующим материалом в гипсовых формах является гипсовое вяжущее — CaSO40,5 Н20. При смешивании его с водой гипс переходит в двугидрат CaS04-2H20 и затвердевает. Формы, изготовленные из смесей на основе гипса, используют при заливке цветных сплавов с температурой плавления до 1300 °С.

Отечестственные сорта гипса в зависимости от прочности при сжатии обозначают от Г-2 до Г-25, от сроков схватывания — от марки А (начало не ранее 2 мин, конец — не позднее 15 мин) до В (начало 20 мин и не нормируется), по степени помола — от грубого (максимальный остаток на сите 0,2 мм не более 23 %) до тонкого помола (не более 2 %).

Все гипсовые формы условно можно подразделить на две большие группы. Формы, состоящие из чистого гипса и обрабатываемые при невысоких (до 200 °С) температурах, предназначены для отливки оловянных и цинковых сплавов. Ко второй более многочисленной группе относятся формы, нагреваемые до 800 °С. В них заливают сплавы на алюминиевой, медной основах и драгоценные металлы. Однако при нагревании происходит дегидратация гипса и образование ангидрида с большой, до 4 %, усадкой. Это приводит к искажению размеров форм и возможному растрескиванию. Для предупреждения этого, а также для увеличения огнеупорности в гипс добавляют огнеупорные наполнители. Это могут быть кремнеземистые огнеупоры: аморфный и кристаллический кварц, динас, кристобалит и асбест. Наилучшим наполнителем является кристобалит. Однако кристобалит дефицитен, а асбест вреден, поэтому в этом виде литья, если нет готовых гипсовых смесей («СуперКаст», «Сатинкаст», «Ювелирная» и др.) применяют пылевидные кварцевые огнеупоры.

Кристобалит можно получить, прокаливая кварцевый песок при 1 600-1 650 °С в течение 1,5-2 часов. Если песок перемешать с 0,5-1 %-ной соды то температуру прокаливания можно снизить до 1 350-1 400 °С, а выдержку до 10-35 мин. Полученный после такой обработки материал содержит 91-97 % кристобалита.

Литье бронзы используется издревле. На протяжении многих столетий сплавы из меди (бронза, латунь) использовались для изготовления орудий труда, охоты и украшений.

Совершенствование литейной технологии привели на современном этапе к возникновению множества методов литья металлов, в особенности цветных. Технологические возможности литья бронзы позволяют получать не просто предметы, а произведения искусства, которые с давних времен считались верхом совершенства.

Разработанные технологии позволяют производить плавку медных сплавов не только в условиях промышленного производства, но и в домашних условиях, в небольших мастерских.

Используемые материалы

«Семёркой древних» называют перечень из железа, меди, олова, свинца, серебра, золота и ртути — с ними человечество знакомо не одну тысячу лет. Драгоценные металлы использовались для изготовления ювелирных изделий, а основным материалом для художественного литья в прошлом были сплавы на основе меди. В новое время к ним добавились чугун и алюминий.

«Семёркой древних» называют перечень из железа, меди, олова, свинца, серебра, золота и ртути — с ними человечество знакомо не одну тысячу лет. Драгоценные металлы использовались для изготовления ювелирных изделий, а основным материалом для художественного литья в прошлом были сплавы на основе меди. В новое время к ним добавились чугун и алюминий.

Художники на протяжении всей истории не ограничивали себя ассортиментом материалов для плавки. Например, в XIX веке в Европе и России были популярны изделия из цинка и свинца, а современные скульпторы нередко обращаются к нержавеющей стали. Но классическими материалами для художественного литья даже на сегодняшний день являются бронза и чугун.

https://youtube.com/watch?v=GHBak_el3CU

Бронзовые сплавы

Сплавы меди с некоторыми цветными металлами (свинцом, оловом, алюминием, бериллием) без присутствия цинка и никеля называют бронзой. Медь с большими примесями цинка — это латунь. Последнюю применяют в основном для изготовления кабинетной скульптуры и дорогой мебельной и интерьерной фурнитуры. Главным материалом для художественного литья больших и малых форм оставалась несменной на протяжении веков оловянная бронза. Её преимущества:

- ничтожная усадка;

- высокая текучесть;

- не подверженность пористости при остывании;

- высокая теплопроводность;

- прочность;

- коррозионная стойкость;

- упругость;

- свариваемость.

Литьё из бронзы — одно из старейших искусств. Применение её в разных частях древнего мира было повсеместным: люди готовили в бронзовой посуде, носили бронзовые украшения, пользовались бронзовыми инструментами, застёгивали одежду на бронзовые пуговицы. Эта эпоха известна по удивительно высокому качеству исполнения и небывалой художественной силы скульптурам, сохранившимся до наших дней. С тех времён берёт начало литейная бронзовая традиция, надолго пережившая свой век с одноимённым названием. Безусловно, сплавы совершенствовались на всём протяжении истории, но большая часть технологических процессов художественного литья оставались неизменными.

Серый чугун

Бронза и железо, пожалуй, самые важные материалы в истории человечества. Недаром они дали названия двум эпохам технологической эволюции — бронзовому и железному векам. Поскольку для железного литья требовались более высокие температуры и сложные печи, плавку железа человечество освоило несколько позже бронзы. По некоторым сведениям, чугун лили в Китае ещё 2 тыс. лет назад. Первыми массовыми изделиями из него в Европе и России были стволы пушек и ядра к ним в XV веке.

Эволюция печей и энергоёмкого топлива для них быстро сделала высокие температуры доступными не только для военной промышленности. Художественное применение литейного железа началось приблизительно в 1500 г. с производства плитки для печей, памятников и фонтанов. Мощным толчком для популяризации чугуна в искусстве было бурное развитие металлургических технологий во второй половине девятнадцатого века и последующая за этими событиями индустриализация.

Для приготовления скульптуры используют серый чугун с высоким содержанием фосфора как самый недорогой и приспособленный для литья сплав железа с углеродом. Фосфор улучшает текучесть — это помогает металлу полностью заполнять форму. Свойство фосфора повышать хрупкость железа для художественного литья значения не имеет, как и присущая серому чугуну пористость. Материал обладает ещё одним важным свойством — привлекательностью внешнего вида готового изделия.

Температуры плавления

Температура плавления бронзы напрямую зависит от наполняемости химическими элементами сплава. Ведь в качестве легирующих компонентов могут выступать тугоплавкие элементы. Так, максимальная температура для разлива бронзы составляет 1350 °С.

Маркировка легирующих элементов, добавляемых в сплавы меди:

- алюминий (А);

- бериллий (Б);

- железо (Ж);

- кремний (К);

- марганец (Мц);

- никель (Н);

- свинец (С);

- селен (О);

- титан (Т);

- цинк (Ц).

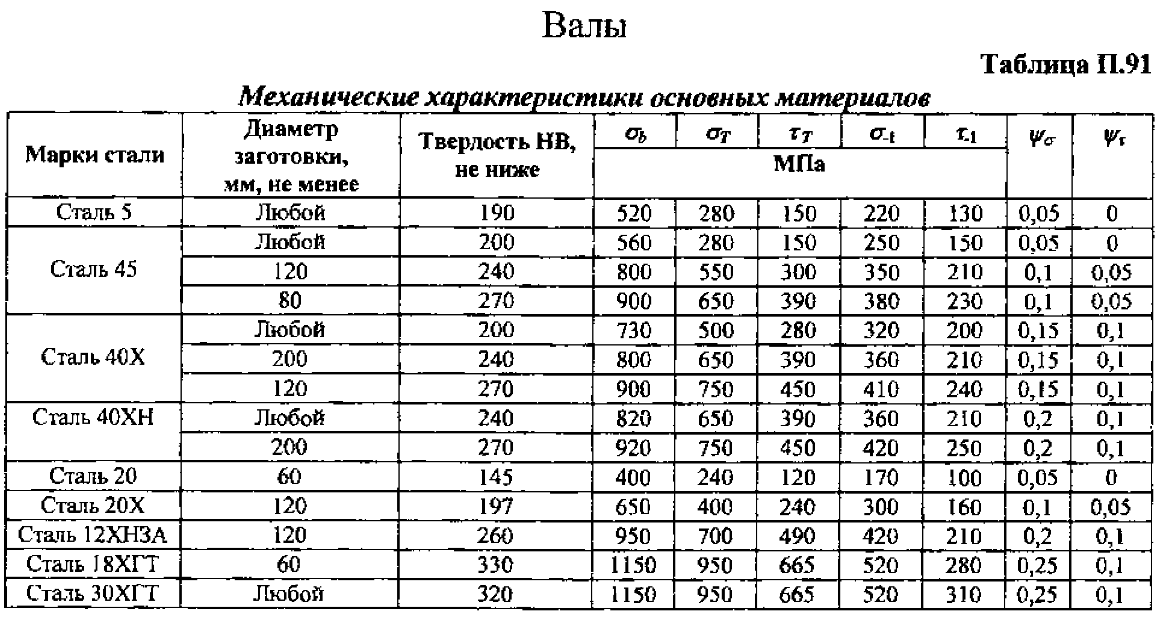

Для деления бронзовых сплавов пользуются двумя определениями – это оловянистые и безоловянистые бронзы. Температура плавления пригодного для литья, в зависимости от ее химического состава приведена в таблице.

| Сплав, обозначение | Температура для литья, °С |

| БрОФ4-0,25 | 1300 |

| БрОЦ4-3 | 1250 |

| БрОЦС4-4-4 | 1200 |

| БрАЖ9-4 | 1200 |

| БрА9Мц2Л | 1150 |

| БрА10Ж8Л | 1190 |

| БрА11Ж6Н6 | 1185 |

| БрАЖС7-1,5-1,5 | 1150 |

| БрС3О | 975 |

| БрА5 | 1200 |

| БрКН1-3 | 1050 |

| БрБНТ1,7 | 1050 |

| БрАМц10-2 | 1150 |

| БрКМц3-1 | 1150 |

| БрМц5 | 1150 |

| БрБ2 | 1100 |

| БрСН60-2,5 | 1100 |

Это далеко не полный перечень литейных бронзовых сплавов.

Если плавка бронзы производится в домашних условиях, то особое внимание следует обращать на температуру плавления сплава. Оловянистым бронзам не требуется преодолевать тысячеградусный порог

Им достаточно 900°С — 950 °С. Безоловянистым сплавам уже требуется 950 °С — 1100 °С.

Детали, получаемые из бронзы методом центробежного литься

При выплавке бронзовых деталей стоит учитывать их высокую вязкость. Поэтому для качественного литья нагревать их следует выше температуры плавления примерно на 100 градусов. Бронзы обладают минимальной усадкой, которая не превышает 1,5%. Данная характеристика является преимуществом перед латунями и позволяет получать фасонные отливки.

Для сравнения можно посмотреть на температуру плавления латуней. Выделяются две категории латуней – это двухкомпонентные и многокомпонентные латуни. В состав двух компонентных сплавов кроме меди входит цинк. Его количество влияет на температуру плавления, которая находится в диапазоне 880°С — 965°С.

Для» много компонентных температурные режимы повышаются до 895 °С — 1070 °С из-за ввода легирующих компонентов с высокой температурой плавления.

Температура плавления бронзы

Многие сегодня пытаются в домашних условиях осваивать технологии промышленного производства. При условии соблюдения последовательности определенных манипуляций и наличия необходимого оборудования удается решать порою очень сложные задачи.

Так, например, можно легко плавить металлы и создавать своими руками холодное оружие или эксклюзивные украшения. Для этого необходимо знать, до какой температуры нужно разогревать металл и как это лучше всего делать.

Данная статья расскажет о том, какова температура плавления бронзы, что нужно учитывать, желая подчинить себе данный металл.

Что такое бронза? Это сплав, состоящий из основного компонента (меди) и дополнительного легирующего элемента.

В зависимости от того, что выступает в качестве легирующей добавки, различают несколько марок описываемого материала, поэтому у каждого вида бронзы своя температура плавления.

От процентного содержания дополнительных компонентов зависят физико-химические свойства бронзы. Понять, какие примеси содержатся в сплаве, помогает его маркировка.

Все бронзовые составы условно можно разделить на две большие группы:

К оловянным сплавам относится разновидность бронзы, в составе которой в качестве легирующего элемента выступает олово. Этот металл прочнее меди, но он легкоплавок.

Сочетание меди (80%) и олова (20%) – первый сплав, который научилось создавать человечество. При помощи него на Руси отливались церковные колокола. Металл хорошо звучал, но был хрупок. Поэтому возникла необходимость искать более совершенные сплавы.

Безоловянные сплавы не содержат в своем составе хрупкого олова. В качестве легирующих добавок в них может выступать бериллий, кремний, свинец и алюминий. В зависимости от того, какой именно из перечисленных металлов сочетается с медью, сплав обретает свои физико-химические свойства.

Так, например, бериллий позволяет создавать сплавы, которые по своим прочностным характеристикам во многом превышают высококачественную сталь. Добавление кремния делает бронзу более устойчивой к механическому трению.

Свинец помогает формировать высокую устойчивость к коррозии, алюминий улучшает фрикционные характеристики сплава.

Процесс плавления бронзы обязательно должен начинаться с изучения ее состава. Все оловянные марки плавятся при температуре 900–950°C, безоловянные марки плавятся при температуре 950–1080°C.

Обратите внимание! При литье учитывается еще один показатель сплава – его вязкость. У оловянной бронзы она выше, чем у латуни, поэтому при нагреве ее необходимо сильно перегреть. Потом после остывания описываемая марка дает минимальную усадку, поэтому данный вид бронзы идеально подходит для фасонной отливки

Потом после остывания описываемая марка дает минимальную усадку, поэтому данный вид бронзы идеально подходит для фасонной отливки.

Многие из нас задаются вопросом, возможен ли процесс плавки описываемого сплава в домашних условиях. Воссоздать промышленное литье невозможно. Так как бронза имеет высокую температуру плавления, для работы с раскаленным металлом нужны особые условия.

Можно попытаться освоить мелкое литье, позволяющее создавать украшения или маленькие поделки. Для осуществления этого процесса придется выделить отдельную комнату, а также предпринять все меры противопожарной безопасности, сделать качественную вентиляцию.

Как правильно проводить литье бронзы в домашних условиях

Для всех, кто мечтает получить художественные изделия из бронзы, есть замечательная новость – бронзовое литье можно осуществлять самостоятельно

Стоит отметить важное замечание, это не означает, что литье можно проводить буквально на кухне. Для этого процесса понадобится создать подходящие условия:

- отвести специальное помещение для процедуры, а не проводить ее в жилом помещении;

- обеспечить хорошую вентиляцию;

- соблюдать пожарную безопасность и правильную работу с литьем (мы расскажем об этом в конце статьи).

Для процесса плавления понадобится:

- плавильная печь (рекомендуем брать с нагревательным регулятором). Например, муфельная. Для отливки больших изделий нужен горн, для миниатюрных – используют автоген, паяльную лампу или газовую горелку;

- формовочная смесь для литья бронзы. Можно использовать бронзовый лом или готовый металл в слитках;

- специальная емкость для плавления (тигель). Бывает стальной, чугунный или глиняный огнеупорный;

- рабочие инструменты для вынимания горячей емкости из печи (щипцы, крюк);

- форма (продается в специализированных магазинах для ремесел или изготавливается одноразовая самостоятельно из гипса, песка и глины);

- топливо для печи;

- деревянная палочка (в идеале из березы) для размешивания смеси.

Непосредственно плавка бронзы в домашних условиях происходит следующим образом. Бронзовое сырье или слиток кладется в емкость для плавления, нагревается в печи до 100˚ и выдерживается в ней в течение пяти минут. Перегрева допускать не рекомендуется, поскольку некоторые составляющие сплава могут загореться. Перед заливкой в форму сплав требуется несколько раз перемешать деревянной палочкой. Лучше вести плавление с использованием слоя флюса, изолирующего смесь от окисления. Тигель с расплавленной смесью извлекается из печи крюком и щипцами.

Проводя литье бронзы в гипсовую форму, непременно снимайте с поверхности бронзового расплава шлак. Залив в форму проводите тонкой и непрерывной струей (для лучшего качества можно использовать специальный инструмент – литник). Выемку бронзового изделия производят после остывания металла. Если для литья использовалась одноразовая форма, то она разбивается.

Для придания привлекательности полученному изделию необходимо провести шлифование и очистку поверхности от формовочной смеси. Для этих нужд используйте специальные металлические щетки, машинки для шлифовки. Существует ручной шлифовальный станок, обеспечивающий однородность поверхности, нуждающейся в обработке и полировке. Обычно с подобным станком используется лепестковый шлифовальный круг, имеющий зернистость не более 320 единиц (Р).

Описанное художественное бронзовое литье позволяет получать большой вид бронзовых изделий: детали для декора и интерьера; детали для оград, заборов, ворот; скульптуры, сувениры и другое.