Технологии аргоновой сварки стали, нержавейки и других материалов

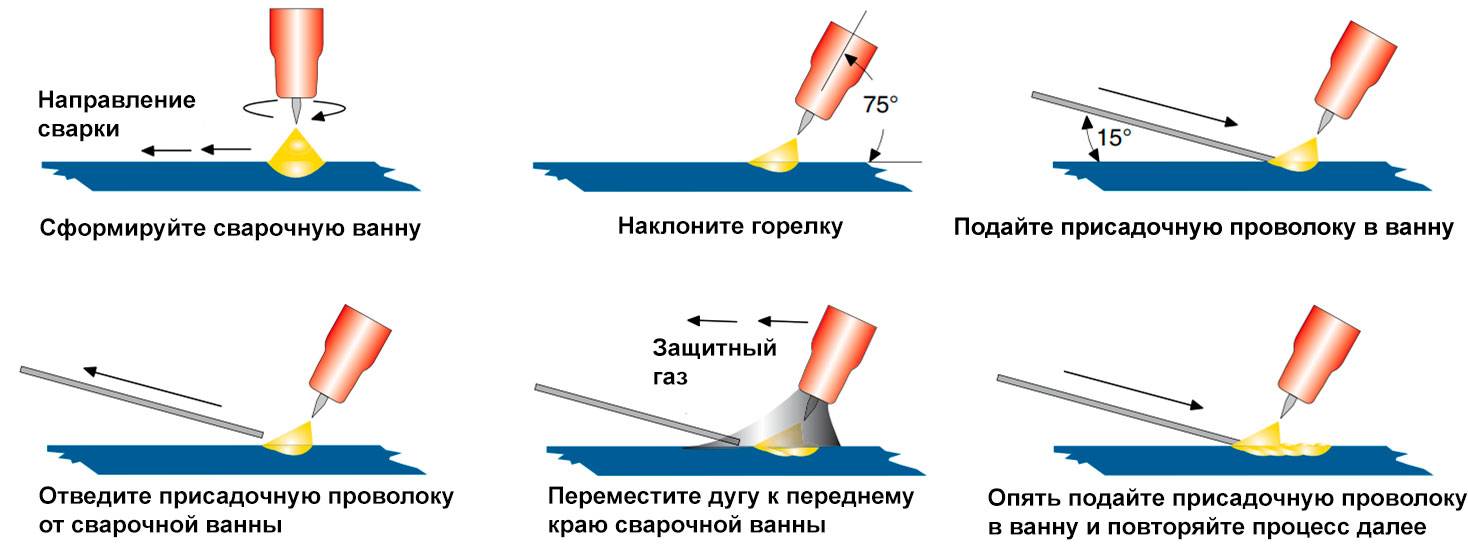

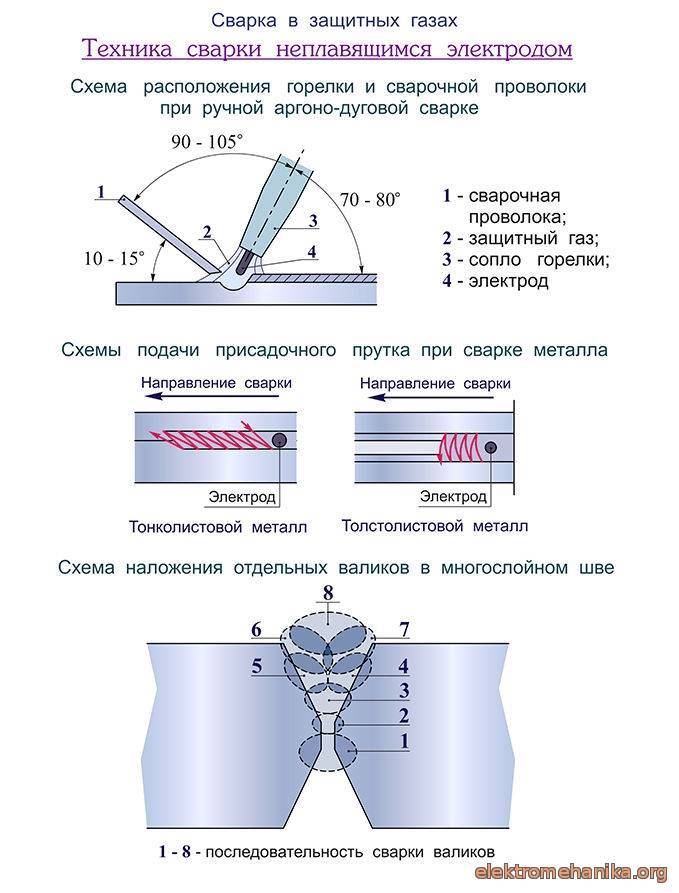

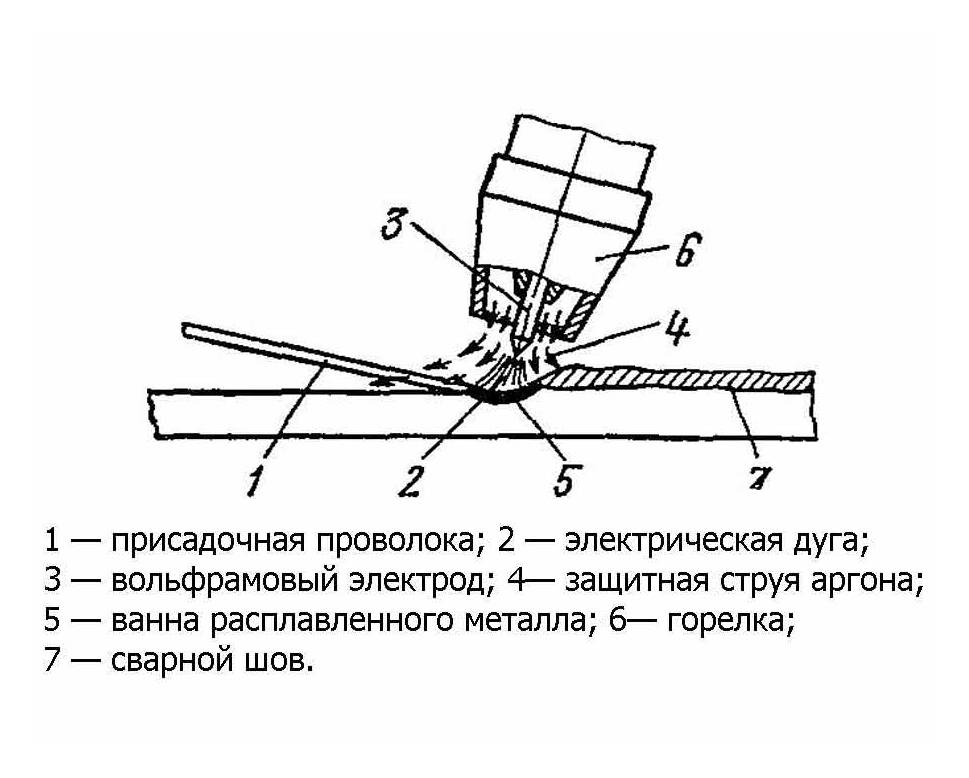

Качество сварка аргоном стали, например, во многом зависит от умения производящего сварку. Он должен проводить горелкой в районе шва медленно, равномерно продвигаясь, не позволяя резких или поперечных движений и равномерно подавая присадочную проволоку. Резкая ее подача может привести к брызгам расплавленного металла, плавность и аккуратность подачи достигаются практическим опытом

Немаловажно и расположение присадочной проволоки. Лучше всего, когда она подается перед горелкой под определенным углом к сварочной поверхности без резких движений

От этого зависит ровность и размер получаемого шва

От этого зависит ровность и размер получаемого шва.

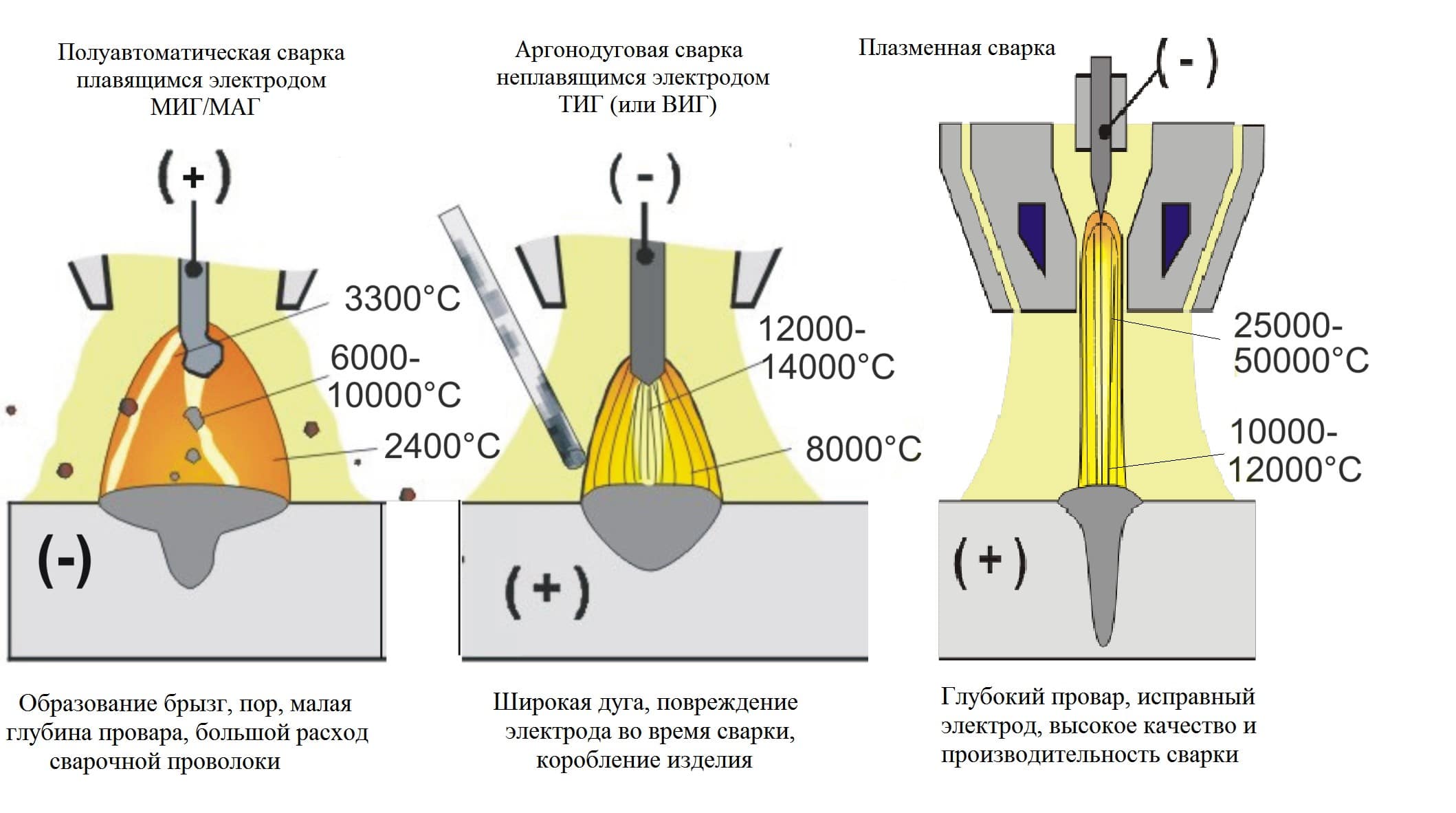

Еще важно при сварке аргоном нержавейки, например, правильно подобрать нужный режим сварки. Определяя направление и полярность тока, руководствуются характеристиками свариваемого металла, размерами электрода и самих деталей

Многие сплавы, а также стали сваривают на постоянном токе с прямой полярностью

Некоторые цветные металлы, такие как магний или алюминий, предпочтительнее варить на переменном токе с обратной полярностью, что быстрее разрушает их пленку, состоящую из оксидов. Сварка на постоянным токе способствует неравномерному отделению тепла: у анода – 70%, а у катода – 30%. Из-за этого, к примеру, для сварки титана аргоном пользуются прямой полярности током, чтобы, не сильно разогревая электрод, качественно сплавлять детали. Подбирая силу сварочного тока, можно воспользоваться специальной таблицей справочной литературы или собственным накопленным опытом

Многие сплавы, а также стали сваривают на постоянном токе с прямой полярностью. Некоторые цветные металлы, такие как магний или алюминий, предпочтительнее варить на переменном токе с обратной полярностью, что быстрее разрушает их пленку, состоящую из оксидов. Сварка на постоянным токе способствует неравномерному отделению тепла: у анода – 70%, а у катода – 30%. Из-за этого, к примеру, для сварки титана аргоном пользуются прямой полярности током, чтобы, не сильно разогревая электрод, качественно сплавлять детали. Подбирая силу сварочного тока, можно воспользоваться специальной таблицей справочной литературы или собственным накопленным опытом.

Быстрота подачи аргона со скоростью вносимых потоков воздухавлияют на расход газа. К примеру, при сварке меди аргоном в помещении, исключающем сквозняки, его расход будет небольшим. А работы по сварке, производимые на улице при порывах бокового ветра, потребуют большего расстояния, отделяющего электрод от свариваемой поверхности детали. Воздушный поток будет сдувать аргон, оставляя металл шва незащищенным. Чтобы избежать таких сложностей применяют особое сопло с сеткой в мелкую ячейку, называемое конфузорным.

Нередко в смесь газов вместе с аргоном включают немного кислорода. Он, в отличие от инертного аргона, реагируя с вредоносными примесями, способен защищать от них свариваемую поверхность изделия. Из-за воздействия кислородом грязь и различные присадки, образующиеся в ходе плавления металлов, сгорают либо образуют другие соединения, способные всплывать поверх ванны сварки. Так, применение кислорода позволяет бороться с порами в шве при сварке чугуна аргоном.

Отдельные достоинства с недостатками имеются у каждой технологии, есть они и у сварки аргоном. Ее главным преимуществом является возможность защитить сварочную ванну и шов от атмосферного воздействия. Также плюсом производимой полуавтоматом сварки аргоном считается большая скорость проведения работ, обусловленная высокой температурой дуги. При этом можно не бояться видоизменить форму возводимой конструкции благодаря небольшой области нагрева. Также аргонодуговая сварка позволяет соединять сплавы с металлами, иначе сварить которые просто невозможно. Недостатками этой технологии сварки считают относительную сложность производства работ и требующее точности в настройках оборудование.

Аргонодуговая сварка в домашних условиях

Дефекты сварочных швов.

При всей сложности технологии аргонодуговой сварки по госту со множеством технических условий, ее можно осуществлять и дома. Обязательным условием для этого является инверторный аппарат, который в некоторых случаях можно заменить трансформаторным аппаратом. В дополнение понадобятся баллон с аргоном, редуктор, маска. Все это прекрасно, но покупные аргоновые сварочные аппараты дорогие, а дома чаще всего нужно произвести работу в небольшом объеме.

- Источником тока в домашнем сварочном наборе выступает трансформатор.

- Источником аргона будет баллон с элементами подачи: клапанами и редукторами.

- Осциллятор нужен для поджигания дуги высокочастотным импульсом.

Самодельный аргоновый сварочный аппарат можно сделать с помощью следующих инструментов:

- болгарка, электродрель, сварочный аппарат;

- ножовка по металлу; отвертка, плоскогубцы, гаечные ключи;

- напильник, набор для резьбы, нож, штангенциркуль, микрометр;

- вольтметр, амперметр, тестер, микрометр.

Самодельный источник тока состоит из выпрямителя и сварочного трансформатора, которые можно совместить с осциллятором. Магнитопровод можно взять от старого трансформатора. Начальную обмотку сделать из тонкого медного провода с диаметром не более 0,8мм. Вторичная обмотка выполняется из толстого провода с диаметром не менее 3,5 мм.

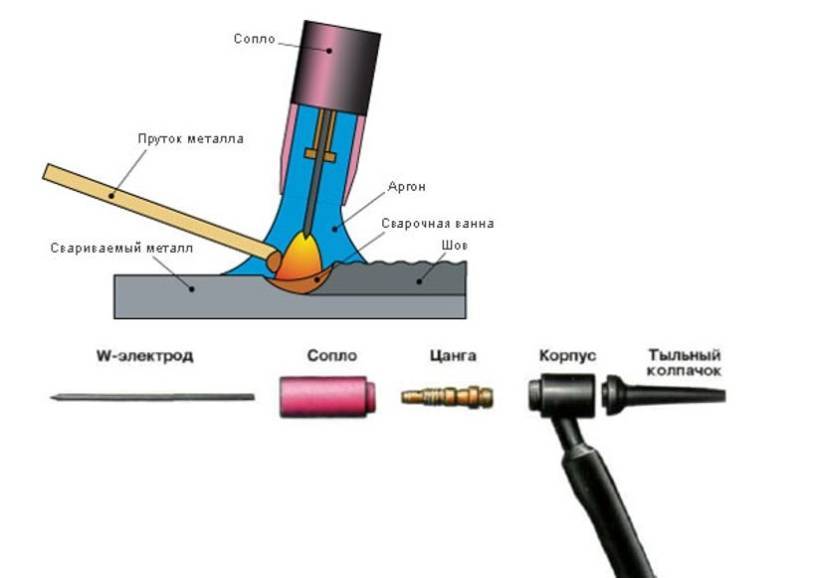

Вторым по важности элементом является газовая горелка. Корпус лучше сделать из латуни, сопло – из меди

Прокладку между соплом и корпусом соорудить из резины, стойкой к высоким температурам. Медная трубка для подведения аргона проводится через отверстие в корпусе с плотной запайкой шва. Эта же медная трубка будет служить проводником тока к электроду. Ручка крепится гайками, а изготавливается из эбонита. Штуцер с дросселем на резьбе крепится на конце медной трубки.

Электрод из вольфрама нужно заточить под углом в 45°. Примерная длина электрода 25 – 30 см. Следует отметить, что аргонная технология дома – задача трудоемкая и непростая. Так что решение должно приниматься в формате «стоит ли овчинка выделки». Иными словами, так ли много у вас сварочных дел по дому, чтобы заняться сборкой самодельной системы аргонодуговой сварки? Сварочные аппараты для ручной дуговой сварки в продаже есть, с самым широким ценовым диапазоном.

Достоинства и недостатки

Способ обладает следующими достоинствами:

- прочный и долговечный шов;

- относительно низкая рабочая температура обеспечивает работу с тонкостенными деталями и сложными пространственными конструкциями без тепловых деформаций;

- работа с цветными металлами и сплавами, химически активными в горячем состоянии;

- высокая производительность.

Недостатками технологии являются:

- сложность оборудования и его настройки;

- высокая себестоимость шва;

- высокие требования к квалификации персонала;

Преимущества метода перевешивают его недостатки при работе с нержавеющей сталью и цветными сплавами в различных комбинациях. Многие из этих материалов практически не поддаются сварке другими способами.

Техника безопасности

Поскольку речь идет о работе в газовой среде с применением электротехнического оборудования, к мерам безопасности следует подходить с особым вниманием. В частности, соблюдаться должны следующие правила:

- Источник газа должен находиться в удалении от непосредственной рабочей зоны.

- Использовать воздушный шланг и редуктор следует только при условии, что они герметичны, исправны и соответствуют разъемам для подключения.

- Сварочный аппарат для аргонодуговой сварки нельзя подключать к сети, находящейся под напряжением. К тому же контур должен иметь заземление.

- Вся кабельная проводка должна иметь проверенную изоляцию.

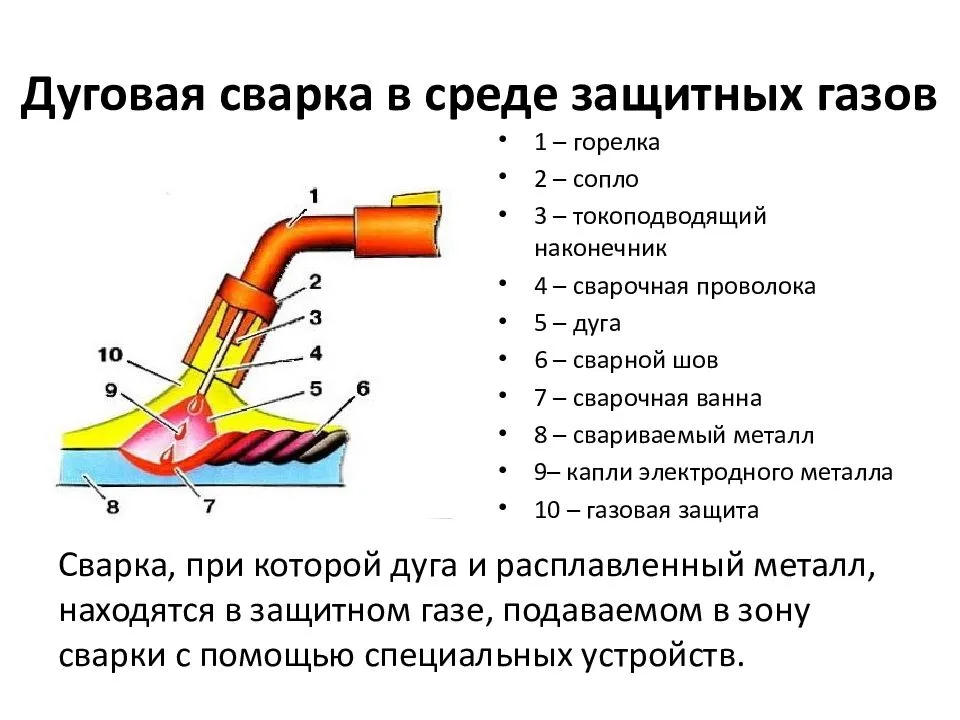

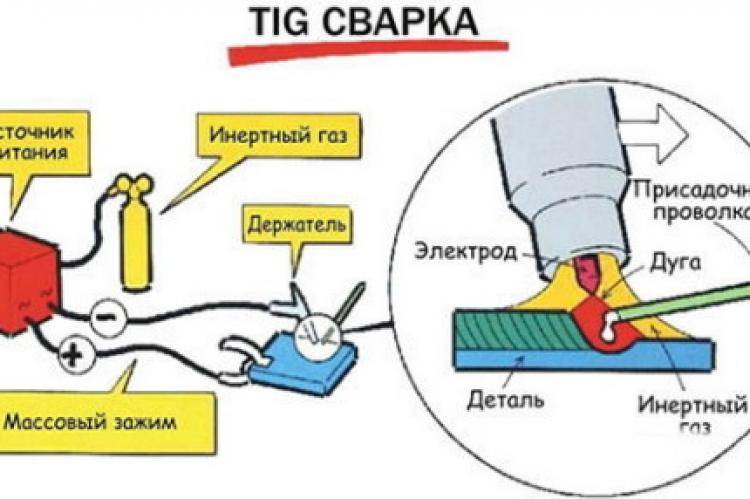

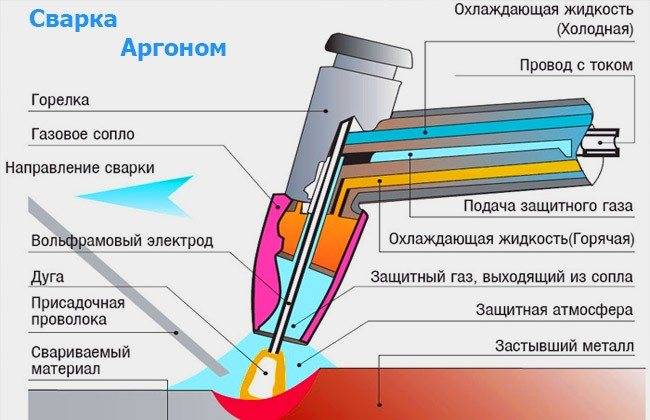

Технология сварки аргоном

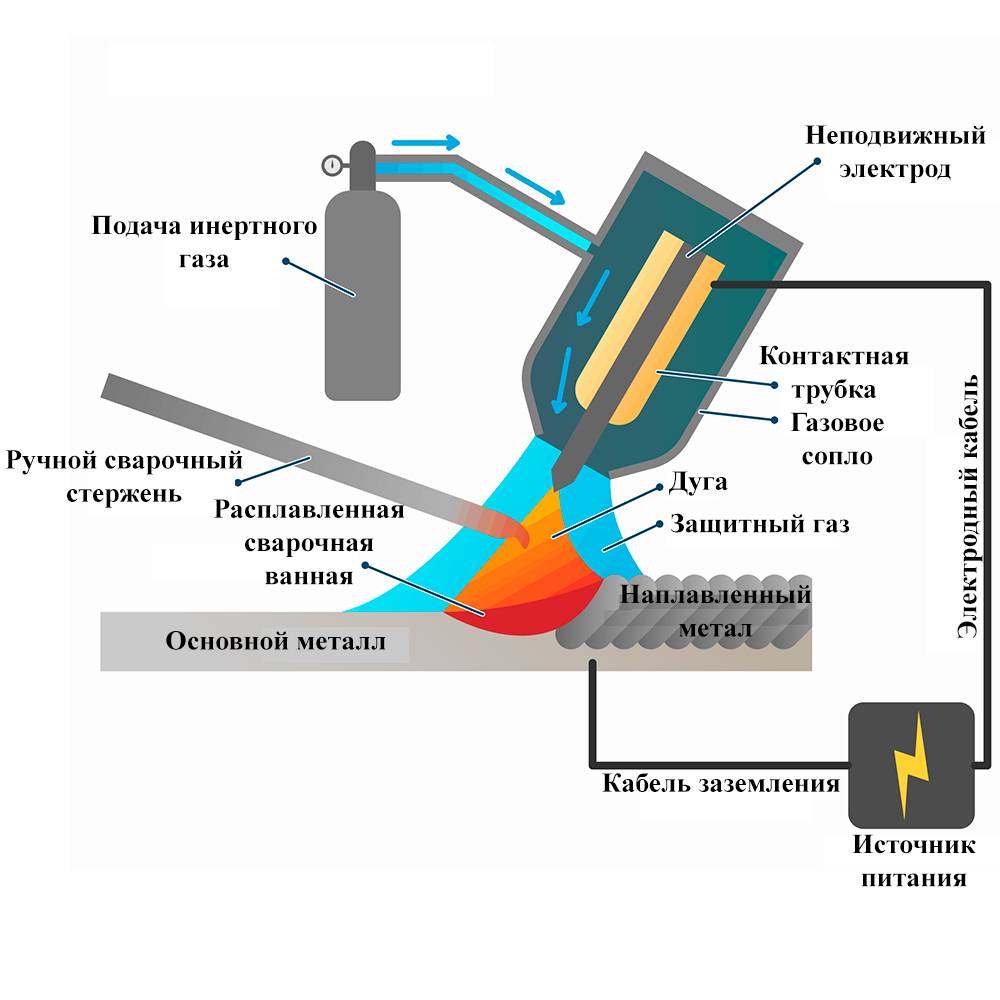

Основной принцип работы — сварка выполняется электродуговым способом в атмосфере защитного газ.

Сварка аргоном

Большая часть цветных металлов, нержавейка и высоколегированная сталь отличаются от черных металлов тем, что в нагретом состоянии проявляют высокую химическую активность и взаимодействуют с кислородом воздуха, образуя окислы и теряя полезные присадки.

Это существенно ухудшает как свойства самого шва, так и металла в околошовной области. Шов получается непрочным, а сплавы теряют свои свойства, обусловленные легирующими добавками. Еще хуже дело обстоит с алюминием и некоторыми другими легкими металлами — они возгораются.

Чтобы избежать этих неприятных последствий, сварку проводят в атмосфере инертного газа — аргона, препятствующего взаимодействию и разогретого металла с кислородом воздуха. Плотность аргона почти в полтора раза больше, чем плотность воздуха, поэтому инертный газ замещает воздух в рабочей области и защищает ее.

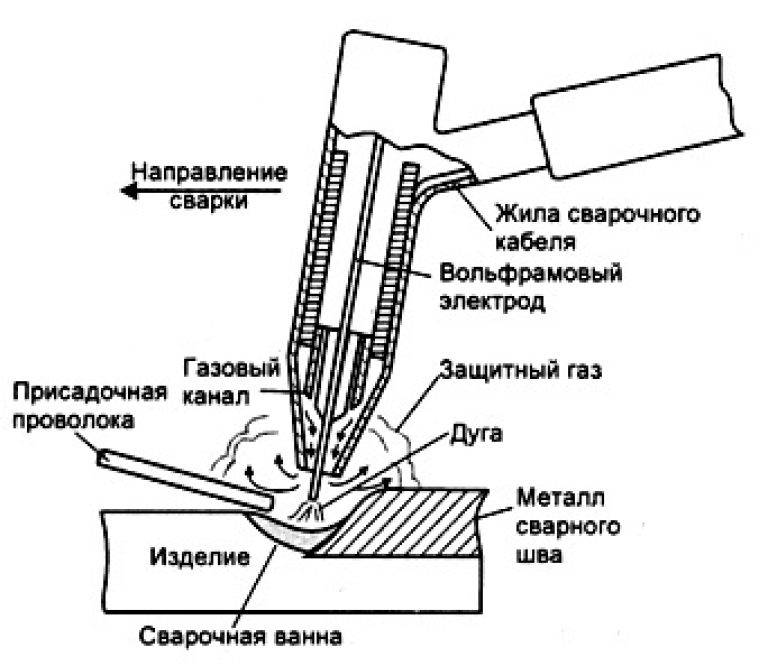

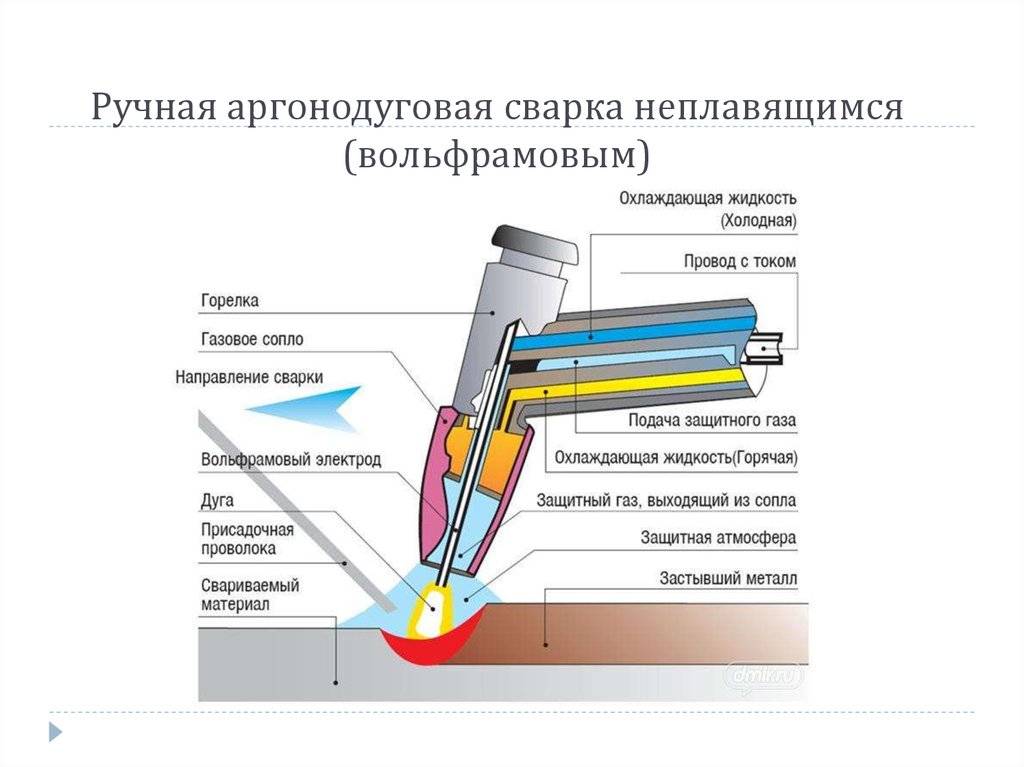

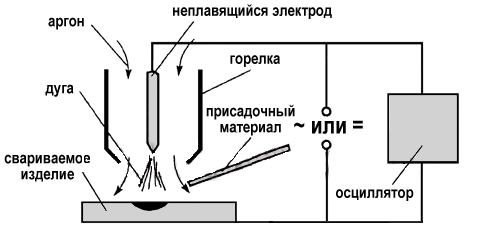

Технология аргонодуговой сварки предусматривает три основных метода:

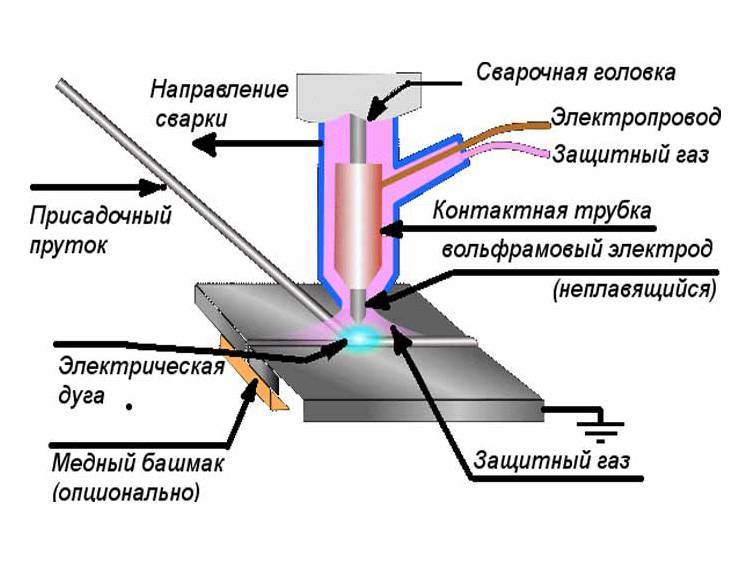

- MMA (РАД) ручную, вольфрамовым электродом

- MIG/MAG (ААД) автоматическую, неплавким электродом

- TIG (ААДП) –также автоматическую, плавким электродом

Виды аргоновой сварки

Различают несколько разновидностей аргоновой сварки. Она может проводиться такими способами:

- Ручными.

- Полуавтоматическими.

- Автоматическими.

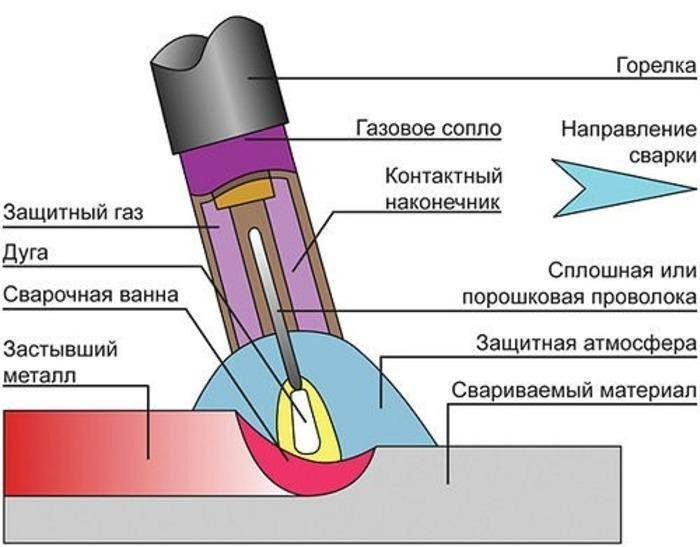

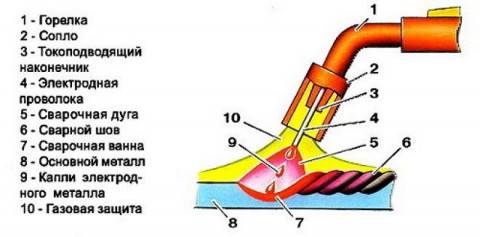

В основе классификации, помимо степени автоматизации процесса, лежат виды используемых электродов.

Электроды производятся с разными диаметрами и материалами для отличающихся свариваемых металлов.

Таким образом, различают такие виды аргоновой сварки, как:

- Ручная – с использованием неплавящегося электрода (этот вид маркируется как РАД).

- Автоматическая – с использованием неплавящихся электродов (маркируется как ААД).

- Автоматическая – с использованием плавящихся электродов (маркировка – ААДП).

Наибольшее распространение сегодня приобрели два способа сварки — ААД и РАД.

Использование плавящихся электродов возможно только в автоматическом режиме. Для этого применяются особые установки и аппараты, которые сваривают спецгорелкой, оснащенной электродвигателем, который передает проволоку из катушки. Плавящийся электрод одновременно используется для поджога и выступает паяльным материалом. Проводник в процессе поджога плавится и предоставляет массу для шва.

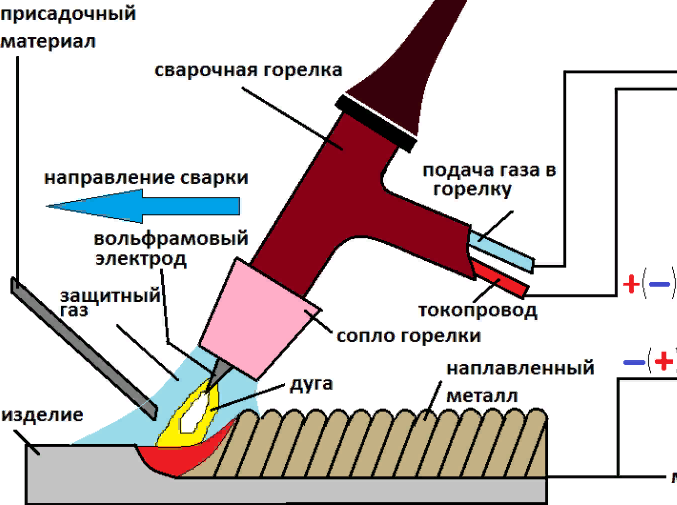

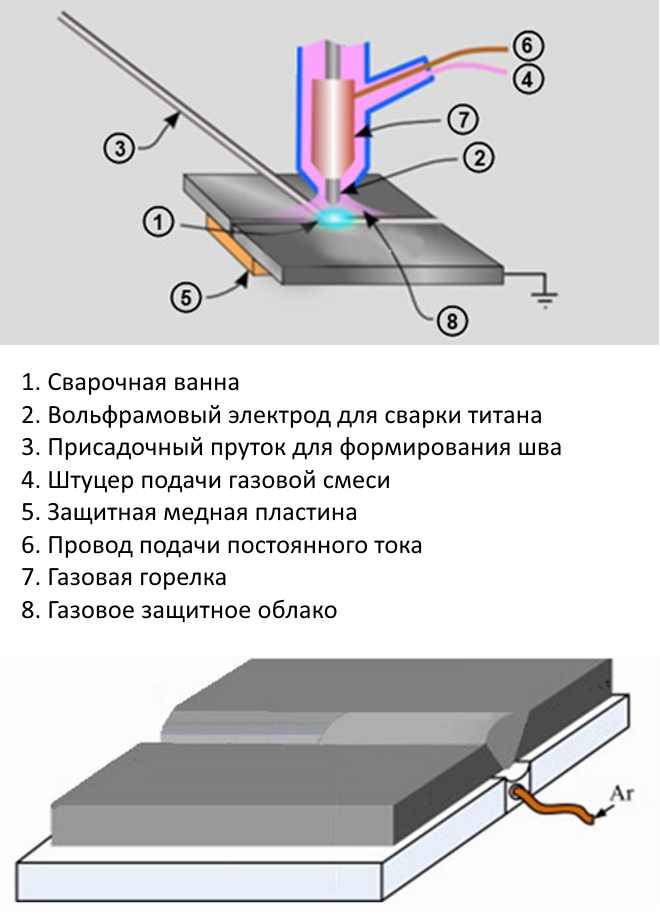

Схема аргонодуговой сварки

Схема аргонодуговой сварки

Автоматическая аргонодуговая сварка в основном применяется только на различных промышленных предприятиях (в частности, по производству металлоконструкций, для сварки в стационарных и монтажных условиях медных шин), что связано с дороговизной автоматических установок и сложностью их настройки. Гораздо проще сварить несколько деталей вручную, но если требуется высокая производительность, то без оборудования не обойтись.

Этапы и правила ручной сварки в аргоне

Порядок действий при ручной аргонодуговой сварке:

- Тщательно очистить поверхности от грязи, масел и окислов – хоть химически, хоть механически. Не пренебрегать качеством очистки: сварка не любит грязи.

- За 20-ть секунд включить подачу газа. Взять в правую руку горелку, в левую – проволоку. Горелку с электродом держать как можно ближе с поверхности. При включении тока возникает дуга между электродом и металлом.

- Горелку проводить вдоль шва с постепенной подачей присадочной проволоки без каких-либо поперечных движений. Если подавать проволоку быстро, металл будет разбрызгиваться. Присадочную проволоку лучше вести впереди горелки под углом к металлической поверхности.

- Дуга должна быть максимально короткой, в этом случае шов получится глубоким, узким и эстетичным на вид. Особенно это касается сварки, в которой используется неплавящийся вольфрамовый электрод.

- Тщательно следить, чтобы горелка и проволока находились в зоне защиты газа.

- Заварку кратера проводить с понижением напряжения, не обрывать дугу. Подачу аргона останавливать через 15 секунд после окончания сварки.

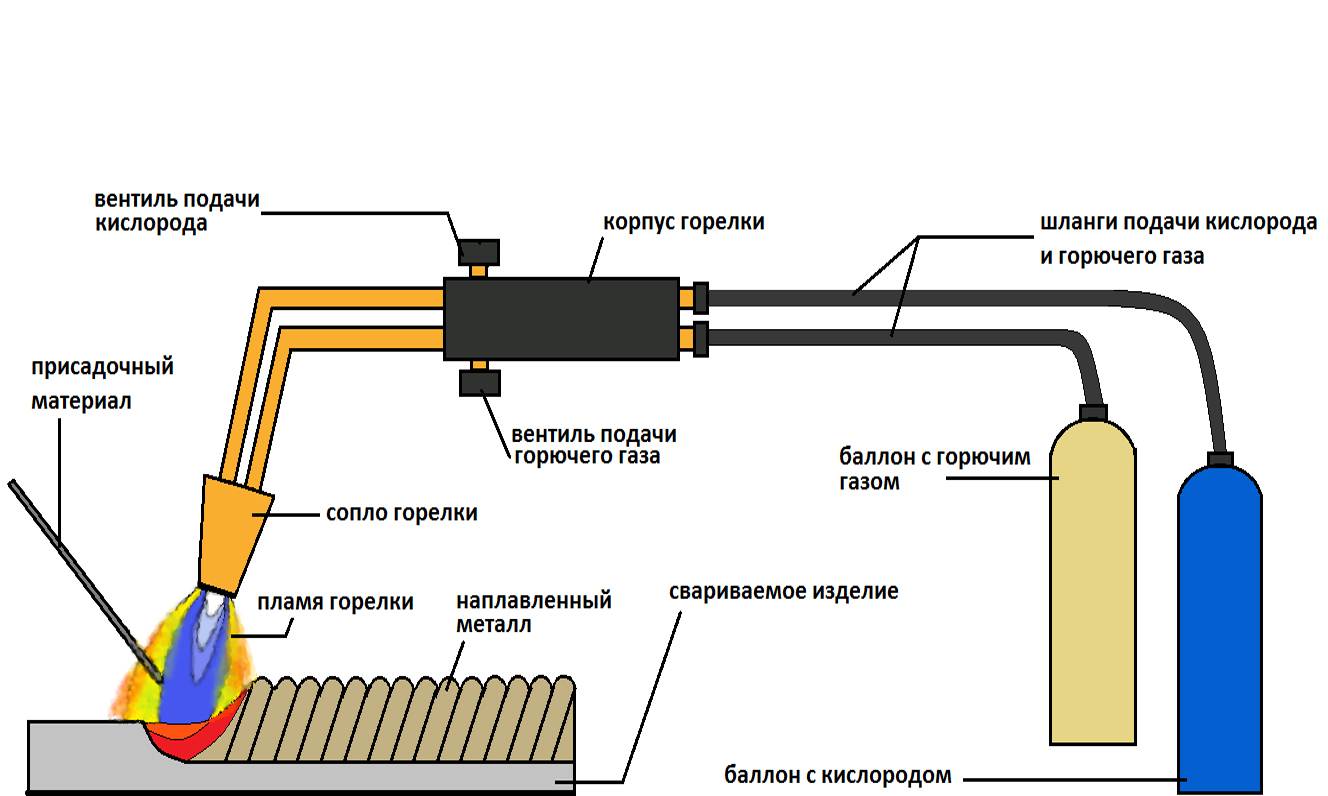

Особенности сварочных работ со сплавами меди

Латунь часто сравнивают с бронзами. Ведь бронзы – это тоже сплавы, в которых присутствует медь, а в качестве второго основного компонента может выступать алюминий, кремний, свинец, бериллий и так далее.

Теплопроводность меди в 6 раз больше, чем железа. И поэтому технология сварки сплавов из меди имеет серьёзные отличия от технологии сварки стальных и железных изделий

Важно также отметить, что вещи из латуни или бронзы зачастую имеют декоративную ценность. А значит, при сварке нужно использовать тот режим, который позволит получить идеально гладкий шов и придать долговечность соединению. Все сплавы с медью имеют определённые общие черты, но при этом у каждого из них есть и свои уникальные свойства

Например, особое значение для работы с латунью имеет тот факт, что в ней присутствует цинк

Все сплавы с медью имеют определённые общие черты, но при этом у каждого из них есть и свои уникальные свойства. Например, особое значение для работы с латунью имеет тот факт, что в ней присутствует цинк.

Именно этот элемент из таблицы Менделеева делает сварку латуни столь непростой. Есть несколько трудностей, с которыми мастера сталкиваются при этом процессе:

- газы поглощаются расплавленным металлом (происходит окисление цинка и возникновение водородных пузырьков в сварном шве);

- на латуни при перегреве легко образуются поры и трещинки;

- из сплава начинает выгорать цинк, так как он имеет меньшую точку кипения, чем медь.

Чтобы бороться со всеми трудностями при сварке, используют защитную среду аргона. Применяют и другие виды сварок, не забывая о подготовке материала и строгом соблюдении технологии процесса.

Условия рабочего процесса

Аргонодуговым методом нередко выполняются деликатные сварочные операции, чувствительные к мельчайшим воздействиям окружающей среды. Если планируется именно такой формат работы, то лучше ориентироваться на следующие рекомендации относительно требований к условиям сварки:

Влажность воздушной среды должна составлять не более 80 %

Это важно как для поддержания стабильности термической дуги, так и для сохранения работоспособности оборудования для аргонодуговой сварки. Сварочные инверторы можно использовать в среднем температурном режиме воздуха (от -5 °С до +40 °С)

Рабочий участок должен быть чистым не только на момент начала процесса, но и в последующем. Случайное занесение грязи и атмосферных газов ветром не допускается. Нельзя использовать оборудование и в условиях риска случайного физического воздействия. Речь идет не только о сильных ударах, но и о малейших вибрациях. Наклон поверхности по горизонтали должен составлять не более 15°. На рабочую зону не должно воздействовать близко расположенное отопительное и климатическое оборудование.

Типы сварочных аппаратов

Различают следующие разновидности сварочных аппаратов:

- Ручные сборные установки. В таком случае установка собирается из отдельных элементов. Такие установки подходят для проведения небольших работ. Вы являетесь владельцем автомобильной мастерской. Для быстрой, надежной заделки трещин в алюминиевых дисках вы можете купить ручную аргонодуговую установку. Для небольшой мастерской такого сварочного аппарата будет вполне достаточно.

- Автоматические сварочные аппараты. В таком случае установка представляют собой единый сварочный аппарат больших или средних размеров, который устанавливается в промышленном цеху на производстве. Сами сварочные работы проводятся в специальных изолированных камерах, работой которых управляет оператор (он получает информацию с датчиков и нажимает на кнопки для изменение параметров). Автоматические сварочные аппараты дорогие. Подходят они для крупномасштабных производств — производство военного или морского оборудования, космическая промышленность, ракетостроение и так далее.

Обратите внимание, что сегодня также используются новейшие инновационные методики. Недавно была разработана технология импульсной аргоновой сварки

Она позволяет повысить точность работ и снизить расходы электричества.

Особенность импульсной сварки заключается в том, что электрическая дуга в данном случае осуществляет подачу тепла не единым потоком, а небольшими порциями-импульсами. Помимо этого подача электрического импульса синхронизирована с перемещением дуги. Это позволяет значительно повысить точность, а из-за импульсного формата работы сварочного устройства снижаются расходы на электроэнергию.

Особенности сварочных работ в среде аргона

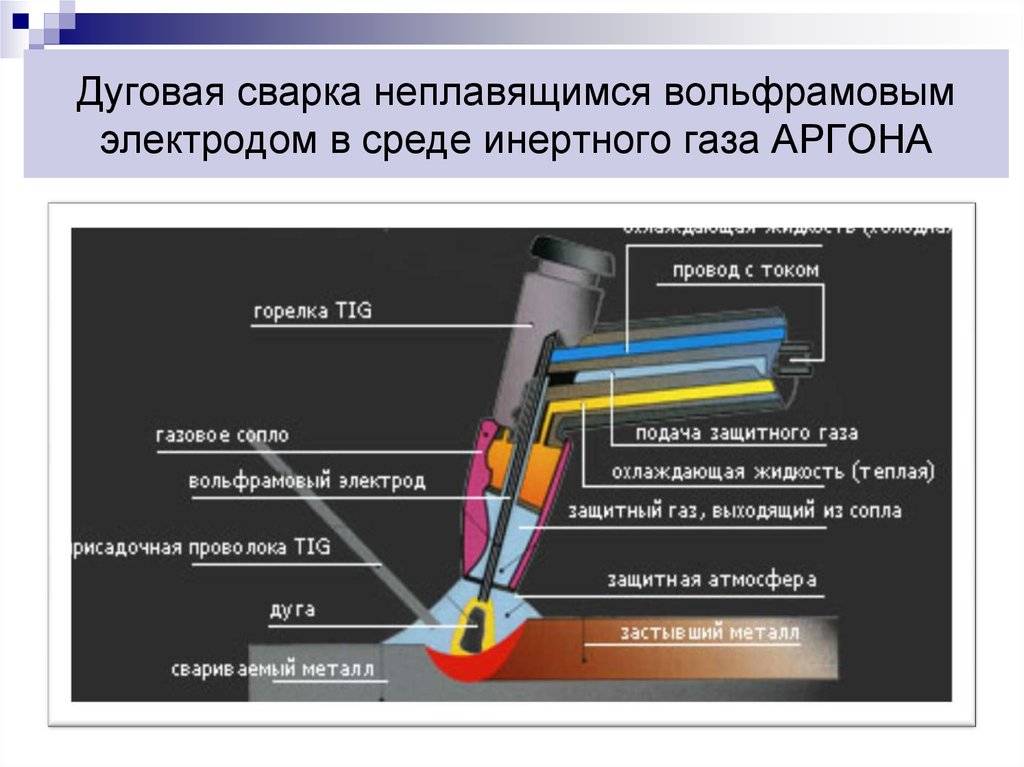

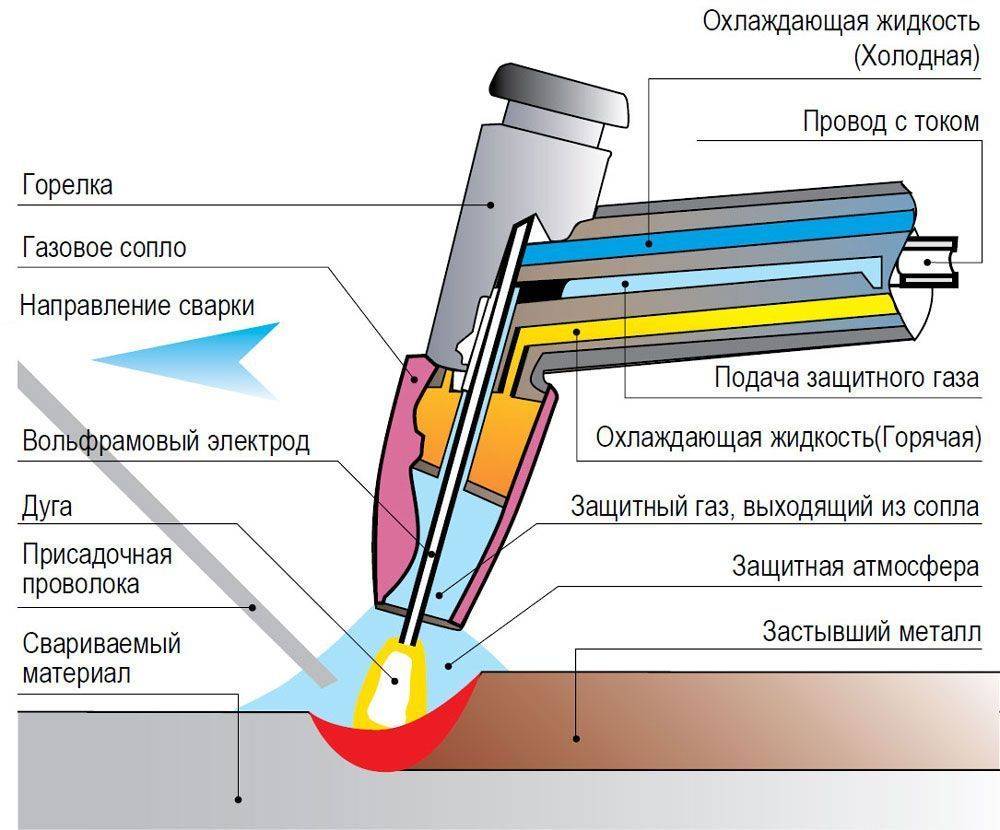

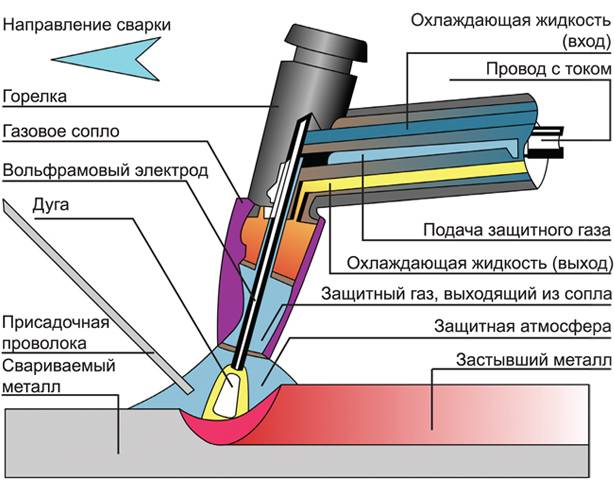

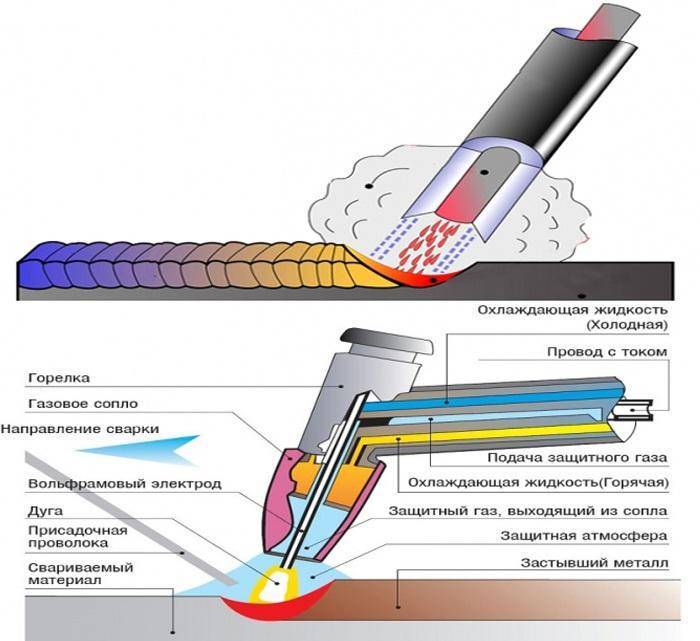

Принцип работы аргонодуговой сварки основан на соединении поверхностей рабочих металлов в среде защитного газа. В качестве рабочего элемента в данном процессе применяется горелка. В ее центральную часть вставляется электрод из вольфрамовой основы, его вылет должен быть в пределах 2-5 мм.

Фиксирование электрода внутри горелки осуществляется при помощи специального держателя. В него вставляется вольфрамовый стержень с любым требуемым диаметром. Для подачи защитного газа горелка оснащается соплом из керамической основы.

На фото ниже показан общий принцип работы аргоновой сварки.

Сварка под аргоном предполагает применять требуемую температуру, которую задает электрическая дуга. Формирование сварного шва выполняется при помощи присадочной проволоки, состав которой должен соответствовать составу обрабатываемой металлической поверхности.

Стоит изучить несколько правил принципа работы аргонно-дуговой сварки, от которых зависит прочность и качество сварного шва:

Чем длиннее будет сварочная дуга, тем шире будет шов и меньше его глубина. Именно это снижает качество сварного соединения

По этой причине рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей;

Чтобы сделать узкое и глубокое сварное соединение, важно чтобы электрод и горелка двигались в продольном направлении. Отклонение в сторону (поперечные движения) снижают качество сварного шва

По этой причине во время сварки требуется, чтобы сварщик был внимательным и аккуратным;

Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварочного процесса, они должны быть прикрытыми аргоном. Это предотвратит проникновение кислорода и азота внутрь сварочной зоны;

Подача присадочной проволоки должна быть плавной и равномерной. При резкой подаче происходит сильное разбрызгивание металла

Правильная подача достаточно сложный процесс, который приходит с опытом;

Стоит обратить внимание на важный показатель – проплавленность. В аргонной сварке он определяется самим сварочным соединением

Если он обладает округлой или выпуклой формой, то это может указывать на его низкое качество. Это означает, что проплавление поверхности было проведено недостаточно;

Присадочная проволока подается перед горелкой с неплавящимся электродом. При этом ее подача должны выполняться под определенным углом. Данные показатели обеспечивают ровность сварного соединения и его небольшую глубину. Это позволяет полностью контролироваться сварочный процесс;

Ни в коем случае не стоит начинать и заканчивать сварку с аргоном резко, это открывает доступ проникновения кислорода и азота в область сваривания. По этой причине необходимо начинать сварку после 15-20 секунд, как только будет начата подача в стык соединения двух металлов инертного газа. А заканчивать процесс (убирать присадочную проволоку) стоит до того момента, как будет выключена горелка. На этот процесс обычно отводится 7-20 секунд.

Заканчивать сварочный процесс требуется снижением показателей силы тока при помощи реостата, который имеет в составе конструкции сварочного аппарата. Если будет сделано отведение горелки, то это может открыть доступ в область сваривания азота и кислорода.

Распространенные ошибки при сваривании в аргонной среде

Ниже приведен перечень часто встречающихся при аргонной сварке ошибок, причин этих дефектов и пути их исправления.

| Вероятная причина проблемы | Как устранить |

Электрод сгорает слишком быстро | |

| Расход газа слишком мал | Проверить работоспособность системы подачи газа, уровень давления в баллоне. Нормативный расход в большинстве случаев составляет 7…12 л/мин. |

| Электрод ошибочно подключен к плюсовому выводу | Выполнить правильное подключение (к минусу) |

| Неправильно (не подходит для данной силы тока) выбран диаметр электрода | Увеличить диаметр электрода или снизить ток |

| Электрод окисляется в паузах между этапами сварки | Сохранять подачу газа в течение 10…15 секунд после гашения дуги (ориентировочно на каждые 10А тока – по одной секунде задержки) |

| Неверно выбрана марка электрода (без присадок) | Поменять электрод в соответствии с выбранным режимом сварки |

В шве присутствует вольфрам (загрязнение металла) | |

| Электрод плавится в сварочную ванну | Выбрать другую марку электрода (например, легированный) |

| Электрод касается расплава в сварочной ванне | Поднимать горелку чуть выше во время работы |

Пористый или странного цвета шов (цвета «побежалости») | |

| На свариваемых деталях присутствовал конденсат | Не допускать сварки на влажных деталях, обеспечивать их выдержку в помещении до выравнивания температуры металла и окружающего воздуха |

| Плохое соединение горелки и шланга | Проверить целостность соединений и шланга |

| Расход газа меньше нормы (идет окисление расплава) | Отрегулировать расход газа (норму см.выше) |

| Металл свариваемых деталей загрязнен или используется неподходящая присадка | Очистить поверхности, проверить соответствие присадки режиму сварки и материалу деталей |

Желтый дым, пыль на поверхности сопла, изменение цвета электрода | |

| Расход газа в разы меньше нормы | Отрегулировать расход (см.выше) |

| Газ отключается слишком рано после того, как погашена дуги | Соблюдать требования продолжительности газовой защиты (см.выше) |

Нестабильная электрическая дуга | |

| Неверно выбранная полярность подключения (при постоянном токе) | Переключить на минусовый вывод |

| Загрязнен электрод | Очистить поверхность, при необходимости переточить электрод |

| Загрязнен свариваемый металл | Удалить загрязнения, обезжирить поверхность |

| Неверно подготовлен к работе электрод | Заточить конусом с притуплением на конце для постоянного тока, с закруглением – для переменного |

Преимущества и недостатки

К очевидным преимуществам метода относят:

- Высококачественный и прочный шов

- Малая степень нагрева заготовок позволяет сваривать без деформаций конструкции сложной формы.

- Возможность сваривать химически активные в нагретом состоянии материалы, которые бывает затруднительно или невозможно соединить другими способами.

- Повышение скорости работы благодаря высокой температуре дуги.

Кроме перечисленных достоинств, у метода есть и недостатки:

- Сложность аппаратного комплекса и его настройки

- Высокие требования к квалификации и навыкам сварщика

Недостатками данной технологии являются:

- использование сложного сварочного оборудования;

- необходимость в специальных знаниях и достаточном опыте выполнения подобных работ.

Аргонодуговая сварка дает возможность делать прочные и долговечные швы, отличающиеся высокой равномерностью проплавки свариваемых заготовок. Она позволяет сваривать как тонкостенные, так и толстостенные конструкции из цветных металлов в разных их комбинациях.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя аргонодуговую сварку плавящимся электродом, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.

Виды сварочного оборудования

Для сварки аргоном применяется несколько типов оборудования:

- Ручной процесс — сварщик держит горелку и присадочный материал.

- Полуавтоматический процесс — присадочный материал и газ подаются автоматически в горелку, которую мастер ведет вдоль шва вручную.

- Полностью механизированный процесс – в рабочей области человек отсутствует, подача присадочного материала и ведение горелки осуществляется оператором дистанционно.

- Роботизированный процесс — оператор только вводит программу, а система ЧПУ исполняет ее.

Это могут быть и разнородные металлы на производстве, и стык труб в домашней системе отопления.

Оборудование для работы с аргоном

Одним из важнейших для аргоновой сварки является инверторный аппарат TIG. От его характеристик и функционала зависят возможности провара и соединения различных металлов. Выбрать подходящий аппарат для аргонодуговой сварки – залог успеха.

На производстве встречается три вида аргоновой сварки, которые классифицируются по следующим категориям:

Силу тока. Для сварки тонких сталей до 5 мм достаточно инвертора 160 А. Если планируете варить блоки двигателя, толстые пластины 6 мм и выше, понадобится инверторный аппарат 200-250 А. Максимальный показатель возможен до 400 А.

Мощность. От этой характеристики зависит, сможете ли вы подключить аппарат в обычную розетку в гараже или понадобится прокладывать отдельную линию. Для медной проводки сечением 1.5 мм² допустима нагрузка 4 кВт. Если проводник обладает сечением 2.5 мм², можно включить инвертор до 6 кВт. Лучше всего проложить линию в мастерскую сечением 4 мм², тогда получится запитать аргоновый аппарат с мощностью до 8 кВт.

220/380 В. Если купить аппарат 380 В, а в гараже нет такого напряжения, то варить не получится.

Вес аппарата. Для выездной работы или аргоновой сварке на высоте выбирайте инвертор с массой 3-5 кг. Более тяжелые — 10-15 кг и выше подойдут для стационарной работы.

Удобство управления. Цифровой дисплей облегчает точную регулировку сварочного тока.

Функционал настроек. От этого напрямую зависит цена инвертора TIG и качество сварки. Отлично, когда можно настроить предпродувку газом, базовый ток, нарастающий ток для розжига, спадающий ток для заварки кратера. В импульсных моделях можно задавать величину импульсного тока в процентном соотношении от базового, чтобы снизить тепловложение, что актуально для тонких металлов.

ПВ. Продолжительность включения или продолжительность нагрузки определяет, сколько в течение 10 минут получится непрерывно варить аргоновым аппаратом. ПВ 30-40% подойдет для непродолжительных работ. В мастерскую ищите аппарат с ПВ 60-80%. Для профессиональной деятельности выбирают ПВ 100%.