Технические характеристики

Предварительная нагрузка для шкал Роквелла, Н…………………………………..98,07

Предварительная нагрузка для шкал Супер-Роквелла, Н……………………………29,42

Испытательные нагрузки для шкал Роквелла, Н…………………………..588,4; 980,7; 1471

Испытательные нагрузки для шкал Супер-Роквелла, Н………………147,1; 294,2; 441,3

Диапазоны измерений твердости по шкалам Роквелла:…………………………20-70 HRC

……………………………………………………………………………………70-93 HRA

……………………………………………………………………………………25-100 HRB

Диапазоны измерений твердости по шкалам Супер-Роквелла:………….70-94 HRN15

…………………………………………………………………………………40-86 HRN30

………………………………………………………………………………..20-78 HRN45

…………………………………………………………………………………62-93 HRT15

…………………………………………………………………………………15-82 HRT30

………………………………………………………………………………..10-72 HRT45

Пределы допускаемой относительной погрешности предварительных нагрузок для

шкал Роквелла и Супер-Роквелла, %……………………………………………………………………………….± 2

Пределы допускаемой относительной погрешности испытательных нагрузок для

шкал Роквелла, %…………………………………………………………………………………………………………..± 0,5

Пределы допускаемой относительной погрешности испытательных нагрузок для шкал Супер-Роквелла, %……………………………………………………………………………………………….± 0,66

Пределы допускаемой абсолютной погрешности при измерении твердости по шкалам Роквелла в диапазонах:

от 20 до 35 HRC…………………………………………………………………..± 2,0 HRC

от 35 до 55 HRC…………………………………………………………………..± 1,5 HRC

от 55 до 70 HRC…………………………………………………………………..± 1,0 HRC

от 70 до 93 HRA………………………………………………………………….± 1,2 HRA

от 25 до 100 HRB………………………………………………………………….± 2,0 HRВ

Пределы допускаемой абсолютной погрешности при измерении твердости по шкалам Супер-Роквелла в диапазонах:

от 70 до 94 HRN15……………………………………………………………..± 1,0 HRN15

от 40 до 86 HRN30………………………………………………………………± 2,0 HRN30

от 20 до 77 HRN45………………………………………………………………± 2,0 HRN45

от 62 до 93 HRT15……………………………………………………………….± 2,0 HRT15

от 15 до 82 HRT30………………………………………………………………..± 3,0 HRT30

от 10 до 72 HRТ45……………………………………………………………….± 3,0 HRТ45

– температура окружающей среды, °С……………………………………………….15-28

– относительная влажность воздуха, %………………………………………………………………65±15

Параметры электрического питания:

– напряжение, В…………………………………………………………….220/240 или 110

– частота, Гц………………………………………………………………………50 или 60

– потребляемый ток, А…………………………………………………………………….5

Габаритные размеры (длина х ширина х высота), мм, не более…………..700х292х782

Рабочее пространство, не менее: по горизонтали, мм……………………………..150

по вертикали, мм…………………………………250

Масса, кг, не более…………………………………………………………………………90

Твердомеры ультразвуковые

Главная страница » Твердомеры

К методам неразрушающего контроля и технической диагностики (МНК и ТД) относится контроль ультразвуковыми твердомерами.

Принцип действия инструмента

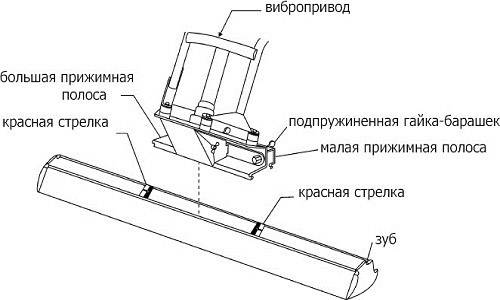

Принцип действия ультразвукового твердомера основан на использовании явления затухания колебаний (метод UCI — ультразвуковой контактный импеданс). Суть метода UCI заключается в следующем:

- алмазную пирамидку индентора прижимают к исследуемому образцу;

- обеспечивается постоянное усилие;

- возбуждаются упругие колебания.

По глубине продавливания определяется твёрдость: чем глубже индентор продавливает поверхность, тем меньше твёрдость образца.

Преимущества ультразвуковых твердомеров перед аналогами других типов

Ультразвуковые твердомеры имеют ряд преимуществ:

- производят измерение твердости изделий толщиной от 1мм, что является невозможным для динамических твердомеров;

- на месте проведения испытания (на поверхности изделия) остаётся маленький отпечаток. Поэтому, возможен контроль твёрдости шеек коленчатых валов, зеркальных поверхностей, ножей и т. д.;

- возможны измерения в широком диапазоне показателей твердости;

- комфорт при проведении испытаний.

Инструмент оснащается различными девайсами, позволяющими значительно повышать производительность и качество труда: графический индикатор, устройство контроля уровня заряда аккумуляторной батареи и т. д.

Дадим краткое описание популярных моделей ультразвуковых твердомеров.

Твердомер ультразвуковой «ТКМ-459С».

Твердомеры ультразвуковые «ТКМ-459С», «ТКМ-459М»

Измерительные инструменты предназначены для измерения твердости самых разных металлов. В том числе:

- поверхностноупрочнённых слоёв (например, цементация, закалка ТВЧ, азотирование и т. п.);

- гальванических покрытий (например, хром);

- наплавок и т. п.

Твердомеры монтируются во влагозащищенных (прорезиненных) и ударопрочных корпусах, которые позволяют применять их в самых тяжелых климатических условиях. Информация выводится на цветной графический OLED дисплей. Конструкция сохраняет эксплуатационные характеристики твердомера при отрицательных температурах, а дисплей снижает нагрузку на глаза оператора.

Диапазон измерений:

- по Роквеллу, HRC – 20…70;

- по Бринеллю, HB – 90…460;

- по Виккерсу, HV – 230…940.

Преимущества «ТКМ-459С» перед «ТКМ-459М»:

- на дисплей выводится много полезной дополнительной информации;

- количество результатов измерений, сохраняемых в памяти: ТКМ-459С, шт.: 12 400;

- ТКМ-459М, шт.: 6 000;

статистический анализ результатов измерений и вывод его на дисплей, построение графиков;

яркость дисплея и его цветовая палитра выбирается пользователем.

Твердомер ультразвуковой «МЕТ-У1».

Твердомер ультразвуковой «МЕТ-У1»

Этот инструмент, дополнительно к возможностям «ТКМ-459С» и «ТКМ-459М», измеряет твёрдость по шкале Шора «D» (HSD) и определяет предел прочности на растяжение изделий из углеродистых сталей перлитного класса.

Диапазон измерения:

- по Роквеллу, HRC – 20…67;

- по Бринеллю, HB – 75…650;

- по Виккерсу, HV – 75…1000;

- по Шору, HSD – 23…102;

- измерения предела прочности, Rm – 378…1736.

Ультразвуковой твердомер «МЕТ-УД»

Ультразвуковой твердомер «МЕТ-УД» измеряет твёрдость по описанному выше методу UCI и по методу отскока (Лейба). Второй метод заключается в определении отношения скоростей индентора до и после соударения с поверхностью контролируемого изделия. Конструктивно он представляет собой комбинированный портативный твердомер, состоящий из пластикового электронного блока MET-УД и двух сменных датчиков:

- ультразвукового У1. Работает по методу UCI;

- динамического Д1. Работает по методу Лейба.

Благодаря этому, при помощи инструмента можно оценить изменение твердости закаленного слоя по глубине.

Инструмент экономически целесообразен, т.к. совмещает два твердомера в одном: МЕТ-УД = МЕТ-У1 + МЕТ-Д1.

Твердомер «УЗИТ-3»

Конструкция «УЗИТ-3» даёт возможность измерять твердость крупных и мелких изделий, в том числе, на участках с большой кривизной поверхности, вблизи краев и различных неровностей.

Диапазоны измерений:

- шкала Бринелля, HB: 80…450;

- шкала Роквелла, HRC: 20…70.

Габаритные размеры, мм: 140 х 65 х 25.

Твердомер ультразвуковой «ТКМ-459М».

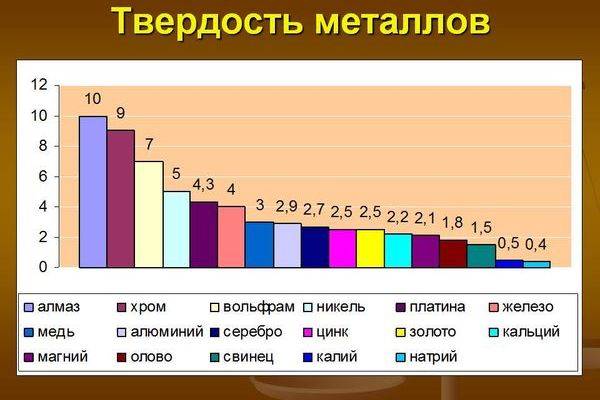

Шкала твёрдости Мооса для металлов

Царапать можно не только минералы, но и металлы. Определение их твёрдости необходимо в машиностроении, на промышленных предприятиях.

Что это такое

Принцип для металлов аналогичен шкале минералов. Первое место в ней занимает олово с показателем 1,5, а на последнем – карбид вольфрама с твёрдостью 9. Сталь по шкале Мооса располагается в середине (4–4,5), с ней часто делают сплавы для повышения прочности мягких металлов.

Почему нужно знать твёрдость металлов

От показателя зависит:

- износостойкость изготовленных из металла деталей;

- метод их обработки;

- способность влиять на другие материалы.

Металлические сплавы

Для ювелирных изделий чаще всего используются сплавы драгоценных металлов. Смешивание мягкого и дешёвого металла с более твёрдым способно повысить прочность сплава, не увеличивая его стоимость.

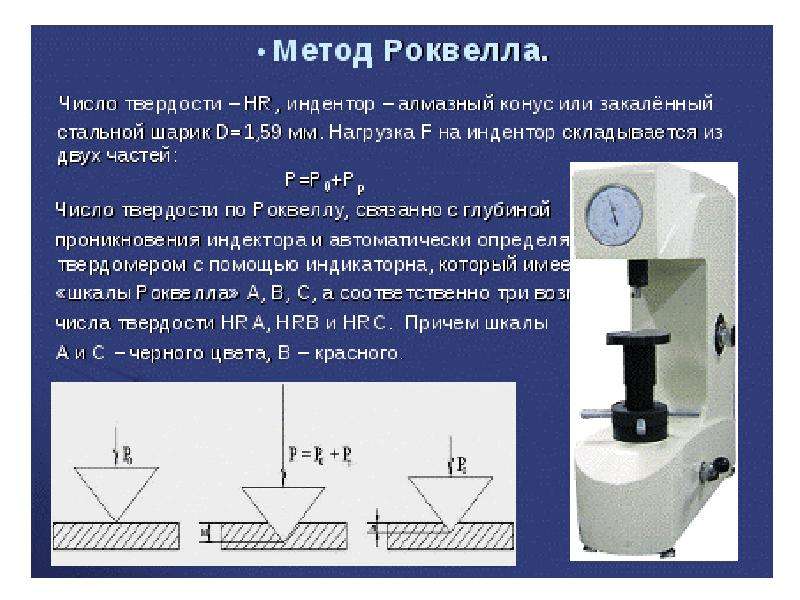

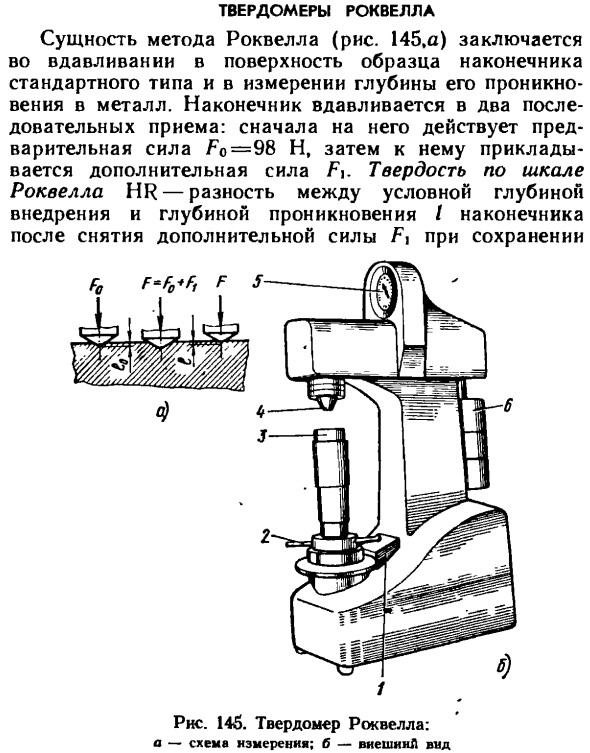

Измерение твердости по Роквеллу

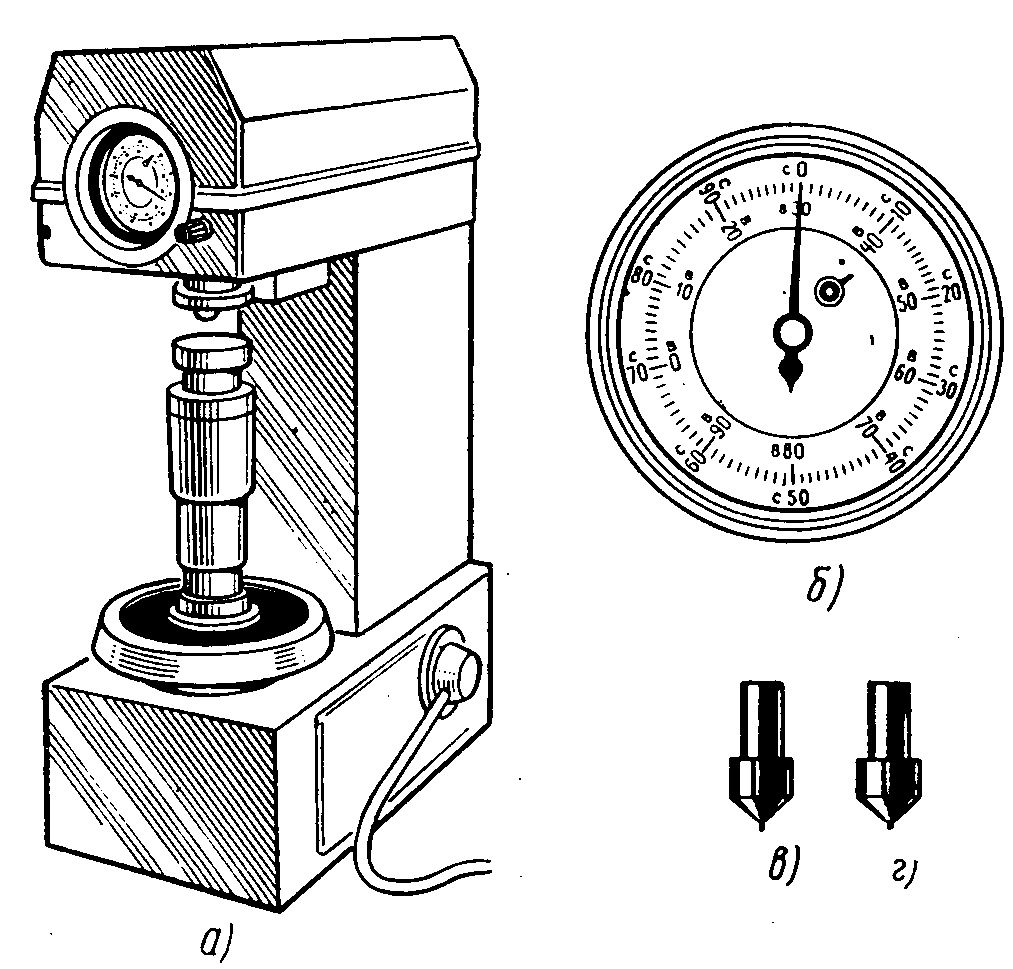

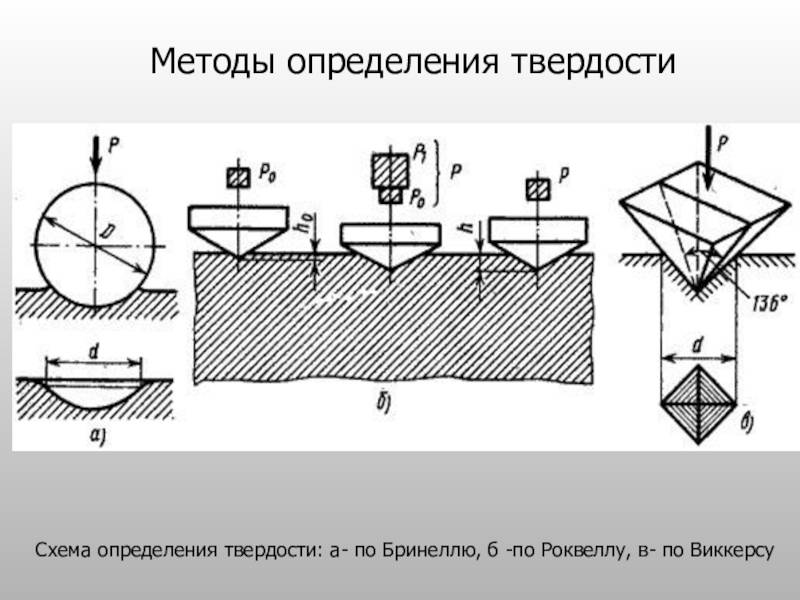

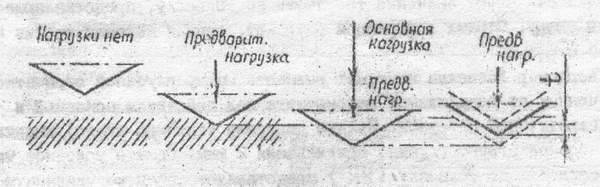

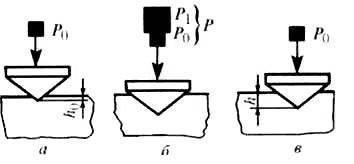

Рис. 3 Положение наконечника при определении твердости по Роквеллу: I-IV последовательность нагружения.

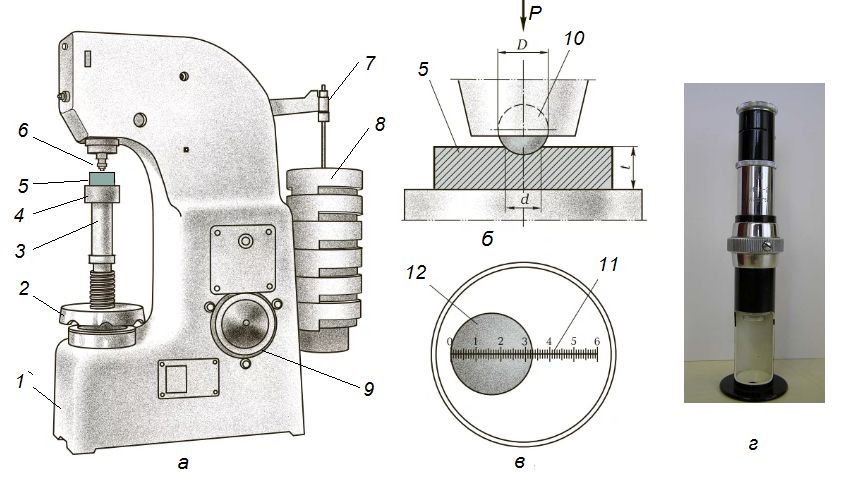

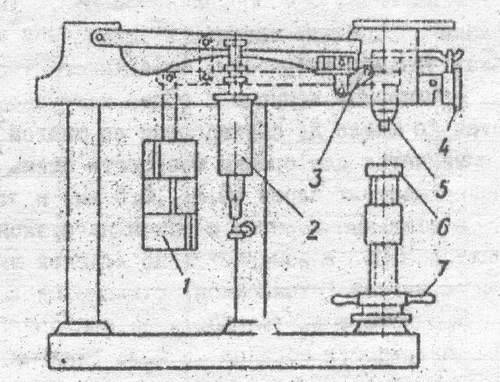

Рис. 4 Схема прибора для измерения твердости по Роквеллу

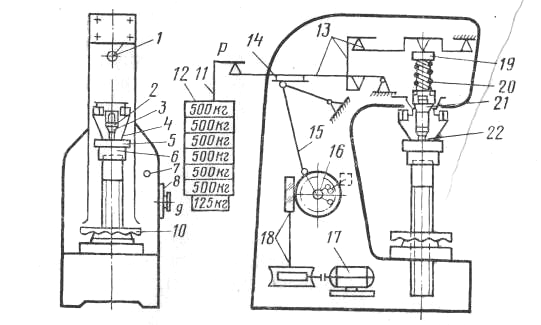

Твердость измеряют на приборе Роквелла (Рис. 4), в нижней части станции которого установлен столик 5. В верхней части станции индикатор 3, масляный регулятор 2 и шток 4, в котором устанавливается наконечник с алмазным конусом (имеющим угол при вершине 120 и радиус закругления 0,2 мм) или стальным шариком диаметром 1,588 мм. Индикатор 3 представляет собой циферблат, на котором нанесены две шкалы (черная и красная) и имеются две стрелки – большая (указатель твердости) и маленькая – для контроля величины предварительного нагружения, сообщаемого вращением маховика 6. Столик с установленным на нем образцом для измерений поднимают вращением маховика до тех пор, пока малая стрелка не окажется против красной точки на шкале. Это означает, что наконечник вдавливается в образец под предварительной нагрузкой, равной 10 кгс.

После этого поворачивают шкалу индикатора (круг циферблата) до совпадения цифры 0 на черной шкале с большой стрелкой. Затем включают основную нагрузку, определяемую грузом 1, и после остановки стрелки считывают значение твердости по Роквеллу, представляющее собой цифру. Столик с образцом опускают, вращая маховик против часовой стрелки.

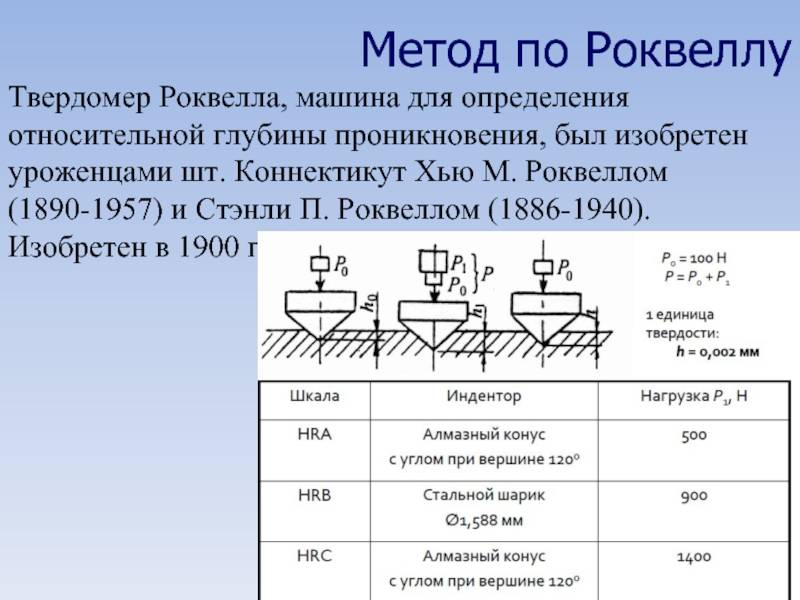

Твердомер Роквелла измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Каждое давление (единица шкалы) индикатора соответствует глубине вдавливания 2 мкм. Однако условное число твердости по Роквеллу (HR) представляет собой не указанную глубину вдавливания t, а величину 100 – t по черной шкале при измерении конусом и величину 130 – t по красной шкале при измерении шариком.

Числа твердости по Роквеллу не имеют размерности и того физического смысла, который имеют числа твердости по Бринеллю, однако можно найти соотношение между ними с помощью специальных таблиц.

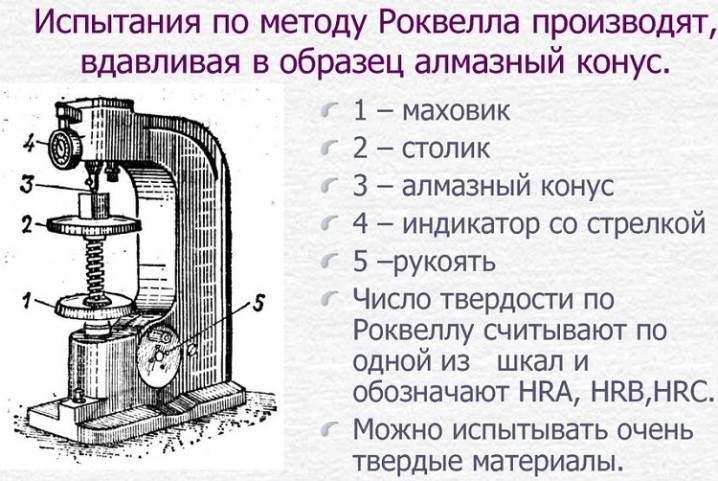

Твердость по методу Роквелла можно измерять:

алмазным конусом с общей нагрузкой 150 кгс. Твердость измеряется по шкале С и обозначается HRC (например, 65 HRC). Таким образом определяют твердость закаленной и отпущенной сталей, материалов средней твердости, поверхностных слоев толщиной более 0,5 мм;

алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала;

стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по красной шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

При измерении твердости на приборе Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки и поверхности образца и устойчивость его положения на столике прибора. Расстояние отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика.

Твердость следует измерять не менее 3 разна одном образце, усредняя полученные результаты.

Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка.

Список используемой литературы

1. Геллер Ю.А. Рахштадт А.Г. Материаловедение. Методы анализа, лабораторные работы и задачи. М.: Металлургия, 1984г.

2. Металловедение и термическая обработка стали: Справ. М.Л Бернштейн, А.Г. Рахштадт М.: Металлургия, 1983г.

Если Вам нужна помощь с академической работой (курсовая, контрольная, диплом, реферат и т.д.), обратитесь к нашим специалистам. Более 90000 специалистов готовы Вам помочь.Бесплатные корректировки и доработки. Бесплатная оценка стоимости работы.

Подробнее

Этапы проведения испытания

Чтобы опыт имел положительный результат и маленькую погрешность, следует придерживаться порядка его проведения.

Этапы проведения опыта по методу определения твердости по Роквеллу:

- Определиться с выбором шкалы.

- Установить необходимый индентор и нагрузку.

- Провести два пробных (не учитываются в результаты) отпечатка для коррекции правильности установки устройства и образца.

- Расположить на столике прибора эталонный блок.

- Испытать предварительную нагрузку (10 кгс) и обнулить шкалу.

- Приложить основную нагрузку, дождаться достижения максимальных результатов.

- Убрать нагрузку и прочесть полученное значение по циферблату.

Правилами разрешено проводить испытание одного образца при тестировании массовой продукции.

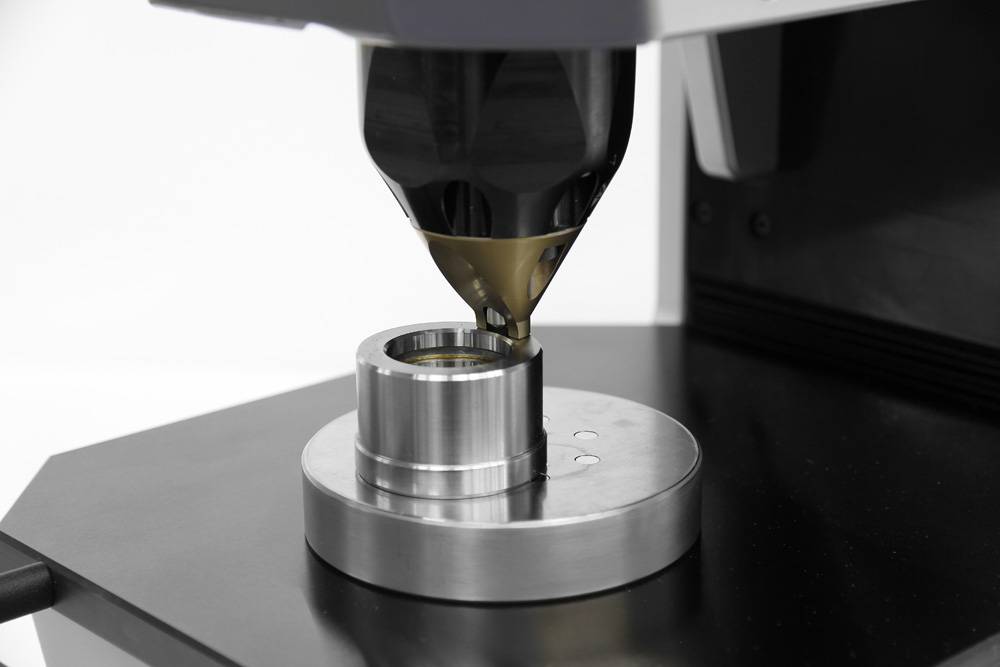

Измерение твердости по ВиккерсУ

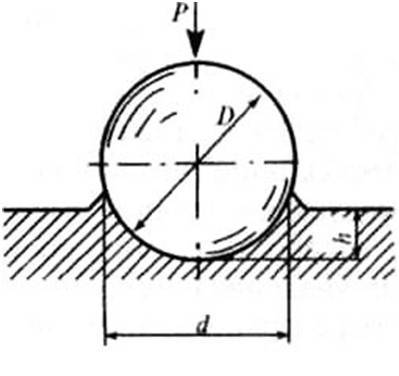

При испытании на твердость по методу Виккерса в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине =136 (Рис. 1.1). После снятия нагрузки вдавливания измеряется диагональ отпечатка d1. Число твердости по Виккерсу HV подсчитывается как отношение нагрузки З к площади поверхности пирамидального отпечатка М:

Число твердости по Виккерсу обозначается символом HV с указанием нагрузки P и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм2) не ставится. Продолжительность выдержки индентора под нагрузкой принимают для сталей 10 – 15 с, а для цветных металлов – 30 с.

Общие требования к процессу измерения твердости

- Измерительный прибор любой конструкции должен быть надежным и удобным в обращении.

- Прибор должен оперативно выдавать результаты замеров твердости.

- Вне зависимости от величины прилагаемого усилия или затрачиваемой энергии, значение твердости для однородного тела при постоянной температуре должно быть материальной константой.

- Поверхность образца должна быть подготовлена в соответствии с методом измерения.

- Образец должен быть надежно зафиксирован, чтобы исключить смещение относительно оси приложения нагрузки со стороны прибора.

- Твердость должна иметь совершенно определенный и ясный физический смысл, правильную размерность, характеризующую сопротивление материала пластической деформации.

Свойства нержавейки

Сегодня такой материала, как нержавейка является достаточно популярным при производстве многих изделий промышленного и бытового назначения. Нержавеющая сталь представляет собой материал, который производится из стали с добавлением отдельных примесей, которые замедляют или делают процесс образования коррозии на металле невозможным.

В зависимости от добавленных к стали элементов нержавейка может обладать разными внешними качествами и свойствами. Если каких-либо примесей будет больше или меньше, то процесс коррозии либо будет вообще невозможен, либо он появится спустя длительное время использования предметов, созданных из данного материала.

Нержавеющая сталь применяется для производства промышленного и бытового оборудования, посуды и многих других вещей, которые сталкиваются с влиянием агрессивной среды.

На промышленных предприятиях нержавейку получают путем добавления к стали таких элементов, как:

В зависимости от того, какие виды стали производятся, определяется количество тех или иных элементов в нержавейке. Благодаря данным веществам сталь меняет свои физические и химические свойства, что позволяет использовать этот, материал для изготовления разного рода продукции.

Все добавляемые к стали элементы влияют на ее качества. Для того чтобы получить материал, устойчивый к появлению коррозии и обладающий высоким уровнем прочности, добавляется:

В стали также не обойтись и без таких элементов, как

- марганец,

- фосфор,

- сера,

- кремний,

которые являются частью железной руды. Они являются верными спутниками этого материала для производства нержавейки. На ее качества они практически не влияют.

Нержавейка сама по себе является уникальным материалом. Она не только обладает рядом преимуществ, но и отличными внешними качествами. Ее сияющая поверхность позволяет использовать этот материал в качестве декоративной отделки зданий и ограждений. Нержавеющая сталь чаще всего становится основной для создания перил для лестниц.

Таблица. Технические характеристики нержавейки.

| Сталь хромоникелевая | Хромистая никелевая молибденовая | Жароупорная | Хромистая | |||||

| Тип ASTM (AISI) | 304 | 304L | 321 | 316 | 316L | 316 Ti | 310S | 430 |

| Удельный вес (гр/см) | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,7 |

| Структура | Аустенитная | Ферритная | ||||||

| Способность электрического |

сопротивления при 20

Понятие

Твердость заготовки – особенность материала, благодаря которой железо создает сопротивление при контакте или проникновении в его слои инородного объекта или тела. Оно не должно подвергаться деформации или разрушению при определенных нагрузках.

Данный параметр служит для следующих целей:

Контроль состояния металла по времени.

Добыча информации, касательно минимальных и максимальных допустимых значениях заготовки.

Анализ результатов обработки с применением высоких температур.

Данный критерий показывает, как деталь проявит себя в дальнейшем использовании, а также какой у нее срок годности. Для проведения исследований используется как необработанные элементы, так и готовые запчасти.

Какие существуют методы определения твердости

Условно все методы можно разделить на 3 группы:

- Методы вдавливания (внедрения)

- Методы царапания

- Методы упругого отскока

Методы вдавливания (внедрения). Смысл методов заключается во вдавливании в испытуемый металл так называемого индентора – твердого предмета определенной формы (обычно стального шарика или алмазной пирамиды) с определенным усилием. После вдавливания замеряется диаметр (для шарика) или глубина (для пирамиды) полученного отпечатка.

В этом случае твердость определяется как отношение величины нагрузки к площади отпечатка после вдавливания.

Наиболее распространенными являются методы Бринеля (HB) и Роквелла (HRA, HRB, HRC).

Методы измерения толщины вдавливанием:

- Прибор Бринеля

- Прибор Роквелла

- Прибор Виккерса

- Метод Лудвика

- Метод Герца

- Метод Дрозда

- Монотрон Шора

- Метод Берковича

- Метод Егорова

- Метод Хрущова

- Метод Лидса

- Микротвердомер Цейсса-Ганеманна

- ПМТ-2, ПМТ3 (Хрущов, Беркович)

- Метод Эмерсона, Кнупа, Петерса

Методы царапания. Простые методы. Если наконечник, которым производится царапина, оставляет след на испытуемом металле, то твердость металла меньше твердости наконечника. При этом твердости наконечника изначально известны (используются корундовые, алмазные, гипсовые и др. наконечники). Наиболее популярен метод Мооса.

Методы царапания:

- Испытание по Моосу

- Прибор Мартенса

- Микрохарактеризатор Бирбаума

- Испытание напильником, Барба

- Прибор Хенкинса

- ПМТ-3 (Беркович)

- ПМТ-3 (Григорович)

- Склерометр О’Нейля

Методы упругого отскока. Редко используются. На испытуемую поверхность с фиксированной высоты свободно падает боек. Под действием упругой отдачи материала боек отскакивает на определенную высоту. Твердость материала пропорциональна высоте отскока. Наиболее популярен метод Шора.

Методы упругого отскока:

- Склероскоп Шора

- Метод Мартеля

- Вертикальный копер Николаева

- Пружинный прибор Шоппера

- Пружинный прибор Баумана

- Прибор Польди

- Маятниковый копер Вальцеля

- Маятник Герберта

- Маятниковый склерометр Кузнецова

Преимущества твердомера МЕТОЛАБ 202

- Полностью автоматизированный процесс измерений.

- Возможность задания нижней/верхней границ измерений, звуковая сигнализация при выходе значений за установленные границы.

- Статистическая обработка результатов – вывод минимального/среднего/максимального значений.

- Перевод результатов измерений по шкалам Виккерса, Бринелля.

- Поправка на кривизну цилиндрических и шарообразных деталей.

- Интуитивное управление, русскоязычное меню.

- Большие удобные кнопки для ввода параметров измерения; яркий ЖК экран для считывания показаний

- Широкий диапазон измеряемых значений.

- Передача данных на ПК в виде электронных таблиц формата Excel для удобства обработки результатов.

- Встроенный мини-принтер для распечатки результатов измерений.

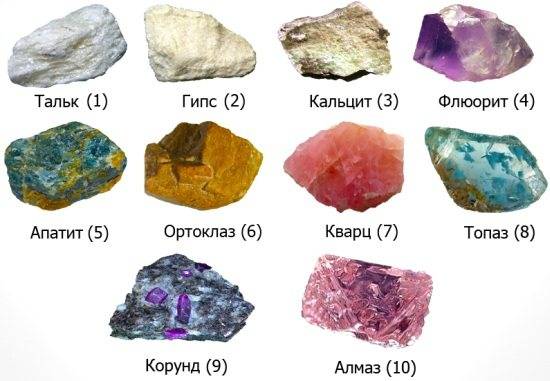

Шкала твердости Мооса

Шкала Мооса (минералогическая шкала твёрдости) представляет собой качественную порядковую шкалу, характерезующую стойкость различных минералов к царапанию. Используется для определения относительной твердости образцов минералов.

Основана на способности более твердого материала царапать более мягкий материал.

Шкала содержит 10 минералов в качестве эталонных, упорядочивая их в порядке возрастания твердости от очень мягкого (тальк) до очень твердого (алмаз).

Все минералы из таблицы, кроме алмаза, относительно распространены и их легко или недорого получить.

- — Тальк

- — Гипс

- — Кальцит

- — Флюорит

- — Апатит

- — Ортоклаз

- — Кварц

- — Топаз

- — Корунд

- — Алмаз

Если минерал царапет эталон, значит его твердость — выше, если он царапается эталоном — ниже.

Шкала Мооса создана в 1812 году и названа в честь изобретателя немецкого геолога и минеролога Фридриха Мооса. С тех пор было изобретено множество различных методов определения твердости: метод Бринеля, Кнупа, Роквелла, Шора, Виккерса.

Определение твердости по Моосу — это относительное целочисленное сравнение устойчивости к царапинам.

Другие методы измерения твердости оперируют устойчивостью к вдавливанию. Для испытаний используется «Индентор» который вдавливается в исследуемый образец с тщательно измеренной силой. Затем размер или глубина выемки на образце и величина силы используются для расчета значения твердости. Поскольку в каждом из этих тестов используются разные аппараты и разные расчеты, их нельзя сравнивать напрямую друг с другом.

Шкала Мооса получила широкое распространение т.к. метод определения твердости прост в исполнении, недорог и люди быстро его понимают.

Несмотря на недостаточную точность, шкала актуальна для полевых геологов, которые используют её для грубой идентификации минералов когда исследуются легко идентифицируемые образцы или когда нет возможности использовать более сложные тесты.

Некоторые используют легкодоступные предметы для быстрого испытания. Например геолог может иметь карманный нож, которым можно определить является ли образец тверже или мягче чем значение 5-6,5 по Моосу.

- 1 — Карандаш

- 2 — Повареная соль

- 2-2,5 — Можно поцарапать ногтем

- 2,5-3 — Золото, серебро

- 3 — Медная манета

- 4-4,5 — Гвоздь

- 4-5 — Железо

- 5 — Стекло

- 5-6,5 — Лезвие ножа

- 6,5 — Стальной напильник

- 7 — Легко царапает стекло

- 7+ — Напильник из закаленной стали

- 8 — Наждачная бумага, минерал очень легко царапает стекло

- 9 — Минерал режет стекло

- 10 — Используется как стеклорез

Ниже представлена расширенная таблица веществ, минералов, драгоценных камней:

| Вещество или минерал | Твердость по Моосу |

| Пирофиллит, молибденит | 1-2 |

| Боксит, уголь | 1-3 |

| Лимонит | 1-5 |

| Лед, сахар, галлий, стронций, индий, олово, барий, таллий, свинец, графит | 1,5 |

| Гипс, кальций | 1,5-2 |

| Сера | 1,5-2,5 |

| Сильвит, глауконит, кадмий, селен | 2 |

| Каменная соль, киноварь, хлорит, висмут, янтарь | 2-2,5 |

| Мусковит | 2-3 |

| Серебро, золото, галенит, медь, биотит, слюда | 2,5-3 |

| Алюминий, известняк, кальцит, борная кислота, нитрофоска | 3 |

| Арагонит, витерит, ангидрит | 3-3,5 |

| Жемчуг, латунь, мышьяк | 3-4 |

| Серпентин | 3-5 |

| Сфалерит, родохрозит, малахит, доломит, куприт, халькопирит, азурит, барит | 3,5-4 |

| Сидерит, пирротин, доломит | 3,5-4,5 |

| Флюорит, бронза фосфористая | 4 |

| Мрамор | 4-5 |

| Зубная эмаль, асбест, апатит, марганец, цирконий , палладий , обсидиан | 5 |

| Титанит, монацит | 5-5,5 |

| Нефрит, уранинит, ильменит, энстатит, керамогранит (полированный) | 5-6 |

| Магнетит | 5-6,5 |

| Нефелин, авгит, арсенопирит, актинолит, бустамит, кобальтит | 5,5-6 |

| Родонит, диопсид, опал, железняк красный | 5,5-6,5 |

| Титан, германий , ниобий , родий , уран | 6 |

| Рутил, пирит, пренит, плагиоклаз, ортоклаз, амазонит, андезин, анортоклаз, бенитоит, гельвин, иридий | 6-6,5 |

| Кремний | 6,5 |

| Яшма | 6,5-7 |

| Агат, цоизит, эпидот, касситерит, пиролюзит | 6-7 |

| Марказит | 6-7,5 |

| Гранит, танзанит, сподумен, оливин, жадеит, аксинит, хризопраз, жадеит | 6,5-7 |

| Силлиманит, гранат | 6,5-7,5 |

| Кварц, каменная галька, аметист, авантюрин, форстерит, осмий, силикон, рений , ванадий | 7 |

| Турмалин, кордиерит, альмандин, борацит, кордиерит, данбурит | 7-7,5 |

| Циркон, андалузит, эвклаз, гамбергит, сапфирин | 7,5 |

| Изумруд , закаленная сталь, вольфрам, шпинель, берилл, бериллий, аквамарин, красный берилл, ганит, пейнит | 7,5-8 |

| Топаз, Фианит | 8 |

| Хризоберилл, александрит, холтит | 8,5 |

| Керамогранит (неполированный) | 8,5 |

| Корунд, рубин, сапфир, алунд, хром | 9 |

| Муассанит, бор | 9,5 |

| Карборунд | 9-10 |

| Алмаз, карбонадо | 10 |

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

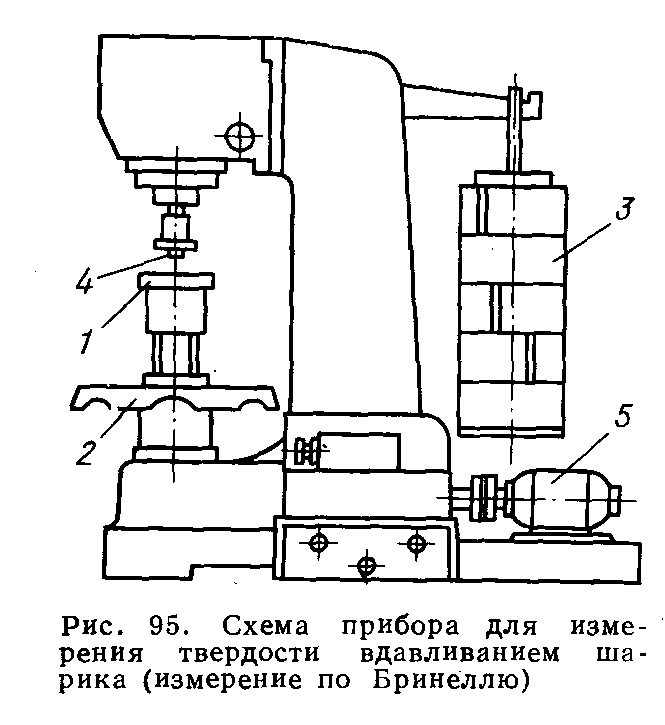

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D 2 ;медь и ее сплавы — 10D 2 ;баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.