Свойства тугоплавких металлов

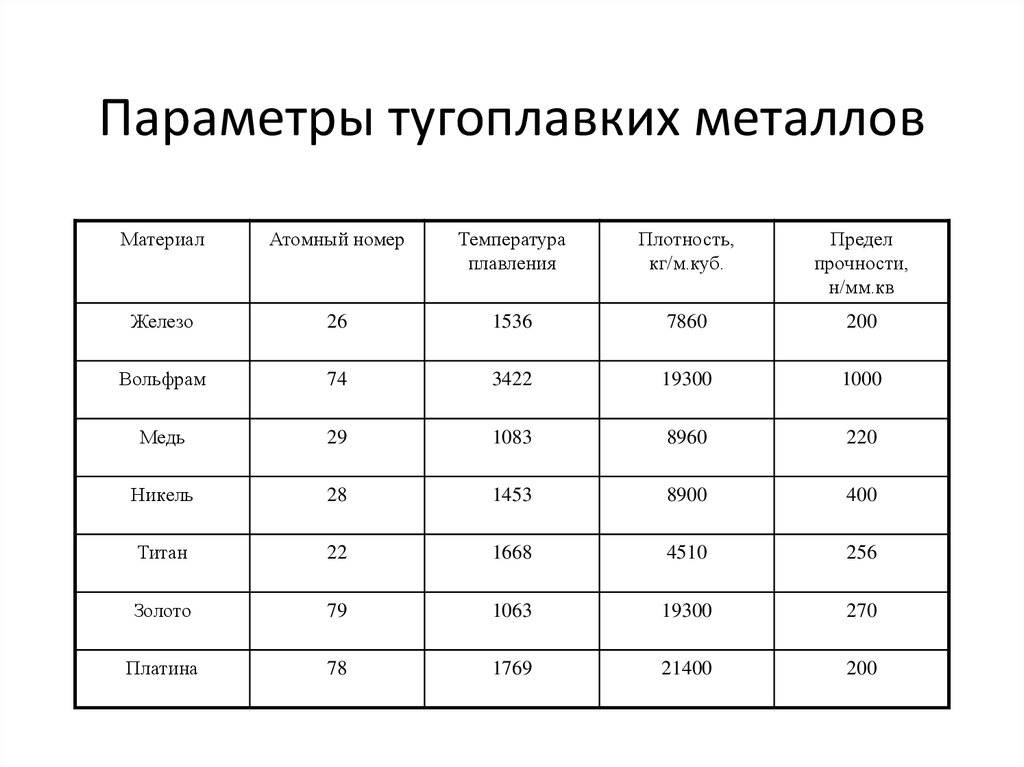

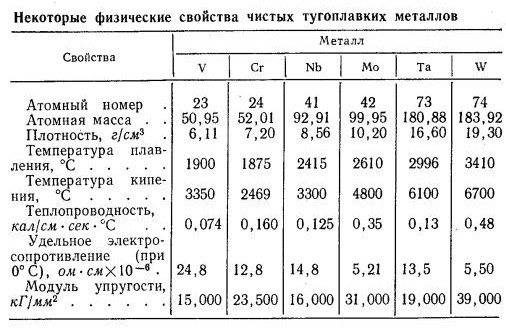

За счёт того, что они расположены в соседних группах периодической таблицы, физические свойства у тугоплавких металлов достаточно близкие:

- Плотность металла колеблется в интервале от 6100 до 10000 кг/м3. По этому показателю выделяется только вольфрам. У него он равен 19000 кг/м3.

- Температура плавления. Она превышает температуру плавления железа и колеблется от 1950 °С у ванадия до 3395 °С у вольфрама.

- Удельная теплоёмкость у них незначительно отличается друг от друга и находится в пределах от 200 до 400 Дж/(кг-град).

- Коэффициент теплопроводности сильно меняется от элемента к элементу. Если у ванадия он равен 31 Вт/(м-град), то у вольфрама он достигает величины в 188 Вт/(м-град).

Физические свойства тугоплавких металлов

Химические свойства также достаточно схожие:

- Очень похожее строение атома.

- Обладают высокой химической активностью. Это свойство определяет основные трудности при сохранении стабильности их соединений.

- Прочность межатомных связей определяет высокую температуру плавления. Это обстоятельство объясняет высокую механическую прочность, твёрдость и электрические характеристики (в частности сопротивление).

- Проявляют хорошую устойчивость при воздействии различных кислот.

К основным недостаткам тугоплавких металлов относятся:

- Низкая коррозийная стойкость. Процесс окисления происходит достаточно быстро. Его разделяют на две последовательные стадии. Непосредственное взаимодействие металла с кислородом окружающего воздуха, что приводит к образованию оксидной плёнки. На второй стадии происходит процесс диффузии (проникновения) атомов кислорода через образовавшуюся оксидную плёнку.

- Трудности со свариваемостью тугоплавких металлов. Это вызвано высокой химической активностью к окружающему воздуху при высоких температурах, хрупкостью при насыщении различными примесями. Кроме того, трудно определить точку перегрева и практически невозможно контролировать повышение предела текучести.

- Трудности их получения использования в чистом виде без примесей.

- Необходимость применения специальных покрытий от быстрого окисления. Для сплавов, основу которых составляет вольфрам и молибден, разработаны силицидные покрытия.

- Трудности, связанные с механической обработкой. Для качественной обработки их сначала необходимо нагреть.

Характеристики самого плотного металла

Ученые сошлись во мнении, что, несмотря на практически одинаковую плотность, иридий совсем чуть-чуть уступает самому тяжелому металлу. Однако полностью физико-химические свойства этих двух элементов пока не изучены.

Редкостью и трудозатратностью добычи обусловлена стоимость осмия – в среднем от $15 000 за грамм. Он внесен в группу платиновых и условно считается благородным, однако название металла противоречит статусу: по-гречески «осме» значит «запах». Из-за высокой химической активности осмий пахнет смесью чеснока или редьки с хлором.

Застывая из расплава, осмий образует красивые кристаллы с интересным сине- или серебристо-голубым отливом. Но, несмотря на красоту, для изготовления драгоценных аксессуаров он не подходит, так как не обладает свойствами, необходимыми ювелирам: ковкостью и пластичностью.

Элемент ценен только из-за особой прочности. Сплавы, в которые добавляют совсем малые дозы самого тяжелого металла, становятся невероятно износостойкими. Обычно им покрывают узлы, подвергающиеся постоянному трению.

История открытия

1803—1804 годы стали для самого тяжелого металла поворотными: именно в это время его открытие проходило практически в условиях соревнований.

Сначала английский химик Смитсон Теннант и его ассистент Уильям Хайд Уолластон, совершившие не одно важное открытие, обнаружили в процессе эксперимента с платиновыми рудами и азотной и соляной кислотами необычный осадок с характерным запахом и поделились своей находкой с другими. Далее эстафету перехватили французские ученые Антуан де Фуркруа и Луи-Николя Воклен и на основе предыдущих и своих собственных исследований заявили об обнаружении нового элемента. Название ему дали «птен», что значит «летучий», так как в результате опытов они получали летучий черный дым

Название ему дали «птен», что значит «летучий», так как в результате опытов они получали летучий черный дым

Название ему дали «птен», что значит «летучий», так как в результате опытов они получали летучий черный дым

Далее эстафету перехватили французские ученые Антуан де Фуркруа и Луи-Николя Воклен и на основе предыдущих и своих собственных исследований заявили об обнаружении нового элемента. Название ему дали «птен», что значит «летучий», так как в результате опытов они получали летучий черный дым.

Однако и Теннант не спал: он продолжал свои исследования и не упускал из виду опыты французов. В итоге Смитсон добился более конкретных результатов и в официальном документе, отправленном Лондонскому королевскому обществу, указал, что разделил птен на два родственных элемента: иридий («радуга») и осмий («запах»).

Где применяют

Список сфер применения довольно обширен: авиация, военная и ракетная техника, аэрокосмическая промышленность, медицина. Хотя производители оружия уже задумываются, чем можно заменить самый тяжелый в мире металл, так как осмий слишком трудно обрабатывать.

Почти половина мировых запасов самого тяжелого металла отдана на нужды химической промышленности. Им окрашивают живые ткани под микроскопом, обеспечивая их сохранность. Кроме того, его применяют как краситель при росписи фарфора.

Изотопы самого тяжелого металла используют для изготовления тары для хранения ядерных отходов.

Места природного залегания

В чистом виде осмий обнаружить практически нереально. Обычно этот тяжелый элемент встречается в соединении с иридием. Вещество содержится в месторождениях платиновых руд и на месте падения или в самих попавших на Землю метеоритах.

Классификация

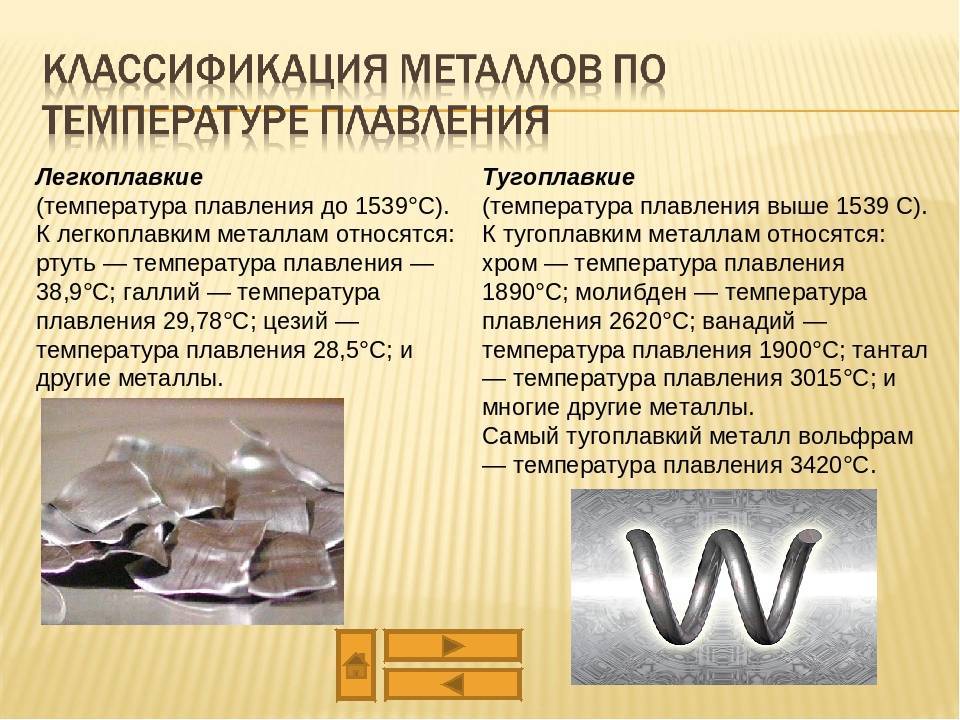

В зависимости от температуры плавления тугоплавкие металлы причисляются к основной либо дополнительной группе.

Основная группа

Данный сегмент включает пять позиций: вольфрам, ниобий, тантал, молибден, рений. Плавятся при 2200°С+.

| Название | Ниобий | Молибден | Тантал | Вольфрам | Рений |

|---|---|---|---|---|---|

| Температура плавления | 2750 K (2477 °C) | 2896 K (2623 °C) | 3290 K (3017 °C) | 3695 K (3422 °C) | 3459 K (3186 °C) |

| Температура кипения | 5017 K (4744 °C) | 4912 K (4639 °C) | 5731 K (5458 °C) | 5828 K (5555 °C) | 5869 K (5596 °C) |

| Плотность | 8,57 г·см³ | 10,28 г·см³ | 16,69 г·см³ | 19,25 г·см³ | 21,02 г·см³ |

| Модуль Юнга | 105 ГПа | 329 ГПа | 186 ГПа | 411 ГПа | 463 ГПа |

| Твёрдость по Виккерсу | 1320 МПа | 1530 МПа | 873 МПа | 3430 МПа | 2450 МПа |

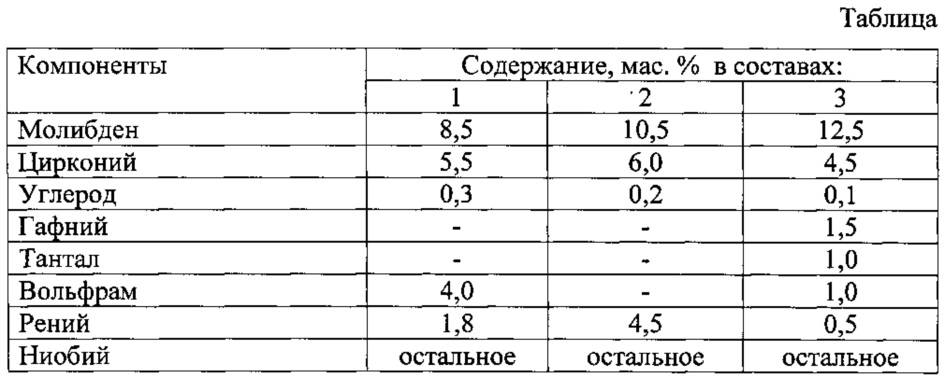

Молибден

Самый востребованный из тугоплавких элементов.

Сфера использования номер один – металлургия:

- Молибденом «усиливают» сталь, чтобы получить твердый сплав.

- На пару с нержавеющей сталью применяют как материал инфраструктуры трубопроводов, деталей автомобилей, другой продукции машиностроения.

- Благодаря температуре плавления, износостойкости, малой истираемости используется как легирующая присадка.

Например, полпроцента титана плюс 0,08% циркония создают молибденовый сплав, не снижающий прочность до 1060°C.

Неординарные параметры по трению обусловили использование молибдена как долговечной смазки с высоким КПД.

Материал незаменим для ртутных реле, поскольку амальгама с данным металлом ртутью не формируется.

Вольфрам

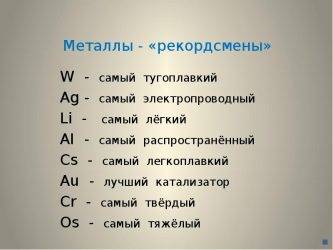

Открыт в конце 18 века. Самый твердый и самый тугоплавкий (3422°C) металл.

Тугоплавкий прочный металл, светло-серого цвета – вольфрам

Вместе с медью и железом используется как основа (до 80%) сплавов с рением, торием, никелем. Такие добавки повышают плотность, порог стойкости к ржавлению, надежность.

Востребован как материал систем электроснабжения, приборов, боеприпасов, ядерных боеголовок ракет. Никелевые сплавы как материал клюшек ценят поклонники гольфа.

Вольфрам в слитках

Тантал

Самый стойкий к кислотам, коррозии из сегмента тугоплавких металлов.

Тяжёлый твёрдый металл серого цвета – тантал

Поэтому используется в конденсаторах смартфонов, планшетов, других гаджетов.

Совместим с биологическими организмами (не меняется под воздействием природных кислот). Благодаря этому применяется медициной.

Ниобий

Металл с небанальными характеристиками:

- Самый легкий (малой плотности) в сегменте.

- Уникален благодаря свойству менять коэффициент твердости и упругости в зависимости от степени отжига.

- Самый частый в сплавах-суперпроводниках.

Применяется как материал конденсаторов, газовых турбин ракет, самолетов. А также элемент ядерных реакторов и ламп электронных приборов.

Рений

Самый редкий и дорогой из тугоплавких металлов:

- В сплавах выступает легирующим, никогда – основным компонентом.

- Как лигатура, повышает утилитарные кондиции сплава: прочность, ковкость (например, с медью и платиной).

- Обнаружен последним в тугоплавком сегменте.

Сплавы с рением служат катализаторами, начинкой электронного оборудования, гироскопов, реакторов атомных объектов.

Дополнительная группа

Данный сегмент тугоплавких металлов включает девять позиций. Их общий признак – порог плавления от 1850°C.

Сюда зачислены девять элементов из трех групп (четвертый – шестой периоды) таблицы Менделеева.

У каждого своя «изюминка»:

- Осмий – самое плотное вещество планеты, самый тяжелый тугоплав.

- Иридий встречается чаще в метеоритах, чем на Земле.

- Метаморфозы теплоемкости гафния необъяснимы наукой до сих пор.

- Рутений назван в честь России.

- Из чистого ванадия вытачивают жетоны и медали для коллекционеров.

- Титан – единственный тугоплавкий цветной металл. Материал зубных и костных протезов.

- Без циркония невозможны салюты и фейерверки. Медицинский «дублер» титана.

Тонким слоем хрома и благородного родия покрывают поверхность изделий класса люкс, включая ювелирные. Процессы называются хромированием и родированием.

Аустенитно-ферритные и аустенитные стальные сплавы

Самые значимые особенности аустенитных сталей в том, что внутренняя их структура формируется благодаря никелю в их составе, а жаростойкость связана с хромом.

В сплавах данной категории, отличающихся малым содержанием углерода, иногда присутствуют легирующие элементы титан и ниобий. Стали, основу внутренней структуры которых составляет аустенит, входят в категорию нержавеющих и при длительном воздействии больших температур (до 1000°C) хорошо противостоят формированию окалины.

Наиболее распространенные сегодня стали с аустенитной структурой – это дисперсионно-твердеющие сплавы. С целью улучшения качественных характеристик добавляются карбидные или интерметаллические упрочнители.

Наиболее популярные марки, основа внутренней структуры которых – аустенит:

- Дисперсионно-твердеющие Х12Н20Т3Р, 4Х12Н8Г8МФБ, 4Х14Н14В2М, 0Х14Н28В3Т3ЮР.

- Гомогенные 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н16Г7АР, Х25Н20С2.

Стальные сплавы на основе смеси аустенита и феррита отличает очень высокая жаропрочность, которая по показателям превышает аналогичный параметр даже у высокохромистых материалов. Характеристики жаропрочности достигаются и за счет высокой стабильности внутренней структуры сталей этой категории. Изделия из них успешно эксплуатируются даже при температурах до 1150°С.

Жаропрочные стали с аустенитно-мартенситной структурой характеризуются повышенной хрупкостью, поэтому не могут использоваться в производстве изделий, которые эксплуатируются под высокой нагрузкой.

Из жаропрочных сталей этой категории делаются изделия такого назначения:

- Жаропрочные трубы, конвейеры для печей, емкости для цементации (Х20Н14С2 и 0Х20Н14С2).

- Пирометрические трубки (Х23Н13).

Какой металл считается самым тугоплавким

Металл с давних времён используются человеком в различных сферах деятельности

Чтобы получить качественное металлическое изделие, важно подобрать хороший материал, оценивая при этом его характеристики. Важный параметр — тугоплавкость

Для изготовления некоторых изделий подходят только самые тугоплавкие металлы.

Определение

Тугоплавкий металл — отдельный класс, к которому относятся металлические заготовки, выдерживающие воздействие критически высоких температур. Обычно у представителей этого класса температура плавления более 1600 градусов, что считается точкой плавления железа. К ним относят благородные сплавы. Их ещё называют представителями платиновой группы.

Свойства

Чтобы понимать, где лучше использовать материал, нужно знать свойства тугоплавких металлов. Из них изготавливаются детали для промышленного оборудования, техники и электроники. Характеристики тяжелых тугоплавких металлов будут описаны ниже.

Физические свойства

Характеристики:

- Плотность — до 10000 кг/м3. У вольфрама этот показатель достигает 19000 кг/м3.

- Средняя температура плавления — 2500 градусов по Цельсию. Самая высокая температура плавления металла у вольфрама — 3390 градусов.

- Удельная теплоёмкость — 400 Дж.

Тугоплавкие предметы не выдерживают ударов и падений.

Химические свойства

Химические свойства:

- Это твердые вещества, обладающие высокой химической активностью.

- Прочная межатомная структура.

- Сопротивляемость длительному воздействию кислот и щелочей.

- Высокий показатель парамагнитности.

Эти материалы имеют некоторые недостатки. Главным из них является трудный процесс обработки и изготовления продукции из него.

Применение

Изначально тугоплавкие металлы использовались при изготовлении конденсаторов и транзисторов для радиоэлектроники. Количество их сфер применения увеличилось только к середине 20 века. Промышленной комплекс расширился до изготовления деталей для станков, автомобилей, самолётов и ракет.

Сплавы, выдерживающие воздействие критических температур, начали использоваться для изготовления посуды. Тугоплавкие металлы применяются в процессе производства строительных и соединительных материалов. Из них делают детали для бытовых приборов и электроники.

Самым тугоплавким считается вольфрам. Его температура плавления в 3390 градусов превышает показатели других материалов. Однако нельзя забывать про то, что при падении вольфрамовой детали с высоты, она треснет или разобьётся на отдельные части.Вольфрам — Самый ТУГОПЛАВКИЙ Металл На ЗЕМЛЕ! Остальные материалы с высоким показателем плавления, немногим отличаются от вольфрама. Используются в машиностроении, кораблестроении, ядерной энергетики, изготовлении промышленного оборудования. Их разработка и исследование продолжается и по сей день.

Какой металл считается самым тугоплавким Ссылка на основную публикацию

Сплавы металлов

Чтобы проектировать изделия из сплавов, сначала изучают их свойства. Для изучения в небольших емкостях расплавляют изучаемые металлы в разном соотношении между собой. По итогам строят графики.

Нижняя ось представляет концентрацию компонента А с компонентом В. По вертикали рассматривают температуру. Здесь отмечают значения максимальной температуры, когда весь металл находится в расплавленном состоянии.

При охлаждении один из компонентов начинает образовывать кристаллы. В жидком состоянии находится эвтектика – идеальное соединение металлов в сплаве.

Металловеды выделяют особое соотношение компонентов, при котором температура плавления минимальная. Когда составляют сплавы, то стараются подбирать количество используемых веществ, чтобы получать именно эвтектоидный сплав. Его механические свойства наилучшие из возможных. Кристаллические решетки образуют идеальные гранецентрированные положения атомов.

Изучают процесс кристаллизации путем исследования твердения образцов при охлаждении. Строят специальные графики, где наблюдают, как изменяется скорость охлаждения. Для разных сплавов имеются готовые диаграммы. Отмечая точки начала и конца кристаллизации, определяют состав сплава.

Тугоплавкость металлов

Внимание этой характеристике уделяют все инженеры и конструкторы, работающие в машиностроении. В зависимости от величины этой характеристики, человек может рассчитать и определить в какую конструкцию можно применить те или иные тугоплавкие материалы

Материалы, температура плавления который выше температуры плавления железа, равной 1539 °С, называются тугоплавкими. Самые тугоплавкие материалы:

- тантал;

- ниобий;

- молибден;

- рений;

- вольфрам.

Тантал

Молибден

Полный список содержит больше химических элементов, но не все из них получили распространенное применение в производстве и некоторые обладают меньшими температурами плавления или радиоактивны.

Вольфрам – самый тугоплавкий металл. На вид он светло-серого цвета, твердость и вес достаточно велики. Однако, он становится хрупким при низких температурах и его легко сломать (хладноломкость). Если нагреть вольфрам больше 400 °С, он станет пластичным. С другими веществами вольфрам плохо соединяется. Добывают его из сложных и редких минералов руд, таких как:

- шеелит;

- ферберит;

- вольфрамит;

- гюбнерит.

Переработка руды очень сложный и дорогостоящий процесс. Извлеченный материал формируют в бруски или готовые детали.

Гюбнерит

Вольфрам был открыт в XVIII веке, но долгое время не существовало печей, способных нагреваться до температуры плавления этого тугоплавкого металла. Ученые провели множество исследований и подтвердили, что вольфрам самый тугоплавкий металл. Стоит отметить, что по одной из теорий, сиборгий имеет большую температуру плавления, но не удается провести достаточное количество исследований, т.к. он радиоактивен и нестабилен.

Добавление вольфрама в сталь увеличивает ее твердость, поэтому его стали применять в изготовлении режущего инструмента, что увеличило скорость резания и тем самым привело к росту производства.

Высокая стоимость и трудность обработки этого тугоплавкого металла сказываются на сферах его применения. Он используется в тех случаях, когда нет возможности применить другой. Его достоинства:

- устойчив к высоким температурам;

- повышенная твердость;

- прочный или упругий при определенных температурах;

Переработка металлической руды

Все эти характеристики помогают вольфраму найти широкое применение в различных сферах, таких как:

- металлургия, для легированных сталей;

- электротехника, для нитей накаливания, электродов и др.;

- машиностроение, в изготовлении узлов зубчатых передач и валов, редукторов и многом другом;

- авиационное производство, в изготовлении двигателей;

- космическая отрасль, применяется в соплах ракет и реактивных двигателях;

- военно-промышленный комплекс, для бронебойных снарядов и патронов, брони военной техники, в устройстве торпед и гранат;

- химическая промышленность, вольфрам обладает хорошей коррозийной стойкостью к действию кислот, поэтому из него делают сетки для фильтров. Кроме того соединения с вольфрамом используют в качестве красителей тканей, в производстве одежды для пожарных и многом другом.

Такой перечень отраслей, где используется этот тугоплавкий металл говорит о том, что его значение для человечества очень велико. Ежегодно по всему миру изготавливают десятки тысяч тон чистого вольфрама и с каждым годом потребность в нем растет.

Рекорды для неорганических веществ

Самым сильным стабильным окислителем

, является комплекс дифторида криптона и пентафторида сурьмы. Из-за сильного окисляющего действия (окисляет все элементы в высшие степени окисления, в том числе кислород и азот воздуха) для него очень трудно измерить электродный потенциал. Единственный растворитель, который реагирует с ним достаточно медленно — безводный фтористый водород.

Самым плотным веществом

, является осмий. Его плотность составляет 22,5 г/см 3 .

Самый легкий металл

— это литий. Его плотность составляет 0,543 г/см 3 .

Самый дорогой металл

— это калифорний. Его стоимость в настоящее время составляет 6 500 000 долларов за 1 грамм.

Самый распространенный элемент в земной коре

— это кислород. Его содержание составляет 49% от массы земной коры.

Самый редкий элемент в земной коре

— это астат. Его содержание во всей земной коре, по оценкам специалистов составляет всего 0,16 грамм.

Самым горючим веществом

, является, по-видимому, мелкий порошок циркония. Для того чтоб он не мог гореть, необходимо поместить его в атмосферу инертного газа на пластину из материала, не содержащего неметаллов.

Веществом с наименьшей температурой кипения

, является гелий. Его температура кипения равна -269 градусов по Цельсию. Гелий — единственное вещество, не имеющее температуры плавления при обычном давлении. Даже при абсолютном нуле он остается жидким. Жидкий гелий широко используется в криогенной технике.

Самый тугоплавкий металл

— это вольфрам. Его температура плавления составляет +3420 градусов по Цельсию. Из него изготовляют нити накаливания для электрических лампочек.

Самый тугоплавкий материал

— это сплав карбидов гафния и тантала (1:1). Он имеет температуру плавления +4215 С.

Самым легкоплавким металлом

, является ртуть. Ее температура плавления равна -38,87 градусов по Цельсию. Она же являетсясамой тяжелой жидкостью

, ее плотность составляет 13,54 г/см 3 .

Самую высокую растворимость в воде среди твердых веществ

имеет трихлорид сурьмы. Его растворимость при +25 С составляет 9880 грамм на литр.

Самым легким газом

, является водород. Масса 1 литра составляет всего 0,08988 грамм.

Самым тяжелым газом при комнатной температуре

, является гексафторид вольфрама (т. кип. +17 С). Его масса составляет 12,9 г/л, т.е. в нем могут плавать некоторые виды пенопласта.

Самым стойким к кислотам металлом

, является иридий. До сих пор не известно ни одной кислоты или их смеси, в которых он бы растворялся.

Самый широкий диапазон концентрационных пределов взрываемости

имеет сероуглерод. Взрываться могут все смеси паров сероуглерода с воздухом содержащие от 1 до 50 объемных процентов сероуглерода.

Самой сильной стабильной кислотой

является раствор пентафторида сурьмы во фтористом водороде. В зависимости от концентрации пентафторида сурьмы эта кислота может иметь показатель Гаммета до -40.

Самым необычным анионом в соли

является электрон. Он входит в состав электрида 18-краун-6 комплекса натрия.

Рекорды для органических веществ

Самым горьким веществом

, является денатония сахаринат. Его получили случайно, во время исследования денатония бензоата. Сочетание последнего с натриевой солью сахарина дало вещество в 5 раз более горькое, чем предыдущий рекордсмен (денатония бензоат). В настоящее время оба этих вещества используются для денатурации спирта и других непищевых продуктов.

Самым сильным ядом

, является ботулинический токсин типа А. Его летальная доза для мышей (ЛД50, внутрибрюшинно) составляет 0,000026 мкг/кг веса. Это белок с молекулярной массой 150 000, продуцируемый бактерией Clostridium botulinum.

Самым нетоксичным органическим веществом

, является метан. При увеличении его концентрации интоксикация возникает из-за недостатка кислорода, а не в результате отравления.

Технология получения

Исходник большинства тугоплавов – руда.

Процесс традиционен:

- Из нее удаляют примеси.

- Рафинируют (восстанавливают нужный элемент). Способ восстановления зависит от требуемой степени чистоты металла. Поэтому задействуют дугообразную, электронно-лучевую либо плазменную плавку.

- Лучший продукт дает плазма. Он представляет собой мелкие гранулы, порошок либо заготовки (проволока, фольга, слитки, арматура, прокат).

Технология плавления специфична, поэтому таким сырьем занимаются специальные предприятия. В СССР их было всего два.

Получение тугоплавких материалов

Как отмечалось ранее, основной препятствующий фактор производству жаропрочных металлов их высокая химическая активность, препятствующая выделению элементов в чистом виде.

Основной технологией получения остается порошковая металлургия. Данная методика позволяет получать порошки тугоплавких металлов различными способами:

- Восстановление триоксидом водорода. Процесс производится в несколько этапов, внутри многотрубных печей при 750 – 950 °С. Технология применима под порошки тугоплавких металлов: вольфрам и молибден.

- Восстановлением водородом перрената. Схема реализуется в производстве металлического рения. Рабочие температуры составляют около 500 °С. Заключительная стадия предусматривает отмывание порошка от щелочи. Для этого последовательно используется горячая вода и раствор соляной кислоты.

- Использование солей металлов. Технология развита для выделения молибдена. Основным сырьем выступает аммонийная соль металла и его металлический порошок, вводимый в смесь на уровне 5 – 15% от массы. Состав проходит термическую обработку 500 – 850 °С в проточном инертном газе. Восстановление металла проходит в атмосфере водорода при температурах 800 – 1000 °С.

Производство тугоплавких металлов – порошковая металлургия

Экскурсия на производство

Способы получения жаропрочных металлов продолжают совершенствоваться, как и химическая технология тугоплавких неметаллических и силикатных материалов, что связано с развитием ядерной энергетики, авиастроения, появлением новых моделей ракетных двигателей.

Одно из крупнейших предприятий по производству вольфрама на территории РФ – унечский завод тугоплавких металлов. Этот предприятие относительно молодое, строительство его началось в 2007 году на территории населенного пункта Унеча. Производственный акцент завода направлен на порошки тугоплавких металлов, точнее вольфрама и его карбидов.

В дальнейшем, для получения слитков рассыпчатую массу спекают или сдавливают прессом. Подобным образом порошки тугоплавких металлов обрабатываются для производства жаропрочных изделий.

Области применения молибдена

Молибден и его сплавы относятся к тугоплавким материалам. Для изготовления обшивки головных частей ракет и самолетов тугоплавкие металлы и сплавы на их основе используют в двух вариантах. В одном из вариантов эти металлы служат лишь тепловыми экранами, которые отделены от основного конструкционного материала теплоизоляцией. Во втором случае тугоплавкие металлы и их сплавы служат основным конструкционным материалом. Молибден занимает второе место после вольфрама и его сплавов по прочностным свойствам. Однако, по удельной прочности при температурах ниже 1350-1450°С Mo и его сплавы занимают первое место. Таким образом, наибольшее распространение для изготовления обшивки и элементов каркаса ракет и сверхзвуковых самолетов получают молибден и ниобий и их сплавы, обладающие большей удельной прочностью до 1370°С по сравнению с танталом, вольфрамом и сплавами на их основе.

Из Mo изготовляют сотовые панели космических летательных аппаратов, теплообменники, оболочки возвращающихся на землю ракет и капсул, тепловые экраны, обшивку кромок крыльев и стабилизаторы в сверхзвуковых самолетах. В очень тяжелых условиях работают некоторые детали прямоточных ракетных и турбореактивных двигателей (лопатки турбин, хвостовые юбки, заслонки форсунок, сопла ракетных двигателей, поверхности управления в ракетах с твердым топливом). При этом от материала требуется не только высокое сопротивление окислению и газовой эрозии, но и высокая длительная прочность и сопротивление удару. При температурах ниже 1370°С для изготовления данных деталей используют молибден и его сплавы.

Молибден – перспективный материал для оборудования, работающего в среде серной, соляной и фосфорной кислот. В связи с высокой стойкостью данного металла в расплавленном стекле его широко используют в стекольной промышленности, в частности для изготовления электродов для плавки стекла. В настоящее время из молибденовых сплавов изготавливают прессформы и стержни машин для литья под давлением алюминиевых, цинковых и медных сплавов. Высокая прочность и твердость таких материалов при повышенных температурах обусловили их применение в качестве инструмента при горячей обработке сталей и сплавов давлением (оправки прошивных станов, матрицы, прессштемпели).

Молибден существенно улучшает свойства сталей. Присадка Mo значительно повышает их прокаливаемость. Небольшие добавки Mo (0,15-0,8 %) в конструкционные стали настолько увеличивают их прочность, вязкость и коррозионную стойкость, что они используются при изготовлении самых ответственных деталей и изделий. Для повышения твердости молибден вводят в сплавы кобальта и хрома (стеллиты), которые применяют для наплавки кромок деталей из обычной стали, работающих на износ (истирание).Также он входит в состав ряда кислотоупорных и жаростойких сплавов на основе никеля, кобальта и хрома.

Еще одной областью применения является производство нагревательных элементов электропечей, работающих в атмосфере водорода при температурах до 1600°С. Также молибден широко используется в радиоэлектронной промышленности и рентгенотехнике для изготовления различных деталей электронных ламп, рентгеновских трубок и других вакуумных приборов.

Соединения молибдена — сульфид, оксиды, молибдаты — являются катализаторами химических реакций, пигментами красителей, компонентами глазурей. Также данный металл как микродобавка входит в состав удобрений. Гексафторид молибдена применяется при нанесении металлического Mo на различные материалы. МоSi2 используется как твердая высокотемпературная смазка. Чистый монокристаллический Mo используется для производства зеркал для мощных газодинамических лазеров. Теллурид молибдена является очень хорошим термоэлектрическим материалом для производства термоэлектрогенераторов (термо-э.д.с 780 мкВ/К). Трехокись молибдена (молибденовый ангидрид) широко применяется в качестве положительного электрода в литиевых источниках тока. Дисульфид MoS2 и диселенид МоSе2 молибдена используют в качестве смазки трущихся деталей, работающих при температурах от -45 до +400°С. В лакокрасочной и легкой промышленности для изготовления красок и лаков и для окраски тканей и мехов в качестве пигментов применяют ряд химических соединений Mo.