Методы торкретирования ↑

Существует два способа формирования торкрета – сухой и мокрый. Названия отражают агрегатное состояние основного состава (степень его увлажнения) перед подачей к соплу. Решение, который из них использовать, определяется видом установки, поставленными задачами, условиями подготовки раствора и его доставки.

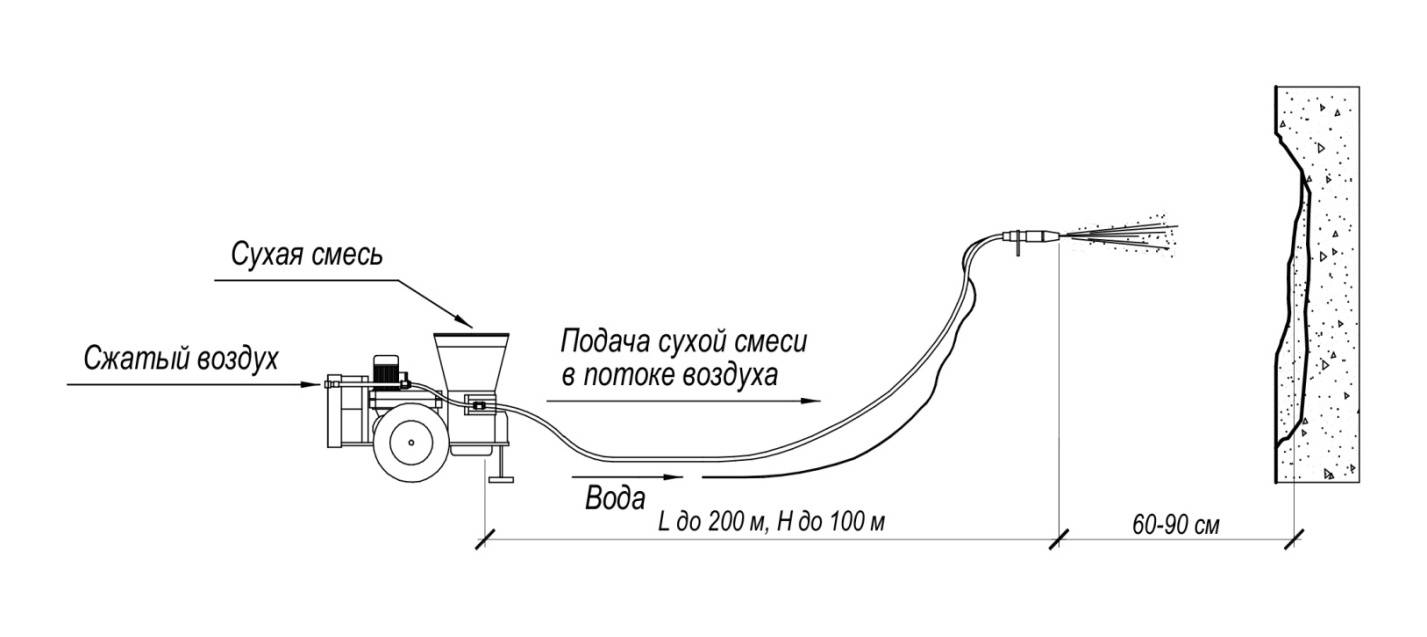

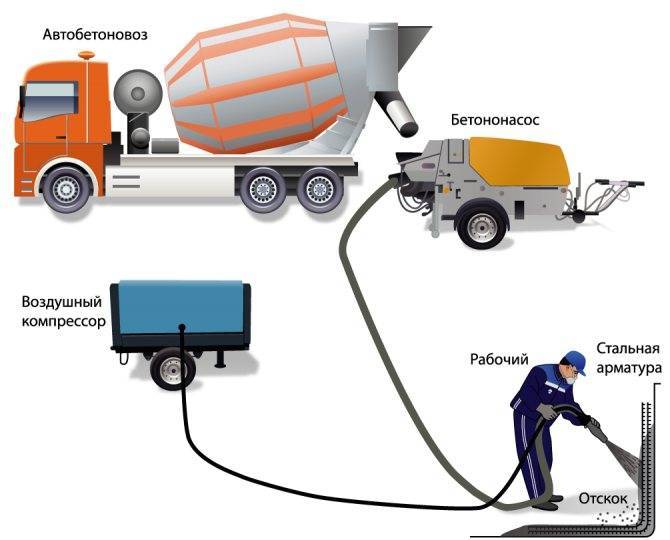

Технология «сухого» нанесения подразумевает подачу состава и воды к рабочей зоне по отдельным шлангам. Компоненты передаются давлением сжатого воздуха от компрессора и смешиваются непосредственно в распылителе, образуя таким образом рабочий раствор. Он выбрасывается через сопло с высокой скоростью. Соотношение воды и сухой смеси регулируется в процессе обработки. К преимуществам метода относят:

- Высокая скорость потока раствора, достигающая 170-180 м/с;

- Повышение плотности и прочности материала;

- Сухую смесь можно подавать на большие расстояния, повышается маневренность;

- Увеличивается адгезия с поверхностью и межслойное сцепление;

- Толщина наносимого за один проход слоя достигает 6 см;

- Снижение времени, трудоемкости и стоимости обслуживания оборудования – напорные магистрали очищают продувкой сжатым воздухом;

- Возможность неоднократного включения и выключения торкрет-установки в процессе нанесения;

- Повышение производительности.

«Сухим» способом проводят торкретирование обширных поверхностей

«Сухим» способом проводят торкретирование обширных поверхностей

Недостатки:

- Значительное пылеобразование и загрязнение рабочей зоны;

- Возрастает эффект отскока и расход материала – 12-25% уходит в отходы;

- Затирать поверхность готового слоя нельзя, требуется выдержка;

- Структура поверхности материала получается грубой, необходима дополнительная отделочная операция;

- Требует высокой квалификации персонала, так как соотношение цементной смеси и воды оценивается и регулируется на месте нанесения.

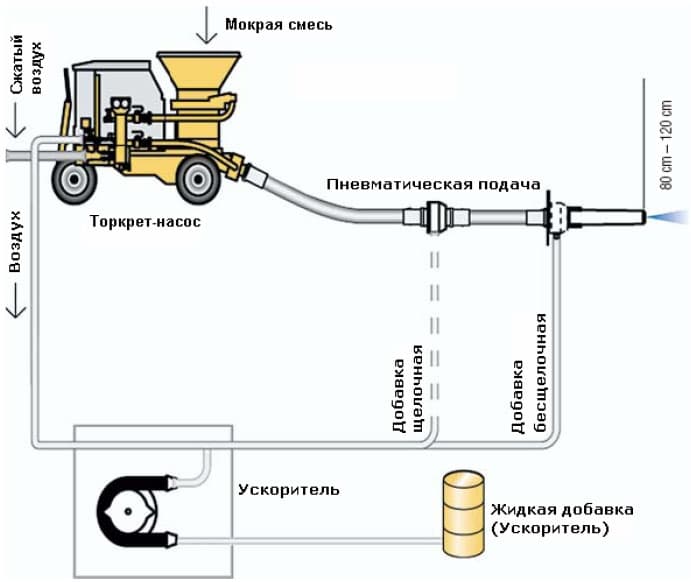

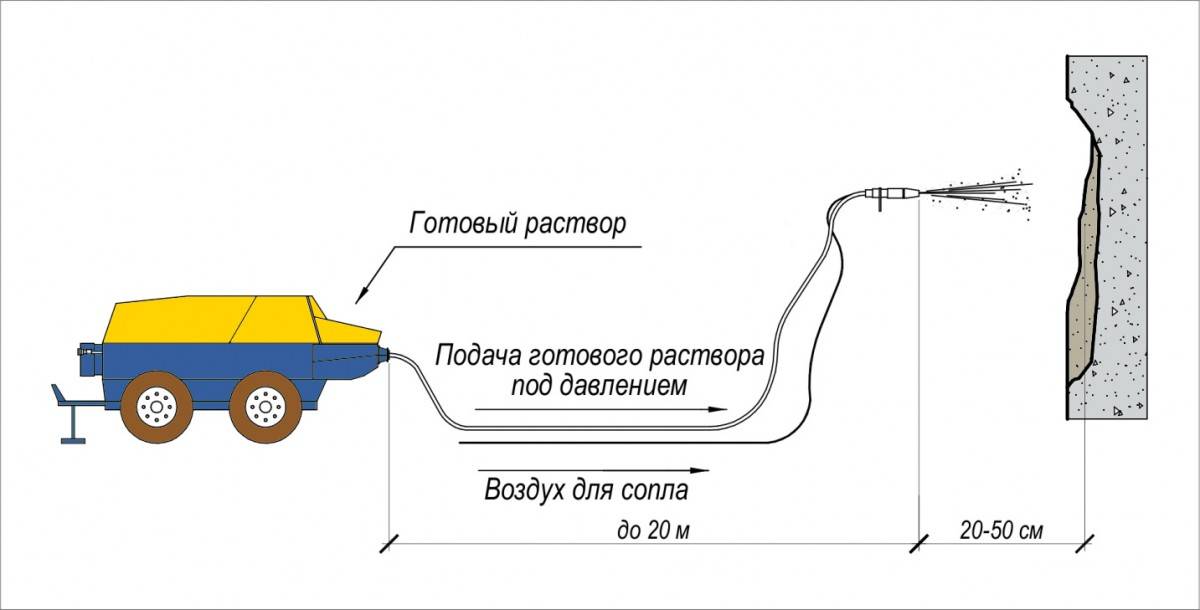

При использовании данного метода в распылитель подается уже готовый раствор. Суспензия идет сплошным потоком по нагнетательному рукаву. Ее движение и необходимый напор обеспечивает бетононасос или пневматический нагнетатель. Первый характеризуется непрерывной подачей рабочей смеси в сопло, и обработка поверхности в этом случае выполняется равномерно и плавно. Пневматические нагнетатели подают состав порционно, вследствие чего увеличивается «отскок» и ухудшаются характеристики слоя.

Достоинства технологии «мокрого» нанесения:

- Однородный состав и консистенция раствора;

- Минимизация «отскока»;

- Незначительное загрязнение зоны обработки;

- Возможно выполнение финишной затирки непосредственно после нанесения материала;

- Образовавшиеся отходы материала пригодны к использованию для выполнения других строительных операций;

- Возможность проведения работ в закрытых помещениях.

В закрытом помещении торкрет наносят мокрым методом

В закрытом помещении торкрет наносят мокрым методом

Недостатки:

- Пониженная плотность материала вследствие невозможности обеспечить высокую скорость вылета готовой суспензии (она составляет 80-100 м/с);

- Толщина наносимого за один проход слоя не превышает 3 см;

- Технология не позволяет использование длинных рукавов, что снижает маневренность;

- Сложное очищение – необходимо тщательно промывать нагнетательную магистраль от остатков смеси, а затем просушивать ее сжатым воздухом;

- Несвоевременная остановка оборудования и случайный простой чреваты застыванием бетонной суспензии в напорном рукаве.

Способы торкретирования

Строительство торкрет бетоном позволяет в полной мере механизировать производство бетонных работ, снизить объем устанавливаемой опалубки, а в некоторых случаях — обходиться и без нее.

Торкретное нанесение бетона

Торкретное нанесение бетона

Торкретирование бетона широко используется для нового строительства, восстановления старых разрушенных конструкций или для устройства защитных покрытий, повышающих долговечность бетонных сооружений:

- строительство сооружений для водоснабжения (водонапорные башни, резервуары и др.);

- строительство гидротехнических сооружений;

- чистовая отделка подземных конструкций;

- крепление бровки строительных котлованов;

- реконструкция автомобильных и железнодорожных туннелей;

- устройство специальных покрытий в строительстве промышленных зданий;

- восстановление и усиление бетонных конструкций;

- устройство контропор под существующие фундаменты зданий;

- устройство специальных износостойких и химически стойких защитных покрытий.

В зависимости от зернистости заполнителя, различают два вида торкретных смесей. Первый класс — это составы с крупностью заполнителя до 10 мм и второй — шприц-бетон, с фракцией заполнителя до 25 мм. Достоинство шприц бетонной смеси — возможность производства бетонных работ без опалубки.

Набрызг происходит на непосредственно ремонтируемые конструкции: перекрытия, стены, колонны и др. В новом строительстве — торкретирование может производиться с односторонней опалубкой.

Учитывая технологические требования и условия выполнения работ по торкретированию, различают два способа нанесения бетона — сухой и мокрый. В видео показывается пример нанесения торкрет бетона на стены.

Торкретирование сухим способом

Торкретирование бетона сухим способом

Торкретирование бетона сухим способом

Для проведения работ все необходимые сухие материалы предварительно дозируются и смешиваются. Затем засыпаются в приемный бункер торкрет установки, откуда под высоким давлением воздушной массы подаются в сопло (распылитель). В основании распылителя сухая смесь соединяется с водой, и под действием давления воздуха выбрасывается на поверхность строящегося или ремонтируемого основания.

При торкретировании сухим способом, давление воздуха в агрегате, создаваемое при помощи компрессора, и давление воды должны быть постоянными.

Комплект необходимого оборудования состоит из:

- торкрет установки;

- бака для воды:

- компрессора;

- высоконапорных шлангов;

- сопла.

Пушка для торкретирования бетона сухим способом

Пушка для торкретирования бетона сухим способом

Преимущества:

- исключен процесс предварительного затворения смеси водой;

- подача торкрет смеси на значительные расстояния:

- высокая производительность с возможностью нанесения толстого покрытия за один проход:

- Простая очистка шлангов и основного оборудования.

Мокрый способ торкретирования

Бетон торкрет мокрый способ нанесения

Бетон торкрет мокрый способ нанесения

Бетонная сухая смесь смешивается с водой на стадии приготовления, и под действием собственного веса проваливается в шнековое отделение торкрет установки. Оттуда, при помощи шнекового насоса она подается к соплу, где под действием сжатого воздуха выбрасывается на подготовленную поверхность.

Торкрет установка для мокрого способа торкретирования

Торкрет установка для мокрого способа торкретирования

Преимущества мокрого способа:

- из распылителя выходит хорошо перемешанная однородная масса;

- меньше отскок в сравнении с сухим методом;

- отсутствие пыли в отличии от сухого набрызга;

- возможность финишной обработки поверхности.

Недостатки:

- невозможность нанесения слоя бетона более 3 см;

- увеличение времени торкретирования из-за медленного распределения смеси по основанию конструкции;

- трудоемкая операция промывки и чистки оборудования.

Для мокрого метода торкретирования можно использовать готовую бетонную смесь, приготовленную в заводских условиях, а при наличии специального оборудования, изготовленную на объекте своими руками.

Церезитоцементный раствор штукатурки

составляется из смеси цемента и песка в соотношении 1 : 2—1 : 3, которая тщательно затворяется церезитовым молоком до получения штукатурного раствора обычной влажности и густоты. Церезитовое молоко получают размешиванием одной объемной части церезита с десятью частями воды. Перед употреблением церезитового молока его следует тщательно перемешать. Свежеприготовленный церезитоцементный раствор наносят на изолируемую поверхность слоем не тоньше 2 см при сильном напоре воды толщину слоя доводят до 4 см. Раствор наносят на поверхность в несколько наметов и заглаживают стальной гладилкой; работа ведется ,так же как с обычной цементной штукатуркой.

Приготовленный раствор должен быть уложен в течение 30 мин., так как затем он схватывается. Повторное разбавление раствора водой или эмульсией не допускается. Во время работы раствор тщательно перемешивают. На 1 м штукатурки при церезитовом молоке состава 1:10 (церезит: вода) и при толщине штукатурки 2 см расходуется 0,5 кг церезита. Если при производстве работ на изолируемой поверхности наблюдается фильтрация воды, то она должна быть отведена на все время схватывания, твердения и высыхания штукатурки. После отвердения раствора на его высыхание требуется около четырех дней. Сырую штукатурку необходимо предохранять от преждевременного высыхания, сотрясения, мороза и т. п.

Преимущества торкрет-бетона TORKRET QUICK BETON

Торкрет-бетон TORKRET QUICK BETON отличатся от аналогов:

- увеличенным временем выработки, меньшими объемами потерь из-за отскока и брызг;

- высокой адгезией к горным породам, грунтам, бетонам, металлическим поверхностям;

- возможностью использования армирования фиброй разного материала при смешивании непосредственно на объекте;

- эффективностью при набрызге по сетке с практическим отсутствием «теней» от армирующих элементов;

- низким рН, что делает продукт неагрессивным и повышает безопасность труда;

- возможностью применения в очень влажных средах и на объектах с обледенением на поверхностях;

- высоким уровнем непроницаемости, морозостойкости и предельной прочности;

- длительным сроком хранения (при выполнении требований инструкции производителя);

- всегда демократической ценой и возможностью недорогой поставки ж/д транспортом (или автотранспортом) в биг-бегах объемным весом 1000 кг.

Преимущества торкрет-бетона TORKRET QUICK BETON

Технология

Торкретирование поверхности – это нанесение раствора компрессионным методом, поэтому работы аналогичны штукатурным. Соответственно, этапы подготовки поверхности и нанесения массы аналогичны, но при бетонировании имеют свои особенности.

Подготовка поверхности

Прежде, чем приступать к нанесению бетона, необходимо:

- Очистить поверхность от старой штукатурки, краски и другой облицовки.

- Обезжирить основание.

- С внешней арматуры необходимо убрать очаги коррозии.

- Щели подлежат затирке. В противном случае можно получить отскоки бетона или сколы в дальнейшем на этом участке.

- Тщательно убрать пыль и подготовить конструкцию поможет промывка струей воды под напором.

При необходимости можно выставить маячки с шагом до 1 метра. В некоторых случаях необходимо использование армирующей сетки. Рекомендуется брать полотно с размером ячейки не более 10 см.

Распыление

Торкрет штукатурку наносят послойно пластами по 0,5-0,7 мм. Так она лучше схватывается и не сползает. При отсутствии пластификаторов нанесение второго слоя допускается только через 2 часа, улучшители позволяют производить работу значительно быстрее.

Нанесение производят круговыми движениями, стараясь соблюдать угол подачи 900. Оптимальное расстояние от сопла до поверхности – 1,3…1,5 метра. Уклонение угла допускается при обработке швов, пространства за сеткой и обхода конструктивных особенностей конструкций.

Основные правила распыления

Чтобы получить хороший результат, следует соблюдать ряд технологичных правил:

- Необходимо тщательно соблюдать пропорции раствора и производить тщательный его замес, чтобы предотвратить образование комков.

- Соблюдать расстояние между поверхностью и соплом, правильно держать устройство и направлять струю перпендикулярно рабочей плоскости.

- Оптимальное давление компрессора – 0,45…0,50 МПа при скорости 150-175 м/сек.

Работа по технологии позволит добиться идеального результата и снизит расход материала, что ведет к экономии. Для укрепления поверхности и придания ей гладкости следует затереть нанесенный раствор металлическим полутерком и прожелезнить. Железнение – это нанесение на поверхность раствора или сухого цемента, который создает водонепроницаемую гладкую пленку.

Сушка торкрет бетона

Время высыхания слоя зависит от состава бетона:

- Без пластификаторов – 2 часа;

- С пластификаторами на вертикальных поверхностях – 20 минут;

- С добавками на горизонтальных основаниях (потолки) – 40 минут.

В виду быстрого схватывания важно сразу после нанесения убирать отскоки и заглаживать слой. Это время нужно выдерживать между нанесением отдельных слоев на поверхность. Полное застывание происходит через 28 суток, как и у обычного бетонного раствора

В течение первых дней поверхность необходимо увлажнять и укрывать, осуществлять стандартный уход за твердеющим камнем

Полное застывание происходит через 28 суток, как и у обычного бетонного раствора. В течение первых дней поверхность необходимо увлажнять и укрывать, осуществлять стандартный уход за твердеющим камнем

Это время нужно выдерживать между нанесением отдельных слоев на поверхность. Полное застывание происходит через 28 суток, как и у обычного бетонного раствора. В течение первых дней поверхность необходимо увлажнять и укрывать, осуществлять стандартный уход за твердеющим камнем.

Состав и основные характеристики торкрет бетона

Состав компонентов для производства бетонных смесей, используемых при торкретировании, необходимо выбирать в соответствии с проектной документацией, и в каждой конкретной ситуации индивидуально — в соответствии с условиями эксплуатации и технического состояния конструкций.

Примерный состав торкрет бетона

Примерный состав торкрет бетона

Материалы для приготовления торкрет бетона

Исходные строительные материалы для производства бетонных смесей необходимо хранить в закрытых сухих помещениях, в соответствии с действующими техническими условиями.

Для приготовления стандартных торкрет растворов используются следующие компоненты:

- вяжущие;

- вода;

- заполнители;

- модифицирующие добавки.

Вяжущие

Вяжущие для бетонов

Вяжущие для бетонов

В качестве вяжущих для приготовления данного вида бетонов используются следующие виды цементов:

- шлакопортландцемент, портландцемент (ГОСТ 10178);

- сульфатостойкий цемент, соответствующий ГОСТу 22266;

- белый портландцемент для декоративных покрытий (ГОСТ 15825).

Заполнители

Кварцевый песок

Кварцевый песок

В роли заполнителей для приготовления бетонов, наносимых торкретным способом, могут выступать следующие материалы:

- кварцевый песок;

- гравий или щебень мелких фракций;

- легкие заполнители (ГОСТ 9757).

Максимальный размер зерен заполнителей зависит от возможностей применяемого оборудования и проектных требований к толщине бетонного покрытия. Например, для бетонных поверхностей толщиной до 50 мм, допускается использование заполнителей с размером частиц не превышающих 10 мм.

Помимо этого, материалы, используемые в качестве заполнителей, должны отвечать следующим требованиям:

- относительная влажность 2–7%:

- глинистых частит в составе заполнителя должно быть не более 0,5%;

- состав частиц фракцией менее 0,14 мм, не должен превышать 10%;

- максимальное содержание зерен крупного заполнителя (>5 мм) — 5% и менее;

- все материалы, применяемые в качестве заполнителей, должны иметь гладкую и округленную форму.

Модифицирующие добавки

Модифицирующие добавки в бетон

Модифицирующие добавки в бетон

Для достижения необходимых характеристик торкрет бетонов, в смеси могут добавляться следующие минеральные и химические лигатуры:

- микрокремнезем;

- топливная зола;

- кальмафлекс (гидрофобизирующая добавка);

- пластификаторы;

- стабилизаторы, ускорители или замедлители твердения и др.;

- пигменты для декоративного покрытия.

Требования, предъявляемые к торкретным смесям

Выбор состава бетонного раствора — количество воды, заполнителей, вяжущих, необходимых модифицирующих добавок, выполняется в соответствии с проектной документацией, в которой указывается какими необходимыми технологическими качествами должно обладать свежеуложенное и отвердевшее покрытие.

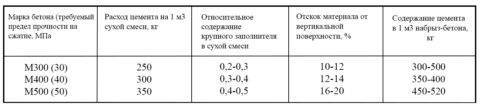

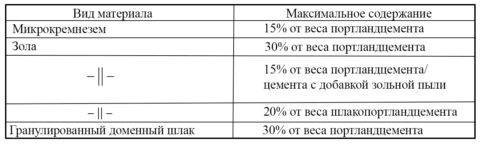

Необходимые условия для торкретных бетонных смесей:

- Минимальный объем цемента в растворе равен 300 кг/м3.

- Максимальный объем минеральных добавок отражен в таблице (см. фото).

Оптимальное содержание добавок

Оптимальное содержание добавок

- Прочность на растяжение–сжатие соответствует маркам торкрет бетона: В25–В60.

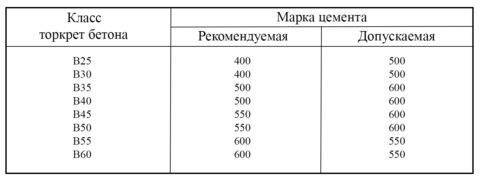

- Каждому классу бетона соответствует рекомендуемая марка цемента (таблица).

Рекомендуемые марки цемента

Рекомендуемые марки цемента

- Водонепроницаемость торкрет бетона равна W4–W

- Морозостойкость характеризуется марками F50–F

- Водоцементное соотношение, в зависимости от влажности заполнителей, принимается в пределах 0,4–0,5.

- При расчете необходимого объема воды, необходимо учитывать оптимальную жесткость бетонной смеси (рекомендуется 20–60 с).

Разновидности

Торкретбетон наносится двумя способами – сухим и мокрым. Технология зависит от того, как подается раствор, которым производится торкретирование. Какой из способов применять, зависит от поставленных задач, наличия оборудования, условиями изготовления и доставки смеси.

Сухой метод

В основе технологии лежит идея подачи сухой цементной смеси и воды по разным шлангам. Оба компонента подаются под усилием сжатого воздуха, поступающего от компрессоров, и смешиваются в специальном распылителе. После выбрасываются из сопла со скоростью до 170 м/с. Торкретирование сухим методом имеет определенные преимущества:

- Повышенная плотность и прочность материала.

- Подача смеси на большие расстояния, что повышает маневренность, ускоряет выполнение работ.

- Высокий уровень адгезии.

- Допустимая толщина нанесения – до 60 мм.

- Снижение стоимости работ за счет производительности, уменьшения трудоемкости.

- Установку можно включать и выключать.

Недостатки технологии – высокий уровень загрязнения участка, где выполняются работы. После нанесения бетона необходимо провести отделку бетонной поверхности. Регулировку подачи сухой смеси может производить только специалист, иначе качество торкретбетона существенно снизится.

Бетонирование мокрым способом

При нанесении раствора по данной технологии, он приходит в распылитель установки уже готовым к укладке. В рукав он подается компрессором или бетононасосом. При использовании бетононасоса смесь подается в сопло под постоянным давлением, обеспечивая равномерное распределение слоев. Пневматический компрессор нагнетает состав порциями, в результате чего увеличивается расход бетона за счет его отскока от поверхности. К достоинствам мокрого способа относят:

- Приготовление торкрет смеси до подачи в распылитель гарантирует однородность.

- Экономия строительного материала и снижение количества отходов за счет небольшого отскока.

- Возможность финишной обработки сразу после нанесения последнего слоя.

- Бетон, не попавший на поверхность, может быть использован для других работ.

- Распыление проводится на небольшом расстоянии до поверхности, что позволяет делать торкретирование бетона даже в закрытом помещении.

К недостаткам относят сравнительно низкую скорость подачи раствора – до 100 м/с. При этом толщина одного слоя не превышает 3 см. Мокрый торкрет не может подаваться по рукавам большой длины, это снижает маневренность установки. При длительном простое раствор застынет, выведя оборудование из строя.

ПРИМЕРЫ РЕКОНСТРУКЦИИ (УСИЛЕНИЯ ЗДАНИЙ) Ж/Б КОНСТРУКЦИЙ «ДО» И «ПОСЛЕ»

Пример 1. Усиление стен и сводов старого жилого дома.

На Фото 1 Показано состояние внешних стен дома до применения технологии «Торкретирование поверхности». На Фото 2 – после.

Нанесение торкрет-бетона на армированные поверхности стен ветхого здания не только повышает их несущую способность, но одновременно является эффективной противопожарной защитой при условии применения огнеупорных смесей

Фото 1.Фото 2.

Пример 2. Усиление колонн и стен зданий и сооружений.

Реконструкция зданий предполагает обработку стен и колонн.

Для усиления колонн их «одевают» в каркас из угловой и полосовой стали. Поверх этого каркаса вяжут сетку из проволоки D = 5 мм. Далее наносят бетонный раствор.

На стенах, перед нанесением торкрет-бетона, также устанавливают металлический каркас из анкеров и сетки с направляющими. Все анкерные детали крепятся в отверстиях, высверленных по всей поверхности стены. Далее, к анкерам вяжутся направляющие и сетка.

Если стена укрепляется с двух сторон, то отверстия сверлятся насквозь. В этом случае к каждому анкеру крепится и внешний, и внутренний каркас.

На Фото 3 и 4 представлены колонны и стены до обработки, на Фото 5 и 6 – после.

Фото 3.Фото 4.Фото 5.Фото 6.

Нанесение торкрет-бетона

Торкрет-бетон наносится послойно либо за одну рабочую операцию путём повторного набрызга следующего слоя на одну и туже поверхность, либо в ходе последующей рабочей операции после некоторого перерыва в работе. В случае длительного перерыва между нанесением слоёв поверхность должна быть вновь очищена и предварительно увлажнена. Какое количество бетона можно нанести за одну рабочую операцию, зависит от различных факторов:

- Клейкость конкретной рецептуры (содержание цемента/ускорителя твердения/макс. фракция);

- Свойства поверхности, на которую наносится;

- Метод торкретирования;

- Производительность торкрет-оборудования;

- Направление набрызга (вверх/горизонтально);

- Наличие факторов, затрудняющих торкретирование (армирование/водоприток).

При торкретировании бетона в различных направлениях применяется различная методика ведения работ:При торкретировании на горизонтальную поверхность, расположенную внизу,

можно наносить слой любой толщины

При этом следует обращать внимание на отскакивающий материал, который остаётся лежать на поверхности нанесённого слоя и подлежит либо удалению, либо внедрению в нанесённый слой торекрет-бетона

При торкретировании в горизонтальном направлении (на вертикально расположенные поверхности) общая требуемая толщина материала может быть нанесена путём поэтапного нанесения нескольких более тонких слоёв, или в нижней части — за один этап путём нанесения толстых слоёв косыми полосами, а в верхней части — поэтапным нанесением нескольких слоёв. При выполнении набрызга в горизонтальном направлении отскочивший материал также необходимо удалить перед нанесением последующего слоя (это касается нижних зон вертикальных поверхностей).

| Управление форсункой при ручном торкретировании | Автоматическая торкрет-головка при механизированном торкретировании с применением торкрет-установки Sika-PM 500 |

При торкретировании вверх (над головой) собственный вес частиц и адгезионные силы торкрет-бетона действуют в противоположных направлениях, в связи с чем необходимо наносить более тонкие слои. В данном случае путём снижения производительности и нанесения более тонких слоёв достигается снижение отскока и вследствие этого повышение эффективность торкрет-работ. В данном случае отскочивший материал на качество материала по сравнению с торкретированием вниз и в горизонтальном направлении никакого влияния не оказывает.Нанесение бетона должно происходить перпендикулярно к покрываемой поверхности. Благодаря этому оптимизируется адгезия и уплотнение бетона, а отскок минимизируется. Путём выполнения форсункой круговых движений (вручную или автоматически с помощью манипулятора) обеспечивается равномерное распределение торкрет-бетона. Набрызг на арматуру является особенно ответственной операцией и должен выполняться опытным персоналом, т. к. вследствие наличия «мертвых» зон (за арматурой), имеется опасность возникновения полостей. При применении бетона с металлической фиброй подобных сложностей не возникает.

При торкретировании оптимальное расстояние от торкрет-форсунки до поверхности набрызга составляет 1,0 – 1,5 м. Часто торкретирование ведётся с расстояния 1,0 – 2,0 м. Если расстояние от форсунки до поверхности набрызга ещё больше увеличивается, увеличивается отскок и пылеобразование, и тем самым снижается эффективность торкрет-работ.

Управление торкрет-форсункой для равномерного нанесения торкрет-бетона на поверхность

Управление торкрет-форсункой для равномерного нанесения торкрет-бетона на поверхность

Влияние угла, под которым ведётся торкретирование, на величину отскока

Влияние угла, под которым ведётся торкретирование, на величину отскока

Перейти к перечню торкрет-оборудования…

Специалисты ООО «Путцмайстер-Рус» охотно ответят на Ваши вопросы, дадут необходимые рекомендации по торкретированию бетона и выбору оптимального оборудования.

Особые свойства торкрет-бетона и их применение

В торкретировании используется широкий спектр добавок, придающих составу более 40 различных свойств и еще больше их комбинаций. Добавки используют как специальные, так и для обычного бетона.

| Класс добавки | Практическое действие | Пример добавки |

| Регуляторы гидратации цемента | Состав быстрее/медленнее схватывается и застывает. | Асилин (48 руб./кг) Простон-Д18 (32 руб./л) |

| Блокаторы сепарации жидкости | При нанесении не выделяется влага. Толстый слой состава не «сползает». | Conwisol SM-11 (16-20 руб./кг) SikaLatex (165-180 руб./кг) |

| Воздухововлекающие агенты | Снижают плотность бетона. Снижают теплопроводность слоя. | Mapeplast LA (120-140 руб./л) |

| Пластификаторы | Повышают модуль упругости. Повышают прочность при растяжении и изгибе. Повышают подвижность смеси. | «Хардпласт» (110 руб./л) SikaPlast-520 (135-160 руб./кг) |

| Гидроизоляционные пенетранты | Снижают водопроницаемость. Снижают адгезию. | Кальматрон-Д (70-75 руб./кг) Sika-1 (300 руб./кг) |

| Структурные и РСА-модификаторы | Снижают усадку бетона. Напрягают бетон. Снижают водопроницаемость. | «Парад» РСАМ (65-75 руб./кг) Цемент НЦ (25-30 руб./кг) |