Сваривание ниобия, тантала и молибдена со сплавами цветных металлов и сталями

Поскольку эти элементы используются в качестве вставок для соединения – они имеют высокие показатели свариваемости.

Тип сварки – аргонно-дуговая, неплавящимся вольфрамовым электродом

Технология процесса сварки – возможность типов сварных соединений этих элементов указана выше на примере вставок для соединения. При соединении тантала и меди в качестве присадки используется БрБ2 (бериллиевая бронза). Для сварки зачастую применяются боксы с регулируемым микроклиматом.

Естественно, что перечислены далеко не все способы. Указаны наиболее широко используемые технологии сварки разнородных материалов. Например, существует высокотехнологическая электронно-лучевая сварка, производящаяся в специальных вакуумных камерах направленным потоком электронов. Но такой способ возможен исключительно в рамках профильных предприятий.

Профессия – газосварщик

7.7. Свариваемость сталей и сплавов

Свариваемость — свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Свариваемость стали во многом зависит от степени легирования, структуры и содержания в ней углерода. Наибольшее влияние на свариваемость оказывает углерод. Чем выше его содержание в стали, тем больше вероятность образования холодных или горячих трещин, тем труднее обеспечить равнопрочность сварного соединения и основного металла.

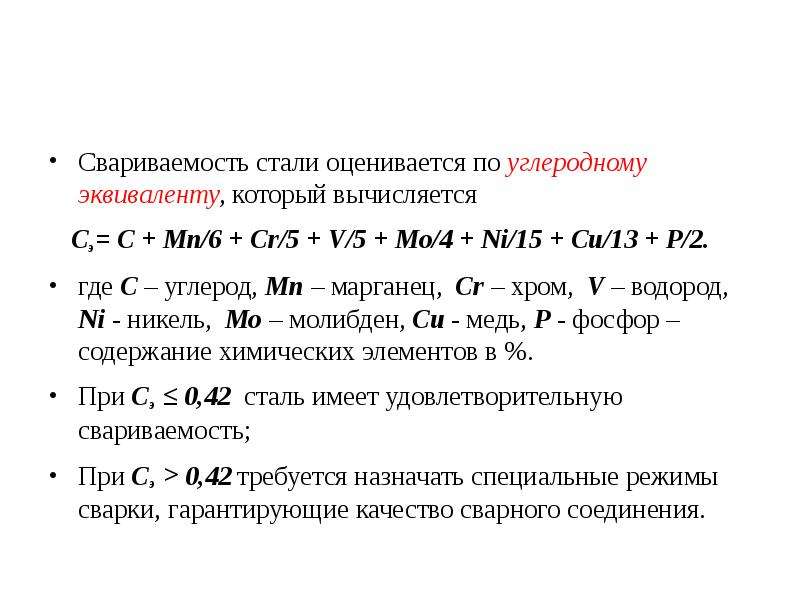

Количественным показателем свариваемости стали является эквивалентное содержание углерода, определяемое по формуле

где содержание углерода и легирующих элементов выражается в процентах.

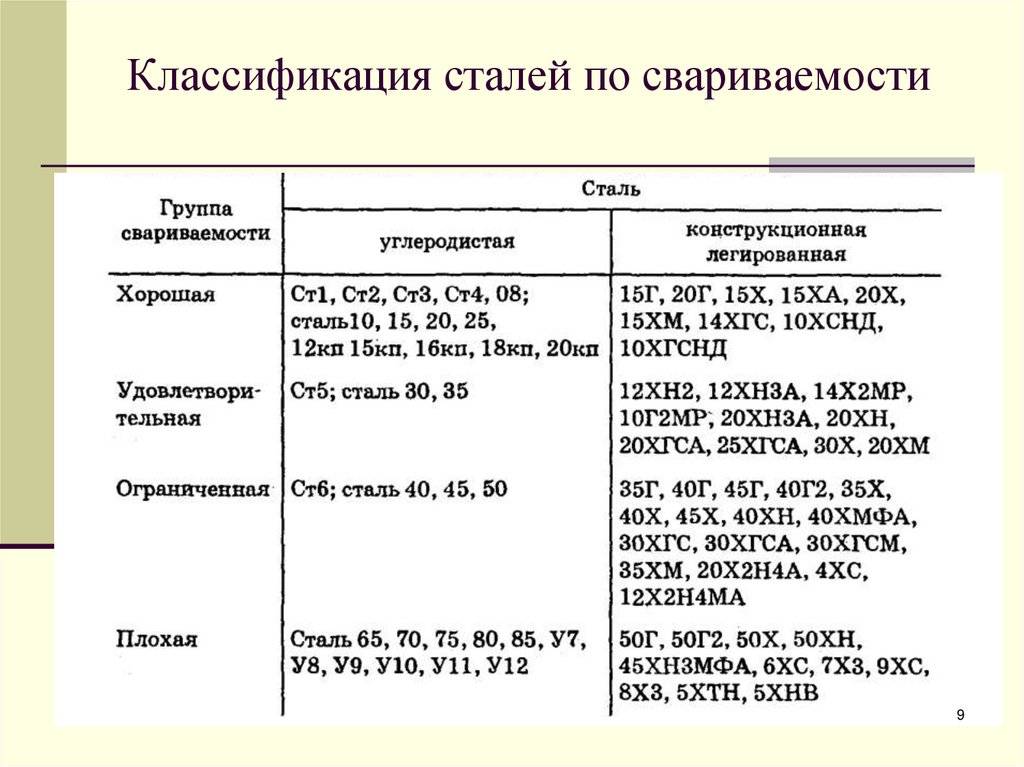

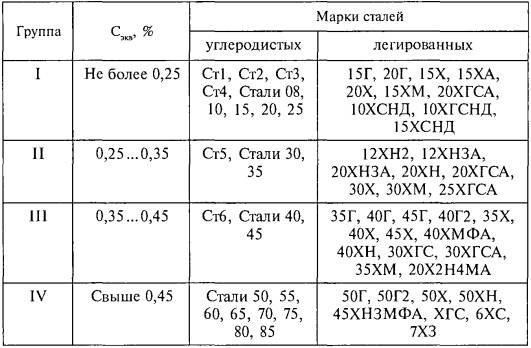

По свариваемости стали подразделяются на четыре группы, для которых характерна хорошая, удовлетворительная, ограниченная и плохая свариваемость.

Классификация основных марок сталей по свариваемости приведена в табл. 7.1.

Таблица 7.1

Классификация сталей по свариваемости

К первой группе относятся стали, у которых Сэкв не превышает 0,25 %. Их сваривают на любых режимах без подогрева и последующей термообработки. Качество сварных соединений высокое.

Во вторую группу входят стали с Сэкв в пределах 0,25…0,35 %. Для получения высококачественных сварных соединений этих сталей необходимо строго соблюдать оптимальные режимы сварки, применять специальные присадочные материалы и флюсы, а также тщательно подготавливать кромки к сварке. В некоторых случаях требуется предварительный подогрев до температуры 100…150°С с последующей термообработкой.

К третьей группе относятся стали, у которых значения Сэкв находятся в пределах 0,35…0,45 %. Их сварку выполняют с предварительным подогревом до температуры 250… 400 °С и последующим отпуском.

Четвертую группу составляют стали с Сэкв свыше 0,45 %. Стали этой группы свариваются очень трудно. Для их сварки необходим предварительный высокотемпературный, а в ряде случаев и сопутствующий подогрев с последующей термообработкой — высоким отпуском или нормализацией.

Контрольные вопросы

- Сколько зон имеет ацетиленокислородное пламя?

- Какой газ содержится в избытке в окислительном пламени?

- Назовите вид пламени, применяемого при сварке изделий из чугуна.

- Каким образом регулируют тепловую мощность пламени?

- Почему зона, в которой осуществляется сварка, носит название восстановительной?

- Какие химические элементы являются раскислителями?

- Почему чрезмерный нагрев основного металла при сварке опасен?

- Перечислите способы устранения деформаций при сварке.

- Как количественно определяется свариваемость стали?

- Какие стали обладают хорошей свариваемостью?

Классификация сталей по свариваемости

Хорошей обрабатываемостью обладают сплавы, в которых при нагреве не образуются трещины. По данной характеристике выделяют четыре основных группы:

- Хорошая обрабатываемость сваркой определяет то, что сталь после термической обработки остается прочным и надежным. При этом создаваемый шов может выдерживать существенное механическое воздействие.

- Удовлетворительная степень позволяет проводить обработку без предварительного подогрева. За счет этого существенно ускоряется процесс, а также снижаются затраты.

- Ограниченно свариваемые стали сложны в обработке, сварку можно провести только при применении специального оборудования. Именно поэтому повышается себестоимость самого процесса.

- Плохая податливость сварке не позволяет проводить рассматриваемую обработку, так как после получения шва могут появится трещины. Именно поэтому подобные материалы не могут использоваться для получения ответственных элементов.

Классификация сталей по свариваемости

Каждая группа характеризуется своими определенными особенностями, которые нужно учитывать. Сталь 20 относится к первой группе, в то время как распространенная сталь 45 обладает низкой податливостью к сварке.

Особенности сварочных работ со сталями среднего и высокого содержания углерода:

- Изначальный подогрев кромок до 100-200˚С на ширину до 150 мм. Только марки ВСт4 и сталь 25 свариваются без дополнительного нагрева. Для среднеуглеродистых, обладающих удовлетворительной свариваемостью, перед началом выполнения работ производится полноценная нормализация. Для высокоуглеродистых необходим подготовительный отжиг.

- Дуговая сварка осуществляется покрытыми прокаленными электродами, размером от 3 до 6 мм (ОЗС-2, УОНИ-13/55, АНО-7), под постоянным током. возможна работа в среде флюса или защитных газов (СО2, аргон).

- Газовая сварка производится науглероживающим пламенем, левым способом, с предыдущим подогревом до температуры 200˚С, при равномерной низкой мощности подачи ацетилена.

- Обязательная термическая обработка деталей: закалка и отпуск либо отдельный отпуск с целью минимизации внутренних напряжений, предупреждения образования трещин, смягчения закаленных мартенситных и трооститных структур.

- Контактная точечная сварка выполняется без ограничения.

Таким образом, средне- и высокоуглеродистые конструкционные стали свариваются практически без ограничений, при внешней температуре не ниже 5˚С. При более низких температурах обязателен изначальный подогрев и высококачественная термическая обработка.

Сварка низкоуглеродистых сталей

Свариваемость углеродистых сталей определяется количеством карбона и примесей. Они способны выгорать, превращаясь в газообразные формы и придавая низкокачественному шву пористости. Сера и фосфор могут концентрироваться по краям зерен, повышая хрупкость конструкции. Сварка наиболее упрощена, тем не менее, требует индивидуального подхода.

Углеродистая сталь обычного качества подразделяется на три группы: А, Б и В. Сварочные работы проводятся с металлом группы В.

Свариваемость марок стали ВСт1 — ВСт4, в соответствии с ГОСТ 380-94, характеризуется отсутствием ограничений и дополнительных требований. Сварка деталей диаметром до 40 мм происходит без подогрева. Возможные индикаторы в марках: Г – повышенное содержание марганца; кп, пс, сп – «кипящая», «полуспокойная», «спокойная» соответственно.

Низкоуглеродистая качественная сталь представлена марками с обозначением сотых долей углерода, указанием степени раскисления и содержания марганца (ГОСТ 1050-88): сталь 10 (также 10кп, 10пс, 10Г), 15 (также 15кп, 15пс, 15Г), 20 (также 20кп, 20пс, 20Г).

Для обеспечения качественного шва необходимо проводить процесс насыщения сварочной ванны углеродом C и марганцем Mn.

Способы сварочных работ:

- Ручная дуговая с использованием специальных, изначально прокаленных электродов, диаметром от 2 до 5 мм. Типы: Э38 (для средней прочности), Э42, Э46 (для хорошей прочности до 420 МПа), Э42А, Э46А (для высокой прочности сложных конструкций и их работы в особых условиях). Сваривание стержнями ОММ-5 и УОНИ 13/45 совершается под действием постоянного тока. Работы с помощью электродов ЦМ-7, ОМА-2, СМ-11 проводятся током любой характеристики.

- Газовая сварка. Чаще всего нежелательна, но возможна. Проводится с использованием присадочной проволоки Св-08, Св-08А, Св-08ГА, Св-08ГС. Тонкий низкоуглеродистый металл (d 8мм) сваривается левым способом, толстый (d 8мм) – правым. Недостатки свойств шва возможно убрать посредством нормализации или отжига.

Сварку низкоуглеродистых сталей выполняют без дополнительного подогрева. Для деталей простой формы ограничения отсутствуют

Объемные и решетчатые конструкции важно защищать от ветра. Сложные объекты желательно сваривать в условиях цеха при температуре не ниже 5˚С

Таким образом, для марок ВСт1 — ВСт4, сталь 10 — сталь 20 – свариваемость хорошая, практически без ограничений, требующая стандартного индивидуального подбора способа сварки, типа электрода и характеристик тока.

Оборудование для сварки

Вне зависимости от того, о каких свариваемых разнородных сталях идет речь, оборудование для выполнения сварочных работ делится на две группы:

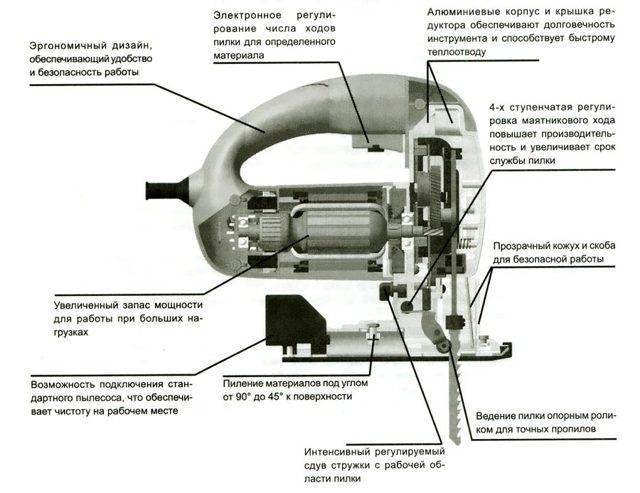

- Рабочее оборудование, которое включает в себя: источник сварочного тока, силовые кабели питания источника от электрической сети или генераторов; кабели для подведения сварочного тока к свариваемым изделиям и создания сварочной цепи, в случае использования технологий с защитным газом – баллоны с газом или специальные устройства-генераторы, сварочные молотки, щетки по металлу, электроинструмент (болгарки и угловые шлифовальные машинки) для итоговой обработки сварных соединений. Кроме того, в качестве оборудования для сварки следует рассматривать присадочные материалы (сварочная проволока, электроды), а также механизмы для их направления в сварочную зону (машинки для подачи проволоки, электродержатели для электродов).

- Защитное оборудование. Данный вид оборудования является чаще всего индивидуальным и включает в себя: защитную одежду, прошедшую пропитку с целью огнезащиты, сварочную маску с темным стеклом или самозатемняющуюся маску, краги или перчатки, защитную обувь.

В качестве дополнительного оборудования сварочного поста рассматривается сварочный стол, а также инструменты для закрепления свариваемых деталей в необходимых пространственных положениях.

Свариваемость сталей

Влияние элементов, содержащихся в сталях, на их свариваемость

Углерод. Малоуглеродистые стали хорошо свариваются всеми видами сварки. С увеличением содержания углерода в стали повышается твердость и снижается пластичность. Металл в сварном соединении закаливается, и образуются трещины. В результате интенсивного окисления углерода при сварке образуется значительное количество газовых пор.

Марганец. В количестве 0,3…0,8 % марганец не ухудшает свариваемость стали. Является хорошим раскислителем и способствует уменьшению содержания кислорода в стали. При содержании марганца 1,5…2,5 % свариваемость ухудшается и возможно появление трещин из-за увеличения твердости стали и образования закалочных структур.

Кремний. Содержание кремния в углеродистых сталях незначительно (0,03…0,35 %). Кремний вводят как раскислитель, и при содержании до 1 % он не влияет на свариваемость. С увеличением содержания кремния более 1 % свариваемость ухудшается, так как образуются тугоплавкие окислы, которые приводят к появлению шлаковых включений. Металл сварного шва имеет повышенные прочность, твердость и хрупкость.

Хром. В углеродистых сталях содержание хрома не превышает 0,25 % и в таком количестве его влияние на свариваемость не значительно. Конструкционные стали типа 15Х, 20Х, 30Х, 40Х содержат от 0,7 до 1,1 % хрома. При таком содержании хрома твердость увеличивается, а свариваемость ухудшается, особенно с увеличением содержания углерода. Стали, содержащие значительное количество хрома (Х5, 1X13, Х17) имеют самую плохую свариваемость. При сварке образуются тугоплавкие окислы, снижается химическая стойкость стали и образуются закалочные структуры.

Никель. Никель повышает прочность и пластичность металла сварного соединения и не ухудшает свариваемость.

Молибден. В теплоустойчивых сталях содержание молибдена составляет 0,2…0,8 %, а в специальных сталях, предназначенных для работы при высоких температурах, увеличивается до 2…3 %. Молибден значительно повышает прочность и ударную вязкость стали, но вызывает склонность к образованию трещин, как в самом шве, так и в переходной зоне.

Ванадий. Ванадий повышает прочность сталей. Содержание его в инструментальных и штамповых сталях достигает 1,5 %. Ванадий ухудшает свариваемость, так как способен сильно окисляться и при сварке необходимо вводить в зону плавления активные раскислители.

Вольфрам. Содержание вольфрама в специальных (инструментальных и штамповых) сталях составляет до 2 %. Стали с содержанием вольфрама имеют значительную твердость и прочность при высоких температурах. Вольфрам ухудшает свариваемость, сильно окисляется и поэтому сварка требует особых приемов.

Титан и ниобий. Титан и ниобий улучшают свариваемость стали. При сварке высоколегированных хромистых и хромоникелевых сталей углерод взаимодействует с хромом и образуются карбиды хрома. Это приводит к уменьшению содержания хрома по границам зерен, образованию межкристаллитной коррозии и разрушению сварных швов. При введении в стали титана или ниобия в количестве 0,5…1 % происходит их взаимодействие с углеродом, что препятствует образованию карбидов хрома.

Медь. В сталях, используемых для ответственных конструкций, содержание меди составляет 0,3…0,8 %. Медь улучшает свариваемость, повышает прочность, пластические свойства, ударную вязкость и коррозионную стойкость сталей.

Сера. Повышенное содержание серы приводит при сварке к образованию горячих трещин. Наибольшее допускаемое содержание серы до 0,06 %.

Фосфор. Повышенное содержание фосфора ухудшает свариваемость, так как вызывает при сварке появление холодных трещин. Допускается содержание фосфора в углеродистых сталях не более 0,08 %.

Кислород. Кислород ухудшает свариваемость стали, снижая ее механические свойства – прочность, пластичность, ударную вязкость.

Азот. Азот из окружающего воздуха при охлаждении сварочной ванны образует нитриды железа, которые повышают прочность и твердость стали и значительно снижают пластичность.

Водород. Водород попадает в сварочную ванну из влаги и коррозии на поверхности металла, скапливается в отдельных местах сварного шва, образует газовые пузырьки, вызывает появление пористости и мелких трещин.

Особенности сварки низколегированных сталей

Сварка конструкционных сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ

Для сварки низколегированных сталей марок 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ и т.п. хорошо подходит ручная дуговая сварка электродами Э50А или Э44А. Но наиболее качественные сварные соединения получаются при сварке электродами УОНИ-13/55 и ДСК-50. Но, лучшие результаты получаются при сварке постоянным током при обратной полярности. При этом, сварку необходимо проводить при пониженных токах, 40-50 А на миллиметр диаметра электрода.

Автоматическую дуговую сварку данных марок сталей выполняют сварочной проволокой Св-08ГА или Св-10ГА под флюсами АН-348-А или ОСЦ-45.

Металлоконструкции из сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16 Г2АФ можно сваривать при температуре окружающей среды не ниже -10°C. Если же температура окружающей среды находится в пределах от -10°C до -25°C, то при сварке необходим предварительный подогрев. Ширина подогрева зоны сварки составляет 100-120 мм по обе стороны шва. Температура предварительного подогрева 100-150°C. При температуре окружающей среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Сварка низколегированных сталей 09Г2С, 10Г2С1, 10Г2С1Д

Оценку свариваемости сталей таких марок, как 09Г2С, 10Г2С1, 10Г2С1Д и т.п. можно дать хорошую (см. таблицу свариваемости сталей), и связано это с тем, что они не подвержены закаливанию, не склонны к перегреву и устойчивы к образованию горячих и холодных трещин в сварном шве и зоне термического влияния. Сварку низколегированных конструкционных сталей данных марок можно выполнять как ручной дуговой сваркой, так и автоматической.

При ручной сварке хорошо подходят электроды марок Э50А и Э55А. При автоматической сварке используют сварочную проволоку марок Св-08ГА, Св-10ГА или Св-10Г2. Для защиты зоны сварки применяют флюсы АН-348-А или ОСЦ-45.

Сварка листов из сталей 09Г2С, 10Г2С1, 10Г2С1Д, толщиной менее 40 мм выполняется без разделки кромок. И, при соблюдении технологии и режимов сварки, механические свойства сварочного шва почти не уступают механическим свойствам основного металла. Равнопрочность сварного шва обусловлена переходом легирующих элементов из электродной проволоки в металл сварного шва.

Сварка хромокремнемарганцовистых низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА

Сварка низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА и т.п. затруднена тем, что они склонны к образованию трещин при сварке и к появлению закалочных структур. И чем меньше толщина свариваемых кромок, тем выше риск образования закалочных зон и появления трещин в металле шва и, особенно, околошовной зоне.

Склонность данных сталей к сварным дефектам обусловлена повышенным содержанием углерода в их составе (0,25% и более). Сварку этих сталей можно выполнять сварочной проволокой Св-08 или Св08А, а также электродами данных марок.

Для особоответственных сварных швов рекомендуют применять электроды Св-18ХГСА или Св-18ХМА с защитным покрытием следующих видов: ЦЛ-18-63, ЦК18М, УОНИ-13/65, УОНИ-13/85, УОНИ-13/НЖ.

При сварке низколегированных хромокремнемарганцовистых сталей, в зависимости от толщины свариваемого металла, рекомендуются следующие режимы сварки:

| Толщина металла, мм | 0,5-1 | 2-3 | 4-6 | 7-10 |

| Диаметр электрода, мм | 1,5-2,0 | 2,5-3,0 | 3-5 | 4-6 |

| Сварочный ток, А | 20-40 | 50-90 | 100-160 | 200-240 |

При сварке металлов, толщиной более 10мм, выполняют многослойную сварку с небольшими промежутками по времени между выполнеием последующих слоёв. В случае, когда свариваются детали разной толщины, сварочный ток выбирают по больше толщине и на неё направляется бОльшая зона дуги.

После сварки рекомендуется провести термообработку для устранении закалочных структур. Для этого изделие нагревают до температуры 650-680 ?С, выдерживают эту температуру по времени, в зависимости от толщины металла (1ч на 25мм толщины) и охлаждают на воздухе, либо в воде.

Сварка низколегированных конструкционных сталей в защитных газах выполняется по режимам для автоматической или полуавтоматической сварки под флюсом. В случае, выполнения сварки в среде углекислого газа, применяют сварочную проволоку марки Св-08Г2С, или Св-10Г2 диаметром 1,2-2мм.

В случае применения электрошлаковой сварки, выбирают сварочную проволоку марки Св-10Г2, которая подходит для любой толщины свариваемых деталей. В качестве защиты применяют флюс АН-8. При таком способе сварки вести сварку можно при любой температуре.

Дополнительные материалы по теме:

Сварка ферритных сталейСварка аустениитных сталейСварка чугуна. Способы сварки чугунаСварка высоколегированных сталей | Сварка мартенситных сталейСварка среднелегированных высокопрочных сталейСварка теплоустойчивых сталей |

Понятие о свариваемости материалов

Свариваемость это свойство металла или сплава образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, конструкции и эксплуатации изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость – свойство материалов образовывать монолитное соединение с межатомной связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость это характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами.

Технологическая свариваемость зависит от физических и химических свойств материала, его кристаллической решетки, степени легирования, наличия примесей и пр.

Основные критерии технологической свариваемости являются:

— окисляемость металла при сварочном нагреве

— сопротивляемость образованию горячих и холодных трещин

— чувствительность металла к тепловому воздействию, характеризующаяся склонностью металла к росту зерна, структурным и фазовым изменениям в шве и зоне термического влияния, изменением прочностных и пластических свойств

— чувствительность к преобразованию

— соответствие свойств сварного соединения заданным эксплуатационным свойствам

— обеспечение качества формирования сварного шва

— удовлетворение требованиям минимальных (допустимых) напряжений и деформаций.

Свариваемость сталей зависит от степени легирования, структуры содержания примесей. Наибольшее влияние на свариваемость сталей оказывает углерод. С увеличением содержания углерода, а также ряда лигирующих элементов свариваемость сталей ухудшается.

Чем выше содержание углерода в стали, тем выше опасность образования холодных и горячих трещин. Ориентировочным количественным показателем свариваемости стали является эквивалентное содержание углерода, которое определяется по формуле Сефериана

, (1)

где — содержание углерода и легирующих элементов дается в процентах. Рассчитанные значения химического эквивалента углерода для углеродистых и низколегированных сталей перлитного класса позволяют классифицировать их по свариваемости в зависимости от химического состава на: хорошо, удовлетворительно, ограниченно и плохо свариваемые.

На количественное значение эквивалента углерода для каждой группы свариваемости существенное влияние оказывает толщина свариваемой стали, определяемая размерным эквивалентом углерода.

Размерный эквивалент углерода Ср равен

р=0,005Sх , (2)

где S – толщина свариваемой стали в мм, 0,005 – коэффициент толщины, определенный экспериментально.

Конструкционные стали с повышенным содержанием углерода, легированные Cr, Mn, Ni и другими элементами склонны при сварке к образованию в зоне термического влияния неравновесной мартенситной структуры, интенсивность образования которой возрастает с увеличением содержания углерода и легирующих элементов. На образование закалочных структур в околошовной зоне влияют также выбранные режимы сварки, так как они определяют температуру нагрева и скорость охлаждения. Для снижения интенсивности образования мартенситных прослоек в зоне термического влияния, которые могут привести к образованию холодных трещин требуется применение специальных технологических мер. Наиболее эффективными из которых является снижение скорости охлаждения околошовной зоны путем предварительного подогрева. При выборе температуры предварительного подогрева закаливающихся сталей следует учитывать, что недостаточный подогрев приводит к повышению вероятности появления холодных трещин, а излишне высокий снижает пластичность и особенно ударную вязкость стали вследствие чрезмерного роста зерен аустенита (Ас3 + 100°С).

Определение необходимой температуры предварительного подогрева производится с учетом полного эквивалента углерода

= х + р = х (1 + 0,005S). (3)

Температура предварительного подогрева ровна

Тп = 350 , (4)

где 350 – температура в градусах Цельсия, принятая как наиболее характерная для конструкционных и теплоустойчивых сталей;

–полный эквивалент углерода;

0,25 – определенное содержание углерода, при котором углеродистые стали не закаливаются и не возникает трещин в зоне термического влияния сварного соединения.

В некоторых случаях размерный коэффициент не учитывают. При этом эквивалент углерода определяют по выраженению .

. (5)

Температура предварительного подогрева в этом случае определяется по графику (рис.1).

|

Рис.1 Зависимость температуры предварительного подогрева от эквивалента углерода в стали

![§ 73. свариваемость металлов [1979 рыбаков в.м. - сварка и резка металлов]](https://stankotk.ru/wp-content/uploads/b/0/d/b0ddc034588e8ff47de9f9525e686c46.png)