Функции и разновидности

Шабрение — это довольно сложный процесс, который нередко нуждается в ювелирной точности, терпении, скрупулезности и навыках. В реальных условиях слесарные мероприятия, связанные с обработкой металла этим приспособлением, составляют примерно 20−30 процентов. Потому сейчас производится интенсивная механизация работ, и все чаще используются электрические инструменты и станки.

Шабрение — это довольно сложный процесс, который нередко нуждается в ювелирной точности, терпении, скрупулезности и навыках. В реальных условиях слесарные мероприятия, связанные с обработкой металла этим приспособлением, составляют примерно 20−30 процентов. Потому сейчас производится интенсивная механизация работ, и все чаще используются электрические инструменты и станки.

Суть процесса шабрения состоит в том, что с обрабатываемой заготовки устраняется едва заметный слой. После этой процедуры элементы могут полноценно друг к другу прилегать, эффективно смазываться и удерживать смазку. Кроме того, снятие шероховатостей позволяет подогнать деталь под необходимые размеры.

Составляющие устройства

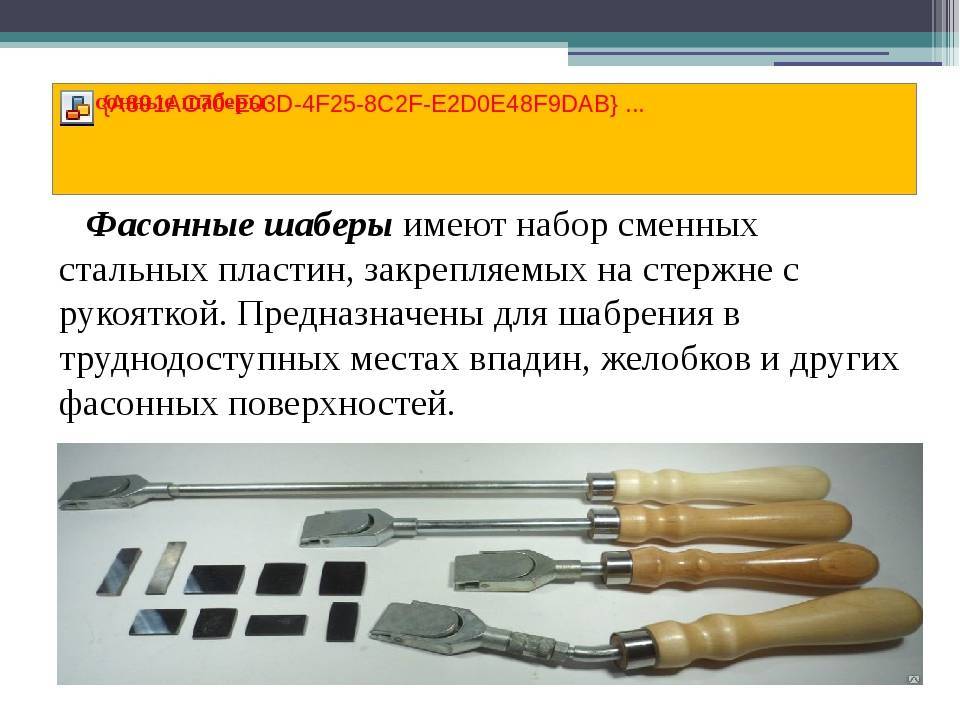

Состав устройства для шабрения включает в себя следующие элементы:

- Особый винт;

- Корпус из прочного металла;

- Рабочий элемент из сменных пластин;

- Рукоять.

Разновидности инструментов.

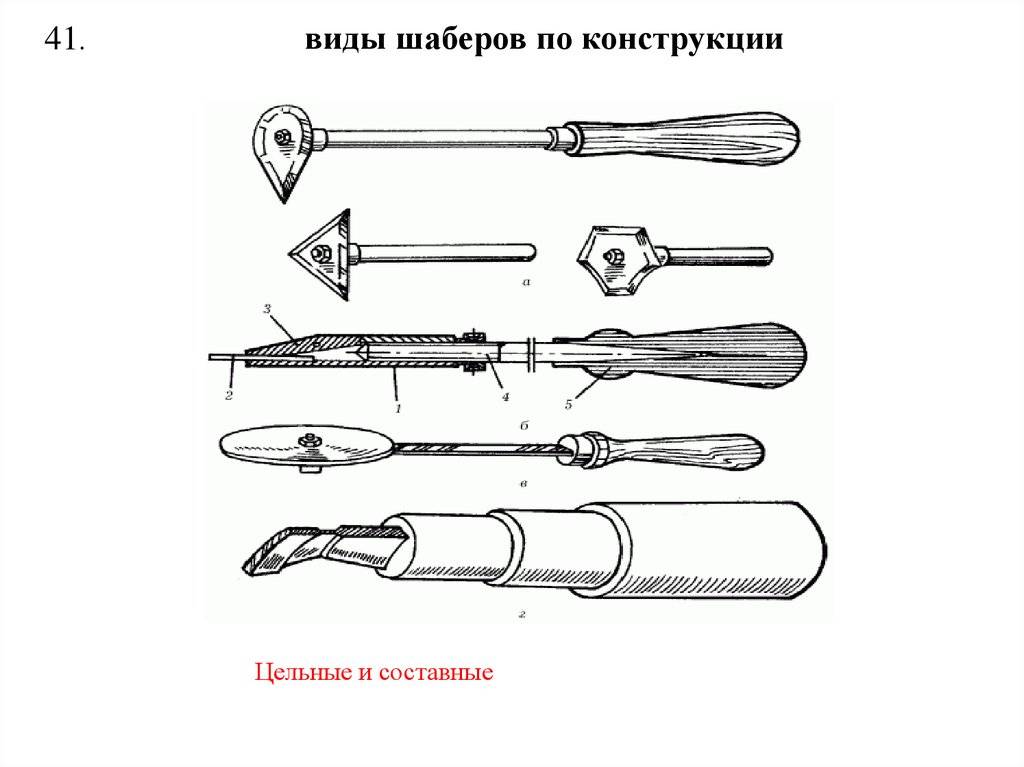

Трехгранный инструмент бывает составным (с твердосплавными пластинами) и цельным. Устройства различаются формой кромки, которая бывает фасонной, трехгранной и плоской. Также инструмент делится на односторонний и двухсторонний. Они подбираются в зависимости от материала, из которого сделана заготовка, и типа обработки.

Трехгранный инструмент бывает составным (с твердосплавными пластинами) и цельным. Устройства различаются формой кромки, которая бывает фасонной, трехгранной и плоской. Также инструмент делится на односторонний и двухсторонний. Они подбираются в зависимости от материала, из которого сделана заготовка, и типа обработки.

Шаберы производятся из стали разной прочности и марок. Длина инструмента варьируется от 190 до 550 мм, ширина находится в прямой зависимости от методики шабрения и лежит в пределах 5−75 мм. Шабер трехгранного типа используется для работы с цилиндрическими поверхностями. Приспособления с твердосплавными пластинами отлично подходят для обработки самых разных тяжелых металлов. Фасонный инструмент применяется в основном для канавок, контуров (замкнутых) и иных поверхностей, до которых трудно добраться обыкновенным инструментом.

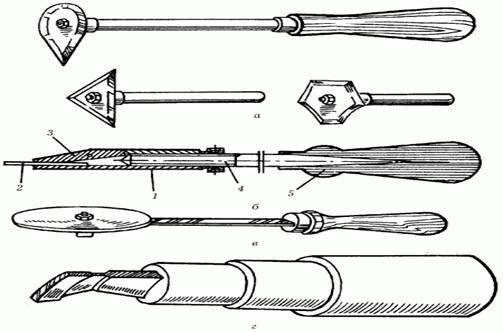

Также встречаются дисковые модели, режущий элемент которых имеет вид диска и сделан из стали. К корпусу устройства он закреплен гайкой. Еще большей эффективностью обладает другой тип шаберов — шестигранный. Пластины у этого приспособления сделаны из высокопрочной стали, а их замена не требует большого количества времени.

https://youtube.com/watch?v=3X_Bp_T1PbQ

Как уже говорилось, по конструкции инструменты делятся на составные и цельные. Составные модели весят гораздо меньше своих собратьев и характеризуются большим удобством в применении, так как при шабрении они пружинят, позволяя увеличить точность обработки.

Как уже говорилось, по конструкции инструменты делятся на составные и цельные. Составные модели весят гораздо меньше своих собратьев и характеризуются большим удобством в применении, так как при шабрении они пружинят, позволяя увеличить точность обработки.

Примечательно, что для шабера и этой разновидности обработки не предусмотрено никаких ГОСТов. Есть модели инструментов, которые считаются универсальными. В других ситуациях составные компоненты делаются по заказу для конкретной разновидности шабровки и потребностей производственных работников. Нередко мастера делают шаберы своими руками.

Техника проверки поверхности

Контрольный квадрат помогает определить глубину шабровки поверхности детали или заготовки. В середине рамки, приложенной к поверхности детали, выделяется контрольный участок и производится подсчет количества окрашенных пятен. Тип неровностей можно определить числом выпуклостей:

- Если количество пятен достигает 6 — шабровка грубая;

- Если насчитывается до 10 пятен — шабровка чистая;

- Когда число пятен не менее 14 — обработка точная;

- Когда число окрашенных пятен составляет 22 — зачистка ювелирная.

Операция выравнивания лицевой части деталей, инструмент и применяемый способ шабрения зависит от типа поверхности. Для обработки краев используется приспособление прямого типа, гнутые детали шабровщик зачищает фасонным лезвием, твердые материалы обрабатываются узким лезвием, скобление мягких материалов и плоских поверхностей осуществляется широким шабером и лезвием радиусного типа.

Форма лезвия устройства подбирается по типу поверхности, выявить который можно с помощью прокатки детали по окрашенной пластине. Выявленные неровности удаляются приспособлением с длинной заточенной кромкой. Используемые виды шаберов начинают движение от краевой части заготовки. После завершения операции проводится контрольная проверка чистоты обработки, для доводки которой шабровщик использует слесарный сборный инструмент и ферритная кромка

Чтобы режущий инструмент прослужил долго и помогал качественно подготовить материалы, рекомендуется уделить особое внимание выбору устройства. Все виды шаберов по форме режущей кромки приспособлены для выполнения технологических задач

Оптимальным вариантом является выбор снаряжения универсального типа, конструкция которого позволяет быстро заменять пластины в соответствии с требованиями техпроцесса

Оптимальным вариантом является выбор снаряжения универсального типа, конструкция которого позволяет быстро заменять пластины в соответствии с требованиями техпроцесса.

Разные виды шаберов из-за технических особенностей не могут применяться на поверхностях с крупными дефектами и глубокими царапинами. Деталь должна пройти грубую обработку на фрезерном станке или другом шлифовальном оборудовании. Все циклы выравнивания поверхности должны заканчиваться проверкой контрольной пластиной с пигментным красителем.

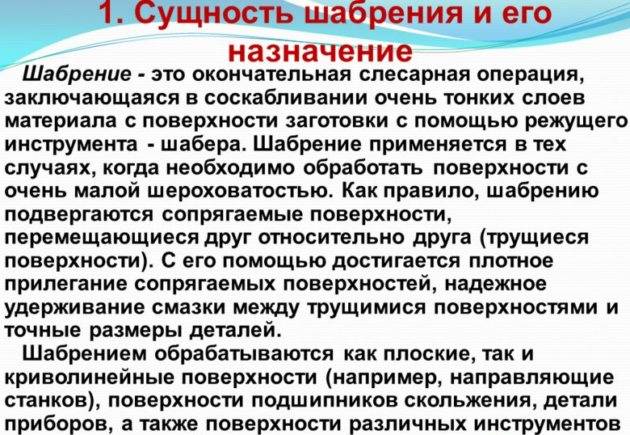

— это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм.

Шабрение является весьма трудоемкой операцией

и требует чрезвычайно высокой квалификации слесари. В практике слесарных работ шабрение занимает около 20%, поэтому большое значение имеют механизации труда и замена ручного шабрения станочными методами обработки.

Достоинства и недостатки шабрения металла

Шабрение металла обладает следующими достоинствами:

- Высокая износостойкость материала. Достигается за счет отсутствия на обработанной плоскости остатков абразивных материалов.

- Низкий коэффициент трения деталей. Шаброванная поверхность отлично смазывается и сохраняет смазку длительное время.

- Использование простейших способов оценки качества работы.

Качество шабрения металла оценивается самым простым и доступным способом — по количеству пятен краски на единицу площади.

Наряду со своими достоинствами, шабрение обладает рядом недостатков. Шабровка металла является одним из самых сложных и трудоемких процессов. Такой способ обработки мало механизирован и практически не используется при работе на станках.

Отличие пушеров от других инструментов для маникюра

Большинство пушеров имеют 2 рабочих наконечника — как правило, это лопатка и топорик. Отсюда и двоякое название инструмента: «пушер» от английского слова push (давить, толкать), ведь лопатка отодвигает кутикулу, а «шабер» в переводе с немецкого означает «скоблить», так как топорик служит для счищения загрязнений и всего лишнего. Не стоит путать пушер с триммером, ведь последний используется для срезания кутикулы и заусенцев и имеет двойной кончик. Иногда триммер располагается на противоположном конце от лопатки.Триммер для ногтей Нередко шаберы почему-то ассоциируют с кюретками — тонкими изогнутыми инструментами, которые используются для удаления застарелой огрубевшей кожи. Конечно, это ошибочно.Кюретка для ногтей

Шабер: что это такое?

В первую очередь посмотрим, как этот прибор используют в слесарных работах. Итак, шабер в этом случае — это инструмент, который слесаря в наше время широко и активно применяют для финишной обработки поверхностей механических деталей.

Какую пользу приносит этот строительный инструмент? На самом деле, он играет важную роль в таких работах. Он успешно выполняет свою основную функцию. Также он хорошо очищает металлическую поверхность от имеющихся неровностей. Таким образом, поверхность становится гладкой и удобной для дальнейших работ.

Конструкция слесарного прибора

Конструкция выглядит следующим образом:

- Рукоятка. Рукоятка может быть как с трехгранной, так и четырехгранной формы.

- Режущая часть.

Все эти нужные приборы для выполнения слесарных работ принято изготавливать из инструментальной стали. Они имеют стандартную длину, а именно 20 – 40 см. А вот ширина режущей части напрямую зависит от вида исполняемой работы. Также вид работ влияет на то, какой вид угла заточки будет использован специалистами. Например, при отделочных операциях принято пользоваться заточкой 90 градусов. А вот, для черновой обработки лучше вооружиться прибором с заточкой в 75 градусов.

Зачастую угол заострения кромки измеряется с учётом его оси.

Виды шаберов

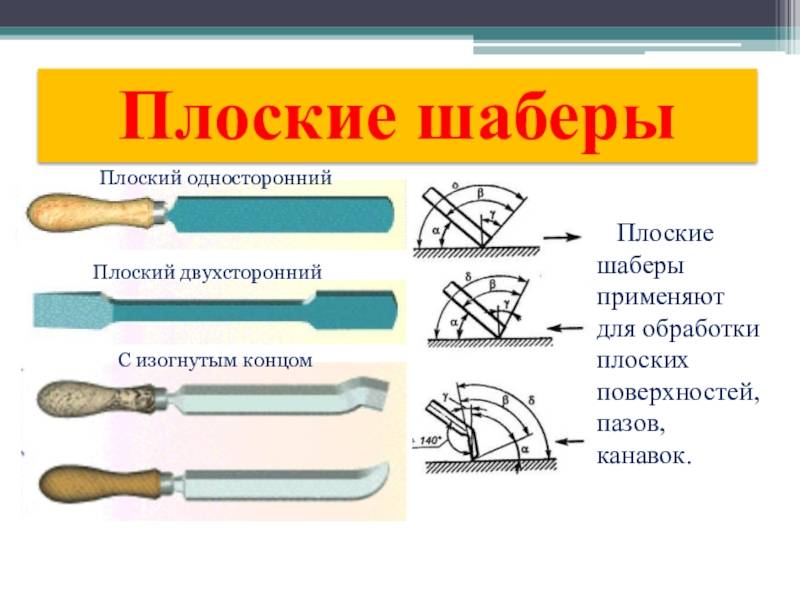

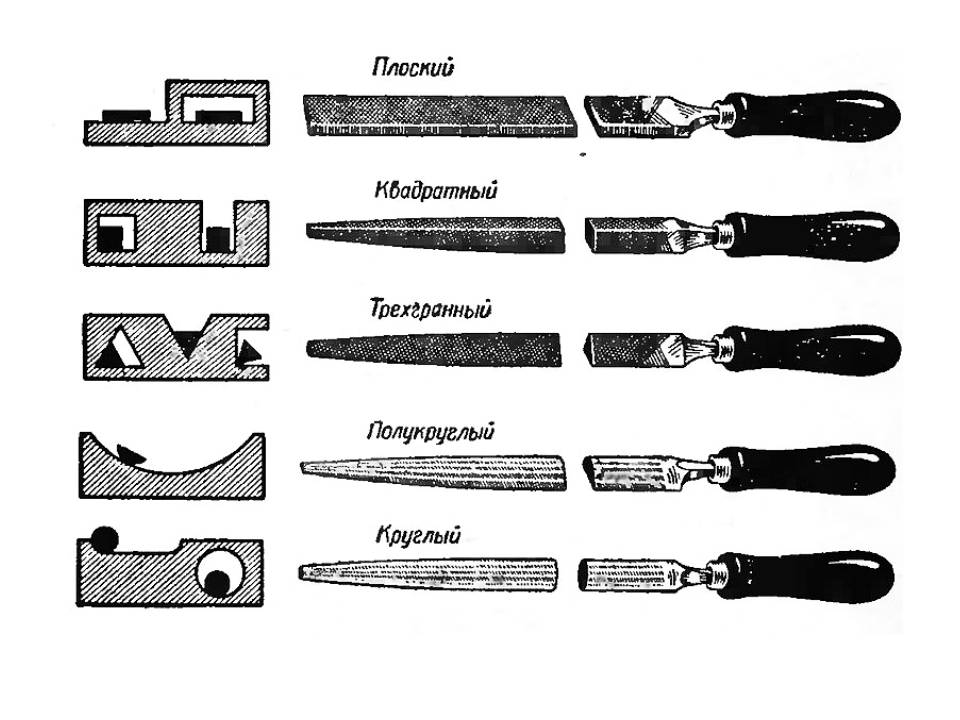

Поверхности шабрят односторонними и двусторонними шаберами.

По форме рабочей поверхности шаберы делятся на плоские, трехгранные, фасонные. Шаберы изготовляют из углеродистой инструментальной стали и закаливают их режущую часть.

По форме режущих концов шаберы различают прямые и изогнутые. Плоскими шаберами обрабатывают прямолинейные поверхности.

Плоский шабер

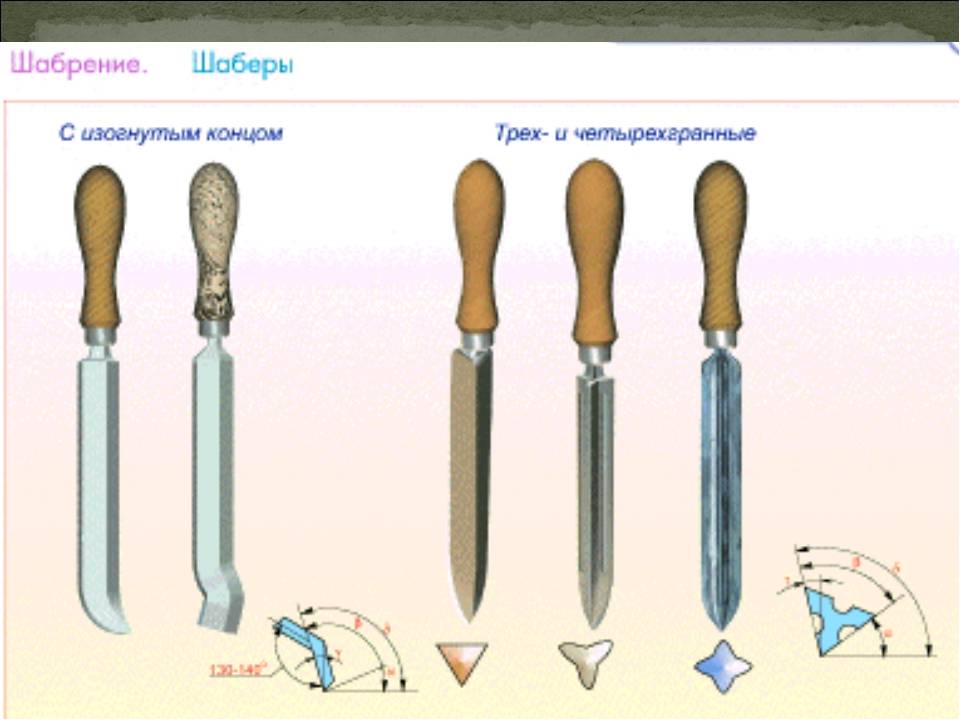

Шаберами с изогнутыми концами обрабатывают поверхности в острых углах или мягкие металлы (например, алюминий).

| Шаберы с изогнутыми концами |

Двусторонний плоский шабер служит для тех же целей, что и односторонний, но имеет больший срок службы.

Длина плоских односторонних шаберов составляет 200 — 300 мм, а двусторонних — 200 — 400 мм. Ширина шабера для чернового и получистового шабрения — 20 — 30 мм, для чистового — 15 — 20 мм. Угол заострения у шаберов чернового и получистового шабрения — 60 — 75°, для чистового — 90°.

| Трехгранные шаберы |

Трехгранными шаберами, которые, как правило, выпускают только односторонними, обрабатывают вогнутые и цилиндрические поверхности. Нередко трехгранные шаберы делают из сработанных трехгранных напильников. Длина трехгранных шаберов — 100 — 150 мм.

Вопросы

- Какие бывают виды шаберов?

- Для чего применяют плоские шаберы?

- Для чего используют трехгранные шаберы?

ДОМАШНИЙ СЛЕСАРЬ

Шабрение — операция окончательной обработки резанием поверхностей, состоящая в снятии очень тонких стружек металла путем соскабливания с помощью режущего инструмента, называемого шабером. К шабрению прибегают в тех случаях, когда необходимо получить гладкие трущиеся поверхности, обеспечить плотное прилегание сопряженных поверхностей, лучшую отделку и точные размеры деталей.

Производят шабрение как прямолинейных, так И криволинейных поверхностей, например, поверхностей подшипников, деталей приборов, а также различных инструментов и приспособлений, таких как поверочные плиты, линейки, угольники и др.

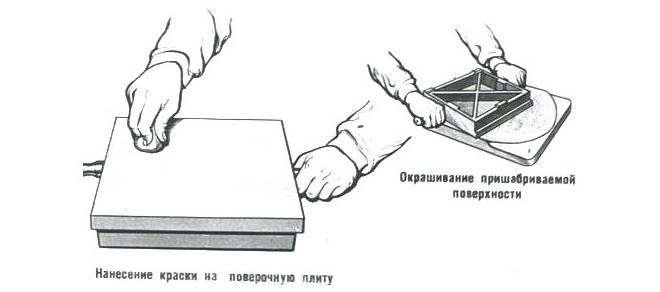

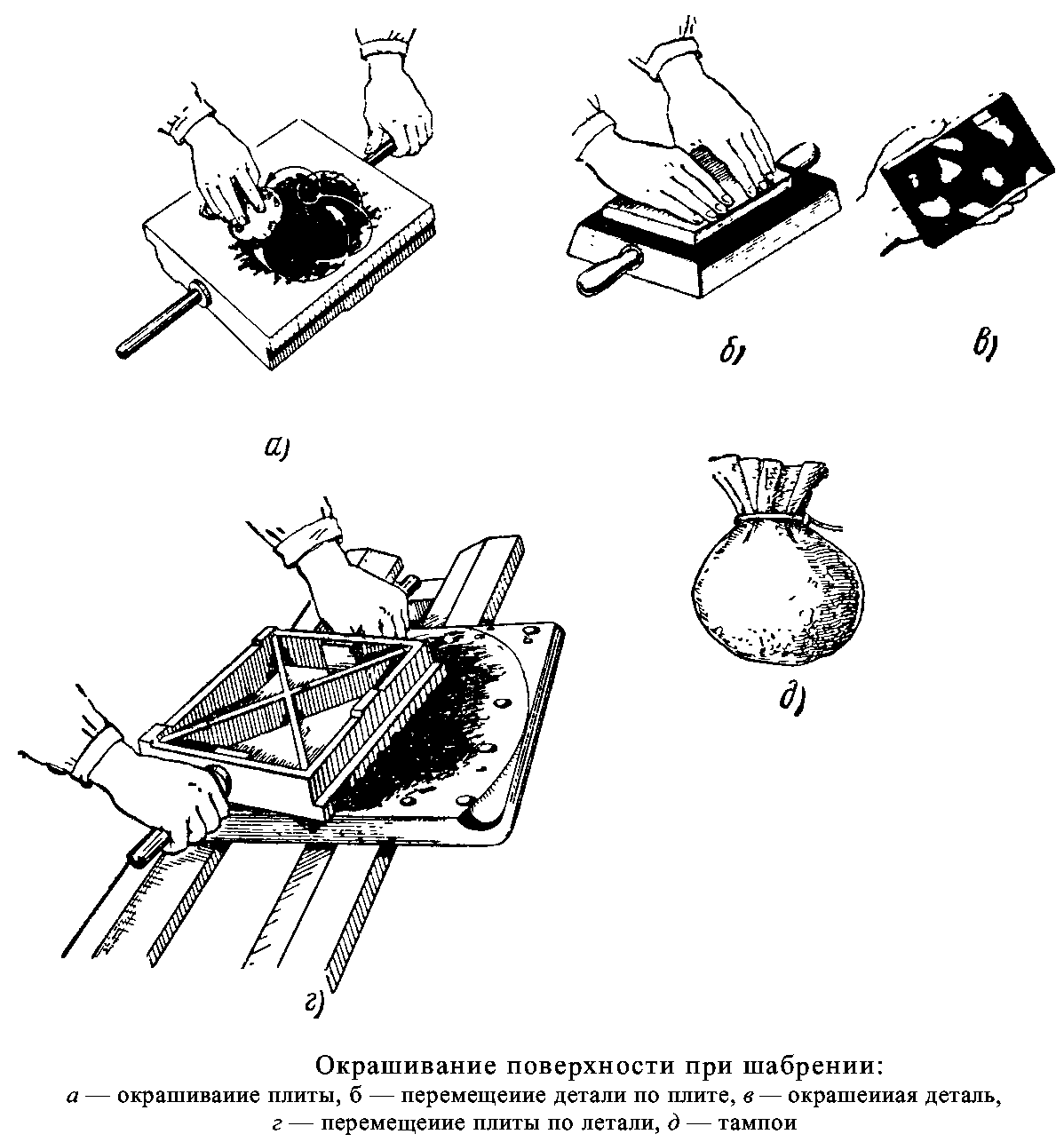

Для определения, какую именно часть поверхности необходимо шабрить, деталь пришабриваемой поверхностью кладут на контрольную плиту, покрытую тонким слоем краски, и с легким нажимом перемещают по ней в различных направлениях. При этом выступающие места пришабриваемой поверхности покрываются пятнами краски; эти места и подлежат шабрению.

Шабрение дает возможность получить точность поверхности от 0,003 до 0,01 мм. За один проход шабером снимается слой металла толщиной 0,005—0,07 мм; при среднем давлении на шабер толщина стружки составляет не более 0,01—0,03 мм.

Так же, как и опиливание, шабрение является одной из наиболее распространенных слесарных опера-

Ций. Это весьма трудоемкий и утомительный процесс, выполняемый, как правило, квалифицированными слесарями.

Шабер – это малоизвестный слесарный инструмент, созданный для шабрения металлических изделий.

Он представляет собой, грубо говоря, стамеску по металлу, при помощи которой выполняется так называемое шабрение (шабровка) – соскабливание с поверхности слоя материала.

Таким способом можно обрабатывать не только металл, что привело к распространению узкоспециализированных шаберов в других областях человеческой деятельности, например, в строительстве.

Как сделать шабер своими руками

Купить достойный шабер не составит труда, но имея в хозяйстве подручные материалы, вы можете сделать инструмент, идеально подходящий для собственных нужд.

Простейший в домашних условиях

Простейший слесарный шабер можно изготовить своими руками при наличии одной лишь твердосплавной пластинки для рабочей части.

Готовое изделие

Необходимые инструменты и материалы:

- четырехгранный пруток 15х15;

- быстросменная пластинка Т5К10;

- болт с шайбой;

- наждачная бумага;

- болгарка;

- тиски.

Пропиленные прорезь и паз

Последовательность действий для изготовления:

- От прутка болгаркой отпилите часть длиной 25-30 см. Это будущий корпус.

- Зажмите корпус в тисках и выполните отрезным кругом болгарки пропил вдоль на глубину 2-3 см.

- Сделайте замер режущей пластинки и выпилите в прутке паз под нее глубиной около 0,5-1 см.

- Поперек просверлите отверстие под зажимной болт.

- Зачистите все срезы наждачной бумагой и установите пластинку в паз.

- Закрутите болт отверткой или шестигранником.

Установка пластинки в корпус

Сложный инструмент на станках

При наличии станков и электрооборудования можно изготовить своими руками шабер сложной конструкции.

Шабер с прикрепленной рукояткой

Инструменты и материалы:

- шаберная пластина

- фрезерный станок;

- токарный станок;

- стальной пруток 2х1,5 см;

- стальной стержень диаметром 0,5 см.

Выточенные детали: основание, крышка и стержень с резьбой

- Из металлического прутка выточите основание под пластину и крышку.

- В основании инструмента просверлите поперечное отверстие для крепления крышки на винт.

- На кончике стального стержня вырежьте резьбу, а в крышке и основании шабера просверлите продольное отверстие аналогичного диаметра. Нарежьте внутреннюю резьбу.

- Закрепите стержень на основании.

- Выточите из дерева рукоятку – можете использовать ножку от обыкновенного стула.

- В рукоятке просверлите отверстие и установите внутрь стержень шабера.

- Рукоятку можете дополнительно усилить металлическим кольцом, предварительно выточив его из мягкого металла.

Инструмент в сборе

Кольцо в начале рукоятки крупным планом

Временное приспособление из напильника

Шабер из напильника стоит мастерить только тогда, когда другого материала под рукой нет. Напильник для качественного скребка должен быть достаточно широким – около 8-10 мм и изготовлен из твердого материала. Оптимальная длина инструмента совпадает с длиной ладони или значительно больше. Рукоятка удобная, хорошо лежит в руке, не травмируя ладонь при работе.

Последовательность изготовления:

- Заточите рабочую кромку напильника под пластинку шабера. Для снятия большого припуска выточите ровную линию, для чистовой шабровки – округлую.

- С помощью бруска или электрического наждака заточите инструмент так, чтобы с одной стороны образовалась насечка 1 см, торец стал плоским, а с боков образовались скругления.

Узкий напильник – основа для шабера

Следующим этапом заправьте инструмент алмазной пастой на абразивном бруске, например, F120:

- Закрепите брусок на рабочей поверхности.

- Установите шабер торцом на брусок и проведите им по направлению к себе несколько раз, пока не сточатся мелкие неровности.

Схема заправки шабера

Если в процессе работы инструмент будет скользить, заправьте его повторно.

Чтобы зачистить поверхность от грязи или неровностей либо зашлифовать слой металла до однородной гладкой текстуры, используйте шабер – что это такое, вам теперь известно. Выбирайте инструмент согласно типу обрабатываемой поверхности и требованиям к итоговой шероховатости материала.

Шаберы по металлу – это немаловажный и необходимый инструмент в производстве. С помощью него металлическое изделие превращается в гладкую и ухоженную деталь, которую приятно брать в руки.

Чтобы до вести до такого состояния изделия нужны специальные знания и умения в шабрении. Что же такое шабрение? Под этим словом имеется ввиду снятие тонкого слоя материала. Таким образом удаляется любая шероховатость, которая бы помешала слаженной работе металлической детали с остальными механизмами, и достигается идеальная гладкость. Нередко такая обработка применяется при работе с деревом, но в этом деле используются совершенно другие приборы.

Шабрение плоских деталей

Операция шабрения поверхностей деталей, имеющих плоскую форму — наиболее распространенная технологическая операция, алгоритм выполнения которой уже хорошо отработан на протяжении нескольких десятилетий. Таким способом, в частности, выполняют обработку элементов станины, направляющих токарного и станков любого другого типа.

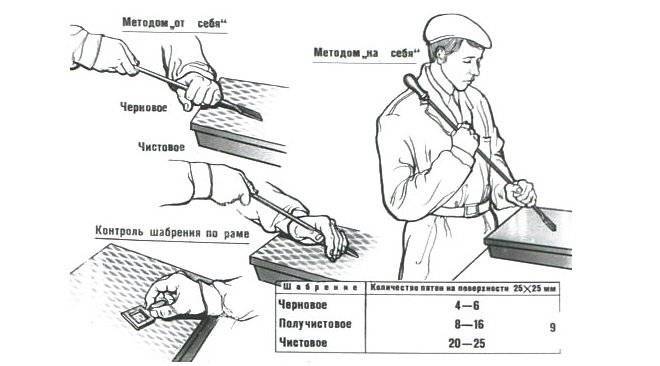

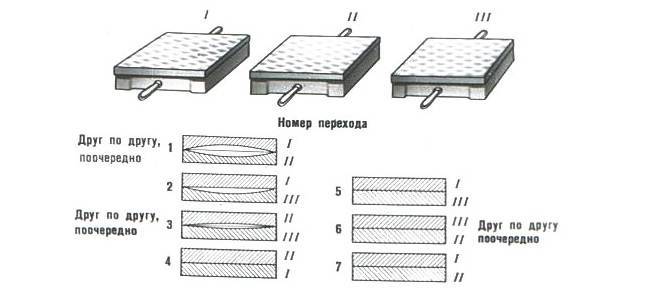

Инструмент, при помощи которого выполняется операция шабрения, может перемещаться вручную «на себя» или «от себя». Практически все специалисты слесарного дела подтверждают, что более производительным шабрение получается в том случае, если инструмент двигается «на себя». Очень важным моментом для выполнения качественной обработки является правильная подготовка поверхности, которая ей будет подвергаться.

Приемы шабрения

Неотъемлемым элементом данного технологического процесса является краска, необходимая для более качественного выполнения шабрения. Такая краска, представляющая собой смесь машинного масла с суриком, лазурью или синькой, изначально наносится на поверочную плиту, с которой затем посредством круговых движений переносится на поверхность обрабатываемой детали. При помощи нанесенной таким образом краски специалист выявляет на поверхности детали наиболее выступающие участки, подлежащие шабрению в первую очередь.

Подготовка к шабрению

Алгоритм, по которому выполняется шабрение с движением шабера «на себя», выглядит следующим образом:

- деталь, которую предстоит обрабатывать, фиксируют в тисках;

- шабер берут обеими руками в средней его части и подводят его режущую часть к поверхности детали, следя за тем, чтобы угол наклона по отношению к поверхности изделия составлял порядка 80°;

- режущая кромка инструмента, при помощи которой будет выполняться операция шабрения, подводится к границе окрашенного пятна, затем оно соскабливается;

- выполняется непосредственно шабрение, сначала черновое или предварительное, а затем — чистовое.

Последовательность шабрения методом «трех плит»

Естественно, габаритные элементы токарного или любого другого станка, которые не представляется возможным снять и зафиксировать в тисках, обрабатываются по месту. При выполнении шабрения, как и любых других слесарных работ, следует строго придерживаться требований техники безопасности.

Контроль качества выполненного шабрения осуществляется при помощи специальной рамки с прозрачным окошком, размеры которого составляют 25 на 25 мм. В таком окошке, если операция шабрения выполнена качественно, должно явно просчитываться 12–16 пятен краски, распределенных равномерно по всей его площади. Техника выполнения такого контроля выглядит следующим образом:

- рамку с окошком помещают на поверхность обработанной детали;

- считают количество пятен краски на площади поверхности, ограниченной окошком рамки;

- данную процедуру повторяют в нескольких местах поверхности детали;

- высчитывают среднее арифметическое количества пятен краски в окошке и сравнивают его с нормативным показателем — 12–16 пятен.

Поверка плоскостей с помощью цифрового штангенциркуля

Такое приспособление, как рамка с окошком, не подходит для проверки качества обработки криволинейных поверхностей. Поэтому для таких целей используют гибкую полимерную пленку, на которую нанесена сетка с размерами 25 на 25 мм. Удобство использования такой пленки состоит в том, что ей можно с легкостью придать ту конфигурацию, которую имеет поверхность обработанной детали. Удовлетворительно проведенной обработка считается в том случае, если на 75-ти участках поверхности детали количество пятен краски в окошке соответствует нормативному значению.

После операции шабрения, как правило, проводится процедура притирки, которая позволяет выровнять обрабатываемую поверхность с точностью до 0,0001 мм. Выполняется этот процесс не только при помощи инструмента различного вида, но и с применением абразивных материалов: порошков и паст.

Виды шаберов – чем может удивить такой простой инструмент?

Виды шаберов выделяют по нескольким критериям. Например, по конструкции можно разделить приспособления на цельные и составные. Про разницу между ними догадаться не сложно. Несмотря на внешнюю простоту, существуют различия и по форме кромки, которой осуществляется непосредственная работа. Так, выделяют плоские (самая простая форма – прямая пластина), фасонные (пластина имеет форму детали, которую планируется обрабатывать) и трехгранные. Также существуют разные количества режущих граней, их может быть две (двухсторонние инструменты для шабрения) или одна (односторонние).

Как видно, составных частей у данного режущего приспособления не много, но и в них можно заблудиться. А если осмотреться в современном строительном магазине, то вы увидите, что кроме этих критериев есть и еще один существенный нюанс – привод. Да-да, сегодня работать можно не только руками, вернее, контролировать все равно придется ими, но вот напрягаться вам не нужно, потому что есть уже другие виды инструментов – пневматический, электрический шабер по металлу и ручной, конечно же. Рабочая поверхность всех подобных приспособлений делается из углеродистой стали для инструментов, обычно это марки У10-У13, реже – из какого-нибудь твердого сплава.

Инструменты и приспособления для шабрения. Шаберы

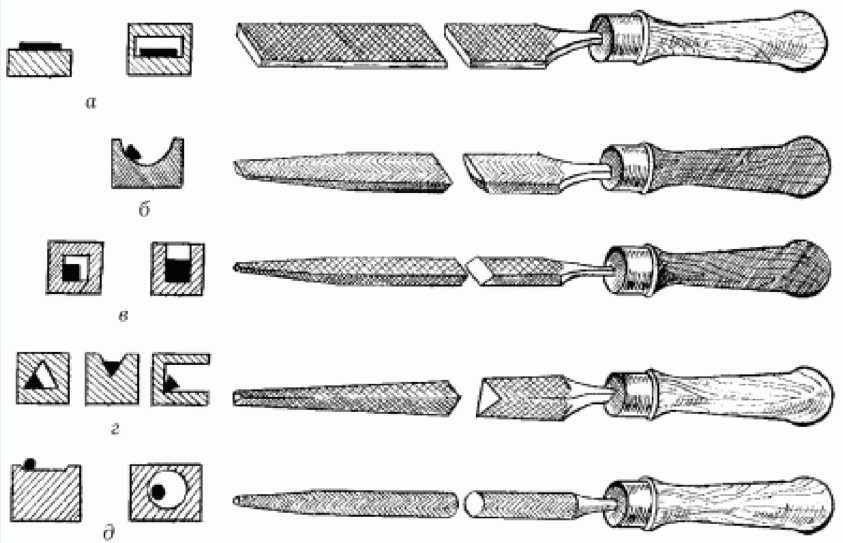

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции

— цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются из

углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы

(рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы

(рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

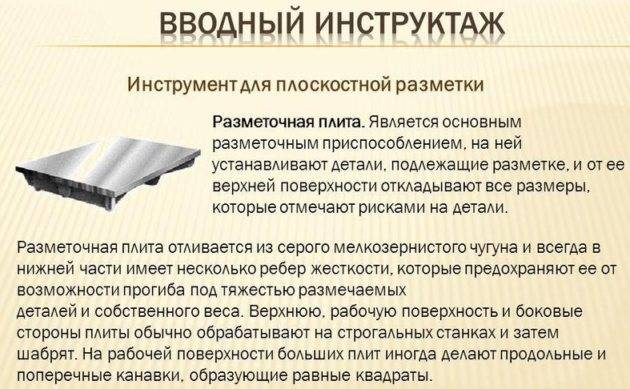

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

С целью высокоточной подгонки деталей изделий в слесарном деле используется весьма трудоёмкая технологическая операция — шабрение. Она производится при помощи специального инструмента-шабера, который, в зависимости от сложности и особенности детали, может иметь различную форму, конструкцию и размер.

Технология шабрения плоских изделий

Шабровка плоских изделий относится к разряду самых простых и наиболее распространенных видов работ по обработке металла.

Для определения объема шабровочных работ используется специальный краситель. В его роли чаще всего используется:

- берлинская лазурь;

- голландская сажа;

- типографская краска.

Растирку сухого красителя производят с помощью металлического бруска или валика. Для получения жидкого состава сухой краситель разводят в машинном масле.

Полученной смесью окрашивают обрабатываемую плоскость. Для растирания шабровочной краски используют тканевый тампон или резиновый валик для малярных работ.

Резиновый валик позволяет наносить более тонкий и равномерный слой краски. При нанесении краски тампоном слой красителя получается неравномерным и утолщенным.

Положение участков на деталях небольших размеров определяют следующим образом:

- шабровочную краску наносят на плоскость поверочной плиты;

- аккуратно опускают проверяемую сторону детали на поверочную плиту;

- круговыми движениями перемещают деталь по слесарной плите;

- аккуратно снимают деталь с поверочной плиты.

Габаритные и тяжелые детали шабруют следующим образом:

- краситель наносят на контрольную плитку с идеально ровной поверхностью;

- эту плитку прикладывают к обрабатываемой плоскости;

- круговыми движениями перемещают плитку по плоскости.

По характеру распределения краски по поверхности определяют количество и расположение неровных участков.

Визуальное определение характера и размера неровностей определяют по цвету и количеству пятен.

- темные пятна характеризуют участки с наибольшей глубиной впадин;

- серые пятна имеют наименьшую величину углублений;

- участки с белыми пятнами характеризуют выпуклости, требующие шабрения.

Окрашивание поверхностей при шабрении

Как пользоваться инструментом для шабрения — пошаговая схема

Шаг 1: Оценка и подготовка поверхности

Важно взвесить степень несовершенства вашего объекта шабрения. Если есть грубые царапины и забоины, или износ почти достиг отметки 0,5-1 мм на площади в 1 мм 2 , то нужна сначала более грубая обработка, например, строгание и фрезерование. Следует острые кромки по краям поверхности , а потом замерить зазор поверочного инструмента, например линейки, относительно поверхности

Приложив ее к детали, вы не должны обнаружить зазор выше 0,05 мм, иначе нужна еще одна предварительная грубая обработка

Следует острые кромки по краям поверхности , а потом замерить зазор поверочного инструмента, например линейки, относительно поверхности. Приложив ее к детали, вы не должны обнаружить зазор выше 0,05 мм, иначе нужна еще одна предварительная грубая обработка.

Шаг 2: Окрашивание поверхности

Берется поверочная плита, по ней проходятся краской, оставляя тонкий слой. Будущую «подопытную» деталь кладут поверхностью, которую предстоит шабровать, и тянут по плите. Все выпуклости, которые вам и нужно будет потом удалить, окрасятся. Краски имеют особую рецептуру, вариантов много, но, чаще всего, это машинное масло с лазурью или синькой. Ожидаемое требование – отсутствие крупных частиц в краске, идеальное состояние поверочной плиты. Проверять деталь на краску придется много раз за шабрение, только последняя чистовая стадия будет производиться уже «на блеск».

Шаг 3: Шабрение

Осуществлять данный шаг следует с хорошо заточенным и заправленным инструментом. После небольшого шабрения следует опять проверять состояние поверхности, причем наносить краску на поверочную плиту нужно каждый раз все более тонким слоем. При работе заготовку не ленитесь хорошо закреплять в тисках или других приспособлениях

Если деталь маленькая, то делать это стоит осторожно, используя какие-нибудь прокладки под тиски. Шабрение нужно делать равномерно, а значит, двигаться следует во всех направлениях. Причем начинать с удаления больших пятен, заканчивая малыми

Причем начинать с удаления больших пятен, заканчивая малыми.

Можно очистить металлические поверхности от старой краски и ржавчины. Также шабером можно совершать подгонку двух сопрягающихся поверхностей, например, на токарном станке обычно производят шабрение направляющих. Все детали, используемые в самоделке сделаны из старых автомобильных запчастей.

Для того, чтобы сделать шабер из рулевой тяги своими руками, понадобится:

* Старая рулевая тяга от авто * Углошлифовальная машинка, отрезной диск * Средства индивидуальной защиты, перчатки, наушники, защитные очки * Электродрель, сверло по металлу диаметром 5 мм * Метчик М6 * Болт с резьбой М6 * Слесарные тиски * Напильник * Рулевой наконечник * Баллончик молотковой краски * Регулировочная шайба зазора клапанов

Шаг первый.

Для начала нужно освободить рулевую тягу от шарнира. Устанавливаем ее в слесарные тиски и при помощи углошлифовальной машинки с установленным отрезным кругом отпиливаем шарнир, стараясь не повредить шар на тяге. При работе с углошлифовальной машинкой будьте осторожны, а также одевайте защитные очки, наушники и перчатки.

Шаг второй.

Для фиксирования шаберной пластины, которую также нужно будет сделать, необходимо отрезать лишнюю часть от рулевого наконечника при помощи УШМ. Далее отмечаем линию посередине на торце отпиленной заготовки. Затем зажимаем ее в тисках и начинаем делать пропил толщиной 4 мм, что равно толщине шайбы, для этого устанавливаем в углошлифовальную машинку три отрезных диска. После того, как пропил готов, примеряем шайбу, она должна плотно устанавливаться в него. При необходимости подравниваем паз при помощи напильника. Для того, чтобы можно было зажать шайбу в детали, пропиливаем еще один паз, но поглубже. В итоге должно выглядеть так. Шаг третий. Делаем метку для сверления отверстия в заготовке. Затем фиксируем заготовку в тисках. Сверлим сквозное отверстие при помощи электродрели с установленным в ее патрон сверлом по металлу на 5 мм. После этого нарезаем резьбу, воспользовавшись метчиком М6. В процессе нарезания резьбы смазываем режущую кромку инструмента техническим маслом, так он прослужит дольше. Проверяем как вкручивается болт от руки.Шаг четвертый. Теперь для шабера нужно сделать шаберную пластину. Ее делаем из шайбы регулировки зазора клапанов, сначала наносим разметку маркером, а затем при помощи углошлифовальной машинки отпиливаем лишние части. После манипуляций с УШМ получилась такая пластина. Рабочая кромка была немного закруглена. В завершении красим ручку из рулевой тяги баллончиком с молотковой краской.

Шаг пятый.

Устанавливаем пластину на свое место, затем фиксируем ее болтом при помощи шестигранника.

![Глава xv. шабрение [1980 макиенко н.и. - общий курс слесарного дела]](https://stankotk.ru/wp-content/uploads/6/a/9/6a9bbf9a9d7c56b51e434feaf93ec496.jpeg)