Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

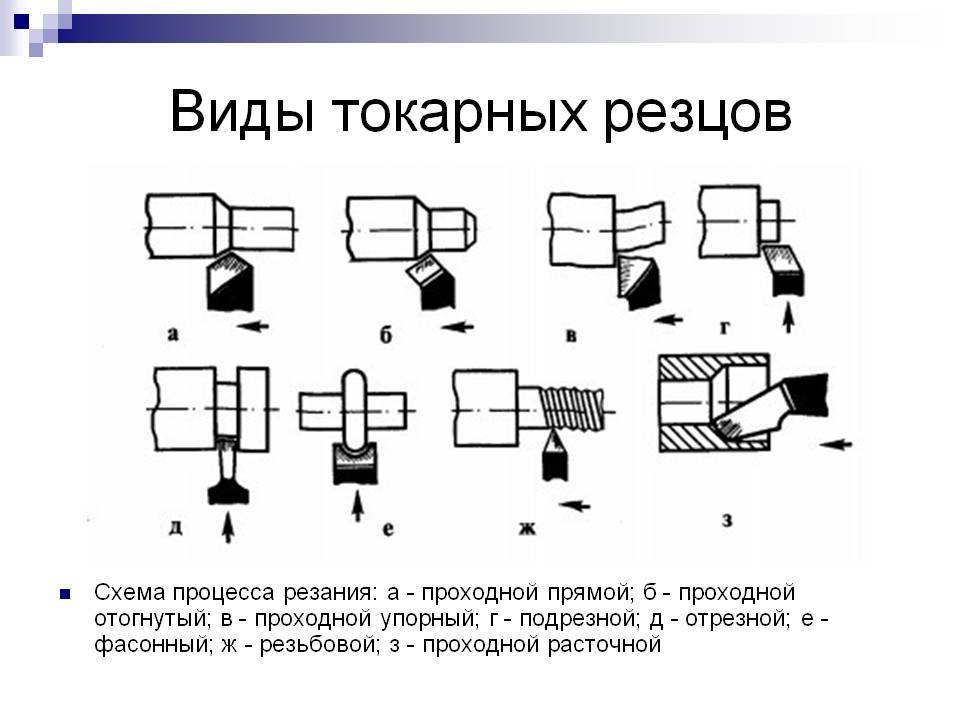

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Советы по выбору

Проходные токарные отогнутые устройства могут создаваться в нескольких вариациях, в которых будут различны размеры, материал, а также некоторые другие параметры

Во время выбора резца стоит особое внимание уделить тому, с какими заготовками вам придётся иметь дело. Если в процессе производства применяется более широкий круг деталей, то нужно иметь не один изогнутый проходной резец , а настоящий набор для использования в различных случаях

Общий размер изделия должен быть подобран в соответствии с размером самой заготовки. Самым широко используемым вариантом станет средний, который не будет требовать постоянной замены для большого количества работ с различными типами изделий. Рекомендация от специалистов: регулярная замена резцов может привести к большим потерям времени в процессе создания работы и к развитию простоя оборудования, так что нужно заранее определиться с наиболее оптимальным вариантом.

https://youtube.com/watch?v=qaKkb0qj96Q

ГОСТы канавочных резцов

На канавочные резцы разных модификаций разработаны нормативные документы:

- ГОСТ 18874-73 регламентирует стандарты на оснастку назначения отрезного и прорезного, где оговорены размеры и конструкция инструмента, который изготовлен из быстрорежущей стали.

- ГОСТ 18885-73 описывает конструктивные особенности канавочных резцов для изготовления резьбы, которые снабжены твердосплавными пластинами.

- ГОСТ 18884 – 73 – этот нормативный акт дает указания по размерам и конструкции отрезных резцов для токарных работ, пластины у которых имеют напайки из твердых сплавов.

- ГОСТ 28978-91 – документ определяет стандарт по канавочным режущим инструментам сборной конструкции.

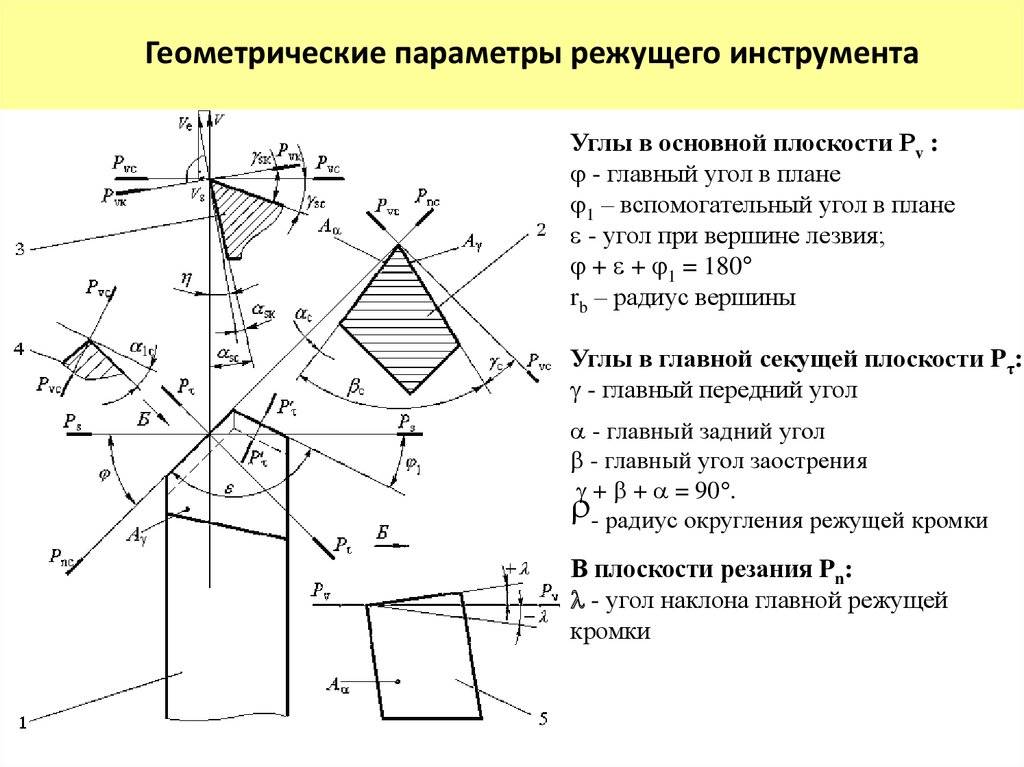

Геометрия токарных резцов

Изображение №2: геометрия токарного резца

Расскажем об углах резцов и их назначениях.

- Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

- Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

- Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

- Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

- Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

- Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

- Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

- Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

- Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Измерение углов заточки токарного резца

Для максимальной точности результата выполнять его необходимо только специализированным ручным оборудованием. Оно состоит из следующих частей:

- основание – на него крепятся все остальные элементы;

- подвижный шаблон для стойки, настраивающийся в удобном положении;

- градуированная шкала, дающая возможность считывать показания;

- стопорный винт, позволяющий отметить и сохранить направление изменения значений.

Алгоритм фиксации результатов таков:

- размещаете инструмент;

- прикладываете его кромку;

- смотрите, сколько показывает – найденная цифра и будет фактическим градусом.

Метод прост в реализации и достаточно точен. Кстати, учитывая возможные различия в геометрии токарных резцов, углы в плане рекомендуется определять с использованием оборудования, оснащенного нониусом.

Геометрические параметры и размеры инструмента

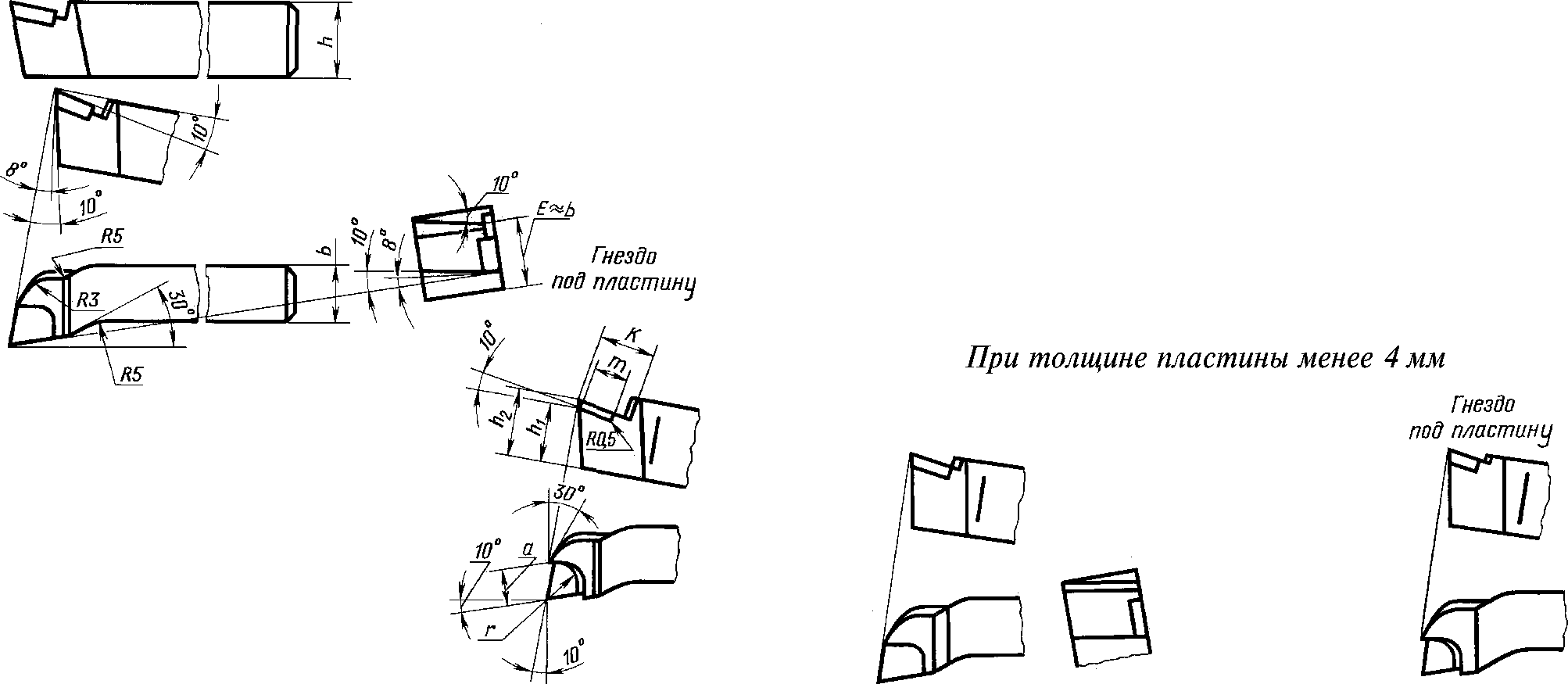

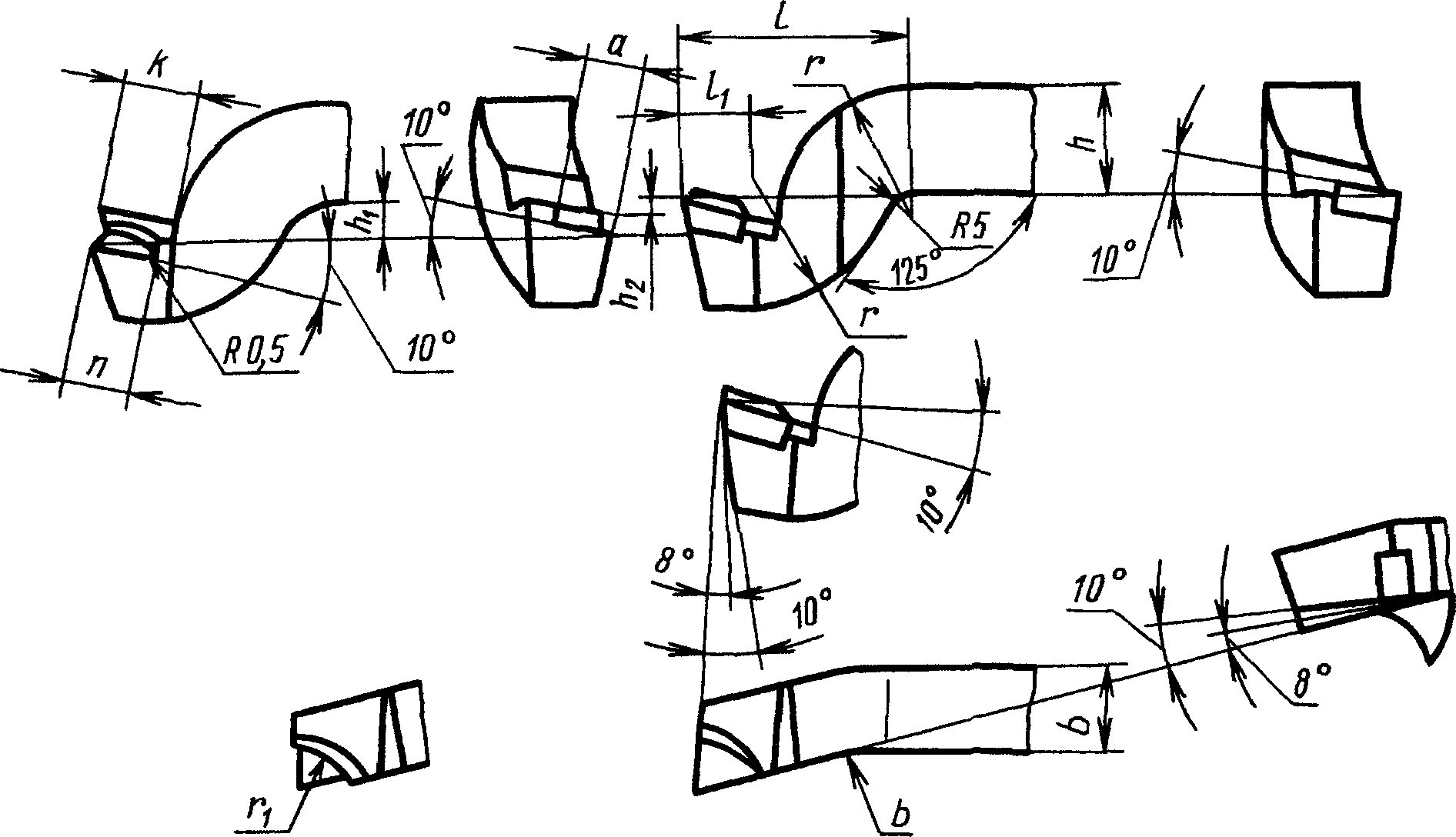

Конструкция любого канавочного резца характеризуется его геометрическими параметрами.

- Геометрия корпуса или державки: L – длина тела, B и H – размеры сторон поперечного сечения.

- Форма рабочей режущей пластины: l – длина рабочей части резца, b – высота тела пластины, S – толщина.

- Расположение режущего элемента в корпусе. Гнездо под пластину может занимать всю ширину корпуса или один из углов. В последнем случае ширина гнезда обозначается литерой n. Пластина может быть посажена в гнездо под некоторым углом к корпусу.

Клинок для резания заготовки также имеет свои параметры, выраженные в углах.

- «Гамма» отображает угол передней заточки – это главный элемент режущей кромки.

- «Альфа» – задний главный угол заточки.

- «Альфа» с индексом 1 – задний угол вспомогательного назначения.

- «Лямбда» – угол, под которым режущая кромка имеет наклон.

- «Фи» – угол главного назначения, расположенный в плане.

- «Фи» с индексом 1 – угол вспомогательного назначения, расположенный в плане.

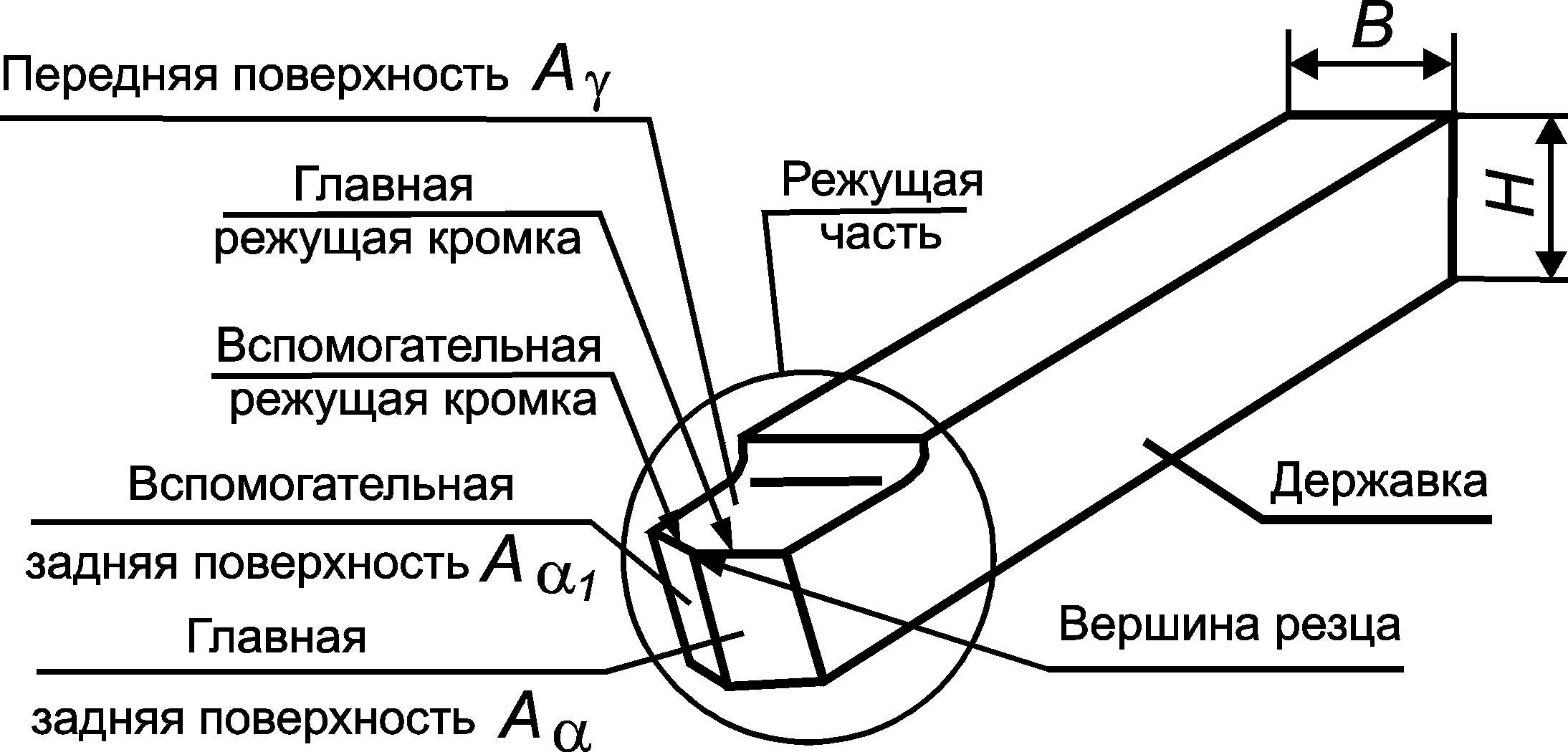

Конструкция

Абсолютно все варианты, от наиболее распространенных до весьма специфических, состоят из двух следующих ключевых частей:

- державка, со строго определенным сечением, форма которого или прямоугольная, или квадратная, – для надежной фиксации в оборудовании;

- головка, с несколькими используемыми плоскостями и кромками (каждую из которых рассмотрим ниже) – для непосредственной обработки материала (будь то легированная сталь, чугун или какой-то другой).

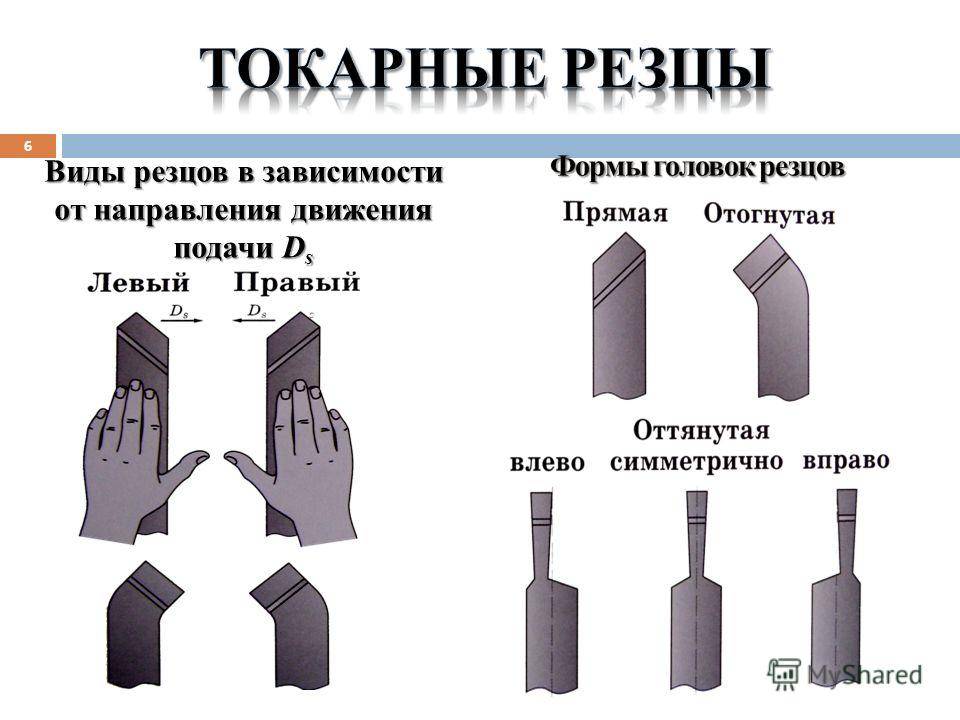

По геометрии выделяют следующие способы исполнения:

- прямые – обе его вышеназванные составляющие располагаются либо параллельно, либо на одной оси;

- изогнутые – со слегка заметным искривлением профиля внутрь;

- отогнутые – с очевидным загибом, доходящим до почти зигзагообразной формы;

- оттянутые – головка по своей ширине уже державки и размещена либо симметрично по оси, либо со смещением, направо или налево.

Также абсолютно все актуальные сегодня типы резцов для токарных станков могут похвастаться определенной геометрией поверхностей, к взаимному расположению которых мы и переходим.

Плоскости

Выделяют три:

- Основная – параллельна опорной и, соответственно, вектору подачи инструмента, который может располагаться как продольно, так и поперечно.

- Плоскость резания – перпендикулярна предыдущей, в себя включает главную кромку, идет по касательной по отношению к заготовке.

- Главная секущая – проходит через основную кромку, перпендикулярна по своей роли к проекции.

Добавьте сюда же вспомогательную, которая секущая и расположена под углом в 90 градусов к соответствующей ей грани.

Важно, чтобы размеры оставались в пределах стандартного ряда, то есть не превышали 160Х100 – 630х1000 для инструментов прямоугольного сечения и 40Х40 – 400Х40 – для квадратного

Углы резца

Их параметры зависят от разновидности и условий использования рассматриваемого нами элемента, а также от твердости материала его исполнения и характеристик обрабатываемых заготовок. Последние, в свою очередь, определяют остроту головки, а значит могут быть:

- Главные (по размещению плоскостей):

- передний задает степень деформации при воздействии, эффективность теплоотвода, прилагаемое усилие; должен уменьшаться с увеличением твердости поверхности детали;

- задний – влияет на силу трения, скорость износа, качество выполнения конечной технологической операции.

- Расположенные между поверхностями кромки:

- заострения – обуславливает прочность оснастки;

- резания – определяет глубину проникновения.

В плане:

- основной – задает количество и объем снимаемой стружки;

- вторичный – непосредственно влияет на степень шероховатости, которая при его уменьшении пропорционально снижается.

Наклона кромки – формирует пятно контакта.

Вершинный – напрямую соотносится с прочностью используемого инструмента.

Задний вспомогательный – частично обуславливает силу трения.

Разновидности токарных проходных резцов

Такие инструменты можно разделить сразу как на черновые, так на чистовые разновидности.

Чистовые имеют сравнительно небольшой радиус общего закругления. Это помогает получить более точно обработанную поверхность в приборе. Их принято использовать на конечной стадии изготовления и для создания небольших деталей. Если на производстве хотят получить большую гладкость, а также чистоту, то чаще всего используют лопаточные резцы, которые помогают добиться наилучшего эффекта.

Черновые разновидности можно использовать для процесса грубой обработки. При всём этом общий радиус закругления у них будет намного ниже, но и крепость намного сильнее. Они могут хорошо подойти в то время, когда нужно снимать большое число металла с полученной заготовки. Рабочий ресурс в этом случае у них будет гораздо выше. Именно по этой причине, с экономической точки рассмотрения такого вопроса, обработка сразу несколькими типами резцов происходит значительно выгоднее и бюджетнее. Точность при этом у них меньше, но первый этап устранения они проходят в разы быстрее.

Кроме этого, можно также выделять такие разновидности резцов, как проходной отогнутый левый, а также правый. В этом случае они будут отличаться расположением режущей кромки, как и на остальных деталях таких инструментов.

Резец проходной может быть произведён преимущественно из материалов твёрдых сплавов, но также можно использовать инструменты из стали быстрорежущего типа.

Основные размеры и материалы

Резец токарный канавочный в общем случае не длиннее 270 мм, ширина рабочей головки варьируется от 2 до 10 мм, толщина и высота в случае с прямоугольным и квадратным сечением стержня достигает 50 мм. При работе на станках с низкими оборотами для изготовления резцов используется углеродистая инструментальная сталь, легированная позволяет ускорить выполнение операций. На больших скоростях может быть использована высоколегированная сталь, скорость возрастает до полутора раз, инструмент может выдерживать повышение температурного режима.

Пластины для точения канавок в составных резцах могут быть из различных материалов:

- твердосплавные напаянные;

- металлокерамические на базе соединений из кобальта с титаном и вольфрамом;

- минералокерамическими, применяются в основном для обработки деталей высокой прочности, устойчивы к высоким температурам, но хрупкие и дорогие;

- алмазные, очень прочные, но при высоких температурах выгорают;

- эльборовые, на базе нитрида бора, хорошо держат температуру, могут обрабатывать высокопрочные материалы.

Для каждого из вышеперечисленных материалов характерны особенности применения, при выборе цена не является главным аргументом – можно купить много дешевых, которые не смогут заменить несколько дорогих, но оптимальных по параметрам. Токарные канавочные резцы – дорогой инструмент, его правильный подбор сэкономит финансы и не нарушит технологический цикл производства.

Производители

На современном рынке инструмента для обработки металла предложений много, есть известные поставщики и Noname продукция, велик ценовой разброс. Резцы сравнительно дорогие расходники, универсальность в таком случае не показатель, а скорее недостаток. Для надежности лучше всего подбирать под технологический цикл соответствующие ГОСТ токарные резцы из классических материалов. При необходимости оптимизировать работу можно экспериментировать с новыми материалами, но заявленные характеристики могут не оправдать вложений. К сожалению громкое имя сейчас не говорит о высоком качестве, китайские фабричные товары практически ничем не уступают по характеристикам, а цены существенно ниже.

Noname продукция может оказаться также не хуже известных брендов, т.к. далеко не все производители могут себе позволить широкие рекламные акции. В общем, лучше покупать у проверенных поставщиков, параллельно тестируя новую продукцию.

1 Отрезной резец для токарных станков – основные характеристики инструмента

Резец является ключевым рабочим инструментом для любого современного оборудования, на котором осуществляются всевозможные металлообрабатывающие процедуры. Самым функциональным и широко распространенным видом такого оборудования по праву считается токарный станок, который просто-напросто не сможет выполнять свои задачи, если его не оснастить необходимыми режущими приспособлениями, предназначенными для обработки фасонных, плоских и цилиндрических поверхностей.

Токарные резцы производятся из марок стали с существенно более высоким показателем твердости, чем твердость материалов, подготовленных для обработки.

На головке находятся три поверхности – две задние и одна передняя, режущие кромки (вспомогательная и основная), а также вершина. Основная кромка необходима для резки материала. Тело резца требуется для того, чтобы инструмент можно было надежно закрепить в специальном держателе. Кроме того, оно принимает прямое участие в операции раскроя металла.

К другим важным параметрам, коими характеризуются все резцы токарные (виды этих инструментов будут описаны ниже), относят:

- Передний угол: от него зависит эффективность и качество обработки материалов, а также легкость, с которой с приспособления сходит металлическая стружка.

- Задний главный угол: под ним понимают угол между плоскостью резки и поверхностью инструмента. Чем больше его величина, тем меньше о поверхность обрабатываемого изделия трется задняя грань режущего приспособления.

- Угол заострения: угол между основной задней и передней поверхностями. При его уменьшении резцу требуется меньше усилий для отделения стружки от материала, но при этом инструмент быстро затупляется, теряет свою прочность и выходит из строя.

С целью определения углов инструмента вводятся два понятия:

- плоскость резки: она проходит через режущую кромку и является касательной по отношению к поверхности обработки металла;

- основная плоскость: она совмещена с опорной поверхностью инструмента и идет параллельно направлению поперечной и продольной подач.

Конструктивные особенности токарных резцов

Каждый токарный резец состоит из двух частей.

- Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.

- Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

- Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

- Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

Изображение №1: конструкция токарного резца

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов.

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

В зависимости от предназначения

Здесь речь чаще всего об обрабатываемых материалах.

Для дерева

Инструменты, обрабатывающие дерево, реализуются магазинами в таких комплектах:

- Гребёнки.

- Кольца.

- Крючки.

- Косые резцы.

- Обрезные резцы.

- Стамески.

- Рейеры.

- Мейселя.

Резцы и вращательные механизмы крепят друг к другу. Следы заготовок определяются сразу по инструментам, их формам, прочности, остроте. Это облегчает и выбор форм заготовок в итоге. От

Для работ с металлом

Приваривание и припайка пластин – оптимальный выбор для резцов, обрабатывающих металл. В производстве отдают предпочтение быстрорежущим, твёрдым сплавам. В составах обычно присутствуют тантал или вольфрам, титан. Высокая прочность, доступная цена стали главным преимуществом для инструментов.

Часто применяют разновидности, у которых пластины сменные. Тогда их крепят к головке, с помощью специальных винтов или прижимных элементов. Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Твёрдые сплавы применяют в случае с рабочими поверхностями инструмента:

- Вольфрамовые.

- Титановольфрамовые.

- Танталово-вольфрамо-титановые.

Допустимы варианты с быстрорежущей сталью, либо её углеродистой разновидностью.

Установка резцов допустима на станки нескольких видов:

- Специального назначения.

- Револьверно-автоматные.

- Долбёжные.

- Токарные.

- Строгальные.

По виду обработки

Чистовые

Подача с небольшой скоростью. С болванки снимается материал, для которого характерна небольшая толщина. Проходной резец – наиболее популярная разновидность такого инструмента.

Получистовые

Много сходств с предыдущей разновидностью. Только характеристики у них используются в два раза меньшие по сравнению с аналогом. Назначение, особенности работы остаются почти одинаковыми.

Плоскости обработки

Выделяют следующие их виды:

- основная – идет параллельно вектору подачи, будь он продольным или поперечным;

- резания – ее формирует лезвие (непосредственно) и та площадь, на которую оно воздействует (по касательной).

Плюс, есть пара секущих – главная и дополнительная. Направление первой – через свободную точку острия перпендикулярно проекции, вторая создается сходным образом и тоже под прямым углом, только уже через вспомогательную кромку.

Все полученные значения стоит записывать, ведя таким образом техническую документацию, которая при необходимости поможет рассчитать точность, скорость, качество съема материала и примерный срок службы инструмента с учетом интенсивности его эксплуатации.

Элементы резца и их размеры

Подрезной резец состоит из двух элементов:

- Державки (стержня) – основная часть резца, которая дает возможность установить инструмент на станке.

- Головки или же рабочей части, которой, собственно, и выполняется обработка детали. Головка состоит из нескольких поверхностей: передней (по которой отводиться стружка), главной задней (которая поддерживает режущую пластину) и вспомогательной задней (позволяет инструменту передвигаться по обрабатываемой поверхности). Помимо этого, на ней расположены две режущие кромки – главная и вспомогательная, которые отвечают за выполнение основных токарных операций.

В зависимости от габаритов резцедержателя станка и обрабатываемой заготовки, державки и головки инструментов изготовляют различных размеров. Основные размеры инструмента на примере токарного правого подрезного торцового резца приведены в таблице ниже. Основные размеры

| Длина, L | Ширина, b | Высота, H | Угол врезки пластин |

| 100 мм | 10 мм | 16 мм | 15° |

| 120 мм | 12 мм | 20 мм | |

| 140 мм | 16 мм | 25 мм | |

| 170 мм | 20 мм | 32 мм | |

| 200 мм | 25 мм | 40 мм |

Особенности и преимущества подрезных резцов с пластинами

Изделия с пластинами из твердых сплавов являются наиболее востребованными. Наличие пластин, выполненных из специальных сталей (быстрорежущих или с кобальтом в составе), делает изделие износостойким, продлевает срок его эксплуатации, а кроме того, удешевляет его производство. Пластины для таких подрезных резцов изготавливают из сплавов Т5К6, Т5К10 или быстрорежущих марок сталей, таких как Р9К5, Р9К5Ф2, для обработки заготовок из твердых и легированных марок сталей. Работы над заготовками из мягкого материала (железо, чугун и др.) выполняют резцами с пластинами, в состав которых входит помимо кобальта вольфрам (ВК6, ВК8, ВК10, ВК6В, ВК3М). Об этом указывается в паспортных данных и условном обозначении.

Резец подрезной

Несмотря на то, что данные изделия применяются для одного из самых простых видов работ, здесь имеется несколько разновидностей, которые влияют на принцип работы. Резец подрезной прямой не имеет каких-либо изгибов и его использую в тех случаях, когда нужно обточить лишние части на детали. Его применяют для грубой обработки, когда нужно снимать большую часть, что нередко совершается за несколько проходов.

Помимо этого встречается еще резец подрезной погнутый. Им можно совершать все те же операции, но уже с более сложными формами изделий. Изогнутая форма дает возможность дойти до труднодоступных мест, которые идут в средине детали и так далее. Данный тип также не всегда используется для чистовой обработки, причем многое зависит от параметров самого резца, так как толщина и вид материала влияют на способ работы.

Резец токарный подрезной торцевой упорный рекомендуется использовать для точения изделий, материал которых обладает слабой жесткостью. Его применяют для обточки ступенчатых поверхностей и подрезки бортиков.

Вышеуказанные типы могут изготавливаться как из быстрорежущей стали, и тогда их используют для работы с относительно небольшими размерами заготовок. Даже в случае если нужно снимать большой слой металла, то рекомендуется делать несколько проходов. Здесь же есть ограничения по работе с заготовками из прочного металла, так как сама быстрорежущая сталь не является очень прочной и какая бы заточка не была, при работе с калеными изделиями, бронзой и так далее, они просто быстро затупятся.

Резец подрезной из твердосплавными вставками хоть и является более дорогостоящим, но при этом может работать с любыми заготовками.

Основные размеры

| Высота,мм | Ширина,мм | Длина,мм | Марка |

| 12 | 12 | 50 | ВК8 |

| 16 | 10 | 100 | ВК8 |

| 16 | 12 | 100 | ВК8 |

| 20 | 12 | 120 | Т5К10 |

| 20 | 16 | 120 | Т5К10 |

| 25 | 16 | 140 | Т15К6 |

| 25 | 20 | 170 | ВК8 |

| 32 | 20 | 170 | Т5К10 |

| 40 | 32 | 260 | Т15К6 |

Здесь в основном встречаются такие материалы изготовления, как два сорта твердосплавной стали и одна быстрорежущая.

Геометрия подрезного резца

Вне зависимости от типа и изгиба инструмента, резец подрезной имеет очень схожую геометрию и состоит из одних и тех же составных частей:

- Головка – основная рабочая часть, которая выполнена из стальной пластины.

- Стержень или тело – выполняется из обыкновенной стали и служит только для крепления в станке.

- Опорная поверхность – с ее помощью закрепляется резец в держателе станка.

- Передняя поверхность – именно через нее происходит откат стружки с поверхности заготовки.

- Главная режущая кромка – она разрезает материал.

- Вспомогательная кромка – образует вершину резца на пересечении с главной режущей кромкой.

- Вершина лезвия – ею является точка соприкосновения режущего инструмента и заготовки.

- Главная задняя поверхность – поддерживает пластину.

- Вспомогательная задняя поверхность – позволяет режущему инструменту свободно передвигаться по поверхности, которая подвергается обработке.

Выбор подрезного резца

Когда вы выбираете инструмент, то необходимо учитывать несколько основных рекомендаций. В первую очередь следует определиться, с какими металлами будет взаимодействие, так как обрабатываемая деталь всегда должна быть менее жесткой, чем материал резца. Это следует выяснять путем сравнения марок стали, из которых они состоят.

Чтобы подобрать инструмент по геометрическим параметрам и классифицирующим признакам, следует сначала определиться, что является более важным, качество обрабатываемой поверхности или точность геометрических размеров. Износостойкость материала напрямую зависит от его жесткости.

«Совет профессионалов! Несмотря на высокую стоимость жестких твердосплавных резцов, для ежедневной многочасовой работы стоит выбирать именно их, так как они будут изнашиваться намного дольше.»

Режимы резания

Когда используется резец подрезной ВК8, то процесс подрезания уступов и торцов совершается при помощи продольной и поперечной передачи, как и при работе с цилиндрическими поверхностями. Черновая обработка происходит при поперечной подаче в пределах от 0,3 до 0,7 мм за один оборот, а глубина резания идет на 2-5 мм. Для чистовой обработки эти параметры составляют от 0,1 до 0,3 мм за один оборот и до 1 мм глубины соответственно.

Маркировка

В маркировке, как правило, указывают марку стали, используемую в режущей поверхности. К примеру, резец подрезной Т15К6, который принадлежит к титановольфрамовой группе, означает следующее:

- Т15 – содержание карбида титана 15%;

- К6 – содержание кобальта 6%.

Главные правила выбора инструмента

Заранее определитесь, зачем он нужен и в каких режимах вы планируете его эксплуатировать. Учитывайте производственное назначение – возможностей того, что отлично подходит для разового или редкого применения в гараже или личной мастерской, вряд ли хватит для промышленности, с ее серийностью. Ориентируйтесь не на цену (слишком низкая стоимость должна даже отпугивать), а на стойкость, посмотреть которую можно в таблице токарных резцов

Обращайте внимание, возможна ли правка лезвия – если оно служит сравнительно дольше, но не может быть повторно заострено, а подлежит замене после первого же затупления, вы в конечном итоге потратите больше

Классификация

По конструкции и принципу функционирования данный инструмент дифференцируют на следующие варианты:

- Прямые модели с параллельными оси державки режущими кромками характеризуются отсутствием изгибов. Они рассчитаны на грубую обработку, предполагающую снятие значительного количества материала, нередко за несколько проходов, при обточке лишних фрагментов деталей.

- Отогнутые подрезные резцы имеют аналогичное назначение, но рассчитаны на обработку предметов более сложных форм: изгиб позволяет обтачивать труднодоступные места и т. д. Режущие кромки таких моделей наклонены от оси державки. Метод работ определяется особенностями инструмента и типом и толщиной материала.

- Токарные упорные варианты рассчитаны на точение предметов малой жесткости. Они применяются для подрезки бортиков и обточки ступенчатых поверхностей. Это наиболее распространенный тип рассматриваемых инструментов. Их режущие кромки параллельны оси державки, однако, в сравнении с прямыми подрезными резцами, имеют меньший угол.

По направлению подачи данные инструменты классифицируют на левые и правые.

Наконец, подрезные резцы дифференцируют по технологии производства.

- Цельные варианты включают головку и державку из одного материала.

- Составные модели имеют элементы различного состава.

Так, отогнутые подрезные резцы с твердосплавными режущими пластинами описаны ГОСТ 18880-73. Для токарных проходных резцов, оснащенных сверх твердосплавными пластинами, и аналогичных подрезных моделей характеристики определены в ГОСТ 28990-91. ГОСТ 18871-73 определяет особенности торцовых вариантов с пластинами из быстрорежущей стали. ГОСТ 29132-91 определяет параметры моделей с многогранными сменными пластинами проходного токарного, копировального и подрезного типов. В ГОСТах приведены чертежи подрезных резцов, типы и размеры данных инструментов.

![Глава ii. обработка деталей на токарных станках [1968 орнис н.м. - основы механической обработки металлов]](https://stankotk.ru/wp-content/uploads/e/8/9/e89c845214134273195e6db0e960049d.jpeg)