Заточка спиральных сверл

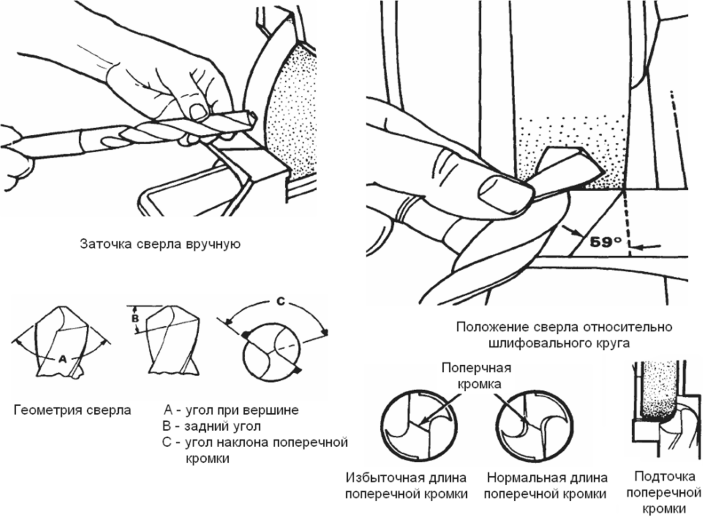

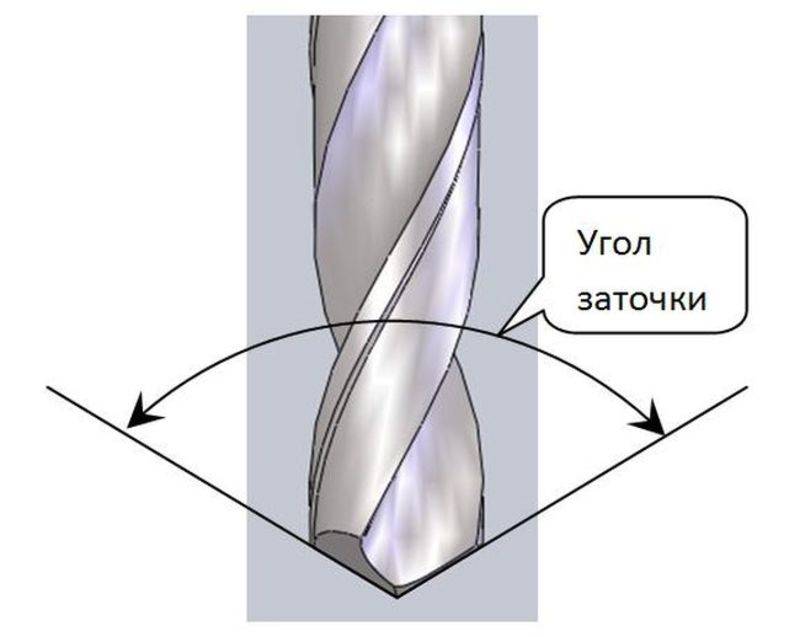

Затачивание сверла производят по задним граням инструмента

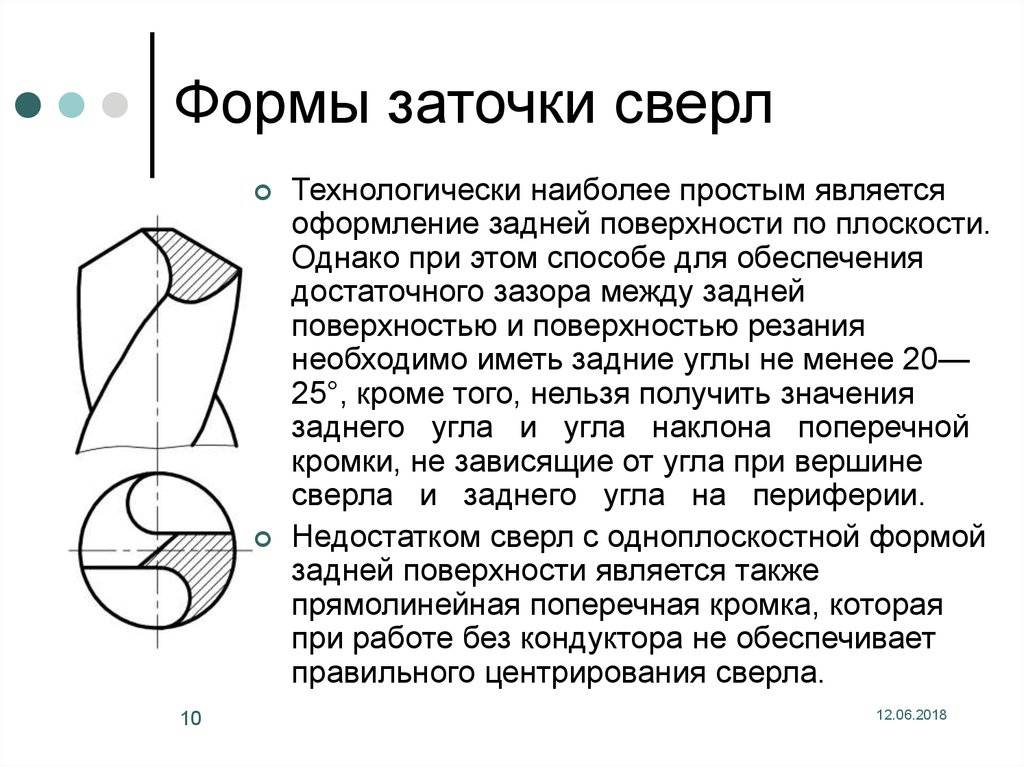

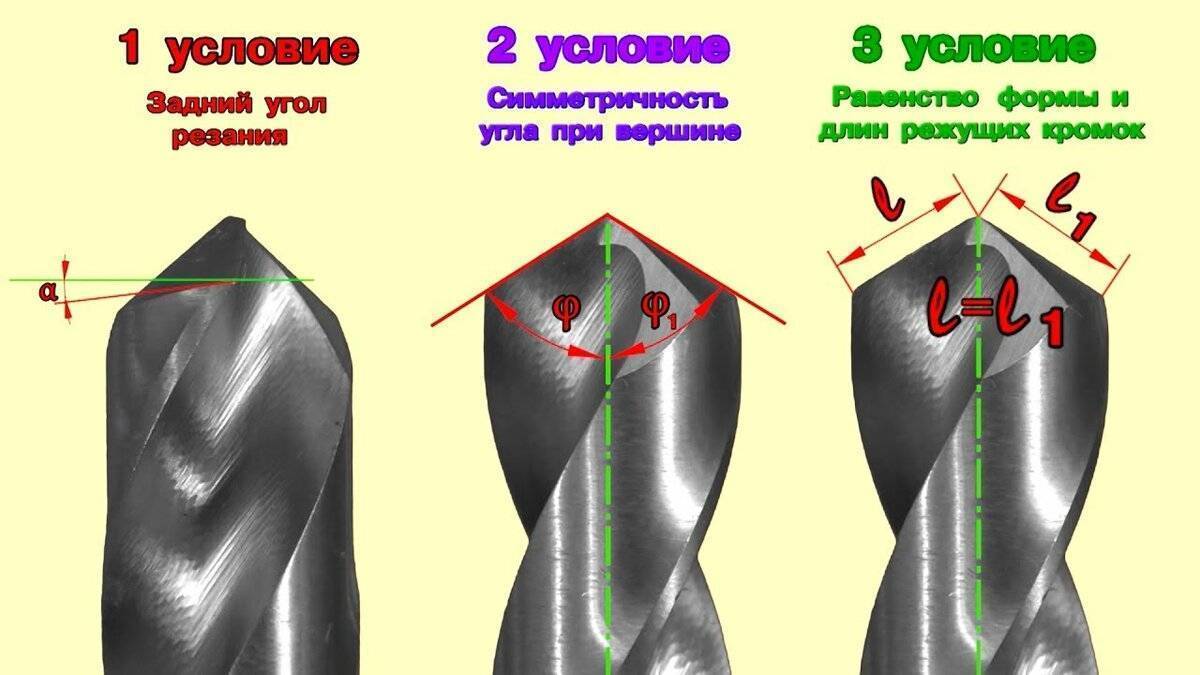

Предельно важно соблюдать требования одинаковой заточки обеих зубьев (перьев) сверла. Достигнуть этого, выполняя заострение сверла вручную, достаточно сложно и требует сноровки. Не менее трудноосуществимо создать вручную нужную форму для задней грани, a также заданный задний угол

Не менее трудноосуществимо создать вручную нужную форму для задней грани, a также заданный задний угол.

На предприятиях применяется специальное оборудование, предназначенное для правильного затачивания сверл. B условиях домашней мастерской заточку вынуждены выполнять на обыкновенном точиле.

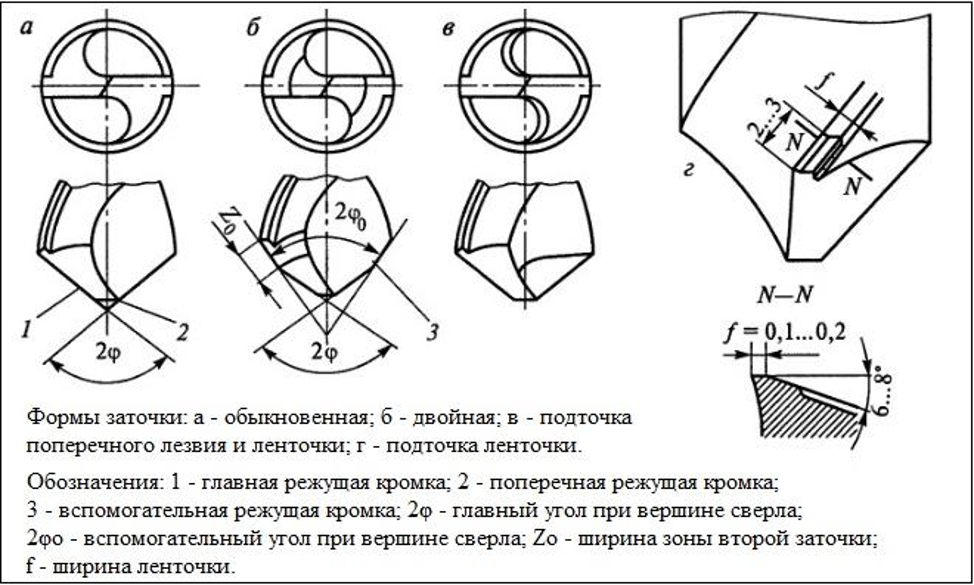

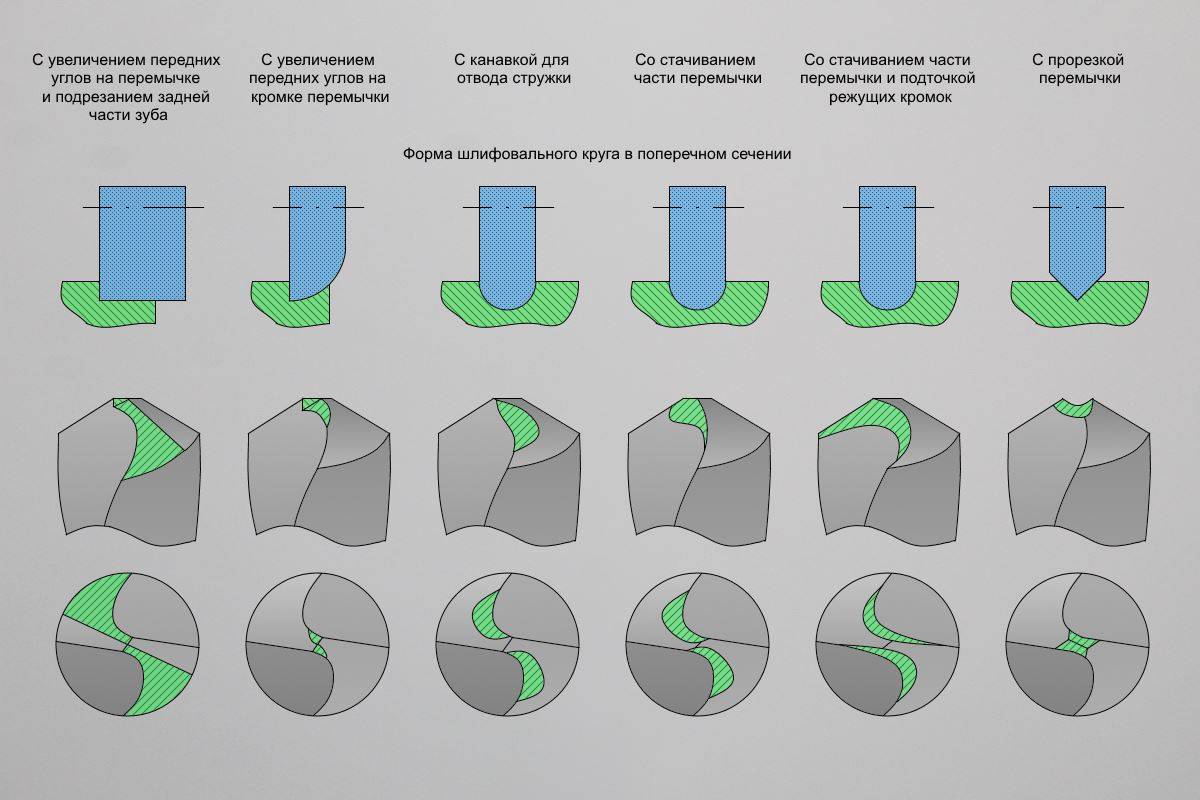

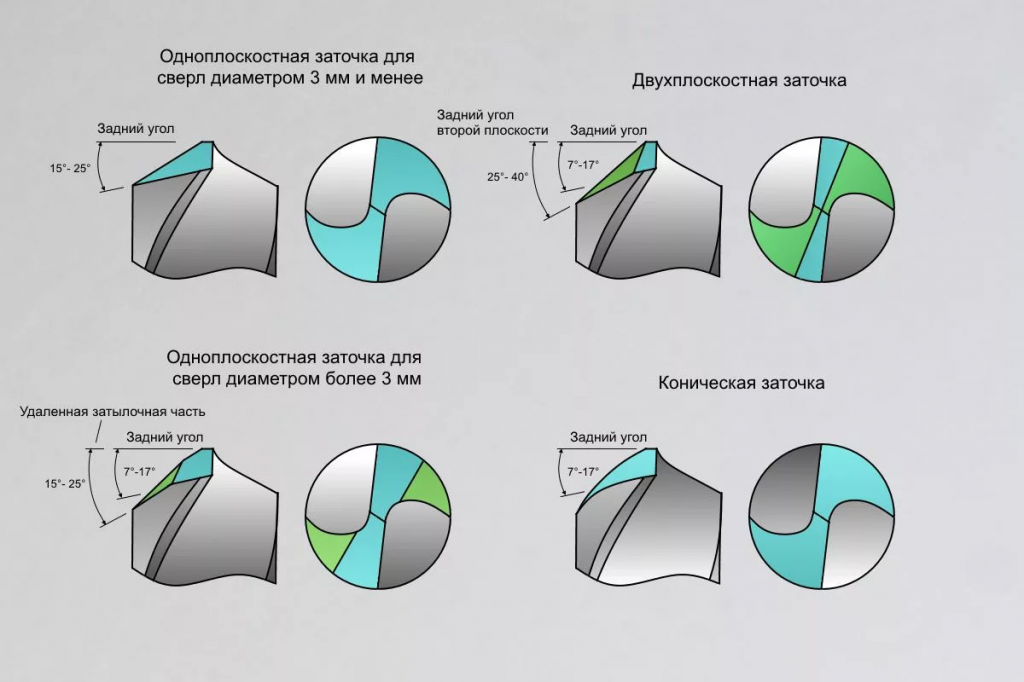

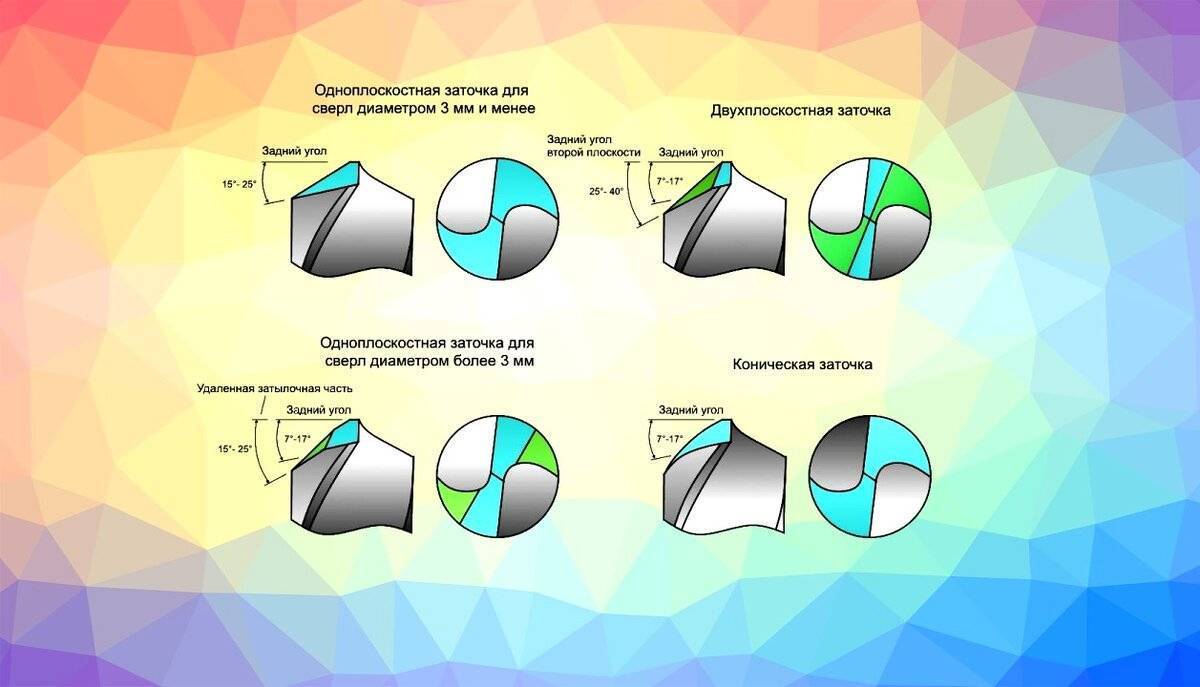

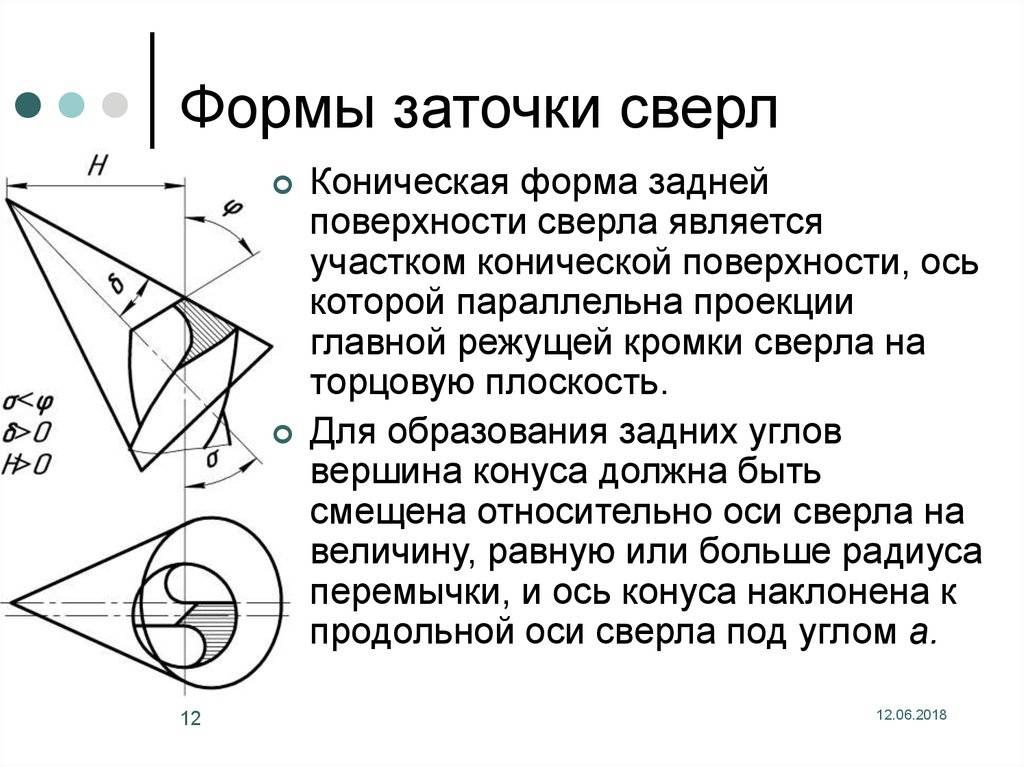

Виды заточки зависят от формы, которую придают задней поверхности. Различают следующие виды затачивания сверл по металлу:

- коническая;

- однополосная;

- двухполосная;

- винтовая;

- цилиндрическая.

В домашних мастерских наиболее часто применяют однополосную и коническую заточки.

Однополосная. Данный способ самый легкий, поэтому наиболее часто применяется при ручной заточке. Он рекомендован для сверл не очень большого диаметра (до 3 миллиметров). При таком затачивании задний угол делают в диапазоне 28˚-30˚. К недостаткам такой заточки можно отнести опасность выкрашивания задней кромки.

Заточка такого типа имеет довольно сложную геометрию. Её можно представить следующим образом. Для этого нужно вообразить себе конус c образующей, направленной вдоль плоскости точильного круга и режущей кромки, a вершина конуса располагается на отдалении от вершины сверла в 1,9 от размера его диаметра. В этом случае угол вершины будет равен 26˚. При этом угол пересечения оси самого сверла c на задней грани затачиваемого сверла будет образовываться коническая поверхность.

Если ось сверла, a также ось виртуального конуса будут располагаться в одной и той же плоскости, то в числовом выражении задний угол по значению будет совпадать с нулем. Для образования заднего угла требуется ось сверла сместить по отношению к главной оси виртуального конуса. Качая сверло по оси виртуального конуса с одновременным таким смещением обеспечивают получение конусной задней грани, a также заднего угла в 12˚-14˚. Увеличивая величину смещения, увеличивают задний угол.

Естественно, что соблюсти все эти требования при ручной заточке достаточно сложно. На практике затачиваемое сверло одной рукой берут за хвостовик, a другой – за рабочую часть на минимальном расстоянии от заборного конуса.

Сверло прижимают к плоскости точильного инструмента задней поверхностью и режущей кромкой, затем плавными движениями, начиная c режущей кромки, медленно, не отрывая от круга точила, сверло покачивают, создавая конусную поверхность задней грани пера. Затем операцию повторяют для второго пера.

В домашних условиях мастера делают конусную заточку, используя простейшее приспособление, сделанное из специальной фиксированной под определённым углом к плоскости точильного элемента втулки c вставленным в неё сверлом. Вставленное во втулку сверло режущей кромкой приставляют к плоскости точила и не отрывая от неё затачиваемой части медленно и равномерно поворачивают сверло вокруг оси.

Чтобы сверло прослужило более длительное время, чтобы диаметры высверливаемых отверстий были как можно более точными – после заточки выполняют доводку. Этот процесс сглаживает поверхность. Исчезают мелкие зазубринки, которые оставляют частицы точильного камня. В результате доводки повышаются режущие свойства сверла, оно меньше нагревается и медленнее затупливается.

Для выполнения доводки рекомендуют шлифовальные круги, на которые нанесён слой зелёного карбида кремния или же круги из эльбора.

- при помощи специальных приспособлений;

- заточка вручную;

- заточка через втулку;

- подточка;

- получение несоответствующих диаметру сверла размеров отверстия при использовании неправильно заточенного сверла.

Способы

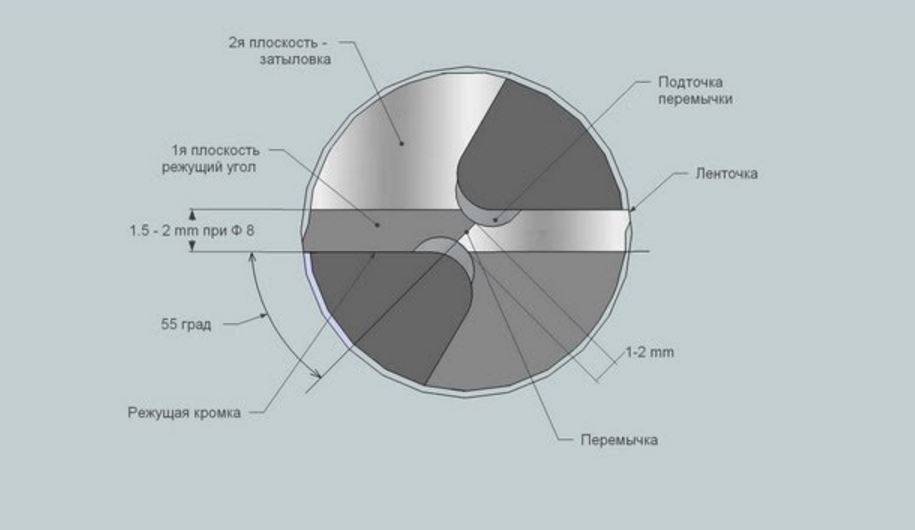

При сверлении твердых материалов с ними должны контактировать только кромки. Именно поэтому проводится заточка задней поверхности под определенным углом. В результате этой операции между кромкой и дном отверстия появляется зазор.

Заточка проводится коническим, двухплоскостным или конусным методами.

Использование конической заточки

Сверло вставляется в специальную призму точильного станка, которая перемещается вокруг своей оси. Призма по отношению к точильному кругу располагается под определенным углом. По форме задняя часть сверла напоминает конус. Она располагается в том месте, где пересекается рабочая поверхность заточного круга с осью качания.

Для того чтобы правильно заточить сверло, нужно предварительно провести настройку параметров. Ось конуса заточки должна располагаться под углом в 45 градусов по отношению к оси самого сверла. Конусная заточка может выполняться с применением двух методов:

- Вершина конуса, которую будут затачивать, должна располагаться ниже вершины конуса заточки. Предварительно рекомендуется провести настройку в соответствии с заданными параметрами: а – 45 градусов, б – от 13 до 15 градусов, н – 1,9д. ось сверла и конус должны скрещиваться под углом, который меньше угла шлифовального круга и сверла. Если затачиваем этим способом, то нужно следить, чтобы вершина сверла располагалась над вершиной конуса заточки. Вершина и сверло должны находиться на расстоянии 1,06д. ось сверла и ось конуса должны скрещиваться под углом 90 градусов.

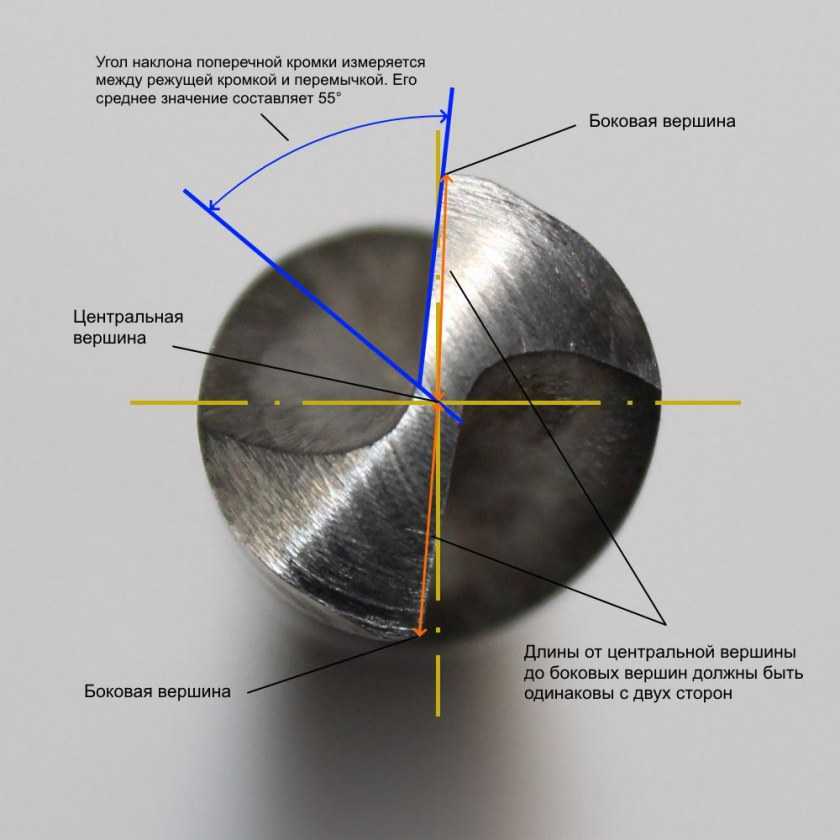

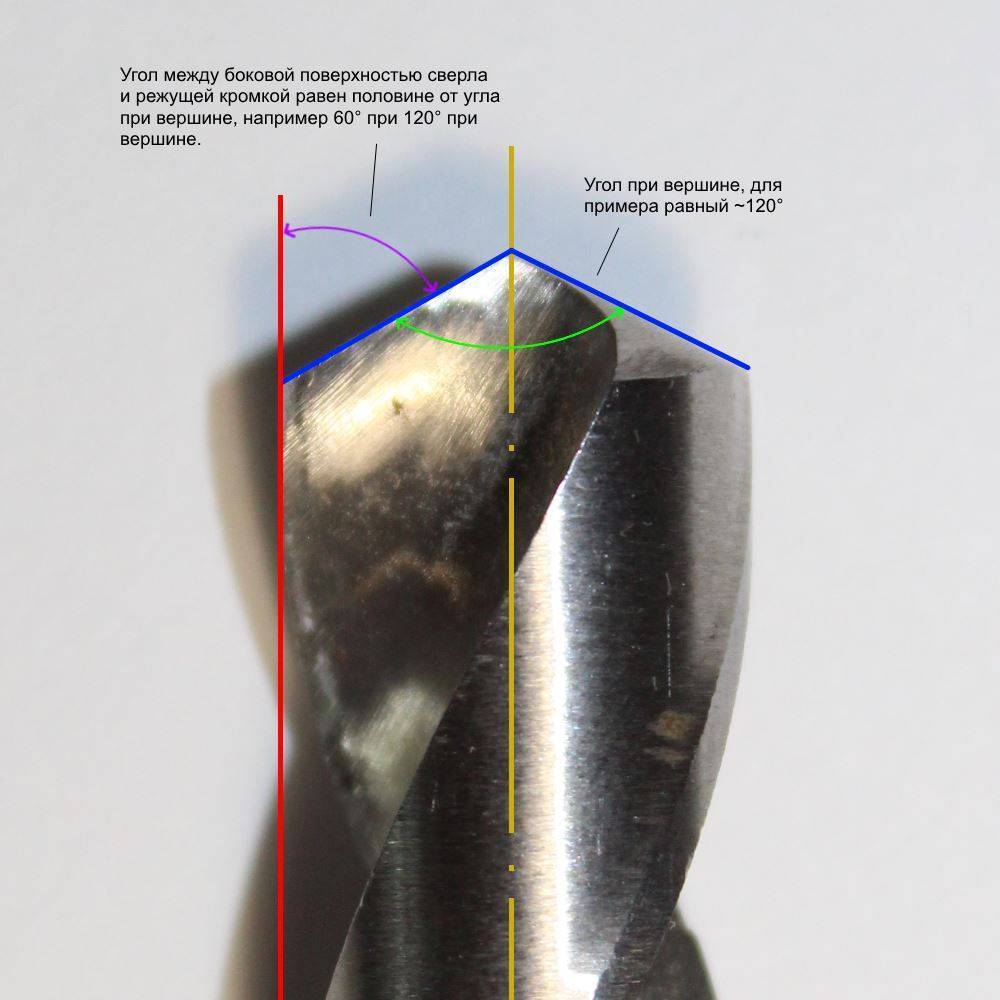

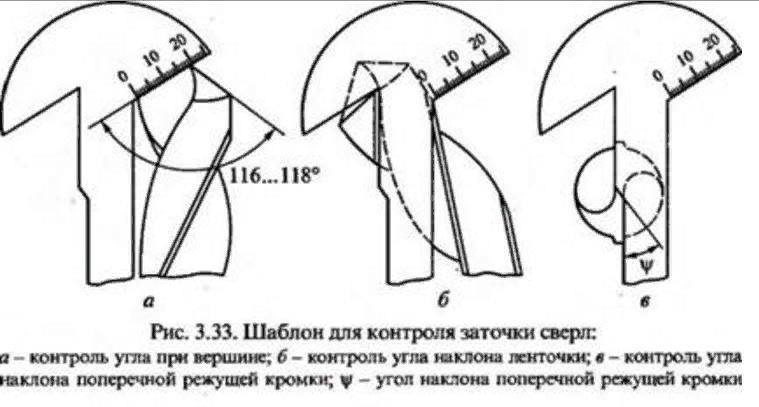

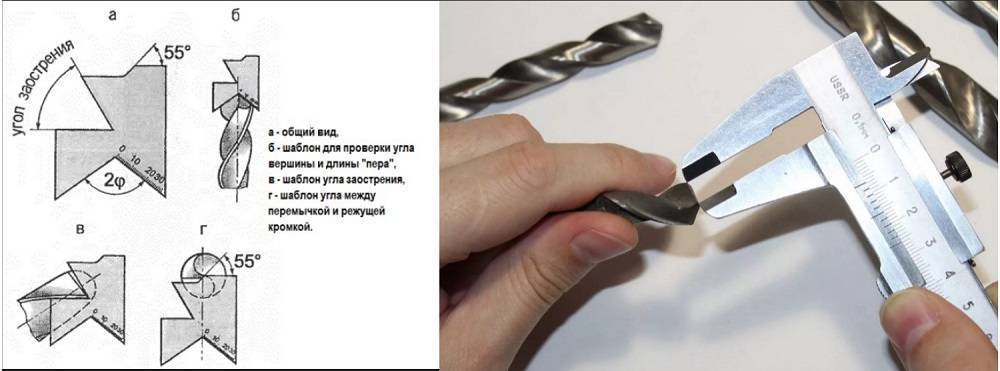

- Для того чтобы обеспечить задний угол для периферической точки, нужно обеспечить показатели – а-5-7 градусов, угол 2ф – от 116 до 118 градусов. режущая поперечная кромка должна находиться под углом в 55 градусов.

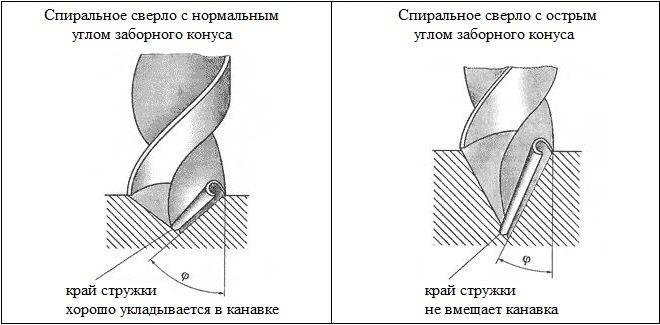

Применение конического метода рекомендовано для создания более резкого прироста заднего угла сверла. Этот метод можно использовать, если сверло имеет большой диаметр – более 3 миллиметров.

Использование винтовой заточки

Если возникает необходимость автоматизировать процесс заточки сверл, то рекомендовано применение винтового метода. Он заключается в том, что поступательные движения согласованы с вращениями точильного круга. С его помощью можно проводить одновременную заточку передних и задних углов.

При винтовой заточке задние углы рабочей части увеличиваются по приближению к центру. При использовании этого метода наблюдается снижение прочности поперечной кромке сверл, что приводит к их поломке при сверлении чрезмерно твердых материалов.

Двухплоскостная заточка

С помощью этого метода рекомендовано проводить заточку сверл, которые предназначены для сверления нетвердых материалов. Если диаметр мм сверла составляет менее 3, то рекомендовано применение этого метода заточки. С применением этого метода оттачиваются сверла под углом 60 градусов. Благодаря этому методу усовершенствуются изделия, а не исправляются погрешности.

Варианты изготовления

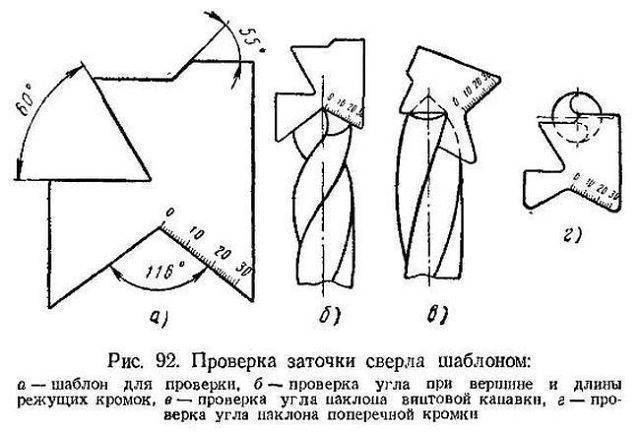

На каком бы приспособлении или станке ни выполнялась заточка сверла по металлу, ее качество необходимо контролировать. Для этого используется специальный шаблон, который также может быть серийным или изготовленным своими руками. Этот шаблон необходим прежде всего для контроля точности углов режущей части, которые формируются в процессе заточки сверла. Инструменты, используемые для работ с различными материалами, отличаются друг от друга в том числе величинами таких углов. Узнать точные значения последних можно из справочной таблицы.

Работая с разными материалами и зная величины углов режущей части сверл для таких материалов, можно изготовить сразу несколько шаблонов и использовать их для контроля правильности заточки одного и того же сверла, выступающего в данном случае в роли универсального инструмента.

В качестве простейшей приспособы для заточки сверл можно применять втулку с внутренним диаметром, соответствующим поперечному размеру сверла, жестко закрепленную на надежном основании под определенным углом. Подбирая втулку для такого приспособления, необходимо следить за тем, чтобы диаметр ее внутреннего отверстия строго соответствовал поперечному размеру затачиваемого сверла. Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже 1–2° отклонения его оси от требуемого значения может серьезно снизить качество и точность выполняемой заточки.

Самодельное приспособление для заточки сверл лучше сразу оснастить обоймой из медных или алюминиевых трубок, внутренние диаметры которых соответствуют типовым размерам чаще всего используемых вами сверл. Можно поступить проще и дополнить такое приспособление, применяемое для заточки сверл, деревянным бруском. В бруске надо просверлить отверстия, соответствующие размерам инструментов различного диаметра. Важнейшим элементом конструкции такого приспособления является подручник, который одновременно решает несколько важных задач:

- обеспечивает правильную фиксацию сверла и его точное перемещение по отношению к поверхности точильного круга;

- выступает в качестве надежного упора для обрабатываемого инструмента.

Подобным приспособлением на основе дубового бруска с отверстиями разного диаметра пользовались еще наши деды, которые с его помощью выполняли качественную и точную заточку сверл. Основная задача, которую должен решать самодельный станок или приспособление, используемые для заточки сверл, – правильно ориентировать режущую часть обрабатываемого сверла по отношению к рабочей поверхности точильного круга.

Чтобы изготовить самодельный станок для заточки сверл, можно использовать различные конструктивные исполнения подобных приспособлений. Соответствующие чертежи несложно найти в интернете. Более того, если понять принцип работы такого устройства, то свой заточный станок можно изготовить и по собственной конструкции.

Чертежи деталей приспособления

Промопора Площадка промопоры Подвижная площадкаКрепление сверла и упорный винт Поворотная площадка Болты, гайки, штифты и шайбы

Существует важное правило, которое необходимо соблюдать при работе с таким приспособлением: в процессе его использования затачиваемое сверло не должно проворачиваться вокруг своей оси. Если инструмент провернется даже на небольшой угол, заточку придется выполнять заново

После заточки сверла ему следует дать остыть. Затем надо проверить его восстановленные геометрические параметры при помощи шаблона. Необходимо иметь в виду, что режущие кромки инструмента могут отличаться друг от друга по длине не более, чем на десятые доли миллиметра

Особенно важно соблюдать это требование для сверл, отличающихся небольшим диаметром

- Длина режущих кромок даже при их симметричности и правильно подобранных углах является неодинаковой, соответственно, центр сверления смещен относительно оси инструмента. Сверло, при заточке которого допущена такая ошибка, будет создавать сильное биение в процессе сверления, а попасть им в центр будущего отверстия на поверхности заготовки будет достаточно сложно. Заточенный таким образом инструмент с большой долей вероятности сломается в процессе дальнейшей эксплуатации.

- При точной центровке сверла углы, под которыми располагаются его режущие кромки, несимметричны. Поскольку из-за этого будет работать только одна режущая кромка, сверление будет происходить медленно, при этом наконечник инструмента будет активно нагреваться. Это приведет к отпуску металла, из которого изготовлено сверло, а создаваемое отверстие окажется разбитым (будет иметь диаметр, превышающий поперечный размер самого инструмента).

Оглавление

Чем чаще используется сверло, тем быстрее оно тупится. Многие мастера, едва инструмент затупился, выбрасывают его. А практичные обрабатывают изделие под конкретный угол заточки сверла по металлу и продолжают пользоваться без всяких ограничений.

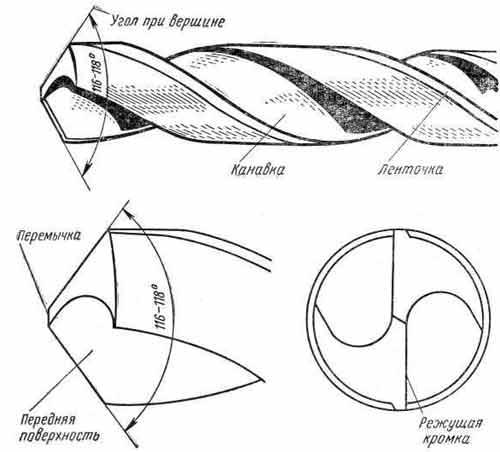

Сверло по металлу предназначено для создания, как глухих, так и сквозных отверстий и перфорации в деталях. Как правило, оно имеет форму спирали и состоит из нескольких элементов: режущей плоскости, хвостовика, рабочей части и лапки. Орудие резки производится из крепких сортов быстрорежущей стали (Р18,Р6М5).

фото:конструкция сверла по металлу

Важнейшими элементами спирального сверла являются хвостовик и рабочая поверхность. Хвостовик как цилиндрической, так и конической формы обеспечивает надежное крепление к патрону. А по краю рабочей части делаются винтовые канавки, обеспечивающие выход стружки.

Передняя сторона канавок поднимается вверх и слегка отходят назад, образует угол, величина которого меняется по направлению от оси до боковых частей.

При изготовлении спирального сверла часть материала с наружной рабочей части снимается, образуя своеобразные ленточки. Вместе с увеличенным диаметром и повышенным углом при вершине сверла они способствуют снижению трения инструмента о стенки будущего отверстия.

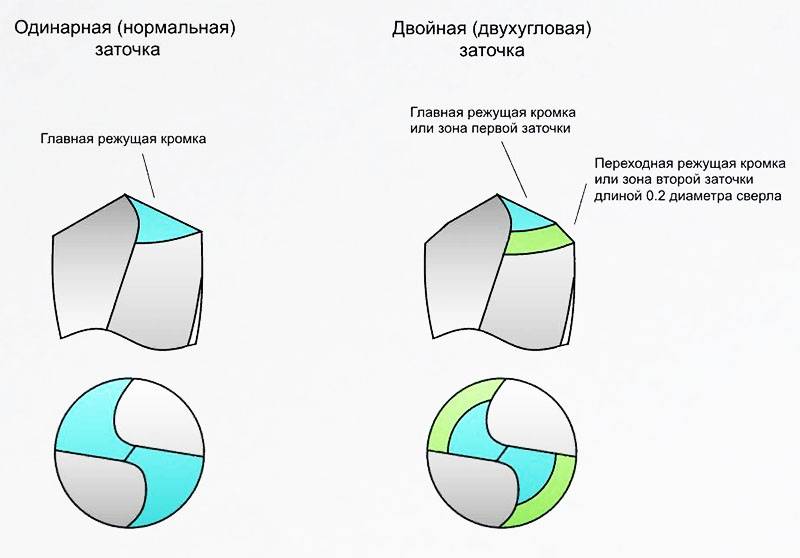

Виды заточек сверл по металлу

Заточка сверл осуществляется с целью реанимации инструментов после интенсивной эксплуатации. Существует несколько форм заточки. Выбор в пользу конкретного варианта зависит от диаметра спирального сверла, обрабатываемого материала и других факторов.

Универсальной считается нормальная форма заточки под углом 118-120 градусов. Она позволяет подобрать угол сверла, оптимальный для любых материалов. Единственный минус – ограничение диаметра сверла 12 миллиметрами. Нижеизложенные варианты применяются для инструментов с диаметром до 80 мм.

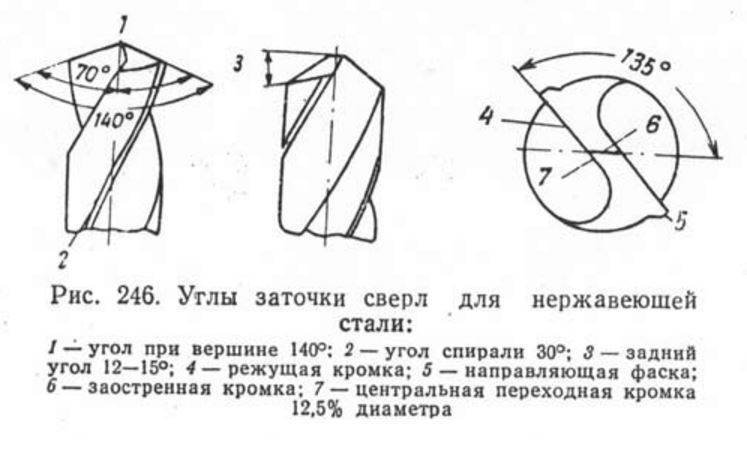

фото:углы заточки сверла по металлу

К примеру, форма обработки НП включает подточку поперечной кромки. Уменьшение длины способствует снижению усилия и, как следствие, предотвращает излишнее повреждение обтачиваемой детали. Сфера применения – подготовка бура к созданию отверстий в стали.

Разновидность этого способа – НЛП. Помимо описанной подточки кромки, аналогичное действие проводят с ленточками. В результате образуется дополнительный задний угол сверла, который значительно облегчает процесс резки и уменьшает трение функциональной части при проходе сквозь обрабатываемый материал.

В некоторых случаях применяется и двойное затачивание. Методы ДП, ДЛП и аналоги рассчитаны на улучшение характеристик периферийных узлов сверла. Изменение угловой точки между кромками до 75 градусов снижает теплоотвод от сверла и повышает его стойкость.

Рекомендуемые углы заточки сверла по металлу

Ниже представлена таблица углов заточки сверла по металлу для разных видов материала.

| Обрабатываемый материал | Угол сверла |

|---|---|

| Сталь, чугун, твердая бронза | 116-118° |

| Латунь, мягкая бронза | 120-130° |

| Бетон | 118-130° |

| Медь | 125° |

| Пластмасса | 90-100° |

| Алюминий, древесина, деликатные материалы | 140° |

Неправильно подобранный угол заточки сверла приводит к быстрому нагреву, плохому сверлению и возможной последующей поломке сверла.

Процесс заточки и проверки угла сверла по металлу

Процедуру выполняют на точильном круге. Первый этап – заточка задней поверхности спирали. Для этого инструмент уверенно прижимают к поверхности круга

Обращайте внимание на стабильность – угол заточки сверла по металлу должен быть одинаковым. В итоге, если смотреть на перку сбоку, должен получиться правильный конус

Далее производится обработка режущей поверхности

Здесь следует обратить внимание не только на постоянство угла, но и на величину перемычки. Для крупных буравчиков ее размер не должен превышать полутора миллиметров

Правильность заточки бура проверяется по шаблону, который изготавливается мастером вручную или приобретается фабричный. В основе проверки сверла – треугольник Рело, на основе которого создают режущие инструменты для создания квадратных отверстий.

фото:шаблон для проверки угла заточки сверла

Он состоит из трех частей. Первая сторона используется для контроля поперечной кромки, вторая представляет собой эталон угла винтовой линии, третья измеряет длину режущей части и проверяет угол при вершине. Качественная работа не вызывает отклонений – все параметры соответствуют линиям шаблона по мере прилегания.

Заточка изделий другой конструкции

Кроме спиральных свёрл для обработки металла применяются инструменты других конструкций. В домашних условиях можно осуществить отладку следующих инструментов.

Конусные буравчики

Заточить ступенчатое сверло можно с применением обычного напильника. Режущая кромка изделия затачивается под прямым углом.

Если конусное сверло затупилось на ограниченном участке, то выполнять заточку следует не выходя за пределы повреждённой площади.

Видео:

Корончатые

При отладке корончатых инструментов применяется специальное приспособление и необходимо знать под каким углом должен сниматься металл с режущей поверхности. Учитывая все сложности и временные затраты на выполнение процедуры, лучше для заточки обратится к опытным мастерам.

Видео:

Заключение

Научиться самостоятельно точить свёрла по металлу несложно.

- При небольших объёмах достаточно приобрести качественный напильник и осуществлять процесс вручную.

- При больших объемах для сокращения временных затрат лучше приобрести специальное оборудование, которое ускорит работу и снизит вероятность неправильной правки инструмента.

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА РУССКОМ ЯЗЫКЕ

| вращение резания | 1.34 |

| вращение резания сверла | 1.34 |

| высота ленточки | 1.18 |

| высота ленточки сверла | 1.18 |

| диаметр | 1.30 |

| диаметр малой ступени | 2.12.1 |

| диаметр малой ступени ступенчатого сверла | 2.12.1 |

| диаметр по спинкам | 1.31 |

| диаметр сверла | 1.30 |

| диаметр сверла по спинкам | 1.31 |

| длина главной режущей кромки | 1.29 |

| длина главной режущей кромки сверла | 1.29 |

| длина общая | 1.7 |

| длина поперечной режущей кромки | 1.28 |

| длина поперечной режущей кромки сверла | 1.28 |

| длина рабочей части | 1.8 |

| длина рабочей части сверла | 1.8 |

| длина сверла общая | 1.7 |

| канавка сверла стружечная | 1.9 |

| канавка стружечная | 1.9 |

| клин режущий | 1.29 |

| клин сверла режущий | 1.29 |

| конусность обратная | 1.32 |

| конусность сверла обратная | 1.32 |

| корпус | 1.5 |

| корпус сверла | 1.5 |

| кромка режущая вспомогательная | 1.16 |

| кромка режущая главная | 1.23 |

| кромка режущая поперечная | 1.26 |

| кромка сверла режущая вспомогательная | 1.16 |

| кромка сверла режущая главная | 1.23 |

| кромка сверла режущая поперечная | 1.26 |

| кромка у спинки | 1.19 |

| кромка у спинки сверла | 1.19 |

| лапка | 1.3 |

| лапка сверла | 1.3 |

| ленточка направляющая | 1.14 |

| ленточка сверла направляющая | 1.14 |

| ось | 1.1 |

| ось сверла | 1.1 |

| отверстие насадного зенкера посадочное | 2.14.1 |

| отверстие посадочное | 2.14.1 |

| паз насадного зенкера шпоночный | 2.14.2 |

| паз шпоночный | 2.14.2 |

| перо | 1.10 |

| перо сверла | 1.10 |

| поверхность главная задняя | 1.21 |

| поверхность передняя | 1.22 |

| поверхность сверла главная задняя | 1.21 |

| поверхность сверла передняя | 1.22 |

| поводок | 1.4 |

| поводок сверла | 1.4 |

| сверло леворежущее | 1.36 |

| сверло праворежущее | 1.35 |

| сердцевина | 1.12 |

| сердцевина сверла | 1.12 |

| спинка | 1.17 |

| спинка сверла | 1.17 |

| толщина сердцевины | 1.13 |

| толщина сердцевины сверла | 1.13 |

| угол задний осевой | 1.43 |

| угол зенкующий | 2.9.1 |

| угол наклона винтовой канавки | 1.38 |

| угол наклона винтовой канавки сверла | 1.38 |

| уголок | 1.25 |

| уголок поперечной режущей кромки | 1.27 |

| уголок поперечной режущей кромки сверла | 1.27 |

| уголок сверла | 1.25 |

| угол передний нормальный | 1.40 |

| угол передний осевой | 1.39 |

| угол поперечной режущей кромки | 1.44 |

| угол поперечной режущей кромки сверла | 1.44 |

| угол предохранительного конуса | 2.10.1 |

| угол предохранительного конуса центровочного сверла | 2.10.1 |

| угол при вершине | 1.41 |

| угол при вершине сверла | 1.41 |

| угол сверла задний осевой | 1.42 |

| угол сверла зенкующий | 2.9.1 |

| угол сверла передний нормальный | 1.40 |

| угол сверла передний осевой | 1.39 |

| угол у главной режущей кромки задний нормальный | 1.43 |

| угол у главной режущей кромки сверла задний нормальный | 1.43 |

| утолщение сердцевины | 1.23 |

| утолщение сердцевины сверла | 1.23 |

| хвостовик | 1.2 |

| хвостовик конический | 1.2.1 |

| хвостовик сверла | 1.2 |

| хвостовик сверла конический | 1.2.1 |

| хвостовик сверла с поводком цилиндрический | 1.2.3 |

| хвостовик сверла цилиндрический | 1.2.2 |

| хвостовик с поводком цилиндрический | 1.2.3 |

| хвостовик цилиндрический | 1.2.2 |

| часть зенкера режущая | 2.7.1 |

| часть насадного зенкера режущая | 2.14.3 |

| часть режущая | 1.20, 2.7.1, 2.14.3 |

| часть сверла режущая | 1.20 |

| часть сверловочная | 2.9.2 |

| часть центровочного сверла сверловочная | 2.9.2 |

| шаг винтовой канавки | 1.37 |

| шаг винтовой канавки сверла | 1.37 |

| шейка | 1.6 |

| шейка сверла | 1.6 |

| ширина ленточки | 1.15 |

| ширина ленточки сверла | 1.15 |

| ширина пера | 1.11 |

| ширина пера сверла | 1.11 |

Преимущества использования специальных приспособлений

Большим преимуществом использования точильных станков, оснащенных специальными приспособлениями, является то, что движение обрабатываемого инструмента на них обеспечивается за счет привода, соединенного с электродвигателем. Конструктивная схема такого привода включает в себя подшипниковый узел и вал. На конце последнего и фиксируется сверло, которое надо заточить.

Перед началом процедуры инструмент закрепляется на устройстве под требуемыми углами заточки. После того как сверло по металлу оказывается зафиксированным на подвижной колонке приспособления, она сама подводится к вращающемуся точильному кругу. Таким образом, все углы, которые необходимо сформировать на задней поверхности режущей части, выдерживаются в процессе заточки автоматически. Среди основных недостатков такого станка для заточки сверл обычно отмечают его большие размеры.

Станок для заточки сверл

Если вы ищете ответ на вопрос о том, как правильно заточить сверло по металлу, не выполняя при этом сложных манипуляций с обрабатываемым инструментом, вам можно порекомендовать более компактные устройства. Одно из таких приспособлений – это насадочный станок. Он устанавливается на шпиндель обычной электрической дрели, от которого и приводится во вращение его основной рабочий элемент – точильный круг. Один конец такого приспособления оснащается специальной муфтой, соединяющей устройство с вращающимся шпинделем электрической дрели, а другой – крышкой с отверстиями разного диаметра, в которые вставляются рабочие части затачиваемых сверл по металлу.

Насадка на дрель для заточки сверл Sparta

Научить кого-либо пользоваться этим приспособлением, позволяющим быстро заточить сверло в домашних условиях, очень легко. При этом можно даже не показывать такой процесс по видео или вживую, все понятно и без демонстрации. Чтобы заточить сверло по металлу при помощи такого устройства, достаточно вставить инструмент в отверстие соответствующего диаметра до упора и включить электродрель, которая приведет во вращение точильный круг. Заточенный при помощи такого простейшего приспособления инструмент обладает всеми требуемыми геометрическими параметрами.

Казалось бы, заточить сверло можно при помощи любого устройства, способного привести во вращение точильный круг. Между тем без использования приспособлений для фиксации инструмента в процессе заточки нельзя выполнить такую процедуру качественно. Кроме того, можно получить серьезные травмы. Обращаться к такому простейшему способу заточки можно только в том случае, если вам требуется заточить сверла небольшого диаметра, которые несложно удержать в руках в ходе обработки.

При ручной заточке выдержать нужные параметры поможет закрепленный на опоре уголок

После того как вы заточили сверло по металлу, необходимо выполнить такую технологическую операцию, как доводка. Она нужна для того, чтобы довести качество режущей части восстановленного инструмента до требуемых значений. Доводка выполняется при помощи точильных кругов с небольшой зернистостью. При этом с режущей части сверла устраняются все неровности, ей придается гладкость. Сверла, на рабочей части которых отсутствуют шероховатости, создают в процессе сверления меньше трения, меньше нагреваются, а значит, способны прослужить дольше. Для выполнения доводочных операций как в производственных, так и в домашних условиях используются точильные круги, изготовленные из карбида кремния.

Немаловажным условием качественной заточки является отсутствие вибрации абразивного камня

Сверла, рабочая часть которых оснащена напайками из твердых сплавов, также можно наточить, но при этом следует учитывать ряд нюансов. Твердосплавные пластины очень критично относятся к перегреву, поэтому качественно заточить такие сверла по металлу можно только на невысоких скоростях вращения точильного круга. Кроме того, выполняя заточку, необходимо следить за тем, чтобы инструмент не перегревался. В противном случае твердосплавные пластины растрескаются или даже отломаются в месте пайки.

Чтобы заточить твердосплавные пластины, можно следовать технологии обработки обычных режущих инструментов. Надо также иметь в виду, что для заточки сверл с твердосплавными пластинами используют точильные круги с алмазным напылением, так как только они могут эффективно справиться с обработкой такого твердого материала.

Источник