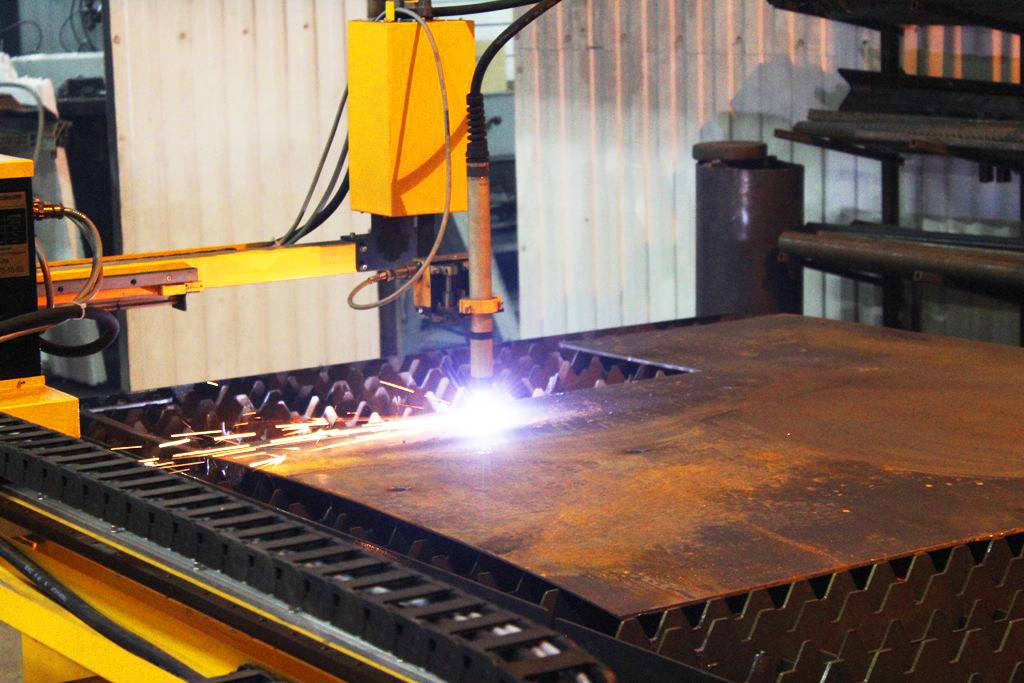

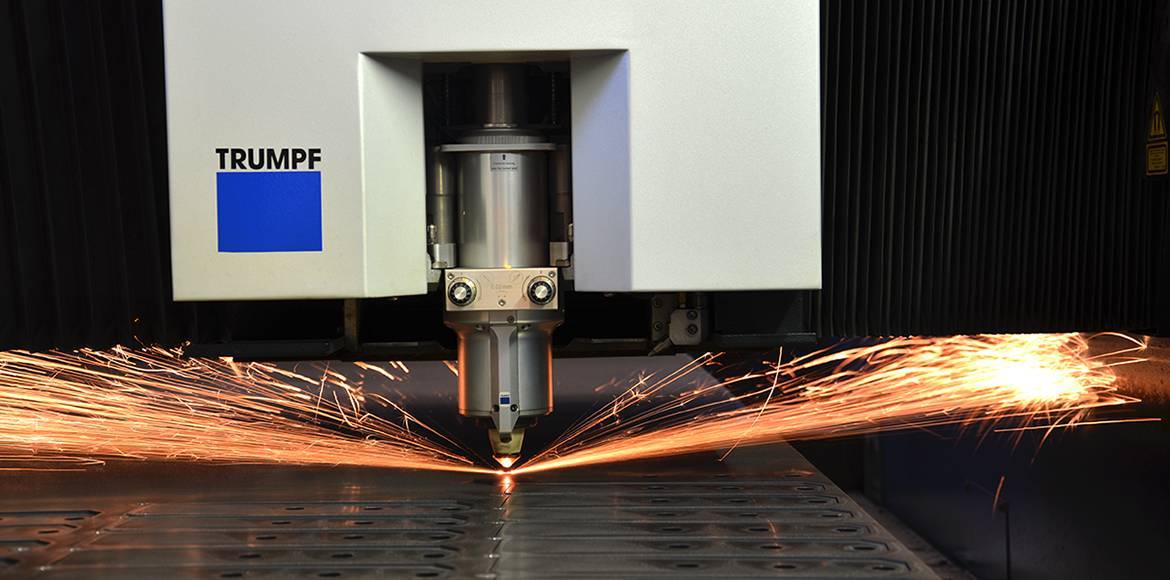

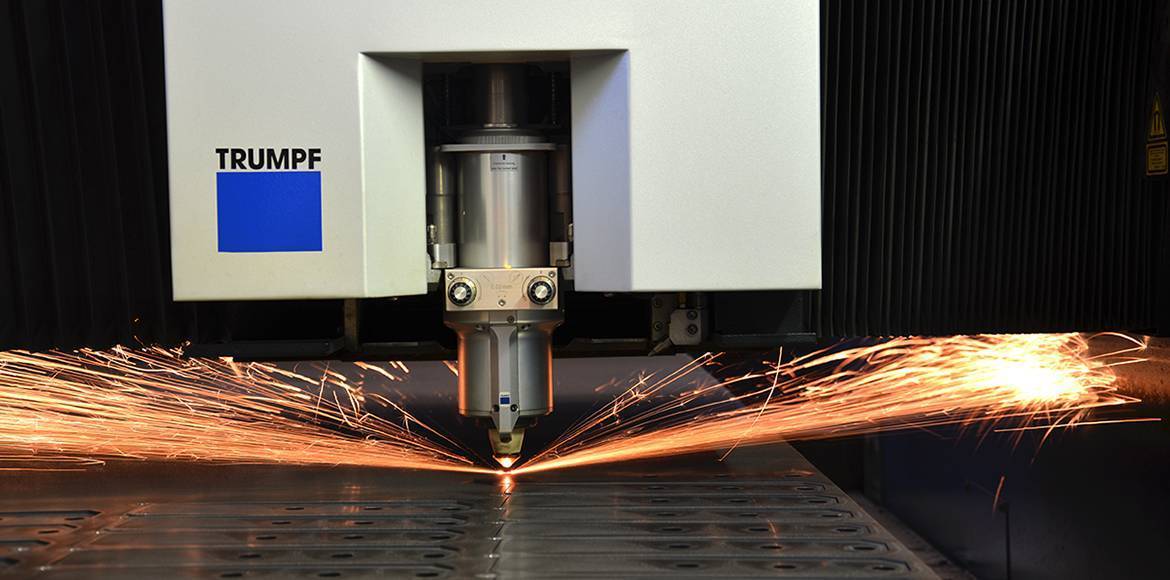

Плазморезы с ЧПУ

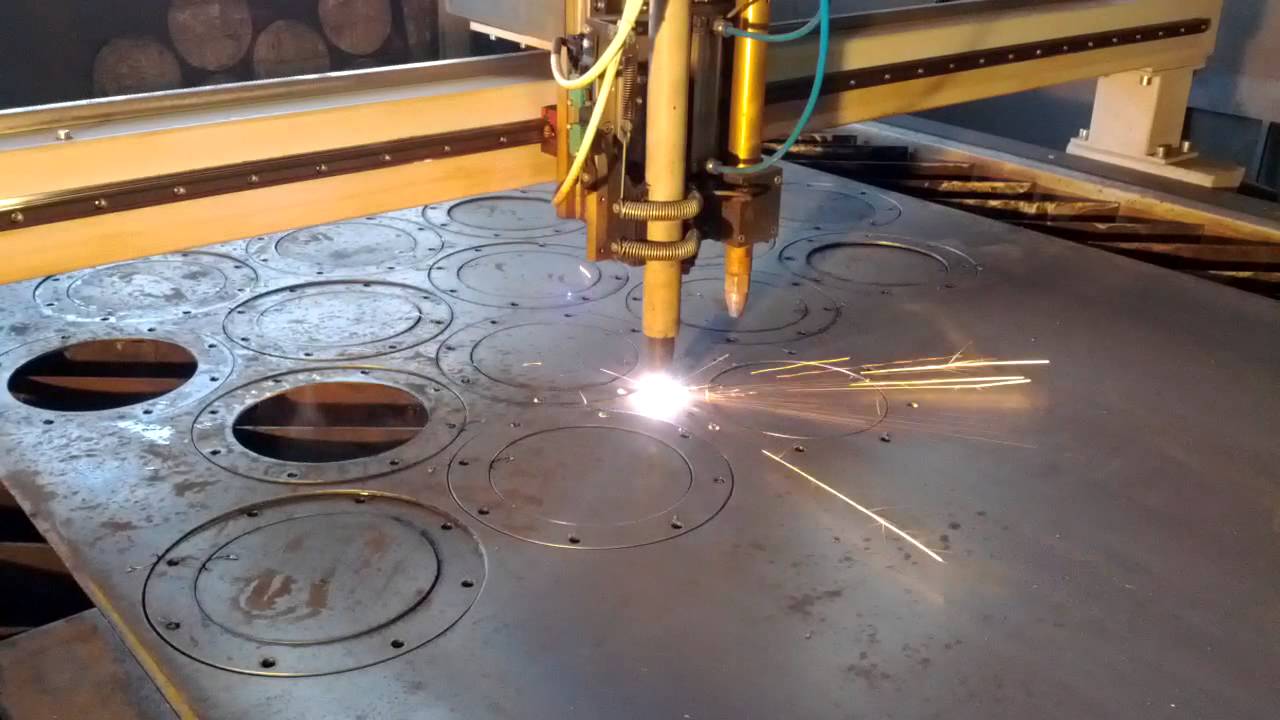

Среди оборудования для реза плазмой автоматизированные станки, работающие на программном обеспечении – востребованная технология во многих промышленных сферах. С их помощью изготавливаются элементы металлоконструкций для строительства, узлы и механизмы для машиностроения, комплектующие для сельскохозяйственной техники, дверные группы, стеллажи.

Как работает плазморез на программном обеспечении?

Модельный ряд плазменных ЧПУ-станков может отличаться типом, схемой, подачей, обрабатываемого материала. Но все они имеют общие элементы.

- Система, подающая газ в плазмотрон;

- Раскроечный стол укомплектован поворачиваемой поверхностью.

- Система креплений на магнитах и устройство, передвигающее режущий инструмент.

- Контролирующий датчик высоты горелки над заготовкой.

- Рельса из профиля с зубчатыми рейками.

- Система числового программного управления.

Принцип функционирования оборудования прост, состоит в следующем алгоритме:

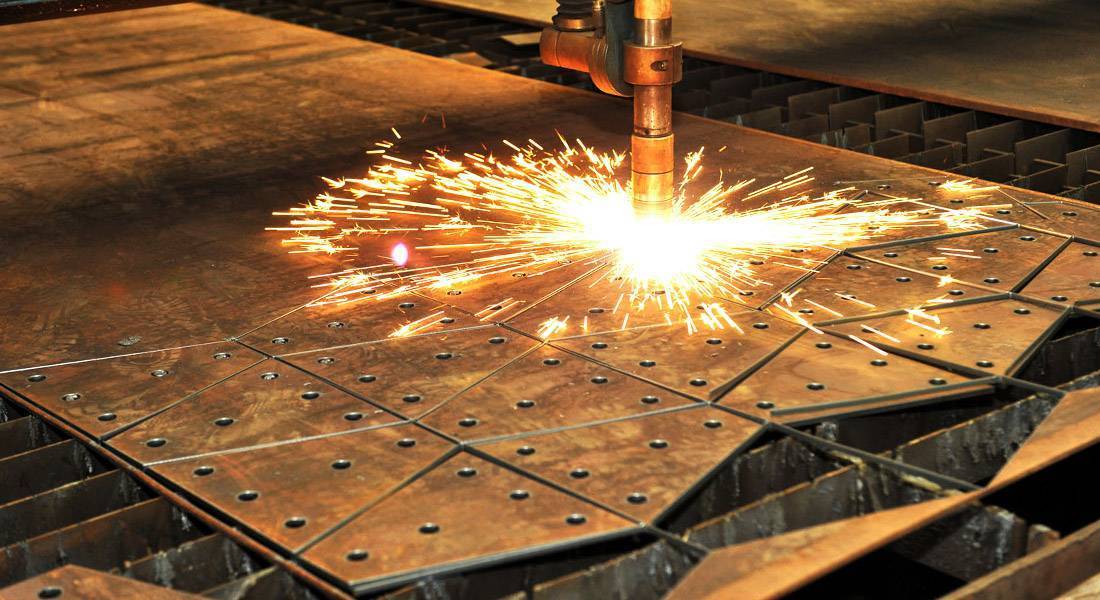

Воздушный поток поступает на резак с давлением. Он соприкасается с электродом получает температуру до 3000. Ионизированный воздух становится электропроводным. Металлопрокат плавится от контакта, а отрезанный под давлением кусок отбрасывается.

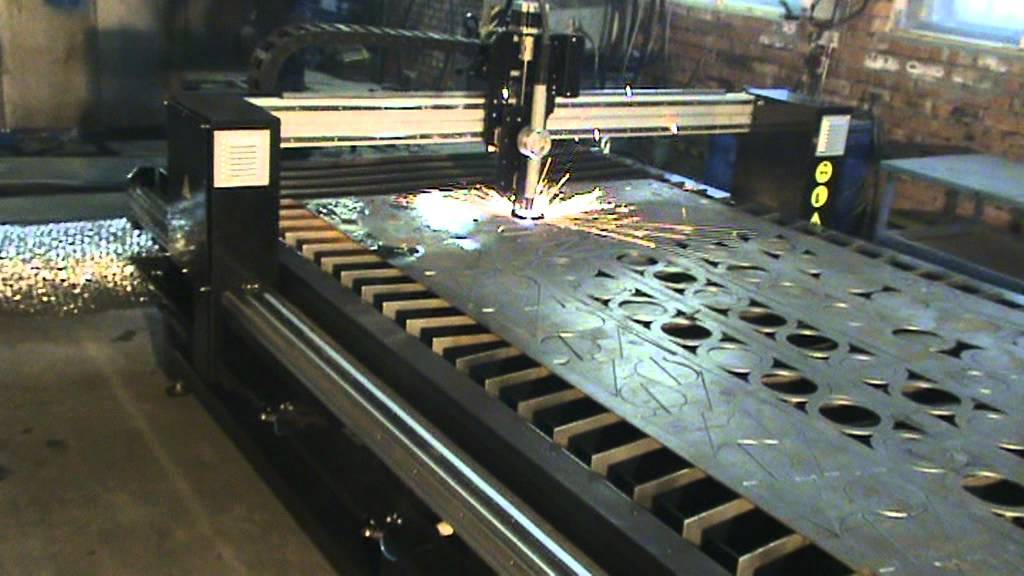

Для работы станка составляется программа, вводятся параметры. Станок без оператора или с его минимальным участием выполняет необходимые действия.

Рез плазмой на чпу-станках имеет ряд эксплуатационных преимуществ:

- все операции по резу металлических листов при условии сложности конфигурации проводятся точно по заданным параметрам и имеют абсолютную точность;

- низкое потребление электричества;

- работа станка не требует производственных издержек, что позволяет повысить рентабельность производства;

- высокая производительность;

- ЧПУ-станки могут выполнять работы по раскрою листов разного металлопроката, сталей низколегированных и углеродистых, чугуна 0,5 – 150 мм делая срез качественным и чистым при отсутствии дополнительных операций по зачистке торцов;

- безопасность работы станка – отсутствие выхода газа, огня;

- опция по определению толщины обрабатываемого металлического листа;

- простота в эксплуатации и обслуживании.

Минусов у плазмозеров с ЧПУ нет. Единственный недостаток – не возможность проводить раскрой высоколегированных металлических листов, толщина которых больше 100 мм и титана.

Особенности резки плазмой на станках с ЧПУ

Применяя станки-чпу, необходимо учитывать технические характеристики оборудования, химический состав смесей, размеры изделий, нюансы обработки.

При маленькой толщине металлопроката (до 10мм) хватит температуры, которую имеет маломощная дуга плазмы. При большей толщине заготовки, производят раскрой, дополнительно выполнив стабилизацию дуги. Если толщина материала превышает 10 сантиметров нужно оборудование, которое будет формировать дугу с высоким воздействием.

Также имеет значение вид источника. Тонколистовая сталь (6мм) обрабатывается малым током. При обработке листов, толщина которых более 1,2 см, применяются источники с высоким током. При слабом же источнике, срез будет зашлакованным.

Не менее важен выбор химсостава для обработки заготовок. Это смеси, в которых есть аргон, водород и азот. Так для медных сплавов чаще используется водород, для латуни и алюминия применяют азот с водородом.

Также нужно учитывать, что для получения качественного реза необходимо применять кислород.

Стол станка должен быть оборудован системой дымоудаления и металлических отходов.

Рез контролирует ЧПУ-блок, а программное обеспечение следит за укладываемыми металлическими листами на рабочий стол, выдавая оптимальный режим. Также программное обеспечение делает расчет времени, количества элементов, выполняет отчет.

Востребованы следующие типы плазморезов:

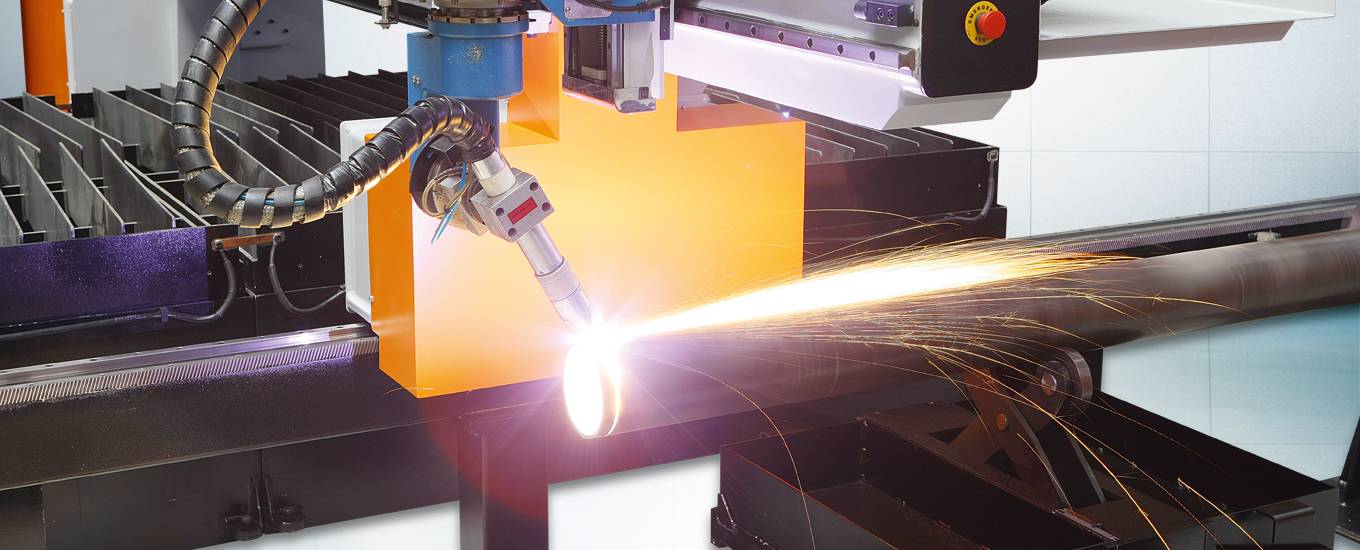

- со стационарным размещением. Это аппараты консольного, шарнирного, портального типа, режущие металл плазмой;

- переносные (мобильные) модели, выполняющие такую же функцию – рез металла плазмой, которые оснащены системой числового программного управления.

Как выбрать плазмотрон?

Чтобы производить резку металла плазморезкой своими руками, важно купить оборудование. Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора

Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться

Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться.

Резка с помощью плазмы может производиться двумя видами плазморезки:

- Инвенторная — имеет компактные размеры, для ее работы необходимо малое количество энергии, аппарат легкий с привлекательным дизайном. В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате;

- Трансформаторная — высокая длительность включения, если напряжение будет скакать, плазморезка не выходит из строя. Размер, вес агрегата достаточно большие, энергии такая плазморезка также потребляет много.

ВАЖНО ЗНАТЬ: Технология воздушно плазменной резки металлов

При выборе плазмотрона для резки своими руками, рекомендуется обратить внимание на параметры. Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу.

Мощность

В зависимости от того, каковы характеристики изделия, которое необходимо разрезать, выбирается мощность. Будет отличаться и размер сопла, тип газа.

Так, при мощности 60-90А плазморезка сможет справиться с металлом толщиной 30 мм.

Если необходимо разрезать большую толщину, то рекомендуется купить плазморезку с мощностью 90-170А.

Выбирая агрегат, учтите силу тока, напряжение, которое он сможет выдержать.

Время, скорость разрезания материала

Этот показатель меряют в см, которые аппарат сможет разрезать за 1 минуту. Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

При этом толщина материала будет одинаковая.

Если важно сократить время на резку, то стоит учесть скорость разрезания. Аппараты отличаются временем работы — длительность разрезания металла, не перегреваясь

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать.

Если необходимо сделать длинные разрезы, то рекомендуется выбирать агрегаты с высокой продолжительностью работы.

Горелка плазморезки

Стоит оценить материал, который придется разрезать. Горелка плазморезки должна обладать мощностью, чтобы качественно его разрезать.

При этом стоит учесть, что условия работы могут быть сложными, резка — интенсивной.

На рукоятки таких плазморезок можно закрепить дополнительные элементы, поддерживающие наконечник сопла на определенном расстоянии. Это во много раз облегчает работу.

Если плазморезкой будет проводиться разрезание тонкого металла, то можно выбрать агрегат, в горелку которого поступает воздух.

Если планируется плазменная резка толстого металла, нужно предпочесть плазмотрон, в горелку которого будет подаваться азот.

Внешние характеристики

При плазморезке своими руками чаще всего выбирают переносные плазморезки, которые отличаются компактными размерами.

Ими не сложно управлять, не имея достаточного опыта, доступна фигурная резка.

Видео:

Стационарные агрегаты имеют большой вес, предназначены для разрезания более толстых материалов, их цена соответственно будет больше.

Несколько полезных советов

Перед началом работ на аппарате для плазменной резки металла следует тщательно изучить схему подключения и проверить исправность шлангов и кабелей.

Качество резки напрямую зависит от типа и конфигурации сопла. Его диаметр влияет на формирование дуги и скорость ее образования, а также на ширину реза и объем пропускаемого газа или воздуха. Поэтому после применения сопла с правильно подобранным диаметром, можно получить качественный и чистый срез с ровными краями.

Для улучшения режущих характеристик длину сопла можно увеличить, а также его в любой момент можно поменять.

Чтобы в результате работы материал не деформировался, не было заусениц и окалин, необходимо правильно рассчитать ток. Для этого сначала подается высокий ток и делается пара надрезов. По полученному результату будет видно — оставить ток высоким или нужно его снизить.

Конечно, цена на оборудование для плазменной резки достаточно высокая. Однако приобретенный аппарат довольно быстро окупится, поэтому при покупке его стоимость не должна быть определяющим фактором.

Обработка цветных сплавов

Во время обработки цветных металлов применяются различные способы резки с учетом плотности материала, его типа и иных технических показателей. Для разрезания цветных металлов необходимо соблюдение таких рекомендаций:

- Резка алюминия — для материала толщиной до 7 см, может применяться сжатый воздух. Использование его нецелесообразно во время низкой плотности материала. Качественный рез алюминиевого листа до 2 см достигается во время применения чистого азота, а с толщиной 7−10 см при помощи водорода с азотом. Порезка плазмой алюминия при толщине более 10 см производится смесью водорода с аргоном. Такой же состав советуют применять для толстостенной высоколегированной стали и меди.

- Порезка нержавеющих сталей — для проведения работ не советуют применение сжатого воздуха, с учетом толщины материала может использоваться чистый азот или смеси с аргоном. Нужно учесть, что нержавеющая сталь довольно чувствительна к действию переменного тока, что может приводить к изменению ее структуры и более быстрому выходу из эксплуатации. Порезка нержавейки производится при помощи установки, которая использует принцип косвенного действия.

Сфера использования плазменной порезки

Применение плазмотронов такой большой популярностью пользуется не зря. Во время относительно простой эксплуатации, а также не очень высокой стоимости ручного оборудования (в отличие от других устройств для резки) можно добиться высоких показателей касательно качества полученного реза.

Применение плазмотронов такой большой популярностью пользуется не зря. Во время относительно простой эксплуатации, а также не очень высокой стоимости ручного оборудования (в отличие от других устройств для резки) можно добиться высоких показателей касательно качества полученного реза.

Использование плазменной порезки металла получило свое распространение в таких производственных сферах:

- Сооружение металлоконструкций.

- Обработка металлопроката — при помощи плазмы можно разрезать почти любой вид металла, в том числе черный, тугоплавкий и цветной.

- Разные сферы промышленности, авиастроение, капитальное строительство зданий, машиностроение и т. д. — во всех этих областях не обойтись без применения плазменных резаков.

- Обработка деталей и художественная ковка. При помощи плазменного резака можно изготовить деталь почти любой сложности.

Использование станков с плазменной резкой ручных установок не заменило. Таким образом, художественная резка плазмой дает возможность изготовить уникальные детали, которые точно соответствуют замыслу художника для применения их в качестве декоративных украшений лестниц, перил, заборов, ограждений и т. д.

1 Особенности аппаратов и технологии плазменной резки

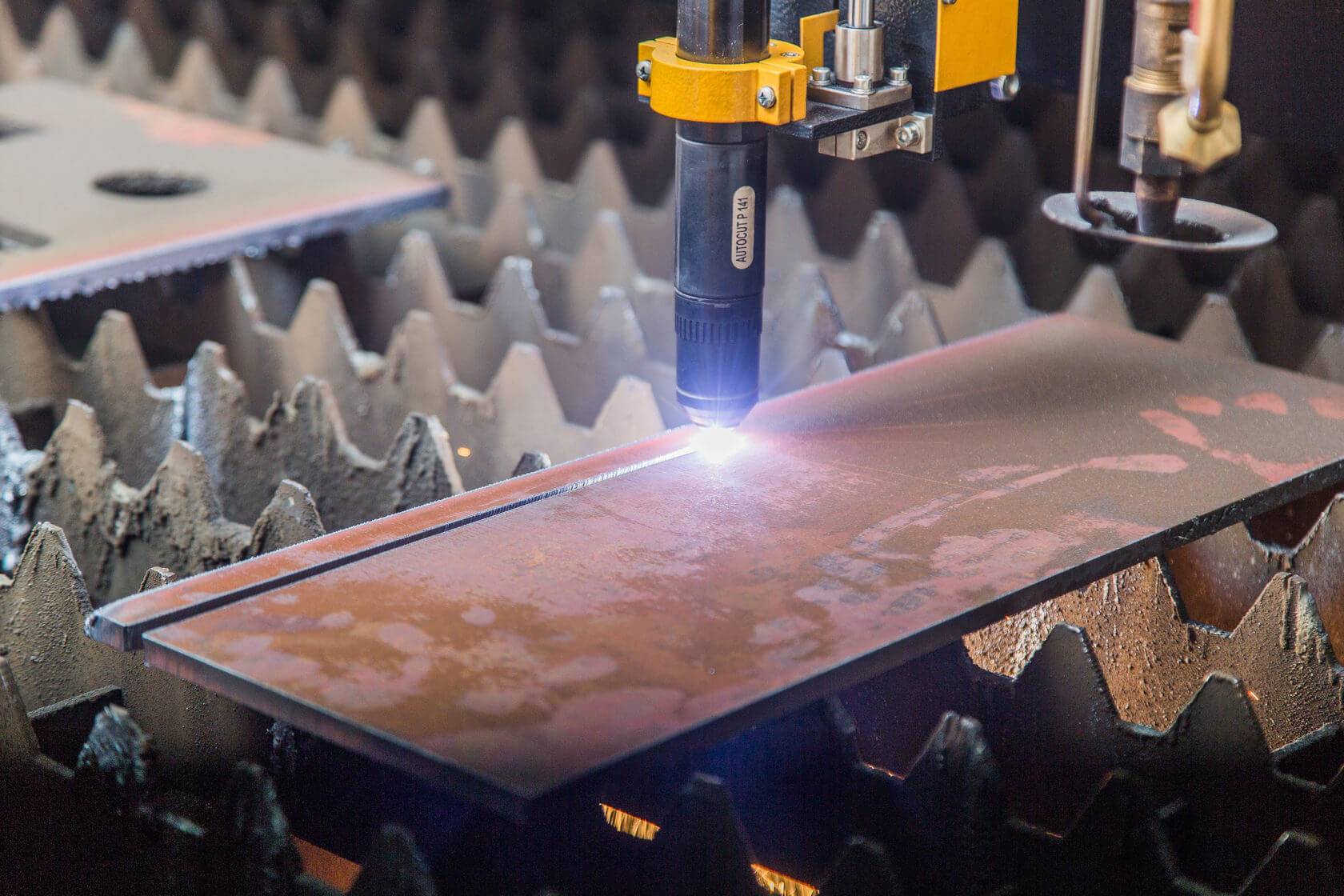

Плазменная резка – термический процесс разделительной обработки материалов, происходящей за счет их плавления. В качестве режущего исполнительного инструмента используется струя низкотемпературной плазмы, которую получают следующим образом. Между электродом плазменного аппарата и его соплом или разрезаемым металлом создается электрическая дуга, температура которой достигает 5000 °С.

Затем в сопло подается под давлением газ, что приводит к повышению температуры электрической дуги до 20 000 °С, в результате чего газ ионизируется и преобразуется в низкотемпературную плазму (высокотемпературный газ). Ионизация при нагреве от дуги возрастает, что ведет к повышению температуры газовой струи до 30 000 °С. При этом поток плазмы ярко светится, обладает высокой электропроводностью, проистекает из сопла со скоростью 500–1500 м/с, попадая на заготовку, локально ее разогревает и плавит в месте реза.

Для получения плазмы используют следующие газы:

- воздух;

- кислород;

- азот;

- водород;

- аргон;

- водяной пар.

Охлаждение сопла и удаление с поверхности реза расплавленных частичек материала осуществляется потоком газа или жидкости. Толщина разрезаемого плазменными установками металла может достигать 200 мм.

Эта технология крайне редко используется в быту, зато получила широкое распространение в различных промышленных отраслях. Плазменным аппаратом можно качественно, быстро, легко разрезать любой металл и другие материалы – пластик, камень. Благодаря этому, его используют в судостроении, машиностроении, коммунальной сфере, для ремонта техники, изготовлении рекламы и многого другого. Получаемый срез всегда аккуратный, ровный и красивый.

Основные виды плазменной резки

Чаще других используют плазменно-дуговую резку, а также раскрой плазменной струей. В первом случае происходит работа с токопроводящими материалами. Раскрой применяется, когда металл не проводит ток. Выбор метода зависит от сложности и объема предстоящих работ. Также учитывается прочность и толщина металла, оперативность исполнения конкретного заказа, имеющееся оборудование.

Обычно используют методику плазменно-дуговой резки. Процедура основана на поступлении ионизированного потока воздуха, который проводит электроток, а не изолирует его, как в случае с другими методиками. Поток разогревается до 20000-30000 градусов, после чего приобретает вид плазмы. Для неметаллических заготовок или тонкого металла применяют резку струей плазмы.

Поток плазмы не сжигает металл, а расплавляет его и выдувает из появившегося разреза. Методика отличается большей экологичностью по сравнению с газовой, так как продукты сгорания не попадают в воздух. Исключением является обработка, при которой для образования плазмы применяется азот.

Для плазменной резки используют несколько видов газа:

режущий газ, образующий электрическую дугу, которая выдувает из среза расплавленный металл;

пусковой газ, поджигающий ионизирующий поток;

вихревой газ обволакивает и сужает поток плазмы, делает его концентрированным и охлажденным для получения лучшего качества среза.

В качестве вихревых и плазмообразующих газов используется воздух, кислород, азот, смесь водорода и аргона, кислорода и азота, водорода и азота. Выбор зависит от необходимого качества среза, стоимости и скорости работы, возможности использования машинного метода.

Плазменная резка воздушного типа относится к числу экономичных и простых в исполнении методик. В качестве режущего газа часто используют кислород, а вихревого — сжатый воздух. Для резки высококачественный стали в качестве плазмообразующего газа применяют смесь водорода с азотом, водорода с аргоном. В качестве вихревого газа применяется азот. В результате правильно выполненной работы появляется перпендикулярная и гладкая поверхность среза.

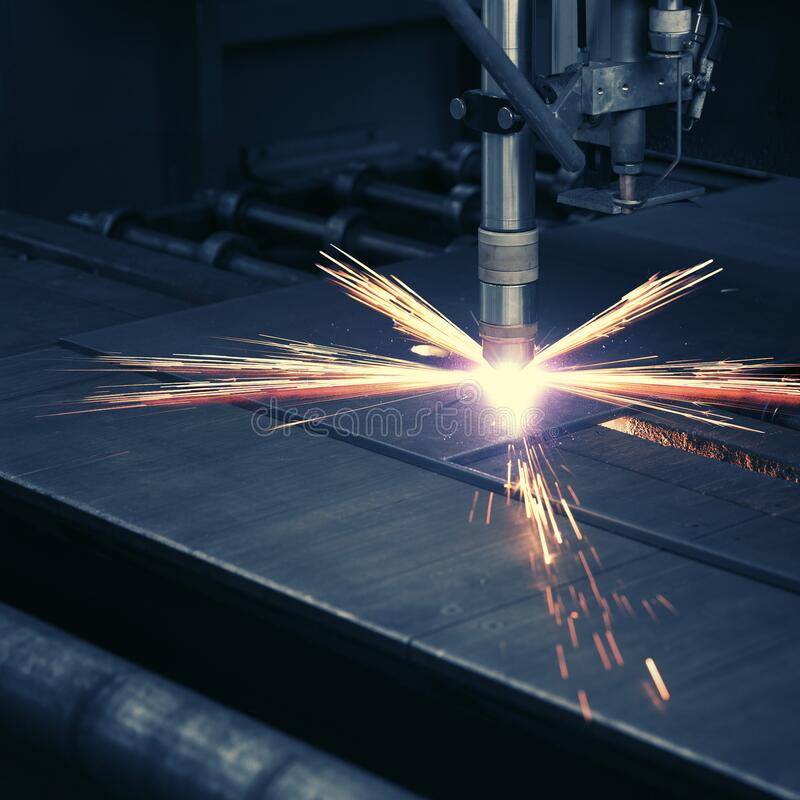

Плазменно-дуговая резка

При помощи электрической сжатой дуги выполняется плазменная резка. В результате поверхность проплавляется достаточно глубоко по линии резки. Газ ионизируется, после чего появляется поток плазмы. Последний удаляет из места обработки расплавленный металл.

Можно выделить следующие особенности воздушно-плазменной резки:

- Используется низкотемпературная газоразрядная дуговая плазма. Работы по плазменной резке осуществляются при уровне температуры от 5000 до 20000°С. Дуга может быть открытой, закрытой, комбинированной. В большинстве случаев резка происходит открытым способом. Ток проходит между вольфрамовым электродом и изделием. Газ совпадает с разрядом дуги на протяжении пути следования от катода до анода. Во время плазменной резки выделяется большое количество тепла, передающееся детали.

- Плазмообразующие газы обеспечивают образование плазмы в необходимом количестве. Также они обеспечивают защиту вольфрамового электрода от окисления в процессе резки.

- Поток плазмы отличается большой скоростью истечения, отличается формой вытянутого конуса. На выходе он полностью соответствует сечению сопла резака. При выполнении плазменной обработки возможно воздействие на медь, чугун, магний, титан, алюминий, легированные стали.

Плазменная резка отличается по скорости выполнения работы. Во многом этот параметр зависит от химических и механических качеств металла. Также учитывается выбранный режим резки.

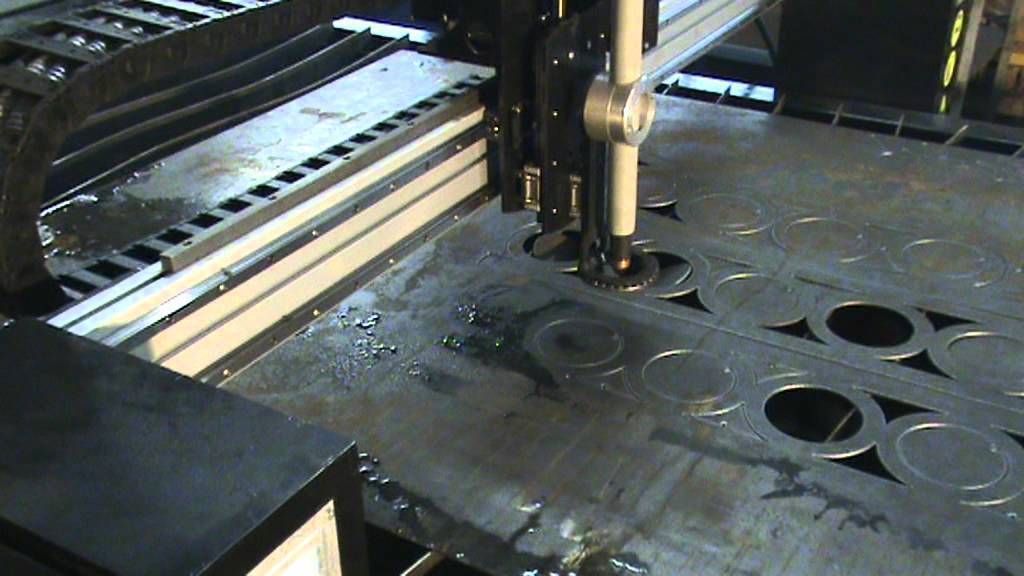

Раскрой плазменной струей

Плазменный раскрой металла сегодня является одним из востребованных способов резки листов. В результате правильно выполненной работы можно выделить небольшие эксплуатационные расходы, высокую производительность, высокое качество реза. К тому же, это универсальная методика.

Выделяют ряд преимуществ методики резки:

- можно обрабатывать цветные и черные металлы, листовой материал, сложные металлические изделия;

- резка как процедура отличается небольшой стоимостью;

- допускается резка даже листового металла увеличенной толщины;

- резка металла осуществляется быстрее по сравнению с плазменным способом.

Работы можно отнести к категории технически сложных. В месте резки поток газа локально выдувает частицы металла. Электрическая дуга способствует появлению плазмы только при постоянной подаче плазменного газа.

Плазменная резка — что это

Что такое плазменная резка? Это обработка металлических изделий, где резцом служит струя плазмы.

Отличия плазменной резки от лазерной

Плазма, представляет собой поток ионизированного газа, разогретого до нескольких тысяч градусов. Содержит частицы с положительным и отрицательным зарядом. Имеет квазинейтральные свойства. То есть, в бесконечно малом объёме, суммарный заряд уравновешивается и равен нулю.

Тем не менее, наличие свободных радикалов, означает, что плазма является проводником электричества. Сочетание высокой температуры, электропроводности и высокой скорости потока (больше скорости звука) позволило в прошлом веке разработать и создать для резки металла плазменное оборудование.

Принцип действия

Как работает плазма, — применяются два способа обработки металлических деталей:

- рез прямого действия, или плазменно-дуговая резка металлов;

- рез косвенным воздействием.

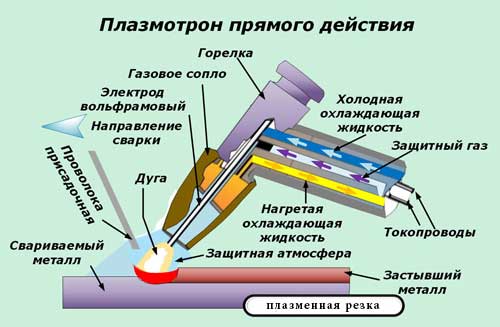

Резак прямого действия

Между резаком (катодный узел) и изделием (анод) зажигают электрическую дугу. Катод (электрод) помещён внутрь корпуса, имеющего сопло. Газ, под давлением, проходя мимо электрода, разогревается до высоких температур и ионизируется. Высокая скорость потока создаётся при прохождении сопла. Электродуга плавит металл. Раскалённый газ обеспечивает вывод из зоны нагрева.

Резак косвенного действия

Этот метод позволяет обрабатывать обычные металлы, но, и с малой электрической проводимостью, и диэлектрики. В отличие от предыдущей схемы, источник электроискры помещён в резаке. Поэтому, воздействие на обрабатываемые изделия оказывает только поток плазмы. Стоит такое оборудование значительно дороже, нежели модели прямого действия.

Плазмотрон прямого действия

Оба вида резаков имеют общее научно-техническое название, — плазматрон (буквально, — генератор плазмы).

Принцип действия плазмореза

Принцип работы ручного плазмореза выглядит следующим образом:

- При включении агрегата в работу на катод и анод в сопле подается напряжение. Между элементами возникает электрическая дуга.

- От компрессора к соплу поступает сжатый воздух или газ.

- При прохождении через электрическую дугу воздух ионизируется и превращается в плазму.

- Оператор подносит горелку к металлической заготовке, и происходит замыкание дуги на материале.

После этого сварщику остается только вести сопло по намеченной линии. По окончании работы нужно убрать агрегат от изделия. Режущая дуга погаснет сразу, дежурная внутри сопла — после отпускания кнопки.

После выключения резака нельзя прикасаться к его наконечнику — некоторое время он остается раскаленным

После выключения резака нельзя прикасаться к его наконечнику — некоторое время он остается раскаленным