Пассивация металла — принцип, назначение, виды

Нержавеющая сталь – это особый металл, длительное время не поддающийся коррозии. Из нее изготавливаются различные детали и декоративные предметы. Но если изделие будет использоваться в сложных условиях, в которых коррозия грозит даже ему, то обязательно проводится пассивирование металла.

Механизм пассивации

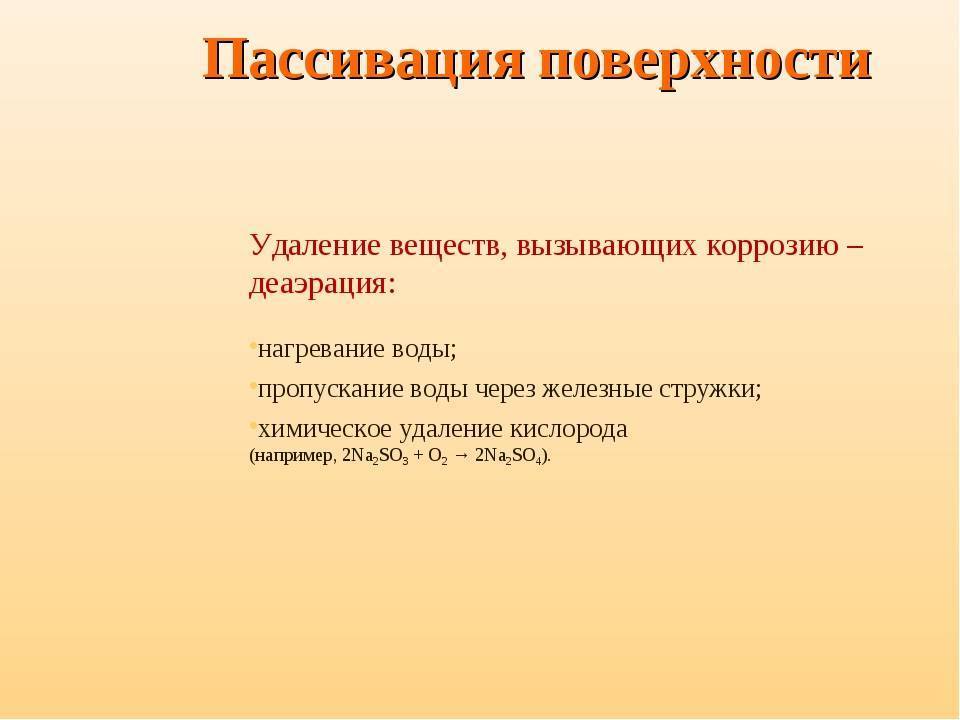

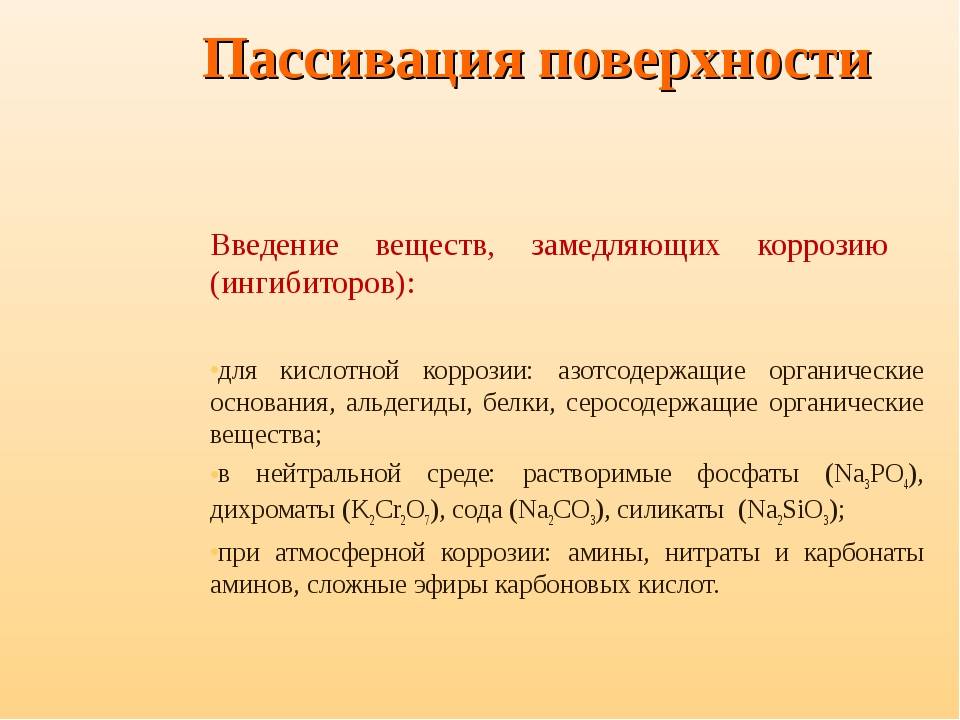

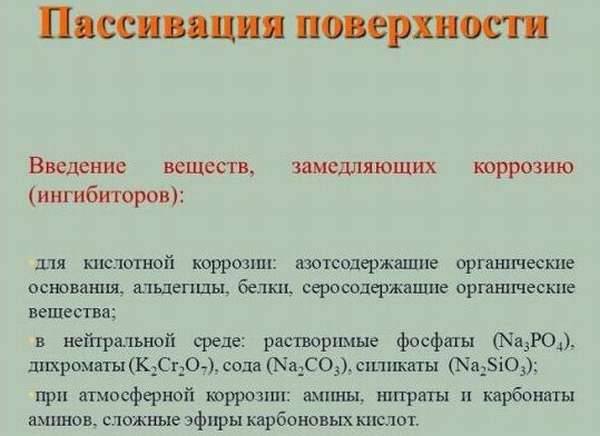

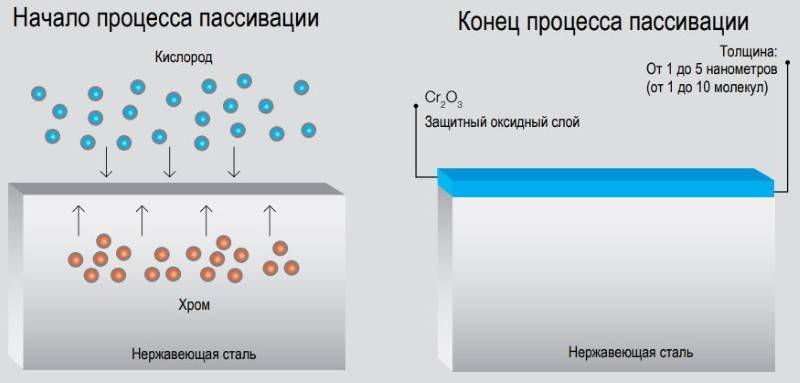

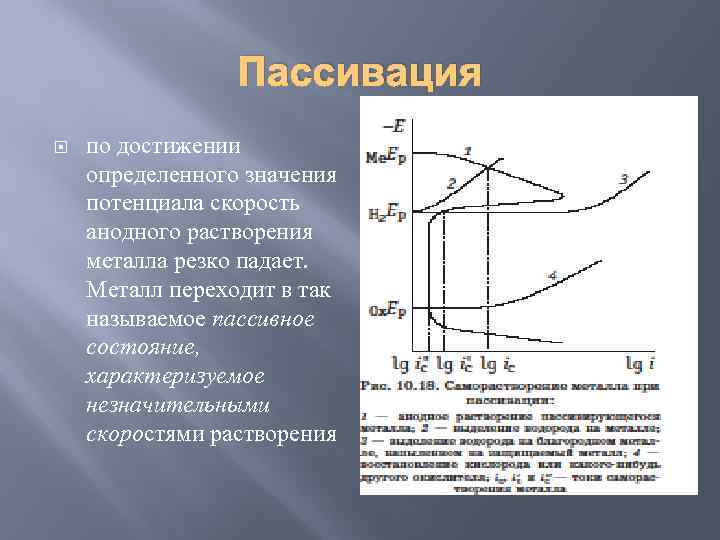

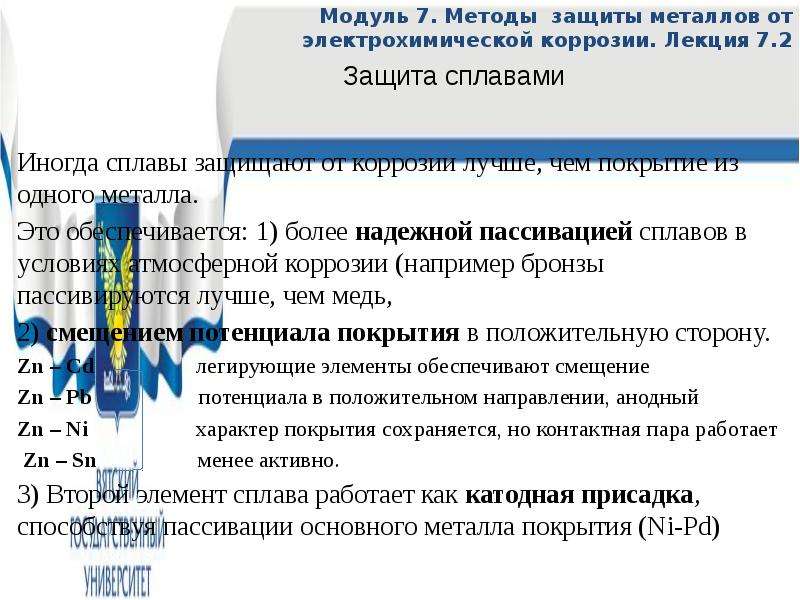

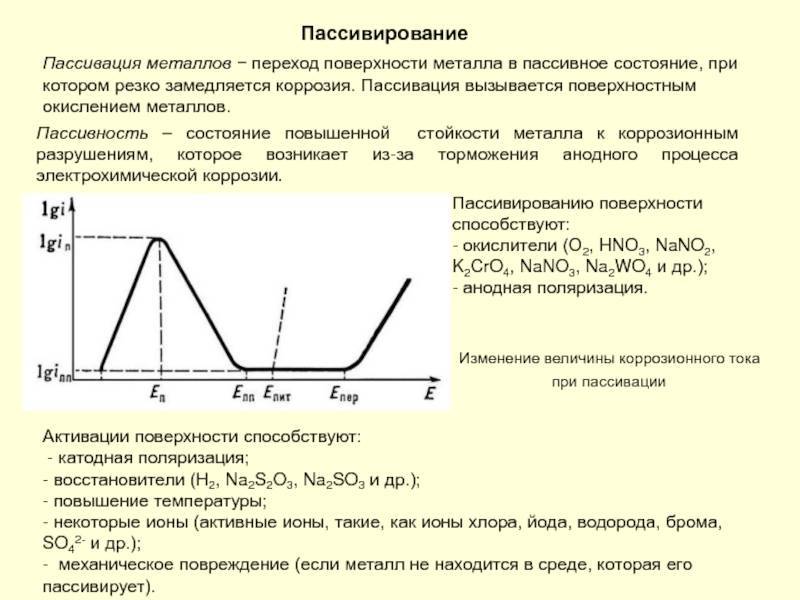

При взаимодействии металлов с теми или иными компонентами растворов (расплавов) в определённом диапазоне потенциалов на поверхности металла образуются адсорбционные или фазовые слои (плёнки). Эти слои образуют плотный, почти непроницаемый барьер, благодаря чему коррозия сильно замедляется или полностью прекращается.

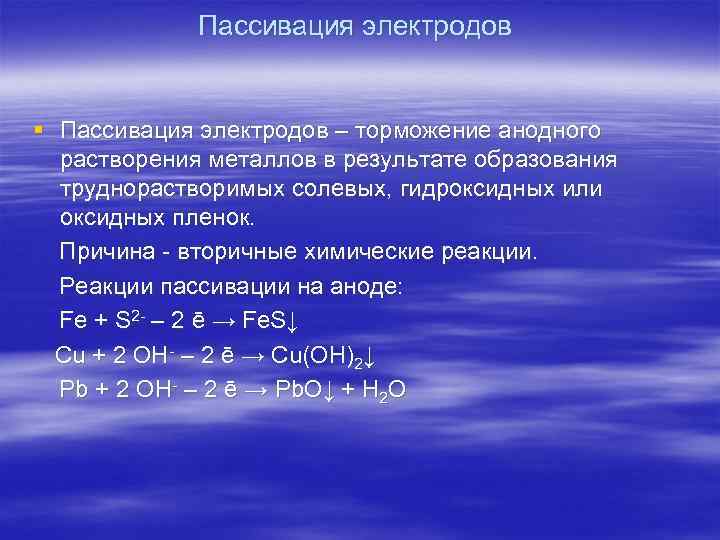

Пассивация проводится химически или электрохимически. В последнем случае создаются условия, когда ионы защищаемого металла под действием тока переходят в раствор, содержащий ионы, способные к образованию очень малорастворимых соединений.

: Отжиг стали — температура, режимы, виды

Химическое пассивирование

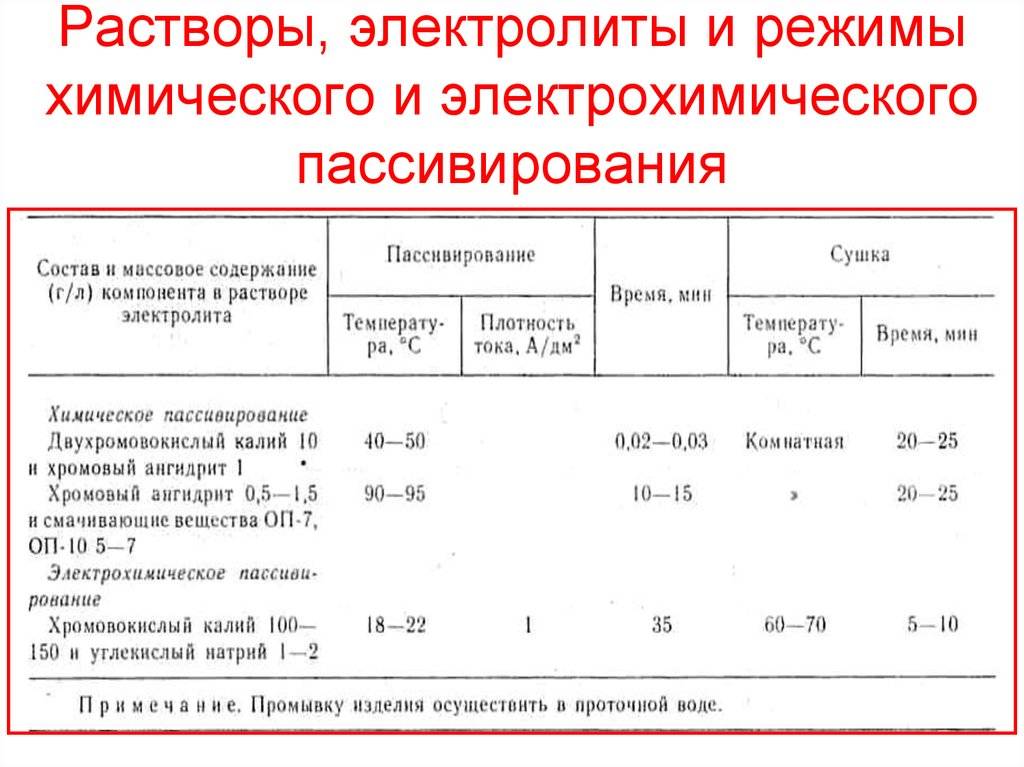

Химическое пассивирование проводят окунанием либо непосредственным нанесением реагентов на саму поверхность без применения электрического тока. В зависимости от используемых веществ, химическое пассивирование может проводиться при комнатной температуре или с подогревом электролита.

Причины устойчивости металла

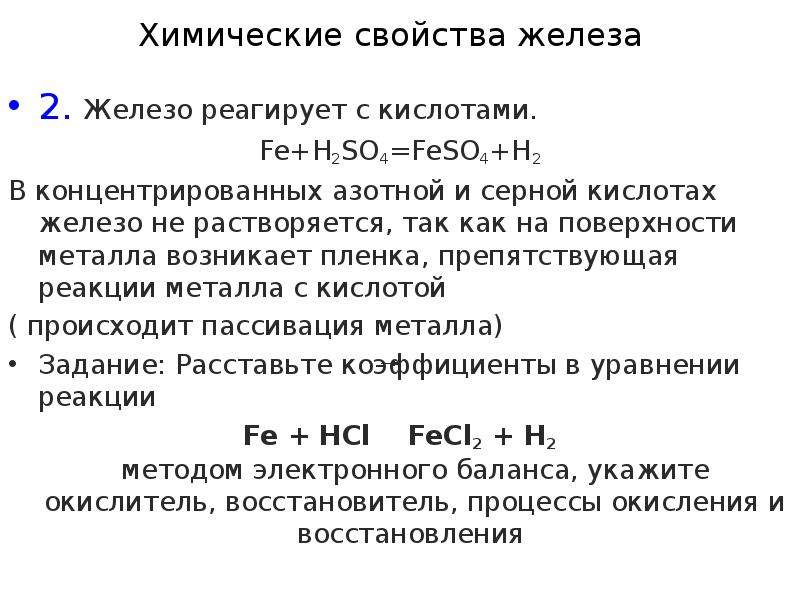

Процесс коррозии характеризуется тем, что постепенно окисляясь под воздействием негативных факторов, поверхность нержавеющей стали разрушается. Если не предпринимать никакие меры, то деструкция будет поражать более глубокие его слои.

Таблица устойчивости металлов в разных средах

Пассивирование металла позволяет избежать представленной проблемы. Поверхность изделия покрывается защитной оксидной пленкой, а специальные добавки, входящие в раствор для обработки, улучшают свойства нержавейки. Новый материал не имеет повреждений.

В промышленных условиях есть возможность получить идеальный по толщине и однородности слой защиты от коррозии. Если условия, в которых будет использоваться изделие, не слишком агрессивные, то дополнительная обработка ему не нужна

Важно помнить, что механическое повреждение стали дает толчок коррозионным процессам

Электрохимическое пассивирование

Проводят в растворах окислителей при воздействии электрического тока. Под воздействием тока частицы оседают на поверхности защищаемого изделия, создавая защитный слой. Этот слой, состоящий из малорастворимых соединений, получается более равномерный, чем при использовании метода химического пассивирования.

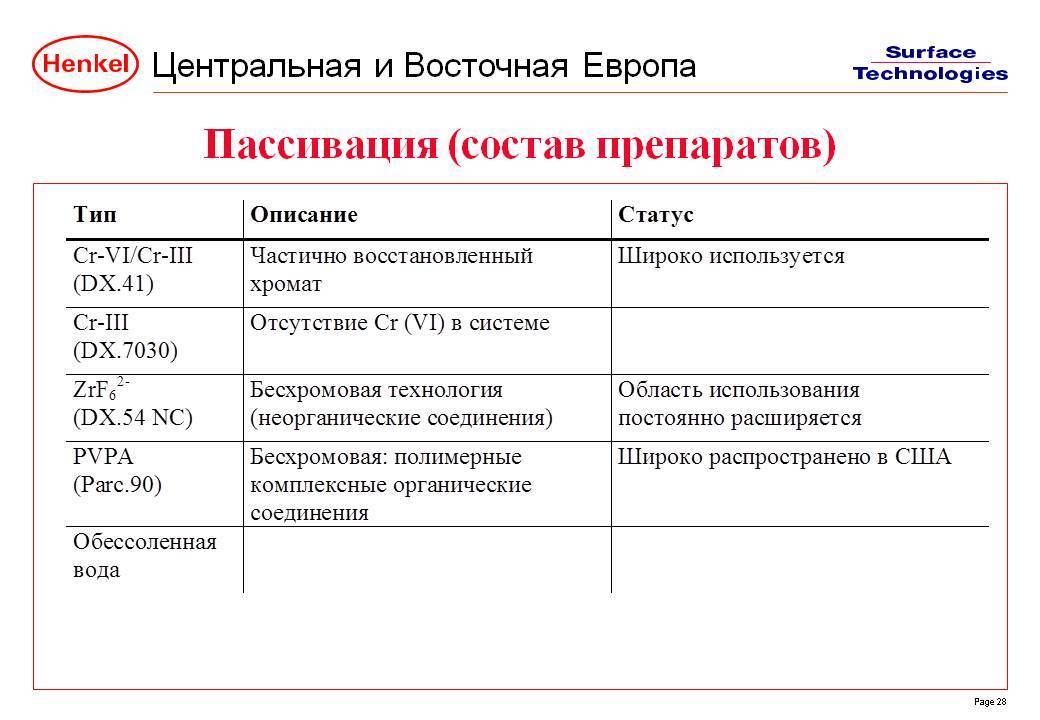

Пассивация меди проводится чаще всего с применением хроматных растворов, т.к. после обработки наблюдается хорошая коррозионная стойкость металла в растворах нейтральных солей и средах, содержащих SO2.

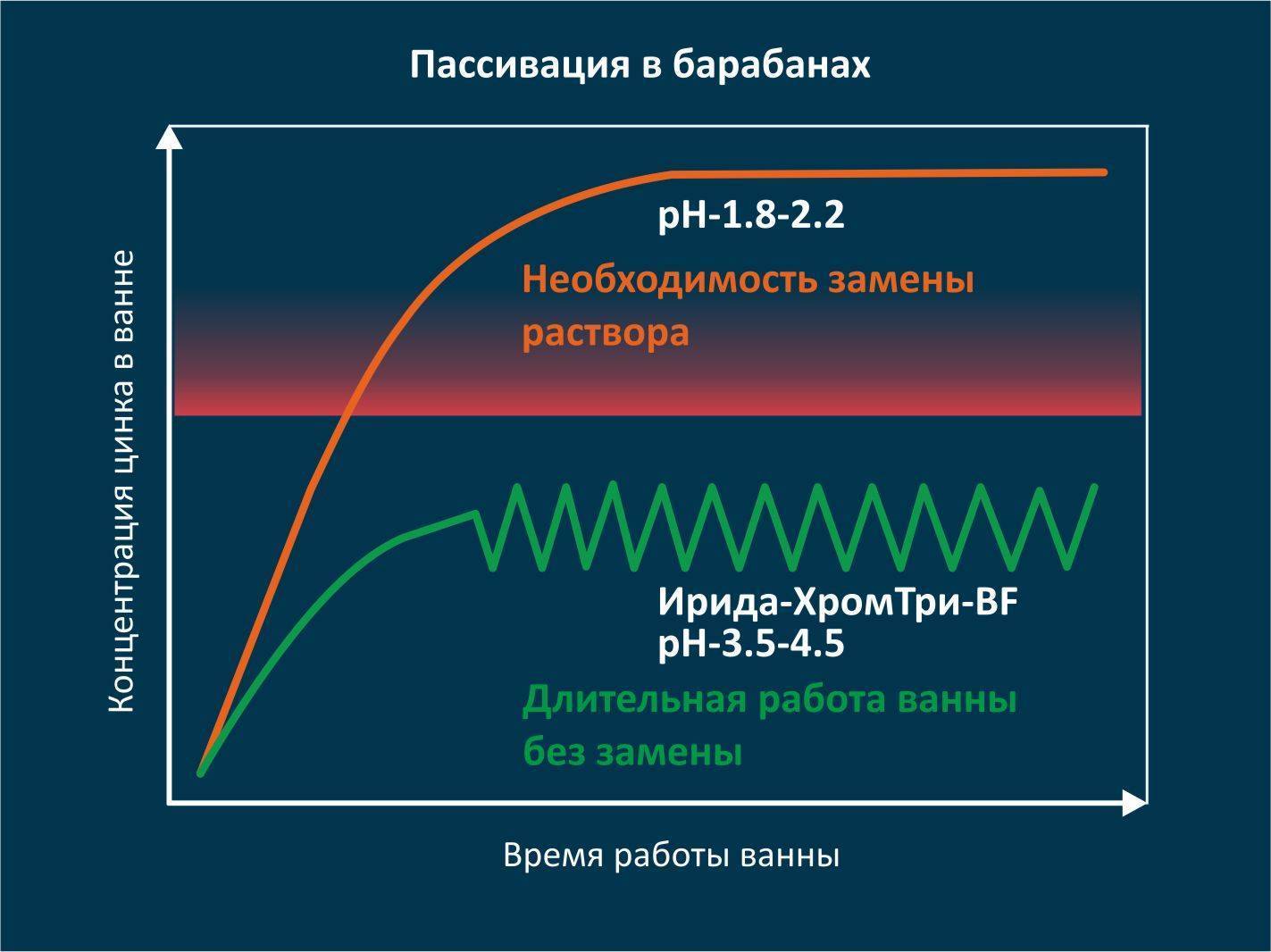

Пассивирование оцинкованных изделий проводят в растворах, содержащих 200 г/л Na2Cr2O7•2H2O и 8 – 10 мл/л H2SO4. Обработку производится чаще всего методом окунания в раствор на 5 – 30 секунд. При выдержке 5 секунд пленка получается радужная с зеленоватым оттенком. При длительности 30 секунд – коричневая.

Виды пассивации

В настоящее время по способу проведения пассивации выделяются следующие виды пассивации:

Данный вид пассивации заключается в том, чтобы нанести на поверхность металла солей и кислых растворов наряду с электролитом. В итоге проведения данной процедуры на поверхности металла оседают заряженные частицы, которые образую тонкую пленку, обеспечивающую надежную защиту от коррозии.

Данная процедура подразумевает обработку металлов химическими реагентами, которые образуют на их поверхности защитную пленку. Для этого применяются растворы, которые состоят из никеля, хрома и других элементов. Они делают структуру металла более плотной и твердой.

: Пермаллой — магнитная проницаемость, свойства, применение

Суть и описание процесса пассивации металла

При пассивировании поверхности металлических изделий обрабатывают растворами химических соединений, обладающих окислительными свойствами. В этой роли чаще всего выступают кислоты, нитриты и растворы солей хрома (реже — молибдена). Нанесение раствора на поверхность металлических заготовок производится методом погружения или вручную, с помощью специального оборудования. Применяемые при пассивировании растворы обычно состоят из основного реагента и нескольких добавок, ускоряющих и стабилизирующих процесс пассивации.

Химическое пассивирование нержавейки

Несмотря на то, что нержавеющая сталь как в своей массе, так и в поверхностном слое уже инактивирована в смысле воздействия на неё неблагоприятных условий среды, иногда коррозия находит у этой стали слабые места.

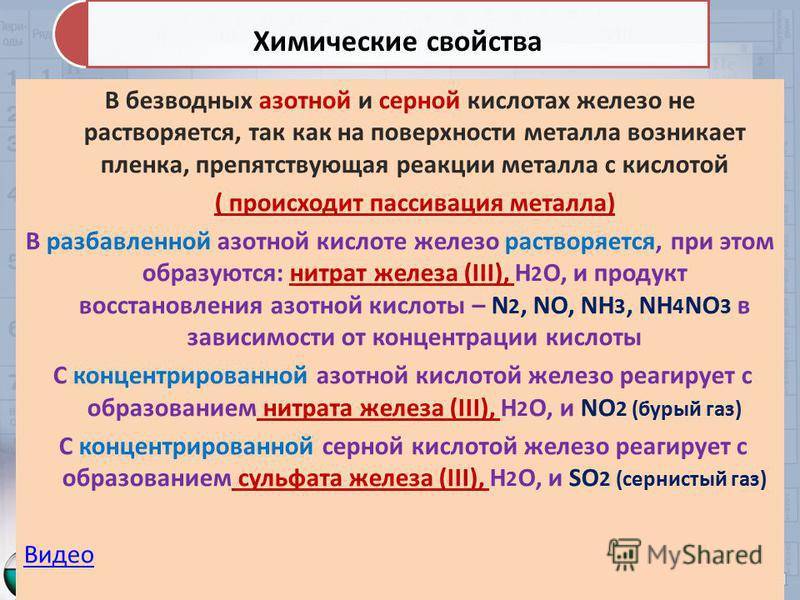

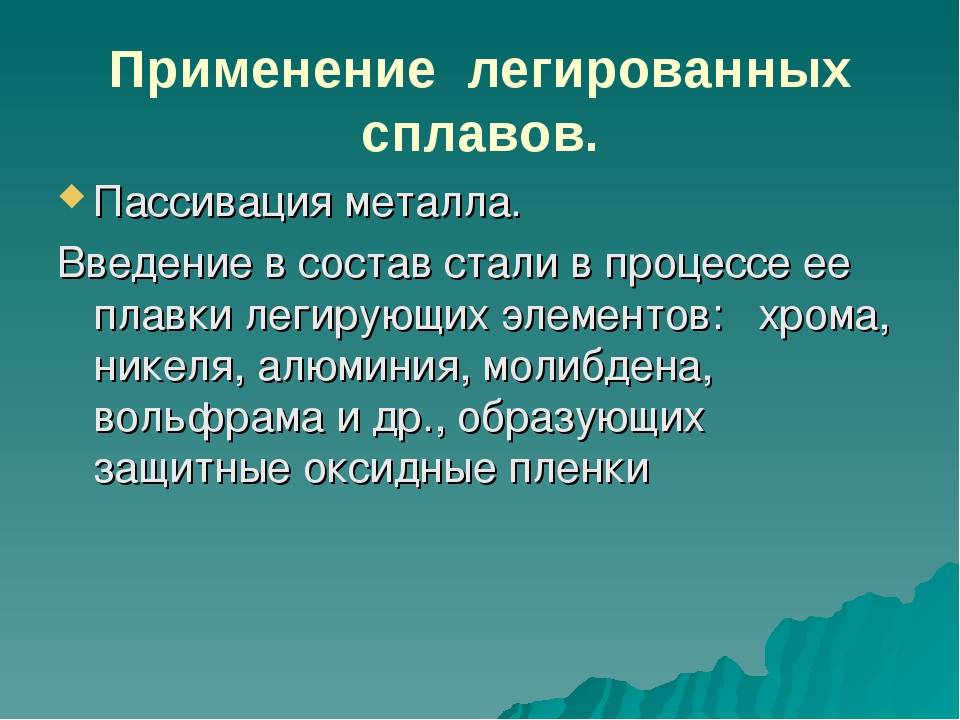

Сталью железо делают легирующие добавки. А основной такой добавкой, делающей сталь нержавеющей, является хром. Но при его 12% в составе сплава он защитит сталь только от атмосферных воздействий. При 17% выдержит уже обработку азотной кислотой, одной из самых агрессивных кислот.

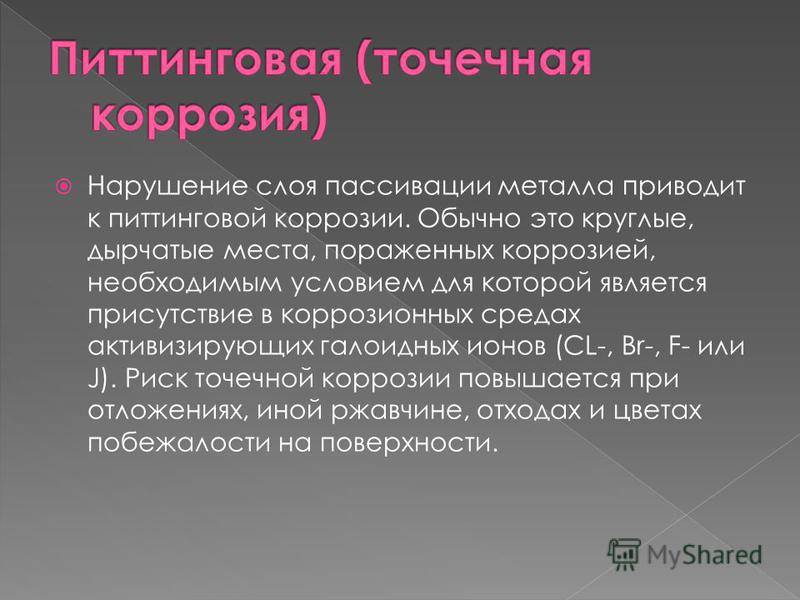

Дело ещё и в состоянии поверхности нержавеющего материала. И если поверхностный слой нарушен, если на нём есть глубокие царапины, задиры, микроскопические ударные кратеры, то даже легированный металл будет подвержен коррозии.

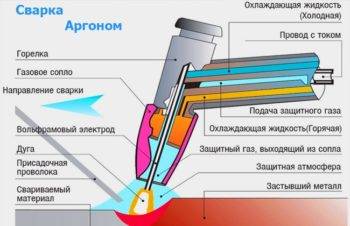

А иногда достаточно сварного шва на поверхности. И пусть сварка тоже выполняется специальными электродами и в специальном режиме, образующееся в шве чистое железо станет центром коррозии, которая примет цепной характер. Да что сварка? Даже если резать или пилить рядом с нержавеющей конструкцией обычную, нелегированную сталь, то опилки, стружки и любой формы частички от неё, попавшие на нержавейку, тоже быстро станут такими центрами.

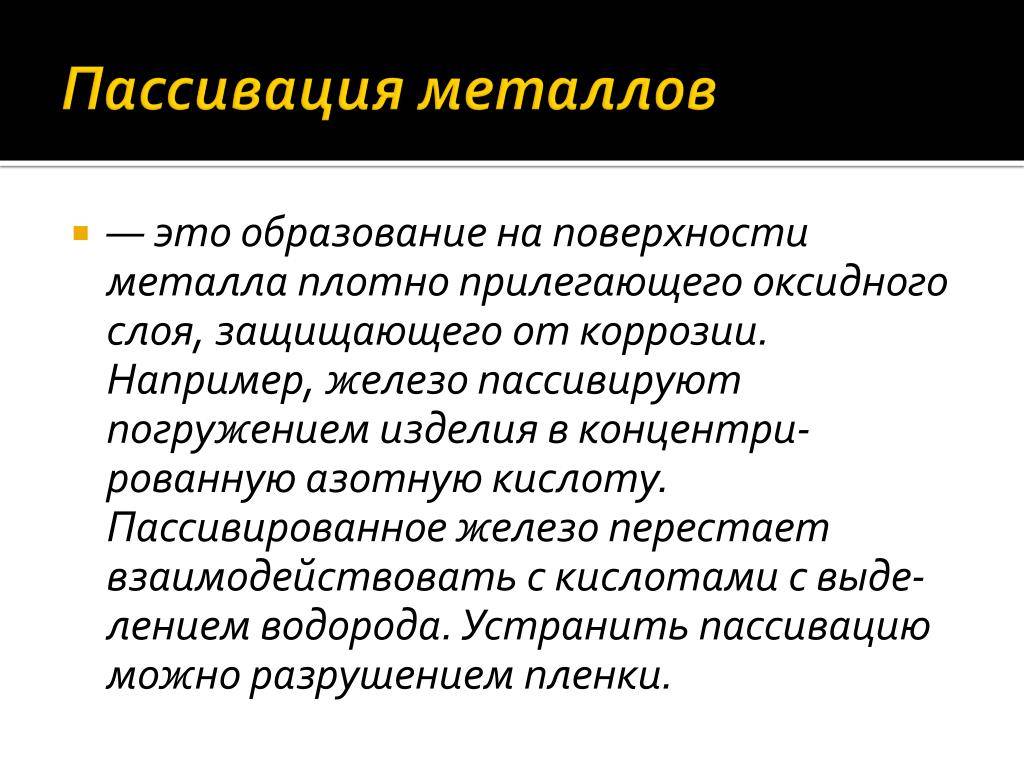

Пассивация металлов.

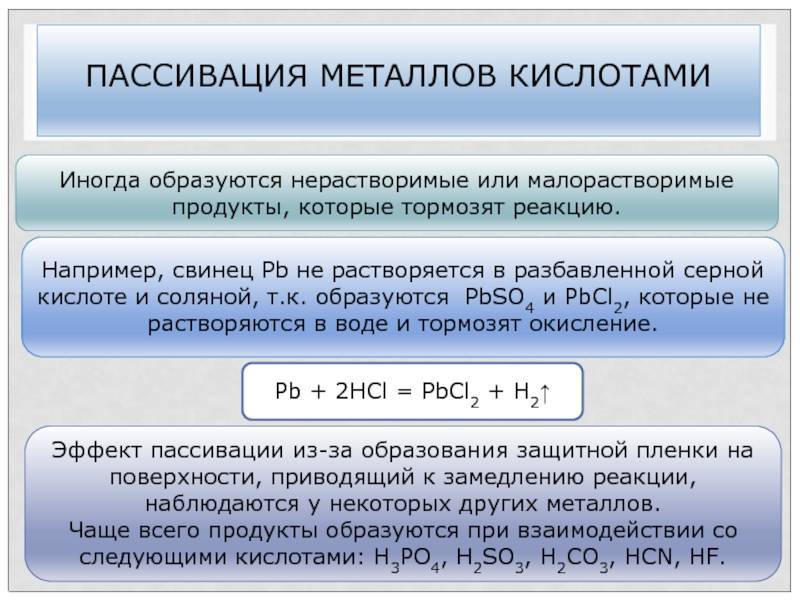

Процесс пассивации металлов означает создание на поверхности тонких пленок с целью защиты от коррозии. Эти пленки, образующиеся под воздействием растворов, создают плотный, почти непроницаемый барьер, благодаря чему коррозия сильно тормозится или полностью прекращается.

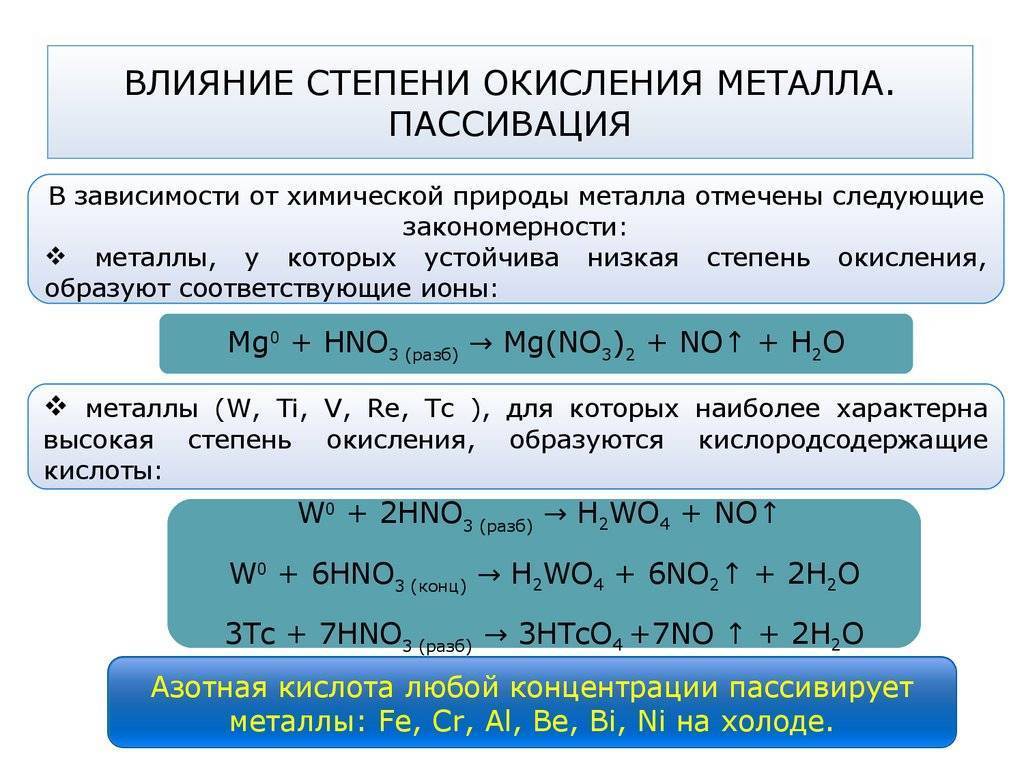

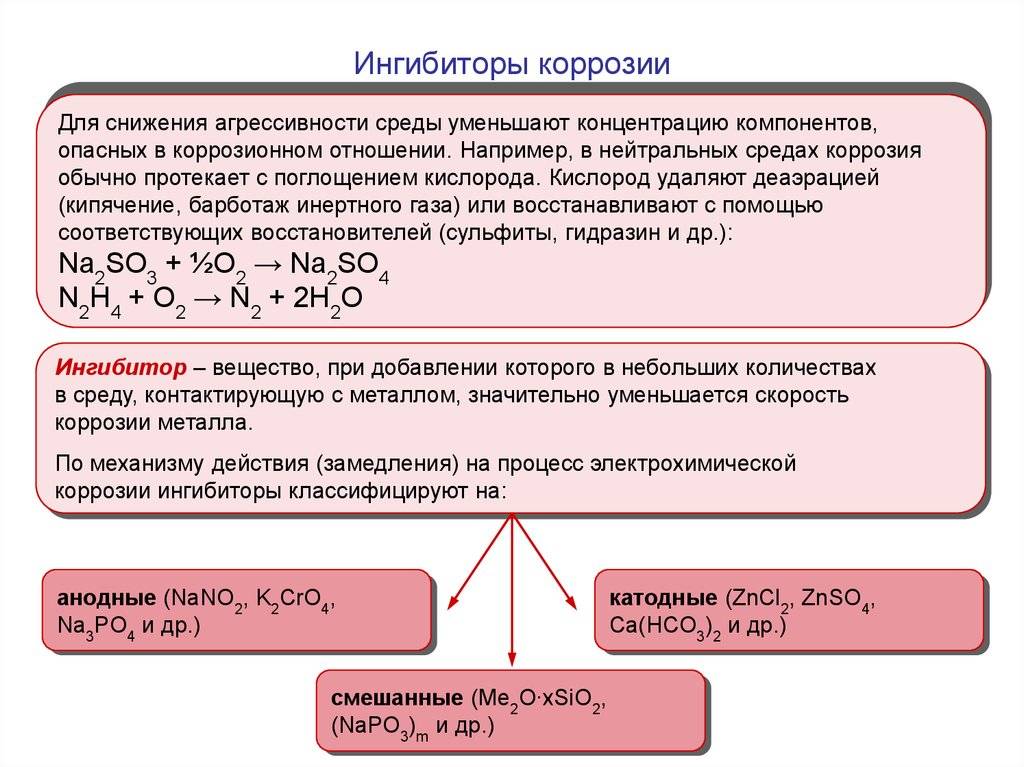

Существует несколько теорий механизма пассивации металлов:

- Пленочная теория причину пассивности поверхности металла процессу коррозии объясняет образованием тончайшего, часто невидимого слоя из соединений металла;

- По адсорбционной теории механизм защиты металлов объясняется насыщением валентности поверхностных атомов путем образования химических связей с адсорбирующимися атомами кислорода;

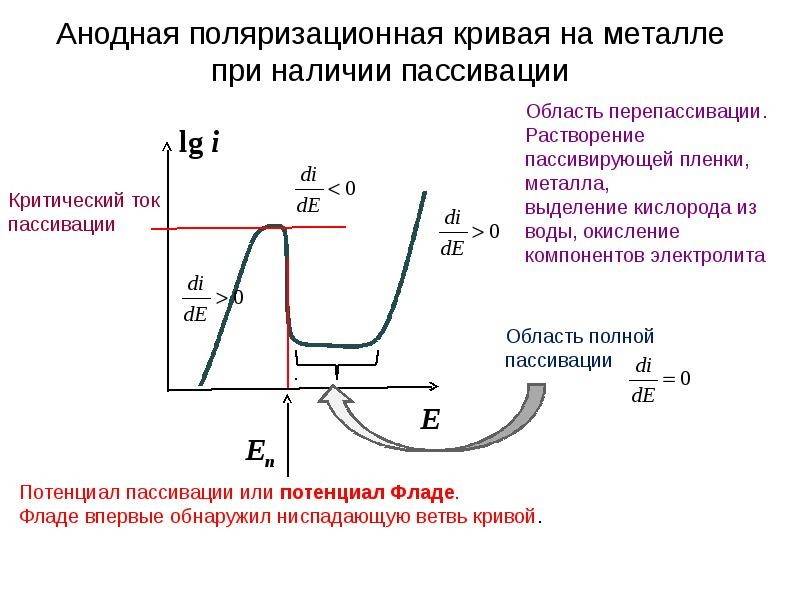

- По электрохимическому механизму предполагается ионизация адсорбированного кислородного атома, вызывающего сдвиг электродного потенциала металла в положительную сторону, что способствует пассивации поверхности.

Процесс пассивации металлов чаще проводят с целью кратковременной защиты стальных деталей от воздействия окружающей среды. Эффективность такого метода защиты от коррозии определяется условиями пассивирования, составом металла, а также состоянием его поверхности.

Травление детали перед пассивацией.

Наибольшее повышение стойкости против коррозии достигается при пассивировании легированных сталей.

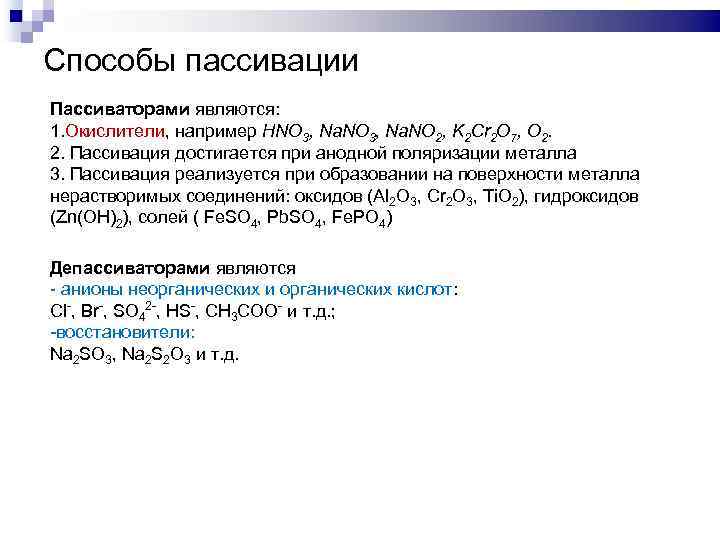

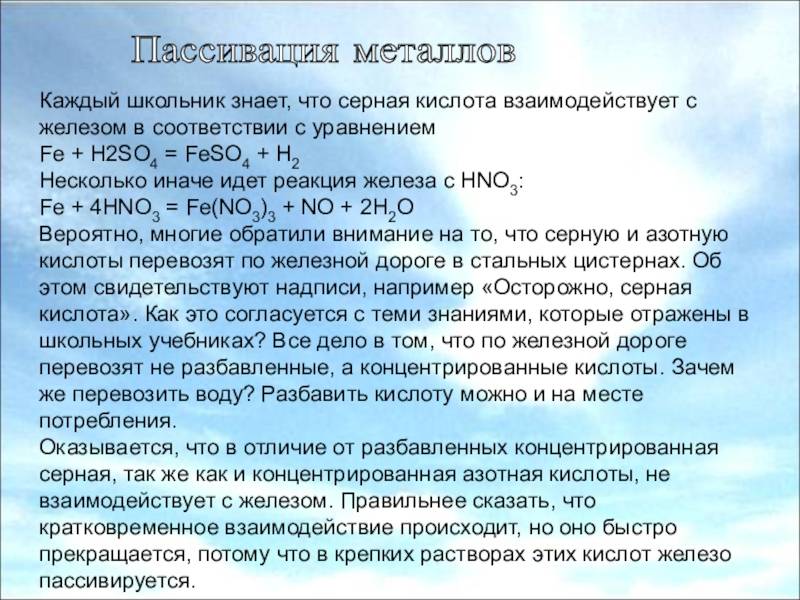

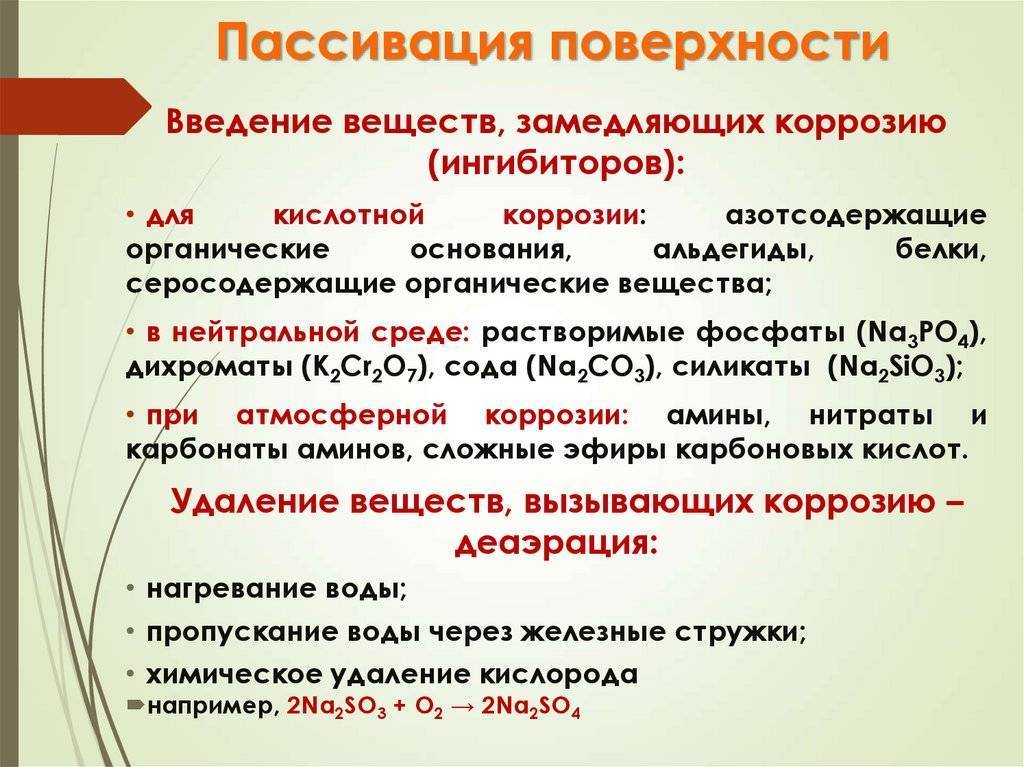

Пассивация металлов может проводится химически или электрохимически. Для химической пассивации малоуглеродистых сталей рекомендуется 9 – 10% -ный раствор бихромата калия. При комнатной температуре обработку ведут в течение 1 часа, а при нагреве до 60ºС – в течение 20 минут.

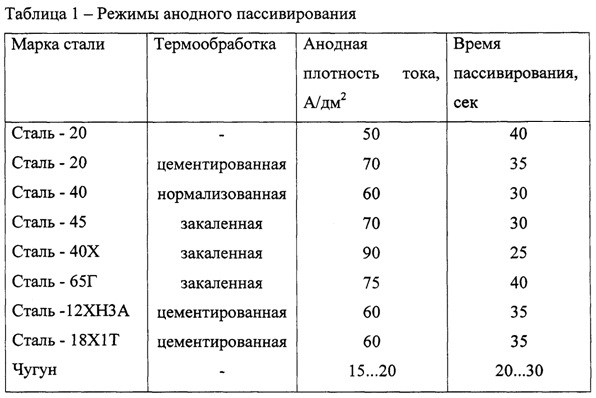

Электрохимически пассивацию металлов проводят для холоднокатаной стали в электролите, содержащем 20 – 30 г/л бихромата калия, 20 – 25 г/л фосфата натрия и 5 г/л едкого натрия, при температуре 80 – 85ºС в течение 3 – 5 секунд. Анодная плотность тока 8 – 10 А/дм 2 .

Для защиты стальных изделий при межоперационном хранении используют растворы, содержащие 0,2 – 0,5% NaNO2 и 0,3 – 0,5% Na2CO3. При комнатной температуре время обработки 30 – 40 минут, при 60 – 70ºС достаточно 5 – 10 минут.

В нейтральной среде детали можно обрабатывать 25 – 30% — ным раствором NaNO2. После высыхания на поверхности металла остается слой кристаллов нитрита натрия, который хорошо предотвращает коррозию в атмосфере с высокой влажностью.

Для временной консервации деталей рекомендуется применять растворы нитрита натрия с добавкой глицерина, что повышает их вязкость и способствует образованию на поверхности металла тонкого пассивирующего слоя.

Пассивирование легированных сталей производят в концентрированных растворах азотной кислоты, которая является сильным окислителем, иногда добавляют двухромовокислый калий.

Для стали Х18Н9Т раствор содержит азотную кислоту 400 – 800 г/л, время обработки при комнатной температуре 30 – 60 минут; для стали 2Х13 в составе раствора: азотная кислота 270 – 300 г/л, бихромат калия 20 – 25 г/л, температура 40 – 45ºС, время 15 – 20 минут.

После пассивации металлов внешний вид поверхности не меняется.

Необходимо следить, чтобы во время пассивации металлов не происходило газовыделения, которое свидетельствует о начале процесса травления.

Перед операцией пассивации металлов необходимо детали подготовить: провести обезжиривание (см. «Обезжиривание поверхности») и травление («Травление поверхности. Часть1»). С поверхностей деталей, прошедших термическую обработку, должна быть удалена окалина (см.«Травление поверхности. Часть 2»).

После пассивации металлов проводят тщательную промывку в проточной воде и нейтрализацию слабым (20 – 30 г/л) раствором аммиака.

Процесс пассивирования металлов широко применяется для защиты внутренней поверхности трубопроводов и теплообменного оборудования путем внешнего воздействия электрического поля, в результате чего металл на внутренней поверхности трубопровода пассивируется и не поддается коррозии.

Пассивация металла — принцип, назначение, виды

Нержавеющая сталь – это особый металл, длительное время не поддающийся коррозии. Из нее изготавливаются различные детали и декоративные предметы. Но если изделие будет использоваться в сложных условиях, в которых коррозия грозит даже ему, то обязательно проводится пассивирование металла.

Механизм пассивации

При взаимодействии металлов с теми или иными компонентами растворов (расплавов) в определённом диапазоне потенциалов на поверхности металла образуются адсорбционные или фазовые слои (плёнки). Эти слои образуют плотный, почти непроницаемый барьер, благодаря чему коррозия сильно замедляется или полностью прекращается.

Пассивация проводится химически или электрохимически. В последнем случае создаются условия, когда ионы защищаемого металла под действием тока переходят в раствор, содержащий ионы, способные к образованию очень малорастворимых соединений.

: Отжиг стали — температура, режимы, виды

Химическое пассивирование

Химическое пассивирование проводят окунанием либо непосредственным нанесением реагентов на саму поверхность без применения электрического тока. В зависимости от используемых веществ, химическое пассивирование может проводиться при комнатной температуре или с подогревом электролита.

Причины устойчивости металла

Процесс коррозии характеризуется тем, что постепенно окисляясь под воздействием негативных факторов, поверхность нержавеющей стали разрушается. Если не предпринимать никакие меры, то деструкция будет поражать более глубокие его слои.

Таблица устойчивости металлов в разных средах

Пассивирование металла позволяет избежать представленной проблемы. Поверхность изделия покрывается защитной оксидной пленкой, а специальные добавки, входящие в раствор для обработки, улучшают свойства нержавейки. Новый материал не имеет повреждений.

В промышленных условиях есть возможность получить идеальный по толщине и однородности слой защиты от коррозии. Если условия, в которых будет использоваться изделие, не слишком агрессивные, то дополнительная обработка ему не нужна

Важно помнить, что механическое повреждение стали дает толчок коррозионным процессам

Электрохимическое пассивирование

Проводят в растворах окислителей при воздействии электрического тока. Под воздействием тока частицы оседают на поверхности защищаемого изделия, создавая защитный слой. Этот слой, состоящий из малорастворимых соединений, получается более равномерный, чем при использовании метода химического пассивирования.

Пассивация меди проводится чаще всего с применением хроматных растворов, т.к. после обработки наблюдается хорошая коррозионная стойкость металла в растворах нейтральных солей и средах, содержащих SO2.

Пассивирование оцинкованных изделий проводят в растворах, содержащих 200 г/л Na2Cr2O7•2H2O и 8 – 10 мл/л H2SO4. Обработку производится чаще всего методом окунания в раствор на 5 – 30 секунд. При выдержке 5 секунд пленка получается радужная с зеленоватым оттенком. При длительности 30 секунд – коричневая.

Виды пассивации

В настоящее время по способу проведения пассивации выделяются следующие виды пассивации:

Данный вид пассивации заключается в том, чтобы нанести на поверхность металла солей и кислых растворов наряду с электролитом. В итоге проведения данной процедуры на поверхности металла оседают заряженные частицы, которые образую тонкую пленку, обеспечивающую надежную защиту от коррозии.

Данная процедура подразумевает обработку металлов химическими реагентами, которые образуют на их поверхности защитную пленку. Для этого применяются растворы, которые состоят из никеля, хрома и других элементов. Они делают структуру металла более плотной и твердой.

: Пермаллой — магнитная проницаемость, свойства, применение

Пассивация – сталь – Большая Энциклопедия Нефти и Газа, статья, страница 3

Пассивация – сталь

Хромоникельмолибденовые стали применяются для изготовления аппаратуры, работающей в сильно агрессивных средах: в серной кислоте при концентрации 10 – 12 % и температуре 40 – 50 С, в горячих растворах h3SO3, в горячей фосфорной кислоте, в кипящих растворах уксусной, щавелевой и муравьиной кислот и др. На рис. 163 приведены кривые пассивации хромо-никельмолибденовых сталей с содержанием молибдена 2 5 и 3 5 % в растворах h3SO4 при разных температурах.

Пассивация стали в 67 % – ной h3S04 возможна при содержании фтористоводородной кислоты до 2 моль / л, причем скорость коррозии в пассивном состоянии при этом еще очень мала.

Пассивация является завершающей операцией химической очистки. Проведение операций по пассивации стали для котла, подлежащего консервации, уменьшает стояночную коррозию. Периодическое проведение пассивации котла, совмещаемое с его растопкой, уменьшает образование продуктов коррозии в эксплуатации.

Мощность выпрямителя в зависимости от защищаемой системы должна быть 0 05 – 1 а на 1 м2 защищаемой поверхности. Эта величина необходима для пассивации стали, когда расход тока более высокий. При дальнейшей работе расход тока снижается более чем в 10 раз.

Как видно, в первой серии опытов пассивация стали достигается легче, при значительно меньшей относительной площади протектора. В этих условиях для пассивации стали требуются меньшие токи вследствие того, что образцы нержавеющей стали в исходном состоянии в какой-то степени запассивированы кислородом воздуха, и, кроме того, постепенное погружение стали в раствор приводит к значительному увеличению отношения площади катода к аноду в первоначальный момент.

Углеродистые стали интенсивно разрушаются в водных растворах азотной кислоты. Азотная кислота с концентрацией выше 80 % вызывает пассивацию улеродистой стали. Однако все же скорость ее коррозии даже в концентрированной кислоте настолько высока, что ее нельзя применять для изготовления оборудования, работающего под воздействием азотной кислоты.

Чтобы пассивирование поверхности металла было эффективным, примеси сульфатов и хлоридов в пигментах на основе 2пСгО4 ( или ZnMoO4) должны быть малы. Представляется очевидным, насколько нецелесообразно применять ингибирующие пигменты для пассивации сталей в присутствии большого количества хлоридов, например в морской воде.

Известно, что бетоны на жидком стекле характеризуются повышенной проницаемостью, которая способствует понижению щелочности находящейся в них влаги под действием углекислоты воздуха или вымывания водой. Но и первоначальный уровень щелочности не может быть признан достаточным для надежной пассивации стали. В кислотоупорных бетонах образовавшийся силикатный камень состоит в основном из геля кремнекисло-ты и остатков щелочных окислов, содержание которых все время закономерно – уменьшается, не обеспечивая пассивности стали. Кроме того, способствует депассива-ции стали образующийся в результате реакции твердения фтористый натрий. Таким образом, состояние стальной арматуры в бетоне на жидком стекле с кремнефто-ристым натрием не может быть пассивным, и скорость коррозии ее будет зависеть от условий эксплуатации конструкции.

На рисунке 4 приведен сводный график скорости коррозии стали с комбинированным покрытием в вышеуказанных электролитах. Как видно, наименьшая скорость коррозии наблюдается а среде h3SO4, так как серная кислота способствует пассивации стали и плазменного покрытия. Коррозия протекает в значительно меныией степени, чем в солевом растворе и концентрированной азотной кислоте. Так на 75 минуте выдержки в серной кислоте было отмечено появление запаха сероводорода и раствор приобрел желтую окраску.

Для решения проблемы материального оформления этого процесса было исследовано влияние азотной кислоты на коррозионно-электрохимическое поведение сталей в серноазотных кислых смесях, содержащих 10 – 50 % h3SC4 и до 10 % НМОз. Показано, что при достижении определенной концентрации азотной кислоты потенциал сталей смещается в положительную сторону, происходит пассивация сталей, и скорость коррозии их резко уменьшается.

В том случае, когда вода движется по стальным трубам, скорость коррозии постепенно снижается из-за снижения концентрации кислорода. В турбулентном потоке речной воды к поверхности стали подводится количество кислорода, достаточное для того, чтобы обеспечить пассивацию стали и уменьшить скорость коррозии.

Страницы: 1 2 3 4

Виды пассивации

Основными и наиболее хорошо отработанными видами пассивации являются:

- химическая;

- электрохимическая.

Химическая

Химическая пассивацияпредполагает применение растворов солей различных металлов.Наиболее эффективно пассивация производится азотной кислотой. Кроме неё для формирования раствора пользуются серной кислотой или лимонной. Для повышения качества процесса в раствор добавляют небольшое количество бихромата натрия. Его количество не превышает 6% от общей массы. Состав раствора подбирается индивидуально и во многом зависит от марки обрабатываемого металла. Например, для пассивации железа применяют соли металлов, растворённые в серной кислоте высокой концентрации.

Сущность химической пассивации заключается в активном притяжении отрицательных ионов, которые присутствуют в растворе, к атомам металла.Это происходит благодаря наличию у них положительного заряда. В результате такой диффузии образуется поверхностный слой.

Для пассивации обязательно проводят предварительную подготовку поверхности изделия. Её тщательно зачищают механическими и химическими методами.От качества этой процедуры зависит конечный результат и надёжность образованной плёнки.Большое значение это имеет при пассивации цветных металлов: латуни, меди, бронзы.

Электрохимическая

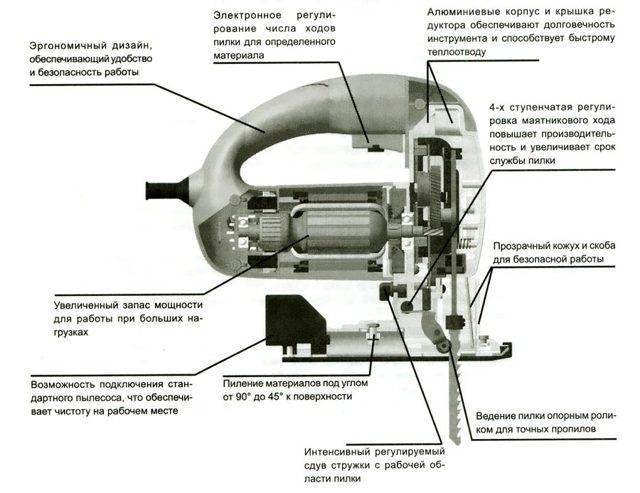

Этот вид пассивации основан на принципах, заложенных в технике гальванической обработки изделий. Ускорение обработки осуществляется благодаря воздействию постоянного тока, который протекает через раствор, ускоряя химическую реакцию. Такая пассивация называется электрохимическая.

В состав такой установки кроме ванны, в котором размещают электролит, используется источник постоянного тока, соединительные провода и один электрод. Вторым электродом является сама деталь.Другим вариантом контактов являются один электрод и корпус ванной (она должна быть изготовлена из металла, стойкого к воздействию электролита и электрического тока). На практике применяют электрические установки с относительно невысоким уровнем напряжения. Его величина не превышает 12В.

В обоих случаях при включении установки через раствор пропускают электрический ток. Он является стимулятором протекания процесса пассивации на поверхности заготовки. На практике различаю анодную и катодную пассивацию.

При такой пассивации положительный потенциал подается на заготовку, а отрицательный — на корпус ванны. При использовании электрохимического способа защитная пленка образуется быстрее и получается более ровной. Но такая технология дороже химической пассивации, т. к. в ней применяется более сложное оборудование и происходит расход электроэнергии.Под его действием защитная пленка получается равномерной. Именно так формируется плёнка на поверхности медных заготовок. Ток пропускают через растворы с растворёнными в них солями хрома. Именно в них медь приобретает наибольшую стойкость к коррозии.

Важными параметрами в этом процессе является время протекания пассивации, плотность и состав электролита, критическая величина тока пассивации. Эти параметры рассчитаны для различных металлов и приведены в специальных таблицах. На основании этих данных рассчитывают допустимое время обработки.

Методы химической обработки нержавеющей стали

Изначально стоит отметить, что работы по травлению и пассивации нержавеющей стали мы проводим несколькими методами, выбор которых зависит от требований и технического задания заказчика, а также габаритов обрабатываемых изделий, марки стали, типа сварки и др.

Основные методы обработки:

- Травление и пассивация сварочных соединений;

- Травление и пассивация методом распыления;

- Травление и пассивация методом погружения в ванны или заполнением.

Разберем подробнее, что же из себя представляет каждый из вышеперечисленных методов.

Травление и пассивация сварочных соединений

Самый простой из методов обработки, чаще всего наши клиенты сами выполняют подобный вид обработки, так как он наименее опасен из всех представленных, не требует специальных знаний и дополнительного оборудования. Не будем долго останавливаться на этом методе ввиду его простоты. Но все-таки стоит отметить, что данный метод обработки нужно использовать при соблюдении нескольких факторов:

- при производстве (гибка, шлифовка, сварка, очистка) использовалось только специализированное оборудование, предназначенное для обработки нержавеющей стали;

- помимо нержавеющей стали в цеху не проводится обработка других сталей, особенно углеродистой;

- листы или трубы из нержавеющей стали правильно складировались до обработки.

Почему это важно? Если условия, которые мы перечислили не были соблюдены, то очень велик риск, что на поверхность нержавеющей стали могли попасть свободное железо, хлориды и другие вредные для этой стали загрязнения, способные привести к общей, питтинговой или щелевой коррозии. Именно поэтому местной обработки сварочных швов может быть недостаточно!

Травление и пассивация распылением

Очень распространенная задача для различных производств, применяющих объемное оборудование, которое невозможно обработать методом погружения из-за больших габаритов. Для чего нужен этот метод? Его применяют в нескольких случаях:

- Первый — полная обработка нового оборудования — производится после всех технологических процессов, таких как формовка, гибка, сварка и так далее. В данном случае процесс позволяет полностью удалить с поверхности всего изделия посторонние включения, такие как: сварочные окислы (цвета побежалости), свободное железо, которое чаще всего попадает на поверхность при использовании вальцов, гильотин, ножей для формовки, которые произведены из углеродистой стали, тем самым, при соприкосновении под давлением, частицы железа проникают в поверхность нержавеющей стали, и если их не вытравить, то впоследствии это обязательно приведет к появлению коррозии.

- Вторая распространенная задача, при которой применяют метод распыления, это появление коррозии на уже смонтированном оборудовании. Это может произойти по нескольким причинам: оборудование не проходило травление и пассивацию в процессе производства, неправильная эксплуатация (например, использование хлорсодержащих моющих средств), использование при эксплуатации щеток из углеродистой стали, проведение сварочных работ или резки/шлифовки металла в непосредственной близости от изделия, вследствие чего на него попали искры от резки или расплавленный металл от сварки.

Проведение травления и пассивации методом распыления легко справляется как в первом, так и во втором случае. Также одним из плюсов данного метода является то, что изделие приобретает более равномерный матовый (серый) цвет и получает более эстетичный внешний вид.

Свойства изделия после обработки

Цель любого метода – улучшить механические и физические показатели готовой единицы продукции, сохраняя структуру, плотность, надежность ее глубинных слоев. Это справедливо в отношении материала любой твердости, поэтому в конце процедуры та же пассивированная сталь должна получить защитный поверхностный слой, который:

- улучшит прочностные характеристики,

- серьезнейшим образом замедлит коррозионные процессы,

- придаст блеск (изменит оттенок) и предупредит потускнение, сделав внешний вид более эстетичным,

- повысит сопротивляемость деформациям вследствие ударных воздействий,

- в целом облагородит товарный вид детали.

Особенно заметный эффект наблюдается при использовании в качестве добавок никеля или хрома – благодаря им поверхность просто сверкает. Ими, а также загущенным нитратом натрия, обрабатывают даже чугун, который становится эластичнее (что востребовано в специфических случаях).

Еще одна группа металлов, которые могут успешно пассивироваться – это цветные. Если алюминий, медь, бронза покрываются фазовыми или адсорбционными пленками, это самым позитивным образом влияет на их долговечность и расширяет границы их применения.

Виды пассивации

Классификаций методов достаточно много. Например, они могут различаться между собой по материалу, обеспечивающему образование пленки (для этого используют никель, хром, молибден или даже серебро с золотом). Также существует разделение по характеру протекания реакций – на:

- искусственное – результат достигается в лабораторных условиях;

- естественное – защитный слой образуется из-за постоянного воздействия кислорода, содержащегося в воде и атмосфере.

Хотя основной показатель – это способ нанесения, и по нему выделяют два варианта, каждый из которых будет нами сейчас рассмотрен.

Хим пассивирование

Сводится к воздействию на заготовку солевым раствором – азотной, лимонной или серной кислотой с небольшой (до 6%) добавкой бихромата натрия. Состав меняется в зависимости от ситуации, то есть от физических свойств детали и от того, что нужно получить в итоге.

Но в результате такой обработки запускается реакция: отрицательно заряженные ионы притягиваются к положительным атомам металла. За счет диффузии создается защитный слой.

Внимание, пленка ляжет равномерно только в том случае, если верхняя часть изделия будет без впадин, выпуклостей и других подобных дефектов. Поэтому предварительная зачистка необходима: следует тщательно удалить загрязнения и наплывы, а в случае с латунью, бронзой, медью и вообще цветметом еще и выполнить полировку

Процесс хим пассивации поверхности металлов может проходить:

- или в специальном резервуаре, заполненном солевым раствором, в который заготовку просто окунают;

- или прямо по месту установки и последующей эксплуатации детали – здесь окислитель набирается в специальный шприц (или аналогичное ему оборудование) и наносится точечно.

В каждом из случаев следует смыть водой соли и нейтрализовать остатки кислот. И если для первого нужна лишь обычная проточная вода, то со второй задачей справится состав из гидроксида натрия (2-4 г/л) и олеиновой кислоты (25-30 г/л). Его необходимо нанести на точки контакта, подогрев до 80-90 0С, и дать ему подействовать в течение хотя бы пары минут.

Электрохимическая пассивация оборудования

Данный подвид технологии базируется на основных принципах гальваники, актуальных как для простых изделий, так и для сравнительно сложной техники. Согласно этому методу, заготовка тоже погружается в емкость с раствором, но при этом подключают ток, причем:

- отрицательный потенциал заводится на корпус резервуара;

- положительный – на саму деталь.

По такой схеме осаживание пленки происходит в активном, а не в пассивном режиме, то есть значительно быстрее. Такое воздействие самым положительным образом сказывается и на состоянии защитного слоя, давая ему все предпосылки становиться максимально равномерным.

Электрический ток помогает получить качественное покрытие, но химическое пассивирование стали обходится значительно дешевле, так как не требует использования габаритного оборудования и не расходует энергию. Поэтому на практике до сих пор востребованы обе технологии: более «медленную» применяют в случаях, когда не требуется высокой скорости протекания реакции и нет строжайших требований по конечной точности.

Теперь, когда понятна принципиальная разница между двумя способами и уже есть какие-то мысли по поводу того, какому отдать предпочтение, давайте обратим внимание на другой момент. А именно на то, почему вообще образуется ржавчина и какой она бывает

Свойства металла после обработки

Основной задачей пассивации является улучшение физико-химических и механических характеристик поверхностного слоя материала, из которого изготовлена деталь. Остальные характеристики более глубоких слоёв сохраняются неизменными. Поэтому после завершения пассивации в поверхностном слое изменяются следующие свойства и характеристики:

- возникает слой с новым химическим составом;

- изменяется антикоррозийная активность (она значительно замедляется);

- улучшаются физические характеристики материала (только поверхностного слоя);

- в отдельных случаях повышается механическая прочность изделия;

- изменяется цвет детали (она приобретает более эстетичную форму);

- повышаются потребительские свойства, и улучшается товарный вид.

Пассивация нержавеющей стали позволяет значительно повысить антикоррозийные свойства и придать готовой детали совершенно другой цвет. Применение хрома или никеля в составе пассивирующего раствора позволяет получить блестящий металлический цвет.

Аналогичным образом изменяются свойства поверхностного слоя цветных металлов. В результате пассивации образуются определённой толщины адсорбционные или фазовые слои. Помещение заготовки из алюминия стимулирует процесс естественной пассивации поверхностного слоя этого металла. При воздействии кислотных растворов защитные свойства поверхностного слоя алюминия увеличиваются.

Зачем это необходимо?

Лист нержавеющей стали имеет на своей поверхности очень тонкую оксидную пленку. Именно она и препятствует образованию ржавчины на деталях, крепежах, метизах, изготовленных из этого материала. Но малейшее нарушение целостности этого покрытия приводит к тому, что основные антикоррозийные свойства нержавейки утрачиваются. Причины повреждения оксидной пленки могут быть самыми разными:

при контакте материала с хлором; при взаимодействии стали с морской водой; в случае повреждений механическим или физическим путем, в том числе при царапинах и незначительных вмятинах.

Поэтому важно соблюдать условия эксплуатации, которые регламентированы заводами-производителями тех или иных изделий (столовых приборов, крепежей, метизов, рабочих инструментов, цельных листов и проч.). Запрещается использовать моющие средства, имеющие в своем содержании хлор и иные агрессивные химические вещества

Но самый большой ущерб оксидной пленке наносит сварка

Особенно это губительно в случае сварки труб. В такой ситуации защитная поверхность разрушается вдоль всего шва. Для восстановления поверхностей и защиты изделий от образования ржавчины применяется пассивация стали. Но здесь еще не менее важную роль играет и состав нержавейки

Но самый большой ущерб оксидной пленке наносит сварка. Особенно это губительно в случае сварки труб. В такой ситуации защитная поверхность разрушается вдоль всего шва. Для восстановления поверхностей и защиты изделий от образования ржавчины применяется пассивация стали. Но здесь еще не менее важную роль играет и состав нержавейки.