Сталь AISI 321

Сталь марки AISI 321 относится к высоколегированным. В её состав входят хром и никель, добавлен титан. Ключевые характеристики данного сплава: он не закаливаемый и немагнитный, относится к аустенитным. Хорошо выдерживает агрессивное воздействие различных сред.

В сочетании всё это определяет его востребованность в машиностроительной индустрии и в нефтехимической промышленности, как и во множестве других отраслей.

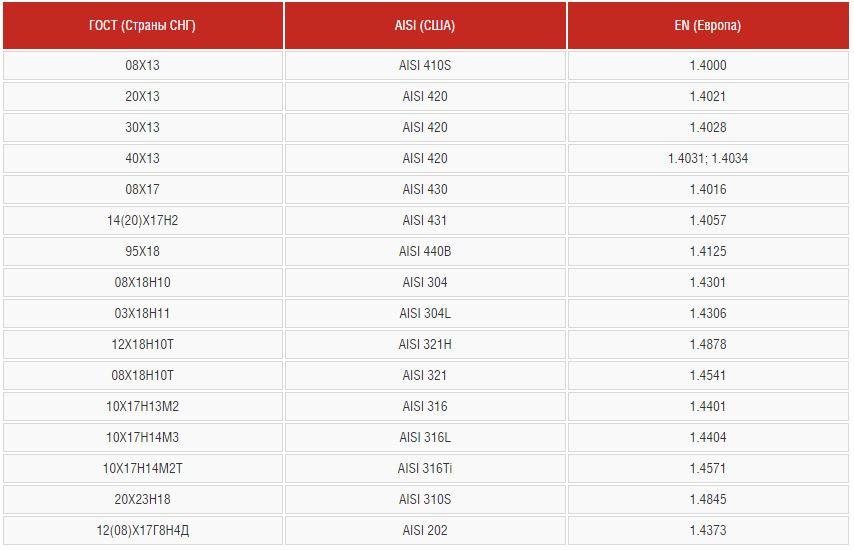

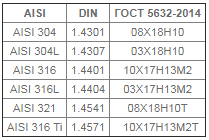

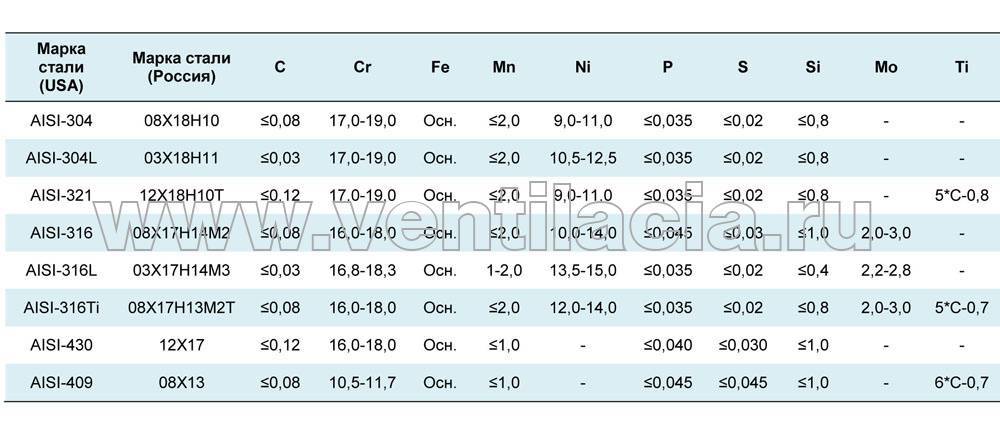

В системе Госстандарта аналогом марки AISI 321 является 08X18H10Т.

Применение сплава

Эта сталь считается одной из самых востребованных. Она достаточно универсальна, но в силу определённых характеристик её активнее всего применяют в нескольких направлениях деятельности:

выпуск механизмов и конструкций, которые используются на открытом воздухе, сильно нагреваются в процессе эксплуатации;пищевая и фармацевтическая промышленность — благодаря способности обеспечить повышенную гигиеничность изделий;химическая и нефтехимическая промышленность — в силу высокой стойкости к агрессивным химическим средам.

Среди изделий, которые могут быть изготовлены из стали AISI 321 и при этом будут обладать всеми необходимыми свойствами:

арматура для печей;газоотводное оснащение, трубопроводы;коллекторы сброса и выхлопа, кольцевые коллекторы;муфели, реторты, элементы котлов;оборудование для химической и нефтехимической промышленности;соединительные элементы, прежде всего компенсационныетеплообменники;электроды для свечей зажигания.

Следует, однако, помнить, что для каждой сферы применения есть рекомендации по предельным окисляющим способностям среды

Важно, чтобы сваренные изделия из AISI 321 не эксплуатировались при чересчур сильно окисляющих параметрах

Отличительные черты

Сплав марки AISI 321 хорошо выдерживает окислительные, в первую очередь коррозионные процессы. По сравнению с другими видами сталей этот считается более жаростойким: кратковременно допускается воздействие до 850 °C — при этом изделие не утратит своих эксплуатационных характеристик. Для постоянного воздействия температурный порог может различаться в зависимости от среды, в которой применяется тот или иной элемент.

Другая полезная, востребованная характеристика этой стали: отлично сваривается в среде с незначительным уровнем окисляющего воздействия. Дуга получается стабильной, а межкристаллитной коррозии фактически не наблюдается. Как итог, при сварке гораздо меньше, чем у других сплавов, страдает структура самого материала. Объясняется это тем, что в состав добавлен титан.

Процесс обработки

Для отжига задействуют температуру в диапазоне 1050…1150 °C. Чтобы сплав был податливым, необходимо после отжига максимально быстро охладить изделие. Отпуск проводят в температурном диапазоне 450…800 °C

При этом важно следить за тем, чтобы не возникала межгранулированная коррозия

Начальная температура для ковки может составлять 1150…1250 °C. Завершающий температурный порог — около 950 °C. Нельзя понижать температуру резко, иначе углерод распределится неравномерно. Сплав AISI 321 отличается повышенным временем ковки — по сравнению с обычными углеродистыми сталями разница во времени может доходить до 12 раз. Свариваемость у этой стали довольно хорошая, хотя и хуже, чем у базовой AISI 304. Объясняется это использованием титана, который повышает прочность материала, но ухудшает свариваемость. Для сварки применяют Nb-стабилизированные электроды.

Производство изделий, заготовок из стали марки AISI 321 завод BaltInox ведёт в строгом соответствии с действующим зарубежным стандартом и правилами ГОСТ.

Используемая литература: Стандарт AISI — Википедия AISI: American Iron and Steel Institute

Виды нержавеющей стали

Нержавеющая сталь представляет собой привлекательный материал для использования в современной промышленности. Он состоит из железа и примеси хрома.

Также в смесь для производства нержавейки добавляются и другие элем6нты, которые представлены:

- никелем,

- ниобием,

- молибденом,

- титаном.

Они необходимы для того чтобы материал приобрел свои физико-хиимические качества и стал более прочным.

Благодаря смеси железа и других элементов появляется материал, который способен противостоять появлению коррозии. В зависимости от пропорциональности добавленных элементов нержавеющий материал получается прочным и он способен противостоять даже высоким температурам. Благодаря пластичности нержавеющую сталь используют в самых разных отраслях промышленности.

Железо само по себе покрывается ржавчиной достаточно быстро. Если смешать его с хромом и другими элементами на его поверхности образуется невидимая пленка, которая предотвращает поступление к нему кислорода. В результате окисления не производится. Данный слой является достаточно прочным. Что делает материал более устойчивым к образованию трещин, вмятин и многих других дефектов. Сталь способна восстанавливаться со временем самостоятельно.

Стандарты нержавеющей стали

На разные виды нержавеющей стали в нашей стране имеются государственные стандарты. Именно они определяют качество продукции из этого материала. Нержавеющая сталь ГОСТы имеет различные. Определенные стандарты качества разработаны для тонкого листового проката, для проволоки, для толстого листового проката и для труб из нержавеющей стали.

Нержавеющая сталь характеристики имеет разные. Она благодаря своим химическим и физическим параметрам с легкостью противостоит образованию каррозийного налета. Этот материал был разработан для использования в местах, где есть разные условия среды. Благодаря своей жаропрочности и прочности сталь не вступает в реакцию с веществами, которые есть в окружающей среде.

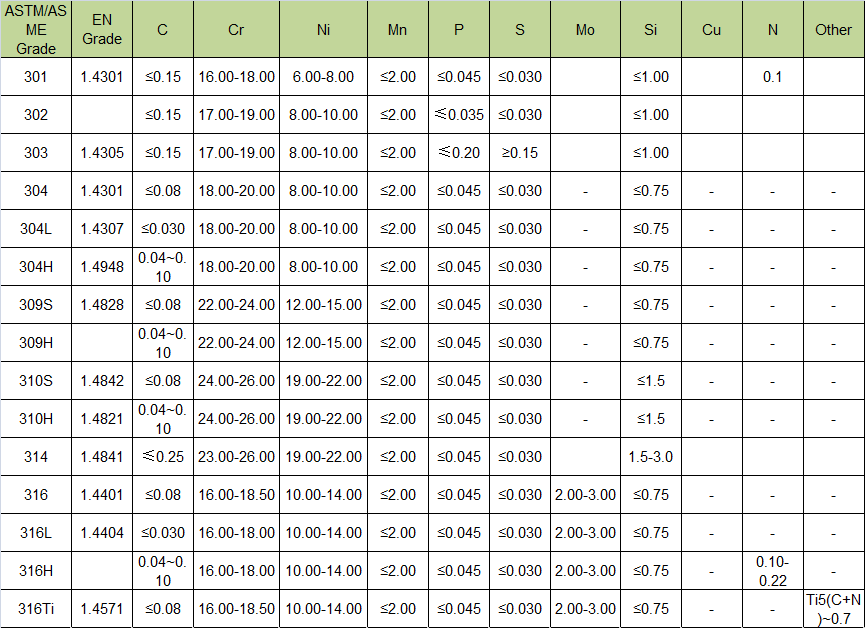

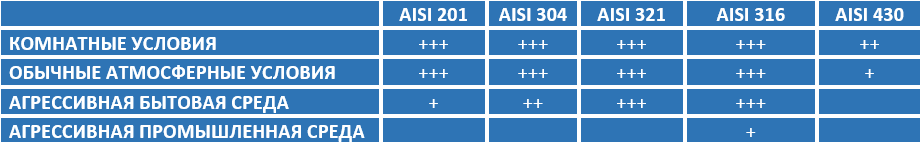

Приблизительный состав марок нержавеющей стали для сеток, %

| Марка | Углерод | Хром | Никель | Марганец | Азот | Титан | Молибден | Кремний | Железо |

|---|---|---|---|---|---|---|---|---|---|

| 201 | 0,10 | 18 | 4,5 | 7,0 | 0,3 | — | — | 1,2 | остальное |

| 304 | 0,06 | 18 | 10 | 1,5 | — | — | — | 1,2 | остальное |

| 321 | 0,06 | 18 | 10 | 1,5 | — | 0,5 | — | 1,2 | остальное |

| 316 | 0,03 | 18 | 10 | 1,5 | — | — | 2,5 | 1,2 | остальное |

| 430 | 0,1 | 18 | — | 1,0 | — | — | — | 1,2 | остальное |

Марганец – стабилизатор аустенита, который может заменять никель при определённых соотношениях; Азот – значительно повышает сопротивление коррозии в аустенитных сталях; Титан – стабилизатор, сохраняющий сталь при температурах более 5000С и агрессивных средах; Молибден – значительно повышает сопротивление коррозии в особо агрессивных средах.

Существует множество марок нержавеющей стали, и все они были созданы для применения в определенных условиях, в том числе в критических температурах, в растворах концентрированных кислот, щелочей и т.п., находящихся под электрическим и механическим напряжением и т.д.

Классификация

По химическому составу нержавеющие стали делятся на:

- Хромистые, которые, в свою очередь, по структуре делятся на;

- Мартенситные;

- Полуферритные (мартенисто-ферритные);

- Ферритные;

- Хромоникелевые;

- Аустенитные

- Аустенитно-ферритные

- Аустенитно-мартенситные

- Аустенитно-карбидные

- Хромомарганцевоникелевые (классификация совпадает с хромоникелевыми нержавеющими сталями).

Различают аустенитные нержавеющие стали, склонные к межкристаллитной коррозии, и стабилизированные — с добавками Ti и Nb. Значительное уменьшение склонности нержавеющей стали к межкристаллитной коррозии достигается снижением содержания углерода (до 0,03 %).

Нержавеющие стали, склонные к межкристаллитной коррозии, после сварки, как правило, подвергаются термической обработке.

Широкое распространение получили сплавы железа и никеля, в которых за счёт никеля аустенитная структура железа стабилизируется, а сплав превращается в слабо-магнитный материал.

Мартенситные и мартенсито-ферритные стали

Мартенситные и мартенситно-ферритные стали обладают хорошей коррозионной стойкостью в атмосферных условиях, в слабоагрессивных средах (в слабых растворах солей, кислот) и имеют высокие механические свойства. В основном их используют для изделий, работающих на износ, в качестве режущего инструмента, в частности, ножей, для упругих элементов и конструкций в пищевой и химической промышленности, находящихся в контакте со слабоагрессивными средами. К этому виду относятся стали типа 30Х13, 40Х13 и т. д.

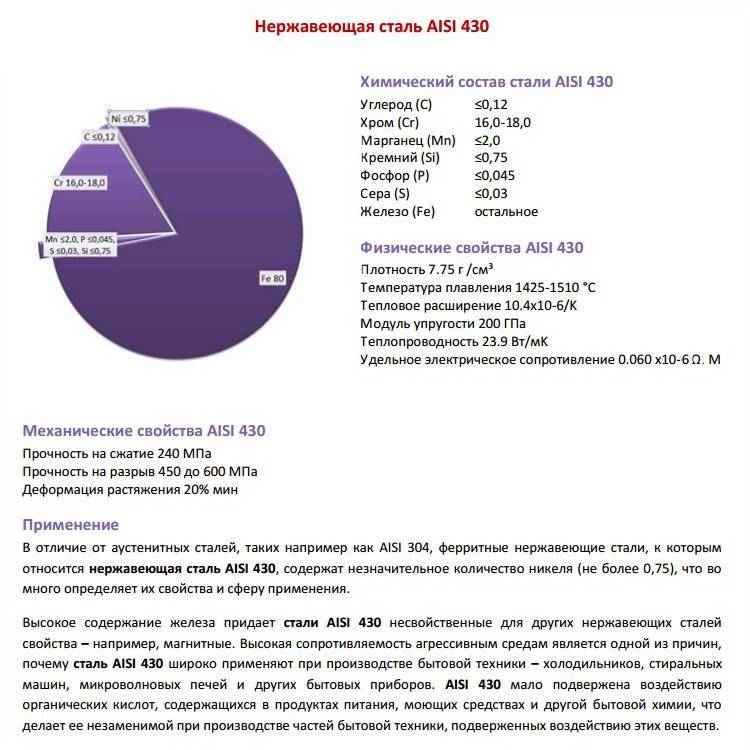

Ферритные стали

Эти стали применяют для изготовления изделий, работающих в окислительных средах (например, в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности и для теплообменного оборудования в энергомашиностроении.

Ферритные хромистые стали имеют высокую коррозионную стойкость в азотной кислоте, водных растворах аммиака, в аммиачной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах. К этому виду относятся стали 400-й серии.

Аустенитные стали

Основная статья: Аустенитная нержавеющая сталь

Основным преимуществом сталей аустенитного класса являются их высокие служебные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред) и хорошая технологичность. Поэтому аустенитные коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. Теоретически изделия из аустенитных нержавеющих сталей при нормальных условиях — немагнитные, но после холодного деформирования (любой мехобработки) могут проявлять некоторые магнитные свойства (часть аустенита превращается в феррит).

Аустенито-ферритные и аустенито-мартенситные стали

- Аустенито-ферритные стали

Преимущество сталей этой группы — повышенный предел текучести по сравнению с аустенитными однофазными сталями, отсутствие склонности к росту зёрен при сохранении двухфазной структуры, меньшее содержание остродефицитного никеля и хорошая свариваемость.

Аустенито-ферритные стали находят широкое применение в различных отраслях современной техники, особенно в химическом машиностроении, судостроении, авиации.

К этому виду относятся, стали типа 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т.

- Аустенито-мартенситные стали

Потребности современной техники в коррозионностойких сталях повышенной прочности и технологичности привели к разработке сталей мартенситного (переходного) класса. Это стали типа 07Х16Н6, 09Х15Н9Ю, 08Х17Н5М3.

- Сплавы на железоникелевой и никелевой основе

При изготовлении химической аппаратуры, особенно для работы в серной и соляной кислотах, необходимо применять сплавы с более высокой коррозионной стойкостью, чем аустенитные стали. Для этих целей используют сплавы на железноникелевой основе типа 04ХН40МТДТЮ и сплавы на никельмолибденовой основе Н70МФ, на хромоникелевой основе ХН58В и хромоникельмолибденовой основе ХН65МВ, ХН60МБ.

Виды нержавеющей стали

Нержавеющая сталь представляет собой привлекательный материал для использования в современной промышленности. Он состоит из железа и примеси хрома.

Также в смесь для производства нержавейки добавляются и другие элем6нты, которые представлены:

- никелем,

- ниобием,

- молибденом,

- титаном.

Они необходимы для того чтобы материал приобрел свои физико-хиимические качества и стал более прочным.

Благодаря смеси железа и других элементов появляется материал, который способен противостоять появлению коррозии. В зависимости от пропорциональности добавленных элементов нержавеющий материал получается прочным и он способен противостоять даже высоким температурам. Благодаря пластичности нержавеющую сталь используют в самых разных отраслях промышленности.

Железо само по себе покрывается ржавчиной достаточно быстро. Если смешать его с хромом и другими элементами на его поверхности образуется невидимая пленка, которая предотвращает поступление к нему кислорода. В результате окисления не производится. Данный слой является достаточно прочным. Что делает материал более устойчивым к образованию трещин, вмятин и многих других дефектов. Сталь способна восстанавливаться со временем самостоятельно.

Исключительные свойства трубного проката AISI 321

Ни взирая на метод производства, нержавеющие трубы из стали AISI 321 являются максимально коррозионно стойкими изделиями металлопроката. Кроме устойчивости к коррозийному разрушению данный трубопрокат характеризуется:

- максимальной универсальностью;

- высокими прочностными показателями;

- жаропрочностью;

- пластичностью сплава;

- надежностью;

- простотой обработки;

- легко поддаётся свариванию и прочее.

Именно поэтому нержавеющие трубы AISI 321 настолько востребованы и незаменимы в любом направлении использования.

Наряду с множеством достоинств, представленный трубный прокат имеет свой недостаток – трубы AISI 321 нельзя применять в рабочей среде, в которой содержится соединения серы. Однако этот факт скорее можно отнести к ограничениям, чем к недостаткам, которыми следует руководствоваться.

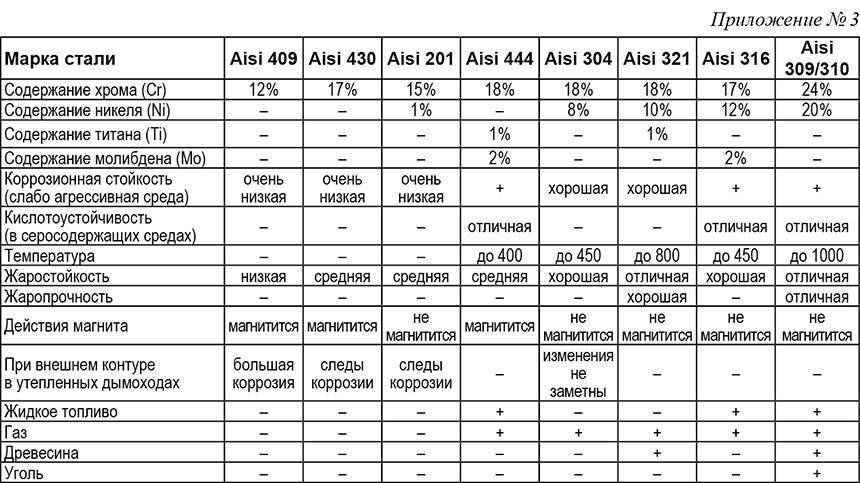

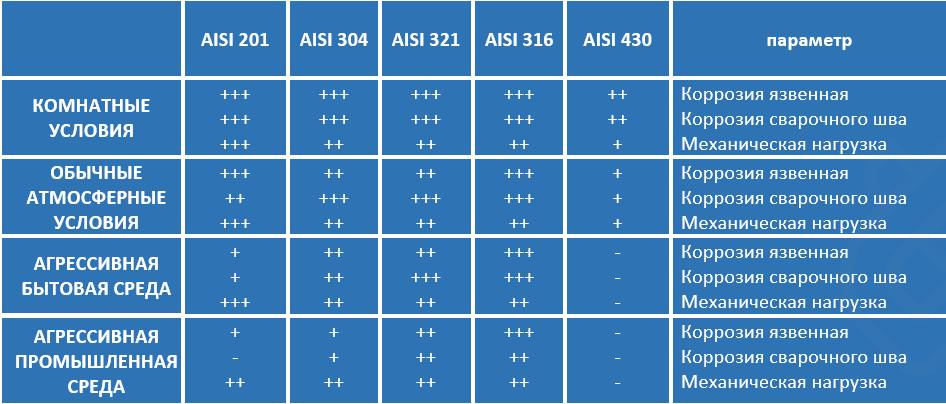

Самые популярные марки нержавеющей стали

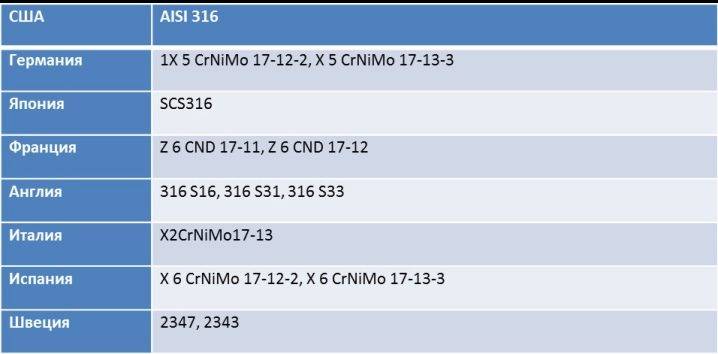

Производители металлопроката за рубежом и в России давно наладили производство нержавейки, состав которой аналогичен у всех. Единственным отличием является маркировка.

Наиболее востребованной считается зарубежный нержавеющий прокат марки AISI. Чаще всего в этой разновидности применяют сталь 300, 400 и 200 серии.

Первые две считаются универсальными, используются повсеместно в разных отраслях: химической, пищевой, фармацевтической, нефтяной. Обладают прочностью, пластичностью, высокой стойкостью к коррозионным процессам, долговечностью. 200-ая серия немного уступает своим собратьям по качеству, но зато выигрывает в цене.

Рассмотрим более подробно каждую из серий.

В чем состоит уникальность нержавеющих сталей

Нержавеющая сталь была запатентована в Англии в 1913 году. Автором данного изобретения, которое, без преувеличения, стало важнейшим этапом развития не только сталелитейной, но и других отраслей промышленности, является металлург Гарри Бреарли.

Именно хром, которого в составе нержавеющих стальных сплавов должно быть не менее 10,5%, обеспечивает данным материалам такие характеристики, как:

- исключительно высокая устойчивость к коррозии;

- очень высокая прочность;

- хорошая свариваемость;

- простота обработки методами холодной деформации;

- длительный эксплуатационный срок без потери первоначальных характеристик;

- эстетически привлекательный внешний вид изделий, изготовленных из сплавов данной категории.

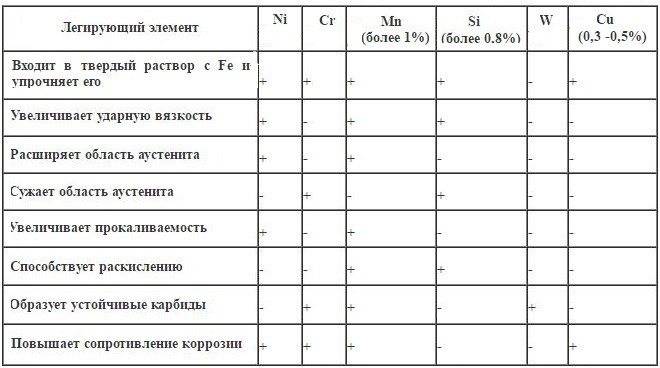

Влияние легирующих элементов на свойства сталей

Нержавеющие стали в обязательном порядке содержат в своем химическом составе хром и железо. Эти элементы дополняют друг друга, что и обеспечивает данным материалам такие уникальные характеристики. В частности, хром, соединяясь с кислородом, создает на поверхности нержавеющего сплава оксидную пленку, которая и становится надежным препятствием для коррозионных процессов.

Для того чтобы наделить нержавеющую сталь дополнительными характеристиками и значительно улучшить уже имеющиеся свойства, в ее химический состав вводят легирующие добавки – никель, титан, молибден, ниобий, кобальт и др. Такое легирование позволяет создавать различные виды стальных сплавов нержавеющей категории, отличающиеся друг от друга своими характеристиками и, соответственно, назначением.

Это интересно: Дюймовые резьбы — размеры, таблица, ГОСТ с диаметрами и шагом, обозначения в мм

Мы уже так привыкли к коррозиооностойкой стали, что даже не замечаем, насколько наша жизнь стала комфортнее из-за присутствия в ней нержавейки

Уникальные характеристики, которыми отличается нержавеющая сталь, позволяют успешно использовать данный металл в самых различных сферах, связанных с эксплуатацией изделий и оборудования в условиях повышенной влажности и постоянного воздействия на них агрессивных сред. Активно используются нержавеющие стали для производства изделий как промышленного, так и бытового назначения. В частности, именно из этого металла чаще всего делают столовые приборы и ножи, изготавливают элементы коммуникаций и ограждающих конструкций, детали оборудования и др.

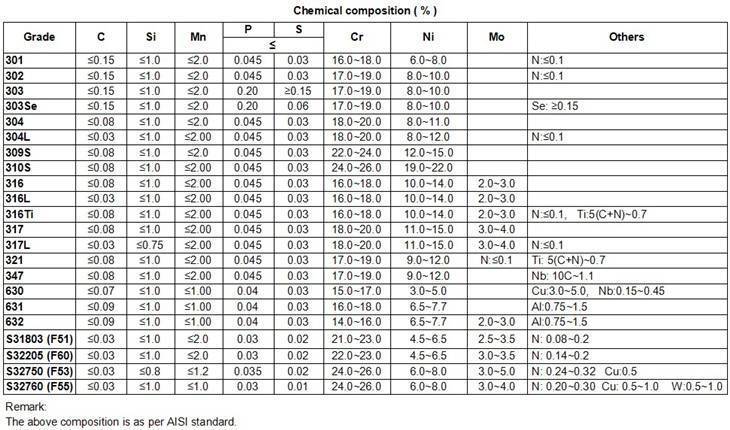

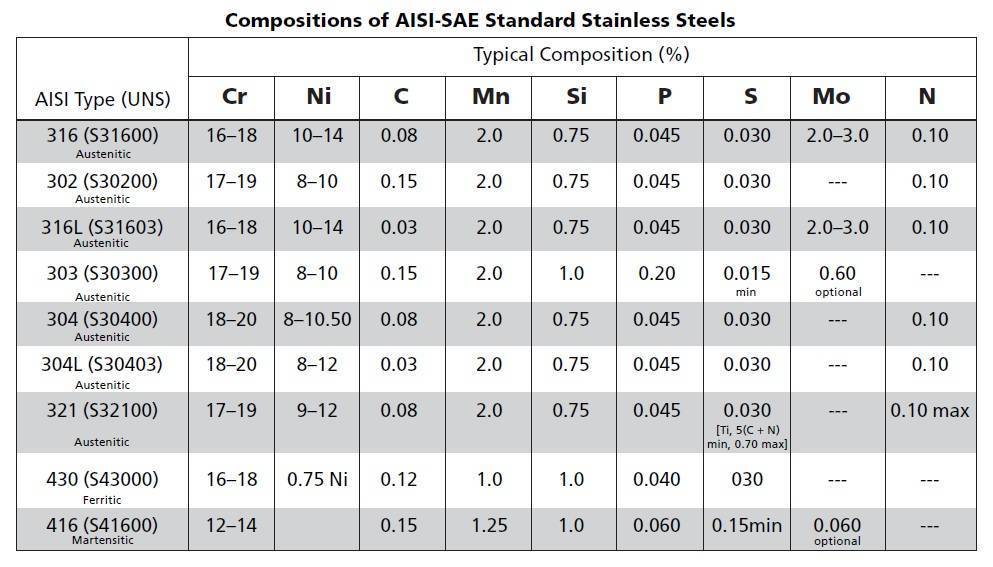

Химический состав

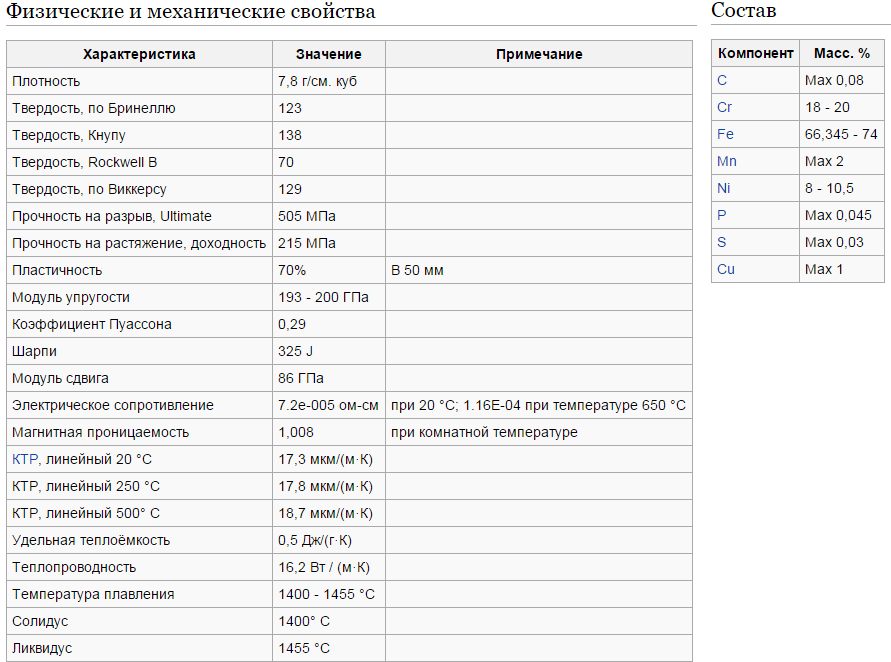

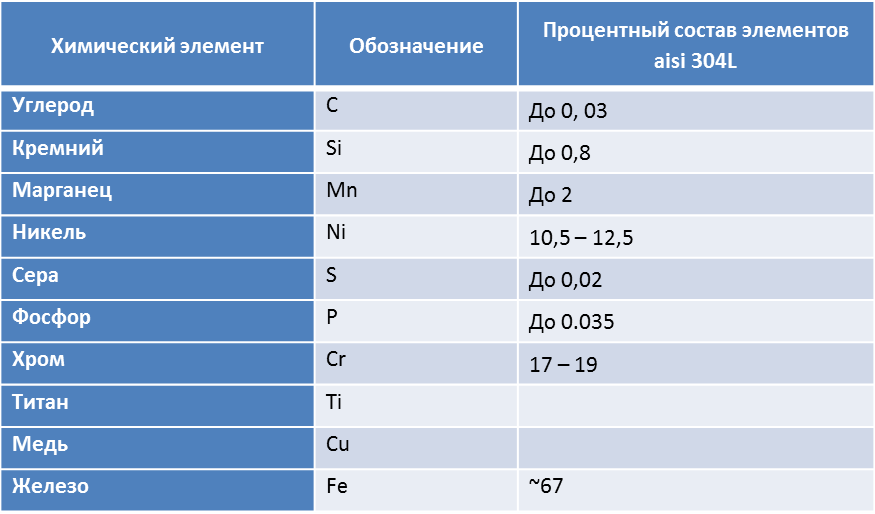

Нержавеющая сталь AISI 321 обладает особым химическим составом, который и определяет основные эксплуатационные характеристики. Основные элементы:

- Основных химическим элементом принято считать углерод. В рассматриваемом случае его концентрация 0,08%. Небольшое количество этого элемента в составе обеспечивает хорошую свариваемость AISI 321 и пластичность структуры.

- За коррозионную стойкость отвечает хром. Для повышения защиты структуры от воздействия высокой влаги и некоторых других веществ концентрация выдерживается в пределе от 17 до 19%.

- Никель также включается в сплав в большой концентрации, около 12%. За счет этого получаемые изделия становятся пластичными и более прочными.

- Марганец включается в структуру AISi, концентрация составляет не более 2%. Он есть у большинства нержавеек.

- Как ранее было отмечено, при изготовлении сплава добавляется и титан, который существенно расширяет область его применения. Однако, процесс внесения этого элемента характеризуется высокой сложностью, что приводит к повышению стоимости металла.

Химический состав стали AISI 321 определяет то, что материал не обладает магнитными свойствами, однако поверхность не характеризуется устойчивостью к окислению. Особенности состава усложняют процесс закалки.

Химический состав стали AISI 321 определяет то, что материал не обладает магнитными свойствами, однако поверхность не характеризуется устойчивостью к окислению. Особенности состава усложняют процесс закалки.

Сравнение характеристик

С учетом незначительной разницы в химическом составе, сталь AISI 321 и российский аналог 12Х18Н10Т относятся к категориям немагнитных жаростойких и жаропрочных сплавов. Закалке они не подвержены. Отличаются хорошей свариваемостью, могут использоваться для конструкций, соединяемых газовой сваркой. Более высокая свариваемость и лучшая пластичность — у стали 321, поскольку в ней меньшее содержание углерода. Если же речь идет о нагруженных металлоконструкциях, в которых важна прочность или устойчивость к межкристаллитной коррозии, то рекомендовано использование 12Х18Н10Т, поскольку в ней содержится больше титана. В сильно окисляющих средах такие стали не используют.

Основные технологические особенности производства нержавеющих труб AISI 321

В зависимости от способа изготовления аустенитные трубы разделяют на два типа: сварные и бесшовные.

Производственный процесс первого типа так же разделен на две группы:

сваривание осуществляется в специализированной тоннельной печи, при этом изначально заготовка нагревается до температур 1300-1400 оС; сваривание в рабочей камере, заполненной защитными газами.

Нержавеющие трубы AISI 321 выпускают из ранее сформованного листового металла, при этом допускается расположение шва вдоль всей длины либо по спирали. Спиралевидное стыкование используют в производстве труб с большим диаметром поперечного сечения. Чтобы проверить качество сварочных работ, образцы проходят испытания в соответствии с нормами ГОСТ 10893. Современные техники и агрегаты позволяют выпустить трубопрокат с рабочими габаритами до 2500 мм для спецназначения. Высококачественная автоматическая сварка обеспечивает герметичность и прочность швов, которые по характеристикам не уступают цельному металлу, поэтому максимально расширяется область использования данной продукции металлопроката. Трубы из нержавейки AISI 321 отлично функционируют в транспортировочных трубопроводах нефти и газа с высоким уровнем давления.

Одновременно с высокими качественными характеристиками сварные трубы на порядок ниже своих бесшовных аналогов, таким образом, свыше 50 % нержавеющего трубопроката приходится именно на сварные металлоизделия.

Химический состав

Нержавеющая сталь отличается от углеродистой по содержанию хрома. Незащищённая углеродистая сталь сразу ржавеет под воздействием воздуха и влаги. Эта плёнка оксида железа (ржавчины) активна и ускоряет коррозию, облегчая создание большего количества оксида железа. Поскольку оксид железа имеет более низкую плотность, чем сталь, слой расширяется и имеет тенденцию отслаиваться и опадать. В то же время нержавеющие стали содержат достаточно хрома для пассивирования, создавая на поверхности инертный слой оксида хрома. Этот слой предотвращает дальнейшую коррозию, блокируя диффузию кислорода к поверхности стали, и останавливает распространение коррозии по большей части металла. Пассивация происходит только при достаточно высоком содержании хрома и при наличии в нем кислорода.

При выборе химического состава коррозионностойкого сплава руководствуются так называемым правилом N8{\displaystyle {\frac {N}{8}}}: если к металлу, неустойчивому к коррозии (например, к железу) добавлять металл, образующий с ним твёрдый раствор и устойчивый против коррозии (к примеру хром), то защитное действие проявляется скачкообразно при введении 18,28,38…N8{\displaystyle {\frac {1}{8}},{\frac {2}{8}},{\frac {3}{8}}…{\frac {N}{8}}} моль второго металла (коррозионная стойкость возрастает не пропорционально количеству легирующего компонента, а скачкообразно). Основной легирующий элемент нержавеющей стали — хром Cr (12—20 %); помимо хрома, нержавеющая сталь содержит элементы, сопутствующие железу в его сплавах (С, Si, Mn, S, Р), а также элементы, вводимые в сталь для придания ей необходимых физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo).

Сопротивление нержавеющей стали коррозии напрямую зависит от содержания хрома: при его содержании 13 % и выше сплавы являются нержавеющими в обычных условиях и в слабоагрессивных средах, более 17 % — коррозионностойкими и в более агрессивных окислительных и других средах, в частности, в азотной кислоте крепостью до 50 %.

Причина коррозионной стойкости нержавеющей стали объясняется, главным образом, тем, что на поверхности хромсодержащей детали, контактирующей с агрессивной средой, образуется тонкая плёнка нерастворимых окислов, при этом большое значение имеет состояние поверхности материала, отсутствие внутренних напряжений и кристаллических дефектов.

В сильных кислотах (серной, соляной, фосфорной и их смесях) применяют сложнолегированные сплавы с высоким содержанием Ni и присадками Mo, Cu и Si.

Повышенная атмосферная коррозионностойкость стали достигается, как правило, целенаправленным изменением её химического состава. Считается, что наиболее эффективно повышают сопротивление строительных сталей атмосферной коррозии небольшие добавки никеля, хрома и, особенно, фосфора и меди. Так, легирование медью в пределах 0,2—0,4 % повышает на 20—30 % стойкость против коррозии открытых конструкций в промышленной атмосфере.

Нержавеющая сталь AISI 321 – аналог 08Х18Н10Т

Марка стали AISI 321 – представитель семейства высоколегированных коррозиестойких сплавов, которые изготавливаются по нормативам The American Iron and Steel Institute (стандарта, принятого в США). В российской классификации нержавеющая сталь AISI 321 соответствует марке 08Х18Н10Т.

Компоненты в составе сплава AISI 321

Особый химический состав стального сплава определяет эксплуатационные свойства материала, благодаря чему марка AISI 321 пользуется стабильным спросом на рынке металлопроката. Кроме базового компонента – железа – в сплаве этой марки присутствует углерод – до 0,08%: его пониженное содержание придает структуре упругость и пластичность. За счет 10% никеля и 18% хрома металл получается прочным и коррозиестойким.

Наличие титана повышает антикоррозионные свойства нержавейки. Марганец в концентрации до 2% нужен, чтобы уменьшить вредное воздействие серы и кислорода на сталь. Благодаря легирующим элементам улучшается нержавеющая сталь AISI 321, цена на материал при этом повышается.

Сталь марки AISI 321: рабочие характеристики

Нержавеющий сплав AISI 321 востребован в разных отраслях промышленности. Спрос на сталь стабильно высокий за счет эксплуатационных свойств металла.

Нержавеющая сталь AISI 321 – характеристики:

- устойчивость к коррозии: это главная ценность нержавеющих сталей, материал сохраняет прочность в кислотных растворах под воздействием низких и высоких температур. Нержавейка устойчива к атмосферной коррозии. Исключение – серосодержащие среды, в которых структура стали деформируется;

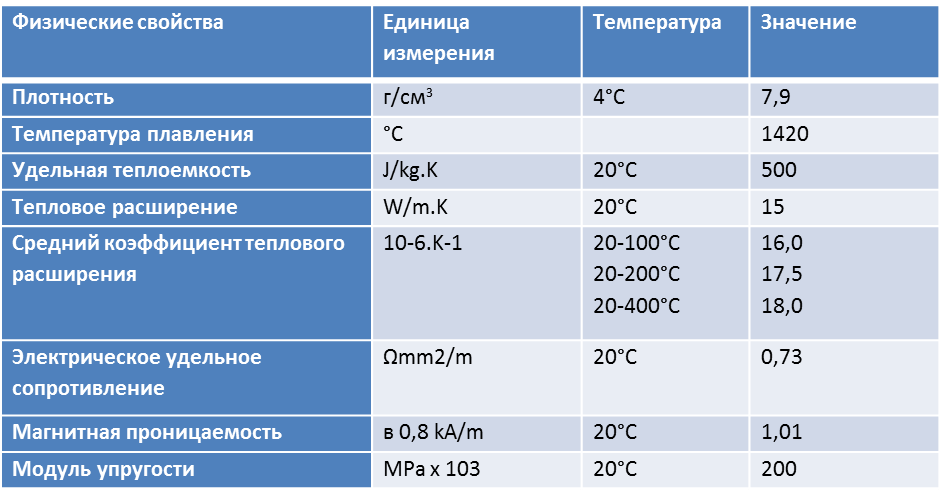

- жаростойкость и жаропрочность: сталь AISI 321 не разрушается при нагревании. Эксплуатируется при 600°С, выдерживает нагревание до 800°С, температура плавления металла – 1400°С;

- свариваемость: высокая степень за счет сниженного содержания углерода. Сплав обрабатывается различными видами сварки, предварительный нагрев стальных заготовок перед свариванием не требуется;

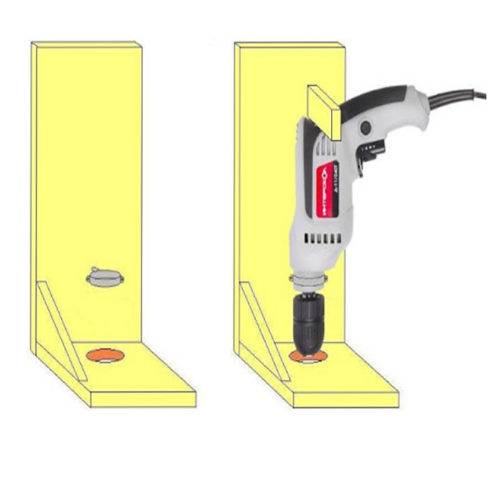

- обработка металла: пластичный материал легко режется, заготовки из стали AISI 321 можно шлифовать, сверлить, фрезеровать и т. п.;

- магнитные свойства: сталь слабомагнитна, а после термической обработки становится немагнитной.

Благодаря прочности и долговечности – свойствам, которыми в дополнение к перечисленным характеристикам обладает нержавеющая сталь AISI 321, – купить этот сплав хотят многие.

Применение стали AISI 321: жар и холод не страшны

Эксплуатационные свойства стали марки AISI 321 позволяют использовать металл и изделия из него в условиях высоких температур.

Сферы применения нержавеющего сплава:

- изготовление металлопрокатной продукции: листов, лент, труб, проволоки, прутков;

- медицина и фармацевтика: инструменты, оборудование;

- оборудование для сварки: муфты, трубы, реторты и т. п.;

- тепловое оборудование: коллекторы сброса, газовые котлы, печная арматура и другая жаропрочная аппаратура;

- конструкции для использования на открытом воздухе: ограждения, заборы, обшивка ангаров, складов;

- химическая промышленность и нефтепереработка: кольцевые коллекторы, котлы, специальное оборудование, которое устойчиво к нагреву;

- машиностроение и авиационная промышленность: жаропрочные и коррозиестойкие детали механизмов, коллекторы сброса для авиадвигателей.