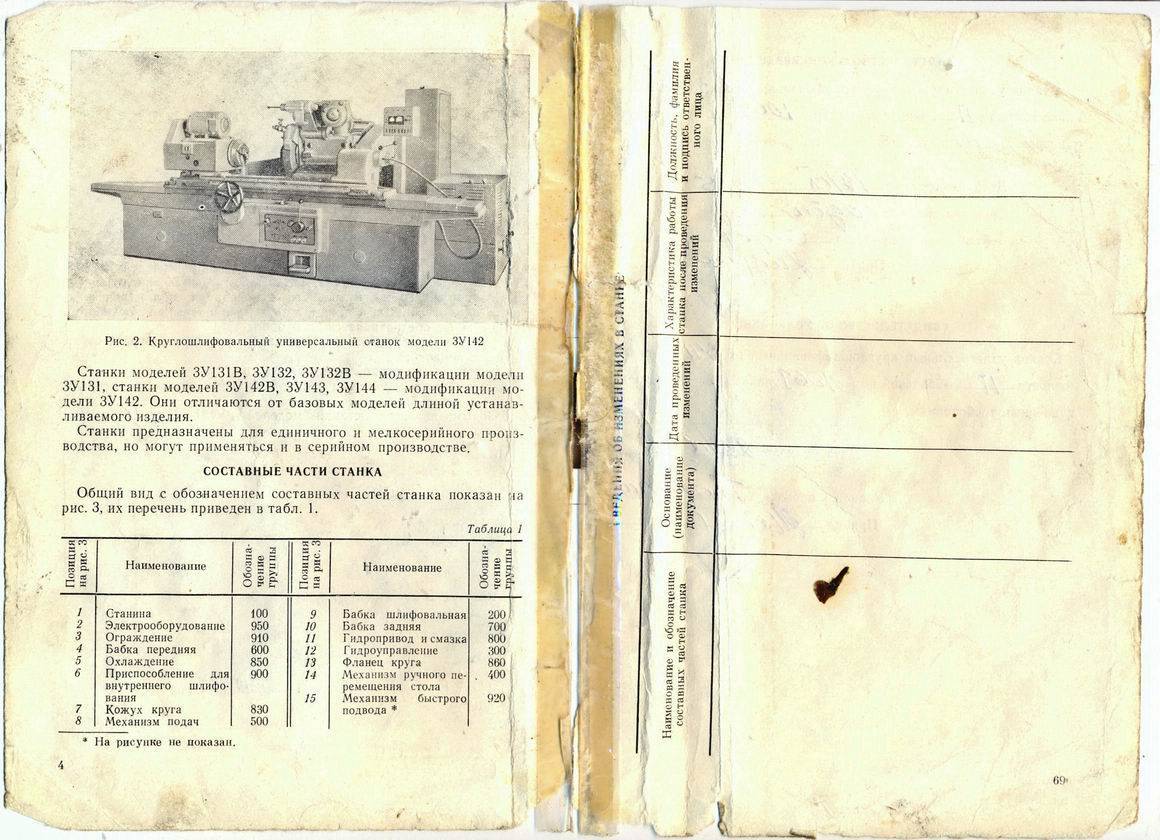

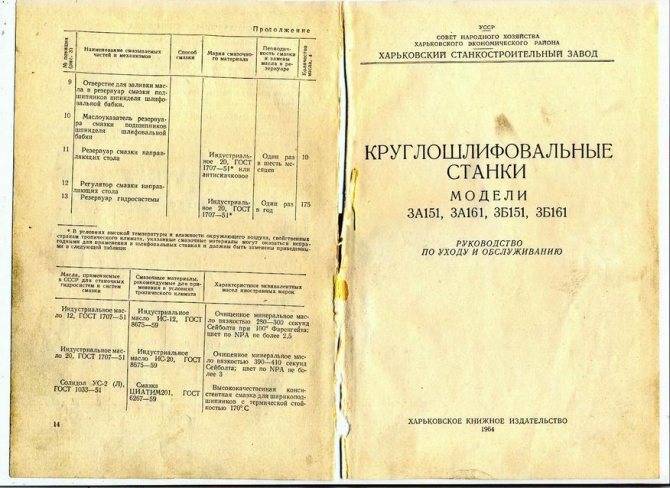

3У131 станок круглошлифовальный универсальный полуавтомат. Назначение и область применения

Разработчик круглошлифовального станка 3У131 Опытно-конструктМоскваое бюро шлифовальных станков (ОКБ ШС), Харьковского станкостроительного завода им. С. В. Косиора, основанного в 1936 году.

Шлифовальный станок 3У131 предназначен для наружного и внутреннего шлифования цилиндрических и конических поверхностей, а также плоских фланцевых поверхностей изделий в условиях единичного и мелкосерийного производства.

Шлифование на станках 3У131 может производиться в неподвижных центрах или патроне. Верхняя часть стола, шлифовальная и передняя бабки станков выполнены поворотными.

Принцип работы и особенности конструкции станка

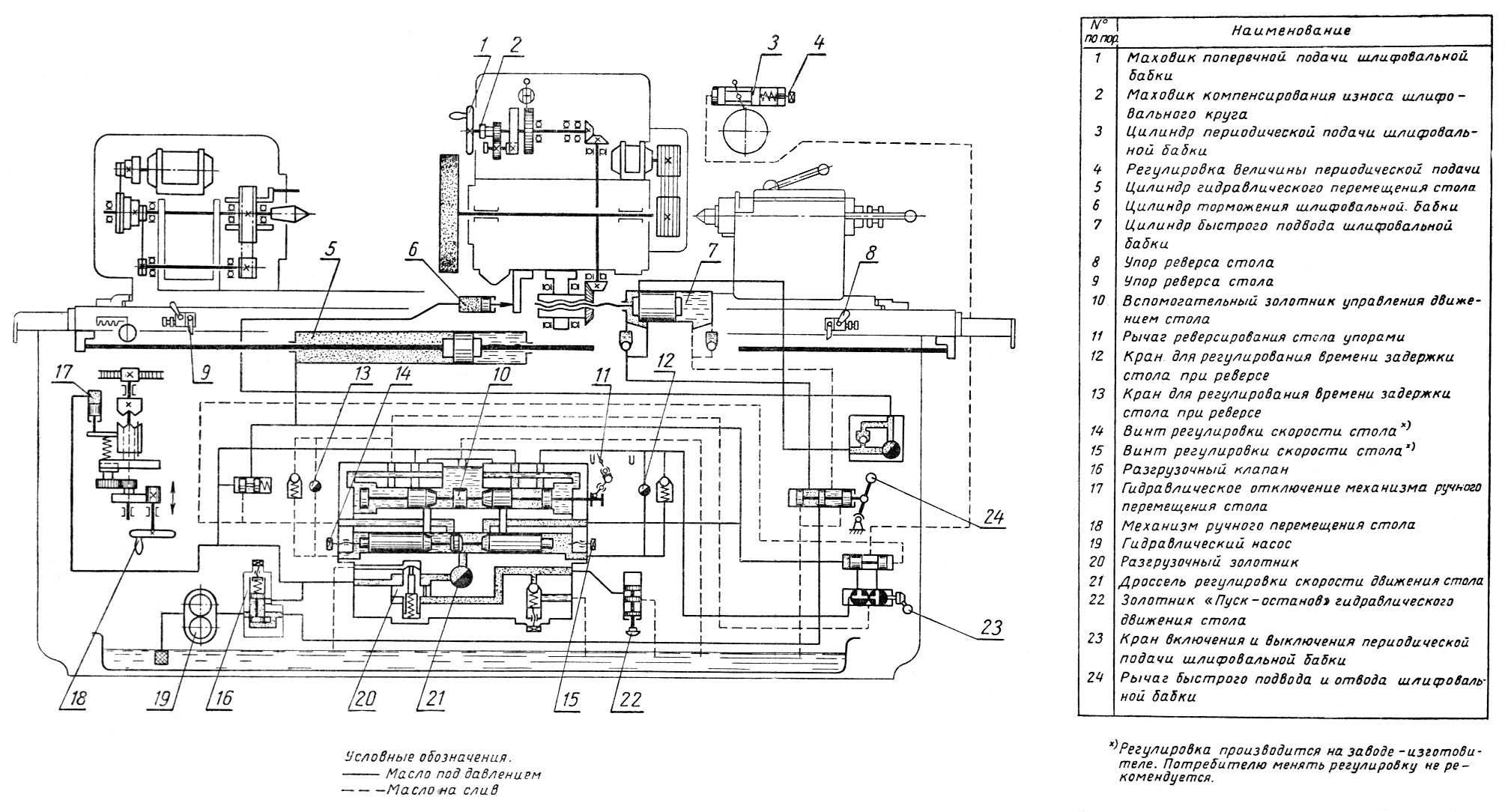

Гидравлический привод продольного перемещения стола обеспечивает плавное регулирование скорости перемещения и изменение величины задержек в крайних положениях стола. Имеется механизм ручного перемещения стола.

Шпиндель шлифовальной бабки смонтирован в самоустанавливающихся гидродинамических подшипниках, которые обеспечивают устойчивое положение шпинделя при больших нагрузках.

Шлифовальная бабка перемещается на роликовых направляющих. В механизме подач шлифовального круга применена винтовая пара качения, что обеспечивает высокую точность подачи.

Станки 3У131 комплектуются механизмом балансировки шлифовального круга на ходу и прибором для замера величины вибрации.

Обработка изделия на станках может проводиться продольным шлифованием с ручной или автоматической подачей круга при реверсах стола или врезным шлифованием с ручной подачей круга. Обеспечивается высокая точность и чистота обработки.

Станки комплектуются скоростными точными внутришлифовальными шпинделями.

Резервуары для масла и охлаждающей жидкости вынесены за пределы станины для устранения тепловых деформаций. Обеспечивается очистка масла и охлаждающей жидкости.Надежная блокировка исключает включение приводов вращения шпинделя шлифовального круга и перемещения стола при отсутствии смазки, а также отвод пиноли задней бабки при подведенной шлифовальной бабке.

Станки удобны в управлении и обслуживании. Пуск перемещения стола, включение вращения охлаждения изделия и быстрый подвод шлифовального круга к изделию производится одной рукояткой. Отвод пиноли задней бабки осуществляется от гидравлики с помощью педали.

Станки комплектуются навесными индикаторными скобами для замера шлифуемого диаметра изделия.

Высокая жесткость станков, достаточные размеры шлифовального круга и мощный привод обеспечивают высокую производительность.

Шпиндель передней бабки неподвижный. Изделие приводится во вращение электродвигателем постоянного тока через клиноременные передачи, что дает возможность бесступенчато регулировать вращение изделия.

Шпиндель шлифовальной бабки установлен и двух подшипниках скольжения специальной конструкции с принудительной проточной смазкой. Корпус шлифовальной бабки смонтирован на роликовых направляющих.

Алмазная правка шлифовального круга производится прибором правки, установленным на задней бабке, или прибором для автоматической правки, поставляемым по особому заказу за отдельную плату.

Класс точности станков по ГОСТ 11654—65:

- модель ЗУ131 – П

- модель ЗУ131В – В

Шероховатость обработанной поверхности по ГОСТ 2789—59 на станке модели ЗУ131:

- наружная поверхность – V10

- внутренняя поверхность – V 9

- торцевая поверхность – V 8

Шероховатость обработанной поверхности по ГОСТ 2789—59 на станке модели ЗУ131В:

- наружная поверхность – V11

- внутренняя поверхность – V10

- торцевая поверхность – V9

Технические характеристики круглошлифовального универсального станка 3у131

Разработчик – Харьковское конструктМоскваое бюро шлифовальных станков ОКБ ШС.

Изготовитель – Лубенский станкостроительный завод.

Основные параметры станка – в соответствии с ГОСТ 11654-90 Станки круглошлифовальные. Основные параметры и размеры. Нормы точности.

- Наибольший диаметр обрабатываемой заготовки – Ø 280, мм

- Наибольшая длина обрабатываемой заготовки – 710 мм

- Высота центров – 185 мм

- Максимальная масса заготовки – 55 кг

- Размеры шлифовального круга – 450..600 х 305 х 50 мм

- Мощность электродвигателя – 5,5 кВт

- Вес станка полный – 6,2 т

Модификации круглошлифовального станка 3У131

- 3у131 – базовая модель, наибольший размер изделия Ø 280 × 710 мм, класс точности П по ГОСТ 11654—65;

- 3у132 – наибольший размер изделия Ø 280 × 1000 мм, класс точности П по ГОСТ 11654—65;

- 3у133 – наибольший размер изделия Ø 280 × 1400 мм, класс точности П по ГОСТ 11654—65;

- 3у131в, 3у132в, 3у133в – класс точности В по ГОСТ 11654—65;

- 3у131вм, 3у132вм, 3у133вм – класс точности В по ГОСТ 11654—65;

Станки могут быть применены в условиях мелкосерийного, серийного и крупносерийного производства.

Назначение круглошлифовальных станков

Низкая зернистость обрабатывающего инструмента обеспечивает легкую шероховатость контактной зоны и высокую точность работ. При использовании станков в промышленных целях заготовки проходят первичную температурную и механическую обработку, поэтому величина припуска минимальна.

Возможности станков ограничены рабочими характеристиками. На стандартном оборудовании невозможно работать с деталями, конусность которых превышает 6º. Конструкция современных аппаратов позволяет обрабатывать внешнюю поверхность любых заготовок за счет устройства передней и шлифовальной бабок, способных вращаться вокруг своей оси.

Как правило, круглошлифовальные станки используют на финишном этапе обработки.

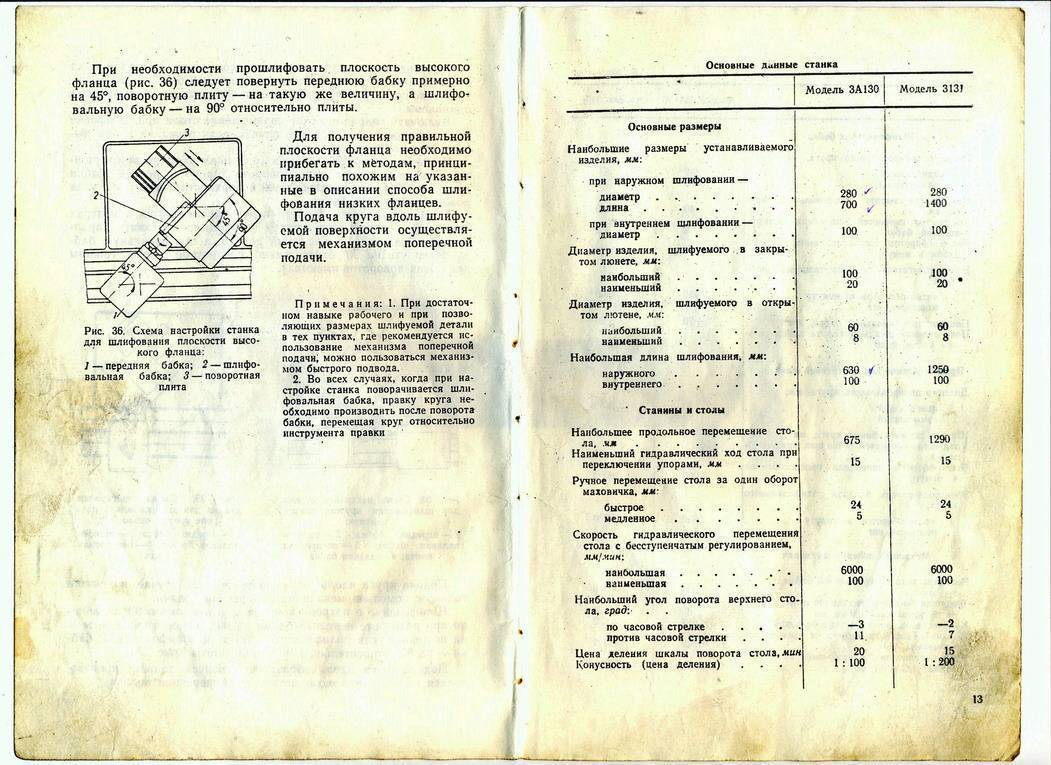

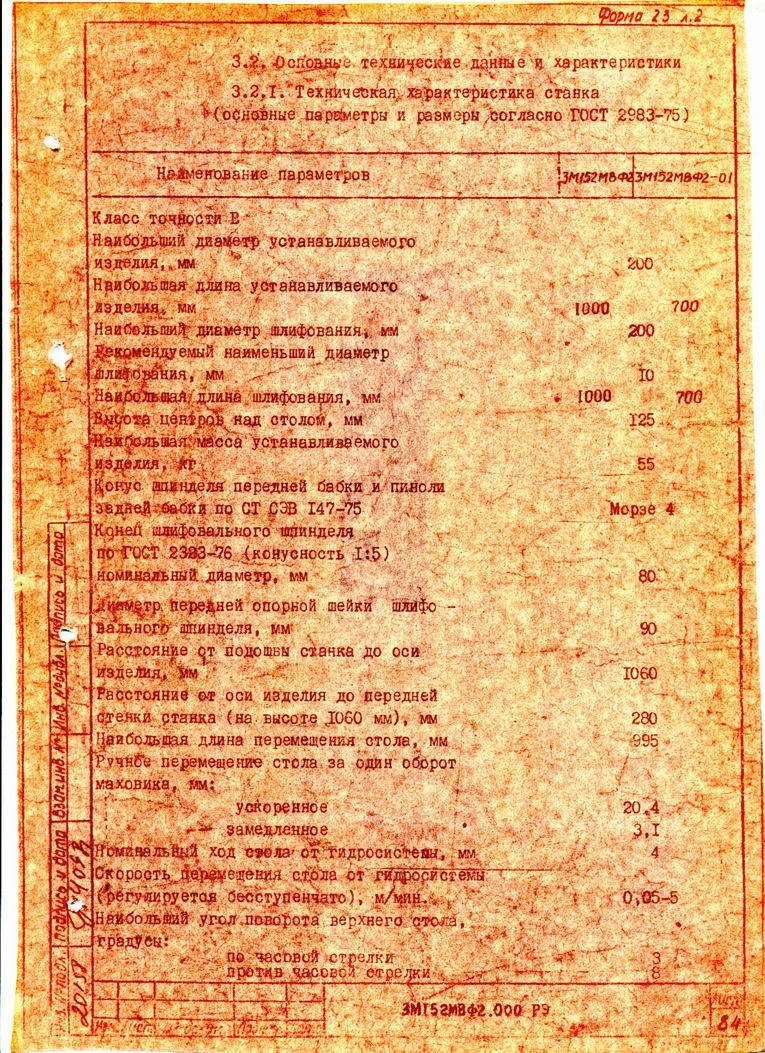

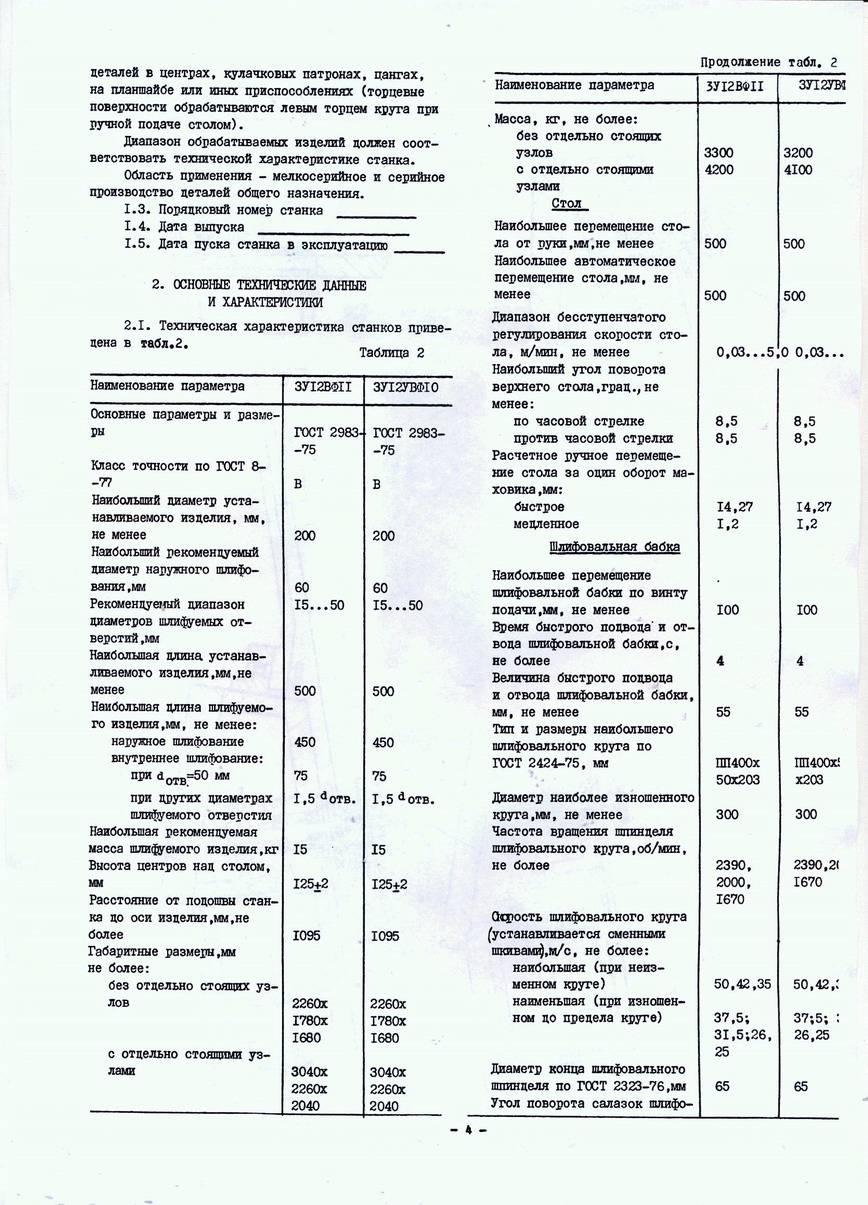

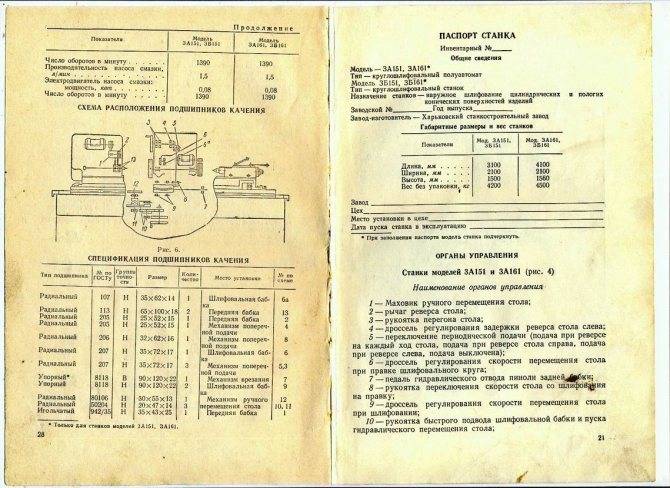

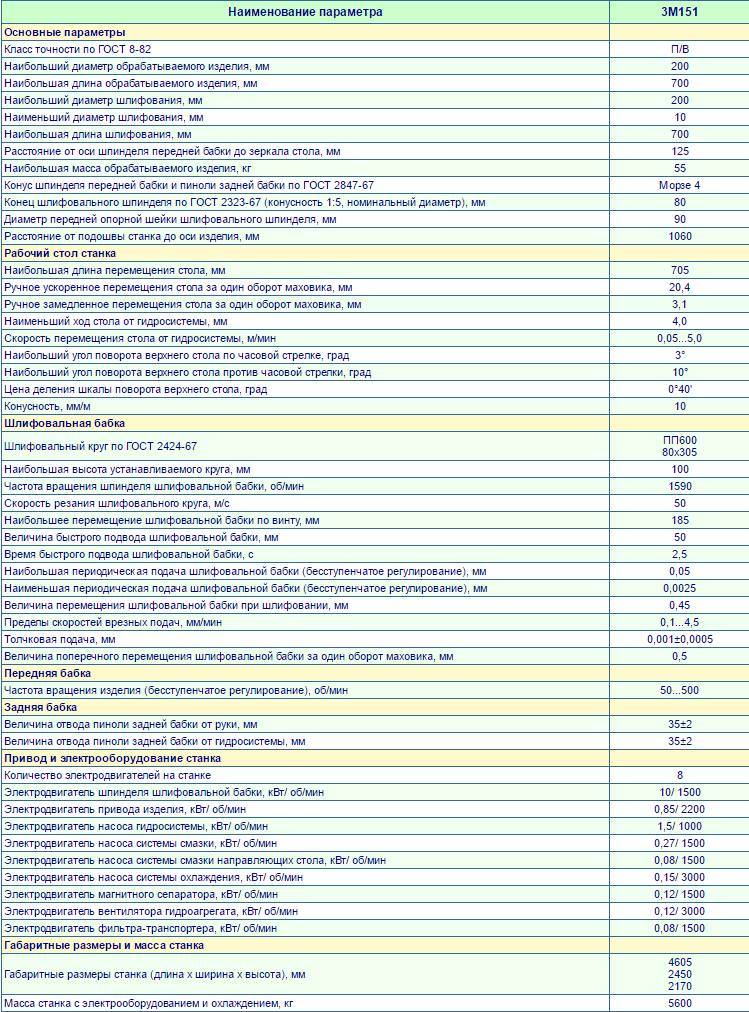

Технические характеристики станка 3М151В

Технические характеристики станка 3М151В это основной показатель пригодности станка к выполнению определенных работ на станке. Для круглошлифовальных станков основными характеристиками является:

- Наибольший диаметр устанавливаемого изделия

- Расстояние между центрами

- Число оборотов изделия в минуту

- Число оборотов шлифовального круга в минуту

Ниже приводится таблица с техническими характеристиками круглошлифовального станка 3М151В. Более подробно технические характеристики станка можно посмотреть в паспорте станка 3М151В расположенном ниже.

| Наименование параметров | Ед.изм. | Величины |

| Класс точности станка по ГОСТ 8-82 | В | |

| Наибольший диаметр устанавливаемого изделия | мм | 200 |

| Наибольшая длинна устанавливаемого изделия | мм | 700 |

| Наибольший диаметр шлифования | мм | 200 |

| Рекомендуемый наименьший диаметр шлифования | мм | 10 |

| Наибольшая длина шлифования | мм | 700 |

| Высота центров над столом | мм | 125 |

| Наибольшая масса устанавливаемого изделия принезажатой пиноли | кг | 55 |

| Конус шпинделя передней бабки и пиноли задней бабки | Морзе 4 | |

| Расстояние от подошвы станка до оси изделия | мм | 1060 |

| Наибольшая длинна перемещения стола | мм | 705 |

| Наименьший ход стола от гидросистемы | мм | 4 |

| Скорость перемещения стола от гидросистемы | м/мин | 0,05…5,0 |

| Наибольший угол поворота верхнего стола по часовой стрелки | град. | 3,0 |

| Наибольший угол поворота верхнего стола против часовой стрелки | град. | 10,0 |

| Шлифовальный круг по ГОСТ 2424-67 | ПП600х80х305 | |

| Наибольшая высота устанавливаемого круга | мм | 100 |

| Частота вращения шпинделя задней бабки | об/мин | 1590 |

| Скорость резания | м/сек | 50 |

| Наибольшее перемещение шлифовальной бабки по винту | мм | 185 |

| Величина быстрого подвода шлифовальной бабки | мм | 50 |

| Время быстрого подвода шлифовальной бабки | сек | 2,5 |

| Величина перемещения шлифовальной бабки при шлифовании | мм | 0,45 |

| Пределы скоростей врезных подач | мм/мин | 0,1…4,5 |

| Частота вращения изделия (регулируется бесступенчато) | об/мин | 50…500 |

| Габаритные размеры станка (ДхШхВ) | мм | 4605х2450х2170 |

| Масса станка | кг | 5600 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице. С этим читают

С этим читают

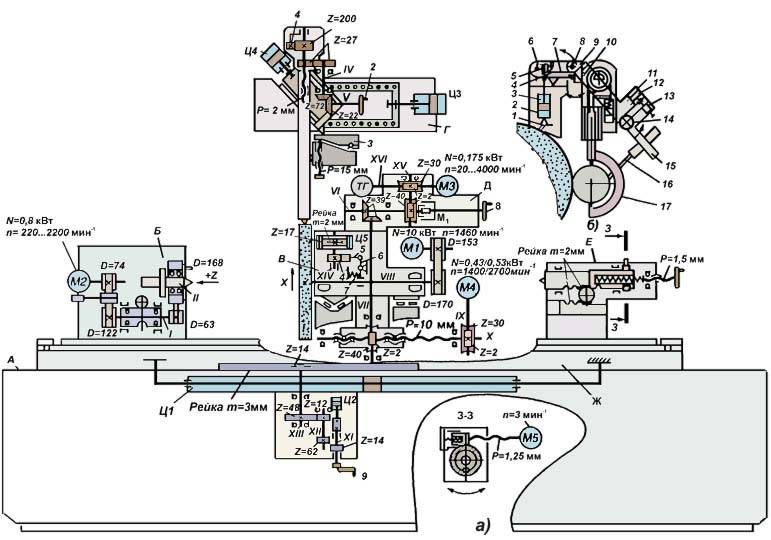

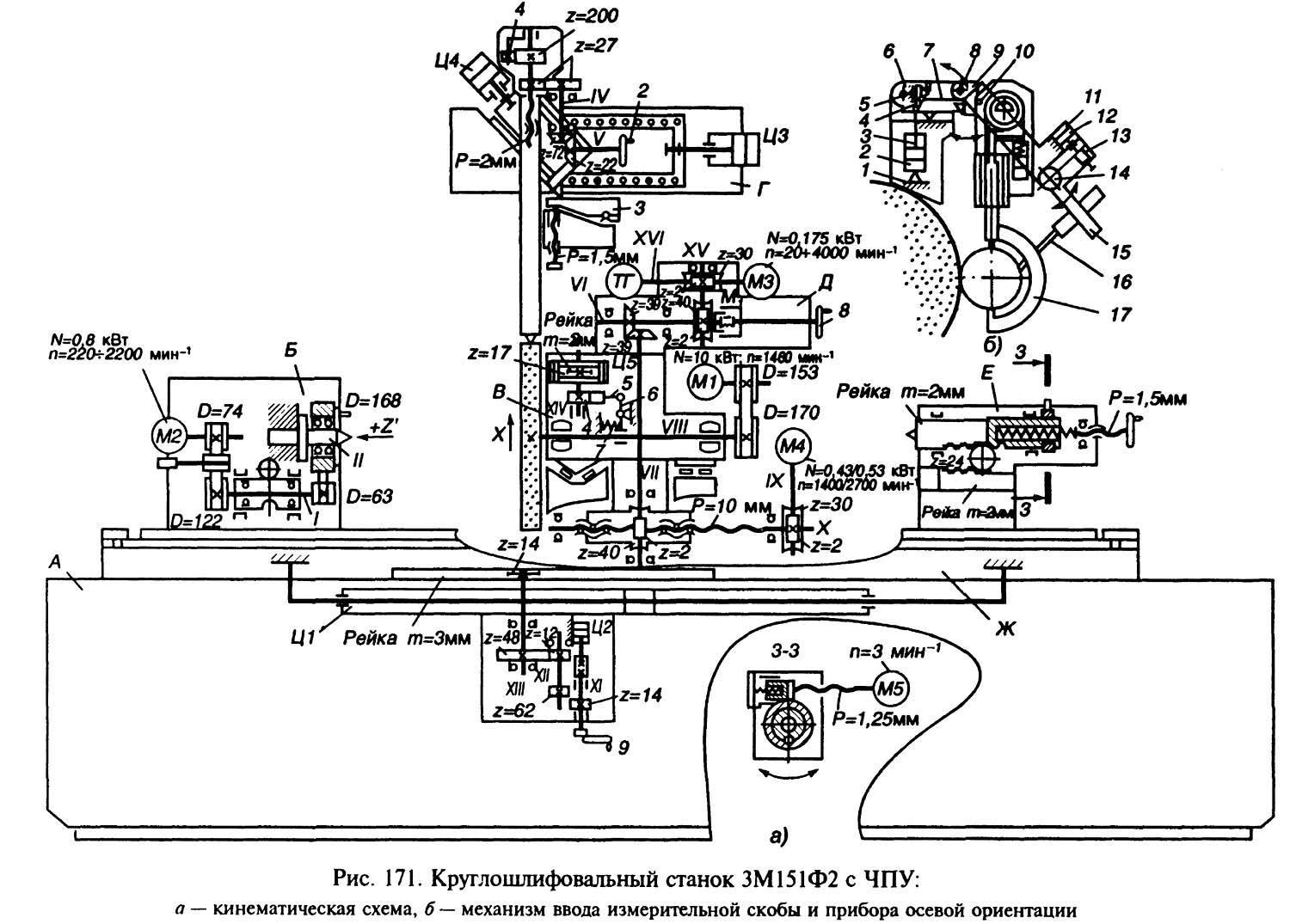

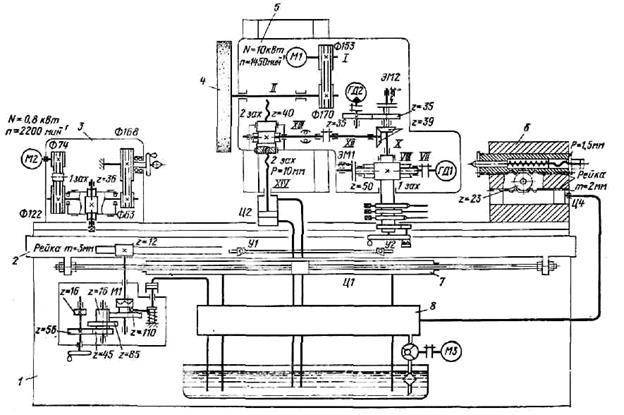

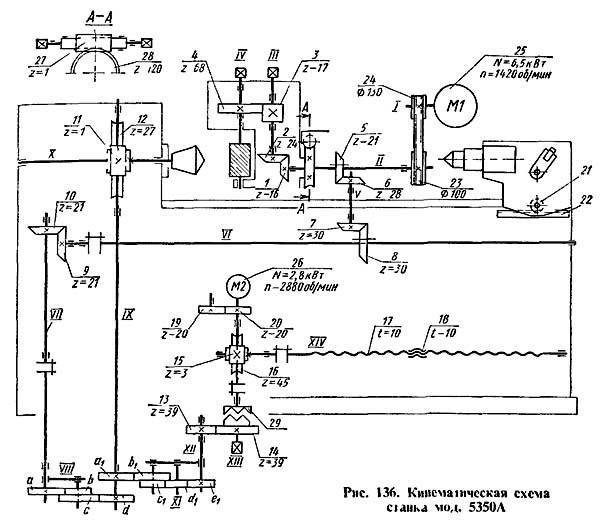

Ключевые особенности

Существует довольно много различных вариантов исполнения круглошлифовальных станков, которые позволяют проводить обработку цилиндрических и конических поверхностей. Вариант исполнения с шлифовальной бабкой 3м151 используется довольно часто, в паспорте указаны все важные технические характеристики, а также в схеме указываются важные моменты расположения элементов конструкции.

Круглошлифовальный станок модели 3м151 используются для обработки наружной цилиндрической поверхности. Зачастую обработке на станке 3м151 подвергают изделия типа вал. При этом также могут подвергать обработке конические заготовки при смещении шлифовальной бабки. Паспорт станка содержит информацию о том, какой конусности может быть поверхность. Стоит отметить, что круглошлифовальный станок модели 3м151 имеет повышенную точность. При его использовании можно осуществлять следующие типы работ:

- схема конструкции обуславливает возможность проведения продольного и поперечного шлифования при использовании ручной подачи. в паспорте указывается максимальная продольная и поперечная ручная подача;

- модель 3м151 может использоваться для врезного и продольного шлифования при полуавтоматическом цикле работы;

- некоторые варианты исполнения имеют систему ввода программы обработки заготовки, работа проводится в автоматическом режиме.

Производство модели 3м151 началось в прошлом тысячелетии. Информация с паспорта и схемы определяет возможность использования модели 3м151 в мелкосерийном, серийном и крупносерийном производстве. За многие годы использования оборудования было отмечено то, что установленная шлифовальная бабка позволяет проводить снятие металла с конической поверхности с большой точностью.

https://youtube.com/watch?v=WShWUVWIlZw

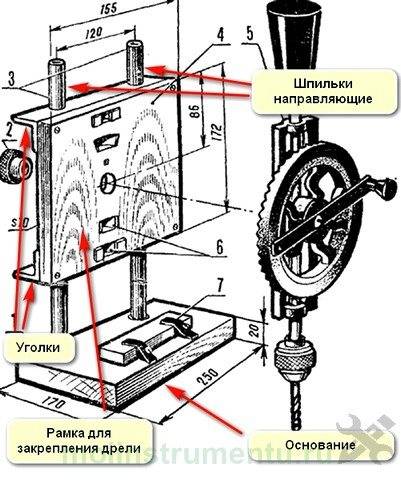

Основные сведения

Круглошлифовальный станок — это устройство для автоматической шлифовки металлических изделий. Установка имеет вид большого стола, на который установлено дополнительное шлифовальное оборудование. Принцип работ круглошлифовальных станков прост. С помощью бабок или лафета в рабочей зоне устанавливается обрабатываемая металлическая деталь. После этого запускается шлифовальный круг, который вращается вокруг своей оси. Круг приближается к обрабатываемой детали, что приводит к зачистке металлической заготовки.

С помощью круглошлифовального станка можно обрабатывать цилиндрические, конические и торцевые заготовки, а также крупные отверстия. По конструкции различают центровые и бесцентровые модели. У центровых моделей заготовка закрепляется с помощью специальных бабок-пазов. Бесцентровых моделей заготовка фиксируется в рабочей зоне станка с помощью прижимного лафета. Круглошлифовальный станок выполняет такие задачи — абразивная затирка поверхности заготовки, удаление лишнего слоя металла, устранение неровностей на поверхности металла.

Элементы круглошлифовальных систем

- Рабочий стол. Выступает в качестве основы, на которую крепятся все основные элементы. У рабочего стола могут иметься небольшие колесики, которые используются для транспортировки установки. Рабочий стол делают из прочных металлических сплавов, как и другие элементы шлифовальной системы.

- Пазы-бабки (центровые модели). Используются для крепления деталей на рабочем столе. Пазы могут вращаться вокруг своей оси, что позволяет обрабатывать заготовку по всей своей площади + улучшает качество шлифовки. Некоторые пазы могут перемещаться также в продольном направлении, что позволяет изменять положение детали на рабочем столе прямо во время обработки. Пазы-бабки могут быть подвижными — это позволяет изменить угол расположения заготовки на рабочем столе. За счет этого становится возможным шлифовка конических заготовок.

- Лафет (бесцентровые модели). Лафет также используется для крепления деталей на рабочем столе. Основное отличие от пазов-бабок заключается в том, что лафет не имеет своей оси вращения (его можно перемещать только в горизонтальном направлении). Для обработки заготовки с разных сторон выполняется поворот самой заготовки на лафете.

- Абразивный диск-колесо. Расположен в перпендикулярном направлении относительно расположения заготовки на рабочем столе. Во время работы выполняет роль абразива, с помощью которого выполняется обработка. Абразивные диски бывают разной формы. Простые станки имеют фиксированное расположение диска. Универсальный круглошлифовальный станок имеет подвижное диск-колесо, что делает установку более универсальной.

- Привод. Используется для перемещения абразивного диска-колеса во время работы системы. Привод может быть механическим, гидравлическими и электрическим. Крупные системы обычно оборудованы электрическим приводом, что упрощает процедуру перемещения диска во время работы. Небольшие станки имеют механический или гидравлический привод, что позволяет снизить потребление электричества.

- Электродвигатель. Выполняет роль источника энергии, с помощью которого выполняется питание всех основных элементов установки (вращающиеся пазы-бабки, абразивный диск-колесо и другие). Если станок оборудован электрическим приводом, то двигатель также питает и этот элемент. Электродвигатели обычно имеют мощность в пределах от 5 до 15 киловатт, хотя встречаются и более мощные установки. Современные электродвигатели обычно имеют дополнительные защитные элементы, позволяет избежать перегрева системы.

- Охладительная система. Во время обработки происходит серьезный нагрев заготовки за счет трения. Чтобы избежать перегрева заготовки, многие современные станки оборудуются охладительной системой. Она имеет вид небольших краников, которые устанавливаются в активной зоне. Краники подключены к хладагенту (в качестве хладагента обычно выступает вода). Во время обработки детали происходит активация краников, что приводит к распылению хладагента в активной зоне.

Самостоятельный ремонт

Конечно, доверить ремонт сломанного станка лучше специализированным мастерским. Самостоятельно можно проводить поверхностную диагностику, следить за исправным функционированием агрегата, своевременно очищать элементы станка и работать в соответствии с техникой безопасности. Эти нехитрые действия вполне могут отсрочить или предотвратить появление какого-либо нарушения. Также в инструкции к каждому станку перечислены основные неисправности и методы их самостоятельного устранения. Например, остановка шлифовального круга исправляется натягиванием клиновых ремней, затягиванием гайки крепления круга на валу или промыванием ремней и канавок на шкивах — в зависимости от вероятных причин.

3А423 станок круглошлифовальный для перешлифовки шеек коленвалов. Назначение и область применения

Круглошлифовальный станок 3А423 предназначен для перешлифовки коренных и шатунных шеек коленвалов длиной до 1600 мм и весом до 130 кг, а также конических хвостовиков с уклоном до 3° коленчатых валов методом врезного шлифования при ручной подаче шлифовального круга.

Станки 3А423 могут применяться на авторемонтных заводах и других предприятиях, занятых восстановлением коленчатых валов, осуществляющих ремонт двигателей внутреннего сгорания легковых и грузовых автомобилей, тракторов, минитракторов, мотоблоков и другой техники.

Наличие верхнего поворотного стола на станке 3А423 дает возможность шлифовать конические хвостовики коленчатых валов с малой конусностью, а также другие конические детали.

Балансировка коленчатого вала на станке 3А423 при шлифовании шатунных шеек осуществляется подвижными грузами на патронах.

Разработчик — лубенский станкостроительный .

Шлифование шеек коленчатых валов на круглошлифовальном станке

Коленчатый вал служит для восприятия усилий от шатунов, связанных с поршнем двигателя, и передачи этих усилий на трансмиссию автомобиля или трактора. Таким образом, коленчатый вал преобразует переменное возвратно-поступательное движение поршней во вращательное. В коленчатом вале подвергаются шлифованию коренные и шатунные шейки, при этом должны быть выдержаны допуски:

- допуск на диаметр 6 — 10 мкм

- допуск на некруглость и нецилиндричность 3 мкм

- шероховатость Ra = 0,63 мкм

- непараллельность осей коренных и шатунных шеек 6—8 мкм

Шлифование шеек коленчатых валов представляет значительные трудности из-за его сложной конфигурации, неуравновешенности, ограниченности шейки двумя бортами, большего отношения длины вала к диаметру шеек и поэтому пониженной его жесткости. Коренные шейки шлифуют на круглошлифовальных станках большой мощности.

Коленчатый вал должен быть предварительно сбалансирован совместно с передней и задней бабками.

Балансировка коленчатого вала при шлифовании шатунных шеек осуществляется подвижными грузами, размещенными сзади бабок изделия в нерабочей зоне. Балансировка тяжелых коленчатых валов осуществляется смещением дополнительных подвижных грузиков на планшайбе патрона.

Для достижения цилиндричности шлифуемой шейки верхний стол допускает небольшой поворот.

3М132В Станок круглошлифовальный универсальный полуавтомат. Назначение и область применения

Полуавтомат круглошлифовальный 3М132в предназначен для наружного и внутреннего шлифования цилиндрических (диаметром до 280 мм и длиной до 1000 мм), конических и фасонных поверхностей, а также плоских фланцевых поверхностей изделий, в условиях единичного и серийного производства.

Шлифование на станке 3М132в может производиться в неподвижных центрах или патроне.

Станок круглошлифовальный 3М132в предназначен для:

- продольного и врезного шлифования цилиндрических и конических поверхностей;

- продольного и врезного шлифования отверстий;

- шлифования фланцевых и торцовых поверхностей.

Общая компоновка и особенности конструкции полуавтомата 3М132в

Полуавтоматы 3М132в изготавливаются в обычном исполнении и на их базе с ЧПУ.

На полуавтоматах в обычном исполнении механизм поперечных подач шлифовальной бабки обеспечивает ручные и автоматические поперечные подачи, позволяет производить настройку на общую величину снимаемого припуска и величину припуска, снимаемого при чистовом шлифовании. Механизм обеспечивает автоматическое переключение с черновой подачи на чистовую с помощью командоаппарата, размещенного в корпусе механизма.

На полуавтоматах с ЧПУ механизм поперечных подач обеспечивает:

- независимость включения механизмов ручного и автоматического управления;

- возможность изменения величин подач в процессе работы без прерывания цикла или с приостановкой;

- широкий диапазон выбора величин подач;

- введение коррекции положения шлифовальной бабки на заданную величину;

- одновременную индикацию в процессе обработки абсолютного размера и величины оставшегося припуска, что создает дополнительные удобства для оператора.

Шпиндель шлифовальной бабки установлен в двух подшипниках скольжения специальной конструкции. Подшипники имеют по три одинаковых вкладыша, представляющих собой отдельные сегменты.

Сферическими лунками вкладыши опираются на винты со сферическими головками, в результате чего вкладыши самоустанавливаются по шейкам шпинделя.

Конструкция обеспечивает масляный клин между вкладышами и шейкой шпинделя, что предотвращает их нагрев и износ.

Принудительная проточная смазка шпинделя производится из отдельного бачка, расположенного за пределами станка, что уменьшает температуру нагрева шлифовальной бабки.

Автоматический контроль наличия смазки в подшипниках шпинделя Шлифовальной бабки гарантирует долговечность их работы.

Бесступенчатое регулирование частоты вращения изделия, скорости резания и продольных подач позволяет производить обработку на оптимальных режимах.

Реле перегрузки привода шлифовального круга при быстром подводе шлифовальной бабки позволяет автоматически переходить на черновую подачу, что значительно повышает производительность.

Компенсация износа шлифовального круга осуществляется как вручную, так и автоматически.

Правку шлифовального круга можно производить гидрофицированным правильным прибором с автоматическим включением в цикле работы полуавтомата. Частоту правки можно изменять в зависимости от требуемой чистоты шлифуемого изделия и стойкости шлифовального круга.

Правку шлифовального круга по радиусу можно производить правильным прибором, закрепленным на столе полуавтомата.

Полуавтоматы оснащены устройством балансировки шлифовального круга во время работы, состоящим из механизма балансировки круга и электронного индикатора размаха колебаний. Устройство отличается быстродействием, надежностью работы, простотой управления, удобством обслуживания, что способствует повышению производительности и чистоты шлифования.

Полуавтоматы оснащены индикаторным устройством, обеспечивающим возможность измерения малых продольных перемещений стола. Устройство позволяет осуществлять размерную подшлифовку торцов деталей торцом шлифовального круга.

Индикаторное устройство для контроля поворота верхнего стола в сочетании с номограммой для определения величины коррекции положения верхнего стола резко сокращает время получения конусности шлифуемых деталей.

На полуавтоматах предусмотрена возможность установки приборов активного контроля с навесной и настольной скобами.

Приборы активного контроля позволяют:

- повысить точность измерения;

- увеличить скорость настройки на размер за счет быстродействия цилиндра и свободного перемещения подвижных частей прибора под действием постоянных усилий независимо друг от друга на всей длине хода;

- ликвидировать возможные ошибки, обусловленные вибрациями верхнего измерительного щупа при вращении детали.

Класс точности полуавтомата В по ГОСТ 11654—65.

Технические характеристики

При рассмотрении данных в паспорте следует учесть, что существует несколько главных технических характеристик, которые определяют возможность использования оборудования. К ним можно отнести:

- наибольший показатель диаметра устанавливаемого изделия для обработки.

- в схеме и в паспорте указывается расстояние между центрами. этот момент определяет то, какой длины заготовка может использоваться;

- число оборотов, которое может совершать заготовка за одну минуту;

- число оборотов абразивного круга.

Технические характеристики 3М151

Вышеприведенные моменты следует учитывать при рассмотрении круглошлифовальных станков. К техническим характеристикам рассматриваемой модели можно отнести:

- класс точности согласно установленным нормам гост – П;

- наибольший показатель диаметра цилиндрических изделий составляет 200 миллиметров;

- наибольшая длина устанавливаемого изделия составляет 700 миллиметров;

- наименьший диаметр шлифования составляет 10 миллиметров;

- высота изделия над столом составляет 125 миллиметров;

- наибольший вес заготовки составляет 55 килограмм;

- наибольшее расстояние перемещения стола 705 миллиметров;

- максимальное значение высоты устанавливаемого круга 100 миллиметров;

- частота вращения задней бабки 1590 об/мин.

Скачать руководство шлифовального станка 3М151

Кроме этого следует учитывать габаритные размеры конструкции, а также максимальный вес. Эти показатели определяют возможность использования модели в той или иной ситуации. Вес конструкции составляет 5 600 килограмм, что усложняет ее размещение. Только при наличии специального основания можно обеспечить наилучшие условия для размещение, крепления конструкции.

Скачать руководство приемки 3М151

Что входит в ремонт круглошлифовальных станков

Ремонт станков, в том числе и круглошлифовальных, проводится в случае полного износа деталей оборудования. Ремонтные работы нацелены на восстановление рабочего состояния агрегата без потери производительности и качества обработки заготовок. К капитальному ремонту круглошлифовальных станков относятся следующие операции:

Ремонт направляющих станины, каретки и поворотного стола – восстанавливается геометрия установки, устраняется извёрнутость и регулируется прямолинейность.

Настройка передних и задних шлифовальных бабок – выравнивается положение шпинделя в подшипниках, а также подбирается высота осей перемещения.

Починка шлифовальной бабки – устраняются биение, перекосы, люфты.

Ремонт гидросистемы – проверяется надёжность трубных соединений и запорной арматуры, проводится гидронасосов и всей запорной арматуры, меняются фильтры, промывается гидробак.

Модернизация и ремонт круглошлифовальных станков повышает потенциал техники. Это позволяет использовать обрабатывающее оборудование с максимальной отдачей, расширяя при этом его функциональные возможности. Также модернизация направлена на повышение экономической эффективности производства за счёт сокращения расходов на обслуживание станков.

Источник