Назначение калибра-пробки

Эти бесшкальные измерительные системы используются для проверки точности выполненных операций механической обработки различных деталей. В зависимости от типа работ (токарных, фрезерных, сверлильных) пробки предназначены для контроля следующих результатов:

- диаметра просверленного отверстия после всех видов обработки;

- установления класса точности обработки поверхности;

- геометрических (линейных) размеров;

- углов наклона поверхностей по отношению к заданным нормалям;

- соответствие формы обработанной детали заданным параметрам;

- правильность взаимного расположения поверхностей;

- правильности нарезания резьбы (внутренней и внешней).

Отсутствие в этих измерительных приборах непосредственно индикатора, шкального или цифрового требует создания большого числа таких устройств. Это связано с тем, что каждый инструмент может быть использован только для контроля одного параметра. Применение подобных измерительных приспособлений позволяет механизировать операцию проверки и сократить время в технологической цепочке на проведения этой операции. Сокращение времени контроля обязательных параметров позволяет существенно повысить производительность труда.

Поэтому в настоящее время применяют следующие виды изделий:

- гладкие калибры-пробки;

- скобы;

- щупы (обычно плоские пластины определённой толщины для измерения зазора между деталями, то есть проверки его разрешённой величины);

- конусные (насадка имеет форму конуса под заданным углом наклона);

- для взаимного расположения поверхностей;

- резьбовые калибры (для контроля цилиндрической резьбы различных размеров).

Каждый из перечисленных видов имеет своё назначение. Первый тип предназначен для оценки параметров изготовленных труб. Его используют для оперативной проверки качества изготовленных трубопроводов. Соответствие всех необходимых параметров установленных стандартом.

Резьбовые предназначены только для проверки качества нарезанной резьбы. Они изготавливаются укороченными или полными (для повышения точности контроля). С помощью укороченных калибров можно проверить только часть нарезанной резьбы, что затрудняет получения полной картины качества изготовленной детали. Для получения полной картины точности и качества резьба проверяется с помощью полных резьбовых конструкций.

Полный контроль трубной продукции осуществляется резьбовыми и гладкими калибрами.

Основные требования к калибрам

Независимо от типа и предназначения любой калибр должен отвечать определенным требованиям:

- Точность изготовления – рабочие размеры инструмента должны соответствовать установленным на изготовление допускам.

- Высокая жесткость при малом весе необходима для снижения погрешностей при деформации калибров (особенно скоб больших размеров) во время измерении. Малый вес позволяет повысить чувствительности контроля средних и больших размеров.

- Износоустойчивость – это показатель необходим для обеспечения минимального расхода на изготовление и периодическую проверку калибров. Для этого рабочая поверхность инструмента изготавливается из легированной стали, которая впоследствии закаливается до повышенной твердости и хромируется.

- Оптимальная конструкция калибров обеспечивает высокую производительность при выполнении измерений.

- Включение в производственный этап процесса термообработки позволяет добиться стабильных размеров инструмента.

- Антикоррозийные свойства крайне важны для сохранности калибров.

Большое значение при производстве отдельных деталей или целых агрегатов в машиностроении отводятся системам проверки качества готовой продукции. От их соответствия установленным стандартам зависит не только их надёжность и долговечность, но и безопасность эксплуатации. На предприятиях машиностроительного комплекса применяют различные измерительные комплексы и так называемые методы альтернативной проверки. В качестве измерительного инструмента используется калибр-пробка. Они относятся к бесшкальным измерительным инструментам. С их помощью производят проверку параметров готовых деталей.

Для решения всех перечисленных задач применяют калибры измерительные, которые обладают заданным классом точности. Это метрологическое изделие относится к измерительным инструментам, которые применяются после завершения этапов производства и чистовой обработки деталей. Их применяют для определения качества изготовленных деталей с точностью от шести до восемнадцати квалитетов. Это позволяет получить обеспечение высокой степени точности проверки исследуемого параметра.

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

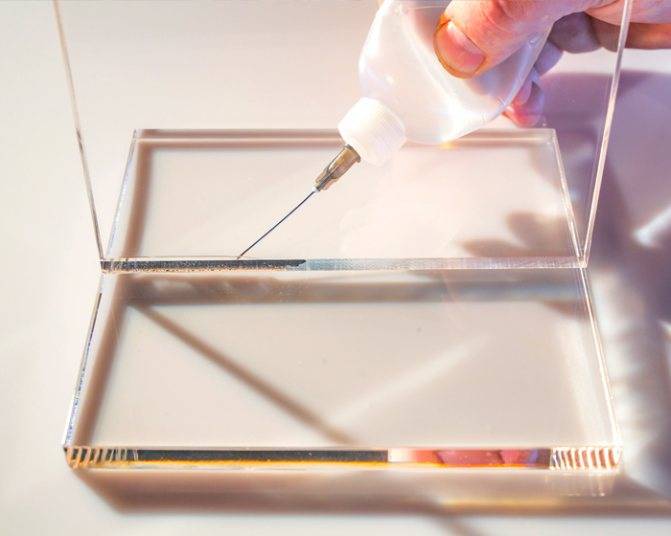

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Измерение шага резьбы

Для контроля такой характеристики, как шаг резьбы используются стандартные линейки с миллиметровыми и дюймовыми делениями, а также резьбомеры. Результаты вычислений шага посредством линейки являются неточными и производятся путём замера определённого числа витков. Главной задачей измерения является нахождение количества витков, которое приходится на единичный шаг резьбы. В условном случае, когда на 1 дюйм приходится 5 витков, шаг равняется 1/5 дюйма. Для удобства полученные результаты в дюймах пересчитывают в миллиметры. Во время процесса измерения витков посредством линейки человек должен учитывать следующие особенности:

- Для достижения максимальной точности нужно измерять не отдельные участки, а целую часть профиля детали.

- Перед процедурой измерения необходимо подсчитать целое количество витков.

- Шаг резьбы определяется после замера глубины и главных характеристик резьбовых соединений.

В результате измерений находится усреднённое значение шага. Погрешность расчётов зависит от правильности выполненной нарезки детали.

В состав его конструкции входят пластины, выполненные из сплавов железа. Каждая пластина оснащена вырезами, эквивалентными профилю нарезки и её шагу. Для определения величины шага резьбомер прикладывается к измеряемой детали. Пластина резьбомера производит точный контроль только в том случае, когда она параллельна оси нарезки

Важно, чтобы пластинка и отверстие резьбы совпали по размеру

Основные требования к калибрам

Главные требования, которые предъявляются ко всем калибрам, изложены в технической документации на их изготовление. Эти требования приведены в различных ГОСТ. Их можно разделить на следующие категории:

- правильный выбор металла для производства измерительных насадок (должна обеспечиваться высокая жёсткость, при которой не допускаются малейшие деформации при хранении и эксплуатации);

- расположение рабочих элементов (насадок, пластин, шайб) должно быть произведено с высокой степенью точности выше измеряемых параметров;

- обеспечение долговечности и износоустойчивости (это обеспечивается применением высоколегированных, инструментальных сталей и специальных сплавов);

- высокая антикоррозийная стойкость (применение специальных методов обработки калибров и стойких покрытий);

- создание системы периодического метрологического контроля (проверка должна производиться в соответствие с установленной периодичностью и результаты должны записываться в соответствующий журнал);

- калибровка калибров должна производиться на оборудовании, обладающем более высоким классом точности, чем сам калибр;

- строгое соблюдение установленной системы маркировки с точным указанием всех необходимых параметров.

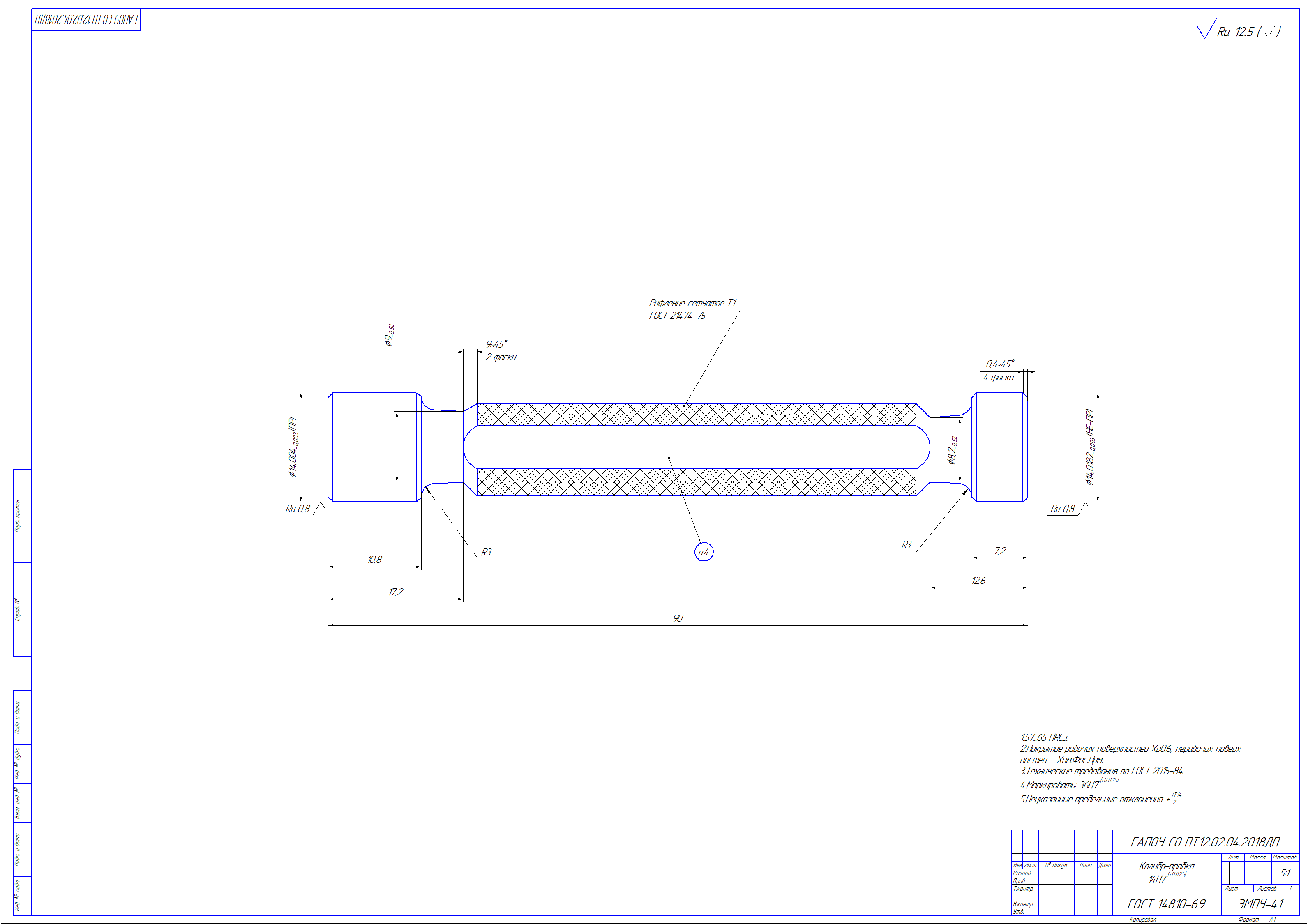

Например, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Этот стандарт систематизирует не только все требования, но и определяет все допустимые параметры этих измерительных инструментов.

Читать также: Осциллограф цифровой для чего нужен

Калибры-пробки гладкие двусторонние со вставками диаметром свыше 3 до 50 мм ГОСТ 14810-69

Назначение: Калибры-пробки гладкие двусторонние со вставками диаметром свыше 3 до 50 мм ГОСТ 14810-69 предназначены для контроля отверстий с полями допусков по ЕСДП СЭВ и по системе OCT.Цена: по запросу Оставить заявку

Примеры обозначения при заказе: Гладкого двустороннего калибра-пробки Dном=4 мм для контроля отверстия с полем допуска Н9: Калибр-пробка 8133-0906 Н9 ГОСТ 14810-69 То же, для контроля отверстия с полем допуска А3: Калибр-пробка 8133-0906 А3 ГОСТ 14810-69 То же, для приемного гладкого проходного калибра-пробки П-ПР: Калибр-пробка 8133-0906 А3 П-ПР ГОСТ 14810-69

| Обозначение калибра-пробки | Dноммм | Обозначение калибра-пробки | Dном мм |

| 8133-0901 | 3,2 | 8133-0931 | 17 |

| 8133-0902 | 3,4 | 8133-0932 | 18 |

| 8133-0903 | 3,5 | 8133-0933 | 19 |

| 8133-0904 | 3,6 | 8133-0934 | 20 |

| 8133-0905 | 3,8 | 8133-0935 | 21 |

| 8133-0906 | 4 | 8133-0936 | 22 |

| 8133-0907 | 4,2 | 8133-0937 | 23 |

| 8133-0908 | 4,5 | 8133-0938 | 24 |

| 8133-0909 | 4,8 | 8133-0939 | 25 |

| 8133-0910 | 5 | 8133-0940 | 26 |

| 8133-0963 | 5,3 | 8133-0941 | 27 |

| 8133-0964 | 5,6 | 8133-0942 | 28 |

| 8133-0913 | 6 | 8133-0943 | 29 |

| 8133-0914 | 6,3 | 8133-0944 | 30 |

| 8133-0915 | 6,5 | 8133-0945 | 31 |

| 8133-0965 | 6,7 | 8133-0946 | 32 |

| 8133-0916 | 7 | 8133-0947 | 33 |

| 8133-0966 | 7,1 | 8133-0948 | 34 |

| 8133-0917 | 7,5 | 8133-0949 | 35 |

| 8133-0918 | 8 | 8133-0950 | 36 |

| 8133-0919 | 8,5 | 8133-0951 | 37 |

| 8133-0920 | 9 | 8133-0952 | 38 |

| 8133-0921 | 9,5 | 8133-0953 | 39 |

| 8133-0922 | 10 | 8133-0954 | 40 |

| 8133-0923 | 10,5 | 8133-0955 | 41 |

| 8133-0924 | 11 | 8133-0956 | 42 |

| 8133-0925 | 11,5 | 8133-0957 | 44 |

| 8133-0926 | 12 | 8133-0958 | 45 |

| 8133-0927 | 13 | 8133-0959 | 46 |

| 8133-0928 | 14 | 8133-0960 | 47 |

| 8133-0929 | 15 | 8133-0961 | 48 |

| 8133-0930 | 16 | 8133-0962 | 50 |

Ассортимент производимой продукции:

Калибр-пробка 8133-0901 ГОСТ 14810-69 Калибр-пробка 8133-0902 ГОСТ 14810-69 Калибр-пробка 8133-0903 ГОСТ 14810-69 Калибр-пробка 8133-0904 ГОСТ 14810-69 Калибр-пробка 8133-0905 ГОСТ 14810-69 Калибр-пробка 8133-0906 ГОСТ 14810-69 Калибр-пробка 8133-0907 ГОСТ 14810-69 Калибр-пробка 8133-0908 ГОСТ 14810-69 Калибр-пробка 8133-0909 ГОСТ 14810-69 Калибр-пробка 8133-0910 ГОСТ 14810-69 Калибр-пробка 8133-0963 ГОСТ 14810-69 Калибр-пробка 8133-0964 ГОСТ 14810-69 Калибр-пробка 8133-0913 ГОСТ 14810-69 Калибр-пробка 8133-0914 ГОСТ 14810-69 Калибр-пробка 8133-0915 ГОСТ 14810-69 Калибр-пробка 8133-0965 ГОСТ 14810-69 Калибр-пробка 8133-0916 ГОСТ 14810-69 Калибр-пробка 8133-0966 ГОСТ 14810-69 Калибр-пробка 8133-0917 ГОСТ 14810-69 Калибр-пробка 8133-0918 ГОСТ 14810-69 Калибр-пробка 8133-0919 ГОСТ 14810-69 Калибр-пробка 8133-0920 ГОСТ 14810-69 Калибр-пробка 8133-0921 ГОСТ 14810-69 Калибр-пробка 8133-0922 ГОСТ 14810-69 Калибр-пробка 8133-0923 ГОСТ 14810-69 Калибр-пробка 8133-0924 ГОСТ 14810-69 Калибр-пробка 8133-0925 ГОСТ 14810-69 Калибр-пробка 8133-0926 ГОСТ 14810-69 Калибр-пробка 8133-0927 ГОСТ 14810-69 Калибр-пробка 8133-0928 ГОСТ 14810-69 Калибр-пробка 8133-0929 ГОСТ 14810-69 Калибр-пробка 8133-0930 ГОСТ 14810-69 Калибр-пробка 8133-0931 ГОСТ 14810-69 Калибр-пробка 8133-0932 ГОСТ 14810-69 Калибр-пробка 8133-0933 ГОСТ 14810-69 Калибр-пробка 8133-0934 ГОСТ 14810-69 Калибр-пробка 8133-0935 ГОСТ 14810-69 Калибр-пробка 8133-0936 ГОСТ 14810-69 Калибр-пробка 8133-0937 ГОСТ 14810-69 Калибр-пробка 8133-0938 ГОСТ 14810-69 Калибр-пробка 8133-0939 ГОСТ 14810-69 Калибр-пробка 8133-0940 ГОСТ 14810-69 Калибр-пробка 8133-0941 ГОСТ 14810-69 Калибр-пробка 8133-0942 ГОСТ 14810-69 Калибр-пробка 8133-0943 ГОСТ 14810-69 Калибр-пробка 8133-0944 ГОСТ 14810-69 Калибр-пробка 8133-0945 ГОСТ 14810-69 Калибр-пробка 8133-0946 ГОСТ 14810-69 Калибр-пробка 8133-0947 ГОСТ 14810-69 Калибр-пробка 8133-0948 ГОСТ 14810-69 Калибр-пробка 8133-0949 ГОСТ 14810-69 Калибр-пробка 8133-0950 ГОСТ 14810-69 Калибр-пробка 8133-0951 ГОСТ 14810-69 Калибр-пробка 8133-0952 ГОСТ 14810-69 Калибр-пробка 8133-0953 ГОСТ 14810-69 Калибр-пробка 8133-0954 ГОСТ 14810-69 Калибр-пробка 8133-0955 ГОСТ 14810-69 Калибр-пробка 8133-0956 ГОСТ 14810-69 Калибр-пробка 8133-0957 ГОСТ 14810-69 Калибр-пробка 8133-0958 ГОСТ 14810-69 Калибр-пробка 8133-0959 ГОСТ 14810-69 Калибр-пробка 8133-0960 ГОСТ 14810-69 Калибр-пробка 8133-0961 ГОСТ 14810-69 Калибр-пробка 8133-0962 ГОСТ 14810-69

По вопросам покупки калибров обращайтесь в отдел продаж по телефону +7 (351) 734-96-34 и на электронную почту

Электрические машиныи аппараты

При массовом выпуске изделий часто на деталях приходится измерять одни и те же размеры. При этом не всегда надо знать действительный размер. Иногда достаточно убедиться, что действительный размер детали находится в пределах установленного допуска, т. е. между наибольшим и наименьшим предельными размерами. В этом случае действительный размер сравнивается с предельно допустимым с помощью специальных контрольных инструментов — калибров.

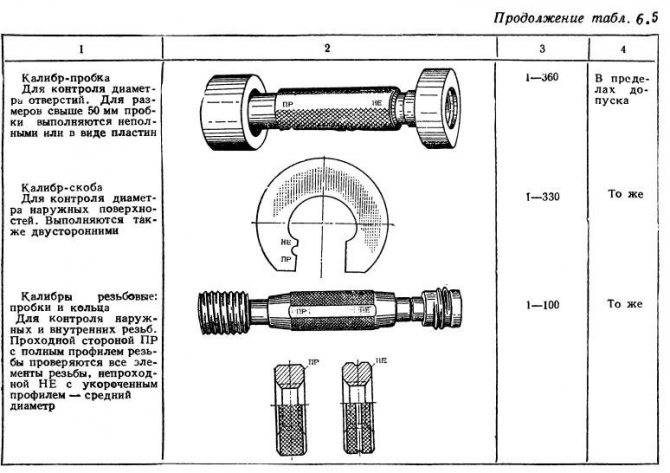

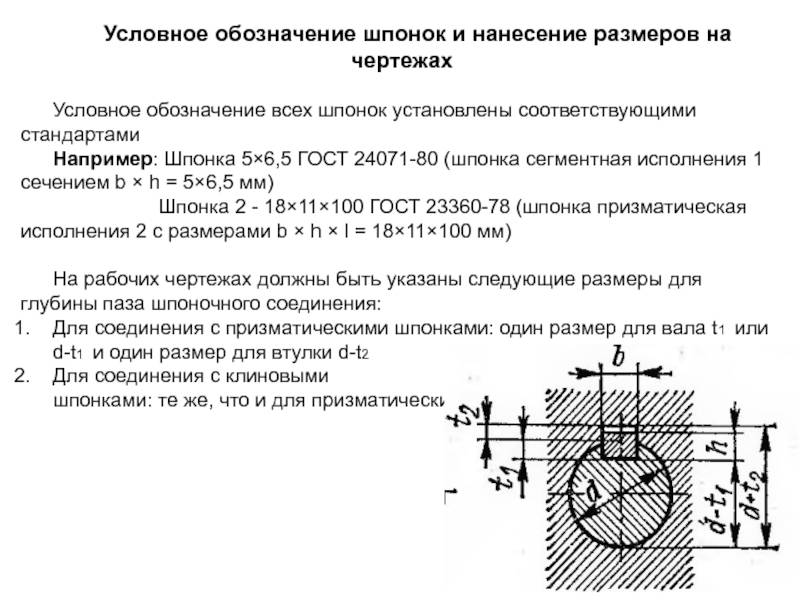

Конструктивное исполнение калибров (рис. 55) зависит от их назначения. Для контроля отверстий используют пробки (рис 55 а, б), для контроля валов — скобы (рис 55 в, г), для контроля линейных размеров — плоские калибры (рис 55 д, е, ж).

Рис.55 Пробки (а, б) для контроля отверстий,

скобы (в, г) для контроля валов и

плоские калибры (д, е, ж) для контроля линейных размеров

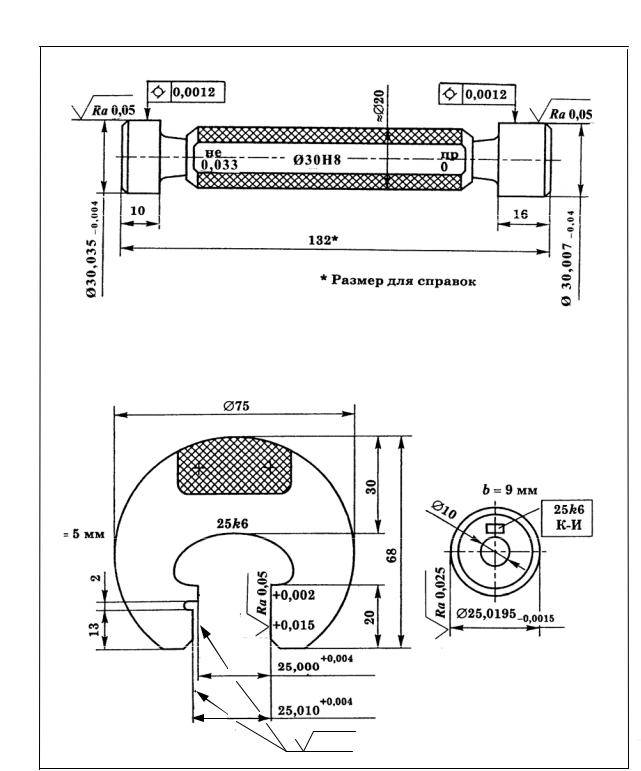

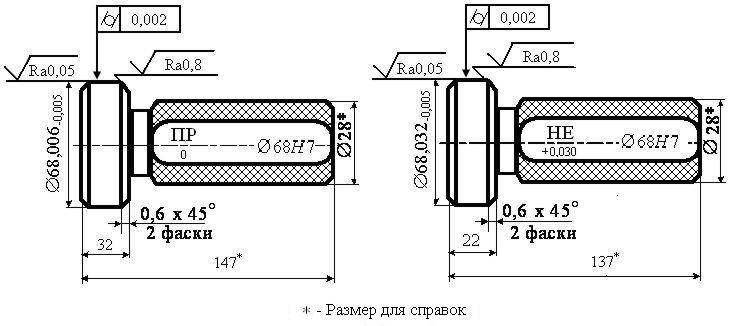

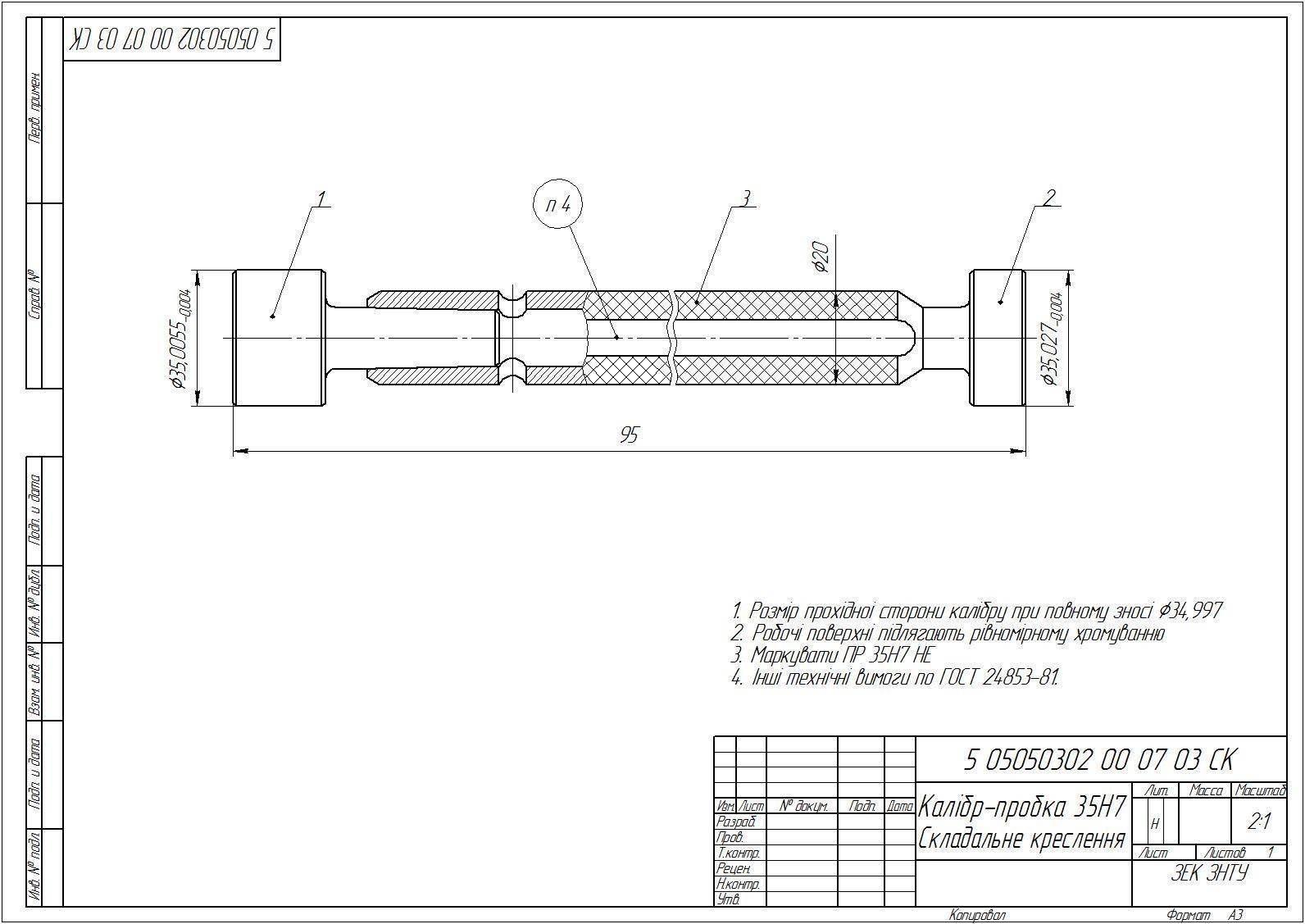

Калибры изготовляют по предельным размерам проверяемой детали. Так, для отверстия диаметра 30 + 0.021 одна сторона пробки (удлиненная, рис 55 а) будет иметь номинальный размер 30 мм и называться проходной ПР, а другая сторона (укороченная) — номинальный размер наибольшего отверстия, то есть 30,021 мм, и называться непроходной НЕ. Последняя может входить только В деталь, имеющую завышенный размер отверстия.

Процесс контроля деталей заключается в простой сортировке их с помощью двух предельных калибров на три группы: годные детали, размер которых находится в пределах допускаемого (ПР проходит, а НЕ — не проходит); исправный брак, когда размер вала больше допустимого, а отверстия меньше допустимого (ПР — не проходит); неисправимый брак, когда размер вала занижен, а отверстия завышен (НЕ — проходит).

Калибры применяют чаще в различных отраслях промышленности благодаря их преимуществам перед универсальными приборами. При использовании калибров повышается в 2 — 3 раза производительность труда на контрольных операциях. Они являются наиболее надежными измерительными средствами при обеспечении взаимозаменяемости проверяемых деталей. Контроль калибрами осуществляется операторами невысокой квалификации.

На калибры наносят следующую маркировку: номинальный размер контролируемой детали; обозначения поля допуска детали и класса точности (квалитета); цифровые значения предельных отклонений детали в миллиметрах; обозначения сторон калибра (проходная ПР и непроходная НЕ), товарный знак завода-изготовителя. Например, маркировка на пробке (см. рис. 55, б) 90Н11 означает, что пробка предназначена для контроля отверстий номинальным размером 90 мм и с допуском по 11-му квалитету.

Калибры не могут быть. выполнены совершенно точно, поэтому в стандартах предусмотрены допуски на их изготовление. В процессе измерений происходит износ проходных калибров, а непроходные стороны калибров не изнашиваются. Стандарт предусматривает допустимый износ проходных калибров. Чтобы исключить случаи забракования контролерами годных деталей, рабочие пользуются всегда новыми калибрами, а контролеры — калибрами, имеющими износ, но не выше допустимого.

В процессе проверки деталей калибрами запрещается прилагать усилия при наложении скобы на вал и введении пробки в отверстие (калибры должны устанавливаться под собственной массой); проверять вращающиеся детали на станке во избежание быстрого износа калибра, а также по условиям техники безопасности; проверять валы скобой, если ее роняли на пол (она могла деформироваться и изменить размер).

С помощью калибров производят контроль не только отверстий, валов и линейных размеров, но и конусных, шлицевых, шпоночных, резьбовых соединений, а также контроль взаимного расположения поверхностей. Более подробно этот вопрос освещен в специальной литературе.

Такелажная скоба

Для выполнения такелажных и прочих работ с различными грузоподъёмными устройствами не редко используется специальная скоба для присоединения стальных тросов, цепей и других вспомогательных приспособлений.

Такелажная скоба обычно изготавливается в виде металлической петли из стали круглого сечения, на окончаниях которой в проушинах имеются отверстия, для установки штифта.

Такелажные скобы имеют различные специализированные конструкции и применяются в соответствии со стандартом.

Такелажная скоба – универсальное звено крепления, используемое при строительстве, эксплуатации и ремонте плавающих средств.

Требования к изготовлению и эксплуатации

Ко всем калибрам независимо от их назначения и вида предъявляются следующие условия:

- Высокая точность расположения рабочих поверхностей. Допуски на изготовление калибров значительно меньше, чем допускаемые отклонения контролируемых изделий.

- Жесткость, не допускающая деформаций при измерении. Касается в основном скоб больших габаритов.

- Хорошая износоустойчивость, снижает расходы на изготовление и проверку калибров. Измерительные элементы изготавливают из легированных сталей марок Х, ШХ15, инструментальных сталей У10А, У12А, а также твердых сплавов.

- Устойчивость к коррозии с помощью применения специальных покрытий.

- Обязательная маркировка калибров с указанием номинального размера и его предельных отклонений.

Так как калибры – это дорогостоящий и ответственный инструмент, то рекомендуется строго соблюдать определенные правила при работе с ними:

- ни в коем случае не прикладывать к калибру силу или подвергать ударам;

- контролируемые поверхности должны быть чистыми, сухими и без заусенцев;

- при проверке детали вращать ее запрещено;

- нельзя проводить контроль горячих или теплых изделий, так как при этом изменяются их размеры и быстрее изнашиваются калибры;

- строго соблюдать сроки контрольных поверок.

При хранении рабочие поверхности калибров не должны контактировать с металлическими предметами.

ПРИЛОЖЕНИЕ 1 (обязательное). ПРАВИЛА ПРИМЕНЕНИЯ КАЛИБРОВ

ПРИЛОЖЕНИЕ 1Обязательное

1. Резьбовые конусные калибры видов 1 и 5 для контроля смещения основной плоскости конической резьбы.При свинчивании резьбового конусного калибра в исполнении 1 с конической резьбой его контрольная плоскость должна совпадать с торцем изделия. Допускаемое отклонение не должно превышать указанных в табл.2 ГОСТ 25229.При свинчивании резьбового конусного калибра в исполнении 2 с изделием торец изделия должен находиться между контрольными плоскостями калибра или совпадать с одной из них.При использовании калибров в качестве приемных (у потребителя изделий) допускаются несовпадения торца изделий с контрольной плоскостью калибров в исполнении 1 на ±1,5. Для калибров в исполнении 2 допускаются выходы торца изделия за уступы калибра на 0,5.

2. Гладкие конусные калибры видов 3 и 6 для контроля отклонений среза вершин конической резьбы.Гладкие конусные калибры применяются только в сочетании с резьбовыми конусными калибрами. При этом положение одноименных контрольных плоскостей резьбового конусного и гладкого конусного калибров по отношению к торцу изделия должно совпадать.Допускаемое отклонение от совпадения одноименных, контрольных плоскостей резьбового и гладкого конусных калибров не должно превышать ±1 мм.

3. Резьбовой конусный контрольный калибр-пробка вида 2 для контроля резьбового конусного калибра-кольца вида 1.При свинчивании контрольного калибра с калибром-кольцом их контрольные плоскости должны совпадать. Предельные отклонения от совпадения не должны превышать величин, указанных в табл.5 настоящего стандарта.

4. Гладкий конусный контрольный калибр-пробка вида 4 для контроля гладкого конусного калибра-кольца вида 3.Контрольный калибр должен входить в калибр-кольцо, при этом их контрольные плоскости должны совпадать. Предельные отклонения от совпадения указаны в п.6.4 настоящего стандарта.

5. Резьбовой калибр-кольцо вида 7 для контроля смещения основной плоскости конической наружной резьбы, предназначенной для свинчивания с цилиндрической внутренней резьбой.При свинчивании калибра-кольца вида 7 с изделием торец изделия должен находиться между контрольными плоскостями калибра или совпадать с одной из них.

6. Резьбовой конусный калибр-пробка вида 9 для контроля среднего диаметра цилиндрической резьбы, предназначенной для свинчивания с конической наружной резьбой.При свинчивании калибра-пробки вида 9 с изделием торец изделия должен находиться между контрольными плоскостями калибра или совпадать с одной из них.

7. Резьбовой конусный контрольный калибр-пробка вида 8 для контроля резьбового калибра-кольца вида 7.Плоскость калибра-кольца вида 7 должна совпадать с контрольной плоскостью (совпадающей с основной плоскостью) контрольного калибра вида 8.

8. Предельные отклонения от совпадения указаны в табл.5 настоящего стандарта.

Назначение калибров

Калибры — один из первых измерительных инструментов, который применяется при производстве сопрягаемых деталей (вала и втулки, винта и гайки и пр.). Такая область применения стала причиной появления понятия взаимозаменяемости по вхождению. При этом один калибр изготавливался как точная копия детали из пары, а вторая деталь из той же пары подгонялась к нему. Однако такой способ проверки был неточным, поскольку совпадение размеров определяли субъективно, на глаз.

С ростом серийного производства родилось понятие взаимозаменяемости. Оно отражало принцип выпуска деталей, которые при произвольном сочетании в рамках двух пределов образовывали функционирующий узел. Разность двух предельных размеров получила название допуска. При этом размер, соответствующий максимальному, назвали проходным пределом, а второй, соответствующий минимальному, — непроходным.

Введение понятия допуска и расширенной классификации предельных калибров позволили объективно оценивать качество деталей, сортируя их на годные и негодные (брак). Для контроля на производстве были разработаны нормативные документы, которые охватывали широкую номенклатуру предельных калибров и обозначали размеры и точные характеристики их разновидностей (калибров-пробок, калибров-скоб, калибров-втулок), которые использовались для контроля валов, отверстий, конусов и резьбовых соединений.

Со временем калибры были заменены пневматическими, а позднее электронными измерительными приборами и контрольными приспособлениями. Так что в настоящее время предельные калибры используют для проверки только тех деталей, контроль размеров которых затруднен: валов и отверстий малого диаметра, резьбовых деталей и т. п.

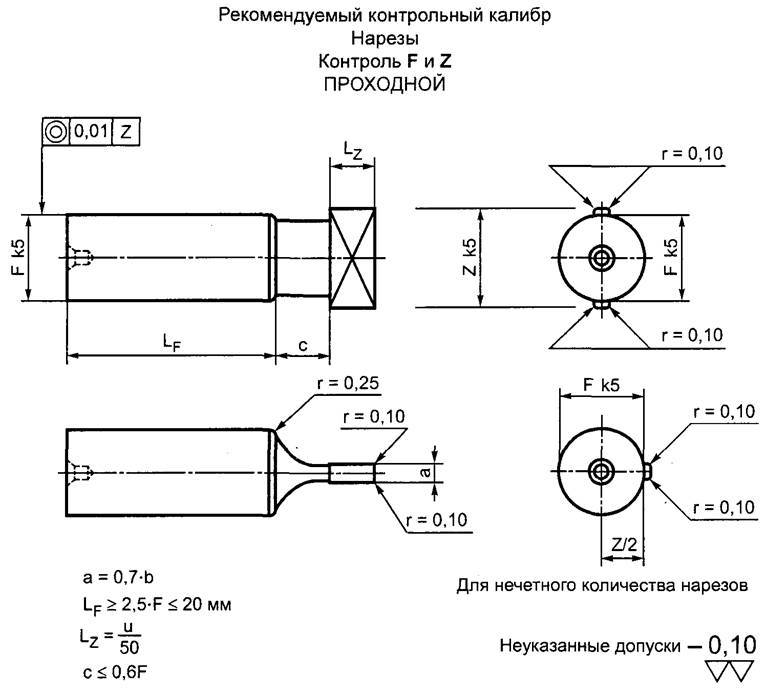

ПРОФИЛЬ РЕЗЬБЫ И ДЛИНА РАБОЧЕЙ ЧАСТИ КАЛИБРОВ

3.1. Калибры-пробки вида ПР (21) должны иметь полный профиль резьбы в соответствии с указанным на черт.1а, калибры-кольца вида ПР (1) и калибры-скобы вида ПР (7) – в соответствии с указанным на черт.2а.

Черт.1

* Не относится к калибру вида ПР (7).

Черт.2

3.2. Полный профиль резьбы калибров видов ПР (21), ПР (1) и ПР (7) должен иметь радиус r по вершинам и впадинам резьбы. Значения радиусов r, относящиеся к номинальному профилю резьбы, должны соответствовать указанным в табл.1.

Таблица 1

Размеры в мм

| P | Число шагов на длине 25,4 мм | b1, не более | u=0,14784P | r, не более |

| 0,907 | 28 | 0,20 | 0,134 | 0,125 |

| 1,337 | 19 | 0,30 | 0,198 | 0,184 |

| 1,814 | 14 | 0,40 | 0,268 | 0,249 |

| 2,309 | 11 | 0,50 | 0,341 | 0,317 |

Примечание. Радиус r является исходным для проектирования резьбообразующего инструмента и не подлежит обязательному контролю.

3.3. Допускается изготовлять калибры-пробки вида ПР (21) с профилем в соответствии с указанным на черт.1б, калибры-кольца вида ПР (1) и калибры-скобы вида ПР (7) – в соответствии с указанным на черт.2б, имеющими вершины, срезанные по хорде, проходящей через точки касания дуги окружности закругленного профиля резьбы по ГОСТ 6357 на величину u/2 и с канавкой шириной b1.

Числовые значения u и b1 должны соответствовать указанным в табл.1. Величина u является справочной, служит для расчета диаметров по вершинам резьбы и непосредственному контролю не подлежит. Форма канавки произвольная.

Примечание. Размеры впадин резьбы изделий (наружный диаметр внутренней резьбы и внутренний диаметр наружной резьбы) калибром со срезанной вершиной не контролируются.

3.4. Калибры-пробки видов КПР-ПР (2), У-ПР (8), У-НЕ (10), КНЕ-ПР (12), КНЕ-НЕ (13) и КИ-НЕ (16) должны иметь профиль резьбы со срезанными вершинами и с радиусом r по впадинам резьбы в соответствии с указанным на черт.3. Размеры радиусов r должны соответствовать значениям, указанным в табл.1.

Примечания:

1. Значение среза вершин резьбы определяется формулами для расчета наружного диаметра калибров, указанными в табл.9.

2. Размеры впадин резьбы проходного калибра-кольца вида ПР (1) калибром-пробкой вида КПР-ПР (2) со срезанной вершиной не контролируются.

Черт.3

3.5. Калибры-пробки видов КПР-НЕ (3), К-И (6) и НЕ (22) должны иметь укороченный профиль резьбы в соответствии с указанным на черт.4, калибры-кольца вида НЕ (11) и калибры-скобы вида НЕ (9) – в соответствии с указанным на черт.5.

Черт.4

* Не относится к калибру вида НЕ (9).

Черт.5

Укороченный профиль резьбы калибра должен выполняться с канавкой b3 и размерами F1 и F3, указанными в табл.2. Форма канавки произвольная.

Таблица 2

Размеры в мм

| P | Число шагов на длине 25,4 мм | F1=0,1P | b3 | F3 | |

| Номин. | Пред. откл. | ||||

| 0,907 | 28 | 0,091 | 0,25 | ±0,03 | От 0,20 до 0,35 |

| 1,337 | 19 | 0,134 | 0,40 | ±0,04 | 0,30 ” 0,50 |

| 1,814 | 14 | 0,181 | 0,50 | ±0,05 | 0,40 ” 0,70 |

| 2,309 | 11 | 0,231 | 0,80 | ±0,05 | 0,40 ” 0,70 |

Величина F1 является справочной, служит для расчета диаметров по вершинам резьбы калибров с укороченным профилем и непосредственному контролю не подлежит.

3.6. Смещение S канавки относительно боковых сторон профиля резьбы (черт.6) должно быть не более предельного отклонения ширины канавки b3, указанного в табл.2.

1 – реальное положение оси канавки; 2 – номинальное положение оси канавкиЧерт.6

Предельное отклонение ширины b3 канавки может быть увеличено на удвоенную разность между предельным и действительным значениями смещения S, если действительное значение меньше предельного.

Примечание. Вместо размера b3 и смещения S допускается контролировать высоту F3 (черт.4).

3.7. Длина резьбы рабочей части резьбовых калибров должна быть не менее значений, указанных в табл.3.

Таблица 3

| Обозначение (номер вида) калибра | Длина резьбы рабочей части калибра, мм |

| ПР (1) | 0,8Nk |

| КПР-ПР (2) | 0,8Nk + P |

| КПР-НЕ (3) | 3P |

| К-И (6) | 3P |

| ПР (7) | 0,8Nk |

| У-ПР (8) | 0,8Nk + P |

| НЕ (9) | В соответствии с табл.9 и черт.7 |

| У-НЕ (10) | 3P |

| НЕ (11) | 3P |

| КНЕ-ПР (12) | 3P |

| КНЕ-НЕ (13) | 3P |

| КИ-НЕ (16) | 3P |

| ПР (21) | 0,8Nk |

| НЕ (22) | 3P |

Примечание. Для длин свинчивания L по ГОСТ 6357 длина резьбы рабочей части проходных калибров должна составлять не менее 0,8 длины свинчивания резьбы.

Черт.7

3.8. Длина рабочей части гладких калибров для контроля наружного диаметра наружной резьбы и внутреннего диаметра внутренней резьбы должна быть не менее значений, указанных в табл.4.

Таблица 4

| Обозначение (номер вида) калибра | Длина рабочей части калибра, мм |

| ПР (17) | 3P (для калибра-скобы) |

| 0,8Nk (для калибра-кольца) | |

| НЕ (18) | 3P |

| К-ПР (19) | 3P |

| К-НЕ (20) | 3P |

| ПР (23) | 0,8Nk |

| НЕ (24) | 3P |

| К-И (25) | 3P |

Основные классификации калибров по ГОСТ 27284-87

Расскажем подробнее о типах калибров, которые различаются по виду контролируемого изделия.

Калибр-пробки для контроля отверстий

Названия и характеристики калибров-пробок перечислены в ГОСТ 14807-69 и ГОСТ 14827-69. К ним относятся:

- двусторонние пробки с цилиндрическими вставками;

- двусторонние пробки со вставками и коническим хвостовиком;

- пробки с цилиндрическими насадками;

- полные и неполные пробки;

- односторонние листовые пробки;

- неполные и полные шайбы.

Калибры для контроля средних и больших валов и отверстий (диаметром 30–500 мм) изготавливают на заказ по одной штуке. А для измерения небольших отверстий диаметром 0,5–10 мм предназначены готовые наборы универсальных калибр-пробок с шагом 0,1; 1,0; 2,0 и 10,0 мкм. Допуск на диаметр равен ±0,4 мкм, а длина рабочей части пробок — 0,1–50 мм.

Основные виды калибр-пробок

Небольшие наборы из 2–3 точных калибров позволяют не только сортировать детали на годные и брак, но и довольно точно определять их диаметры. Точность измерения малых диаметров калибрами выше, чем больших. В этом случае практически отсутствует температурная погрешность, а погрешностью от допуска на изготовление калибра можно пренебречь.

Калибр-скобы для контроля валов

Основные параметры и виды калибр-скоб даются в ГОСТ 18358-93 и ГОСТ 18360-93. Выделяют следующие типы скоб:

- листовые односторонние;

- листовые двусторонние;

- штампованные односторонние;

- штампованные двусторонние;

- односторонние с ручкой.

Основные виды калибр-скоб

Регулируемые калибр-скобы компенсируют износ и способны настраиваться на разные размеры. Однако они имеют меньшую точность измерений и поэтому используются для контроля размеров с допусками не точнее 8 квалитета точности.

Регулируемая калибр-скоба

Виды приборов

Существуют следующие виды калибров:

- Пробки.

- Скобы.

- Щупы.

- Конусные калибры.

- Для проверки взаимного расположения поверхностей.

- Для контроля цилиндрической резьбы.

Калибры-пробки

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

- при измерении щуп должен двигаться плавно с незначительным усилием, а не свободно проваливаться;

- для плавности движения пластины рекомендуется слегка смазать;

- не следует прикладывать больших усилий к щупу, чтобы не повредить его;

- размер зазора определяется суммированием толщин всех щупов из набора, которые полностью вошли в зазор.

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

- соосность двух или более отверстий, а также шеек вала;

- расстояния между осями отверстий;

- параллельность, перпендикулярность или величину наклона поверхностей или осей;

- расстояния между осью отверстия и плоскостью;

- глубину различных пазов и уступов.

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

У непроходного – длина не меньше 3 витков.