Как самостоятельно приготовить ПП

Как приготовить притирочную пасту самому. Ниже мы рассмотрим 2 основных рецепта, которые доказали свою эффективность на практике.

Рецепт #1

Для приготовления Вам понадобятся следующие элементы:

- Несколько заточных камней (2 и более). Абразив должен быть мелким. Форма камня может быть любым — круг, квадрат, прямоугольник, овал.

- Чистый рабочий стол или верстак. Перед работой стол рекомендуется вымыть и высушить насухо. Это позволит исключить попадания в смесь воды или сторонних компонентов.

- Большой чистый лист бумаги (формат A5 или A6). Бумага помещается на верстак или стол (на поверхности даже самого чистого стола могут быть микрочастички мусора или пыли).

- Текучее моторное масло, обладающее низкой вязкостью. Жидкие разновидности масла использовать не рекомендуется — в таком случае качество смеси будет низким, а обработка превратится в мучение.

- Пластиковая емкость с большим горлышком. Оптимальный объем емкости — 200-400 мл.

Чтобы приготовить пастообразную смесь для притирки, положите на рабочий стол или верстак чистый лист бумаги. Потом сверху положите первый камень. Возьмите в руку второй камень и делайте им поступательно-возвратные движения по первому камню. В результате у Вас будет образовываться абразивная крошка, которая нужна для приготовления пасты. Тереть камень о камень нужно совсем немного — не более 2 минут. После этого аккуратно возьмите лист бумаги в руку, высыпьте крошку в пластиковую емкость. Добавьте в емкость машинное масло (пропорциональное соотношение масла и крошки — один к одному). Хорошенько перемешайте смесь до образования однородной кашицы. Притирочная паста готова — ее можно наносить на мотор.

Рецепт #2

Давайте также рассмотрим альтернативный рецепт приготовления ПП. Нам понадобятся все те же элементы, что и в предыдущем случае — чистая бумага, пластиковая емкость, масло, стол или верстак

Единственное важное отличие — вместо заточных камней следует использовать строительный кирпич. Вместо цельных кирпичей можно использовать их куски (однако у таких кусков должны быть плоские грани). Алгоритм приготовления притирочной смеси будет практически идентичным:

Алгоритм приготовления притирочной смеси будет практически идентичным:

- Очистите стол от пыли, вымойте его и высушите. Потом положите на стол чистый лист бумаги.

- На бумажный лист положите кирпич. Во вторую руку возьмите второй кирпич.

- Теперь Вам нужно получить кирпичную крошку — для этого вторым кирпичом потрите по первому.

- Тесать кирпич следует не более 2-3 минут — за это время должно образоваться нужное количество крошки.

- Уберите кирпичи в сторону, аккуратно возьмите лист бумаги, пересыпьте крошку в пластиковую емкость.

- Залейте крошку машинным маслом в пропорции 1 к 1. Перемешайте смесь до состояния однородной кашицы.

Напольные станки Lapmaster-Wolters

Доводочные, притирочные напольные станки специально разработаны для работы в тяжёлых условиях и с минимальным техническим обслуживанием. Станок состоит из сварной секционной станины на которой установлены коробка передач, электродвигатель, рабочий стол и баки для абразивного материала и отходов. Доступ к бакам обеспечивается свободно, подъёмом крышки. Притирочная плита вращается против часовой стрелки, а формовочные кольца автоматически вращаются по часовой стрелке. Станки работают с абразивными смесями различной зернистости, на масляной или водной основе.

Станки можно дополнительно оснастить:

• устройством подачи и распределения алмазной суспензии • различными притирочными плитами • водяным охлаждением • пневматической системой регулирования нагрузки на заготовки • приводом с бесступенчатой регулировкой скорости вращения • мягким стартом • дополнительными притирочными кольцами • детали, вступающие в контакт с водой, могут быть изготовлены из нержавеющей стали.

Станок поставляется полностью оборудованный и готовый к работе. Управление станком осуществляется с панели управления, прикреплённой к каркасу станка на удобной высоте. Размеры притирочной плиты от 610 мм и более диаметром.

Lapmaster 24 с пневматическими прижимами Lapmaster 36

Lapmaster 24 — доводочный, полировальный, притирочный напольный станок с диаметром притирочной плиты 610 мм, идеально подходит для всех инженерных, механических мастерских и цехов, где важной задачей является обработка плоскостей изделий.Параметры: • диаметр притирочного диска: 610 мм • скорость вращения плиты: до 70 об/мин • диаметр обрабатываемой детали: 240 мм • вес загрузки: 250 Кг на рабочее место (Если загружены все три рабочих места, загрузку каждого места необходимо снизить на 50%) • габариты станка: ширина – 1100 мм, глубина – 1100 мм, высота – 1350 мм • вес станка: 550 Кг (Включая плиту и кольца) • уровень шума: 68 Дцб макс. • таймер: от 0.1 секунды до 999 часов • напряжение: 400 В, 3 Фазы, 50Гц. Lapmaster 36 — доводочный, полировальный, притирочный напольный станок с диаметром притирочной плиты 914 мм, идеально подходит для всех инженерных, механических мастерских и цехов, где важной задачей является обработка плоскостей изделий.Параметры: • диаметр притирочного диска: 914 мм • скорость вращения плиты: до 70 об/мин • диаметр обрабатываемой детали: 360 мм • вес загрузки: 300 Кг на рабочее место (Если загружены все три рабочих места, загрузку каждого места необходимо снизить на 50%) • габариты станка: ширина – 1300 мм, глубина – 1300 мм, высота – 1100 мм • вес станка: 1350 Кг (Включая плиту и кольца) • уровень шума: 68 Дцб макс

Lapmaster 36 — доводочный, полировальный, притирочный напольный станок с диаметром притирочной плиты 914 мм, идеально подходит для всех инженерных, механических мастерских и цехов, где важной задачей является обработка плоскостей изделий.Параметры: • диаметр притирочного диска: 914 мм • скорость вращения плиты: до 70 об/мин • диаметр обрабатываемой детали: 360 мм • вес загрузки: 300 Кг на рабочее место (Если загружены все три рабочих места, загрузку каждого места необходимо снизить на 50%) • габариты станка: ширина – 1300 мм, глубина – 1300 мм, высота – 1100 мм • вес станка: 1350 Кг (Включая плиту и кольца) • уровень шума: 68 Дцб макс

• таймер: от 0.1 секунды до 999 часов • напряжение: 400 В, 3 Фазы, 50Гц

Общие сведения о притирочной пасте

Притирочная паста используется для притирки клапанов, которые входят в состав двигателей внутреннего сгорания. Процедура притирки улучшает физико-технические характеристики клапанов (прочность, упругость, твердость, отсутствие трещин), а также позволяет увеличить срок годности клапана. Притирка выполняется в трех случаях:

- Замена старых клапанов на новые. Притирка снижает риск образования трещин. Такая обработка минимизирует контакт поверхности металла с жидкостями, что снижает риск образования накипи, ржавчины.

- Капитальный ремонт авто или двигателя. В случае длительной эксплуатации двигателя на клапанах образуется накипь, которая негативно влияет на технико-эксплуатационные характеристики детали. Если деталь является старой, ее можно заменить. Если же деталь находится в хорошем состоянии, ее можно лишь обработать ПП — в таком случае замену выполнять не придется.

- Срочный ремонт авто или двигателя. Механические повреждения при ДТП распространяются по автомобилю неравномерно. Если двигатель получил легкие повреждения, то можно не выполнять замену клапанов — можно только обработать их притирочной пастой, которая укрепит детали, сделав их более крепкими, надежными.

ПП бывает двух типов — самодельная и фабричная. Самодельные смеси изготавливаются из подручных материалов, а их себестоимость является низкой. Однако у таких смесей есть крупный недостаток — качество подобных ПП находится на низком уровне, что снижает их функциональные свойства. Сегодня большой выбор фабричных смесей, которые содержат множество полезных компонентов, оказывающих комплексное воздействие на детали мотора.

ПП отличаются по массе параметров — зернистость, вязкость, тип, наличие дополнительных присадок, марка, объем упаковки. В России в продаже имеется различная притирочная паста для клапанов. Базовые популярные марки — ВМП Классическая, ВМП Профессиональная, ABRO GP-201, абразивно-притирочная смесь Done Deal, ГОИ. Покупку следует делать с учетом технических характеристик Вашего двигателя. В идеале подбором ПП должен заниматься работник автомастерской, у которого есть соответствующий опыт, квалификация.

Это интересно: Резка металла

Инструменты и приспособления

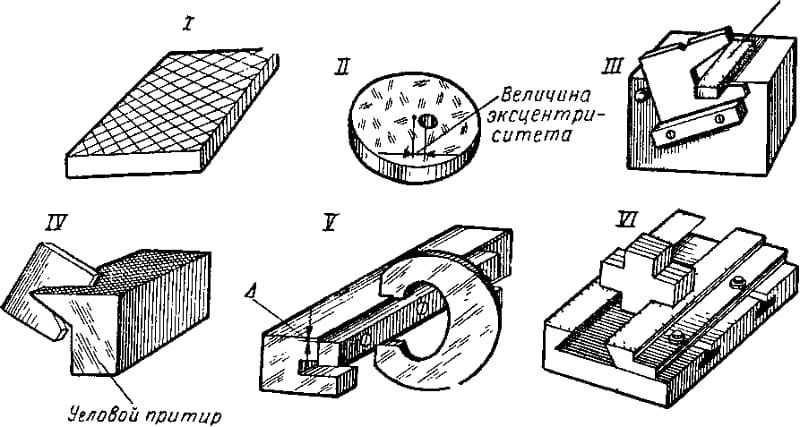

Наиболее распространенным приспособлениям для выполнения доводочных операций является притирочная плита, которая, как уже говорилось выше, может быть изготовлена из различных материалов. На выбор типа и материала изготовления такой плиты, являющейся достаточно универсальным приспособлением, оказывают влияние как особенности обрабатываемых деталей, так и требования к качеству притираемой поверхности. Среди всех типов плит наибольшее распространение получили изделия, изготовленные из марок чугуна, твердость которого (по HB) находится в интервале 190–230 единиц.

Промышленный притирочный стол

На конструкцию и размеры плиты или притирочного инструмента другого вида оказывают влияние как конструктивные особенности обрабатываемых изделий, так и тип обработки: черновая или чистовая. Именно плиты как приспособление для выполнения притирки используются для обработки плоских поверхностей. При этом, как уже говорилось выше, на поверхность плит, применяемых для выполнения черновых операций, наносятся специальные канавки, которые могут иметь и спиралевидную конфигурацию. Такие канавки не только удерживают в зоне притирки абразивный материал, но и выводят из нее отходы.

Естественно, что выполнить при помощи плиты притирку цилиндрических поверхностей, отверстий и деталей со сложной конфигурацией, не представляется возможным. Поэтому для таких целей изготавливают приспособление, форма которого оптимально подходит для обработки детали определенной конфигурации. Так, это могут быть притирочные инструменты круглой, цилиндрической, кольцевой, конической, дисковой конфигурации и др. В частности, притирка отверстий выполняется приспособлением, которое изготавливается в виде втулок, фиксируемых на специальных оправках.

Инструмент, при помощи которого выполняются притирочные операции, также подразделяется на нерегулируемый и регулируемый. Приспособление второго типа является более универсальным, его конструкция, состоящая из разрезной рабочей части, конуса и раздвижного устройства, предусматривает возможность изменения его диаметра.

Для обработки деталей цилиндрической формы, совершенно не обязательно использовать специализированный притирочный станок, для этого вполне подойдет универсальное токарное или сверлильное оборудование. Обрабатываемая деталь в таких случаях может фиксироваться в центрах или патроне оборудования, в зависимости от того, какую часть ее поверхности необходимо притереть.

Использование ручного шлифовально-притирочного станка при ремонте плоскоседельной арматуры

Станки, которые изначально разработаны для осуществления притирки, подразделяются на оборудование общего назначения и специализированные модели. На станках общего назначения, которые могут быть оснащены одним или двумя притирочными инструментами, преимущественно обрабатываются детали с плоскими и цилиндрическими поверхностями. Более мелкие детали при обработке на таких станках в свободном состоянии помещаются в специальный сепаратор, где они проходят притирку, располагаясь между двумя вращающимися притирочными дисками. Крупные же детали фиксируются на станке при помощи специального приспособления и обрабатываются одним абразивным диском.

Плоскопритирочный профессиональный станок Lapmaster, предназначенный для обработки различных материалов, включая металлы и керамику

Более сложными по конструкции и менее универсальными являются специализированные станки, устройство которых специально разработано для выполнения притирки деталей определенной конфигурации: седел клапанов, кулачков распределительных валиков, шеек коленчатых валов, зубчатых колес и др.

Доводка-притирка наружной цилиндрической поверхности

Доводка-притирка наружной цилиндрической поверхности детали 1 осуществляется притиром 3 в виде кольца с прорезями. Притиру сообщается возвратно-вращательное движение Dj и возвратно-поступательное движение D2. Возможно равномерное дополнительное вращение детали. Доводка-притирка осуществляется вручную или на токарном универсальном станке. Аналогичные схема и движения применяются при притирке внутренних цилиндрических поверхностей.

Доводка отверстия и вала.

Случалось доводить алмазными пастами и отверстия и валы, получалось очень даже достойно, да и скорость процесса очень даже радовала. Правда, везло, детали или были малоподвижные, пресовые под подшипник, планшайбу на токарный станок и т.п.

На данный момент есть необходимость довести отверстие в чугунной втулке, пара тоже малоподвижная. Это стопор вращения в делительной голове, и в процессе работы палец в отверстии совершает незначительные перемещения вдоль оси, ну совсем немного может повернутся. Доводку выбрал в виду отсутствия шлифовки и в оооочень сильных сомнениях, что на токарном у меня получится хорошо. По аналогии, очень хочется довести притиром, но очень не хочется чтоб сопрягаемые «съели» друг друга.

Начал делать эту пару по совету, что их можно довести. Мне даже вадана оснастка для доводки отверстия. Так же дали корунд белый. Сказали, что он не внедрится в поверхность. Беглый поиск в инете показал, что пасты КТ не шаржируются и продаются как раз как пасты для полировки чугуна, 5 типов помола заказаны и жду получения. Прочтение форума привело к сомнениям.

Основной вопросс, чем лучше довести отверстие в этой втулке, диаметр 20, припуск 0.03-0.05 (втулок 3), а так размер нецилиндричность укладывается в 0.01. Полученный зазор должен обеспечить лишь возможность продольного перемещения в этой втулке пальца. Палец на сдадии доводки значительно более трудоёмкий, поэтому доводить буду отверстие. В наличие оправка для притирания с втулкой для притира из текстолита. Корунд белый 2 вида фракций не известного помола, есть покрупнее и потоньше, есть ещё зелёный порошок (скорее всего состав его тот же что и кругов для заточки твёрдосплава), будет паста КТ от 7 до 40 (5 банок разного помола). Ну паста ГОИ и могу купить пасты на основе Al2O3.

Второй вопросс, как и чем можно доводить детали из стали, чугуна, бронзы с адекватной производительностью. Т.к. шлифовки у меня нет, а токарным методом меня не всегда устраивает результат, потереть тонкой шкурочкой, совсем не устраивает результат. Детали доводимые алмазной пастой целиком и полностью радовали результатом, но не всегда можно применять. Поэтому хотелось бы нечто похожее, пусть медленнее в 2-3 раза, но с таким же результатом.

Изменено 28 июня, 2021 пользователем Alexey1980

( 1 оценка, среднее 5 из 5 )

Типы выколоток

Идея выколотки, как инструмента, очень проста. Внешне – это простой стальной стержень, разделённый на две выраженные области: рабочую и ударную. Ударная – служит для приёма на себя ударной нагрузки от молотка, поэтому эта часть стержня утолщённая. Рабочая область заужена на конце и может иметь разнообразную форму. Как правило, наконечник выполняется в виде цилиндрической или конической формы. Для нестандартных задач используют заточенные выколотки. Мастера чаще всего приобретают выколотки в составе наборов, поскольку могут случаться, помимо обычных задач, и нестандартные случаи, для которых лучше иметь нужный инструмент под рукой.

Требования к слесарю

К слесарю любой специальности работодатели выдвигают такие основные требования:

- оконченное среднее или средне-специальное образование, курсы повышения квалификации приветствуются;

- умение работать с различными станками;

- знание правил безопасности при работе с различными инструментами;

- навыки работы с автоматизированным черчением и проектированием;

- хорошо развитое пространственное мышление;

- физическая выносливость;

- усидчивость и внимательность.

В этой статье мы попытались максимально подробно рассказать о популярной рабочей специальности слесаря. Любителям разбираться в механизмах и ручного труда с применением различных инструментов слесарное дело наверняка придётся по душе.

Видео: слесарь-ремонтник как профессия

Правка закаленного металла (рихтовка)

Мягкие бойки для рихтовки не применяют. Их делают из высокопрочного сплава и придают округлую форму или скругляют острую сторону.

Правка закаленного металла (рихтовка)

Чтобы выправить закаленный металл, удары направляют по вогнутому участку детали. С растяжением материала на вогнутой стороне заготовка будет распрямляться. Операцию проводят на имеющей полусферическую форму рихтовочной бабке, по которой деталь постепенно передвигают вверх и вниз.

Чтобы выправить закаленный угольник с нарушением прямого угла, разработано два приема. Если угол превратился в острый, удары направляют возле внутреннего угла. Если же угол превратился в тупой, удары направляют в зону у вершины внешнего угла. Материал в зоне воздействия растягивается и прямой угол восстанавливается.

Старичков В. С. Практикум по слесарным работам: Учеб. пособие для подготовки рабочих на производстве. — 3-е изд., перераб и доп. — М.: Машиностроение, 1983, — 220 с., ил.

Данное учебное пособие, в отличие от других учебников и пособий по слесарному делу, содержит подробное описание конкретных рабочих приемов и способов практического выполнения основных слесарных операций и видов работ в определенной технологической последовательности.

Учебное пособие предназначено инструкторам производственного обучения для оказания помощи по проведению практических занятий при подготовке слесарей различных специальностей: слесарей механосборочных работ, слесарей по контрольно-измерительным приборам и автоматике, слесарей-ремонтников, слесарей по ремонту автомобилей и рабочих других специальностей.

Слайды и текст этой презентации

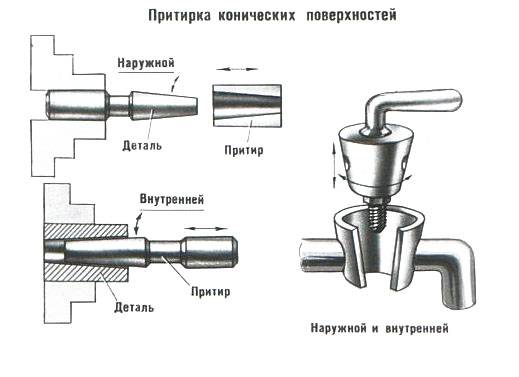

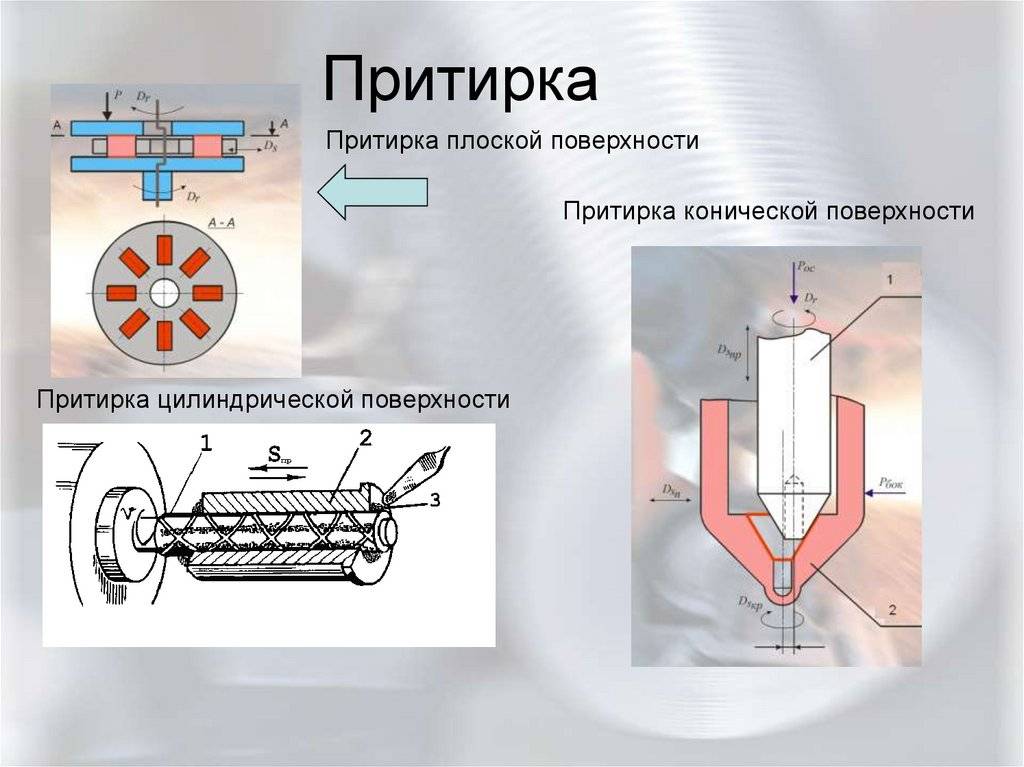

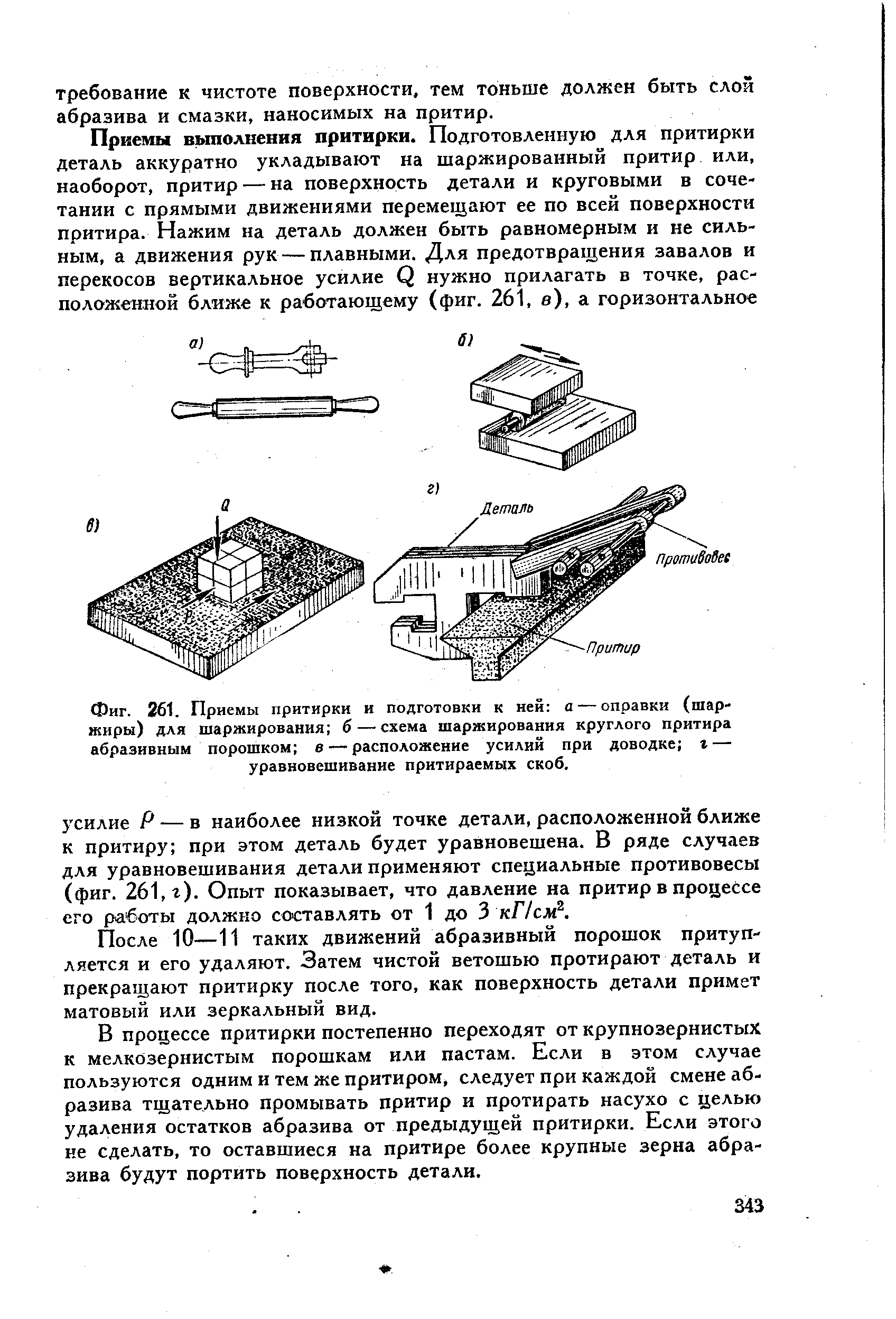

Слайд 2Притирка Притиркой называют обработку поверхностей детали притиром — инструментом

из мягких материалов с нанесенным на его поверхность мелкозернистым абразивным порошком

или пастой, с помощью которых с обрабатываемой поверхности удаляют слой металла или пленки его окислов. Для этих операций на поверхности деталей оставляют припуски до 0,01–0,02 мм. Толщина слоя металла, снимаемого притиром за один проход, не превышает 0,002 мм. Притирку применяют для получения соединений точных геометрических форм с высокой чистотой поверхности (зубчатые колеса, клапаны, сальники, втулки, краны и др.).

Слайд 3Притирочные материалы В качестве режущего материала для притирки используют

абразивные порошки:шлифзерно с зернистостью от № 200 до № 16;шлифпорошки

с зернистостью от № 12 до № 16;микропорошки или минутники с зернистостью от М40 до М5.К порошкообразным абразивам, применяемым для притирки, относят электрокорунд, крокус (окись железа), венскую известь, окись хрома, наждак (окись алюминия), карборунд, алмазную пыль.

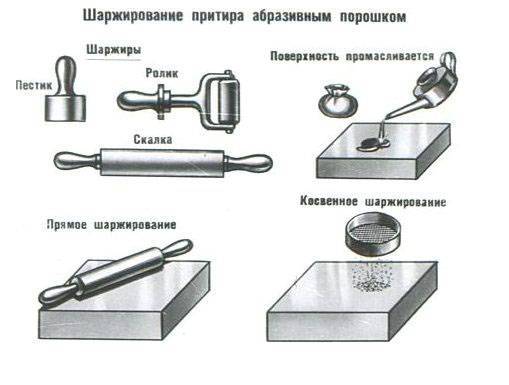

Слайд 4Притиры Притиры, используемые для притирки поверхностей деталей, должны иметь

материала обрабатываемого изделия. Изготовляют их из чугуна, мягкой стали, красной меди, латуни, свинца, твердого дерева. Наиболее часто пользуются притирами из чугуна, красной меди и латуни. Свинец и дерево употребляют лишь для наведения блеска после того, как притиркой изделию приданы окончательные размеры.

Слайд 6Притиры для обработки отверстий: а — разрезной для глубоких цилиндрических

отверстий; б — цилиндрический с канавками для равномерного распределения притирочной

пасты по длине; в — для конических отверстий; г — для конических поверхностей фланцев

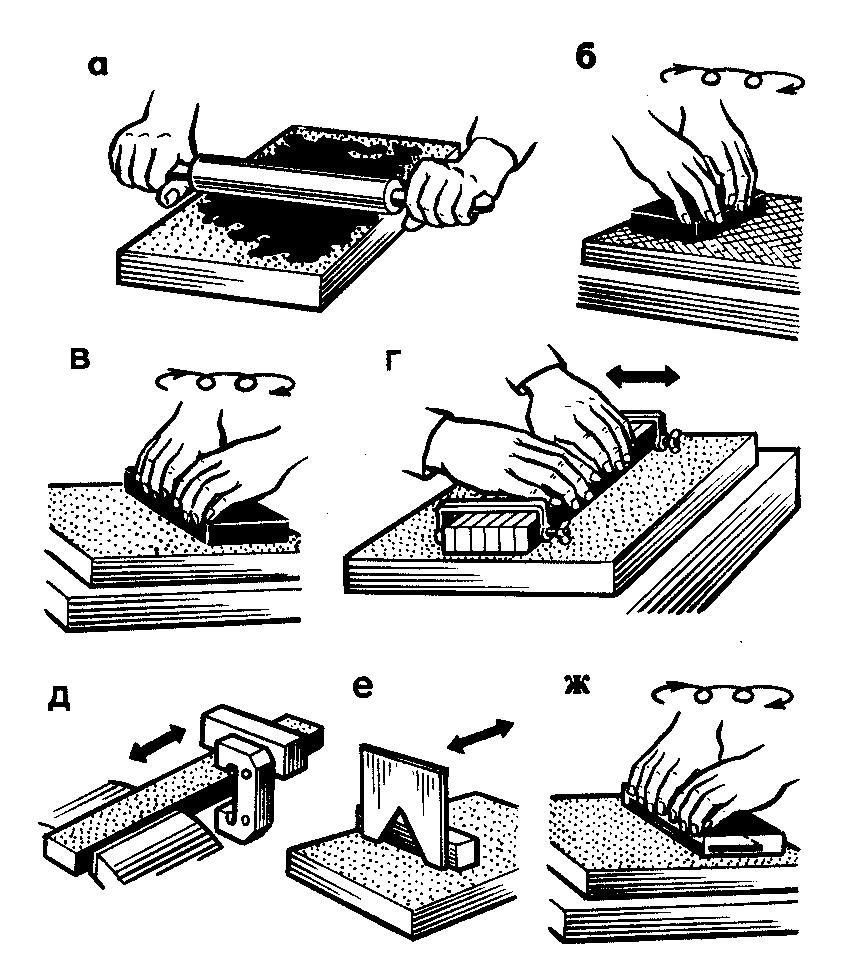

Слайд 7Способы и приемы притирки

Притирка (доводка) плоских поверхностей. Эту операцию

обычно выполняют с применением минерального масла, технического сала, керосина, бензина.

Притирать или доводить всухую не рекомендуется, так как абразивный порошок при этом распределяется неравномерно и, кроме того, детали нагреваются и может произойти их коробление.Различные притиры требуют различной смазки. Для притиров из чугуна в качестве смазки берут керосин или бензин, из мягкой стали — машинное масло, из меди — машинное масло, спирт и содовую воду. Стальные детали притирают с применением машинного масла и технического сала, бронзовыесала, чугунные-керосина. При особо высоких требованиях к качеству стальной поверхности применяют венскую известь, разведенную в спирте, или крокус в вазелине. Алюминий притирают трепелом, разведенным в толуоле со стеариновой кислотой или в деревянном масле.Плоские несопрягаемые поверхности чаще всего притирают вручную на неподвижных притирочных плитах.

Виды притирочных операций

- Ручная притирка

- Полумеханическая притирка

- Механическая притирка

Ручная притирка

применяется в единичном производстве и при обработке деталей сложной формы.

Полумеханическая притирка

используется в мелкосерийном производстве. Главное движение выполняется притирочным станком, а подача абразива на притирочную плиту выполняется оператором вручную.

Механическая притирка

предназначена для крупносерийного и массового производства. Главное движение и подача абразива выполняется притирочным станком, работу которого контролирует оператор.

Пасты и суспензии для притирки изготовляют из различных абразивных материалов, таких как Карбид кремния, Окись алюминия, Карбид бора, алмаз и т. д. Выбор абразива и размер зерна зависят от типа и твёрдости обрабатываемого материала и требований к конечному результату обработки.

Зернистость М20—М40 служит для предварительной доводки поверхностей до шероховатости Ra = 0,16-0,63мкм, М10—М14 —для получистовой доводки до Ra = 0,04-0,08 мкм, Ml—МЗ — для окончательной доводки до Ra = 0,02-0,04 мкм.

В технологии доводки основную роль играют притиры. Притир должен быть жёстким и износостойким, чтобы сохранять форму и точность рабочей поверхности. Притиры изготовляют из чугуна, стали, меди, бронзы, стекла, керамики, алюминия, нержавеющей стали, твёрдых и вязких пород дерева, композитных материалов. Наибольшее распространение имеют притиры из чугуна. Сталь применяется для изготовления тонких длинных притиров, стекло — для особо точной притирки, композитные притиры используются в основном с алмазной суспензией, для обработки изделий из твёрдых сплавов.

В зависимости от вида обработки, изготовляют притиры для черновой и чистовой доводки. Притиры для черновой обработки имеют канавки, в которых задерживается притирочная паста или смесь и отходы обработки. Притиры для чистовой обработки каналов не имеют. При доводке плоских поверхностей используют плоские притиры-плиты, при доводке цилиндрических и конических поверхностей — круглые притиры.

Притиры для доводки отверстий изготовляют в виде втулок, насаженных на оправки. Притиры бывают регулируемые и нерегулируемые. Регулируемые имеют разрезную рубашку с внутренним конусом конусностью 1:50 и разжимное устройство, которое при перемещении конуса увеличивает диаметр притира. Начальный диаметр притира обычно на 0,005—0,03 мм меньше диаметра обрабатываемого отверстия. Длина рабочей поверхности притира составляет: для сквозных отверстий 1,2—1,5 глубины обрабатываемого отверстия, а для глухих— меньше его глубины.

Сущность процесса

Сущность техники чеканки заключается в воздействии на инструмент для чеканки ударами разгонного молотка. На металле остается отпечаток, соответствующий его типу.

Выполняя многократные удары, получают рельеф, который соответствует эскизу. Форма рисунка передается с большой выразительностью и точностью, зависит от используемых в процессе работы инструментов, которыми пользуется чеканщик. При этом качество работы зависит от его квалификации и мастерства.

Каждый мастер имеет свой стиль работы. Металлическое тиснение на цветном и черном металлах различается по виду и технологии выполнения.

Правка под углом и создание фаски

Обязательно надо выдерживать угол наклона. Если нож до этого резал легко, то угол заточки режущей кромки оставляется прежний. Если меняется угол заточки, то лучше новый угол сделать с привлечением измерительного инструмента. 25 градусов считается оптимальным углом, если есть отклонения, то лучше в сторону уменьшения.

Но вопрос ещё и в том, насколько точно сведены грани режущей кромки. Имеется в виду, соблюдена ли плоскость грани, или она имеет скругления.

Спуски или фаски служат для плавного перехода от обуха к режущей кромке. Есть различные формы спусков клинка. Подбираются они в зависимости от его использования. Иногда спуски имеют один угол с режущей кромкой, к примеру, скандинавские. Бывают заточены под линзу, как выпуклую, так и вогнутую.

При заточке нужно выдерживать угол.

При заточке нужно выдерживать угол.

Области использования технологии

Процесс доводки и притирки довольно трудоемкий и сложный, по этому прибегают к нему в том случае, когда нужна большая точность сопрягаемых деталей. Во многих больших изделиях большой сложности по такой технологии может быть сделать только один или несколько узлов. Другие во время сборки устанавливаются без точной доработки. Доводка, притирка поверхностей, отверстий, резьбы нужна в следующих производственных сферах:

- во время изготовления насосов;

- во время сборки двигателей;

- при доводке сопрягаемых, скользких поверхностей в автомобилестроении (станки, оборудование);

- во время изготовления измерительных инструментов и точных приборов.

В некоторых случаях монтаж обработанных деталей не окончательна операцией. После того как произошла установка механизм, прибор приводят состояние для работы и в обстановке мелкодисперсного абразивного материала детали доводятся до необходимых параметров уже на месте. После этого устройство промывается, и при необходимости смазывается.

![Глава xvii. притирка и доводка [1980 макиенко н.и. - общий курс слесарного дела]](https://stankotk.ru/wp-content/uploads/3/a/7/3a7f5c6f302fa787e37b7bb72e3db936.jpeg)