История

Технология изготовления чугуна пришла к нам из Китая, где «ходили» чугунные деньги еще в 10 веке нашей эры. Потомки монголов уже в 13 веке готовили котлы из этого сплава. На полях сражений в Столетней войне впервые применялись артиллерийские орудия и боеприпасы, отлитые из данного твердого раствора. В России его широкое применение в изготовлении оружия было налажено в 16 веке после появления доменной печи. В связи с этим, в 1701 году был построен Уральский чугунолитейный завод, который стал началом народного промысла, получившего название «Каслинское литье».

Начиная с 18 века Великобритания занимает пальму первенства по производству чугуна в мире. Благодаря новой технологии Уилкинсона, к середине 19 века в этой стране производилось половина всего мирового объема.

Технология изготовления не стояла на месте, что позволило Соединенным Штатам в конце 19 века вырваться вперед.

Преимущества чугунного литья

Чугунное литье отличается от отливок из других материалов рядом преимуществ, таких, как:

- дешевизной

- высокой прочностью и износостойкостью

- высоким качеством поверхности, сводящим к минимуму последующую механическую обработку

Характеристики и применение чугуна

Важно отметить, что при использовании современных методов литья дешевле получается не только сама отливка, но и конечная продукция. Многие производства, в конце 20 века заменившие чугунные детали своих изделий на стальные, вернулись или планируют вернуться к проверенному временем материалу на новом этапе его развития. Источник

Источник

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа

Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее. Затем ее промывают, чтобы удалить частицы, не содержащие металл

Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты

Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Первый этап производства

Выплавка чугуна происходит следующим образом. В первую очередь в печь засыпают руду, а также коксующиеся марки угля, которые служат для нагнетания и поддержания требуемой температуры внутри шахты печи. Помимо этого, эти продукты в процессе горения активно принимают участие в протекающих химических реакциях в роли восстановителей железа.

Параллельно в печь отгружается флюс, служащий в качестве катализатора. Он помогает породам быстрее расплавляться, что содействует скорейшему высвобождению железа.

Важно заметить, что руда перед загрузкой в печь подвергается специальной предварительной обработке. Ее измельчают на дробильной установке (мелкие частицы быстрее плавятся). После она промывается с целью удаления частиц, не содержащих металл

После чего сырье обжигают, за счет этого из него удаляется сера и прочие чужеродные элементы

После она промывается с целью удаления частиц, не содержащих металл. После чего сырье обжигают, за счет этого из него удаляется сера и прочие чужеродные элементы.

Второй этап производства

В загруженную и готовую к эксплуатации печь подают природный газ через специальные горелки. Кокс разогревает сырье. При этом выделяется углерод, который соединяется с кислородом и образует оксид. Этот оксид впоследствии принимает участие в восстановлении железа из руды. Отметим, что с увеличением количества газа в печи скорость протекания химической реакции снижается, а при достижении определённого соотношения и вовсе останавливается.

Избыток углерода проникает в расплав и входит в соединение с железом, формируя в конечном счете чугун. Все те элементы, которые не расплавились, оказываются на поверхности и в итоге удаляются. Эти отходы именуют шлаком. Его также можно использовать для производства других материалов. Виды чугуна, получаемые таким образом, называются литейным и передельным.

Достоинства и недостатки

На бытовом уровне главные преимущества чугунных сплавов: нетоксичность, биосовместимость, гигиеничность, термостойкость. Благодаря этому чугунки, другая посуда не разрушается кислотно-щелочными составами (например, при варке борща), легко моется, долго остается теплой.

Для промышленников на первом плане другие достоинства:

- Простой, экономичный способ получения.

- Прочность, сохранение потребительских характеристик продукции десятилетиями.

- Возможность изготовления широкого ассортимента.

Плюс доступные цены на всю продукцию – от чушек до сковородок или декоративной скамьи.

Чугунная сковорода

Чугунная сковорода

Недостатки материала:

- Хрупкость.

- Трудность сваривания.

- Беззащитность перед коррозией.

- Тяжеловесность изделий.

Часто для транспортировки, сборки, обслуживания продукции требуются особые условия.

При сварке, например, заранее прогревают детали, подбирают материал, режим. То есть используют газовые установки, покрытые либо угольные электроды, проволоку из порошка.

Требования потребителя

ГОСТ 805 для передельного чугуна также регламентирует несколько технических требований, которые потребитель вправе установить при заказе у производителя. К ним относятся следующие пункты:

- Марки передельного чугуна, относящиеся к ПЛ1 и ПЛ2, должны изготавливаться с массовой долей углерода в составе от 4 до 4,5 % включительно.

- Если рассматривать эти же марки ПЛ1 и ПЛ2, которые впоследствии будут использоваться для изготовления отливок из чугуна с шаровидным графитом, то массовая доля хрома в таком веществе не должна превышать 0,04 %. Также при изготовлении высококачественного передельного чугуна по ГОСТ, для дальнейшего производства поршневых колец, следует ограничить содержание марганца до 0,3 %, а хрома до 0,2 %.

- Если нет специальных заявок, то обычный передельный и высококачественный материал должен изготавливаться с содержанием марганца более 1,5 %. Если производится передельный чугун фосфористой группы, то содержание фосфора более 2 %.

- Массовая доля кремния в таких марках, как ПЛ1, ПФ1 и ПВК1, должна быть более 1,2 %.

- Очень важный пункт — это содержание серы, которое допускается не более 0,06 % в типах чугуна П1, П2 и ПЛ1, ПЛ2.

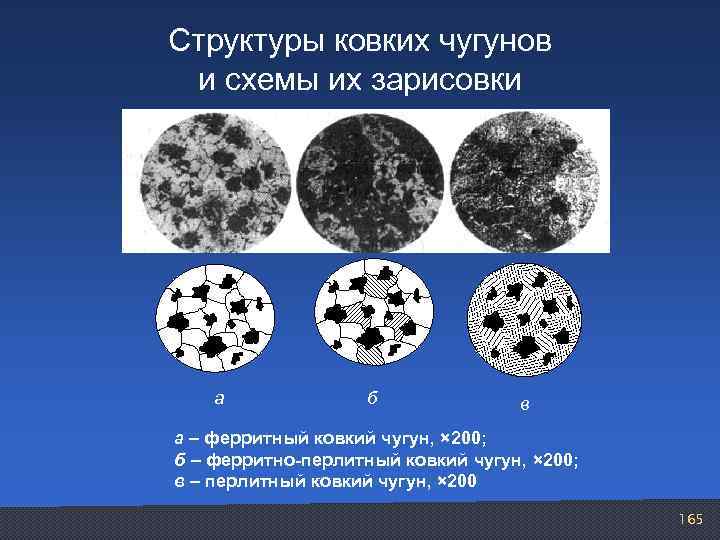

Свойства, маркировка и применение ферритного ковкого чугуна

Длительное «томление» металла в печи имеет следствием полный распад цементита и ледебурита на феррит. Благодаря технологическим хитростям, получают сплав с высоким содержанием углерода – ферритная структура, характерная для низкоуглеродистой стали. Однако карбон сам по себе никуда не девается – он переходит из связанного с железом состояния в свободное. Температурное воздействие меняет форму графитовых включений до хлопьеобразной.

Ферритная структура обуславливает понижение твердости, увеличение значений прочности, наличие таких характеристик, как ударная вязкость и пластичность.

Маркировка чугунов ковких ферритного класса: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, где:

КЧ – обозначение разновидности – ковкий;

30, 33, 35, 37: σв, 300, 330, 350, 370 Н/мм2 – максимальная нагрузка, которую он может выдержать, не разрушаясь;

6, 8, 10, 12 – относительное удлинение, δ, % – показатель пластичности (чем выше значение, тем больше металл поддается обработке давлением).

Твердость – около 100-160 НВ.

Этот материал по своим показателям занимает среднее положение между такими, как сталь и железоуглеродистый сплав серый. Ковкий чугун с ферритной основой уступает перлитному по показателям износостойкости, коррозионной и усталостной прочности, однако выше по механической выдержке, пластичности, литейным характеристикам. Благодаря невысокой цене широко используется в промышленности для изготовления деталей, работающих при малых и средних нагрузках: зубчатые колеса, картеры, задние мосты, сантехника.

Получение — белый чугун

Получение белого чугуна зависит от наличия в составе чугуна карбидо-образующих элементов и скорости охлаждения. Наличие марганца, хрома, ванадия, вольфрама, молибдена и ряда других элементов способствует образованию белого чугуна. Повышенные скорости охлаждения также способствуют образованию белого чугуна.

С затрудняется получение белого чугуна , особенно в толстостенных отливках, и снижаются механические свойства ковкого чугуна. Прочность и твердость ковкого чугуна повышаются с увеличением содержания связанного углерода, а пластичность снижается.

Марганец способствует получению белого чугуна , так как образует с углеродом карбиды МпзС и этим препятствует графитизации.

Марганец способствует получению белого чугуна , так как образует с углеродом карбиды Мп3С и этим препятствует графити-зации.

Марганец способствует получению белого чугуна , так как образует с углеродом карбиды Мп3С и этим препятствует графитизации. При содержании до 1 %, повышает прочность чугуна.

Марганец способствует получению белого чугуна , так как образует с углеродом карбиды Мп3С и этигЛ препятствует графитизации.

Марганец способствует получению белого чугуна , так как образует с углеродом карбиды Мп3С и этим препятствует графити-зации.

Управление первичной кристаллизацией может способствовать получению белого чугуна с высокой износостойкостью и удароус-гойчивостью. Малая степень переохлаждения приводит к образованию коротких и широких дендритов аустенита, а также грубых пластинок цементита.

Известно, что быстрое охлаждение способствует получению белого чугуна , замедленное — серого чугуна. На рис. 94 приведена диаграмма, пользуясь которой можно получить в отливке нужную структуру, регулируя химический состав и скорость охлаждения.

Известно, что быстрое охлаждение способствует получению белого чугуна , замедленное — серого чугуна.

Для получения максимальной износостойкости следует стремиться к получению белых чугунов с мартенситной основой, однако следует иметь в виду, что последняя содержит значительное количество остаточного аустенита. В условиях абразивного изнашивания при значительных ударных нагрузках и повторяющихся высоких напряжениях, испытываемых одним и тем же объемом изнашиваемого металла, лучшей может быть аустенитная металлическая основа.

Увеличение содержания кремния до 10 — 11 % затрудняет получение чисто белого чугуна даже при скоростях охлаждения более 50 град / сек. Образуются графитные включения шаровидной формы, окруженные ферритны-ми оторочками. В основном же структура состоит из дендритов феррита и силикокарбида в междуветвиях. Этот тип структуры высококремнистых чугунов связан, по-видимому, с переходом к новой двойной эвтектике — силикокарбидо-ферритной.

Одни элементы, как кремний, углерод, алюминий, титан, способствуют графитизации, другие, например, марганец, сера, хром, затрудняют ее и способствуют отбеливанию, т, е, получению белого чугуна .

Источник

Доэвтектический чугун

Графитовые образования ( 10 — 100 А), возникающие над линией ликвидуса в доэвтектических чугунах, обладают развитой поверхностью, а свойства такой системы ( жидкость дисперсные образования) зависят от свойств и размеров входящих в нее поверхностей раздела. Пинакоиды графита являются устойчивыми образованиями. Выдержка при 1700 С не устраняет полностью микронеоднородность расплава. Таким образом, микрогетерогенность расплавов чугуна имеет наследственное происхождение, связанное с неполным растворением углерода в процессе плавки. На основании экспериментальных данных можно предположить, что дисперсные выделения графита начинаются выше температуры ликвидуса.

Титан понижает температуру эвтектического превращения и способствует переохлаждению чугуна, при содержании до 0 5 % в доэвтектическом чугуне способствует графитизации и выделению графита в виде мелких пластин. Титан является хорошим раскислителем, способствует равномерному распределению в чугуне графита. Титан нейтрализует действие хрома в чугуне, являясь модификатором, вследствие чего отпадает необходимость в повышении содержания кремния. Титан способствует повышению механических свойств, особенно прочности высокоуглеродистых чугунов. При содержании 0 18 — 0 20 % титан с углеродом образуют карбиды и препятствуют графитизации. Титан используют как модификатор при производстве ковкого чугуна, но для отливок из высокопрочного чугуна Ti нежелательная примесь, так как препятствует образованию шаровидного графита.

В зависимости от концентрации углерода в сплаве чугуны разделяются на доэвтектические, эвтектиче: кие и заэвтектические: доэвтектические чугуны содержат 2 14 — 4 3 % С и имеют структуру перлит — Ь цементит; эвтектические чугуны содержат 4 3 % С и состоят из ледебурита; заэвтектический чугун содержит более 4 3 % С, имеет структуру ледебурит цементит.

Рассмотрим в соответствии с диаграммой состояния железо — углерод фазовые превращения, происходящие при охлаждении из жидкого состояния в доэвтектическом чугуне, содержащем 3 % С.

Такой же распавшийся аустенит наблюдается также и на избыточных ( темных) участках, содержащихся в большем или меньшем количестве в доэвтектических чугунах ( фиг.

Жидкотекучесть чугуна характеризует заполнение литейной формы и зависит главным образом от химического состава и температуры заливки С, Si, Р и Си повышают жидкотекучесть доэвтектического чугуна, a S и Сг понижают ее; влияние Мп и Ni на жидкотекучесть незначительно.

Точка С ( 4 3 % углерода) представляет собой эвтектическую точку и разделяет сплавы, содержащие от 2 до 6 67 % углерода ( чугуны), на две группы: сплавы, содержащие менее 4 3 % С, — доэвтектические чугуны, а сплавы, содержащие более 4 3 % С, — заэвтектические чугуны. Следует подчеркнуть, что в машиностроении практическое значение имеют доэвтектические и эвтектические чугуны, а заэвтектические чугуны не применяются.

| Влияние углерода на твердость хромистых чугунов при содержании кремния, %. |

Эвтектический состав чугунов с 30 — 35 % Сг приходится на — 2 5 % С. Доэвтектический чугун имеет структуру твердого раствора хромистого феррита и эвтектических карбидов, количество которых зависит от содержания углерода.

Твердая фаза в области, лежащей между линиями EGF и PSK с содержанием углерода более 2 14 %, соответствующая белым чугунам, имеет различный состав. Доэвтектические чугуны ( 2 14 — 4 3 % углерода) состоят из аустенита и ледебурита, эв тектические ( 4 3 %) из ледебурита и заэвтектические ( 4 3 — 6 67 %) из цементита и ледебурита. При этом, в отличие от сталей, температура плавления чугунов ( линия EGF) постоянна и не зависит от содержания в них углерода.

Чугуны по структурным свойствам подразделяют на доэвтек-тические и заэвтектические относительно эвтектического состава 4 3 % С. Доэвтектические чугуны имеют перлитно-ледебуритную структуру, а заэвтектические — цементитно-ледебуритную.

Во всех чугунах имеется аустенит. В доэвтектических чугунах имеется свободный аустенит ( см. сплав / — /, фиг.

Наконец, в доэвтектических чугунах первичные выделения аустенита меняют свою концентрацию при охлаждении от точки 3 до точки 4 ( сплав / CJ от 2 до 0 8 % С, и в точке 4 происходит перлитное превращение. Структура такого доэвтектического чугуна состоит из перлита, ледебурита и вторичного цементита. Структура доэвтектического чугуна показана на фиг.

Наконец, в доэвтектических чугунах первичные выделения аусте-нита меняют свою концентрацию при охлаждении от точки 3 до точки 4 ( сплав KJ) от 2 14 до 0 8 % С, и в точке 4 происходит перлитное превращение. Структура такого доэвтектического чугуна состоит из перлита, ледебурита и вторичного цементита.

Применение

Исходя из вышеперечисленных свойств, можно сделать вывод, что практиковать термическую и механическую обработку белого чугуна не имеет смысла. Свое основное применение сплав нашел только в виде отливки. Следовательно, наилучшие свойства белый чугун получает только при соблюдении всех условий отливки. Данный способ обработки активно применяется, если необходимо изготовить массивные изделия, которые должны обладать высокой поверхностной твердостью.

Помимо этого, производится отжиг белого чугуна, в результате чего получают ковкие чугуны, что служат для изготовления тонкостенного литья, например:

- автомобильных деталей;

- изделий для сельского хозяйства;

- деталей для тракторов, комбайнов и др.

Сплав также используют для изготовления плит с ребристой или гладкой поверхностью, а также активно применяют для производства стали и серого чугуна.

Применение белых чугунов в сельском хозяйстве в виде конструктивного металла довольно ограничено. Чаще всего железоуглеродистый сплав используется для изготовления деталей гидромашин, пескометов и других механизмов, которые могут функционировать в условиях повышенного абразивного изнашивания.

Теория железоуглеродистых структур

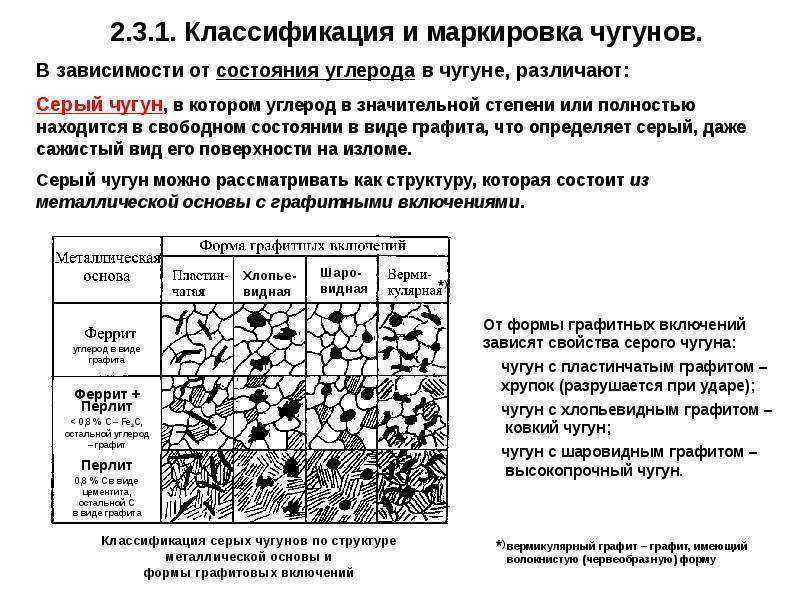

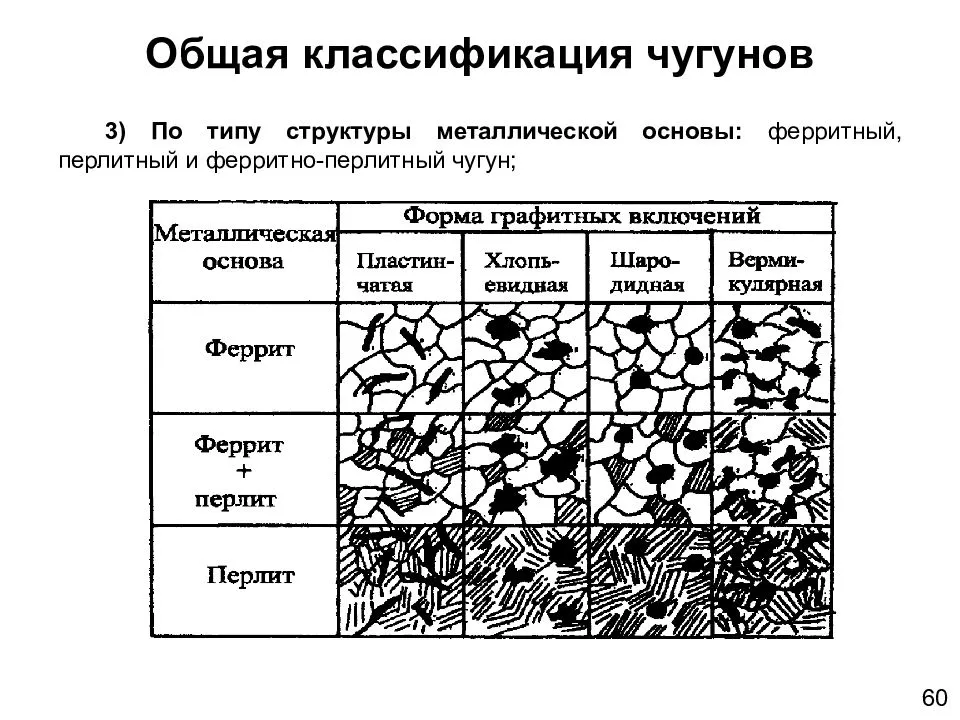

Карбон с ферумом могут образовывать несколько различных видов сплавов по типу кристаллической решетки, что отображается на варианте микроструктуры.

- Твердый раствор проникновения в α-железо – феррит.

- Твердый раствор проникновения в γ-железо – аустенит.

- Химическое образование Fe3C (связанное состояние) – цементит. Первичный образовывается путем быстрого охлаждения из жидкого расплава. Вторичный – более медленное снижение температуры, из аустенита. Третичный – постепенное охлаждение, из феррита.

- Механическая смесь зерен феррита и цементита – перлит.

- Механическая смесь зерен перлита или аустенита и цементита – ледебурит.

Для чугунов характерна особая микроструктура. Графит может находиться в связанном виде и образовывать вышеперечисленные структуры, а может пребывать в свободном состоянии в форме разных включений. На свойства влияют как основные зерна, так и эти образования. Графитовыми фракциями в металле являются пластины, хлопья или шары.

Пластинчатая форма характерна для серых железоуглеродистых сплавов. Она обуславливает их хрупкость и ненадежность.

Включения хлопьеобразные имеют ковкие чугуны, чем положительно влияют на их механические показатели.

Шарообразная структура графита еще более улучшает качества металла, влияя на увеличение твердости, надежности, выдержки значительных нагрузок. Такими характеристиками обладает чугун высокопрочный. Ковкий чугун свойства свои обуславливает ферритной или перлитной основами с наличием хлопьеобразных графитовых включений.

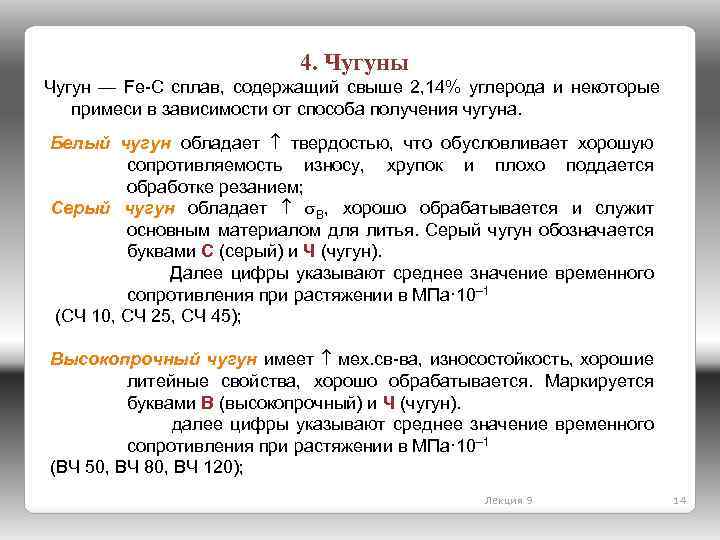

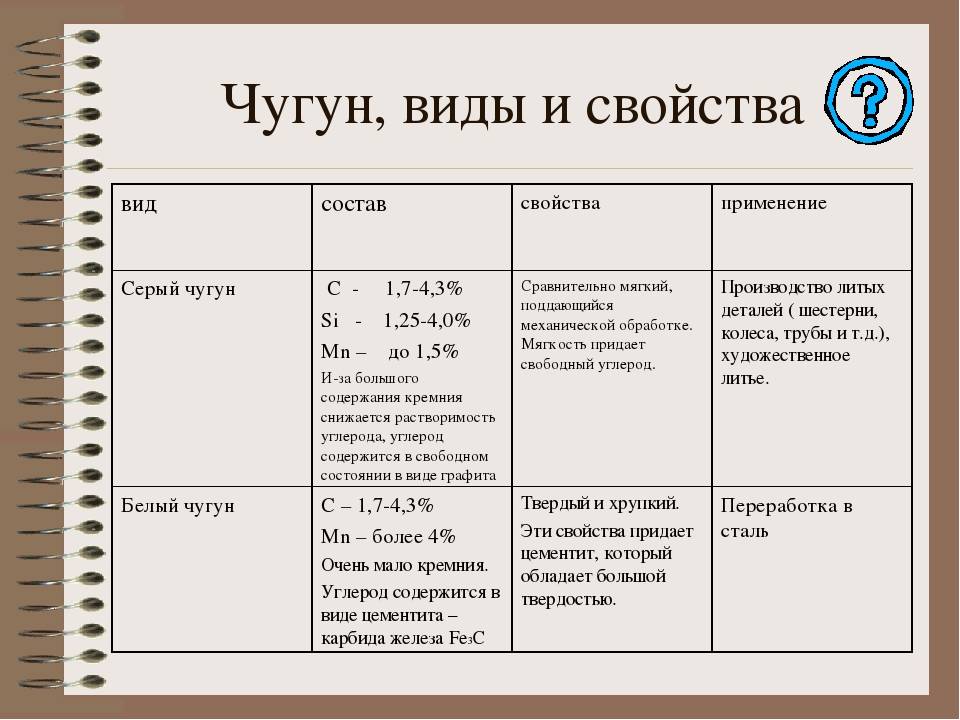

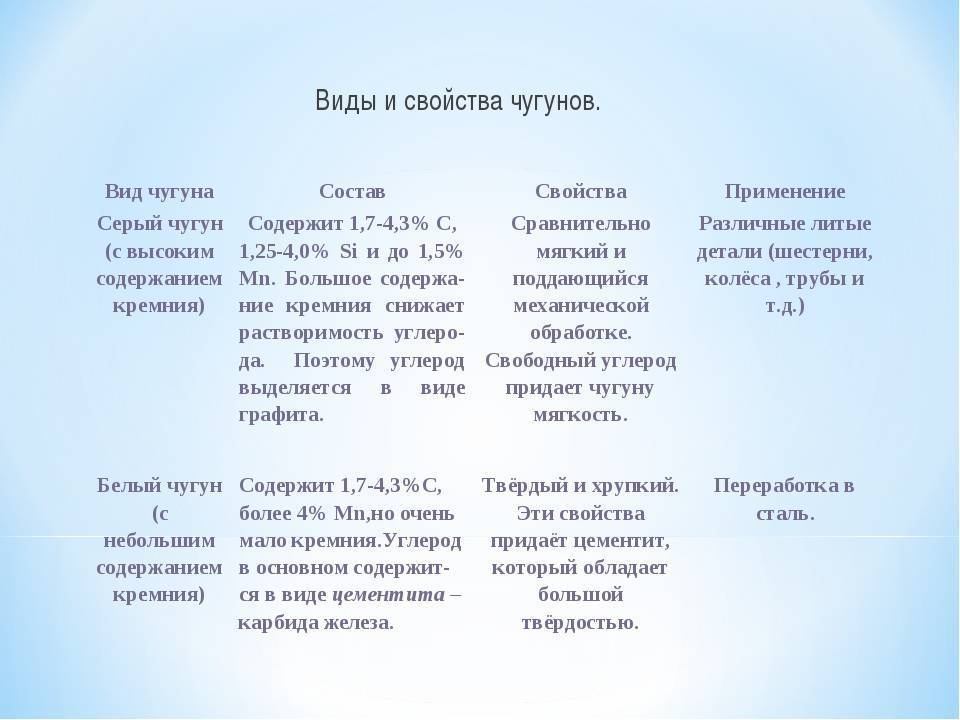

Виды чугуна

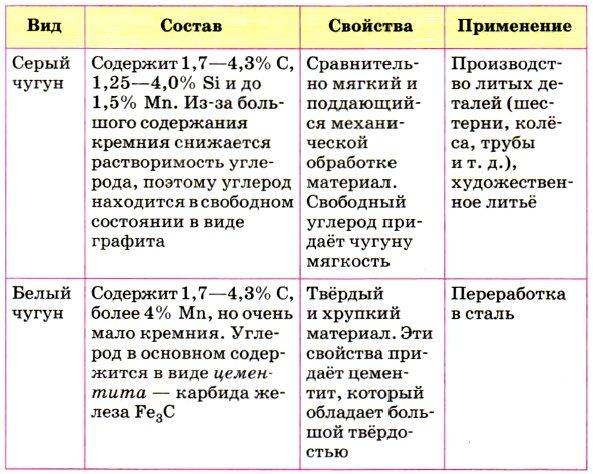

В основном чугун классифицируют по форме углерода, который содержится в сплаве.

Белый чугун

Белый чугун имеет характерный окрас скола, так как углерод (С) входит в состав в виде цементита (Fe3C), который образуется когда расплав остывает. Цементит – это твердый тугоплавкий материал.

В доэвтектическом сплаве углерод содержится в перлите и ледебурите. В эвтектическом сплавеуглерод входит в состав ледебурита. В заэвтектическом он содержится в первичном цементите и ледебурите.

В первоначальном виде он нигде не используется, т.к. его тяжело обрабатывать инструментами при механической обработке. Конечно, возможно использовать насадки из карбидов (ВК), но трудоемкость процесса очень велика. Поэтому белый чугун используется в качестве сырья для получения ковкого чугуна.

Серый чугун

Серый чугун также берет свое названия от оттенка на сколе. Он имеет в составе фракции графита, которые могут иметь разную форму. При добавке кремния, он способствует осаждению углерода.

Физико-механические свойства, а также структура серого чугуна, зависят от условий остывания после кристаллизации.

Быстрое охлаждение приведет к преобладанию перлита в составе чугуна. Закалка (другими словами термообработка) может повысить прочность и твердость, но при этом чугун становится хрупким, что может быть не приемлемо.

Медленное остывание приводит к росту содержания феррита. Феррит – это сплав железа с оксидами, в основном с Fe2O3. При таких условиях улучшается пластичность.

Поэтому условия, при которых остывает сплав, выбирают, ориентируясь на желаемые параметры конечного продукта.

Серый чугун используется для литых изделий и конструкций (чугунного литья).

Он имеет невысокую температуру отвердения, хорошую жидкотекучесть, нет склоненности к образованию раковин. Серый чугун хорошо реагирует на сжатие, но плохо противостоит растяжению/изгибу. Это происходит из-за углеродных вкраплений, которые приводят к низкой трещиностойкости.

Маркировка серого чугуна состоит из символов СЧ (серый чугун) и цифры, которая обозначает предельную прочность в кг/мм2: например, СЧ35. В наиболее распространенных чугунах содержание углерода ниже 3,7%.

Ковкий чугун

Для производства ковкого чугуна, белый чугун нагревают до необходимой температуры, выдерживают определенное время, и потом медленно охлаждают (процесс называется «отжигом»). Это способствует процессу распада Fe3C и выделению графита с образованием феррита.

При этом включения углерода по не имеют схожести с аналогичными в сером чугуне. Поэтому стойкость к разрыву и ударная вязкость из-за этих различий характерна ковкому чугуну.

Маркировка ковкого чугуна состоит из букв «КЧ» и добавления цифр, которые указывают на допустимую прочность на растяжение в МПа х 10-1 и максимальное относительное удлинение. Например: КЧ 37-12.

Высокопрочный чугун

Высокопрочный чугун это вид серого чугуна, в котором графитовые образования имеют шаровидную форму. Из-за такой округлости включений кристаллическая решетка становится не склонна к образованию трещин.

Высокопрочные чугуны имеют ценные первичные свойства чугунов (стойкость к сжатию, жидкотекучесть и т. д.), при этом имеют характерные для сталей предел текучести при растяжении, трещиностойкость и пластичность.

Маркируется аналогично ковкому, но с буквами «ВЧ».

Передельный чугун

Передельный чугун используется как сырье для выплавки стали. При этом он может даже не покидать предприятие, где его произвели.

Специальный чугун

К таким видам чугуна относят антифрикционный чугун и легированный чугун.

Выпуск этих марок имеет не большой объем, примерно до 2% от всего впускаемого чугуна. Такие виды чугуна могут иметь в составе большое количество легирующих элементов. Сфера использования имеет ограниченные цели и специфические условия.

Антифрикционный чугун может использоваться для изготовления деталей, подвергающихся трению. Основным компонентом для легирования является хром, также могут использоваться никель, титан, медь и другие металлы. Он имеет высокую твердость (до HB 300) и низкий коэффициент трения (до 0,8 при отсутствии смазки).

Базовыми материалами для производства антифрикционного чугуна являются серый, ковкий и высокопрочный чугуны. Маркируется соответственно – АЧС, АЧК, АЧВ.

Легирующие элементы сплава

Специально введенные легирующие вещества, добавленные в состав белого чугуна, способны придать большую износостойкость и прочность, коррозийную стойкость и жароупорность. В зависимости от количества добавленных веществ, различают такие виды чугуна:

- низколегированный сплав (до 2,5 % вспомогательных веществ);

- среднелегированный (от 2,5 % до 10 %);

- высоколегированный (более 10 %).

В сплав могут добавлять легирующие элементы:

- хром;

- сера;

- никель;

- медь;

- молибден;

- титан;

- ванадий,

- кремний;

- алюминий;

- марганец.

Легированный белый чугун обладает улучшенными свойствами и часто используется для отливки турбин, лопаток, мельниц, деталей для цементных и обычных печей, лопастей перекачивающих машин и др. Обрабатывается железоуглеродистый сплав в двух печах, что позволяет довести материал до определенного химического состава:

- в вагранке;

- в электроплавильных печах.

Отливки, выполненные из белого чугуна, подвергаются отжигу в печах для стабилизации необходимых размеров и снятия внутреннего напряжения. Температура отжига может повышаться до 850 градусов. Процесс нагрева и остывания в обязательном порядке должен производиться медленно.

Маркировка или обозначение белого чугуна с примесями начинается с буквы Ч. Какие именно легирующие элементы вмещаются в составе сплава, можно определить по последующим буквам маркировки. В названии могут быть цифры, которые обозначают количество в процентном выражении дополнительных веществ, что вмещаются в белом чугуне. Если в маркировке имеется обозначение Ш, то это обозначает, что в структуре сплава имеется графит шаровидной формы.