Стандарты

Марки баббита Б88, Б83, Б83С, Б16, БН и БС6 изготавливаются по единому ГОСТу 1320-74. В этом стандарте указан химический состав, допустимое количество примесей, размеры и форма чушек, требования к безопасности. Согласно ГОСТу, по требованию заказчика некоторые компоненты могут быть заменены, также может быть изменена форма слитков.

В состав этих сплавов входят металлы, вредные для человека — это свинец, сурьма. Свинец относится к 1 классу опасности, сурьма — ко 2 классу. Свинец действует на нервную систему, кровь, сосуды, сурьма оказывает раздражающее действие. Поэтому работы с этими антифрикционными материалами (расплавление, заливку подшипников) необходимо проводить, используя средства защиты: сухую спецодежду, респиратор «Лепесток», валяную или кожаную обувь, рукавицы. На эти средства также существуют свои ГОСТы. Хранят антифрикционный сплав в закрытых проветриваемых помещениях. Также в ГОСТе прописаны условия эксплуатации, для которых приспособлена та или иная марка баббита.

Кальциевые баббиты производятся по другому стандарту — ГОСТу 1209-90. Это сплавы под марками БКА, БК2, БК2Ш и БК2Ц.

Лом этого материала должен отвечать ГОСТу 1639-2009. Под действие этого стандарта попадают кусковой лом баббита (только оловянных разновидностей), кусковой лом свинцовых разновидностей (к нему добавляют отходы типографских сплавов), стружка оловянных баббитов и смешанная стружка.

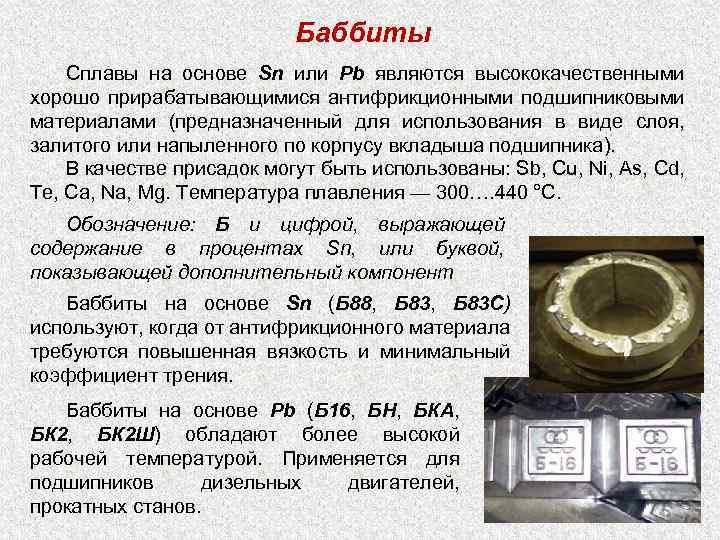

Свойства и применение баббита

Базальтовый картон. описание, свойства, виды, применение и цена базальтового картона

Так как баббит является суммой нескольких металлов, в том числе олова и свинца, значит, свойства его будут совокупность свойств этих элементов:

- олово и свинец являются мягкими пластичными металлами и это идеальная основа для твердых вкраплений. Мягкая основа же сплава обусловливает плотное прилегание к детали к валу;

- основное достоинство сплава – антифрикционность, то есть устойчивость к трению;

- высокая степень теплопроводности – за это в сплаве отвечает олово, в итоге подшипник защищен от коррозии и перегревания;

- для наделения сплава определенными свойствами (прочность, противоударность, антикоррозийность), в сплав добавляются дополнительные «присадки»: медь, никель, сурьма, натрий, мышьяк, кадмий, теллур и др.

- Существуют сплавы с доминирующей ролью олова, свинца, цинка, алюминия и кальция.

Применение баббита напрямую зависит от марки сплава. БМ используется для изготовления шатунных подшипников. Такие подшипники используются в тракторах.

Баббит б-88 нашел свое применение в коренных подшипниках, которые подходят для деталей, эксплуатируемых при больших скоростях и весомой динамической нагрузкой. Примерами могут служить быстроходные и среднеоборотные дизели.

Баббит б-83 справляется со средними нагрузками, а вот сплав марки баббит б-16 широко внедрен в тяжелое машиностроение.

Антифрикционные сплавы являются не дешевым материалом, и в этой связи баббит самый доступный

Разновидности

Баббит, в составе которого всегда содержится несколько металлов, проявляет свойства, характерные для совокупности составляющих. Разновидности материала определяются по преобладающему металлу данного конкретного сплава. Химический состав и технические требования каждого вида баббита прописаны в ГОСТ 1320-74 и 1209-90 (отдельный стандарт для кальциевых марок).

Стандартными считаются три вида сплавов: свинцовые, оловянные, кальциевые. В их состав входят добавки, меняющие свойства в ту или иную сторону:

- Сурьма. Повышает прочность сплава.

- Никель. Увеличивает стойкость к истиранию.

- Кадмий. Делает сплав более стойким к коррозии.

- Медь. Повышает твердость и ударную вязкость.

Свинцовые

В этой группе материалов основой служит сплав свинца и сурьмы с добавкой легирующих элементов. Мягкий свинец и твердая сурьма образуют группу сплавов со следующими особенностями:

- Они устойчивы к высоким рабочим температурам (по сравнению с материалами из других групп).

- Сфера использования: антифрикционная обработка подшипников дизельных двигателей, прокатных станов металлообрабатывающей промышленности.

К популярным баббитовым сплавам на свинцовой основе относят следующие марки:

- В16. Кроме свинца (64-65%) содержит по 15-17% олова и сурьмы (каждого), а также 1,5-2% меди.

- БН. В химическом составе не менее 70% свинца. Остальное – олово и сурьма (по 5,5-6,5%), медь (1,5-2%). В небольших долях содержится кадмий, никель и мышьяк (от 0,1 до 0,9%). Используется на средних скоростях, в деталях компрессоров, судовых водопроводных систем.

- БС6. Отличие марки состоит в большом (доходящем до 90%) содержании свинца. Кроме него, присутствует олово и сурьма (по 5,5-6,5%), и немного меди (0,1-0,3%).

Оловянные

Марки с преобладанием олова отличаются следующими характеристиками:

Более высокая устойчивость к коррозии, повышенная износоустойчивость с минимальным коэффициентом трения (по этому показателю в 1,5-2 раза превышает свинцовые аналоги).

- Улучшенная теплопроводность.

- Подшипники на основе оловянных антифрикционных материалов используют в самых ответственных узлах с интенсивной нагрузкой.

- Марки с преобладанием олова дороже остальных аналогов.

Сплавы баббитов, металлов на основе олова имеют следующий химический состав:

- Б83. Кроме олова (до 85%) имеется 10-12% сурьмы и 5,5-6,5% меди. Такие подшипники рассчитаны на работу при средних нагрузках.

- Б83С. В сплаве чуть меньше сурьмы (9-11%) и меди (5-6%), присутствует свинец (1-1,5%), остальное – олово.

- Б88. Содержание олова доходит до 88%. Остальные доли распределяются следующим образом: сурьма (7,3-7,8%), медь (2,5-3,5%), кадмий (0,8-1,2%), никель (0,15-0,25%).

Кальциевые

Хотя основой этой разновидности сплавов по-прежнему служит свинец, но название связано с присутствием в составе кальция. В ГОСТ прописано 4 марки кальциевых баббитов: БКА, БК2, БК2Ш и БК2Ц, со следующими свойствами:

- Кроме кальция добавками (в разных пропорциях) служит натрий, магний, цинк, олово, алюминий.

- Кальций, магний и алюминий позволяют удешевить производство с сохранением эксплуатационных свойств.

- Минус кальциевых сплавов. На открытом воздухе их поверхность довольно быстро окисляется. Это напрямую влияет на долговечность подшипника, так как понижает его рабочий ресурс.

- Недорогие свинцово-кальциевые баббиты востребованы в производстве подшипников для подвижного ж/д состава. Железнодорожный транспорт подвергается регулярным проверкам, и износившиеся подшипники быстро выявляют и меняют.

Об анализе баббитового сплава в следующем видео:

Точка зрения общепринятого стандарта на лом баббита

Установленные документом ГОСТ 1639-2009, отходы соединения, попадают под категории вторичного олова и его сплавов:

- Кусковой лом баббитов. Категория содержит исключительно оловянные марки сплава. Основные составляющие вторичного металла: дизельные и турбинные подшипники.

- Кусковые отходы с высоким содержанием свинца. Стандартный лом подшипников дополняют использованные элементы типографского шрифта.

- Стружка оловянно-свинцовых сплавов. Данная группа включает только отходы обработки оловянных баббитов.

- Стружка смешанная. В ней представлены марки свинцовой вариации соединения.

Естественно, основную материальную ценность среди лома баббитов представляют его сорта с высоким содержанием олова. Стоимость за килограмм такого лома приближается к расценкам чистого металла.

В силу разнообразия марок сплава, а также невозможности визуально отличить различные виды баббита, нередко применяется спектральный анализ. Пункты приема цветного металлолома, оснащенные специальным аналитическим оборудованием, позволяют точно установить концентрацию олова, что может сказаться положительно на итоговой цене принимаемого лома баббита.

Подшипниковые заводы и производители подшипников

Подшипниковые заводы производят важную продукцию для машиностроительного комплекса России: в любой промышленной отрасли используются механизмы, оборудование и агрегаты, важным конструкционным элементом которых являются подшипники – технические устройства, представляющие из себя часть опор вращающихся валов и осей, обеспечивающие движение деталей относительно друг друга, минимизирующие их трение и износ. Долговечность, работоспособность оборудования, коэффициент его полезного действия в значительной мере определяется качеством установленных в нем подшипников.

В машиностроительной промышленности широко применяются как контактные подшипники (с трущимися поверхностями – подшипники качения и скольжения), так и бесконтактные – магнитные подшипники без трущихся поверхностей.

Подшипниковые заводы выпускают следующие основные типы подшипников:

- шариковые (применяются в электродвигателях, насосах, станочных шпинделях, небольших высокоскоростных редукторах, деревообрабатывающих станках, медицинском оборудовании);

- роликовые цилиндрические (устанавливаются в больших электродвигателях, насосах, мощных редукторах, шпинделях металлорежущих станков, осевых буксах ж/д транспорта);

- роликовые конические (применяются в косозубых механических передачах, ступицах автотранспорта, осевых буксах ж/д транспорта,);

- двухрядные самоустанавливающиеся (производятся для бумагоделательных машин, металлургических прокатных станов, больших вентиляторов, опор ветряных электрогенераторов, карьерных машин и др.);

- игольчатые (предназначены для редукторов, двигателей внутреннего сгорания, систем рулевого колеса, тормозных систем, опор осей, двигателей моторных лоток, электроинструмента, копировальной техники, спортивных тренажеров и т.д.);

- упорные шариковые (применяются в вертикальных валах, вращающих центрах металлорежущих станков, домкратах);

- упорные роликовые (используются в генераторах переменного тока, экструдерах, поворотных узлах металлургического оборудования, тяжелонагруженных вертикальных валах).

Для создания каждого типа подшипника предусмотрена своя технологическая цепочка, однако общими для всех подшипниковых производств являются следующие операции: токарная обработка, обработка давлением, шлифовка, термообработка, сборка.

Основным материалом для подшипника до конца XX в. служила сталь. Современные быстроходные шариковые и цилиндрические подшипники создаются из нитрида кремния – синтетического керамического материала, позволяющего достигать 2-кратного увеличения скорости вращения по сравнению со стальным аналогом.

В России производство подшипников началось в 1916 г. по инициативе племянника Альфреда Нобеля – Эммануила.

В СССР к началу 90-х гг. насчитывалось 33 завода, выпускающих подшипники, каждый из которых имел свою специализацию и производил продукцию для определенного машиностроительного предприятия.

Сегодня в России насчитывается более 200 предприятий, производящих подшипники, однако большую часть продукции выпускают несколько крупнейших заводов, сосредоточенных в Московской, Вологодской, Волгоградской и Самарской областях.

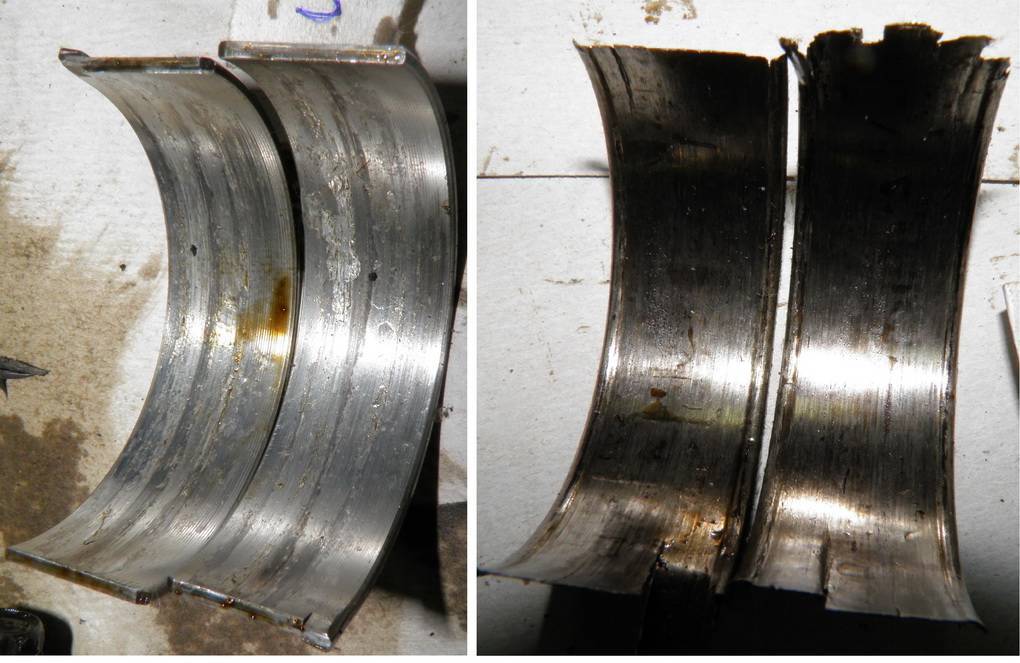

Старый баббит

Старый баббит выплавляют в горне или паяльной лампой. Для этого вкладыш нагревают до температуры около 250 С и легкими ударами деревянного молотка выбивают оплавившуюся изнутри заливку.

Старый баббит из подшипника удаляют выплавкой в тигле с расплавленным баббитом, выплавкой пламенем паяльной лампы или вырубкой зубилом.

Старый баббит выплавляют, погружая вкладыши в тигель с расплавленным баббитом. Затем их обезжиривают в 10 % – пои растворе каустической соды и промывают в горячей ( 80 – 90 С), а затем в холодной воде. Перед заливкой вкладыши подвергают травлению, удаляя таким образом с их поверхностей твердые пленки окислов металла. Травление производят раствором хлористого цинка путем смазывания им вкладышей или окунания в него на 20 – 30 с. Поверхность вкладышей, не подлежащую заливке, покрывают смесью, состоящей из 2 вес.

Старый баббит, непригодный для повторного использования на заливку подшипников, в том числе сплески и подплавы из подогревательных камер, переплавляют в чушки и сдают для вторичной переработки.

Старый баббит может быть использован после добавления к нему 30 – 50 % нового.

| Поворотные тиски для зажима детали при наплавке.| Схема наплавки вкладыша.| Схема наплавки баббита в несколько слоев. |

Удаляют старый баббит, нагревая вкладыш пламенем горелки с тыльной стороны до температуры 240 – 270 С, когда баббит либо сплавляется сам, либо удаляется легкими ударами молотка.

Удаление старого баббита производится нагреванием вкладышей в газовых горнах

При нагревании следует принимать меры предосторожности против окисления баббита, для чего следует нагревать тыльную, незалитую баббитом поверхность вкладыша.

. Выплавка старого баббита обычно производится газосварочной горелкой или паяльной лампой

Нагревание подшипника производится со стороны, не залитой баббитом. Температуру нагрева необходимо поддерживать 240 – 260 С, что соответствует началу сползания баббита. После нагрева подшипник при помощи легких ударов о стол освобождается от баббита.

Выплавка старого баббита обычно производится газосварочной горелкой или паяльной лампой. Нагревание подшипника производится со стороны, не залитой баббитом. Температуру нагрева необходимо поддерживать 240 – 260 С, что соответствует началу сползания баббита. После нагрева подшипник при помощи легких ударов о стол освобождается от баббита.

Выплавление старого баббита происходит в результате погружения промытого и нагретого до температуры 120 – 150 вкладыша в тигель с расплавленным баббитом ( 450 – 470 для баббита БН) или нагревания тыльной стороны вкладыша паяльной лампой до расплавления полуды под слоем баббита. Удаление баббита с поверхности вкладыша осуществляется встряхиванием. Первый способ рекомендуется для безоловянистых баббитов, так как при нем происходит обогащение баббита свинцом за счет расплавляемой с поверхности вкладыша полуды.

| Приспособление для ручной заливки вкладышей подшипников, а – по половинкам. б – в сборе. / – угловая плита. 2 – сердечник. 3 -литниковое кольцо. 1-прокладки. 5 – вкладыш подшипника. 6 – на-жнмноп винт. 7 – скоба. 8 – хомут. 9 – доска. |

Выплавку старого баббита ведут на горне или при помощи паяльной лампы. Удаляют баббит при помощи крюка или ударами по вкладышу.

После выплавления старого баббита поверхность вкладыша ( или втулки), подлежащая заливке, очищается металлической щеткой или на пескоструйном аппарате ( для бронзовых вкладышей это не требуется), обезжиривается в горячей щелочи, тщательно промывается водой, травится соляной кислотой, снова промывается водой и лудится.

При удалении старого баббита вкладыш укладывают в противень и нагревают газовой горелкой с тыльной стороны до температуры 240 – 270 С, после чего баббит сам отваливается или удаляется с помощью легких ударов молотка.

После удаления старого баббита подшипник зачищают до блеска, затем обезжиривают, погружая на 5 – 10 мин.

Продажа баббита

Сейчас существует огромное количество точек продажи баббитов не только в обычных магазинах, но и в интернете. Но так как от качества сплава напрямую зависит качество будущего подшипника, то выбирать стоит только проверенных поставщиков, с многочисленными отзывами или покупать по рекомендации.

Не стоит выбирать сплав по низкой цене, так как за выдаваемой акцией или скидкой может скрываться низкое качество.

Важно! Любая марка, дорогая или дешевая, должна не только строго соответствовать ГОСТу, но также иметь высокое качество химического состава. Самой важной функцией баббита является его износостойкость, легкоплавкость и плотность, все это влияет на перегрев подшипников во время работы

Самой важной функцией баббита является его износостойкость, легкоплавкость и плотность, все это влияет на перегрев подшипников во время работы

Также важно при покупке слитков обратить внимание на чистоту его поверхности, желательно чтобы на слитке стояла марка баббита. Все эти уникальные свойства баббита позволяют ему до сих пор актуально существовать и применяться в механике

Все эти уникальные свойства баббита позволяют ему до сих пор актуально существовать и применяться в механике.

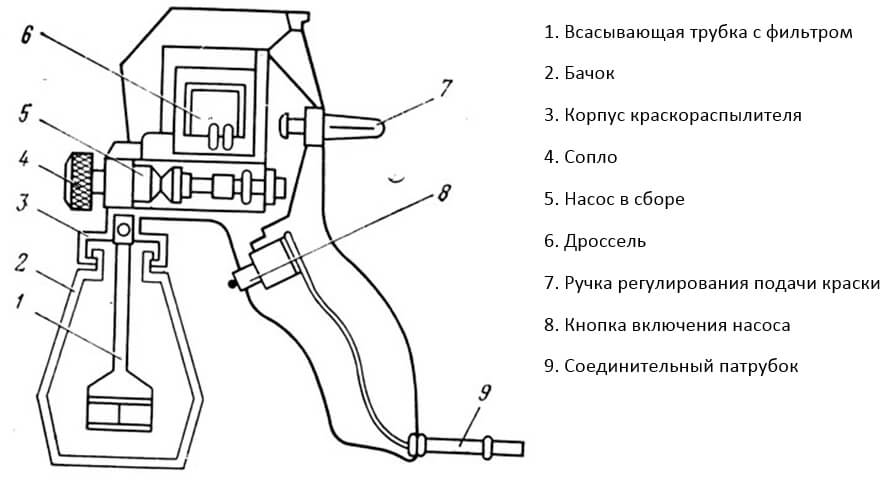

Как заливают подшипники баббитом с помощью оборудования КО-2, узнаем в следующем видео

Разновидности и состав

Баббиты — это общее название таких антифрикционных материалов. По составу они могут быть разными, выделяют оловянный, свинцовый и кальциевый баббиты. Характеризуются они допустимым рабочим давлением, рабочей температурой, рабочим механическим напряжением. На свойства баббитов существенно влияют твердые включения, основой для которых выступают мягкие металлы — олово и свинец.

Каждая добавка играет свою роль:

- никель — повышает износостойкость;

- медь — увеличивает твердость и ударную вязкость;

- сурьма — делает сплав более прочным;

- кадмий — противостоит коррозии.

Оловянных баббитов также существует несколько марок, среди которых — Б88, Б83, Б83С, SAE11, SAE12, ASTM2. Используют их для подшипников, которые подвергаются интенсивной нагрузке. В качестве твердых добавок в оловянные сплавы входят сурьма, кадмий, медь или никель. Из-за высокой износостойкости эти баббиты самые дорогие.

К свинцовым сплавам относятся Б16, БН, БСб, БКА, БК2, БК2Ш, SAE13, SAE14, ASTM7, SAE15, ASTM15. Они мягче, чем оловянные, обычно состоят из свинца и сурьмы в соотношении 87% к 13%, и обладают сравнительно низкой эластичностью, поэтому применяются для малонагруженных подшипников, используемых при высоких температурах, например, в дизельных моторах и прокатных станах.

Кальциевый сплав также имеет в своей основе свинец, его особенность — добавки кальция и натрия. Сплавы с кальцием используются для железнодорожных подшипников, которые сравнительно часто проверяют и меняют, так как кальциевая разновидность не обладает высокой износостойкостью.

Существует много марок этого материала, различающихся составом, но основных и наиболее часто применяемых около десяти. Состав и свойства распространенных марок влияют на то, как применяют эти сплавы.

- Б-88 — 88% олова, сурьмы, кадмия. Это один из дорогих видов сплава, используется он в коренных подшипниках, которые должны выдерживать большие нагрузки и высокие скорости.

- Б-83 — 83% олова, 11% сурьмы, 6% меди, применяется для средненагруженных подшипников, допустимое давление — 10-15 МПа, используется в механизмах, работающих на больших скоростях (более 1000 оборотов в минуту).

- Б-16 — 15-17% олова, 15-17% сурьмы, 1,5-2% меди, остальное — свинец, применяется в подшипниках паровозов, электровозов, путевых машин, допустимое давление — до 10 МПа, применяется для заливки нерабочей верхней части подшипника, когда нижняя часть залита баббитом Б-83.

- СОС6 — 5,5-6,5% цинка, 5,5-6,5% сурьмы, остальное — свинец, используется при больших нагрузках (больше 20 МПа), при температуре более 300 С, в подшипниках дизельных двигателей.

- БМ — только для шатунных подшипников, которые устанавливают, например, на трактора. Такие детали меняют через каждые 1000 км, но масса баббита в них небольшая, поэтому деталь стоит сравнительно недорого.

- БН — для деталей, используемых на средних скоростях, например, в судовых водопроводах, компрессорах.

МЕТОДЫ ИСПЫТАНИЙ

4.1. Контроль поверхности чушек производят невооруженным глазом.

4.2. Пробу для определения химического состава баббита на предприятии-изготовителе отбирают от жидкого металла путем отливки трех чушек: в начале, середине и конце плавки.

4.3. Общую пробу отбирают распиловкой либо фрезерованием каждой отобранной для анализа чушки в трех местах: посередине и на расстоянии 0,20 длины чушки от ее концов.

Чушки фрезеруют по сечению или распиливают перпендикулярно к длине до середины.

Пробу для спектрального анализа отбирают от жидкого металла в виде отлитых стержней диаметром 8 мм, длиной 75 мм. Пробу для рентгеноспектрального анализа отбирают от жидкого металла в виде слитков, имеющих форму усеченного конуса диаметрами 42 и 60 мм и высотой 15 мм.

(Измененная редакция, Изм. N 3).

4.4. Пробу для определения равномерности распределения меди и сурьмы в баббитах всех марок, а также кадмия и никеля в баббитах марок Б88 и БН отбирают от опилок, полученных от каждой чушки, отобранной от партии, и очищенных магнитом от механических примесей железа.

(Измененная редакция, Изм. N 3, 6).

4.5. Пробу для контроля химического состава массой около 200 г отбирают квартованием смешанных от трех чушек опилок.

4.6. Определение химического состава баббитов должно проводиться по ГОСТ 21877.0 – ГОСТ 21877.11.

Допускается определение химического состава другими методами, аттестованными по ГОСТ 8.010*. При разногласиях в оценке химического состава его анализ проводят по ГОСТ 21877.0 – ГОСТ 21877.2; ГОСТ 21877.3, разд.2; ГОСТ 21877.4; ГОСТ 21877.5; ГОСТ 21877.6, разд.3; ГОСТ 21877.7; ГОСТ 21877.8, разд.2; ГОСТ 21877.9, разд.2; ГОСТ 21877.10, разд.2; ГОСТ 21877.11. ________________ * На территории Российской Федерации действует ГОСТ Р 8.563-96.

(Измененная редакция, Изм. N 7).

4.7. Для проверки однородности баббита в изломе чушки надрубают или надрезают ближе к середине по максимальной высоте чушки и затем разламывают. Однородность в изломе определяется визуально без применения увеличительных средств.

(Измененная редакция, Изм. N 3).

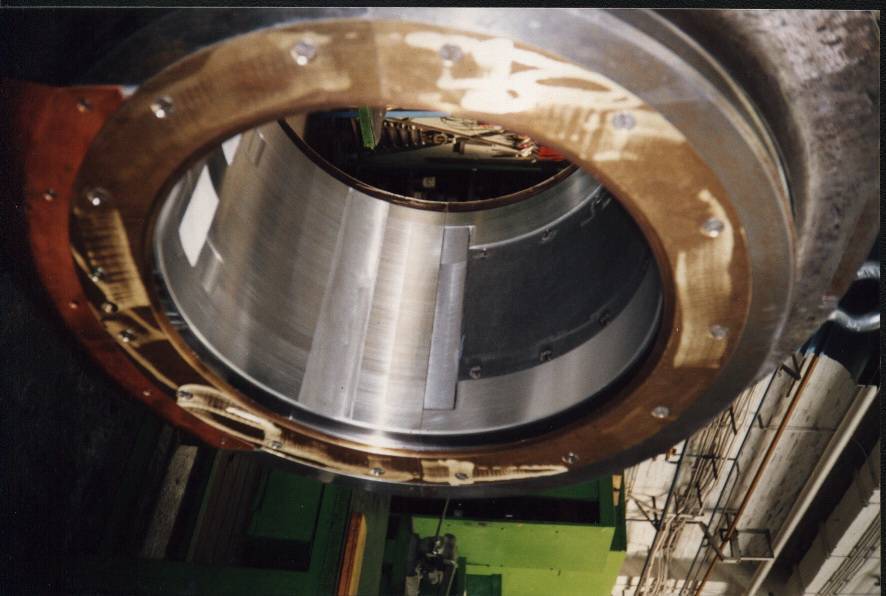

Как происходит заливка подшипников баббитом

Процедура заливки сплава в формы подшипников, состоит из нескольких этапов.

Сначала материалы подготавливают к заливке, если это старый баббит, то его плавят, обезжиривают, затем очищают вкладыш подшипника для его лужения (заливка во вкладыш тонкого слоя сплава). Как уже было сказано, поверхность не должна иметь никаких загрязнений, поэтому тот этап подготовки очень важен для изготовителя.

После подготовки, производят лужение, сплав нагревают до нужной для той или иной марки температуры и осуществляют заливку во вкладыши.

Заключительным этапом является очистка и подгонка подшипников.