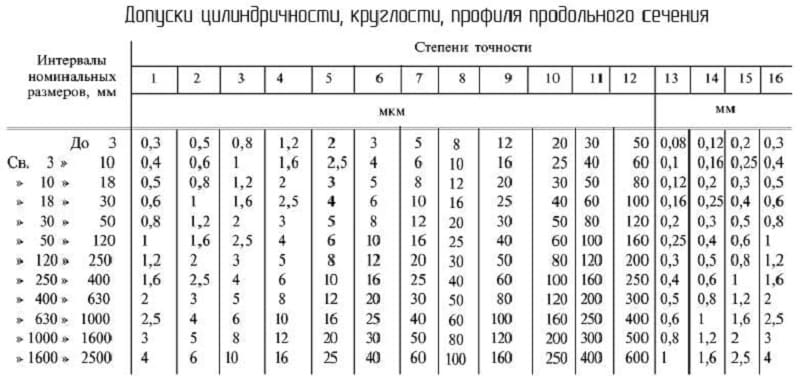

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования. К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра – допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска. Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения. Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Суммарные допуски формы и расположения

Каждый из этих параметров объединяет в себе оба допустимых отклонения. Они возникают в результате одновременного проявления изменения геометрической формы и появления неровности (шероховатости) обработанной поверхности. Поэтому используя математическую терминологию, говорят, что предел, к которому должна стремиться разница между эталоном и реальным изделием считается суммарным допуском формы и расположения. Характер изменений определяется методом сравнения с выбранными базовыми объектами. В качестве таких объектов выбирают проверенные конструкции или поверхностями, которые могут считаться эталонами, например, различные калибры.

Такие допуски делятся на следующие категории:

- Биений. К ним относятся: радиальное, торцевое, в заранее заданном направлении;

- Всей формы поверхности.

Каждый из этих категорий имеет свое обозначение. Допуск полного биения обозначается двумя наклонными стрелками в форме объединённых снизу векторов, направленных от левого нижнего угла в правый верхний. Сравнение форм производиться в результате совмещения обеих поверхностей.

Это поле имеет заданные геометрические размеры. Оно ориентировано относительно выбранной базы так, чтобы можно было проверить параллельность расположения. Примеры суммарного допуска обозначают, на сколько возможно изменение параметров, не приводящих к быстрому выходу из строя агрегата. Особенно это актуально для подвижных соединений

Общие положения

В крупносерийном производстве любая деталь сделана с заблаговременно заданной степенью точности. Сделать их с полностью похожими свойствами как правило невозможно. По этому предусматривается подтянутая система разрешённых изменений в настоящих классах точности.

Каждый параметр отмечается на чертеже. Указанный размер допуска отображает численную характеристику разрешённого зазора, место расположения на изделии. По правилам расположение области, к которой относится допуск, ориентируется относительно говоря иначе нулевой линии. По данному показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение разрешается с одной или двух сторон относительно подобранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

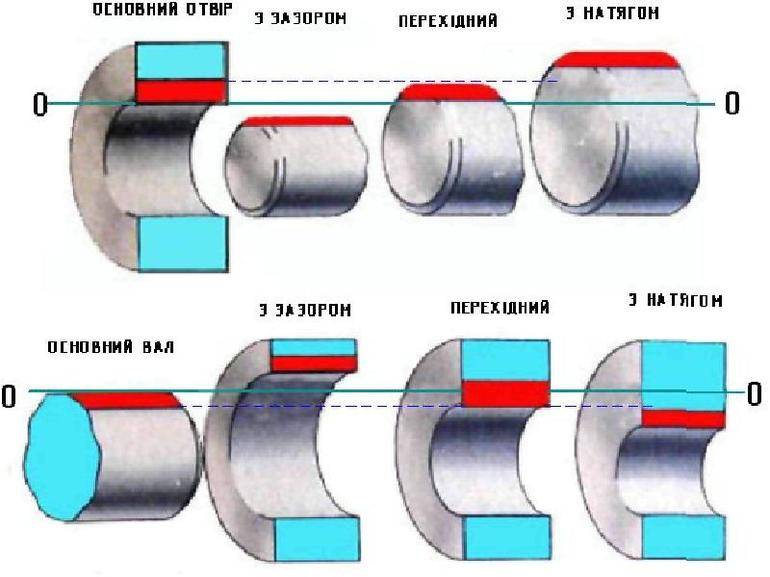

Посадкой называют параметр, который указывает допустимую точность при соединении некоторых деталей в целостный аппарат. Он задаётся установленными зазорами или натягами.

Их разделяют на три утверждённых типа:

- заблаговременно предусмотренным зазором;

- возможным натягом;

- переходного типа.

В любых ситуациях допуском посадки считается величина, которая рассчитывается как разница между большим и наименьшим значением возможного зазора. Вся существующая система классифицируется по таким признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их разделяют на 19 квалитетов);

- величине предусмотреных натягов.

Под допусками для отверстий знают совокупность разрешённых значений с похожими квалитетами. Для них ставятся предельно возможные размеры отверстий. Вариация величины посадок происходит благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Максимальный размер вала хранит постоянство для разных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются критериями точности обработки. С увеличением порядкового номера допуск размера возрастает. Все размеры разделены на определённое кол-во интервалов. Величина каждого интервала равна трём миллиметрам. Линейка данных интервалов начинается с размера от 1 до 3 мм, после от 3 до 6 мм и так дальше. Для любого интервала уже поставлен собственный усреднённый геометрический размер и обозначение. Его можно определить по границам интервала. Для них установлены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка является более точной.

https://youtube.com/watch?v=lPrxrmCvDis

Все рассчитаные параметры сведены в таблицы. Ключевыми документами, которые систематизируют данные показатели, и правила их определения считаются:

- ЕСДП расшифровывается как одна конструкция допусков и посадок — поставлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (главные нормы взаимозаменяемости устанавливают возможности по замене одних изделий подобными);

- ЕСКД одна конструкция конструкторской документации соединяет все требования к оформлению и документов и нанесению обозначений — детально изложена в стандарте 2.001-2013;

- Нормы разного уровня и назначения: государственные ведомственные, отраслевые;

- Техусловия (используются как нормы изготовления узкоспециальных деталей).

ЕСДП используется для регламентирования всех показателей. ОНВ дает возможность точно определить зазоры в деталях сложной формы. К примеру, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так дальше.

Каждый размер должен указываться в любой из документаций:

- на всех разновидностях чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Идеально подобранные параметры отклонений составляют основу тех. процессов. Неотступное следование утверждённым нормам дает возможность создать и сделать качественный и надежный аппарат.

Общие положения

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

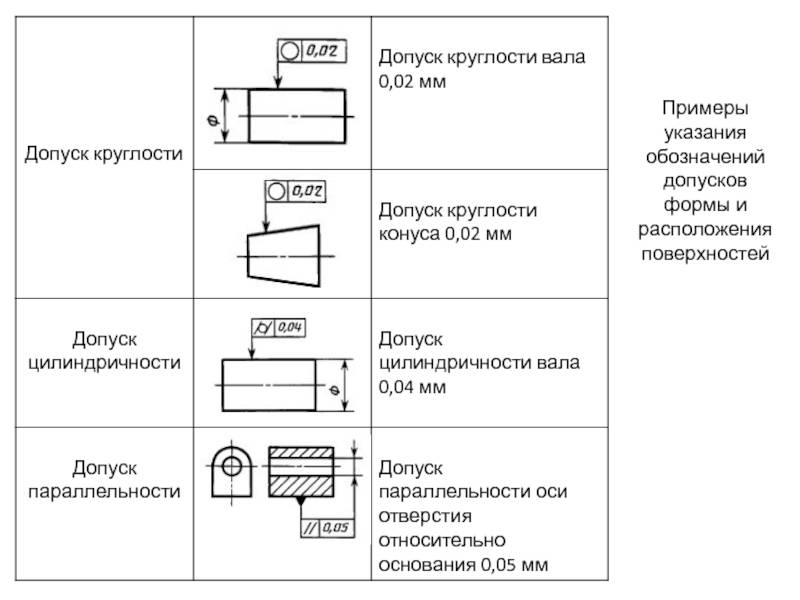

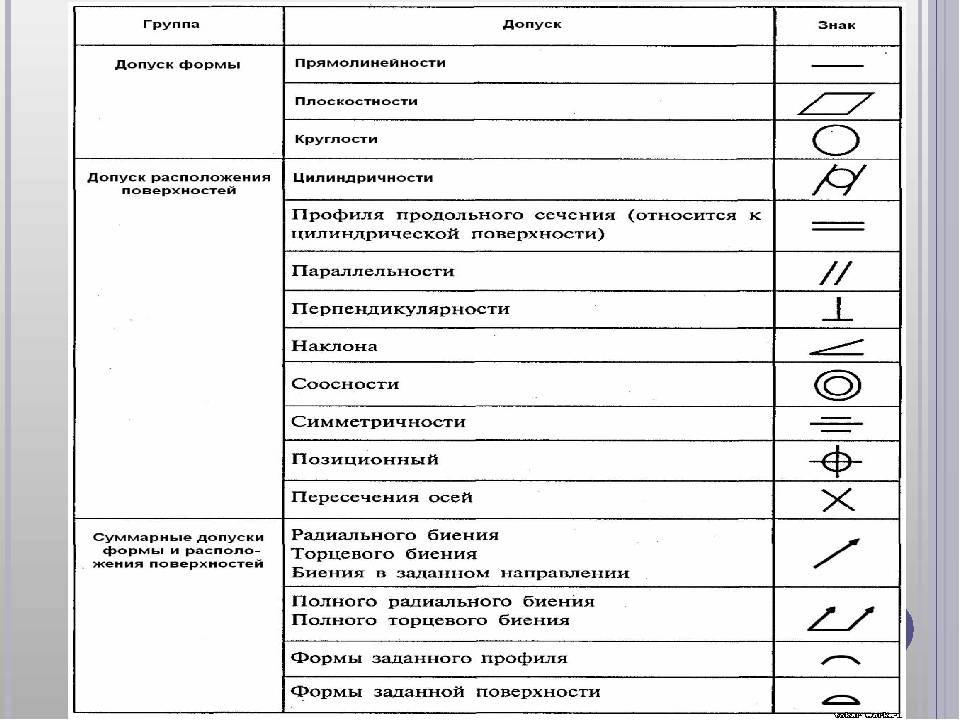

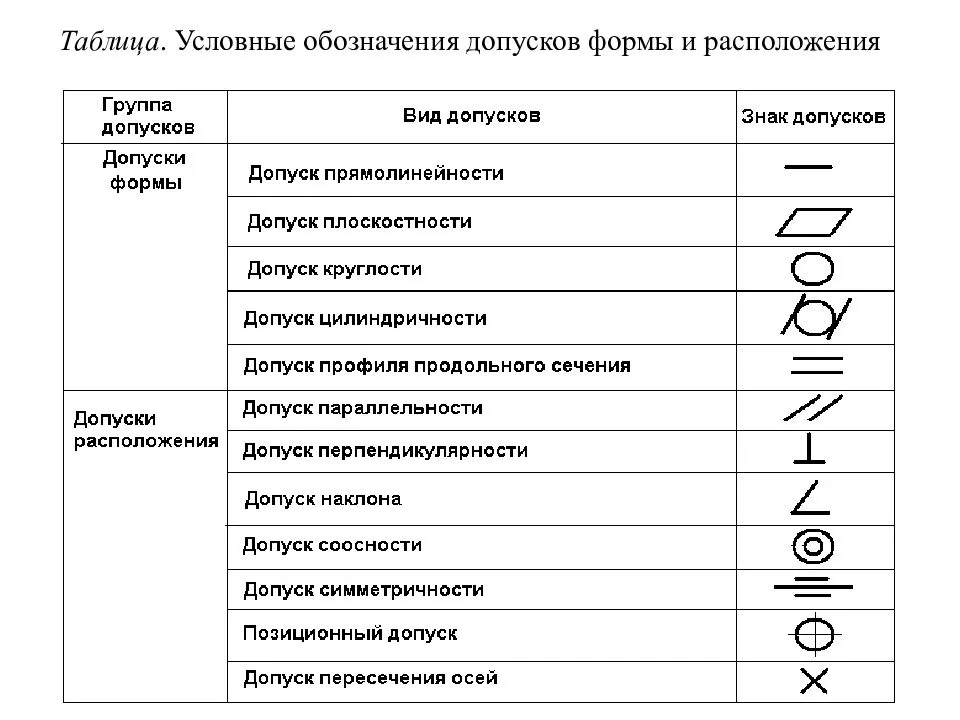

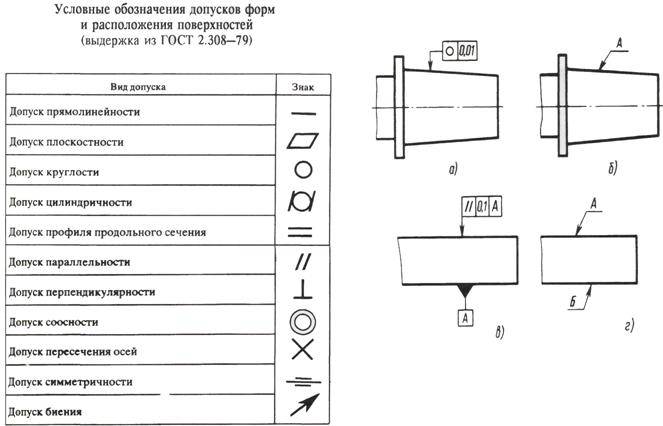

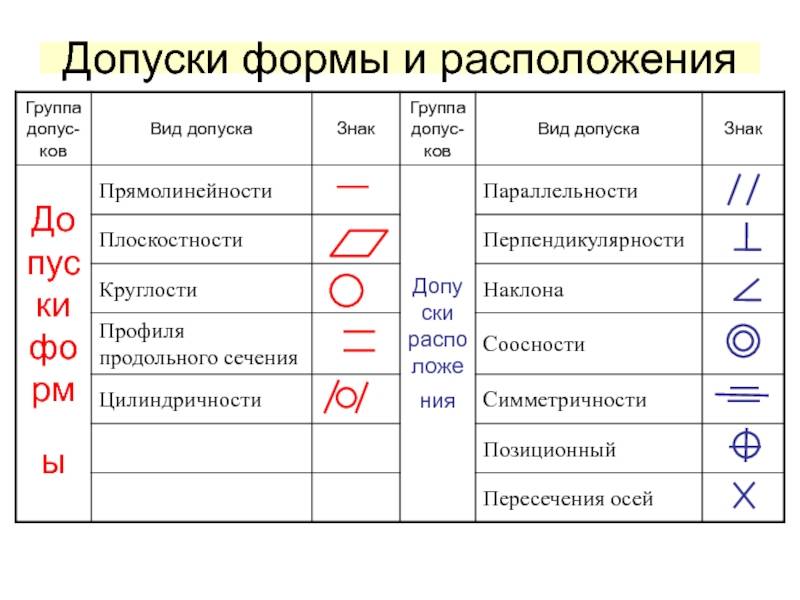

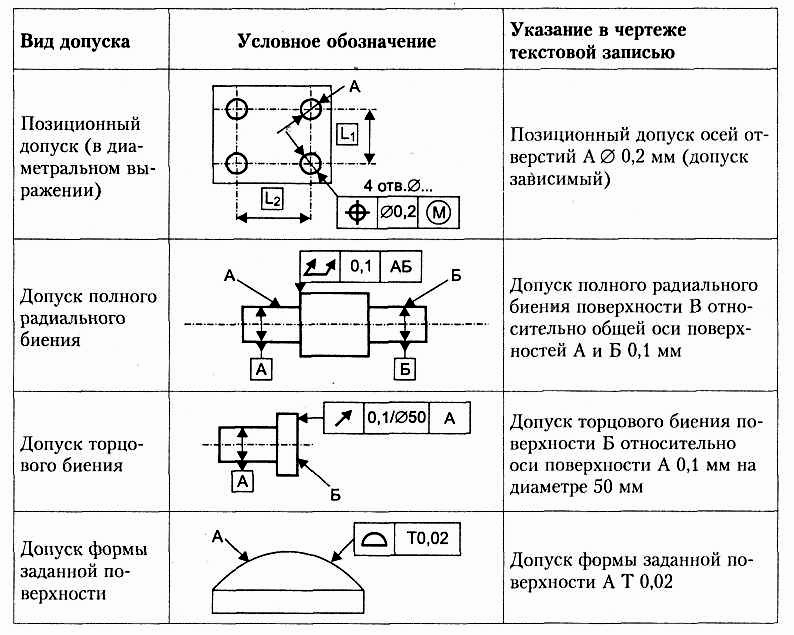

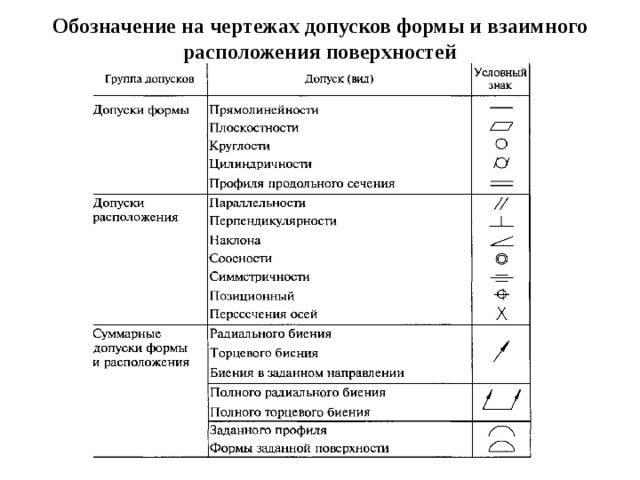

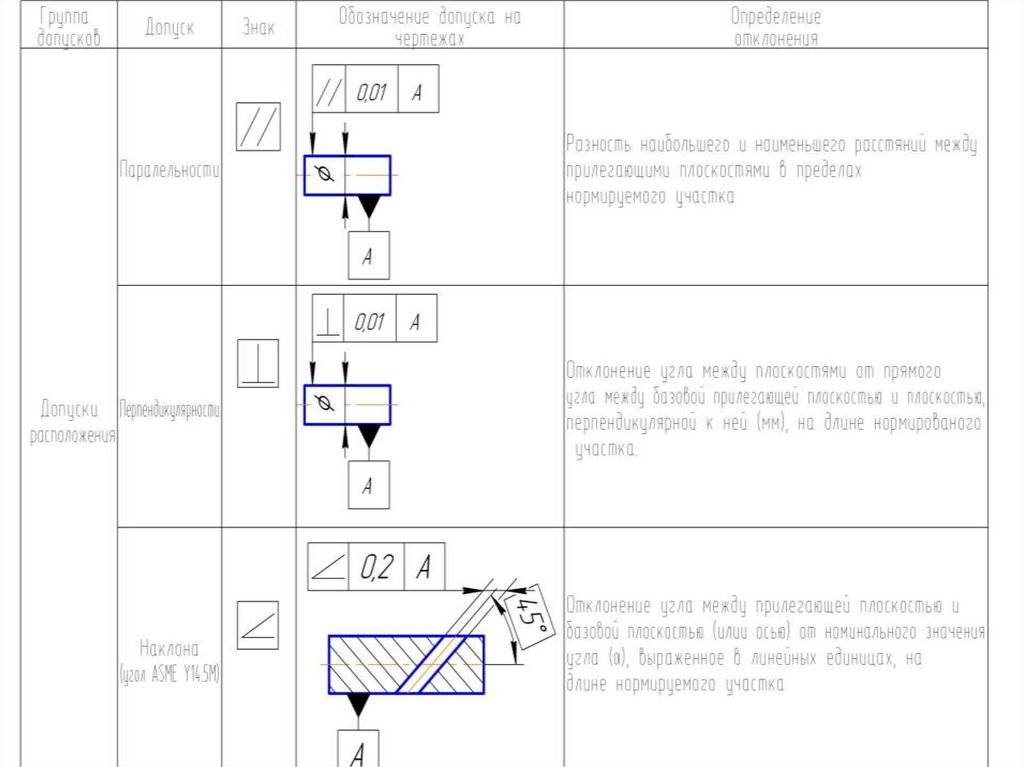

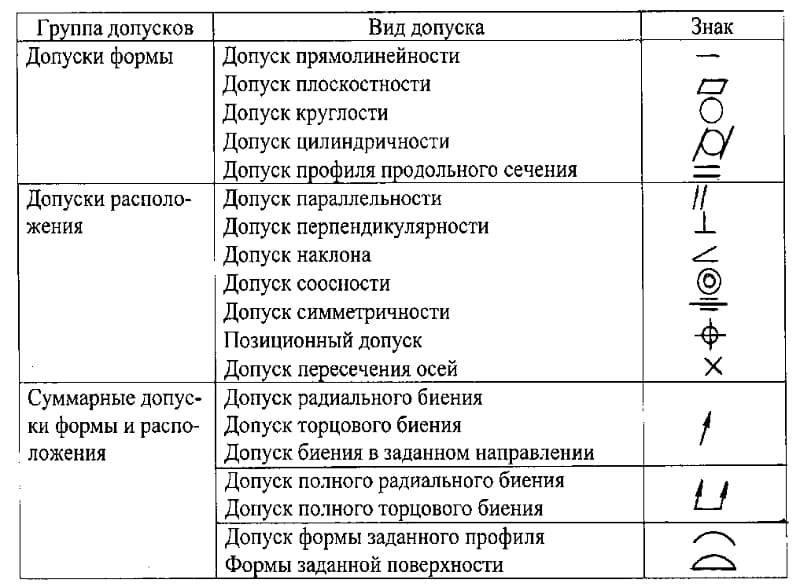

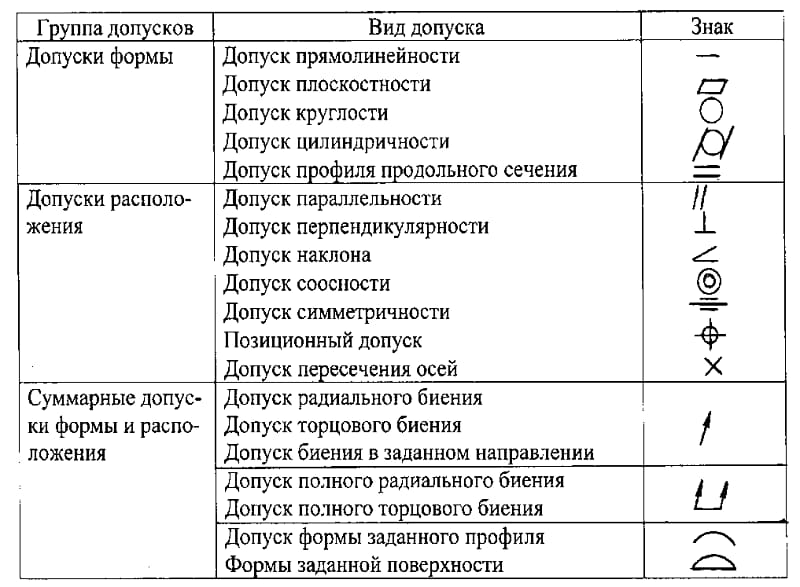

Условные обозначения допусков формы и расположения поверхностей

Группы допуска | Вид допуска | Знак |

Допуски формы | Допуск прямолинейности | – |

Допуск плоскостности | ||

Допуск круглости | О | |

Допуск цилиндричности | /О/ | |

Допуск профиля продольного сечения | = | |

Допуски расположения | Допуск параллельности | // |

Допуск перпендикулярности | _|_ | |

Допуск наклона | ||

Допуск соосности | ||

Допуск симметричности | ||

Допуск позиционный | ||

Допуск пересечения осей | Х | |

Суммарные допуски, формы и расположения | Допуск радиального биения | |

Допуск торцового биения | ||

Допуск биения в заданном направлении | ||

Допуск полного радиального биения | ||

Допуск полного торцового биения | ||

Допуск формы заданного профиля | ∩ | |

Допуск формы заданной поверхности |

Допуски формы цилиндрических поверхностей, соответствующие уровням А, В и С, составляют примерно 30, 20 и 12% допуска размера, т.к. допуск формы ограничивает отклонение радиуса, а допуск размера отклонение диаметра поверхности. Допуски формы и расположения можно ограничивать полем допуска размера. Эти допуски указывают только тогда, когда по функциональным или технологическим причинам они должны быть меньше допусков размеров или неуказанных допусков по ГОСТ 25670-83.

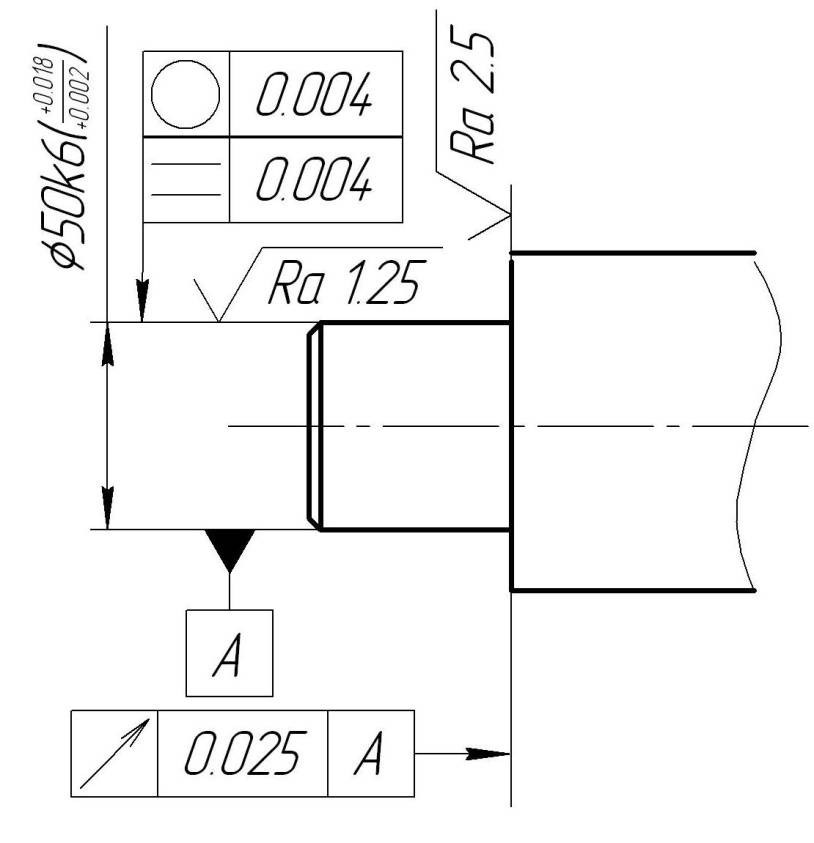

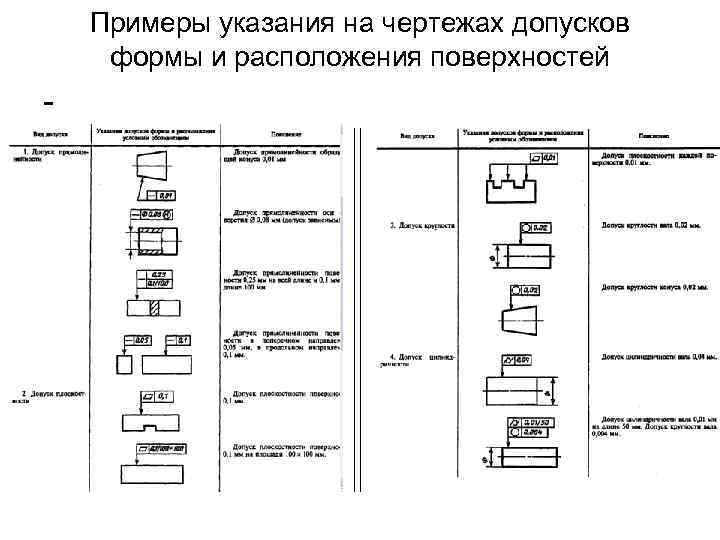

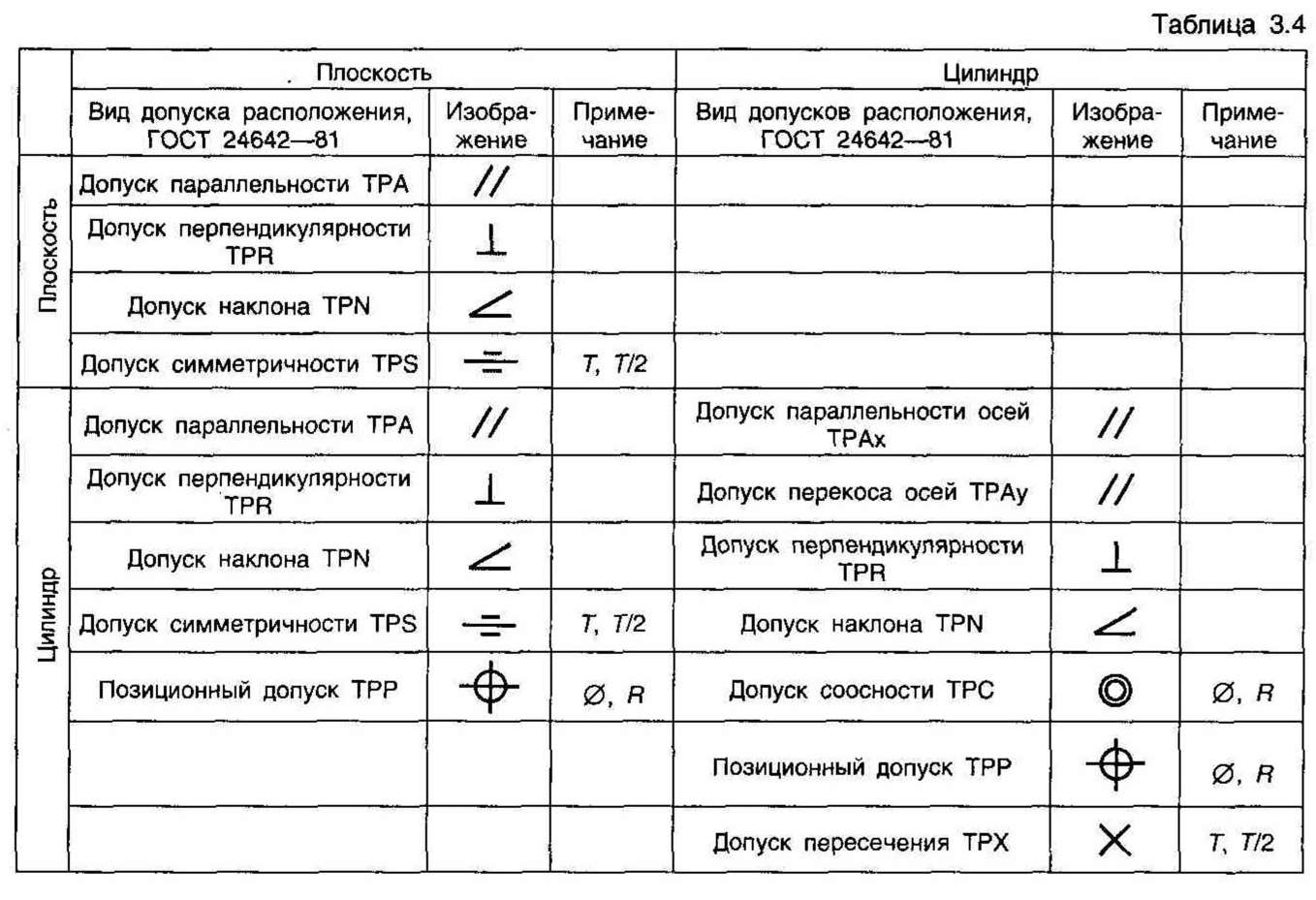

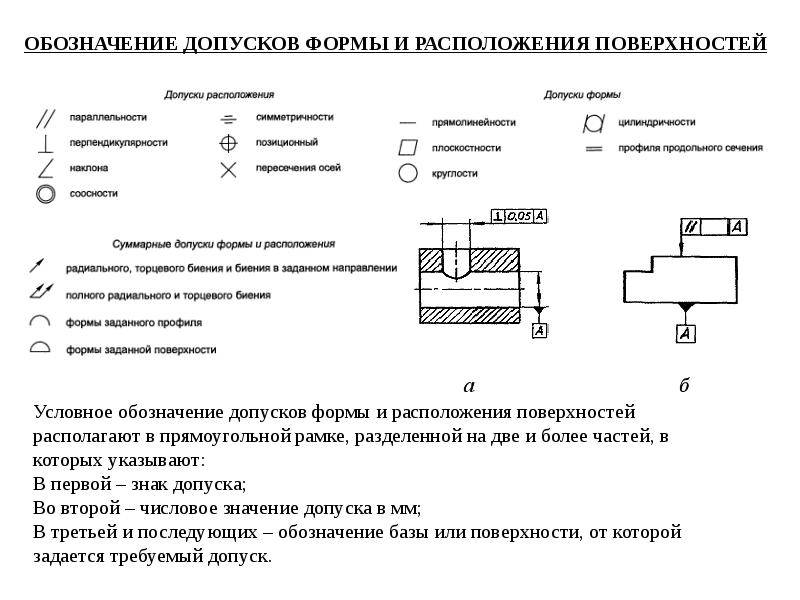

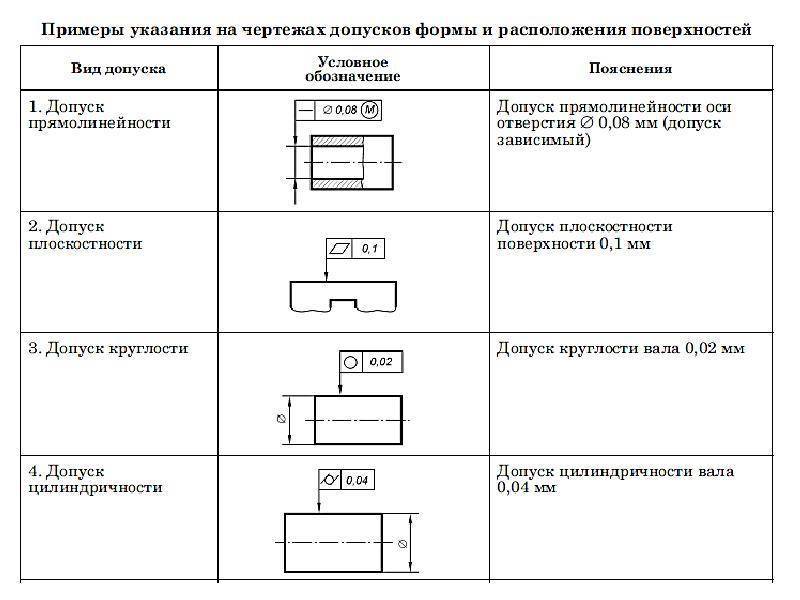

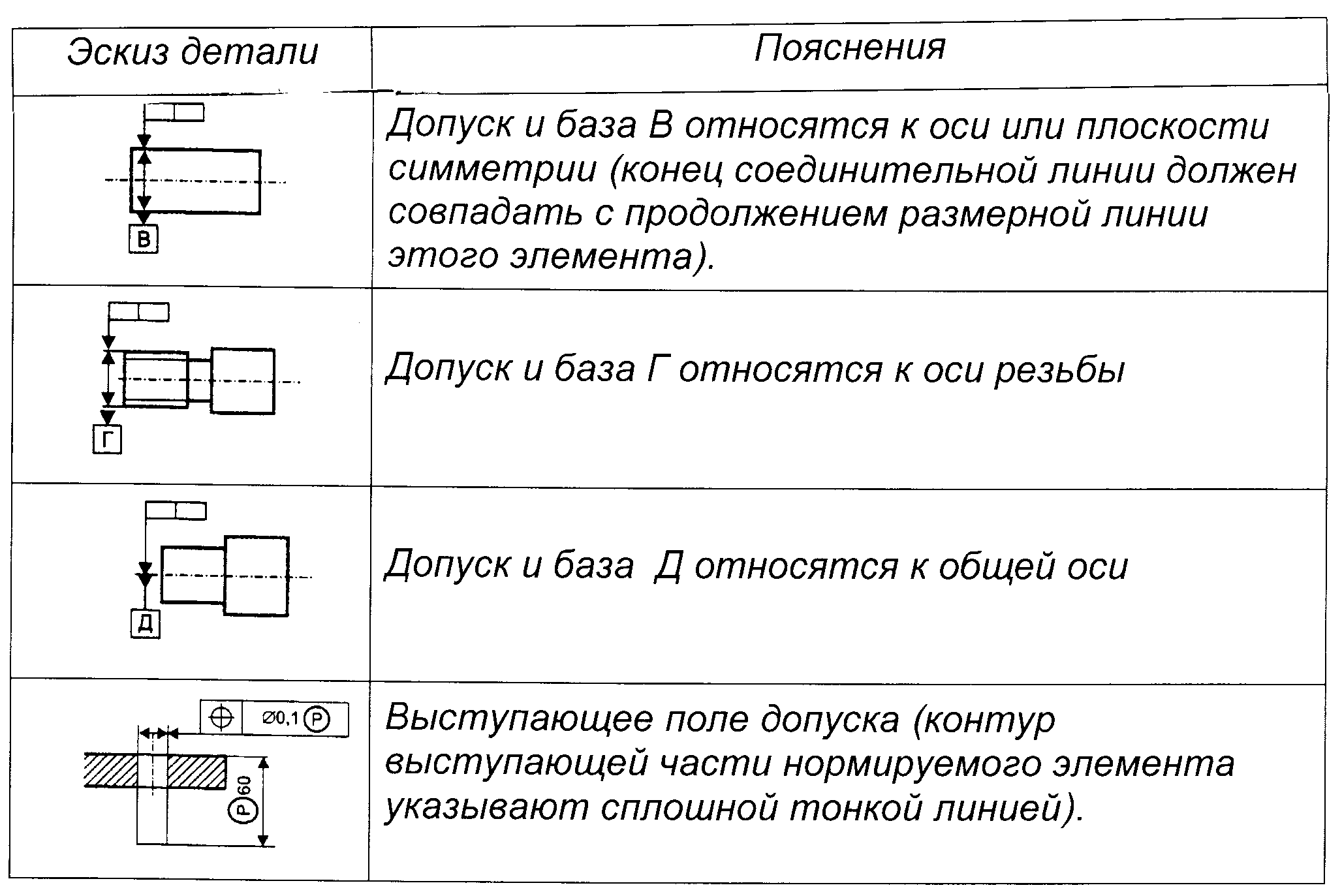

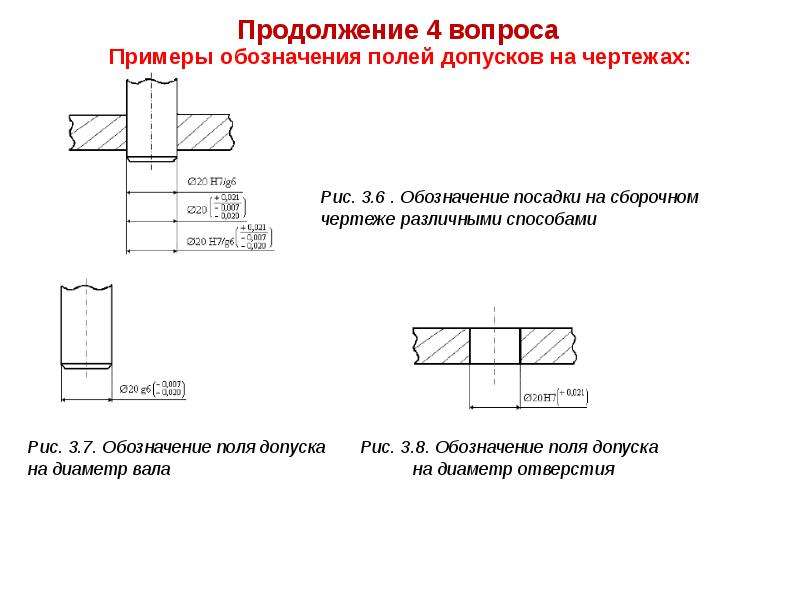

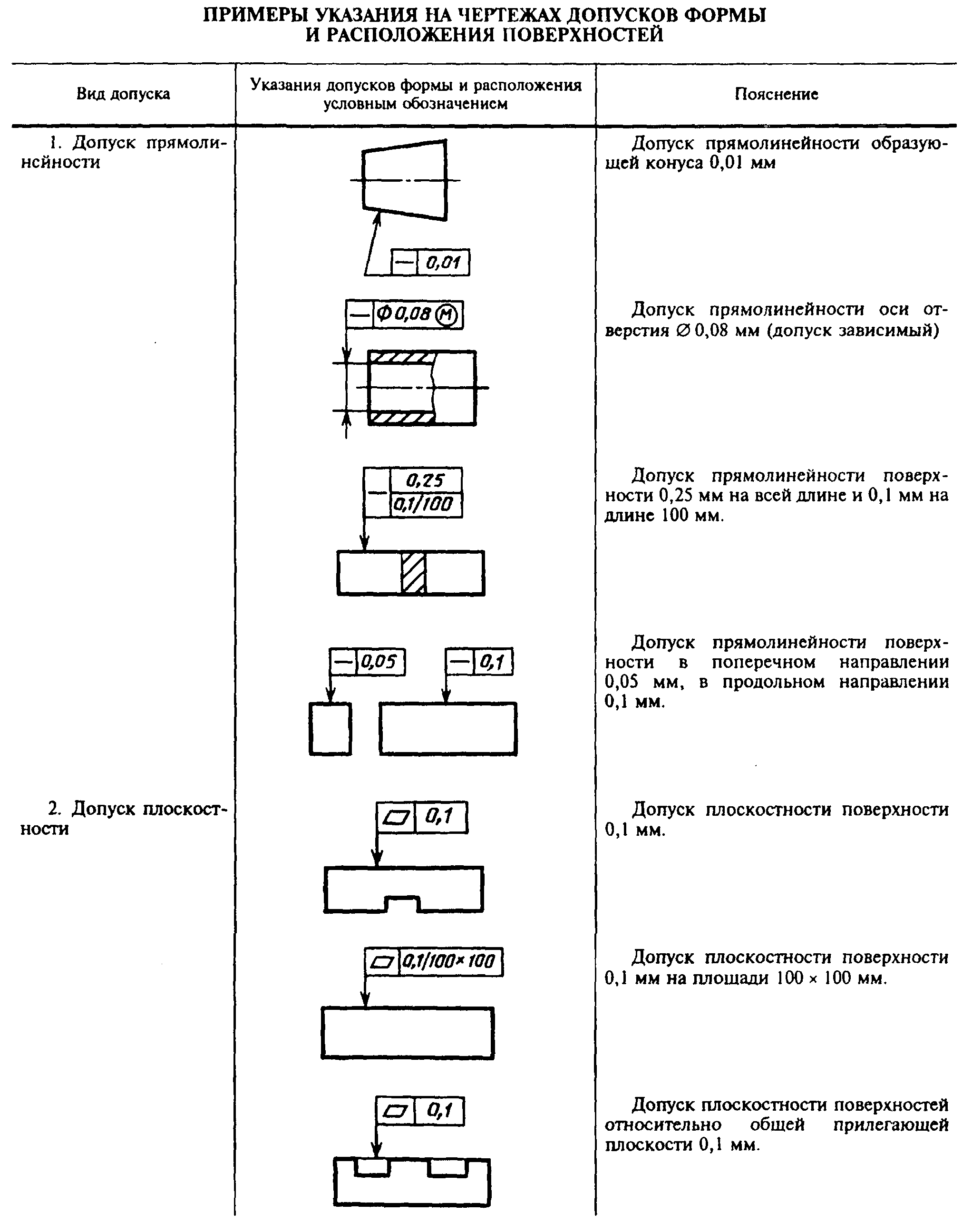

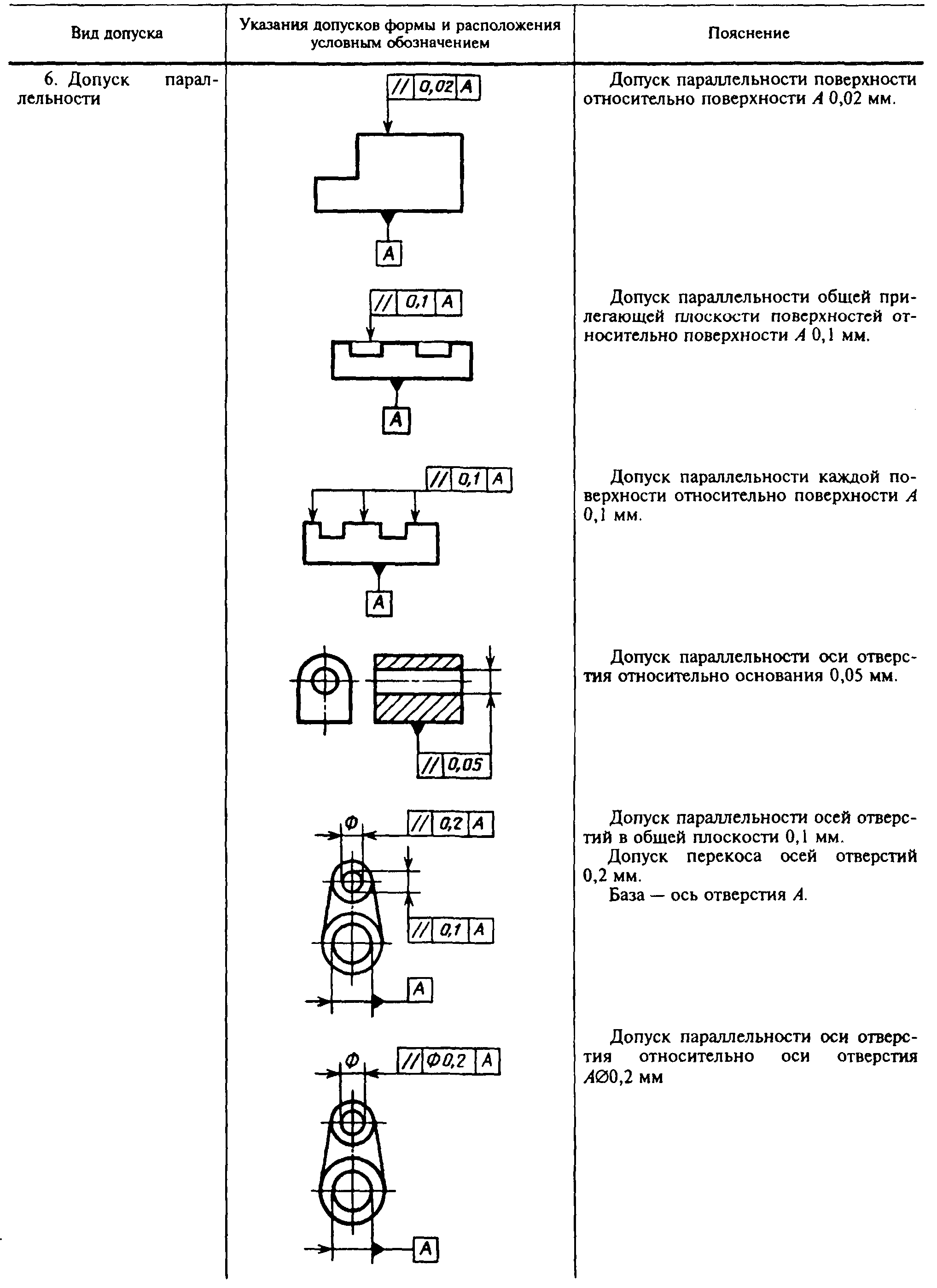

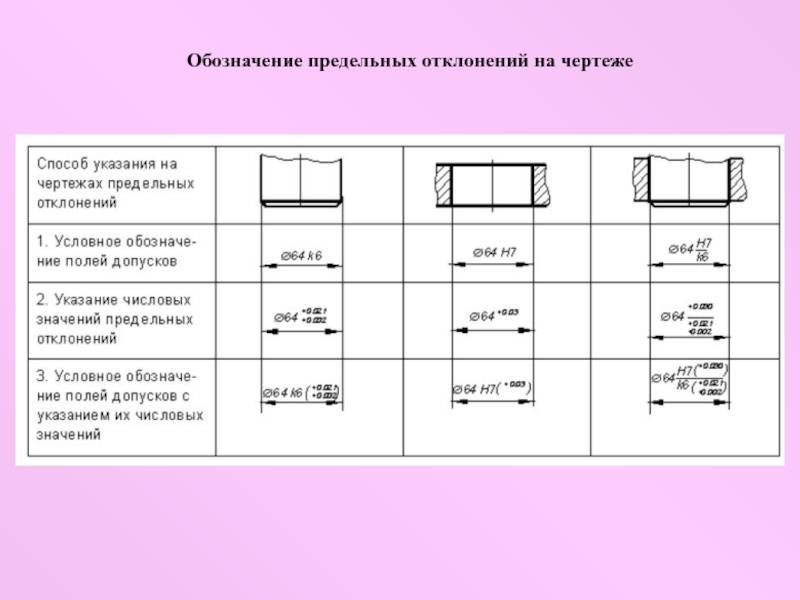

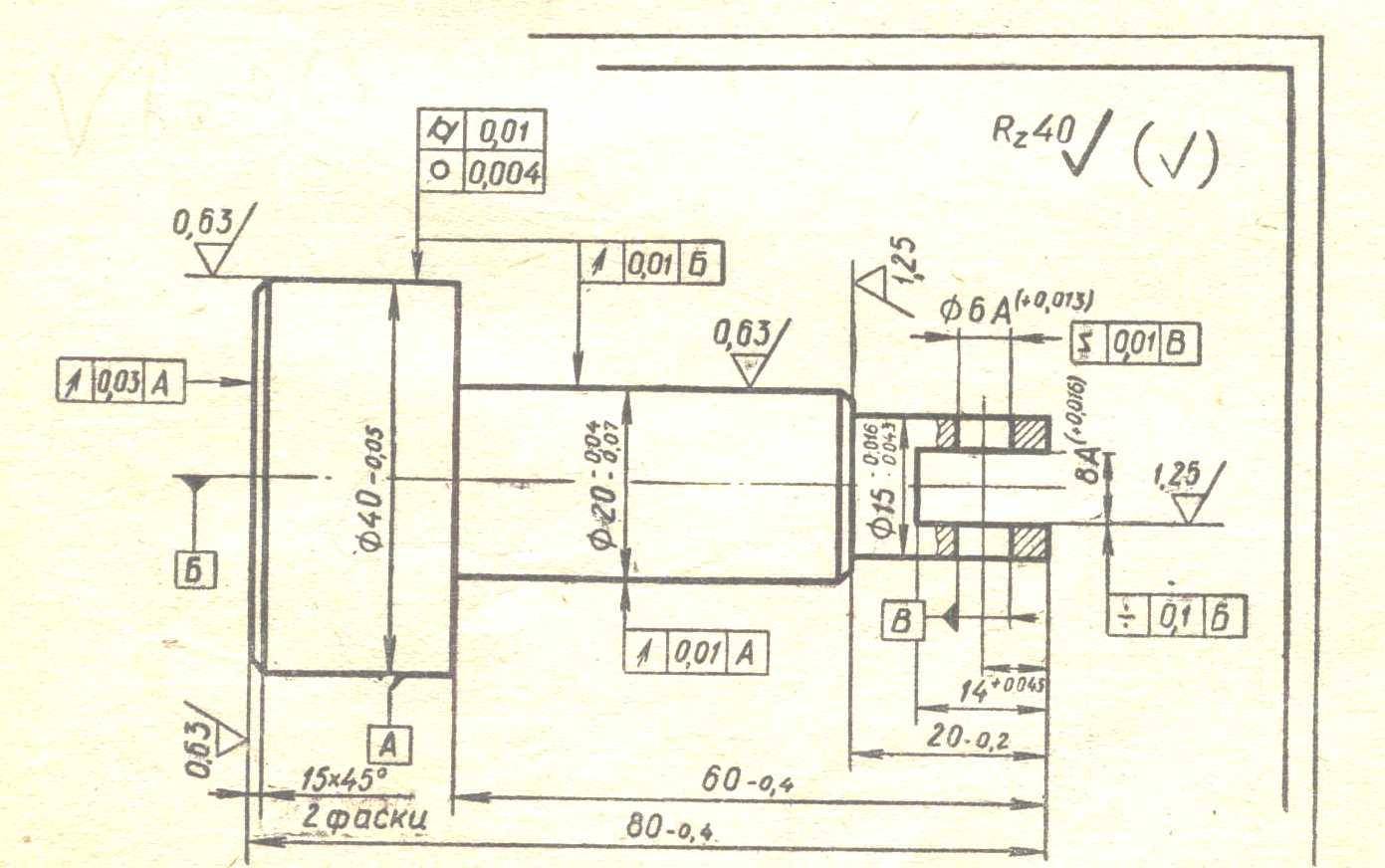

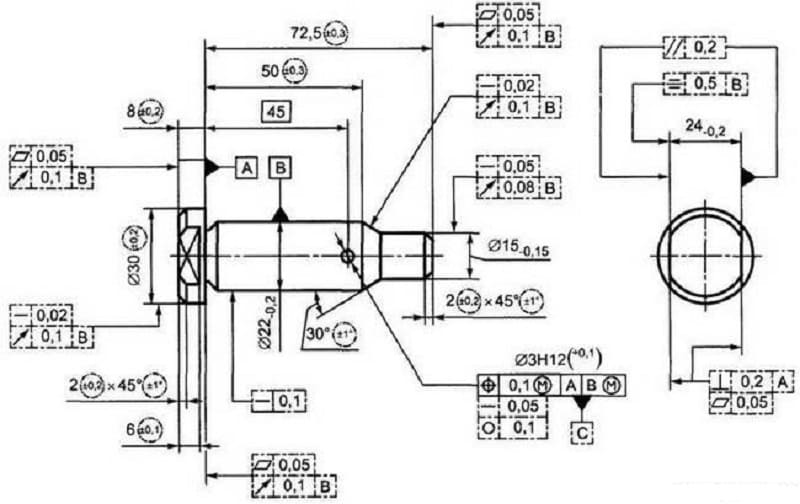

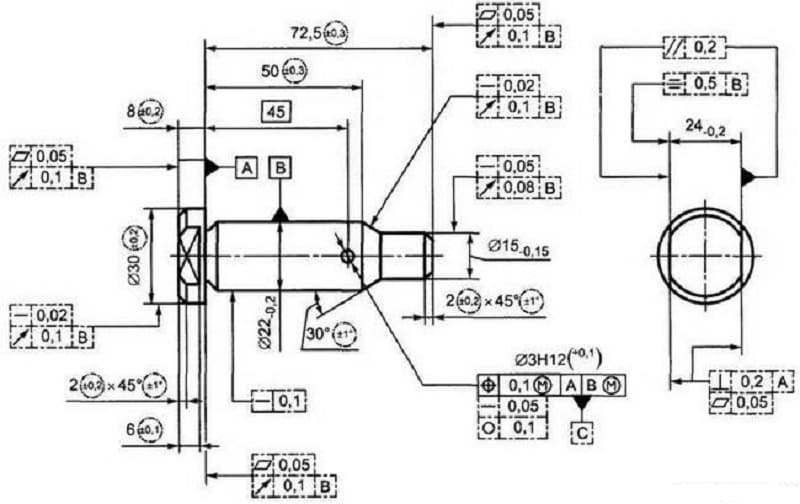

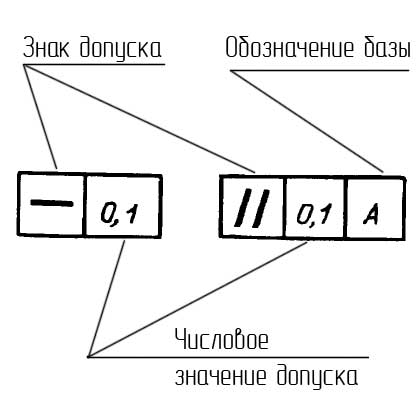

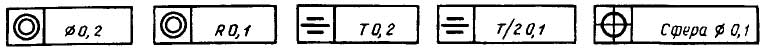

Обозначение на чертежах допусков формы и расположения

Вид допуска формы и расположения согласно ГОСТ 2.308-79 следует обозначать на чертеже знаками (графическими символами), приведенными в таблице. Знак и числовое значение допуска вписывают в рамку, указывая на первом месте знак, на втором – числовое значение допуска в мм, и на третьем – при необходимости буквенное обозначение базы или поверхности, с которой связан допуск расположения. Рамку соединяют с элементом, к которому относится допуск, сплошной линией, заканчивающейся стрелкой (рис. а). Если допуск относится к оси или плоскости симметрии, соединительная линия должна быть продолжением размерной (рис. б). Если допуск относится к общей оси (плоскости симметрии), соединительную линию проводят к общей оси (рис. в).

Перед числовым значением допуска следует указывать: символ , если поле допуска задано его диаметром (г) .

Символ R, если поле допуска задано радиусом .

Если допуск относится к участку поверхности заданной длины (площади), то ее значение указывают рядом с допуском, отделяя от него наклонной линией ,.

Символ Т, если не допуск симметричности, пересечения осей, формы заданной поверхности, а также позиционные допуски заданы в диаметральном выражении,.

Если необходимо назначить допуск по всей длине поверхности и на заданной длине, то допуск на заданной длине указывают по допускам на всей длине . Надписи, дополняющие данные, приведенные в рамке, наносят, как показано

выгнутость не допускается.

Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные графические знаки, обозначают знаками относительных допусков: сначала знак допуска расположения, затем знак допуска формы . Базу обозначают зачерненным треугольником, который соединяют соединительной линией с рамкой допуска а), чаще базу обозначают буквой и соединяют ее с треугольником б). Если базой является ось или плоскость, треугольник располагают в конце размерной линии соответствующего размера поверхности.

Понятие о допусках

Допуском называется разность между максимально и минимально допустимыми размерами детали. При изготовлении любого изделия добиться точного размера невозможно. Этого не позволяет оборудование. Кроме того, нет приборов, какие могли бы измерить габарит с большой точностью. Но часто в этом нет надобности. Детали, изготовленные с погрешностью, тоже можно использовать. Главное, чтобы их размеры не вышли за допустимые пределы.

Все зависит от поставленной задачи. Для сложных приборов, используемых в метрологии, требуется качественное изготовление комплектующих. Простые изделия, такие как чайники или кастрюли, выполняются с меньшей точностью.

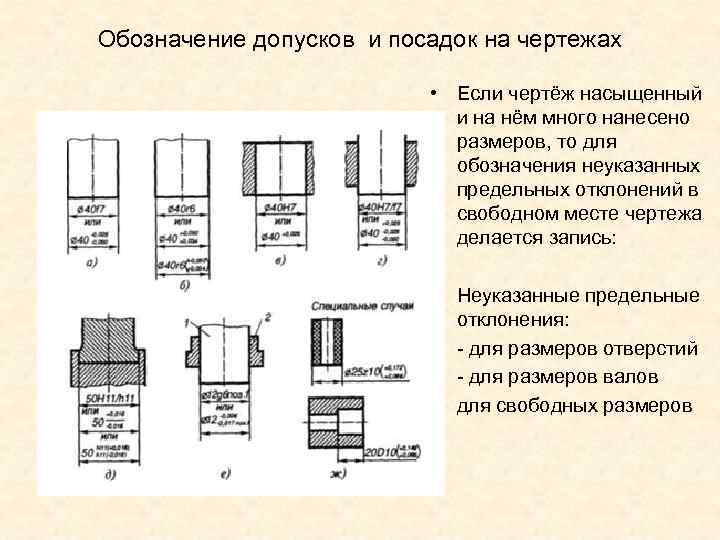

Обозначение посадок на сборочных чертежах и их применение.

1) ф100мм. — сопрягаемый размер 2) Н7/d11 — дробь и есть тип посадки , где Н7 — поле допуска Н и квалитет 7 отверстие

d11 — поле допуска d и квалитет 11вала

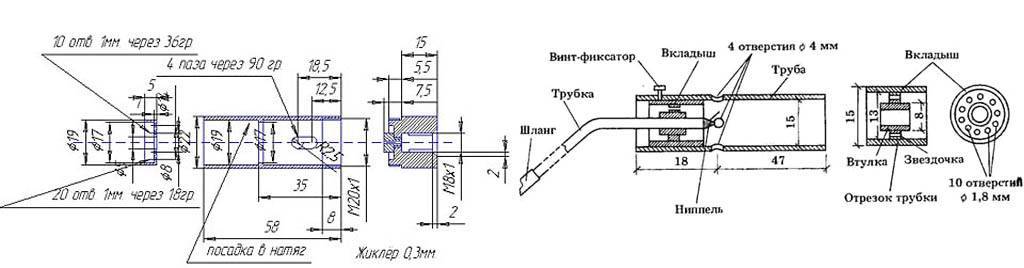

4.Технология нарезания наружной резьбы. Технология нарезания внутренней резьбы.

Нарезание наружней резьбы на детали типа ВАЛ : Инструмент нарезки Лерка , Плашка ; по конструкции бывает

цельные, разьемные , раздвижные . На плашке маркеровка

Технология нарезания : замерить ф вала , проверить фазку, закрепить деталь в тисах вертикально , выбрать плашку по

маркеровке, установить в плашка держатель , нарезать резьбу с подачей масла, контроль резьбы с сопрягаемой деталью

Нарезание внутренней резьбы : инструмент нарезки метчик ручной, в комплект ручного метчика входит два или 3 метчика ,

отличаются по разборной части и штрихам на хвоставике (1.2), маркеруется — тип, диаметр и шаг резьбы.

Нарезание : просверлить черновое отверстие , выбрать метчик по маркеровке ,установить соостно отверстие, вставить

вороток , нарезать резьбу с подачей масла, контроль нарезки с сопрягаемой деталью.

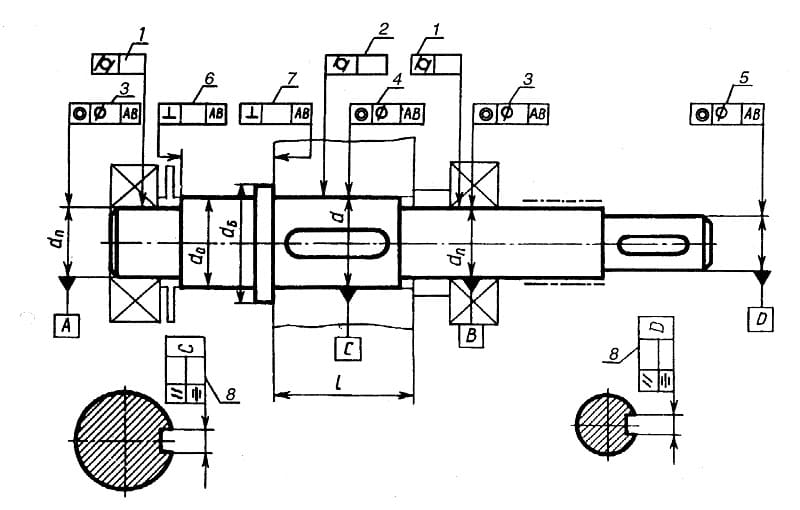

Соединение деталей при помощи шпонки. Виды шпонок.

Шпоночное соединение — это разьемное соединение вала с детально посаженной на вал . Могут быть подижны и не

подвижны , служат для передачи вращения от вала к детали.

Достоинства — простота конструкции .Прочность , надежность, взаимозаменяемость — стандартные изделия . Длинные

шпонки , скользящие и направляющие дают подвижность соединения . Могут применяться как предохранительные

элемент. Недостатки — шпоночный паз концентрирует напряжение.

Виды шпонок: призматические , сегментные , клиновые , скользящие и направляющие — дает подвижное соединение.

Сборка шпоночных соединений: определить тип посадки по сборочному чертежу шпонка ,вал, переходная отверстие

вал, с натягом; проверить сопряжение размеры фазки ; призматическую шпонку вставить в паз вала отверстие посадить на вал с нагревом или на прессе ;

центровка ; призматическая шпонка работает боковыми гранями при монтаже дает радиальный тепловой зазор ;

клиновая шпонка работает верхней и нижней гранью при монтаже даем боковой тепловой зазор; проверка детали на биение

Дефекты и ремонт шпоночных соединений. срез шпонки (замена, ремонт); разбит шпоночный паз ( ремонт, расточить

паз на большую шпонку .наплавка , проточка паза , упрочнение); дефект сборки( демонтаж , монтаж)

Билет 15

Методы предупреждения несчастных случаев на производстве.

Инструктажи по ТБ (вводный , первичный , повторный , внеплановый, целевой); применение спец одежды , исправный

инструмент, СИЗ; выполнение ключ — бирочной системы; наряд допуск; предупредительный , слуховые , световые , звуковая сигнализация ,

блокировки , автоматизация процесса; все виды испытаний оборудования;

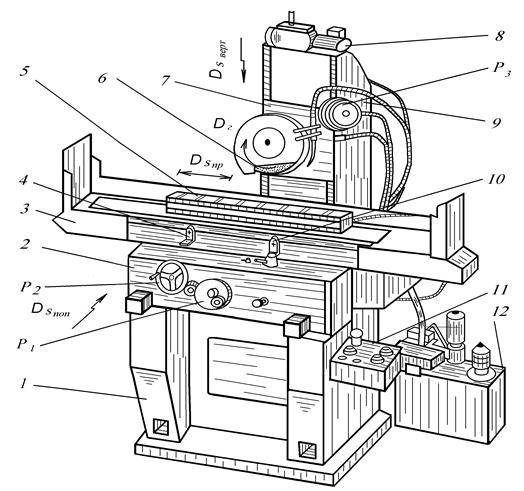

2.Консистентные (густые) смазки. Их классификация. Применение. Способы подвода смазки к местам смазки.

Это мази , пасты, минеральные или синтетические работают в тяжелонагруженных режимах при малых и средних

скоростях. Получают путем введения загустителя в масло.

Классификация: с натриевым загустителем — невлагостойкая темп. -25+125* ; с кальциваемым загучтителем — влагостойка.

темп. -10 +85* относится солидол УС1.2 УСА; со смешанными загустителем Na+ Ca — влагостойкая темп. -25 +125*

смазка индустриальная прокатная ИП-1 ; с литиевым загустителем — влагостойкая , противозадирная антифрикционная

темп. -60 +160* литол , сиол для скоростных подшипников.

Способы подвода к места трения : закладывается лопатками , шприцами ручными в узел .Обьем смазки определяем

на глаз ; насос ручной густой — служит для лозированной подачи смазки в несколько узлов трения ;

Автоматическая станция густой смазки — служит для подачи одного сорта смазки через дозировочные питатели на несколько агрегатов.

Суммарные допуски формы и расположения

Каждый из этих параметров объединяет в себе оба допустимых отклонения. Они возникают в результате одновременного проявления изменения геометрической формы и появления неровности (шероховатости) обработанной поверхности. Поэтому используя математическую терминологию, говорят, что предел, к которому должна стремиться разница между эталоном и реальным изделием считается суммарным допуском формы и расположения. Характер изменений определяется методом сравнения с выбранными базовыми объектами. В качестве таких объектов выбирают проверенные конструкции или поверхностями, которые могут считаться эталонами, например, различные калибры.

Такие допуски делятся на следующие категории:

- Биений. К ним относятся: радиальное, торцевое, в заранее заданном направлении;

- Всей формы поверхности.

Каждый из этих категорий имеет свое обозначение. Допуск полного биения обозначается двумя наклонными стрелками в форме объединённых снизу векторов, направленных от левого нижнего угла в правый верхний. Сравнение форм производиться в результате совмещения обеих поверхностей.

Это поле имеет заданные геометрические размеры. Оно ориентировано относительно выбранной базы так, чтобы можно было проверить параллельность расположения. Примеры суммарного допуска обозначают, на сколько возможно изменение параметров, не приводящих к быстрому выходу из строя агрегата. Особенно это актуально для подвижных соединений

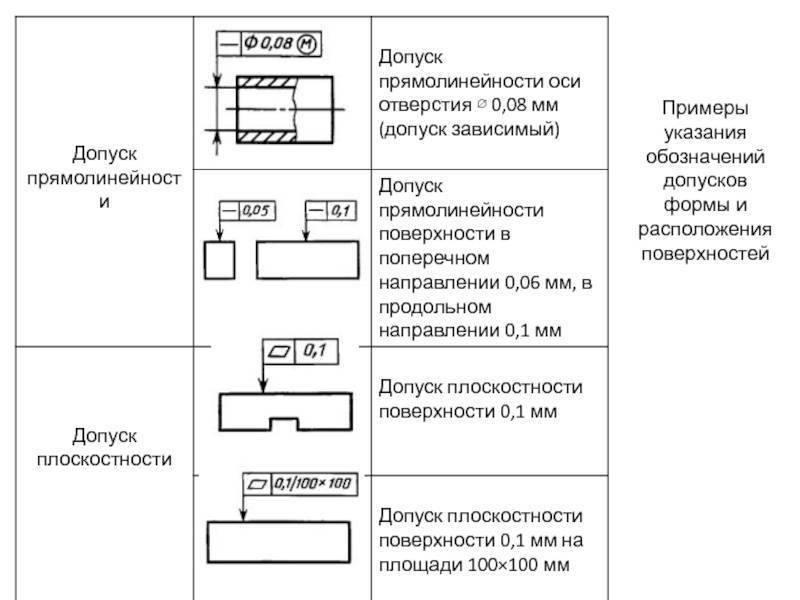

Обозначение допусков формы и расположения на чертежах

Допуски формы и расположения изображают на чертежах в виде рамки, которая поделена на несколько частей. В первой части изображают графическое обозначение допуска, во второй части — числовое значение допуска, в третей и последующий — буквенное обозначение одной или нескольких баз.

В случае отсутствия базы допуска рамка состоит только из двух частей. Примеры рамок допусков формы и расположения показаны на рисунке.

На рисунке слева показана рамка с допуском формы (допустимое отклонение от прямолинейности), справа с допуском расположения (допустимое отклонение от параллельности).

Рамку выполняют тонкими линиями. Высота текста в рамке должна равняться размеру шрифта размерных чисел. От рамки допуска до поверхности или до выноски проводится линия, оканчивающаяся стрелкой.

Перед числовым значение допуска могут указываться знаки:

- ф — если цилиндрическое или круговое поле допуска указываются диаметром

- R — если цилиндрическое или круговое поле указываются радиусом

- Т — если поле допуска пересечения осей, симметричности, ограничены двумя параллельными прямыми или плоскостями в диаметральном выражении.

- Т/2 — в том же случае, что и Т, только в радиусном выражении

- Сфера — для шарового поля допуска.

Если допуск должен применяться не ко всей поверхности, а только к некоторому участку, то он обозначается штрих пунктирной линией.

Для одного элемента может быть указано несколько допусков, этом случае рамки изображаются одна над другой.

Дополнительная информация может быть указана над рамкой или под ней.

Информация о допусках формы и расположения может быть указана в технических требованиях.

Зависимые допуски

Зависимые допуски расположения обозначают следующим символом

Этот символ может быть размещен после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента. Также символ может быть размещен после буквенного обозначение (если оно отсутствует то в третьем поле рамки) в том случае, если зависимый допуск связан с действительными размерами базового элемента.

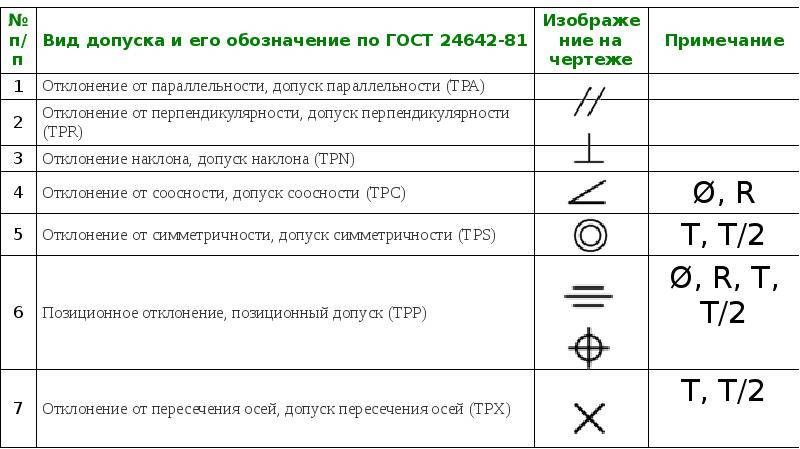

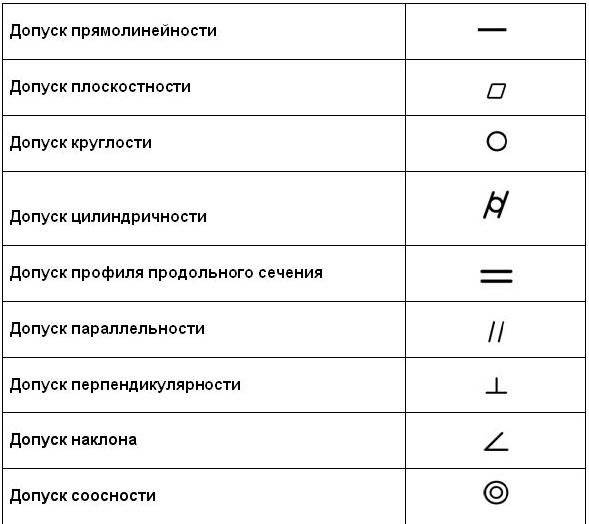

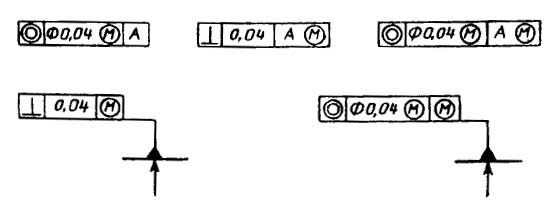

Обозначения допусков формы и расположения поверхностей на чертежах.

Чтобы установить единство в понимании требований на чертежах к отклонениям формы и расположения поверхностей и осей симметрии, по ГОСТ 2.308-79 приняты условные обозначения в виде графических символов (знаков). Для допусков формы и расположения поверхностей, не предусмотренных ГОСТ 2.308-79, вид допуска можно указать текстом, который должен содержать: наименование допуска, указание поверхности или другого элемента, для которого задается допуск, и числовые значения допуска в миллиметрах.

Все допуски разбиты на 3 группы: допуски формы, допуски расположения и суммарные допуски формы и расположения. В условных обозначениях допусков последних двух групп указывают базы, относительно которых задан допуск и оговаривает зависимые допуски расположения или формы.

Графические символы и числовые значения допусков формы и расположения помещают в прямоугольных рамках, которые соединяют выносную линию со стрелкой с контурной линией поверхности, если отклонение отсчитывают от нее; либо с размерной линией параметра или с осью симметрии, если отклонение относится к общей оси.

Прямоугольные рамки делят на две или три части. В первой части показывают знак допуска, во второй — его числовое значение. Третью часть рамки вводят тогда, когда нужно показать буквенное обозначение базовой поверхности, к которой относится отклонение или какое-либо необходимое еще обозначение.

Зависимый допуск обозначают буквой М в кружке, которую проставляют в прямоугольной рамке рядом с величиной допускаемого отклонения (рис. 10а).

|

а — предельных смещений осей отверстий от номинального расположения; б — предельных отклонений размеров, координирующих оси отверстий.

Рисунок 10. Простановка на чертеже допусков расположения осей отверстий

Согласно требований ГОСТ 2.308-79, если на чертеже имеются зависимые допуски, то букву М для них пишут и обозначают в кружочке. Если допуск расположения или формы не указан как зависимый, то его считают независимым. Примеры указания допусков формы и расположения поверхностей приведены в таблице 4.

Таблица 3 — Условные обозначения допусков формы и расположения поверхностей.

| Группа допусков | Вид допуска | Знак |

| Допуски формы | Допуск прямолинейности | |

| Допуск плоскостности | ||

| Допуск круглости | ||

| Допуск цилиндричности | ||

| Допуск профиля продольного сечения | ||

| Допуски расположе Окончание таблицы 1 |

ния

Допуск параллельности Допуск перпендикулярности

Допуск наклона

Допуск соосности

Допуск симметричности

Позиционный допуск

Допуск пересечения осей

Суммарные допуски формы и расположения Допуск радиального биения Допуск торцового биения

Допуск биения в заданном направлении Допуск полного радиального биения Допуск полного торцового биения

Допуск формы заданного профиля

Допуск формы заданной поверхности

Таблица 4 Примеры указаний на чертежах допусков формы и расположения поверхностей.

| Указание на чертеже | Пояснение |

| Допуск параллельности поверхности Б относительно базы А 0,01 мм на длине 100 мм | |

| Продолжение таблицы 2 |

Допуск параллельности общей оси отверстий относительно базы А 0,01 мм Допуск перпендикулярности поверхности Б относительно основания А 0,1 мм

Допуск перпендикулярности оси отверстия относительно базы А 0,1 мм (допуск зависимый)

Допуск соосности поверхностей А и Б 0,1 мм (допуск зависимый)

Допуск симметричности поверхностей Б и В Т0,14 (в диаметральном выражении – Т). База — ось отверстия А (допуск зависимый)

Продолжение таблицы 2 Допуск плоскостности поверхности А 0,06 мм

Допуск прямолинейности поверхности А 0,25 мм на всей длине и 0,1 мм на длине 300 мм

Продолжение таблицы 2 Допуск цилиндричности поверхности А 0,01 мм

Допуск круглости поверхности А 0,03 мм

Допуск цилиндричности поверхности А 0,01 мм, круглости — 0,004 мм

Допуск профиля продольного сечения поверхности А 0,01 мм

Допуск пересечения осей отверстий 0,06 мм в диаметральном выражении (Т) относительно оси отверстия А

Допуск радиального биения поверхности относительно общей оси поверхностей А и Б 0,14 мм

Окончание таблицы 2 Позиционный допуск 8 отверстий 0,1 мм (допуск зависимый) в диаметральном выражении (Ø)

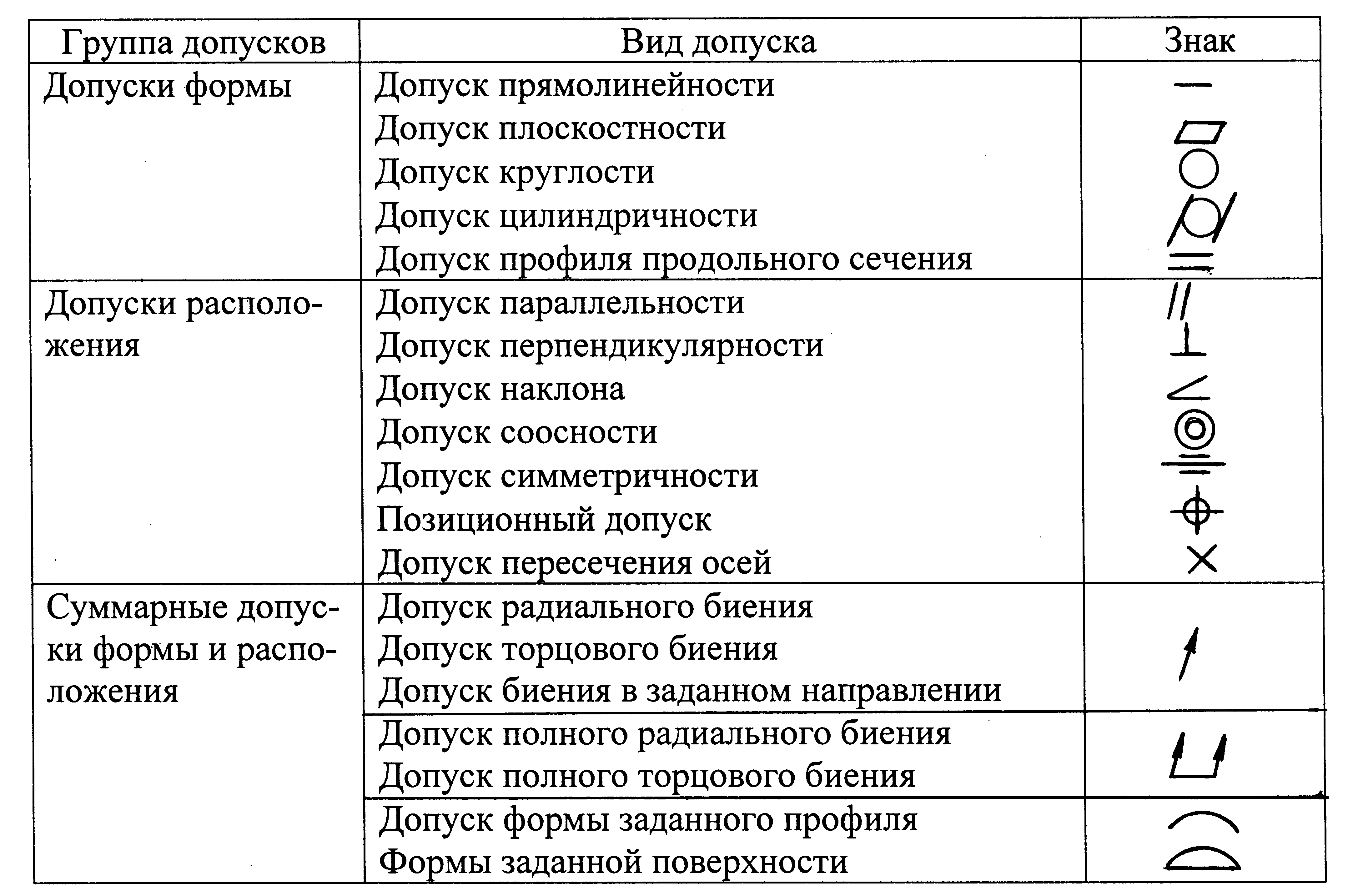

ОБЩИЕ ТРЕБОВАНИЯ

1.1. Допуски формы и расположения

поверхностей указывают на чертежах условными обозначениями.

Вид допуска формы и

расположения поверхностей должен быть обозначен на чертеже знаками

(графическими символами), приведенными в таблице.

Группа | Вид | Знак |

Допуск формы | Допуск прямолинейности | |

Допуск плоскостности | ||

Допуск круглости | ||

Допуск цилиндричности | ||

Допуск профиля продольного сечения | ||

Допуск расположения | Допуск параллельности | |

Допуск перпендикулярности | ||

Допуск наклона | ||

Допуск соосности | ||

Допуск симметричности | ||

Позиционный допуск | ||

Допуск пересечения, осей | ||

Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцового биения Допуск биения в заданном направлении | |

Допуск полного радиального биения Допуск полного торцового биения | ||

Допуск формы заданного профиля | ||

Допуск формы заданной поверхности |

Формы и размеры знаков

приведены в обязательном приложении 1.

Примеры указания на чертежах допусков

формы и расположения поверхностей приведены в справочном приложении 2.

Примечание.

Суммарные допуски формы и расположения поверхностей, для которых не установлены

отдельные графические знаки, обозначают знаками составных допусков в следующей

последовательности: знак допуска расположения, знак допуска формы.

Например:

– знак суммарного допуска

параллельности и плоскостности;

– знак суммарного допуска перпендикулярности и

плоскостности;

–

знак суммарного допуска наклона и плоскостности.

1.2. Допуск формы и расположения

поверхностей допускается указывать текстом в технических требованиях, как

правило, в том случае, если отсутствует знак вида допуска.

1.3. При указании допуска формы и

расположения поверхностей в технических требованиях текст должен содержать:

вид допуска;

указание поверхности или другого

элемента, для которого задается допуск (для этого используют буквенное

обозначение или конструктивное наименование, определяющее поверхность);

числовое значение допуска в миллиметрах;

указание баз, относительно которых

задается допуск (для допусков расположения и суммарных допусков формы и

расположения);

указание о зависимых допусках формы или

расположения (в соответствующих случаях).

1.4. При необходимости нормирования

допусков формы и расположения, не указанных на чертеже числовыми значениями и

не ограничиваемых другими указанными в чертеже допусками формы и расположения,

в технических требованиях чертежа должна быть приведена общая запись о

неуказанных допусках формы и расположения со ссылкой на ГОСТ

25069-81* или другие документы, устанавливающие неуказанные

допуски формы и расположения.

_______

* С 1 января 2004 г. введен в действие ГОСТ

30893.2-2002 (здесь и далее).

Например: 1. Неуказанные допуски формы и

расположения – по ГОСТ

25069-81.

2. Неуказанные допуски соосности и

симметричности – по ГОСТ

25069-81.

(Введен дополнительно, Изм. № 1).

Варианты посадок

Под определением посадки понимается характер сопряжения двух деталей. Такое сочленение бывает 3 типов:

- С зазором. В этом случае охватывающая поверхность больше охватываемой. Зазор формируется благодаря тому, что нижнее отклонение отверстия больше верхнего у вала.

- С натягом. Охватывающая поверхность отверстия меньше охватываемой вала. Формируемое соединение образует прочное соединение, которое просто не разъединяется.

- Переходные. При таком соединении сочленение между деталями идет с легким натягом.

Все виды посадок в машиностроении находят свое применение. Когда нужно добиться жесткого соединения, чтобы одна деталь не вращалась относительно другой, применяется натяг. Иногда и этого бывает недостаточно. Для усиления прочности соединения части конструкции предварительно подвергаются нагреву. Образуемая посадка называется горячепрессовой.

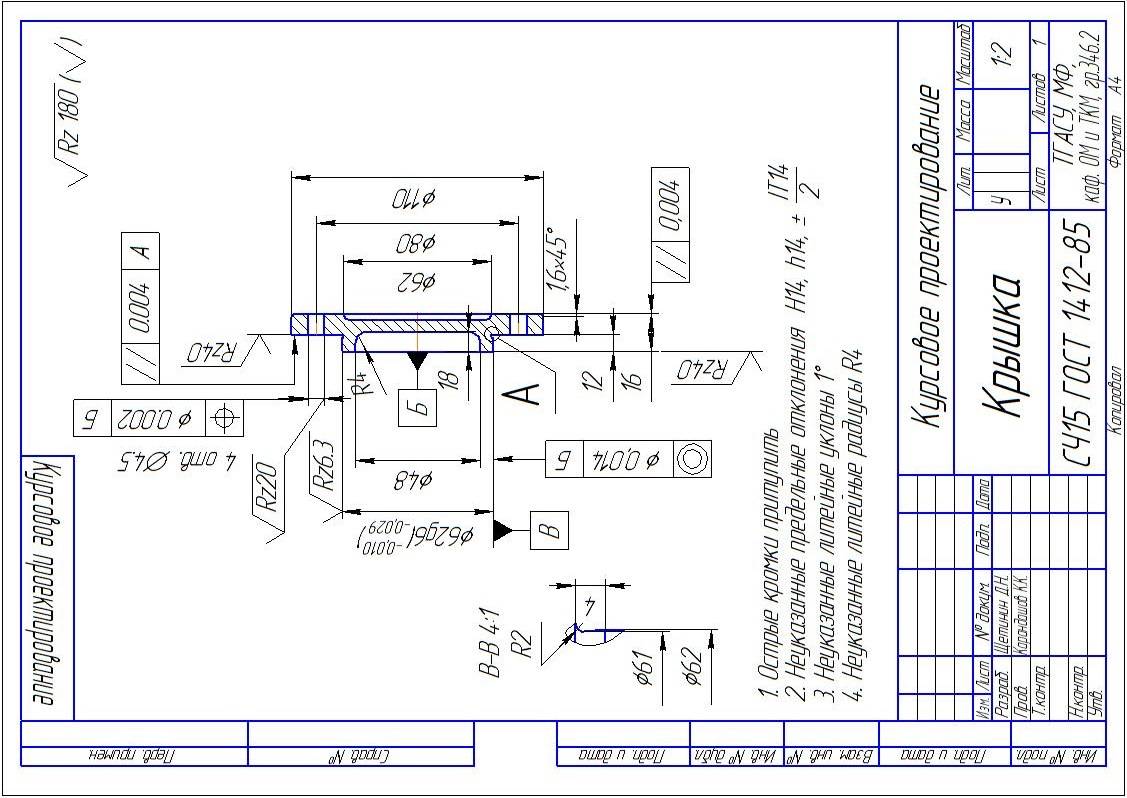

Геометрические параметры деталей: выбор и нанесение размеров на чертежи

Лекции:

- Геометрические параметры деталей: основные понятия

- Отклонения и допуски формы в метрологии

- Отклонения и допуски расположения поверхностей

- Суммарные отклонения и допуски формы и расположения поверхностей

- Зависимые и независимые допуски

- Указание допусков формы и расположения поверхностей на чертежах

- Допуски формы и расположения поверхностей деталей под подшипники качения

- Допуски формы и расположения у подшипников скольжения

- Шероховатость поверхности

- Построение и расчет размерных цепей

- Выполнение чертежей деталей машин: особенности и правила

- Выбор параметров зубчатого колеса, допусков размеров, формы, взаимного расположения и шероховатости поверхностей

- Крышки подшипников простановка размеров

- Назначение допусков формы, расположения и шероховатости поверхности для крышки подшипника

- Стаканы. Простановка размеров. Назначение допусков формы, расположения и шероховатости поверхности

- Червячные передачи

- Конические зубчатые передачи

Эти дополнительные страницы возможно вам будут полезны:

- Предмет метрология

- Решение задач по метрологии

- Решение задач по допускам и посадкам

- Примеры решение задач по допускам и посадкам

- Нормирование точности и технические измерения решение задач с примерами

- Курсовая работа по нормированию точности

- Заказать работу по метрологии

- Нормирование точности и технические измерения