Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

https://youtube.com/watch?v=gkgFOipxxew

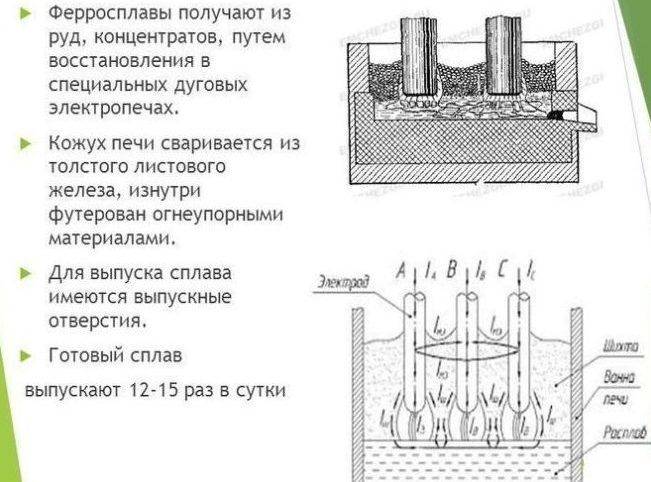

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Кислородно-конвертерный процесс

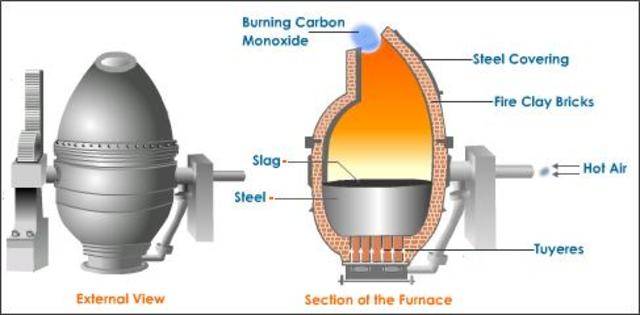

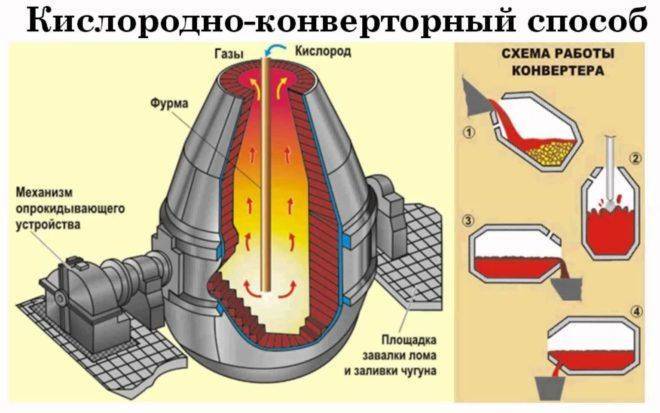

| Устройство кислородного конвертера. |

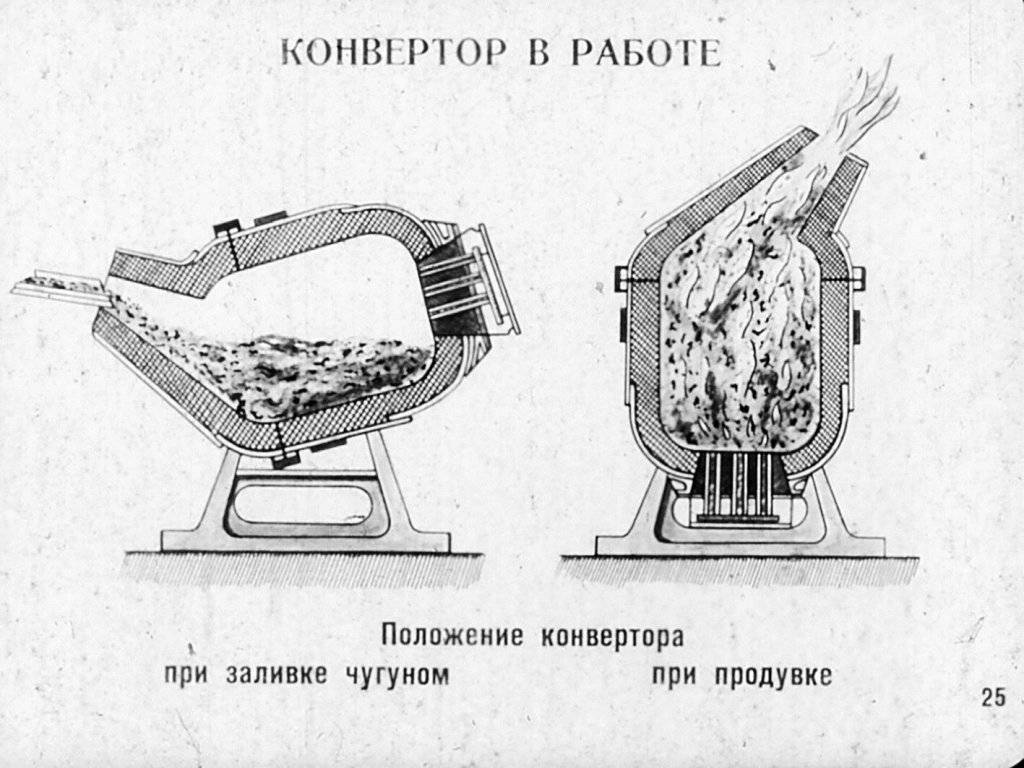

Кислородно-конвертерный процесс — это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоох-лаждаемую фурму.

| Последовательность технологических операций при выплавке стали в кислородных конвертерах. |

Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом. Кислородный конвертер — это сосуд грушевидной формы из стального листа, выложенный изнутри основным огнеупорным кирпичом. Конвертер может поворачиваться на цапфах вокруг горизонтальной оси для завалки скрапа ( лома), заливки чугуна и слива стали и шлака.

Кислородно-конвертерный процесс позволяет получать стали с минимальными содержаниями газов — азота, кислорода, водорода.

Кислородно-конвертерный процесс представляет собой один из видов передела жидкого чугуна в сталь без затраты топлива путем продувки чугуна в конвертере технически чистым кислородом.

| Изменение содержания СОг в отходящих газах по ходу кислородно-конвертерной плавки. |

Высокопроизводительный кислородно-конвертерный процесс является одним из наиболее важных металлургических объектов автоматизации. Усовершенствование его управления необходимо для получения стали с заданными температурой и составом при максимальной экономичности плавки. Однако задача полной автоматизации на основе совершенной модели процесса является крайне сложной и требует знания закономерностей воздействия множества факторов: физико-химических, газо-гидродинамических и других, до настоящего времени недостаточно исследованных. Поэтому автоматическое управление вводится этапами и ограничивается пока главным образом применением статического метода.

Кислородно-конвертерный процесс произ-ва стали отличается тем, что примеси чугуна окисляются технически чистым кислородом, к-рый подается через водо-охлажденные фурмы в глуходонный конвертер сверху под большим давлением. Основная футеровка конвертера позволяет образовывать шлак, способствующий удалению фосфора и серы из металла. Интенсивный нагрев металла в конвертере при кислородном процессе позволяет использовать для плавки не только руду, но и лом в количестве до 300 кг на 1 m стали.

При кислородно-конвертерном процессе передел чугуна с содержанием фосфора до 0 3 % не представляет технологических трудностей. При более высоком содержании фосфора в чугуне применяют специальные технологические приемы для удаления фосфора из металла. Для наиболее полной дефосфорации металла при кислородно-конвертерном процессе необходимо создать условия для образования активного известково-железисто-го шлака. Скорость дефосфорации металла зависит от химического состава шлака, его жидкотекучести, теплового режима и ряда других факторов.

Во-первых, кислородно-конвертерный процесс, предназначенный в основном для непосредственного превращения жидкого чугуна в сталь, не содержит такие трудноуправляемые чисто теплотехнические периоды, как завалка с прогревом и, в известной степени, расплавление твердой шихты. С самого начала конвертерной плавки ведется продувка фактически жидкой ванны, что сопровождается бурным обезуглероживанием и процессами окисления других элементов чугуна. При этом операторы воздействуют на ход плавки такими мощными средствами, как изменение расхода кислорода и положения кислородной фурмы.

Используя преимущества кислородно-конвертерного процесса ( бурное кипение, исключительно быстрое регулирование температуры), можно его применять для получения легированных сталей без значительного пони -, жения производительности. Основной трудностью при этом является введение легкоокисляющихся элементов во время продувки. К таким элементам относятся хром, кремний, марганец.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, ( см. табл. 2.1), стальной лом ( не более 30 %), известь для наведения шлака, железная руда, а также боксит ( А1203), плавиковый шпат ( CaF2), которые применяют для разжижения шлака.

Важнейшей особенностью кислородно-конвертерного процесса является быстрое окисление фосфора с начала подачи кислорода и особенно во второй четверти продувки.

Производство стали кислородно-конвертерным процессом характеризуется меньшими удельными капитальными затратами по переделу, высокой производительностью агрегатов и более высокой производительностью труда по сравнению с мартеновским производством.

Выбросы углекислого газа

По оценкам, на сталеплавильное производство приходится от 7 до 9% глобальных выбросов двуокиси углерода. При производстве 1 тонны стали образуется около 1,8 тонны углекислого газа. Основная часть этих выбросов связана с промышленным процессом, в котором уголь используется в качестве источника углерода, который удаляет кислород из железной руды в следующей химической реакции, которая происходит в доменной печи :

Fe 2 O 3 (тв) + 3 CO (г) → 2 Fe (тв) + 3 CO 2 (г)

Дополнительные выбросы углекислого газа возникают в результате производства стали , прокаливания и горячего дутья в кислородном растворе . Побочным продуктом доменной печи является выхлопной газ доменной печи, который содержит большое количество оксида углерода, который в основном сжигается для выработки электроэнергии, что еще больше увеличивает выбросы диоксида углерода. Улавливание и использование углерода или улавливание и хранение углерода – это предлагаемые методы сокращения выбросов диоксида углерода в сталелитейной промышленности после перехода на производство стали с помощью электродуговой сварки.

Доменная печь

Для производства чистой стали необходимы железо и углерод. Само по себе железо не очень прочное, но низкая концентрация углерода – менее 1 процента, в зависимости от типа стали, придает стали ее важные свойства. Углерод в стали получают из угля, а железо – из железной руды . Однако железная руда представляет собой смесь железа и кислорода, а также других микроэлементов. Чтобы сделать сталь, железо нужно отделить от кислорода и добавить небольшое количество углерода. И то, и другое достигается путем плавления железной руды при очень высокой температуре (1700 градусов по Цельсию или более 3000 градусов по Фаренгейту) в присутствии кислорода (из воздуха) и типа угля, называемого коксом . При таких температурах железная руда выделяет кислород, который уносится углеродом из кокса в виде диоксида углерода.

Fe 2 O 3 (тв) + 3 CO (г) → 2 Fe (тв) + 3 CO 2 (г)

Реакция происходит из-за более низкого (благоприятного) энергетического состояния диоксида углерода по сравнению с оксидом железа, и для достижения энергии активации этой реакции необходимы высокие температуры . Небольшое количество углерода связывается с железом, образуя чугун , который является промежуточным звеном перед сталью, поскольку в нем слишком высокое содержание углерода – около 4%.

Обезуглероживание

Чтобы снизить содержание углерода в передельном чугуне и получить желаемое содержание углерода в стали, передельный чугун переплавляют и продувают кислородом в процессе, называемом кислородным производством стали , который происходит в ковше . На этом этапе кислород связывается с нежелательным углеродом, унося его в виде углекислого газа, являющегося дополнительным источником выбросов. После этого шага содержание углерода в передельном чугуне значительно снижается, и получается сталь.

Кальцинирование

Дальнейшие выбросы углекислого газа возникают в результате использования известняка , который плавится при высоких температурах в реакции, называемой кальцинированием , которая имеет следующую химическую реакцию.

CaCO 3 (тв) → CaO (тв) + CO 2 (г)

Таким образом, углерод в известняке выделяется в виде диоксида углерода, что делает его дополнительным источником выбросов. Оксид кальция действует в качестве химического потока , удаление примесей в виде шлака . Например, оксид кальция может реагировать, удаляя примеси оксида кремния:

SiO 2 + CaO → CaSiO 3

Такое использование известняка для создания флюса происходит как в доменной печи (для получения чугуна), так и при производстве стали с кислородным азотом (для получения стали).

Горячий взрыв

Дальнейшие выбросы углекислого газа возникают в результате горячего дутья , которое используется для увеличения тепла в доменной печи. Горячий дутье нагнетает горячий воздух в доменную печь, где железная руда восстанавливается до чугуна, помогая достичь высокой энергии активации. Температура горячего дутья может составлять от 900 ° C до 1300 ° C (от 1600 ° F до 2300 ° F) в зависимости от конструкции и состояния печи. Нефть , гудрон , природный газ , порошкообразный уголь и кислород также могут быть введены в печь для объединения с коксом, чтобы высвободить дополнительную энергию и увеличить процент присутствующих газов-восстановителей, увеличивая производительность. Если воздух горячего дутья нагревается за счет сжигания ископаемого топлива, что часто имеет место, это является дополнительным источником выбросов углекислого газа.

Технология

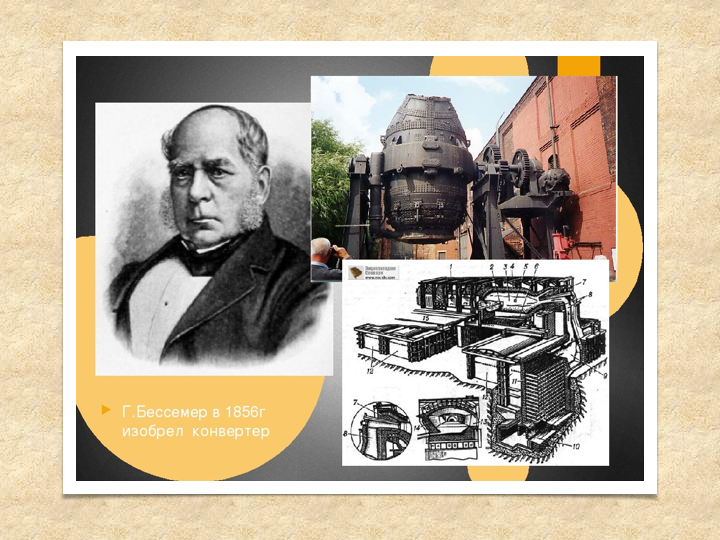

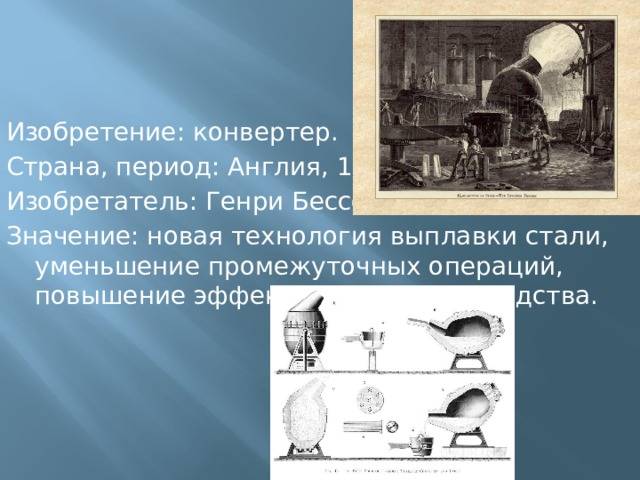

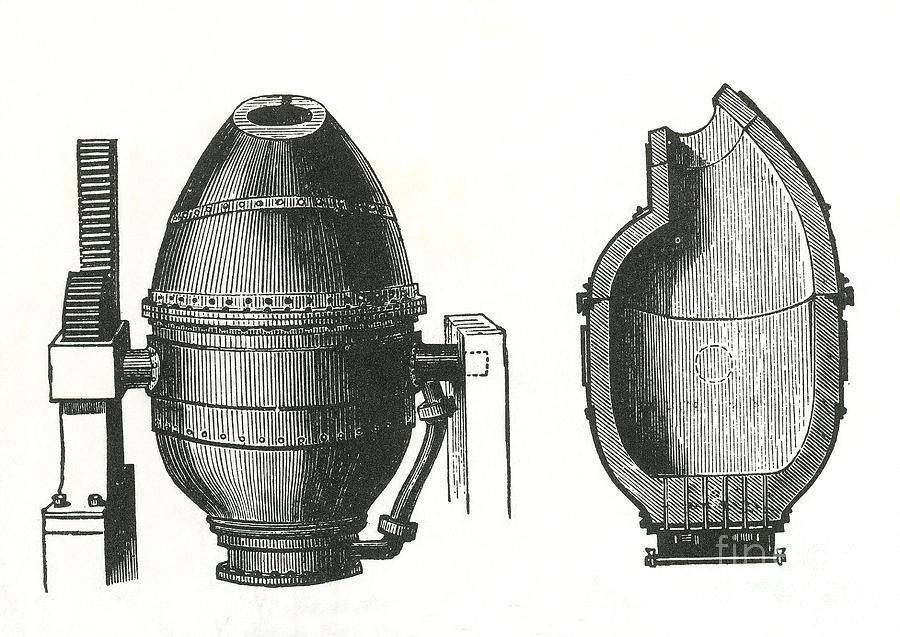

Бессемерование – процесс плавки чугуна, который позволяет получить сталь относительно высокого качества. Следует отметить, что подобная технология на сегодняшний день применяется крайне редко. Это связано с появлением довольно большого количества современных технологий, которые позволяют получить более качественную сталь за меньшие сроки.

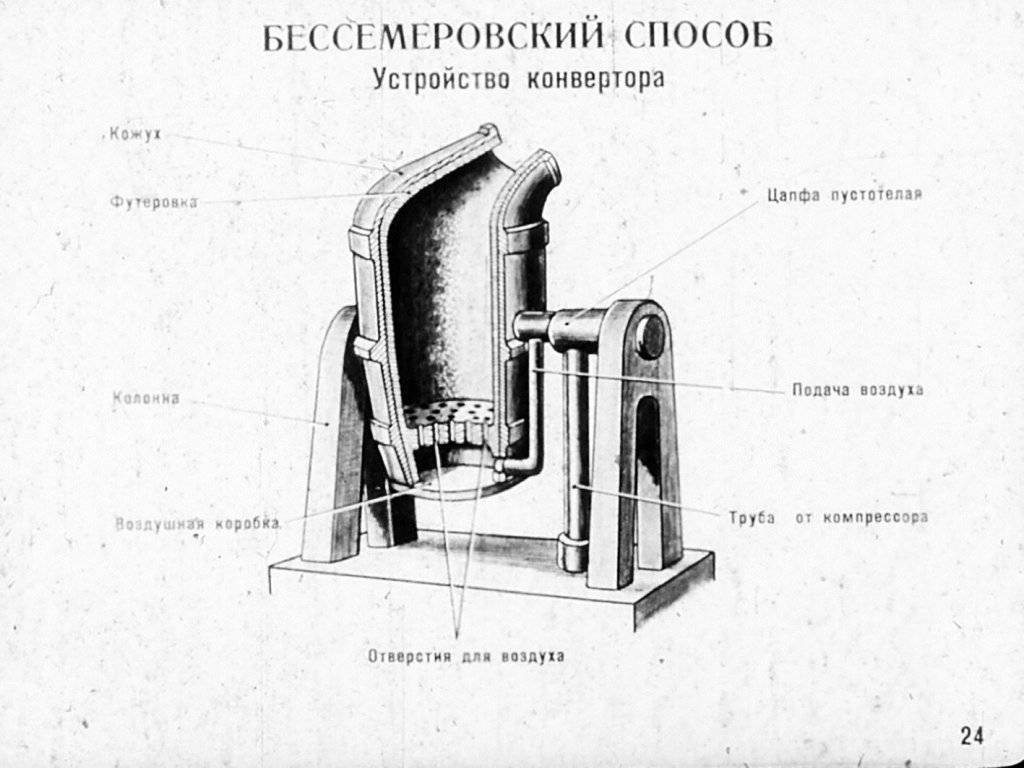

Весь бессемеровский процесс производства стали можно разделить на несколько основных этапов:

- Выполняется заливка чугуна в конвертор через горловину. Важным моментом назовем то, что в подобном положении устройство должно находится в горизонтальном положении, так как есть вероятность заливки сопла металлом. Сопла необходимы для того, чтобы продувать шихту. Именно окисление примесей и их вывод в качестве шлаков позволяет получать сталь повышенного качества.

- Следующий этап заключается в пуске дутья и переворачивании конвертора в вертикальное положение.

- Для того чтобы обеспечить окисление вредных примесей и излишков углерода проводится продувка металла воздухом. На данном этапе происходит образование шлака, с которым и уходят ненужные химические вещества.

- После достаточно длительного периода продувки конвертор снова переворачивается в горизонтальное положение, прекращается продувка расплавленного металла.

- Выполняется слив расплавленного металла в ковш и его раскисление путем добавления специальных веществ.

На момент начала продувки состава происходит активное окисление марганца и кремния. На первоначальной стадии углерод практически не окисляется. Это связано с тем, что данный компонент реагирует исключительно на воздействие высоких температур. Кроме этого, на процесс окисления примесей оказывает влияние термодинамические факторы, которые определяют активность переноса кислорода к местам протекания бессемеровского процесса.

Рассматривая данную технологию отметим нижеприведенные моменты:

- На первом этапе происходит образование большого количества различных шлаков, который в составе имеет высокую концентрацию кремнезема. Временной интервал протекания первого этапа составляет 2-5 минут.

- На втором этапе бессемеровского процесса производства обеспечиваются наиболее благоприятные условия для окисления углерода. Примером можно назвать повышение рабочей температуры примерно до 2000 градусов Цельсия. Протяженность данного этапа составляет примерной 13 минут. В конце этого этапа температура понижается примерно до отметки 1600 градусов Цельсия.

- Добиться высокого качества стали можно различными методами бессемерования. Все зависит от особенностей состава применяемого лома, концентрации крема в составе.

- Для того чтобы исключить вероятность возникновения процесса передувки металла активная подача воздуха прекращается уже на втором этапе.

- Только на третьем этапе можно отметить активное окисление железа, что становится причиной выделения бурого дыма. Данный этап начинается на тот момент, когда концентрация углерода меньше 0,1%.

Как ранее было отмечено, бессемеровский метод изготовления стали получил большое распространение по причине высокой производительности. В литейных цехах довольно часто устанавливается оборудование, которое имеет садку около 35 тонн.

Бессемеровский метод выплавки стали

Сегодня бессемеровский метод производства стали практически не применяется, что связано с низким качеством получаемого металла и его достаточно высокой стоимостью.

Источник

Процесс производства

Производится сталь плавкой. Исходным сырьем служат чугун, лом самой стали или чугуна, окатыши, флюсы и ферросплавы.

Сам чугун по природе – недостаточно твердый и хрупкий материал, поэтому имеет ограниченное применение.

Однако, он незаменим в качестве сырья для получения стали. Суть плавки состоит, в случае применения передельного чугуна, в снижении процентного содержания углерода в нем до требуемого уровня.

Выводятся не предусмотренные в конечной рецептуре примеси. Традиционный состав шихты представляет 55% чугуна и 45% стального лома (скрапа). Существует также рудный процесс, когда к компонентам добавляется рудный материал или скрап-процесс для переработки отходов машиностроительного производства.

Чтобы в процессе плавки примеси и углерод легче выводился из состава компонентов, они переводятся в газы и шлак. В первую очередь при взаимодействии чугуна с кислородом железо окисляется, образуя закись железа FeO.

Одновременно окисляются C, Si, Mn и P, при этом происходит отдача кислорода оксидом железа химически активным примесям. К массе шихты добавляют флюс для лучшего растворения металла: известняк или известь, боксит. В качестве топлива используют каменноугольную пыль, жидкий мазут, природный или коксовый газ.

Тепловой и материальный баланс плавки

Для двух типовых составов:

- Материальный баланс 1

- Расход: скрап — 66, чугун — 34, известняк — 4, заправочный материал — 3, руда — 2, ферромарганец — 1

- Приход: сталь жидкая — 96, шлак конечный — 8, шлак после выпуска — 5 , СО от окисления углерода — 3, СО от разложения извести и известняка — 2, влага — 1, корольки — 1

- Тепловой баланс 1

- Расход: теплота сгорания топлива — 61, тепло воздуха в регенераторах — 29, экзотермические реакции выгорания примесей — 8

- Приход: уносится с продуктами — 61, потери в окружающую среду — 16, на нагрев стали — 15, на нагрев шлака — 3

- Материальный баланс 2

- Расход: скрап — 34, чугун — 66, руда в завалку — 15, известняк — 5 , заправочный материал (доломит и магнезит) — 3, руда в период кипения — 2, ферромарганец — 1

- Приход: сталь жидкая — 103, шлак конечный — 8, шлак после выпуска — 7, СО от окисления углерода — 6, СО от разложения извести и известняка — 2, влага — 1, корольки — 1

- Тепловой баланс 2

- Расход: теплота сгорания топлива — 48, тепло воздуха в регенераторах — 20, тепло газа в регенераторах — 11, экзотермические реакции выгорания примесей — 8

- Приход: уносится с продуктами — 58, потери в окружающую среду — 15, на нагрев стали — 20, на нагрев шлака — 5, разложение известняка — 1

Вакуумно-дуговая, плазмо-дуговая и электронно-лучевая переплавка

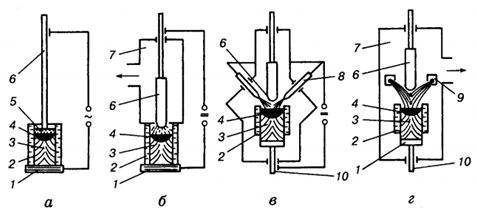

Вакуумно-дуговую переплавку (ВДП) проводят в вакуумных дуговых печах с электродом 6, что переплавляется (рис. 4, б), при этом слиток 3 образуется, как и в охлаждаемом водой кристаллизаторе 2. В корпусе 7 печи поддерживается вакуум около 1,5 Па, что способствует качественному очищению металла от газов, а направлена кристаллизация обеспечивает удаление неметаллических примесей, образование плотной структуры и исключает образование усадочной раковины. Вместимость печей для ВДП достигает 60 т.

- а — электрошлаковая;

- б — вакуумно-дуговая;

- в – плазмо-дуговая;

- г — электронно-лучевая;

- — охлаждаемый водой поддон;

- — кристаллизатор;

- — слиток;

- — металлическая ванна;

- — расплавленный шлак;

- — заготовка (электрод);

- — вакуумная камера;

- — плазмотрон;

- — электронная пушка;

- — устройство для извлечения слитка.

Плазмо-дуговую переплавку (ПДП) применяют для производства сталей и сплавов особо высокой чистоты. Источником нагрева является плазменная дуга с температурой 10 000-15 000 °С (рис. 4, в).

Переплавка производится в вакуумных установках, подобных тем, что используются для ПДП при остаточном давлении 0,001 Па (рис. 4, г).

Варианты технологий выплавки стали в открытых дуговых печах. Методы плавки стали в дуговых печах

- Главная

- >

- Библиотека

- >

- Производство стали в ДСП

Технология плавки в дуговых печах определяется составом выплавляемой стали и предъявляемыми к ней требованиями, а также качеством шихты. В зависимости от этих факторов технология плавки даже в одной печи может быть существенно различной. Существуют две основные разновидности технологии плавки легированной стали

- на углеродистой или «свежей» шихте;

- переплав легированных отходов.

Углеродистая шихта характеризуется повышенным содержанием углерода, фосфора, серы и отсутствием или незначительным количеством легирующих элементов. Для передела такой шихты в качественную сталь требуется проведение специального окислительного периода, в течение которого окисляются углерод, фосфор, кремний, хром, марганец, ванадий и др. Наличие окислительного периода является характерной особенностью технологии плавки на свежей шихте, поэтому она называется еще плавкой с полным окислением.

Плавка высококачественной стали на свежей шихте включает следующие периоды:

- заправку;

- загрузки шихты;

- плавления;

- окислительный;

- восстановительный.

Выплавка рядовой стали, а также высококачественной с внепечной обработкой проводится по упрощенной технологии под одним шлаком с интенсивным использованием кислорода и характеризуется отсутствием восстановительного периода. Проведение всех периодов плавки позволяет удалить из металла вредные примеси — фосфор и серу. Окисление углерода в окислительный период вызывает кипение ванны и способствует дегазации металла (удалению растворенных в нем водорода и азота), поэтому плавка с полным окислением позволяет получать из рядовой шихты качественную сталь.

Недостатком этого метода плавки является потеря некоторых содержащихся в шихте легирующих элементов (хрома, ванадия и др.) и большая продолжительность плавки.

При плавке методом переплава процесс ведется без окислительного периода, в результате чего некоторые из содержащихся в шихте легирующих элементов не окисляются и остаются в стали. Это позволяет полнее использовать легирующие элементы, содержащиеся в отходах, и уменьшить расход ферросплавов.

Однако отсутствие окислительного периода затрудняет удаление фосфора, поэтому для плавки методом переплава требуется чистая по фосфору шихта. Кроме того, отсутствие кипения ванны не позволяет удалять в течение плавки растворенные газы, что требует принятия дополнительных мер для их удаления.

На плавках методом переплава для ускорения нагрева металла, понижения в нем содержания углерода и растворенных газов часто применяют продувку кислородом. В результате экзотермических реакций кислорода с железом, кремнием и углеродом температура ванны быстро повышается, хром и другие легирующие элементы при этом окисляются незначительно, а выделяющийся СО ускоряет удаление газов. Такую разновидность технологии переплава называют плавкой с частичным окислением.

- ← Раздел 4.3.5

- Раздел 5.1 →

Важность [ править ]

Бессемеровская печь в работе в Янгстауне, штат Огайо , 1941 год.

В 1898 году журнал Scientific American опубликовал статью под названием « Бессемеровская сталь и ее влияние на мир», в которой объяснялся значительный экономический эффект увеличения предложения дешевой стали. Они отметили, что расширение железных дорог в ранее малонаселенные районы страны привело к заселению этих регионов и сделало прибыльной торговлю некоторыми товарами, транспортировка которых раньше была слишком дорогой.

Бессемеровский процесс произвел революцию в производстве стали, снизив ее стоимость с 40 фунтов стерлингов за тонну до 6–7 фунтов стерлингов за тонну, а также значительно увеличив масштабы и скорость производства этого жизненно важного сырья. Этот процесс также снизил потребность в рабочей силе при производстве стали. До того, как она была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, и поэтому кованое железо использовалось на протяжении всей промышленной революции

После внедрения Бессемеровского процесса цена на сталь и кованое железо стала одинаковой, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе , препятствовали использованию бессемеровской стали во многих конструкционных приложениях. Мартеновская сталь подходила для строительства

До того, как она была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, и поэтому кованое железо использовалось на протяжении всей промышленной революции . После внедрения Бессемеровского процесса цена на сталь и кованое железо стала одинаковой, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе , препятствовали использованию бессемеровской стали во многих конструкционных приложениях. Мартеновская сталь подходила для строительства.

Сталь значительно повысила производительность железных дорог. Стальные рельсы прослужили в десять раз дольше железных. Стальные рельсы, которые становились тяжелее с падением цен, могли перевозить более тяжелые локомотивы, которые могли тянуть более длинные поезда. Стальные железнодорожные вагоны были длиннее и могли увеличивать вес грузового вагона с 1: 1 до 2: 1.

Еще в 1895 году в Великобритании отмечалось, что период расцвета бессемеровского процесса закончился и преобладал метод открытого очага . В « Обзоре торговли железом и углем» говорится, что он «находился в полубессознательном состоянии. Год за годом он не только прекращал прогрессировать, но и полностью падал». Как в то время, так и в последнее время высказывалось предположение, что причиной этого была нехватка обученного персонала и инвестиций в технологии, а не что-либо, присущее самому процессу. Например, одной из основных причин упадка гигантской компании по производству чугуна Bolckow Vaughan из Мидлсбро была неспособность модернизировать свою технологию. Основной процесс, процесс Томаса-Гилкриста, использовался дольше, особенно в континентальной Европе, где железные руды имели высокое содержание фосфора , а мартеновский процесс не позволял удалить весь фосфор; почти вся недорогая строительная сталь в Германии производилась этим методом в 1950-х и 1960-х годах. В конечном итоге он был вытеснен кислородным производством стали .

![Дело бессемера. бессемер [с иллюстрациями]](https://stankotk.ru/wp-content/uploads/6/4/1/641c09154e76145df43f5b1452c0409c.jpeg)