Процесс фрезерования

Основы металлообработки

Существуют различные виды механической обработки: точение, фрезерование, сверление, строгание и т. д. Несмотря на конструкционные отличия станков и особенности технологий, управляющие программы для фрезерных, токарных, электроэрозионных, деревообрабатывающих и других станков с ЧПУ создаются по одному принципу

В этой книге основное внимание будет уделено программированию фрезерной обработки. Освоив эту разностороннюю технологию, вероятнее всего, вы самостоятельно разберетесь и с программированием других видов обработки. Вспомним некоторые элементы теории фрезерования, которые вам обязательно пригодятся при создании управляющих программ и работе на станке

Вспомним некоторые элементы теории фрезерования, которые вам обязательно пригодятся при создании управляющих программ и работе на станке.

Рис. 2.1. Процесс формирования кармана

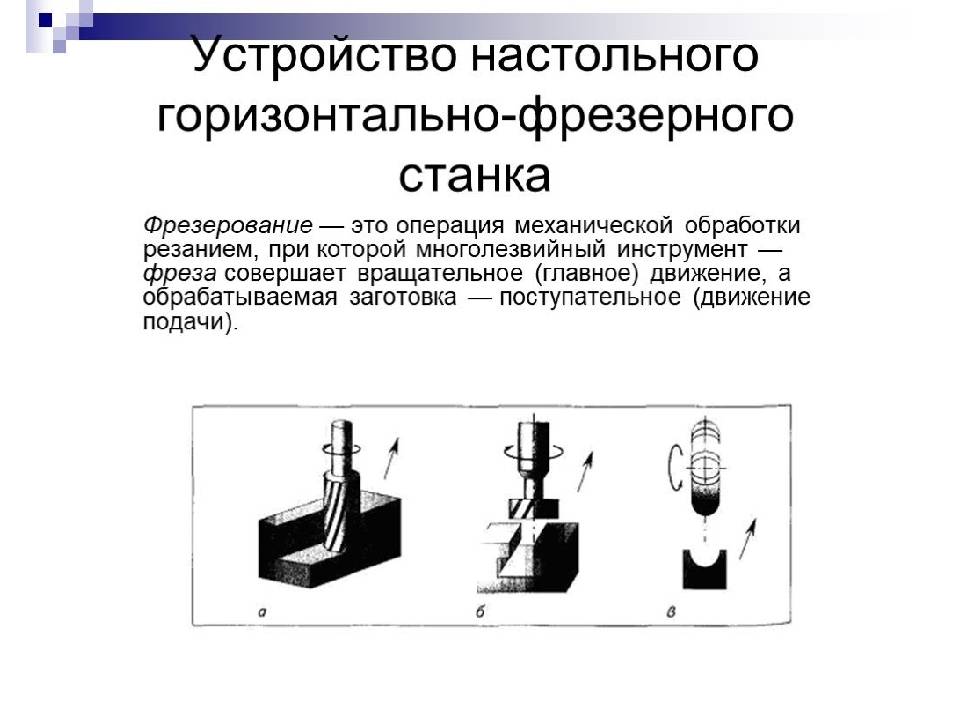

Процесс фрезерования заключается в срезании с заготовки лишнего слоя материала для получения детали требуемой формы, размеров и шероховатости обработанных поверхностей. При этом на станке осуществляется перемещение инструмента (фрезы) относительно заготовки или, как в нашем случае (для станка на рис. 1.4–1.5), перемещение заготовки относительно инструмента.

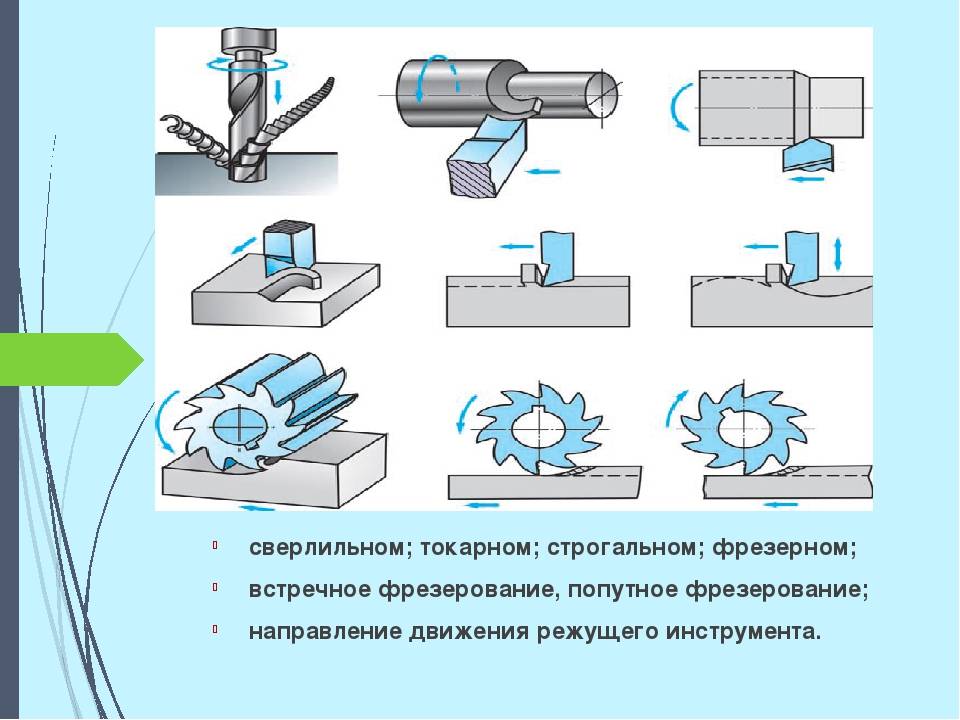

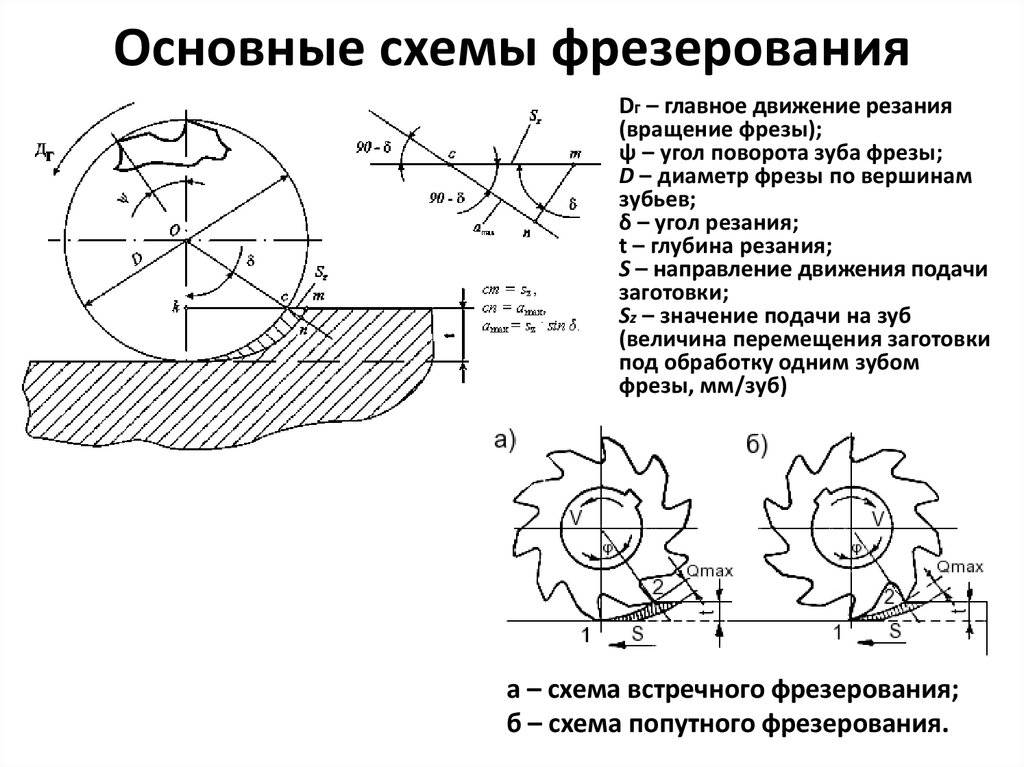

Для осуществления процесса резания необходимо иметь два движения – главное и движение подачи. При фрезеровании главным движением является вращение инструмента, а движением подачи – поступательное движение заготовки. В процессе резания происходит образование новых поверхностей путем деформирования и отделения поверхностных слоев с образованием стружки.

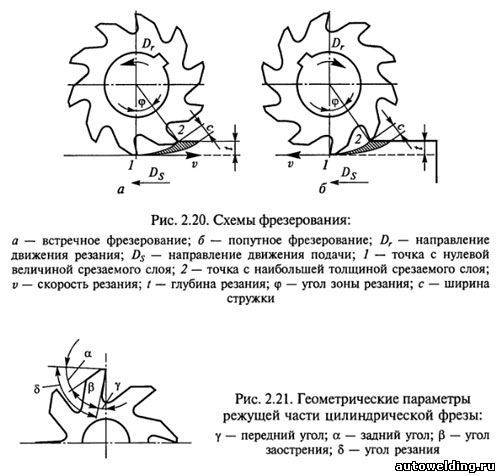

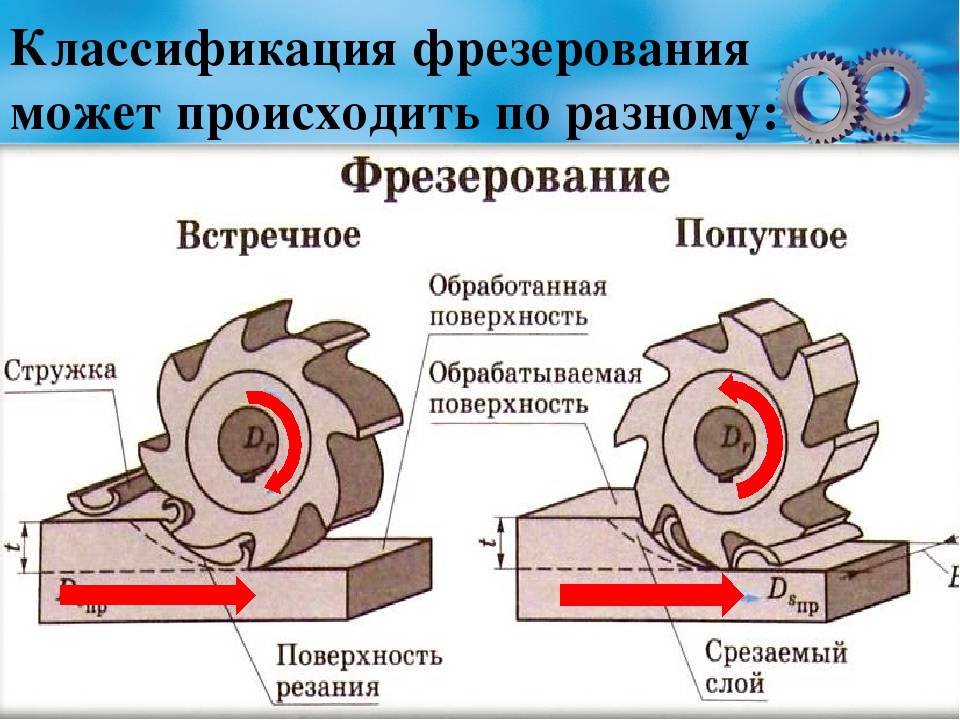

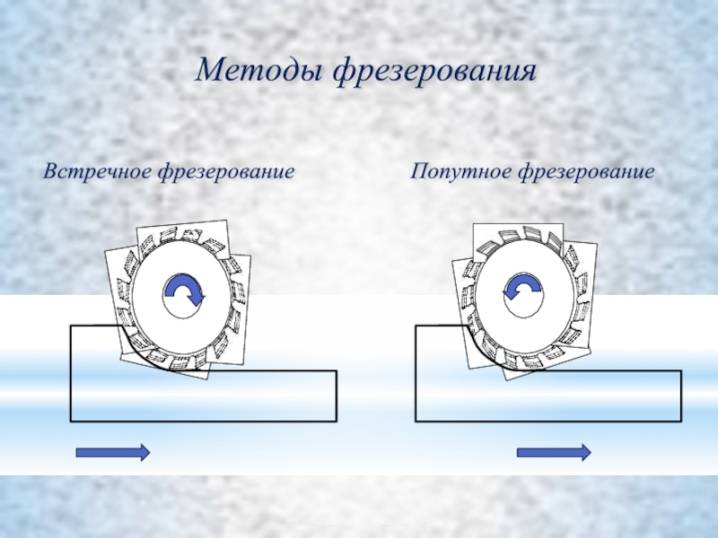

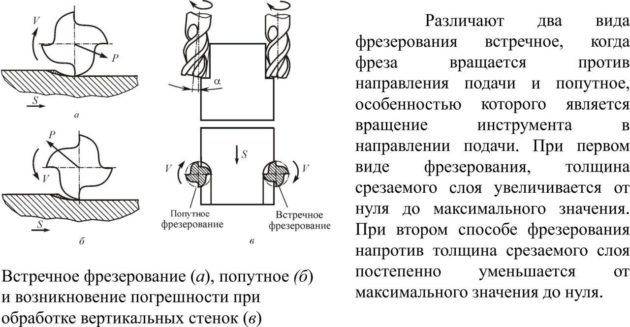

При обработке различают встречное и попутное фрезерование. Попутное фрезерование, или фрезерование по подаче, – способ, при котором направления движения заготовки и вектора скорости резания совпадают. При этом толщина стружки на входе зуба в резание максимальна и уменьшается до нулевого значения на выходе. При попутном фрезеровании условия входа пластины в резание более благоприятные. Удается избежать высоких температур в зоне резания и минимизировать склонность материала заготовки к упрочнению. Большая толщина стружки является в данном случае преимуществом. Силы резания прижимают заготовку к столу станка, а пластины – в гнезда корпуса, способствуя их надежному креплению. Попутное фрезерование является предпочтительным при условии, что жесткость оборудования, крепления и сам обрабатываемый материал позволяют применять данный метод.

Рис. 2.2. Попутное фрезерование

Встречное фрезерование, которое иногда называют традиционным, наблюдается, когда скорости резания и движение подачи заготовки направлены в противоположные стороны. При врезании толщина стружки равна нулю, на выходе – максимальна. В случае встречного фрезерования, когда пластина начинает работу со стружкой нулевой толщины, возникают высокие силы трения, отжимающие фрезу и заготовку друг от друга. В начальный момент врезания зуба процесс резания больше напоминает выглаживание, с сопутствующими ему высокими температурами и повышенным трением. Зачастую это грозит нежелательным упрочнением поверхностного слоя детали. На выходе из-за большой толщины стружки в результате внезапной разгрузки зубья фрезы испытывают динамический удар, приводящий к выкрашиванию и значительному снижению стойкости.

Рис. 2.3. Встречное фрезерование

В процессе фрезерования стружка налипает на режущую кромку и препятствует ее работе в следующий момент врезания. При встречном фрезеровании это может привести к заклиниванию стружки между пластиной и заготовкой и, соответственно, к повреждению пластины. Попутное фрезерование позволяет избежать подобных ситуаций. На современных станках с ЧПУ, которые обладают высокой жесткостью, виброустойчивостью и у которых отсутствуют люфты в сопряжении ходовой винт-гайка, применяется в основном попутное фрезерование.

Припуск – слой материала заготовки, который необходимо удалить при обработке. Припуск можно удалить в зависимости от его величины за один или несколько проходов фрезы.

Принято различать черновое и чистовое фрезерования. При черновом фрезеровании обработку производят с максимально допустимыми режимами резания для выборки наибольшего объема материала за минимальное время. При этом, как правило, оставляют небольшой припуск для последующей чистовой обработки. Чистовое фрезерование используется для получения деталей с окончательными размерами и высоким качеством поверхностей.

Вперед >>

СПОСОБЫ ФРЕЗЕРОВАНИЯ

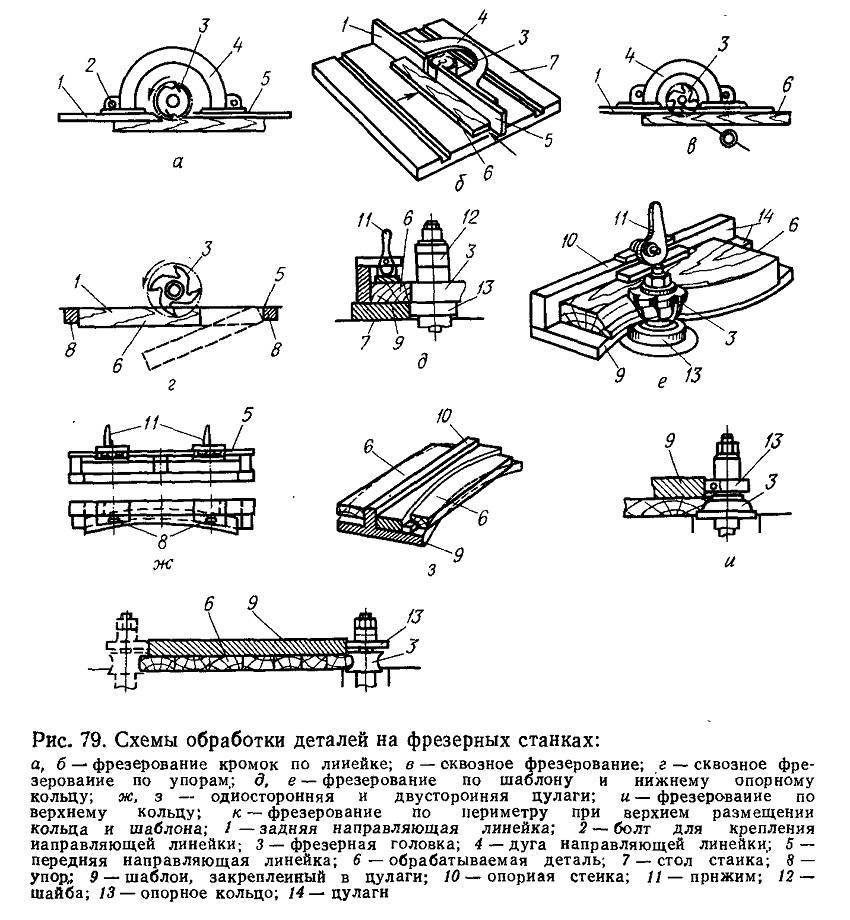

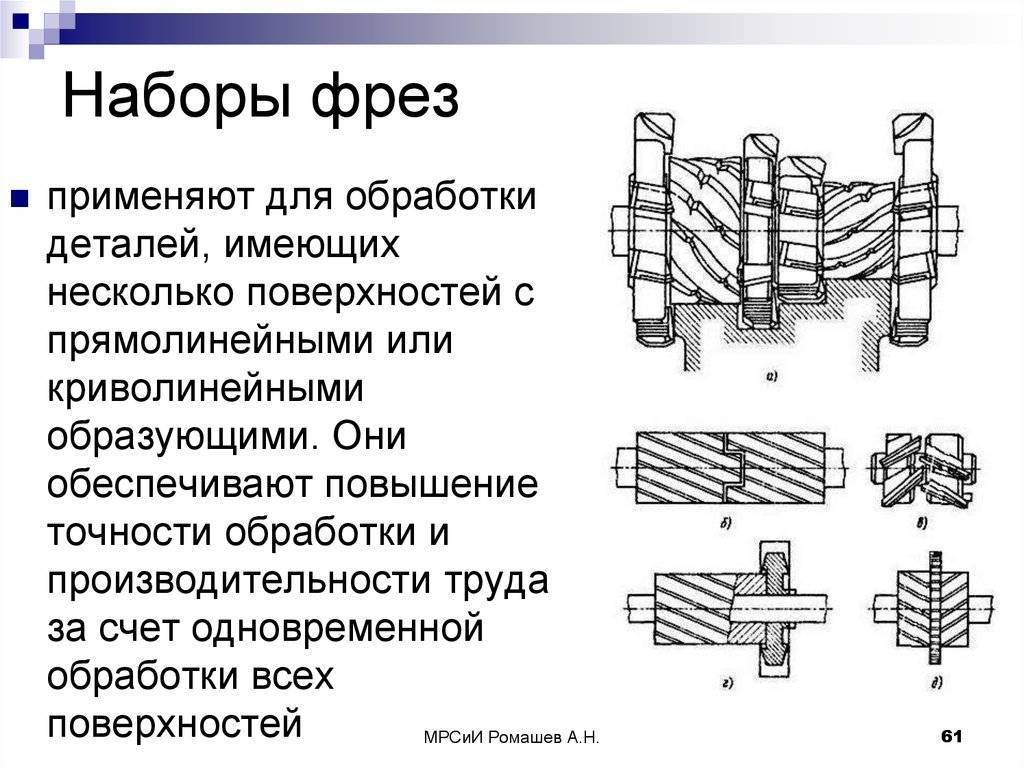

Выбор способа фрезерования, обеспечивающего высокую производительность обработки, определяется типом производства и особенностями конструктивной формы обрабатываемой детали.

Отличительными признаками способа обработки являются: число одновременно обрабатываемых заготовок, число одновременно работающих фрез, вид и конструкция приспособления и станка, характер осуществления рабочих и холостых движений обрабатываемой заготовки и инструмента.

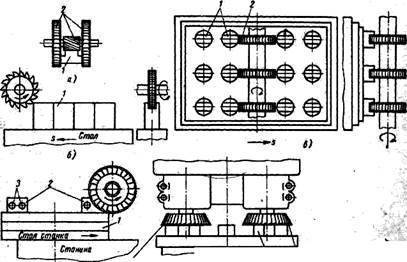

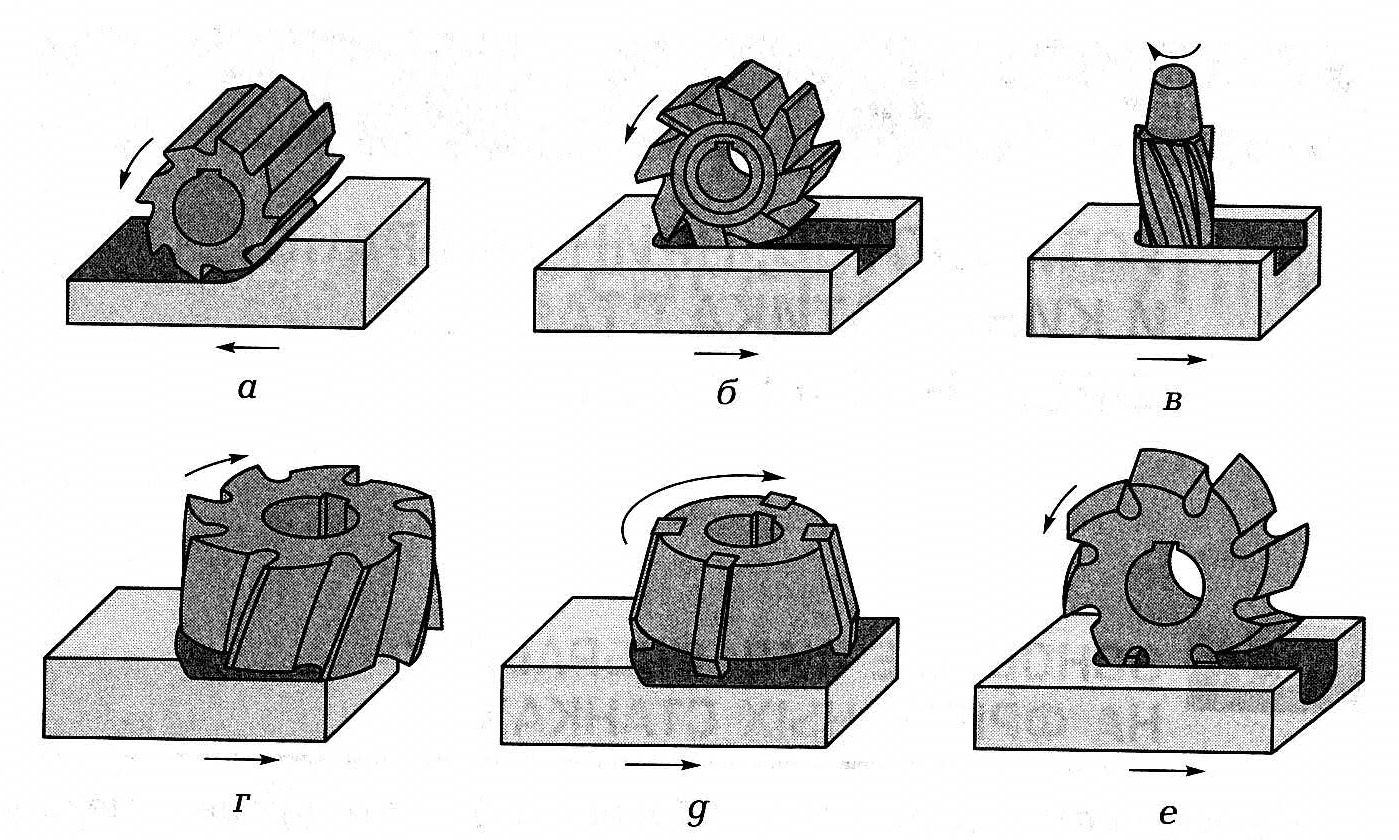

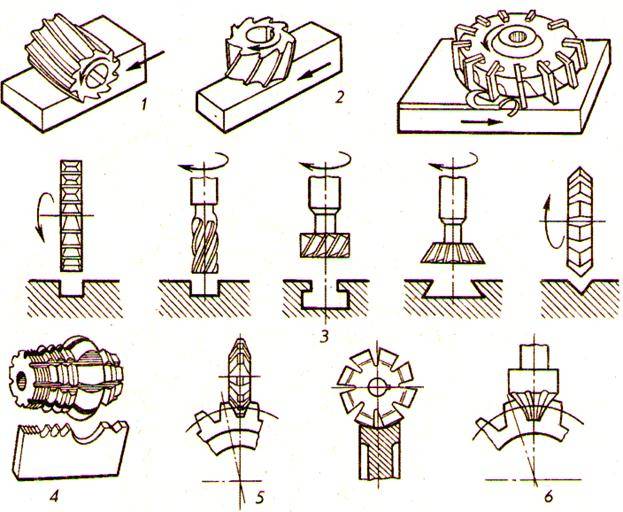

Одновременное фрезерование нескольких поверхностей заготовки(рис. 242, а).

Этот способ применяют в серийном и массовом производстве при обработке заготовок / несколькими цилиндрическими, дисковыми или фасонными фрезами 2, либо несколькими торцовыми фрезами, установленными на разных шпинделях многошпиндельного станка или агрегатных головок. При этом способе совмещаются отдельные переходы, сокращается машинное и вспомогательное время.

Последовательное фрезерование(рис. 242, б).

При этом способе заготовки / устанавливаются в ряд и фрезеруются последовательно по одному рабочему движению стола станка.

Этот способ применяют при фрезеровании на горизонтально- и вертикально-фрезерных станках. Последовательное фрезерование позволяет

а) сократить вспомогательное время, так как после установки одной или нескольких заготовок включают подачу, а установка следующих заготовок производится при включенной подаче стола станка;

б) уменьшить машинное время за счет уменьшения времени на врезание.

Параллельно-последовательное фрезерование(рис. 242,в).

Фрезерование осуществляется одновременно на нескольких заготовках1, установленных в несколько рядов. Этим способом можно обрабатывать несколько поверхностей у одной заготовки, установленной в один ряд последовательно с другими заготовками при помощи нескольких фрез 2.

Производительность параллельно-последовательного фрезерования выше, чем предыдущего способа, вследствие совмещения последовательного фрезерования с одновременным параллельным фрезерованием нескольких поверхностей.

Параллельно-последовательное фрезерование применяют вусловиях серийного и массового производства.

Фрезерование на поворотных приспособлениях или столах(рис. 242, г).

Этот способ широко применяют в серийном производстве. На столе станка устанавливают поворотный стол / с двумя приспособлениями2. Снятие обработанных заготовок3 и уста-

|

. Рис. 242. Способы фрезерования заготовок: а —

одновременное фрезерование нескольких поверхностей; б — последовательное фрезерование;в — параллельно-последовательное фрезерование;г — фрезерование на поворотных приспособлениях;д — непрерывное фрезерование

новку новых на одном из приспособлений выполняют во время фрезерования других заготовок во втором приспособлении.

При обработке по этому способу с достаточно большим временем, затрачиваемым на снятие и установку детали, большая часть вспомогательного времени совмещается с машинным временем обработки. Несовмещенное вспомогательное время при данном способе обработки будет определяться временем поворота приспособления (или стола) и быстрого подвода и отвода заготовки ,от фрезы.

Непрерывное фрезерование(рис. 242, д).

Этот способ применяют в крупносерийном и особенно в массовом производстве, так как обработка осуществляется на специальных станках или с помощью специальных приспособлений с непрерывным вращением стола.

Заготовки 1

закрепляются в приспособлениях на круглом непрерывно вращающемся столе и обрабатываются одной или двумя (черновой или чистовой) торцовыми фрезами. Диаметр фрезы должен быть больше ширины обрабатываемой поверхности.

Снятие и установку новой заготовки производят во время вращения стола, т. е. во время обработки других заготовок.

Штучное время tшт

на обработку при этом способе фрезерования весьма близко к машинному времени, вследствие совмещения вспомогательного времени с машинным. Кроме того, при этом способе фрезерования машинное время меньше, чем при обычном фрезеровании, за счет сокращения времени на врезание при достаточно близком расположении обрабатываемых поверхностей друг к другу.

Технологические этапы процесса

В целом действия являются одинаковыми, но чем современнее механизм, тем меньше действий нужно делать оператору.

На обычной установке

Классический алгоритм:

- Заготовку фиксируют на столе.

- В шпиндель вставляют необходимую фрезу, выбирая при этом угол и направление.

- Ручками задают глубину резания.

- Выставляют скорость, она определяется в оборотах в минуту.

- Включают аппаратуру, регулируя движение бабки и держателя инструмента.

С ЧПУ

Последовательность:

- Фиксация изделия.

- Проектирование будущей детали на компьютерной программе.

- Установка схемы на пульт управления.

- Монтаж.

- Запуск.

Как мы видим, исключаются одни из важнейших этапов – изначальный выбор режимов и последующее управление приспособлением

Лазерная обработка

Не будем приводить алгоритм, скажем только, что он отличается от последнего отсутствием необходимости выбора и крепежа резца. Ведь в установке основное воздействие не механическое, а тепловое – под воздействием луча лазера происходит испарение металла.

Книги категории “Фрезерная обработка”

В книге изложены основные сведения о фрезеровании, фрезерных станках, инструментах и приспособлениях; большое внимание уделено прогрессивной технологии фрезерования, освещены вопросы механизации процессов обработки. В настоящем издании описаны новые модели станков, даны более полные сведения о станках с ЧПУ. В настоящем издании описаны новые модели станков, даны более полные сведения о станках с ЧПУ

В настоящем издании описаны новые модели станков, даны более полные сведения о станках с ЧПУ.

В рубрике Фрезерная обработка

Tags: Делительная головка, Дисковая фреза, Концевая фреза, Ласточкин хвост, Режим резания, Торцевая фреза, Торцовая фреза, Угловая фреза, Фасонная фреза, Фреза, Фрезерный станок, Фрезерование, Фрезерование винтовых канавок, Фрезерование паза, Фрезерование уступа, Цилиндрическая фреза, Шероховатость поверхности при фрезеровании

Книга предназначена в качестве учебника для ФЗУ по специальности фрезеровщика. В соответствии с требованием утвержденной ГУУЗ НКТП программы, материал расположен в виде двух концентров: сначала даны общие предварительные сведения о фрезерных станках, о фрезах, о способах закрепления изделий, об основных приемах работы и пр. Все указанные вопросы рассматриваются затем во втором концентре еще раз более подробно.

Так как данный учебник должен одновременно служить пособием и для ПТК, в него включена глава, рассматривающая некоторые более сложные случаи фрезерования, выходящие за пределы курса школ ФЗУ. Помимо указанных сведений в книге еще даны сведения о допусках и посадках, а также об изготовлении зубчатых колес; в отдельной главе изложены краткие сведения по теории резания и даны указания об использовании паспорта станка. Приложенные таблицы содержат необходимый для подсчетов справочный материал. После каждой главы приведены вопросы и ряд практических задач для лучшего усвоения и закрепления в памяти учащихся пройденного курса.

В рубрике Фрезерная обработка

Tags: Делительная головка, Допуски и посадки, Зубчатое зацепление, Изготовление зубачтого колеса, Измерительный инструмент, Теория резания, Фреза, Фрезерный станок

В книге освещены методы совершенствования технологии фрезерования, повышения ее точности и качества. Обобщен опыт новаторов производства по повышению производительности труда и снижению себестоимости обработки.

Рассмотрены способы рационального использования фрезерных станков, их механизации и автоматизации, а также современные консольно-фрезерные станки с программным управлением.

Книга предназначена для рабочих-фрезеровщиков и мастеров машиностроительных заводов.

В рубрике Фрезерная обработка

Tags: Выбор режима резания, Дисковые фрезы, Качество фрезерной обработки, Конструкции фрез, Погрешности фрезерной обработки, СОЖ, Способы крепления зубьев в корпусах фрез, Торцовые фрезы, Фреза, Фрезерные станки, Фрезерный инструмент, Фрезерование, Цилиндрические фрезы, ЧПУ, Шероховатость поверхности при фрезеровании

В книге изложены основные сведения о фрезеровании, фрезерных станках, инструментах и приспособлениях; большое внимание уделено прогрессивной технологии фрезерования, освещены вопросы механизации процессов обработки, организации и экономики производства. Книга предназначена в качестве учебного пособия для учащихся профессионально-технических училищ и может быть использована для подготовки и повышения квалификации рабочих на производстве. В рубрике Фрезерная обработка

В рубрике Фрезерная обработка

Tags: Встречное фрезерование, Делительная головка, Износ и стойкость фрез, Обработка плоскости, Попутное фрезерование, Припуск на обработку, Режим резания, Скорость резания, Фрезерный станок, Фрезерование, Фрезерование винтовых канавок, Фрезерование паза, Фрезерование уступа

Назначение фрезерной обработки

При помощи различного вида фрез, можно более точно и качественно выполнять фрезеровку деталей. Это могут быть различные материалы, но наиболее распространенная обработка на металлах. А при помощи современных станков, оборудованных системами ЧПУ, есть возможность уменьшить количество брака, а также управлять при помощи не сложных числовых программ. Сейчас фреза заменена на лезвие в качестве рабочего инструмента, что и позволило уменьшить вероятность брака, делая заготовки максимально точно.

Для чего же нужна в обработке фрезеровка? При её помощи можно проводить отрезку в металлах, шлифовать, наносить специальные узоры, гравировать, а также делать токарные и другие работы в разных видах деятельности. В набор входит несколько многозубчатых, режущих фрез, а их крепление в станках определяет горизонтальный или вертикальный тип работы. В производстве также может использоваться фрезерование под некоторым углом, для чего предварительно устанавливают фрезу в необходимом направлении. В зависимости от вида обрабатываемой продукции, такое фрезерование имеет несколько способов. Но стоит отметить, что используется немалое количество разнообразных фрез, в частности это цилиндрические, торцевые, концевые, зубчатые, фасонные, а также более сложные.

Обработка металла фрезерованием производится вне зависимости от его прочности. Фрезы выбирают, исходя из того, какая нужна обработка, для плоскостей используют цилиндрические или торцевые типы фрез, в последних подбирают несимметрические схемы резания. То есть если детали правильной прямоугольной, квадратной и подобной формы, то чаще всего применяется два эти способа. Одинаковую профильную деталь можно сделать цилиндрической фрезой или с торца.

Фрезерная резка алюминия считается в наше время довольно популярной, так как алюминий широко используется в эксклюзивном дизайне, интерьере, для рекламных элементов, операторской техники и пр. Благодаря его легкости, прочности и низкой температуре плавления, он широко используется и с него не сложно вырезать различные изделия. На деталях сувенирных изделий, маркетинговой и кухонной продукции на современных высокотехнологических станках можно делать надписи, узоры, рельефность и пр. При этом они получаются без заусенцев, правильного габарита и формы, а также с идеальными краями.

Не малую популярность в наше время набрала объемная фрезеровка пластика, в особенности в 3D виде. Это довольно востребованные услуги, которые применяются для промышленных изделий, корпусов. Причем детали быстро делаются, так как довольно быстро работает станок фрезерно-гравировального типа, а цена за выполненные работы невысокая. Обрабатываются как шлицевые, так и фасонные и зубчатые детали, а также проделывают обработку отверстий, торцов, пазы. Из пластика в 3Д виде можно фрезеровать декоративные и пр. детали, формы для литья, полимерные корпуса и многое другое, создавая оригинальные и нужные формы изделий.

Оборудование

Основное оборудование, разумеется, сам фрезерный станок или ручной фрезер.

Основные комплектующие – фрезы разного назначения и профиля. Однако не существует технологических линий и маленьких производств, состоящих только из одного станка.

Перед тем, как заготовка попадает на обработку, чаще всего её готовят на другом оборудовании.

- форматно-раскроечные станки;

- торцовочные или ручные дисковые пилы;

- газовая резка или лазерная резка металла.

Иногда требуется подготовить заготовку и по толщине. Тогда её подгоняют под нужный размер на следующем оборудовании:

- древесина – обрезка на циркулярных станках или ленточных пилах, строгание на фуговальном станке или рейсмусе;

- металл – обрезка по толщине разными способами, предварительная черновая фрезеровка.

Стационарные станки

Кроме вышеописанных современных станков с ЧПУ, которых большое множество, есть также более простые варианты.

Это простейшие фрезерные станки по дереву, состоящие из стола, двигателя, вала посадки фрезы и направляющей для ручной подачи заготовки. А также вариант с установкой ручного фрезера в стол в перевернутом состоянии.

Более сложные – промышленные фрезерные станки для дерево и металлообработки. Могут иметь автоматическую подачу заготовок, регулирование положения фрезы, позиционирование заготовок и т.д. Достаточно много таких старых станков, выпушенных до 21 века, до сих в рабочем состоянии. Хотя их остается все меньше.

Ручные фрезеры

Этот вид инструмента иногда называют «фрезерная машина». Это так, потому что ручной фрезер представляет собой полностью самодостаточный инструмент. В нем есть все, что и в стационарном станке:

- собственный электродвигатель;

- вращающийся шпиндель с креплением для разных фрез;

- рабочая площадка с регулировкой глубины погружения фрезы.

Этот инструмент предназначен для ручных работ, потому сравнивать его с крупными промышленными станками нет смысла. Со своими задачами ручной фрезер справляется в полной мере. Более того, он имеет свой ряд преимуществ перед стационарными вариантами:

Кроме универсальных, есть также модели специального назначения – ламельные, кромочные, присадочные.

Фрезерование титановых деталей

Изделия из титана сейчас все чаще применяются в аэрокосмической промышленности. Титан является одним из самых сложных материалов для обработки фрезой вследствие его низкой теплопроводности.

Говоря простым языком, при фрезеровании титана только небольшая часть тепла отводится со снимаемой стружкой, что вызывает существенный нагрев, как самой заготовки, так и деталей станка.

Несмотря на трудности с фрезерованием титана, для его качественного фрезерования специалисты дают несколько советов:

максимально уменьшите площадь контакта фрезы и заготовки из титана;

тщательно следите за остротой режущей кромки фрезы;

используйте фрезы с увеличенным количеством зубов;

придерживайтесь принципа «от толстой стружки к тонкой»;

начало фрезерования титана выполняйте по дуге;

в конце прохода снимайте фаску под углом 45°;

используйте фрезы с большим вспомогательным задним углом;

тщательно следите за осевой глубиной;

уменьшите осевую глубину фрезерования тонких деталей из титана;

выбирайте фрезу диаметром не более 70% от диаметра паза;

для фрезеровки титана используйте высокоскоростные фрезы.

Цена на фрезеровочные работы зависит от вида станка, геометрии детали и материала заготовки (цена для нержавейки, алюминия, титана будет разной).

Фрезеровка металла (титана, нержавейки, алюминия и пр.) должна выполняться на исправном оборудовании, специально обученным персоналом.

Обращаясь за услугами фрезеровки любого листового металла (титана, нержавейки и др.), уточните, какие станки использует фирма, поинтересуйтесь у знакомых репутацией исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Что такое фрезерный станок? (с иллюстрациями)

Фрезерный станок – это инструмент, который используется в основном в металлообрабатывающей промышленности. Как правило, эти машины используются для формования твердых изделий путем удаления излишков материала с целью формирования готового изделия. Фрезерные станки могут использоваться для множества сложных операций резания – от нарезания пазов, нарезания резьбы и нарезания канавок до фрезерования, строгания и сверления. Они также используются при штамповке, которая включает в себя формование стального блока, чтобы его можно было использовать для различных функций, таких как формование пластмасс или чеканка.

Фрезерный станок обычно способен резать широкий спектр металлов, от алюминия до нержавеющей стали. В зависимости от обрабатываемого материала машину можно настроить на более быстрый или медленный темп.Более мягкие материалы обычно фрезеруются на более высоких скоростях, в то время как более твердые материалы обычно требуют более низких скоростей. Кроме того, более твердые материалы часто требуют обработки меньшего количества материала за один раз.

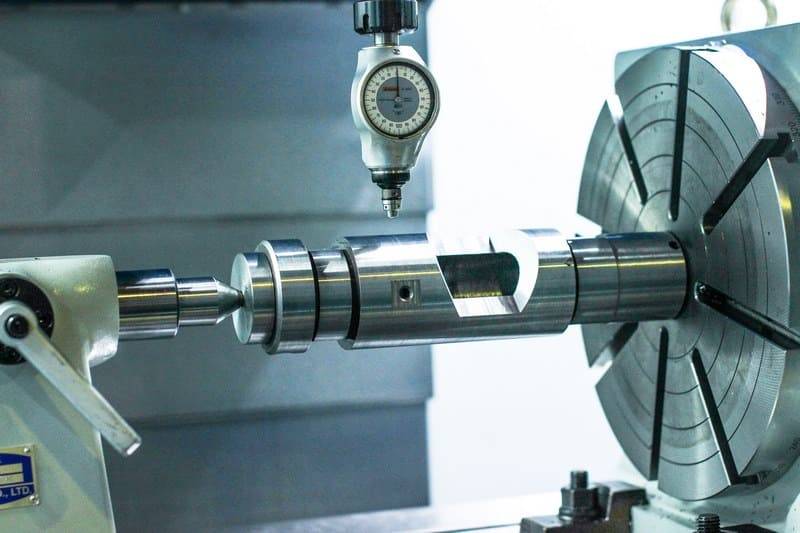

Обычно оператор фрезерного станка управляет машиной, подавая материал через устройство, называемое фрезой. Когда материал проходит мимо резака, зубья резца прорезают материал, чтобы сформировать желаемую форму. Используя такие приспособления, как прецизионные шлифовальные направляющие и ходовые винты, перемещение материала, а также режущего инструмента может быть меньше нуля.001 дюйм (около 0,025 миллиметра), чтобы резка была точной.

Помимо фрезы, типичный фрезерный станок содержит ось шпинделя, которая представляет собой устройство, удерживающее фрезу на месте. Фреза вращается вокруг оси шпинделя, и эту ось обычно можно отрегулировать на различные скорости.Большинство машин также имеют рабочий стол, который можно использовать для поддержки и подачи материала. Рабочий стол обычно движется в двух направлениях, и большинство современных рабочих столов работают от источника энергии. Кроме того, современный фрезерный станок обычно оснащается автономным электродвигателем и системой охлаждения.

От микро-, мини- и настольных до напольных, больших и гигантских – фрезерные станки можно найти во множестве размеров.Фрезерные станки могут иметь плоские, угловые, изогнутые или неправильные поверхности. Кроме того, они могут иметь вертикальную или горизонтальную ориентацию. Вертикальный фрезерный станок имеет ось шпинделя, обращенную вертикально, в то время как шпиндель горизонтального станка обращен горизонтально.

Фрезерное оборудование может управляться вручную или в цифровом виде с помощью устройства, называемого числовым программным управлением или фрезерного станка с ЧПУ.В дополнение к традиционным осям X, Y и Z, используемым в ручном станке, фрезерный станок с ЧПУ часто содержит одну или две дополнительные оси. Эти дополнительные оси могут обеспечить большую гибкость и точность. Станки с ЧПУ устраняют необходимость в операторе станка, что может предотвратить возможные несчастные случаи, а также сэкономить на трудозатратах.

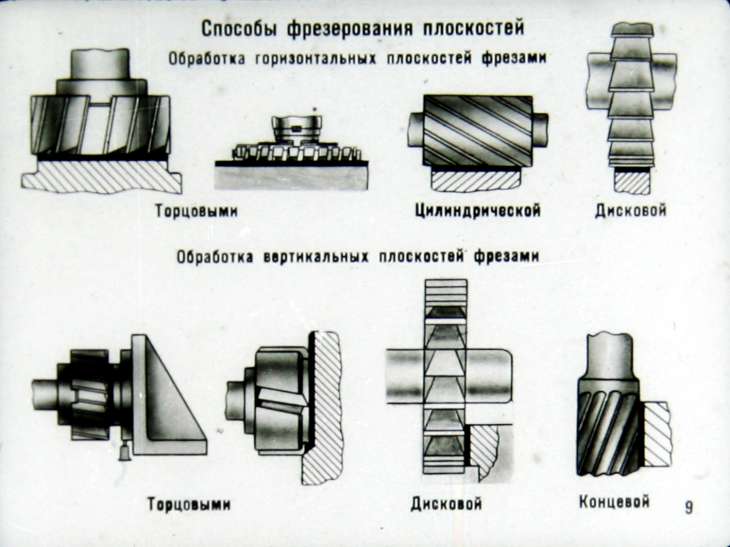

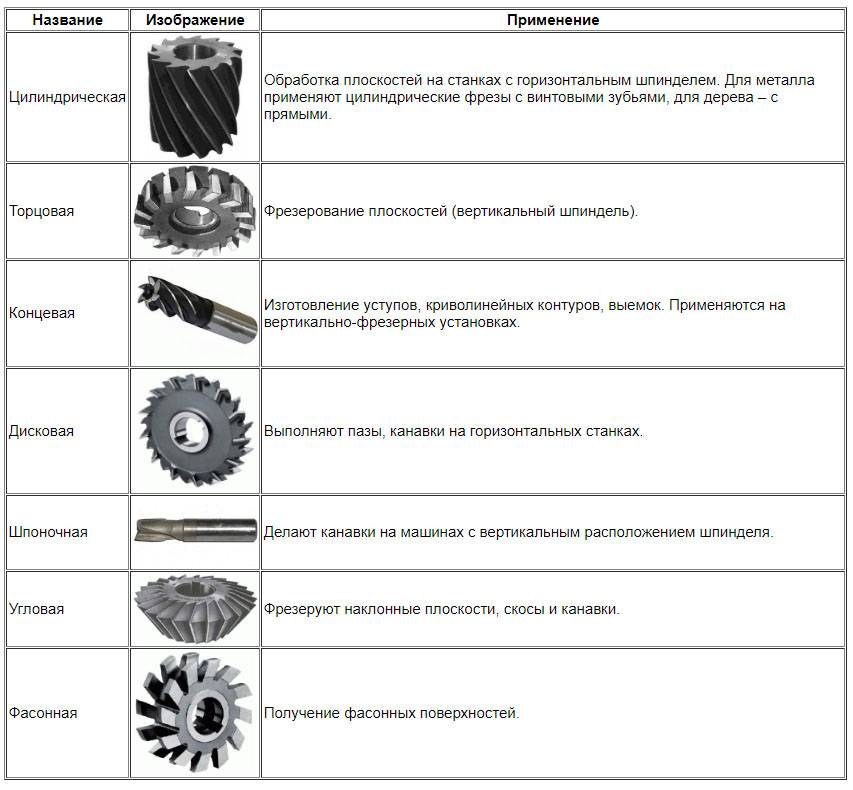

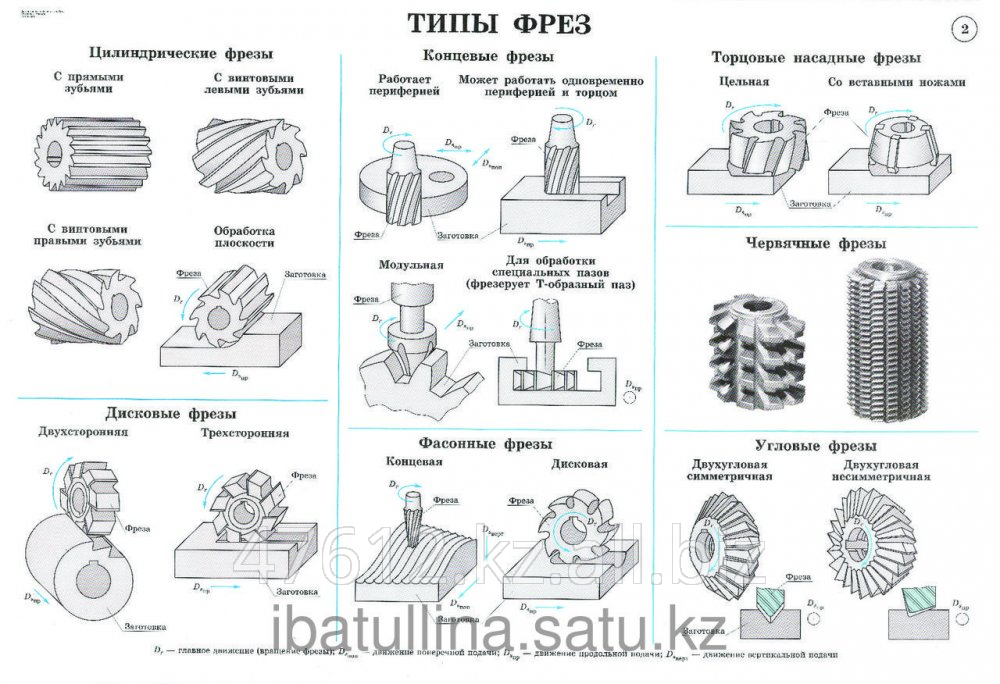

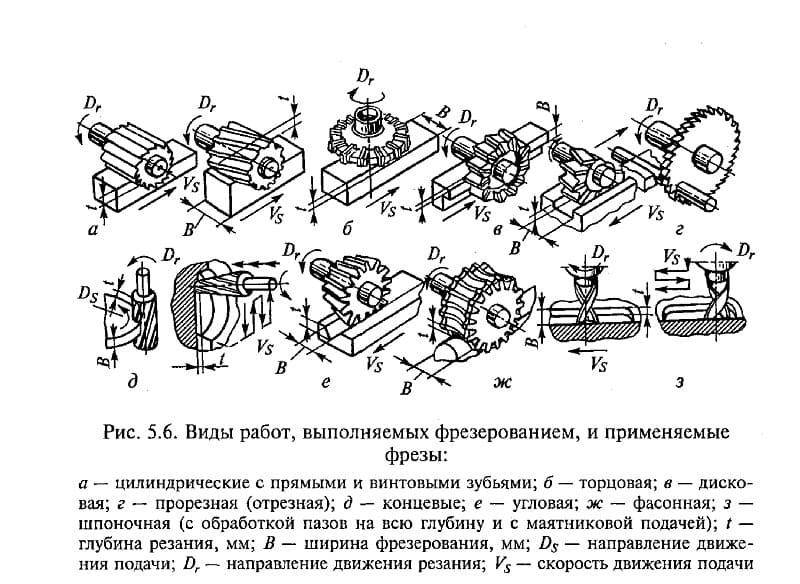

Типы фрез для обработки

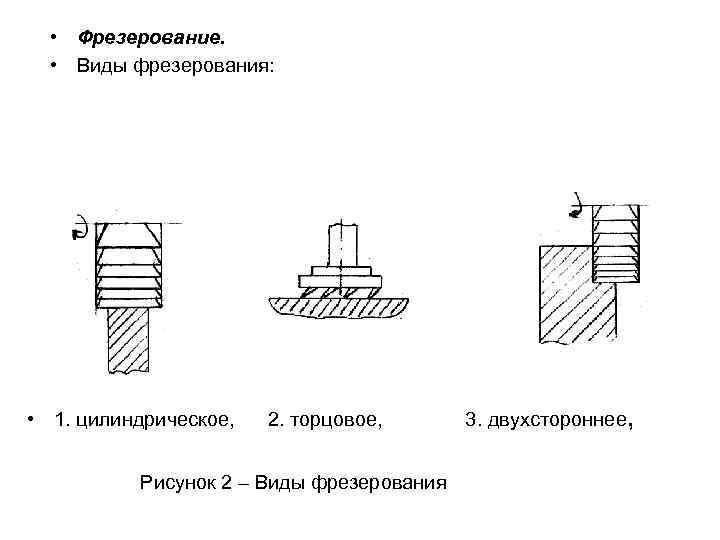

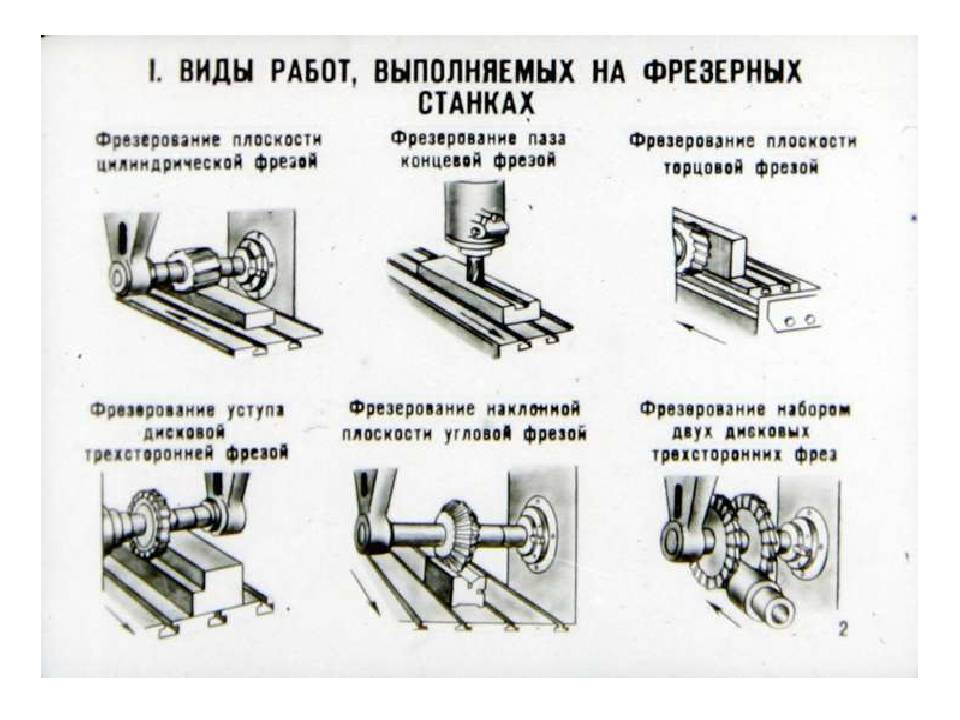

Фрезерные работы классифицируют по типу используемой режущей оснастки, по которым выделяют следующие способы и основные виды фрезерования:

Торцевое, которое производится с помощью торцевой фрезы, схожей со сверлом небольшой длины и увеличенного диаметра, на торце которого по всей окружности закреплены с разным шагом и одинаковой глубиной посадки 5 и более резцов. Такая оснастка применяется для формирования канавок, подсечек, окошек, колодцев, а также обратной фрезеровки, срезания торцов, формирования более точных габаритов заготовки.

Цилиндрическое, необходимое для корректировки высоты длинных и коротких граней, например, высоту ребер швеллера. В данном случае работа осуществляется винтовой фрезой универсального назначения в виде горизонтального валика, либо оснасткой с прямыми зубьями для работы по прямым поверхностям.

Дисковое, осуществляемое для формирования обычных продольных канавок с помощью фрезы, напоминающей режущую часть дисковой пилы.

Угловое, выполняемое инструментом в форме двух усеченных конусов, соединенных вместе, угол которого соответствует углу наклона канавки на изделие. Оснастка может быть выполнена целиком из быстрорежущей стали, либо дополняться вставными резцами из победитового сплава для резки металла повышенной твердости.

Концевое, предназначенное для создания уступов определенного размера как в горизонтальной, так и вертикальной плоскости.

Фасонное, без которого невозможно создать изделия нестандартной формы. Для этого используют остроконечные фрезы со сложным профилем и с наличием острого края по внутренней стороне, либо оснастку с затылованными зубьями.

Кроме этого, существуют и другие типы: корончатые фрезы для получения крупных отверстий, червячные для обработки материала сразу несколькими режущими кромками и т. д.

Вспомогательные инструменты

Процесс подбора дополнительного оснащения для плодотворного рабочего процесса настолько же сложен, насколько затруднителен выбор основного средства производства (особенно если речь идет о приобретении бытового фрезера). Домашнему мастеру непременно потребуется выбрать:

- параллельный упор для прямолинейного реза (у хорошего производителя он идет в комплекте к основному прибору);

- направляющая шина (для прямолинейного фрезерования) определяет упор движения;

- циркуль потребуется для радиальной фрезеровки и прорезания окружностей;

- для выборки паза применяют функциональное приспособление, которое можно приобрести в специальном магазине или изготовить самостоятельно (подробнее – в видеоролике);

- копир (пантограф) применяется для переноса на деревянную поверхность сложного узора (точная копия с образца гарантирована);

- шаблон, копировальные кольца и втулка нужны для разных целей (втулка защитит шаблон, особенно самодельный, а кольцо передаст форму детали фрезе);

- приспособление для вырезания пазов (обработки тел вращения) наглядно демонстрируется здесь;

- при работе по дереву нелишними окажутся приспособления шип-паз и шипорезное.

Придется позаботиться и о столе для бытового фрезера. Его можно приобрести в готовом виде, однако большинство народных умельцев предпочитают делать его своими руками, тем более что для этого можно использовать подручные материалы (ДСП или толстую фанеру), а заодно предусмотреть дополнительные площадки и ящички для инструментов. Средства для заточки – очищающая жидкость, бруски с вариабельной абразивной поверхностью – не помешают, но специализированная мастерская – наилучший вариант для этого процесса.

Инструменты и приспособления для фрезерования в видео ниже.